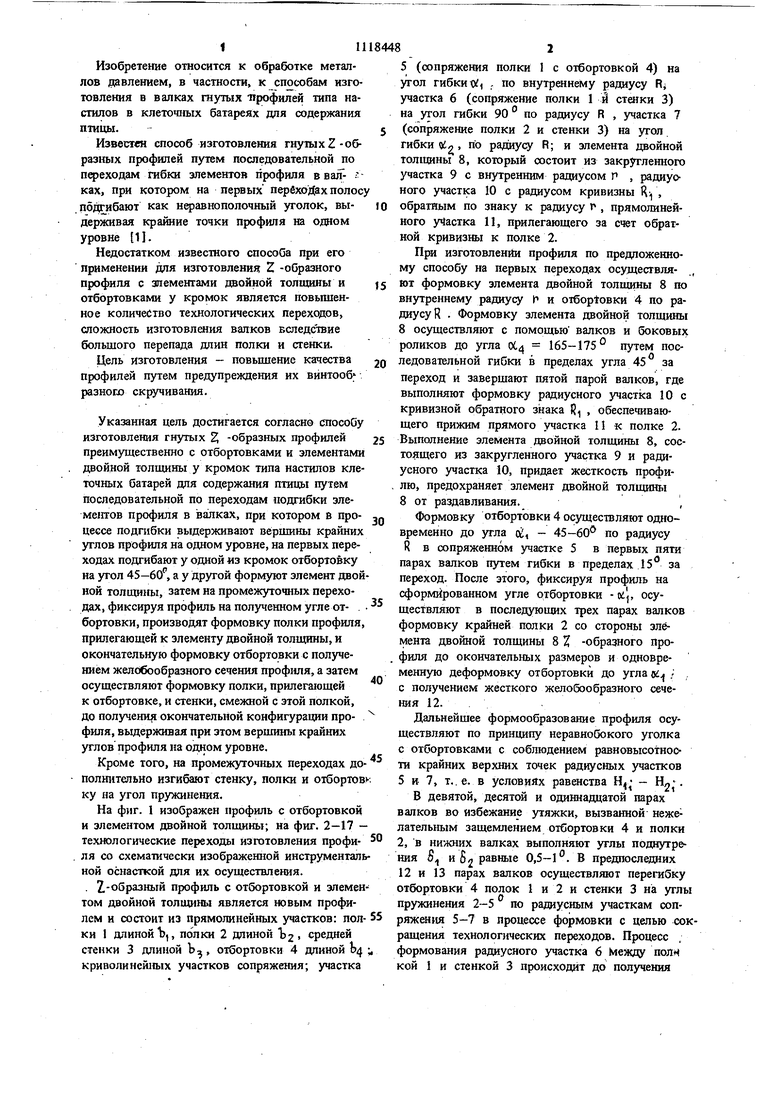

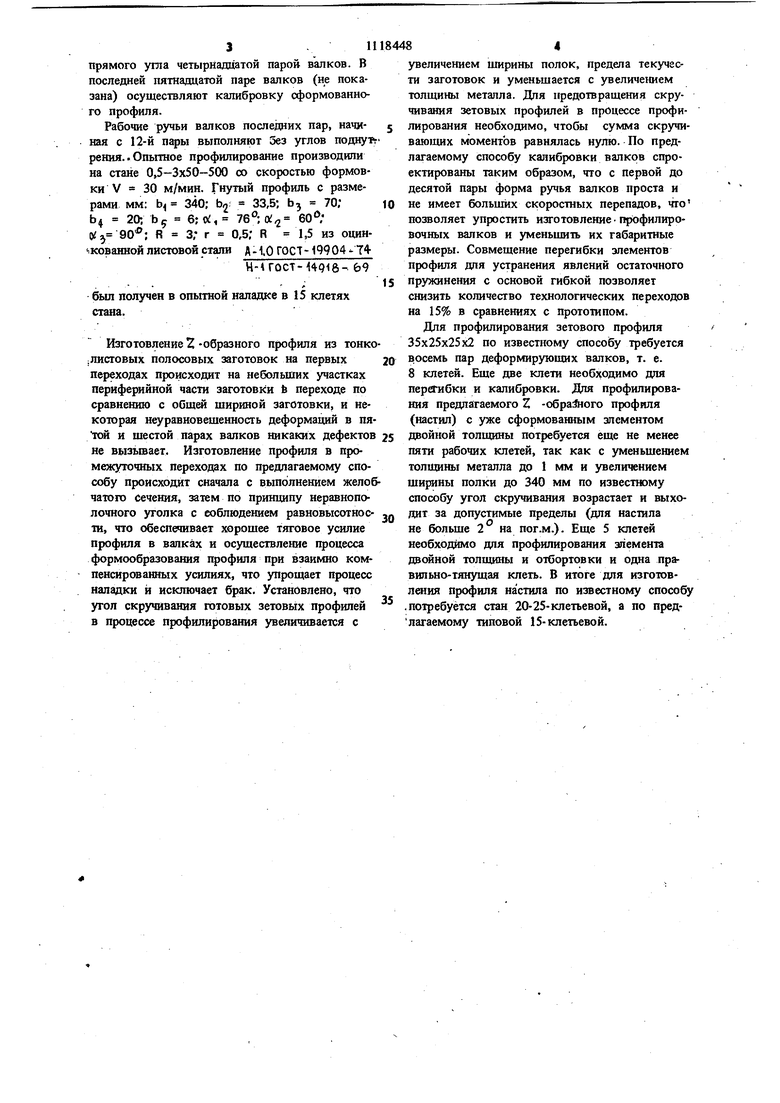

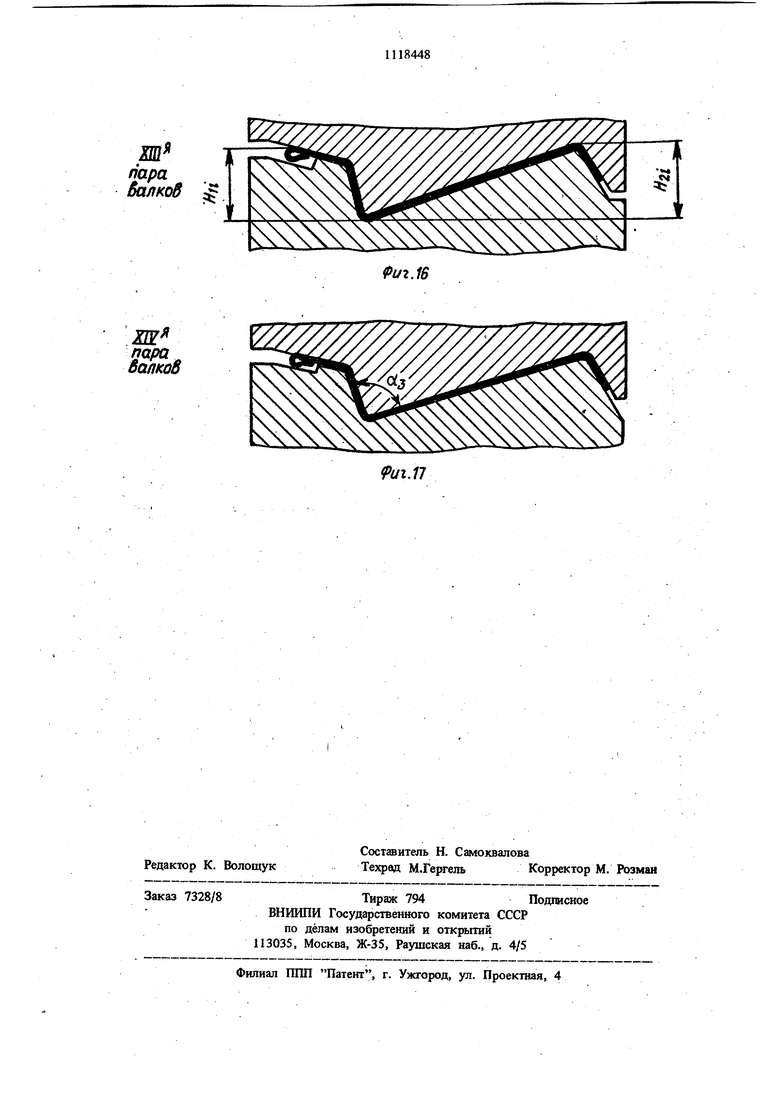

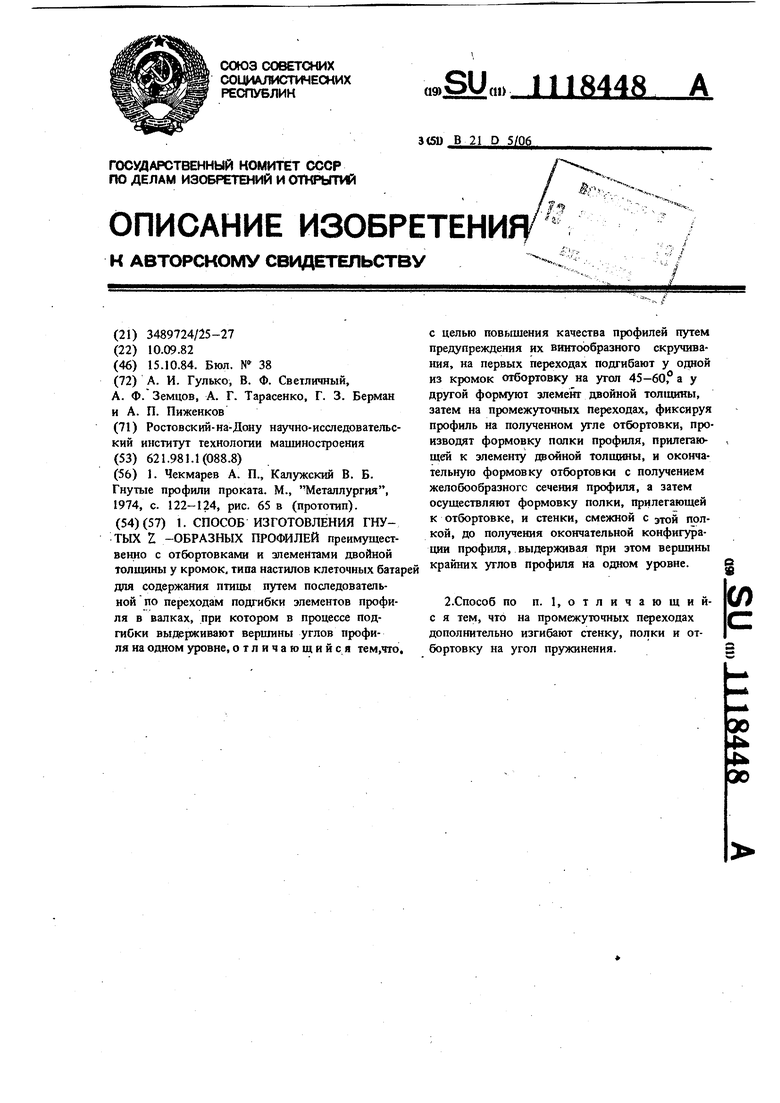

X 4ib i X Изобретение относится к обработке металлов давлением, в частности, к способам изготовления в валках гаутых профилей типа настилов в клеточных батареях для содержания птицы. Известен способ изготовления гнутых Z-образных профилей путем последовательной по пфеходам гибки злементов профиля в вадГ- . ках, при котором на первых переходах полос подгибают как неравно полочный уголок, выдерживая крайние точки профиля на одном уровне 1. Недостатком известного способа при его применении для изготовления Z -образного профиля с эпементами двойной толщины и отбортовками у кромок является повышенное количество технологических переходов, сложность изготовления валков вследствие большого перепада длин полки и стенки. Цель изготовления - повышение качества профилей путем предупреждения их винтооб разного скручивания. Указанная цель достигается согласно способу изготовления гнзггых 21 -образных профилей преимущественно с отбортовками и элементами двойной толщины у кромок типа настилов клеточных батарей для содержания птицы путем последовательной по переходам подгибки злементов профиля в валках, при котором в процессе подгибки выдерживают вершины крайних углов профиля на одном уровне, на первых переходах подгибают у одной из кромок отбортовку на угол 45-60, а у другой формуют элемент двой ной толщи1п 1, затем на промежуточных переходах, фиксируя профиль на полученном угле отбортовки, производят формовку полки профиля прилегающей к элементу двойной толщины, и окончательную формовку отбортовки с получением желобообразного сечения профиля, а затем осуществляют формовку полки, прилегающей к отбортовке, и стенки, смежной с этой полкой, до получение окончательной конфигурации профиля, выдерживая при этом вершины крайних углов профиля на одном уровне. Кроме того, на промежуточных переходах до полнительно изгибают стенку, полки и отбортов ку на угол пружинения. На фиг. 1 изображен профиль с отбортовкой и элементом двойной толщины; на фиг. 2-17 - технологические переходы изготовления профи. ля со схематически изображешюй инструментал ной оснасткой для их осуществления. . 2, профиль с отбортовкой и элемен том двойной толщины является новым профилем и состоит из прямолинейных участков: пол ки 1 длиной Ъ,, полки 2 длиной Ъг средней стенки 3 длиной Ь, отбортовки 4 длиной Ь4 криволинейных участков сопряжения; участка 5 (сопряжения полки 1 с отбортовкой 4) на угол гибки tXf . по внутреннему радиусу R участка 6 (сопряжение полки 1 и стенки 3) на угол гибки 90 по радиусу R , участка 7 (сопряжение полки 2 и стенки 3) на угол гибки «do , по радиусу R; и элемента двойиой толщины 8, который состоит из закругленного участка 9 с внутренним радиусом п , радиусного участка Ю с радиусом кривизны Я , обратным по знаку к радиусу , прямолинейного участка 11, прилегающего за счет обратной кривизны к полке 2. При изготовлении профиля по предложенному способу на первых переходах осуществля- ., ют формовку элемента двойной толщины 8 по внутреннему радиусу Г и olбoptoвки 4 по радиусу R . Формовку элемента двойной толщины 8 осуществляют с помощью валков и боковых роликов до угла (Х,, 165-175 путем последовательной гибки в пределах угла 45° за переход и завершают пятой парой валков, где выполняют формовку радиусного участка 10 с кривизной обратного знака R , обеспечивающего прижим прямого участка II к полке 2. Выполнение элемента двойной толщины 8, состоящего из закругленного участка 9 и радиусного участка 10, придает жесткость профилю, предохраняет элемент двойной толщины 8 от раздавливания., Формовку отбортовки 4 осуществляют одновременно до угла Ckl, - 45-60 по радиусу R в сопряженном участке 5 в первых пяти парах валков путем гибки в пределах 15 за переход. После этого, фиксируя профиль на сформированном угле отбортовки - oi), осуществляют в последующих трех парах валков формовку крайней полки 2 со стороны элемента двойной толщины 8 2 -образного профиля до окончательных размеров и одновременную деформовку отбортовки до угла к ; , с получением жесткого желобообразного сечения 12. Дальнейшее формообразование профиля осуществляют по принципу неравнобокого уголка с отбортовками с соблюдением равновысотности крайних верхних точек радиусных учасжов 5 к 7, т..е. в условиях равенства - . В девятой, десятой и одиннадцатой парах валков во избежание утяжки, вызванной нежелательным защемлением отбортовки 4 и полки 2, в нижних валках выполняют углы поднутрения 5 и йл Равные 0,5-1. В предпоследних 12 и 13 парах валков осуществляют перегибку отбортовки 4 полок 1 и 2 и стенки 3 на углы пружинения 2--5 по радиусным участкам сопряжения 5-7 в процессе формовки с целью сокращения технологических переходов. Процесс формования радиусного участка 6 Между поли кой 1 и стенкой 3 происходит до получения прямого угла четырнадцатой парой валков. В последней пятнадцатой паре валков (не показана) осуществляют калнбровку сформованного профиля. Рабочие ручьи валков последних пар, начиная с 12-й пары выполняют Зез углов поднур рения.. Опытное профилирование производили на стане 0,5-3x50-500 со скоростью формовки V 30 м/мин. Гнутый профиль с размерами мм: Ь 340; Ь2 33,5; Ь, 70; 6;о:, Л, Oi R 3; г 0,5; R 1,5 из оцин кованной листовой стали Д-Ю ГОСТ-19904 Т4Н-А ГОСТ-14916-69 был получен в опытной наладке в 15 клетях стана. Изготовление 2 -образного профиля из тонко Iлистовых полосовых заготовок на первых переходах происходит на небольших участках периферийной части заготовки Ь переходе по сравнению с общей шириной заготовки, и некоторая неуравновешенность деформаций в и шестой парах валков никаких дефектов не вызьшает. Изготовление профиля в промежуточных переходах по предлагаемому способу происходит сначала с выполнением желоб чатого сечения, затем по принципу неравнополочного уголка с соблюдением равновысотности, что обеспечивает хорошее тяговое усилие профиля в валках и осуществление процесса формообразования профиля при взаимно компенсированных усилиях, что упрощает процесс наладки и исключает брак. Установлено, что угол скручивания готовых зетовых профилей в процессе профилирования звепичивается с увеличением ширины полок, предела текучести заготовок и уменьшается с увеличением толщины металла. Для предотвращения скручивания зетовых профилей в процессе профилирования необходимо, чтобы сумма скручивающих моментов равнялась нулю. По предлагаемому способу калибровки валков спроектнрованы таким образом, что с первой до десятой пары форма ручья валков проста и не имеет больших скоростных перепадов, что позволяет упростить изготовление-профилировочных валков и уменьшить их габаритные размеры. Совмещение перегибки элементов профиля для устранения явлений остаточного пружинения с основой гибкой позволяет снизить количество технологических переходов на 15% в сравнениях с прототипом. Для профилирования зетового профиля 35x25x25x2 по известному способу требуется эосемь пар деформирующих валков, т. е. 8 клетей. Еще две клети необ одимо дм перегибки и калибровки. Дня профилирования предлагаемого Z -обраАюго профиля (настил) с уже сформованным злементом двойной толщины потребуется еще не менее пяти рабочих клетей, так как с уменьшением толщины металла до 1 мм н увеличением ширины полки до 340 мм по известному способу угол скручивания возрастает и выходит за допустимые пределы (для настала не больше 2 на пог.м.). Еще 5 клетей необходимо для профилирования эпемента двойной толщины н отбортрвки и одна правильно-тянущая клеть. В итоге для изготовления профиля настила по известному способу потребуется стан 20-25-клетьевой, а по предлагаемому типовой 15-клетьевой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1986 |

|

SU1349828A1 |

| Способ изготовления гнутых @ -образных профилей | 1983 |

|

SU1148667A1 |

| Способ изготовления гнутых профилей с элементами двойной толщины на кромках | 1987 |

|

SU1488060A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1299645A1 |

| Способ изготовления гнутых несимметричных профилей полузакрытого типа | 1981 |

|

SU997902A1 |

| Способ изготовления элементов двойной толщины у кромок гнутых профилей | 1984 |

|

SU1159682A1 |

| Способ изготовления полузамкнутых @ -образных профилей | 1987 |

|

SU1480919A1 |

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

| Способ изготовления гнутых @ -образных профилей | 1985 |

|

SU1233983A1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ Z -ОБРАЗНЫХ ПРОФИЛЕЙ преимущестBemio с отбортовками и элементами двойной толщины у кромок, типа настилов клеточных батарей для содержания птицы путем последовательной по переходам подгибки элементов профиля в валках, при котором в процессе подгибки выдерживают вершины углов профиля на одном уровне, отличающийся тем,что. с целью повышения качества профилей путем предупреждения их винтообразного скручива1ШЯ, на первых переходах подгибают у одной из кромок отбортовку на угол 45-60, а у другой формуют элемент двойной толщины, затем на промежуточных переходах, фиксируя профиль на полученном угле отбортовки, производят формовку попки профиля, прилегаюшей к элементу двойной толщины, и окончательную формовку отбортовки с получением желобообразногс сечения профиля, а затем осуществляют формовку полки, прилегающей к отбортовке, и стенки, смежной с этой полкой, до получения окончательной конфнгураЩ1И профиля, выдерживая при этом вершины крайних углов профиля на одном уровне. (Л 2.Способ по п. 1,отличающийс я тем, что на промежуточных переходах дополнительно изгибают стенку, полки и отбортовку на угол пружинения.

«о I

fitl.l

Ш дапкоБ

y/////.

Pui.9

Фиг.ID

УШ пара ВапкоВ

оалкоВ

1 7

пара валков

д

. . Scumt

Л7

балкос пара балков

Риг.16

Ш пара Вапков

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чекмарев А | |||

| П., Калужский В | |||

| Б | |||

| Гнутые профили проката | |||

| М., Металлургия, 1974, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-10-15—Публикация

1982-09-10—Подача