Изобретение относится к энергетике, в частности, к установкам и способам термической переработки твердых видов углеродосодержащего топлива и может быть использовано для газификации углеродосодержащего сырья.

Из уровня техники известен газификатор твердого топлива, выполненный в виде реактора, представляющего собой тело вращения с вертикальной осью, содержащий устройства для загрузки твердого топлива и выгрузки из него газа и шлака, при этом газификатор выполнен многоступенчатым, каждая ступень снабжена устройством для поджига и стабилизации горения твердого топлива, содержащим, по меньшей мере, одну горелку, причем устройство для поджига и стабилизации горения в каждой последующей ступени расположено ниже предыдущего на 0,5-1,5 диаметра реактора в месте расположения устройства для поджига и стабилизации горения в предыдущей ступени см. Патент RU 2315083, опубликован 20.01.2008).

Недостатком такого газификатора является то, что применение внешних дополнительных источников энергии в виде плазменных горелок (плазмотронов) требует значительных затрат энергии на осуществление описанных процессов, что существенно снижает профицит энергетического баланса установки, следовательно установка имеет низкий КПД. Плазмотроны это дорогостоящее оборудование с весьма ограниченным ресурсом работы, обслуживание которого требует высокой квалификации персонала. Возможность использовать в качестве твердого топлива кусковой уголь, древесину, торф ограничивает возможности газификатора, как по фракционному, так и по морфологическому составу. Необходимость дополнительного потока CO2 подразумевает наличие дополнительного внешнего источника СО2, что усложняет технологический процесс. Необходимость подачи пара требует наличие внешнего источника пара, а производство пара - это энергоемкий процесс, снижающий КПД установки.

Наиболее близким к предложенному устройству является устройство для газификации углеродсодержащего сырья, включающее вертикальный корпус с крышкой, через которую пропущены газоотвод для удаления продукт-газа и связанный с приводом его вращения вертикальный вал со смонтированными на нем лопастями, взаимодействующими с неподвижно установленными в корпусе решетками, эксцентрично размещенный в верхней части корпуса узел загрузки сырья, размещенный в нижней части корпуса зольник со средствами вывода шлака, при этом устройство включает зону высокотемпературной газификации сырья с установленными в ней плазменными горелками и средствами ввода газифицирующего агента, вертикальный корпус устройства удлинен с созданием над зоной высокотемпературной газификации зон среднетемпературной и низкотемпературной газификации, упомянутые лопасти и решетки размещены в зоне низкотемпературной газификации в виде пакета чередующихся лопастных узлов и решеток, выполненных с расположенными по кругу разными по размерам отверстиями в форме секторов или радиальных щелей с величиной их проходного сечения, постепенно увеличивающейся от зоны загрузки сырья в направлении вращения вала, при этом под нижней решеткой вышеуказанного пакета размещены форсунки для подачи воды и катализаторов (см. Патент RU 2566783, опубликован 27.10.2015).

Наиболее близким к предложенному способу является способ газификации, осуществляемый с помощью устройства для газификации углеродсодержащего сырья. Способ заключается в том, что сырье подается на верхнюю решетку и перемещается лопастями по поверхности решетки. По мере перемещения сырье постепенно просыпается на нижерасположенную решетку, при этом сырье попадает на поверхность такой решетки между ее отверстиями, и перемещается лопастями. В процессе работы накладки лопастей отклоняются, направляя твердые остатки сырья к отверстиям решетки. Невысокая скорость вращения вала и лопастей обеспечивает задержку сырья в зоне низкотемпературной газификации. Просыпающееся через отверстия решетки сырье может дополнительно задерживаться в зоне средних температур, где происходит т.н. среднетемпературная газификация сырья. Непрореагировавшая часть сырья просыпается через отверстия нижней решетки устройства для перемешивания сырья и опускается вниз, попадая в зону высокотемпературной газификации, где под воздействием тепловой энергии плазменных горелок и поступающей из патрубков паровоздушной смеси происходит конверсия остаточного углерода: органические молекулы разлагаются на водород, окись углерода, двуокись углерода при наличии водяного пара. Образуемая при этом водородсодержащая паро-газовая смесь с температурой 1400-1700°С поднимается в верхнюю часть реактора, а расплавленный минерально-зольный остаток опускается в нижнюю часть - зольник, где происходит его охлаждение воздухом и водой с выводом гранулята. Полученный продукт - газ выводят через патрубок в верхней части корпуса, подвергают охлаждению и очистке от смол, влаги и пыли. Выделенная в процессе очистки жидко-смоляная фракция возвращается в газификатор для повторной газификации (см. Патент RU 2566783, опубликован 27.10.2015).

Недостатком наиболее близкого решения к предложенному устройству и способу является то, что применение внешних дополнительных источников энергии в виде плазменных горелок (плазмотронов) требует значительных затрат энергии на осуществление описанных процессов, что существенно снижает профицит энергетического баланса установки, следовательно установка имеет низкий КПД. Плазмотроны это дорогостоящее оборудование с весьма ограниченным ресурсом работы, обслуживание которого требует высокой квалификации персонала. Необходимость эксцентричного размещения в верхней части корпуса узла загрузки сырья, существенно снижает проходное сечение подачи сырья относительно площади сечения корпуса установки, что снижает удельную производительность установки на единицу площади сечения корпуса (шахты). Необходимость наличия вертикального вала с приводом его вращения со смонтированными на нем лопастями, взаимодействующими с неподвижно установленными в корпусе решетками существенно усложняет конструкцию, требует дополнительных энергетических затрат на привод, что дополнительно снижает КПД, требует применения дорогостоящих жаростойких материалов, а также создает значительное сопротивление прохождению твердого топлива. Последнее обстоятельство существенно снижает производительность установки. Процесс газификации организован так, что продукты пиролиза сырья вместе с большим количеством летучих смолистых соединений из низкотемпературной зоны выводятся за пределы установки. И требуются дополнительные внешние устройства для охлаждения и очистки полученного продукта - газа от смол, влаги и пыли и возвращения выделенной в процессе очистки жидко-смоляной фракции в газификатор для повторной газификации, что существенно усложняет процесс.

Технической проблемой, решаемой группой изобретений является упрощение технологического процесса газификации с возможностью использования углеродосодержащего сырья без ограничения по морфологическому и фракционному составу, интенсификация процесса газификации.

Техническим результатом группы изобретений является повышение КПД реактора при одновременном упрощении конструкции установки, повышение ресурса работы установки и ее производительности, обеспечение возможности получения горючего газа, свободного от летучих смолистых соединений, снижение температуры выходящего горючего газа.

Технический результат изобретения достигается благодаря тому, что установка для газификации углеродосодержащего сырья включает реактор с шахтой, загрузочное устройство, установленное в верхней части шахты, и разгрузочное устройство, установленное в нижней части шахты, реактор имеет внешние и внутренние стенки, в пространстве между которыми расположен газопроницаемый огнеупорный материал, при этом внутренние стенки образуют расширяющуюся книзу шахту, по меньшей мере одна стенка шахты имеет по меньшей мере одно отверстие для отвода газообразных продуктов сушки, расположенное в верхней части шахты, по меньшей мере одно первое отверстие для отвода выработанных горючих газов из шахты и по меньшей мере одно первое сопло, расположенные ниже по меньшей мере одного отверстия для отвода газообразных продуктов сушки, при этом по меньшей мере одно отверстие для отвода газообразных продуктов сушки сообщено с по меньшей мере одним первым соплом соответствующим первым каналом, проходящим через газопроницаемый огнеупорный материал, по меньшей мере одна стенка шахты имеет по меньшей мере одно отверстие для отвода газообразных продуктов пиролиза, расположенное ниже по меньшей мере одного отверстия для отвода газообразных продуктов сушки, по меньшей мере одно второе отверстие для отвода выработанных горючих газов из шахты и по меньшей мере одно второе сопло, расположенные ниже по меньшей мере одного отверстия для отвода газообразных продуктов пиролиза, при этом по меньшей мере одно отверстие для отвода газообразных продуктов пиролиза сообщено с по меньшей мере одним вторым соплом соответствующим вторым каналом, проходящим через газопроницаемый огнеупорный материал, а каждое отверстие для отвода выработанных горючих газов из шахты сообщено с пространством между внешними и внутренними стенками реактора, по меньшей мере с одной стороны реактора расположены по меньшей мере одна верхняя, по меньшей мере одна нижняя и по меньшей мере одни первые и вторые средние фурмы, сообщенные с соответствующим каналом подвода воздуха, проходящим через газопроницаемый огнеупорный материал, причем конец по меньшей мере одной первой средней фурмы расположен в первом канале соосно по меньшей мере одному первому соплу, а конец по меньшей мере одной второй средней фурмы расположен во втором канале соосно по меньшей мере одному второму соплу, по меньшей мере одна верхняя фурма сообщена одним своим концом с шахтой и расположена выше отверстий для отвода выработанных горючих газов из шахты, а по меньшей мере одна нижняя фурма сообщена одним своим концом с шахтой и расположена ниже отверстий для отвода выработанных горючих газов из шахты, по меньшей мере одна внешняя стенка в верхней части имеет по меньшей мере одно отверстие для отвода выработанного горючего газа из установки, а по меньшей мере одна сторона реактора имеет по меньшей мере одно отверстие для розжига, сообщенное с шахтой.

Кроме того, по меньшей мере одно отверстие для отвода газообразных продуктов сушки, по меньшей мере одно первое отверстие для отвода выработанных горючих газов из шахты и по меньшей мере одно первое сопло может иметь одна внутренняя стенка, а по меньшей мере одно отверстие для отвода газообразных продуктов пиролиза, по меньшей мере одно второе отверстие для отвода выработанных горючих газов из шахты и по меньшей мере одно второе сопло может иметь противоположная внутренняя стенка.

По меньшей мере одно первое отверстие для отвода выработанных горючих газов из шахты, по меньшей мере одно первое сопло, по меньшей мере одно второе отверстие для отвода выработанных горючих газов из шахты и по меньшей мере одно второе сопло могут быть расположены на одном уровне.

Кроме того, по меньшей мере одно первое отверстие для отвода выработанных горючих газов из шахты может быть расположено напротив по меньшей мере одного второго сопла, а по меньшей мере одно второе отверстие для отвода выработанных горючих газов из шахты может быть расположено напротив по меньшей мере одного первого сопла.

Кроме того, одна внутренняя стенка может иметь более одного первого отверстия для отвода выработанных горючих газов из шахты и более одного первого сопла, которые чередуются друг с другом, а противоположная внутренняя стенка может иметь более одного второго отверстия для отвода выработанных горючих газов из шахты и более одного второго сопла, которые чередуются друг с другом.

Кроме того, расстояние между верхними и нижними фурмами на по меньшей мере одной стороне реактора может уменьшаться в двух направлениях от середины к периферии.

Также технический результат изобретения достигается благодаря осуществлению способа газификации углеродосодержащего сырья, который заключается в том, что в предложенную установку загружают углеродосодержащее сырье и через по меньшей мере одно отверстие для розжига поджигают углеродосодержащее сырье с образованием зон раскаленного углерода, через по меньшей мере одну верхнюю и по меньшей мере одну нижнюю фурмы подают нагретый в канале подвода воздуха кислородосодержащий газ с образованием реакционной зоны, через отверстия для отвода выработанных горючих газов отводят из шахты образовавшийся в реакционной зоне горючий газ и выводят пройденный через газопроницаемый огнеупорный материал охлажденный горючий газ через по меньшей мере одно отверстие для отвода выработанного горючего газа из установки, газообразные продукты сушки отводят из шахты через по меньшей мере одно отверстие для отвода газообразных продуктов сушки по первому каналу и подают в реакционную зону через по меньшей мере одно первое сопло путем эжекции струей кислородосодержащего газа, выходящего из по меньшей мере одной первой средней фурмы, а газообразные продукты пиролиза отводят из шахты через по меньшей мере одно отверстие для отвода газообразных продуктов пиролиза по второму каналу и подают в реакционную зону через по меньшей мере одно второе сопло путем эжекции струей кислородосодержащего газа, выходящего из по меньшей мере одной второй средней фурмы, и разгружают зольные остатки с помощью разгрузочного устройства.

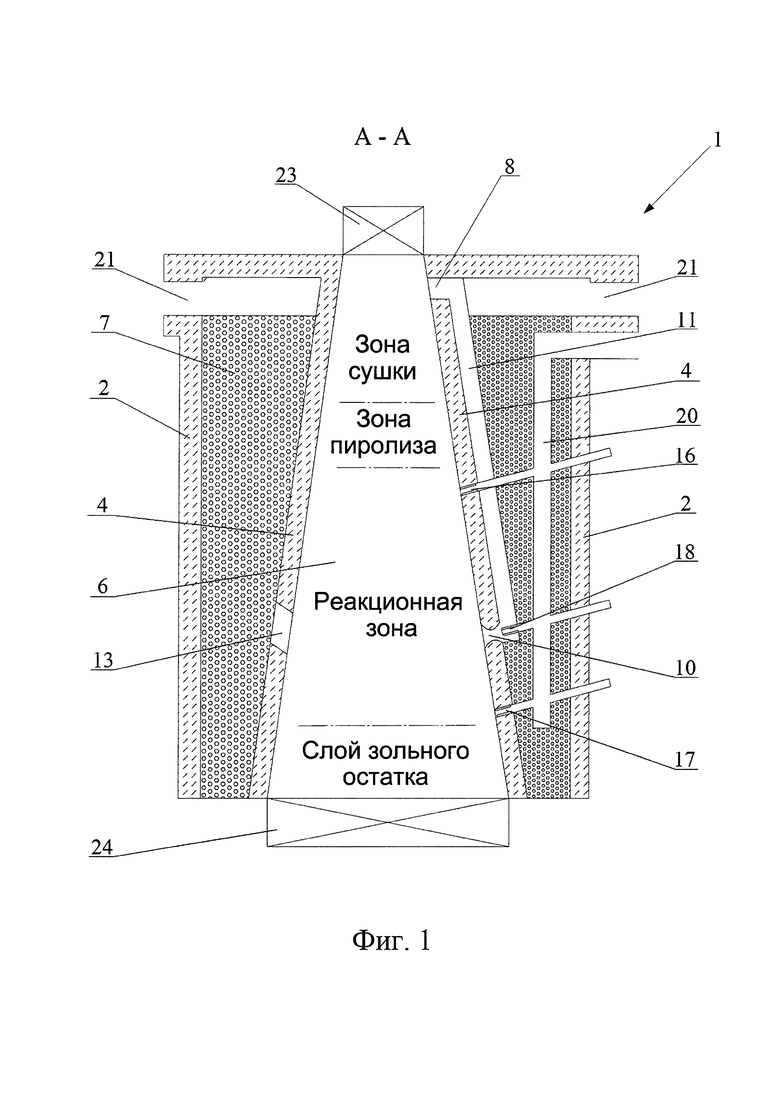

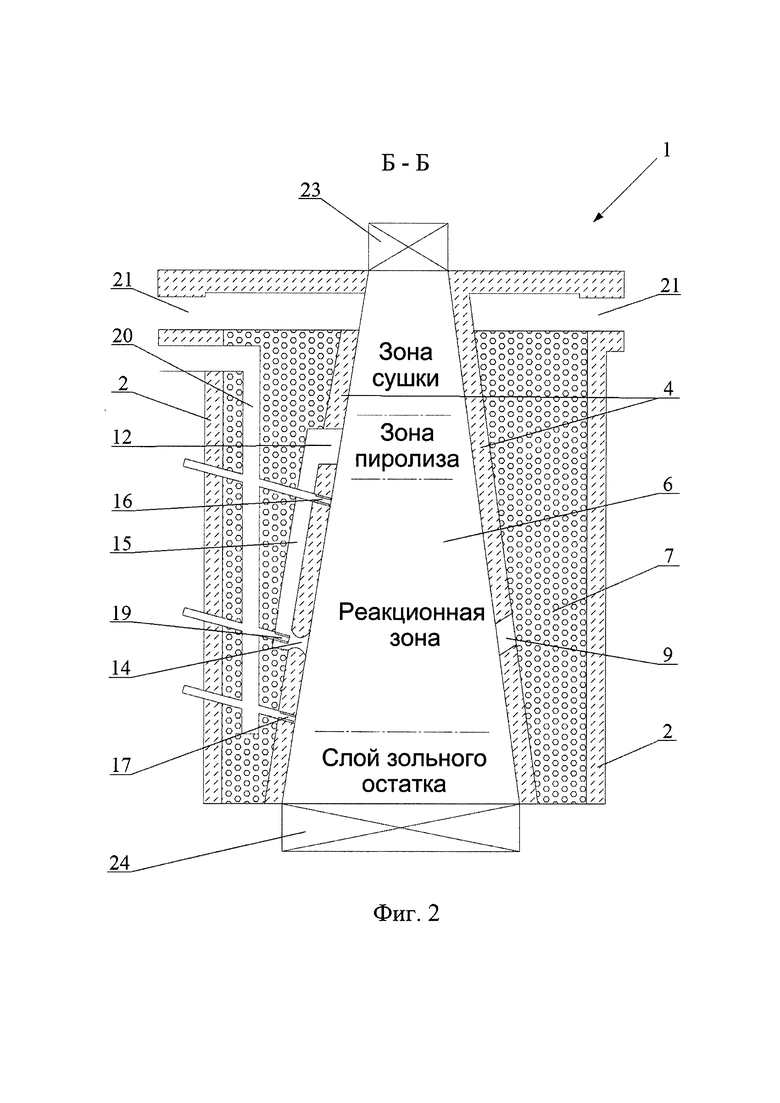

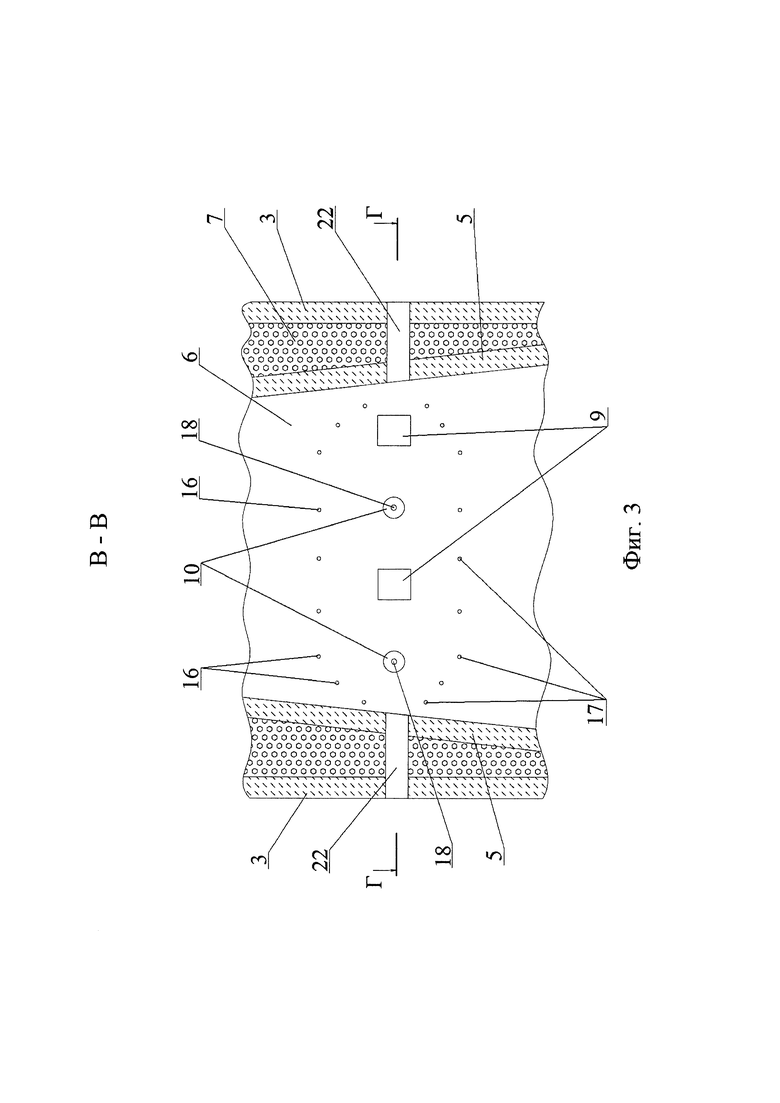

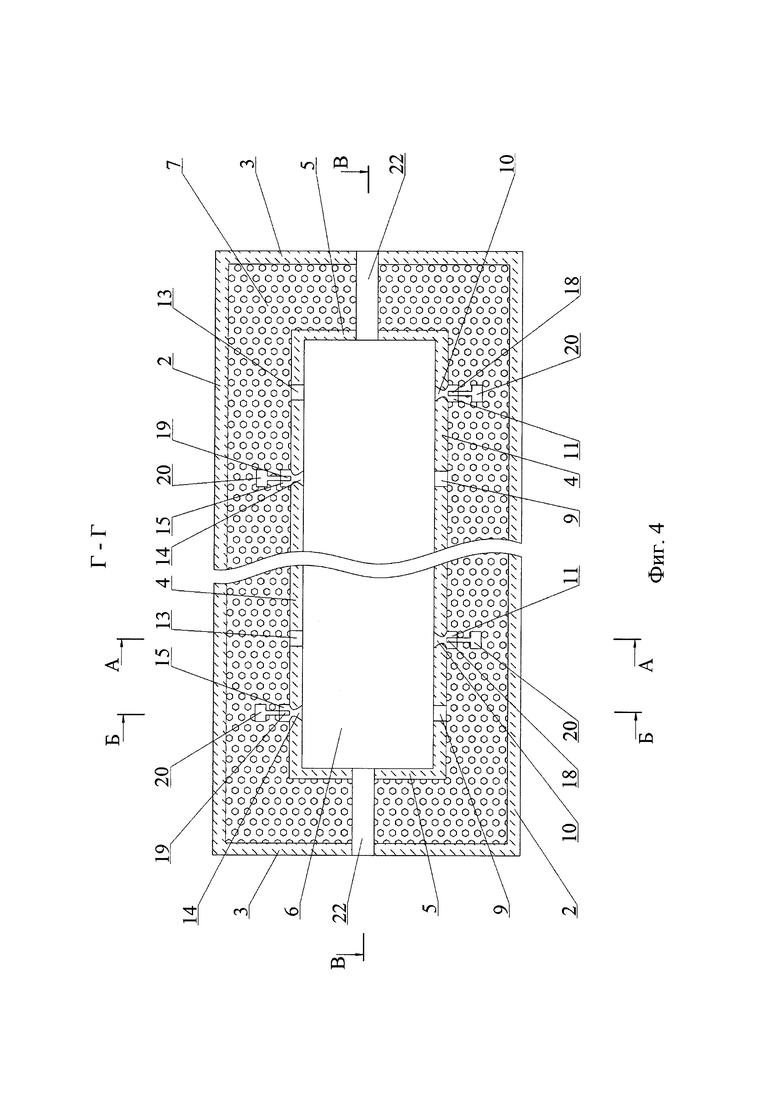

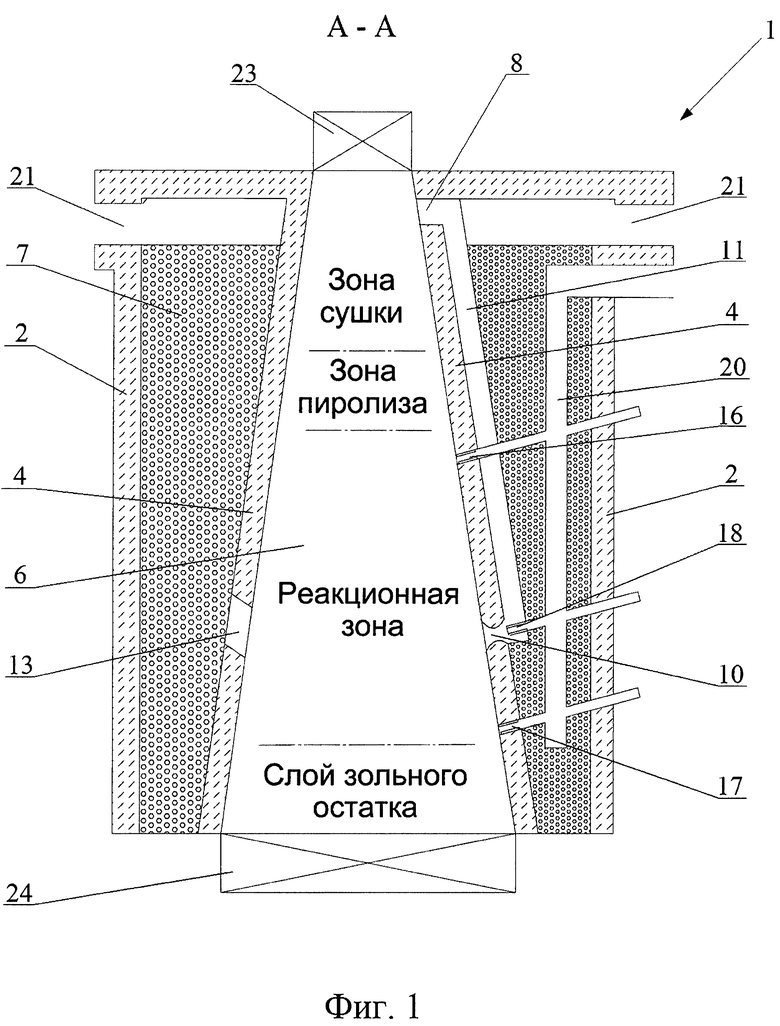

Изобретение поясняется чертежами, где на фиг. 1 схематично показана предложенная установка для газификации углеродосодержащего сырья (разрез А-А на фиг. 4); на фиг. 2 - то же (разрез Б-Б на фиг. 4); на фиг. 3 - то же (разрез В-В на фиг. 4); на фиг. 4 поперечный разрез установки (разрез Г-Г на фиг. 3).

Установка для газификации углеродосодержащего сырья представляет собой высокотемпературный термохимический реактор 1 шахтного типа для газификации углеродосодержащего сырья (топлива) в твердом слое.

Установка включает в себя реактор 1, имеющий, преимущественно, прямоугольную форму поперечного сечения. Реактор 1 имеет внешние (наружные) боковые стенки 2 и внешние торцевые стенки 3, а также внутренние боковые стенки 4 и внутренние торцевые стенки 5.

Внешние стенки 2, 3 реактора 1 теплоизолированы, например, волокнистым минеральным материалом (или любым иным теплоизоляционным материалом), а внутренние стенки 4, 5 футерованы огнеупорным материалом.

Внешние стенки 2, 3 расположены, преимущественно, вертикально, при этом боковые стенки 2 расположены параллельно друг другу и торцевые стенки 3 расположены также параллельно друг другу. Возможен вариант расположения внешних стенок 2 и 3 под наклоном соответственно друг к другу (к вертикальной оси установки) с расширением реактора 1 книзу.

Внутренние стенки 4 и 5 расположены под углом к вертикальной оси установки, образуя расширяющуюся книзу шахту 6. Возможен вариант, когда боковые противоположные стенки 4 расположены под углом друг к другу, а торцевые противоположные стенки 5 расположены параллельно друг другу (или под небольшим углом друг к другу), также образуя расширяющуюся книзу шахту 6. В вариантном выполнении изобретения внутренние боковые и торцевые стенки 4 и 5 могут образовывать шахту 6 в виде усеченной пирамиды. Шахта 6 имеет также прямоугольную форму поперечного сечения, причем площадь поперечного сечения увеличивается от вершины к основанию шахты 6, т.е. сечение шахты 6 реактора 1 монотонно увеличивается в направлении движения углеродсодержащего топлива. Расширяющаяся книзу форма шахты 6 позволяет снизить сопротивление прохождения топлива, не образуя зависания и пустоты во время работы реактора 1, тем самым, обеспечивая возможность увеличения скорости газификации топлива и увеличения мощности всей установки.

Между внешними стенками 2, 3 и внутренними стенками 4, 5 (т.е. между стенками шахты 6 и наружными стенками реактора 1) образовано пространство 7, которое заполнено дробленым газопроницаемым огнеупорным материалом (например, кусковой или любой другой материал). Газопроницаемый огнеупорный материал может заполнять либо все пространство 7 от основания до вершины реактора 1, либо большую часть пространства 7, оставляя часть свободного пространства сверху (и возможно снизу) реактора 1.

Внутреннее пространство шахты 6 имеет несколько зон, а именно: сверху шахты 6 образована зона сушки, ниже зоны сушки образована зона пиролиза, ниже зоны пиролиза образована реакционная зона, а под реакционной зоной имеется зона для отложения слоя зольного остатка.

Одна из наклонных боковых стенок 4 шахты 6 имеет сквозное отверстие 8 (окно), расположенное в верхней части шахты 6 (в зоне сушки) и предназначенное для отвода газообразных продуктов сушки из зоны сушки в реакционную зону. Эта же стенка 4 также имеет первое сквозное отверстие 9, сообщенное с пространством 7 и предназначенное для отвода выработанных горючих газов из шахты 6 в пространство 7 (из реакционной зоны в слой дробленого огнеупорного материала). Также эта стенка 4 имеет первое сопло 10 Вентури (эжекторное устройство, вмонтированное в стенку 4), сообщенное с шахтой 6 в реакционной зоне и сообщенное с отверстием 8 первым каналом 11, проходящим через слой огнеупорного материала в пространстве 7. Отверстие 9 и сопло 10 расположены ниже отверстия 8 (в реакционной зоне), при этом отверстие 9 и сопло 10 расположены, преимущественно, на одном уровне, либо с небольшим смещением друг относительно друга в вертикальном направлении. Причем в горизонтальном направлении отверстие 9 и сопло 10 расположены на расстоянии друг от друга.

Количество отверстий 8, 9 и сопел 10 в стенке 4 может быть любым от одного и более. Одно отверстие 8, одно отверстие 9 и одно сопло 10 имеют место быть при выполнении реактора 1 небольших габаритных размеров при небольшой ширине боковых стенок 4. Однако, возможен вариант наличия как одного, так и более одного отверстия 8, 9 и сопла 10 при небольших габаритных размерах реактора 1. Например, стенка 4 может иметь одно отверстие 8, одно сопло 10, сообщенное с отверстием 8 одним каналом 11, и два отверстия 9. Либо, как вариант, стенка 4 может иметь одно отверстие 8, два сопла 10, сообщенных с отверстием 8 разветвленным каналом 11, и одно отверстие 9, и т.п.

Однако в преимущественном варианте выполнения изобретения реактор 1 имеет большие габаритные размеры и ширина боковых стенок 4 значительно превышает ширину торцевых стенок 5. В данном случае такая боковая стенка 4 имеет несколько отверстий 8, 9 и сопел 10 (любое необходимое количество более одного). При наличии на стенке 4 нескольких отверстий 9 и/или сопел 10, они чередуются друг с другом в горизонтальном направлении. При этом на этой стенке 4 количество отверстий 8, 9 и сопел 10 может быть равным, либо может отличаться, т.е. количество отверстий 8 одно, количество отверстий 9 другое и иное количество сопел 10.

Каждое отверстие 8 сообщено с соответствующим соплом 10, преимущественно, своим отдельным соответствующим каналом 11, проходящим через огнеупорный материал. Возможен вариант, когда через огнеупорный материал проходит один общий канал 11, который сообщает все отверстия 8 со всеми соплами 10. Возможен вариант, когда часть отверстий 8 сообщена с соответствующими соплами 10 одним каналом 11, а другая часть отверстий 8 сообщена с другими соплами 10 другим каналом 11. Также возможен вариант, когда одно отверстие 8 сообщено с несколькими соплами 10 разветвленным каналом 11, или наоборот несколько отверстий 8 сообщены с одним соплом 10 разветвленным каналом 11.

Другая боковая стенка 4 шахты 6 (противоположная стенке 4 с отверстиями 8, 9 и соплом 10) имеет сквозное отверстие 12 (окно), расположенное ниже отверстия 8 для отвода газообразных продуктов сушки (в зоне пиролиза) и предназначенное для отвода газообразных продуктов пиролиза из зоны пиролиза в реакционную зону. Эта же стенка 4 также имеет второе сквозное отверстие 13, сообщенное с пространством 7 и предназначенное для отвода выработанных горючих газов из шахты 6 в пространство 7 (из реакционной зоны в слой дробленого огнеупорного материала). Также эта стенка 4 имеет второе сопло 14 Вентури (эжекторное устройство, вмонтированное в стенку 4), сообщенное с шахтой 6 в реакционной зоне и сообщенное с отверстием 12 вторым каналом 15, проходящим через слой газопроницаемого огнеупорного материала в пространстве 7. Отверстие 13 и сопло 14 расположены ниже отверстия 12 (в реакционной зоне), при этом отверстие 13 и сопло 14 расположены, преимущественно, на одном уровне, либо с небольшим смещением друг относительно друга в вертикальном направлении. Причем в горизонтальном направлении отверстие 13 и сопло 14 расположены на расстоянии друг от друга.

Количество отверстий 12, 13 и сопел 14 в стенке 4 может быть любым от одного и более. Одно отверстие 12, одно отверстие 13 и одно сопло 14 имеют место быть при выполнении реактора 1 небольших габаритных размеров при небольшой ширине боковых стенок 4 (по аналогии, как описано выше). Однако, возможен вариант наличия как одного, так и более одного отверстия 12, 13 и сопла 14 при небольших габаритных размерах реактора 1. Например, такая стенка 4 может иметь одно отверстие 12, одно сопло 14, сообщенное с отверстием 12 одним каналом 15, и два отверстия 13. Либо, как вариант, эта стенка 4 может иметь одно отверстие 12, два сопла 14, сообщенных с отверстием 12 каналом 15, и одно отверстие 13, и т.п.

Однако в преимущественном варианте выполнения изобретения (при выполнении реактора 1 больших габаритных размеров) такая боковая стенка 4 имеет несколько отверстий 12, 13 и сопел 14 (любое необходимое количество более одного). При наличии на данной стенке 4 нескольких отверстий 13 и/или сопел 14, они чередуются друг с другом в горизонтальном направлении. При этом на этой стенке 4 количество отверстий 12, 13 и сопел 14 может быть равным, либо может отличаться, т.е. количество отверстий 12 одно, количество отверстий 13 другое и иное количество сопел 14.

Каждое отверстие 12 сообщено с соответствующим соплом 14, преимущественно, своим отдельным соответствующим каналом 15, проходящим через огнеупорный материал. Возможен вариант, когда через огнеупорный материал проходит один общий канал 15, который сообщает все отверстия 12 со всеми соплами 14. Возможен вариант, когда часть отверстий 12 сообщена с соответствующими соплами 14 одним каналом 15, а другая часть отверстий 12 сообщена с другими соплами 14 другим каналом 15. Также возможен вариант, когда одно отверстие 12 сообщено с несколькими соплами 14 разветвленным каналом 15, или наоборот несколько отверстий 12 сообщены с одним соплом 14 разветвленным каналом 15.

При выполнении отверстий 9 и сопел 10 на одной стенке 4, а отверстий 13 и сопел 14 на другой (противоположной) стенке 4, такие отверстия 9, 13 и сопла 10, 14 расположены, преимущественно, на одном уровне в горизонтальной плоскости. При этом на одной стенке 4 отверстия 9 чередуются с соплами 10 в горизонтальном направлении, а на противоположной стенке 4 отверстия 13 чередуются с соплами 14 в горизонтальном направлении. Причем отверстия 9 на одной стенке 4 расположены напротив соответствующих сопел 14, образованных на противоположной стенке 4, а отверстия 13 на стенке 4 (с соплами 14) расположены напротив сопел 10, образованных на другой стенке 4 (с отверстиями 9).

В вариантном выполнении изобретения, отверстия 8, 9 и сопла 10 могут иметь обе противоположные наклонные боковые стенки 4 шахты 6. Причем количество таких отверстий 8, 9 и сопел 10 во второй (противоположной) стенке 4 также может быть любым от одного и более, как это описано выше (для первой стенки 4). При этом возможен вариант выполнения на одной стенке 4 одного количества отверстий 8, 9 и сопел 10, а на противоположной стенке 4 большего или меньшего количества отверстий 8, 9 и сопел 10, либо равного количества.

При наличии отверстий 8, 9 и сопел 10 у обеих стенок 4, отверстия 8 в противоположных стенках 4 расположены, преимущественно, на одном уровне и напротив друг друга. Либо возможен вариант, когда отверстия 8 на противоположных стенках 4 расположены на одном уровне, но не напротив друг друга, а со смещением в горизонтальном направлении. Либо возможен вариант, когда отверстия 8 на противоположных стенках расположены не на одном уровне, а с небольшим смещением в вертикальном направлении (напротив друг друга или со смещением в горизонтальном направлении). Аналогично расположение отверстий 9 и сопел 10 на противоположных стенках 4 друг относительно друга, т.е. они могут быть расположены либо напротив друг друга на одном уровне, либо со смещением в горизонтальном и/или вертикальном направлении (по аналогии с отверстиями 8).

Также в вариантном выполнении изобретения отверстия 12, 13 и сопла 14 могут иметь обе противоположные наклонные боковые стенки 4 шахты 6. Причем количество таких отверстий 12, 13 и сопел 14 во второй (противоположной) стенке 4 также может быть любым от одного и более, как это описано выше (для первой стенки 4). При этом возможен вариант выполнения на одной стенке 4 одного количества отверстий 12, 13 и сопел 14, а на противоположной стенке 4 большего или меньшего количества отверстий 12, 13 и сопел 14, либо равного количества.

При наличии отверстий 12, 13 и сопел 14 у обеих стенок 4, отверстия 12 в противоположных стенках 4 расположены, преимущественно, на одном уровне и напротив друг друга. Либо возможен вариант, когда отверстия 12 на противоположных стенках 4 расположены на одном уровне, но не напротив друг друга, а со смещением в горизонтальном направлении. Либо возможен вариант, когда отверстия 12 на противоположных стенках расположены не на одном уровне, а с небольшим смещением в вертикальном направлении (напротив друг друга или со смещением в горизонтальном направлении). Аналогично расположение отверстий 13 и сопел 14 на противоположных стенках 4 друг относительно друга, т.е. они могут быть расположены либо напротив друг друга на одном уровне, либо со смещением в горизонтальном и/или вертикальном направлении (по аналогии с отверстиями 12).

При любом таком вариантном выполнении изобретения, когда отверстия 8, 9, 12, 13 и сопла 10 и 14 имеют обе противоположные стенки 4, отверстия 9 расположены, преимущественно, напротив сопел 14, а отверстия 13 расположены напротив сопел 10 (на противоположных стенках 4).

В вариантном выполнении изобретения, отверстия 8, 9, 12, 13 и сопла 10, 14 могут быть выполнены одновременно только на одной из боковых стенок 4.

В преимущественном варианте выполнения изобретения (когда одна стенка 4 имеет отверстия 8, 9 и сопла 10, а противоположная стенка 4 имеет отверстия 12, 13 и сопла 14), с каждой боковой стороны реактора 1 (со стороны боковых стенок 4 шахты 6) расположены верхние фурмы 16 и нижние фурмы 17. При этом со стороны боковой стенки 4 с соплами 10 расположены первые средние фурмы 18, а со стороны боковой стенки 4 с соплами 14 расположены вторые средние фурмы 19. Фурмы 16, 17, 18 и 19 представляют собой приспособления для вдувания кислородосодержащего газа, выполненные в виде трубок с соплами на концах. При этом каждая фурма 16, 17, 18, 19 имеет возможность изменения проходного сечения и тем самым изменения интенсивности дутья.

Каждая верхняя фурма 16, а также каждая нижняя фурма 17 сообщена одним своим концом с пространством шахты 6 (в реакционной зоне). При этом верхние фурмы 16 расположены выше отверстий 9 и 13, а нижние фурмы 17 расположены ниже отверстий 9 и 13. Один конец каждой первой средней фурмы 18 установлен в соответствующем первом канале 11 соосно соответствующему первому соплу 10, а один конец каждой второй средней фурмы 19 установлен в соответствующем втором канале 15 соосно соответствующему второму соплу 14.

Одни соответствующие фурмы 16, 17 и 18 сообщены (другими своими концами) с каналом 20 подвода воздуха, проходящим через слой газопроницаемого огнеупорного материала в пространстве 7 с одной стороны реактора 1. Другие соответствующие фурмы 16, 17 и 19 также сообщены (другими своими концами) с каналом 20 подвода воздуха, проходящим через слой газопроницаемого огнеупорного материала в пространстве 7 с другой (противоположной) стороны реактора 1.

Канал 20 образован с каждой боковой стороны реактора 1, на которой имеются фурмы 16, 17, 18, 19. В преимущественном варианте выполнения изобретения, через огнеупорный материал с одной стороны реактора 1 проходит несколько каналов 20, каждый из которых является общим каналом 20 для соответствующей тройки фурм 16, 17 и 18 (т.е. для одних фурм 16, 17 и 18 имеется один канал 20, для других фурм 16, 17 и 18, смещенных в горизонтальном направлении, имеется другой канал 20 и так далее). В вариантном выполнении изобретения канал 20 с одной боковой стороны реактора 1 может быть выполнен единым для всех фурм 16, 17 и 18, расположенных с этой стороны реактора 1. Также в преимущественном варианте выполнения изобретения, через огнеупорный материал с другой (противоположной) стороны реактора 1 проходит несколько каналов 20, каждый из которых является общим каналом 20 для соответствующей тройки фурм 16, 17 и 19 (т.е. для одних фурм 16, 17 и 19 имеется один канал 20, для других фурм 16, 17 и 19, смещенных в горизонтальном направлении, имеется другой канал 20 и так далее). В вариантном варианте выполнения изобретения канал 20 с другой (противоположной) боковой стороны реактора 1 также может быть единым для всех фурм 16, 17 и 19, расположенных с этой стороны реактора 1. Кроме того, в вариантном выполнении изобретения, соответствующая фурма 16, 17, 18 и 19 может иметь свой отдельный самостоятельный канал 20, проходящий через слой огнеупорного материала с соответствующей стороны реактора 1.

Количество фурм 16, 17, 18 и 19 в реакторе 1 может быть любым от одного и более. Одна фурма 16, одна фурма 17, а также по одной средней фурме 18 и 19 имеют место при выполнении реактора 1 небольших габаритных размеров, при небольшой ширине боковых стенок 4 (по аналогии с наличием отверстий 8, 9, 12, 13 и сопел 10, 14). При выполнении реактора 1 больших габаритов, т.е. когда ширина боковых стенок 4 значительно превышает ширину торцевых стенок 5, со стороны боковых стенок 4 может быть большее количество фурм 16, 17, 18 и 19 (любое необходимое количество более одного). Причем количество средних фурм 18 и 19 равно, соответственно, количеству сопел 10 и 14.

При количестве фурм 16 и 17 более одной (преимущественный вариант выполнения изобретения), расстояние между верхними фурмами 16 и нижними фурмами 17 на соответствующей боковой стороне реактора 1, где они расположены, уменьшается в двух направлениях от середины стенки 4 к перифериям.

В вариантном выполнении изобретения, когда отверстия 8, 9, 12, 13 и сопла 10 и 14 имеет только одна из стенок 4 (как это описано выше), средние фурмы 18 и 19 могут быть расположены только с одной стороны реактора 1, т.е. со стороны одной из боковых стенок 4 шахты 6, на которой имеются отверстия 8, 9, 12, 13 и сопла 10, 14. Кроме того, в вариантном выполнении изобретения фурмы 16 и 17 также могут быть расположены только с одной из сторон реактора 1, причем они могут быть расположены либо на стенке 4 с отверстиями 8, 9, 12, 13 и соплами 10, 14, либо на другой противоположной стенке 4 (без отверстий и сопел). Также в вариантном выполнении изобретения, когда отверстия 8 имеет одна стенка 4, а отверстия 12 имеет противоположная стенка 4, то фурмы 16 и 17 могут быть расположены либо в стенке 4 с отверстиями 8, либо в стенке 4 с отверстиями 12.

Благодаря наличию отдельных фурм 16, 17, 18, 19 возможна регулировка расхода кислородсодержащего газа независимо через каждую отдельную фурму 16, 17, 18, 19.

Одна из внешних боковых стенок 2 реактора 1, либо обе противоположные боковые стенки 2 реактора 1 в верхней части имеют отверстие 21 для отвода выработанного горючего газа из установки (из реактора 1). Такое отверстие 21 может быть выполнено либо в виде единой сплошное щели, образованной вдоль верхнего края стенки 2 (в горизонтальном направлении), либо может быть несколько отверстий 21, расположенных на расстоянии друг от друга вдоль верхнего края стенки 2. Кроме того, отверстия 21 могут иметь и торцевые стенки 3 реактора 1 в своей верхней части.

Ректор 1 имеет либо с одной торцевой стороны, либо с обеих противоположных торцевых сторон (со стороны торцевых стенок 3 и 5) отверстие 22, предназначенное для розжига углеродосодержащего сырья, находящегося в реакционной зоне при загрузке в реактор 1. Такое отверстие выполнено сквозным, т.е. проходит чрез всю соответствующую торцевую сторону реактора 1 (через слой огнеупорного материала) и сообщено с шахтой 6 в реакционной зоне. Количество отверстий 22 с каждой торцевой стороны (либо с одной из торцевых сторон) может быть любым от одного и более в зависимости от габаритных размеров реактора 1.

В верхней части шахты 6 установлено загрузочное устройство 23 шлюзного типа, предназначенное для подачи в шахту 6 (в реакционную зону) углеродосодержащего топлива. В нижней части шахты 6 установлено разгрузочное устройство 24, выполненное в виде, например, шнека и предназначенное для вывода (разгрузки) из установки слоя твердых зольных остатков процесса газификации.

Способ газификации углеродосодержащего сырья осуществляется с помощью вышеописанной установки для газификации углеродосодержащего сырья и заключается в следующем. Далее описан способ газификации с помощью установки, имеющей преимущественное выполнение, т.е. когда имеется несколько отверстий 8, 9 и сопел 10 на одной стенке 4 (причем каждое отверстие 8 сообщено со своим соплом 10 отдельным своим каналом 11), имеется несколько окон 12, 13 и сопел 14 на другой стенке 4 (причем каждое отверстие 12 сообщено со своим соплом 14 отдельным своим каналом 15), а также имеется несколько фурм 16 и 17 в каждой стенке 4 и несколько фурм 18 и 19 в соответствующей стенке 4. Причем, в случае наличия по одному отверстию 8, 9, 12, 13, по одному соплу 10, 14 и по одним фурмам 16, 17, 18 и 19 (как на одной стенке 4, так и на обеих стенках 4), а также при наличии большего количества соответствующих отверстий, сопел и фурм, при наличии различных вариантов выполнения сообщения соответствующих отверстий и сопел с соответствующими каналами и соответствующих фурм с соответствующими каналами, способ осуществляется аналогичным образом.

В шахту 6 реактора 1 через шлюзовое загрузочное устройство 23 загружают углеродосодержащее сырье (топливо). Поскольку форма шахты 6 расширяется книзу, то существенно снижается сопротивление прохождения топлива и не образуется зависание топлива и пустоты во время работы реактора 1.

Через отверстия 22 для розжига поджигают углеродосодержащее сырье, т.е. осуществляется запуск реактора 1 факелом баллонного газа с образованием в шахте 6 зон раскаленного углерода. После формирования в слое топлива зон раскаленного углерода факел выключают и осуществляют дутье кислородсодержащего газа через фурмы 16 и 17. Дутье осуществляют путем подачи нагретого в канале 20 кислородосодержащего газа (воздуха) с образованием в пространстве шахты 6 между верхними и нижними фурмами 16, 17 реакционной зоны с высокотемпературным ядром. Кислородосодержащий газ нагревается в каналах 20 за счет того, что образовавшийся в реакционной зоне горючий газ через отверстия 9 и 13 отвода поступает в пространство 7 между шахтой 6 и наружными стенками 2, 3 реактора 1, проходит через слой дробленого огнеупорного материала, охлаждается и нагревает огнеупорный материал, который, в свою очередь, нагревает каналы 20. Таким образом, через отверстия 9 отводят из шахты 6 образовавшийся в реакционной зоне горючий газ. При этом находящиеся в газе летучие смолистые соединения контактируют с дробленым негорючим огнеупорным материалом, оседают на нем и разлагаются до газообразных продуктов. Пройденный через слой дробленого газопроницаемого огнеупорного материала охлажденный горючий газ выводят из реактора 1 (из установки) через отверстия 22.

В процессе горения углеродосодержащего сырья в шахте 6 образуются газообразные продукты сушки топлива, которые отводят из шахты 6 через отверстия 8 по соответствующему каналу 11 и подают в реакционную зону шахты 6 через первые сопла 10 путем эжекции струей кислородосодержащего газа, выходящего из соответствующей первой средней фурмы 18. Также в процессе горения топлива образуются газообразные продукты пиролиза, которые отводят из шахты 6 через отверстия 12 по соответствующему каналу 15 и подают в реакционную зону через соответствующее второе сопло 14 путем эжекции струей кислородосодержащего газа, выходящего из соответствующей второй средней фурмы 19.

Газообразные продукты сушки топлива, поступающего в реактор 1, и газообразные продукты пиролиза данного топлива отводятся из соответствующих зон (зоны сушки и зоны пиролиза) по отдельным каналам 11 и 15, что предотвращает их смешивание и взаиморастворение с образованием менее разлагаемых конгломератов. Прохождение газообразных продуктов сушки и пиролиза по соответствующим каналам 11, 15 происходит за счет эжекционного эффекта при работе средних фурм 18 и 19 в соответствующих эжекционных устройствах. Из эжекционных устройств газообразные продукты сушки и пиролиза подаются непосредственно в высокотемпературную реакционную зону, где разлагаются и участвуют в образовании горючего газа. Так как каналы 11 и 15 для прохождения газообразных продуктов сушки и пиролиза проходят через разогретый слой дробленого огнеупорного материала, то каналы 11 и 15 нагреваются и не дают возможность газообразным продуктам сушки и пиролиза конденсироваться, оседать на стенках реактора 1 и зашлаковывать сечение каналов 11, 15. Воздух подается к фурмам 18 и 19 по каналам 20, проходящим также через слой нагретого дробленого огнеупорного материала, тем самым тепло горючего газа через нагретый воздух возвращается в реактор 1, увеличивая интенсивность протекания процессов в реакционной зоне и увеличивая КПД реактора.

Зольные остатки разгружают (удаляют) из реактора 1 (из шахты 6) шнековым разгрузочным устройством 24 в нижней части шахты 6. От перегрева шнековое устройство 24 сверху защищено слоем зольного остатка.

Таким образом, предложенный способ позволяет газифицировать углеродосодержащее сырье в реакторе 1 шахтного типа в автотермическом режиме с применением кислородсодержащего газа, с организацией высокотемпературного реакционного ядра, с организацией подачи газов непосредственно в реакционное ядро, минуя слой топлива, пиролизных смол и паров влаги, образующихся при нагреве топлива на подходе к реакционному ядру, с организацией отвода образовавшегося горючего газа из реакционной зоны, с организацией интенсивного теплообмена между отводимым горючим газом и подаваемым кислородсодержащим газом, с организацией пониженного сопротивления продвижению топлива вдоль шахты 6 реактора 1 по направлению к реакционному ядру.

При этом горючий газ отбирается по отдельным каналам (минимум один отбор горючего газа) из средней части реакционной зоны со стороны противоположной подачи в реакционную зону газообразных продуктов пиролиза, а также со стороны противоположной подачи в реакционную зону газообразных продуктов сушки.

Благодаря выполнению установки для газификации вышеописанным образом, а также благодаря осуществлению предложенного способа газификации углеродосодержащего сырья с применением предложенной установки, существенно упрощается технологический процесс газификации, поскольку все продукты сушки, продукты пиролиза, а также кислородосодержащий газ поступают непосредственно в реакционную зону за счет эжекционного эффекта, без применения дополнительных нагнетающих средств, а выход горючих газов из реакционной зоны также осуществляется без применения дополнительных вытяжных устройств. При этом в предложенной установке при реализации предложенного способа возможно использовать любое углеродосодержащее сырье без ограничения по морфологическому и фракционному составу. Кроме того, существенно повышается интенсивность процесса газификации и эффективность за счет применения дутья в реакционную зону.

Также за счет подачи в реакционную зону соответствующих газов посредством каналов 11, 15, 20, за счет организации локализованного высокотемпературного реакционного ядра посредством направленного острого дутья кислородсодержащего газа, существенно повышается КПД реактора 1, повышается ресурс работы установки и ее производительность при простоте конструкции установки. За счет того, что горючий газ, выходящий из шахты 6, проходит через слой газопроницаемого негорючего дробленого материала, полученный горючий газ на выходе имеет сниженную температуру и он свободен от летучих смолистых соединений.

Благодаря осуществлению направленного дутья через фурмы 16, 17 у верхней и нижней границ реакционной зоны образуется комбинированный многозонный процесс газификации углеродсодержащего топлива. Причем у боковых границ реакционной зоны верхние и нижние фурмы 16, 17 сближаются, и дутье охватывает объем реакционной зоны по контуру.

Предварительно нагреваемый в каналах 20 кислородосодержащий газ позволяет охладить отходящие горючие газы. Отдельно организованное дутье кислородсодержащего газа эжекционным способом отбирает газообразные продукты пиролиза из зоны пиролиза над реакционным ядром и, минуя слой топлива, подается в среднюю высокотемпературную часть реакционной зоны. Также отдельно организованное дутье кислородсодержащего газа эжекционным способом отбирает газообразные продукты сушки из зоны сушки над зоной пиролиза и, минуя слой топлива, подает в среднюю высокотемпературную часть реакционной зоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания илового осадка и устройство для его осуществления | 2023 |

|

RU2821251C1 |

| Способ очистки газовой среды и устройство для его осуществления | 2020 |

|

RU2753659C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТВЁРДОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2730063C1 |

| РАЗЖИГАЮЩЕЕ ФАКЕЛЬНОЕ УСТРОЙСТВО | 2013 |

|

RU2670506C2 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| Установка для термического разложения частично подготовленных твердых органических отходов | 2023 |

|

RU2807335C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ CO-СОДЕРЖАЩИХ ОТРАБОТАННЫХ ГАЗОВ | 2008 |

|

RU2467789C2 |

Изобретение относится к установке и способу газификации твердых видов углеродосодержащего топлива. Установка включает реактор, содержащий внешние и внутренние стенки, в пространстве между которыми расположен газопроницаемый огнеупорный материал, при этом внутренние стенки образуют расширяющуюся книзу шахту, загрузочное устройство, установленное в верхней части шахты, и разгрузочное устройство, установленное в нижней части шахты. Одна из боковых стенок шахты имеет отверстие для отвода газообразных продуктов сушки, расположенное в ее верхней части шахты, первое отверстие для отвода выработанных горючих газов и первое сопло, расположенные ниже отверстия для отвода продуктов сушки, причем отверстие для отвода продуктов сушки сообщено с первым соплом первым каналом, проходящим через огнеупорный материал. Другая боковая стенка шахты имеет отверстие для отвода газообразных продуктов пиролиза, расположенное ниже отверстия для отвода продуктов сушки, второе отверстие для отвода выработанных горючих газов и второе сопло, расположенные ниже отверстия для отвода продуктов пиролиза, при этом отверстие для отвода продуктов пиролиза сообщено со вторым соплом вторым каналом, проходящим через огнеупорный материал. В реакторе также имеются верхняя фурма, расположенная выше отверстий для отвода горючих газов и сообщенная концом с шахтой, первая средняя фурма, конец которой расположен в первом канале соосно первому соплу, вторая средняя фурма, конец которой расположен во втором канале соосно второму соплу, и нижняя фурма, расположенная ниже отверстий для отвода горючих газов и сообщенная концом с шахтой. Изобретение обеспечивает упрощение конструкции установки и технологического процесса газификации с возможностью использования углеродосодержащего сырья без ограничения по морфологическому и фракционному составу, интенсификацию процесса газификации, повышение производительности и ресурса работы установки, а также снижение температуры выходящего горючего газа и получение горючего газа, свободного от летучих смолистых соединений. 2 н. и 5 з.п. ф-лы, 4 ил.

1. Установка для газификации углеродосодержащего сырья, включающая реактор с шахтой, загрузочное устройство, установленное в верхней части шахты, и разгрузочное устройство, установленное в нижней части шахты, отличающаяся тем, что реактор имеет внешние и внутренние стенки, в пространстве между которыми расположен газопроницаемый огнеупорный материал, при этом внутренние стенки образуют расширяющуюся книзу шахту, по меньшей мере одна стенка шахты имеет по меньшей мере одно отверстие для отвода газообразных продуктов сушки, расположенное в верхней части шахты, по меньшей мере одно первое отверстие для отвода выработанных горючих газов из шахты и по меньшей мере одно первое сопло, расположенные ниже по меньшей мере одного отверстия для отвода газообразных продуктов сушки, при этом по меньшей мере одно отверстие для отвода газообразных продуктов сушки сообщено с по меньшей мере одним первым соплом соответствующим первым каналом, проходящим через газопроницаемый огнеупорный материал, по меньшей мере одна стенка шахты имеет по меньшей мере одно отверстие для отвода газообразных продуктов пиролиза, расположенное ниже по меньшей мере одного отверстия для отвода газообразных продуктов сушки, по меньшей мере одно второе отверстие для отвода выработанных горючих газов из шахты и по меньшей мере одно второе сопло, расположенные ниже по меньшей мере одного отверстия для отвода газообразных продуктов пиролиза, при этом по меньшей мере одно отверстие для отвода газообразных продуктов пиролиза сообщено с по меньшей мере одним вторым соплом соответствующим вторым каналом, проходящим через газопроницаемый огнеупорный материал, а каждое отверстие для отвода выработанных горючих газов из шахты сообщено с пространством между внешними и внутренними стенками реактора, по меньшей мере с одной стороны реактора расположены по меньшей мере одна верхняя, по меньшей мере одна нижняя и по меньшей мере одни первые и вторые средние фурмы, сообщенные с соответствующим каналом подвода воздуха, проходящим через газопроницаемый огнеупорный материал, причем конец по меньшей мере одной первой средней фурмы расположен в первом канале соосно по меньшей мере одному первому соплу, а конец по меньшей мере одной второй средней фурмы расположен во втором канале соосно по меньшей мере одному второму соплу, по меньшей мере одна верхняя фурма сообщена одним своим концом с шахтой и расположена выше отверстий для отвода выработанных горючих газов из шахты, а по меньшей мере одна нижняя фурма сообщена одним своим концом с шахтой и расположена ниже отверстий для отвода выработанных горючих газов из шахты, по меньшей мере одна внешняя стенка в верхней части имеет по меньшей мере одно отверстие для отвода выработанного горючего газа из установки, а по меньшей мере одна сторона реактора имеет по меньшей мере одно отверстие для розжига, сообщенное с шахтой.

2. Установка по п. 1, отличающаяся тем, что по меньшей мере одно отверстие для отвода газообразных продуктов сушки, по меньшей мере одно первое отверстие для отвода выработанных горючих газов из шахты и по меньшей мере одно первое сопло имеет одна внутренняя стенка, а по меньшей мере одно отверстие для отвода газообразных продуктов пиролиза, по меньшей мере одно второе отверстие для отвода выработанных горючих газов из шахты и по меньшей мере одно второе сопло имеет противоположная внутренняя стенка.

3. Установка по п. 2, отличающаяся тем, что по меньшей мере одно первое отверстие для отвода выработанных горючих газов из шахты, по меньшей мере одно первое сопло, по меньшей мере одно второе отверстие для отвода выработанных горючих газов из шахты и по меньшей мере одно второе сопло расположены на одном уровне.

4. Установка по п. 2, отличающаяся тем, что по меньшей мере одно первое отверстие для отвода выработанных горючих газов из шахты расположено напротив по меньшей мере одного второго сопла, а по меньшей мере одно второе отверстие для отвода выработанных горючих газов из шахты расположено напротив по меньшей мере одного первого сопла.

5. Установка по п. 2, отличающаяся тем, что одна внутренняя стенка имеет более одного первого отверстия для отвода выработанных горючих газов из шахты и более одного первого сопла, которые чередуются друг с другом, а противоположная внутренняя стенка имеет более одного второго отверстия для отвода выработанных горючих газов из шахты и более одного второго сопла, которые чередуются друг с другом.

6. Установка по п. 1, отличающаяся тем, что расстояние между верхними и нижними фурмами на по меньшей мере одной стороне реактора уменьшается в двух направлениях от середины к периферии.

7. Способ газификации углеродосодержащего сырья, заключающийся в том, что в установку, выполненную по любому из пп. 1-6, загружают углеродосодержащее сырье и через по меньшей мере одно отверстие для розжига поджигают углеродосодержащее сырье с образованием зон раскаленного углерода, через по меньшей мере одну верхнюю и по меньшей мере одну нижнюю фурмы подают нагретый в канале подвода воздуха кислородосодержащий газ с образованием реакционной зоны, через отверстия для отвода выработанных горючих газов отводят из шахты образовавшийся в реакционной зоне горючий газ и выводят пройденный через газопроницаемый огнеупорный материал охлажденный горючий газ через по меньшей мере одно отверстие для отвода выработанного горючего газа из установки, газообразные продукты сушки отводят из шахты через по меньшей мере одно отверстие для отвода газообразных продуктов сушки по первому каналу и подают в реакционную зону через по меньшей мере одно первое сопло путем эжекции струей кислородосодержащего газа, выходящего из по меньшей мере одной первой средней фурмы, а газообразные продукты пиролиза отводят из шахты через по меньшей мере одно отверстие для отвода газообразных продуктов пиролиза по второму каналу и подают в реакционную зону через по меньшей мере одно второе сопло путем эжекции струей кислородосодержащего газа, выходящего из по меньшей мере одной второй средней фурмы, и разгружают зольные остатки с помощью разгрузочного устройства.

| УСТРОЙСТВО ДЛЯ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2566783C2 |

| ГАЗИФИКАТОР ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2315083C2 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2406032C2 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| US 8632614 B2, 21.01.2014. | |||

Авторы

Даты

2020-09-07—Публикация

2020-03-20—Подача