Перекрестная ссылка на смежные изобретения

Настоящая заявка испрашивает преимущество даты подачи предварительной заявки на патент США №61/895,087, поданной 24 октября 2013 г., раскрытие которой включено в настоящий документ путем ссылки.

Область применения изобретения

Настоящее изобретение относится к молекулярным ситам кремнийалюмофосфат-34 (SAPO-34) и, в частности, к способу синтеза молекулярных сит SAPO-34 с высокой структурной чистотой.

Предпосылки создания изобретения

Кремнийалюмофосфат (SAPO) - это материал, имеющий трехмерную микропористую кристаллическую каркасную структуру, состоящую из тетраэдрических единиц PO2+, AlO2- и SiO2, эмпирический химический состав которого в синтезированной форме на безводной основе может быть представлен следующим образом:

mR:(SixAlyPz)O2,

где R обозначает по меньшей мере один органический структурообразующий агент, присутствующий в системе внутрикристаллических пор; m обозначает число молей R на моль (SixAlyPz)O2; а x, y и z обозначают соответственно мольные доли кремния, алюминия и фосфора, присутствующих в оксидном фрагменте.

Легкие олефины традиционно получают из углеводородного сырья посредством термического крекинга сжиженных природных газов или нафты на нефтяной основе и/или каталитического крекинга с псевдоожиженным катализатором (FCC) сырья на нефтяной основе. В связи с ростом спроса на легкие олефины, в особенности на этилен и пропилен, широко исследуются альтернативные способы их получения. Одним из наиболее перспективных альтернативных способов получения этилена и пропилена является каталитическое превращение спиртов, таких как метанол, в легкие олефины с использованием молекулярных сит. Это особенно актуально, поскольку метанол можно получать из синтез-газа, полученного из угля, метана или биомассы.

В публикации Kaiser (патент США №4,499,327) описано каталитическое превращение метанола (и других легких спиртов) в легкие олефины с использованием микропористых кристаллических молекулярных сит SAPO. При обеспечении максимальной селективности каталитического превращения в легкие олефины к важнейшим характеристикам молекулярных сит SAPO относятся их кристаллическая структура, содержание и распределение кремния и размер кристаллов.

Существует ряд различных структур SAPO, представленных различными типами каркаса. Такие SAPO включают в себя SAPO-5, SAPO-11, SAPO-18, SAPO-34, SAPO-35, SAPO-41 и SAPO-56. Известно, что из этих структур SAPO, представленные типом каркаса СНА (как описано в Atlas of Zeolite Framework Types, 2007, 6th Edition, page 96), являются селективными к реакции превращения метанола в олефины (МТО) (Kaiser, патент США №4,499,327). В частности, высокоселективным к реакции МТО является SAPO-34 - тип каркаса СНА с отверстиями пор приблизительно  и цилиндрическими клетками внутри структуры приблизительно

и цилиндрическими клетками внутри структуры приблизительно  . Однако присутствие других типов SAPO, таких как SAPO-5 или SAPO-11, вместе с SAPO-34, способствует получению нежелательных продуктов (Stud. Surf. Sci. Catal., 61, 429 (1991)). Следовательно, для реакции МТО очень важно получать молекулярные сита SAPO-34 с высокой структурной чистотой.

. Однако присутствие других типов SAPO, таких как SAPO-5 или SAPO-11, вместе с SAPO-34, способствует получению нежелательных продуктов (Stud. Surf. Sci. Catal., 61, 429 (1991)). Следовательно, для реакции МТО очень важно получать молекулярные сита SAPO-34 с высокой структурной чистотой.

Кроме того, молекулярные сита SAPO-34 с низким содержанием кремния и равномерным распределением имеют большое значение для обеспечения максимальной селективности к легким олефинам в реакции МТО (Microporous and Mesoporous Materials, 29, 117-126 (1999); Microporous and Mesoporous Materials 53, 97-108 (2002)). Малые кристаллы молекулярных сит SAPO-34 важны для снижения нежелательного образования кокса и продления срока эксплуатации катализатора (Microporous and Mesoporous Materials 29, 191-203 (1999)). Кроме того, такие характеристики, как воспламеняемость, температура кипения, токсичность и количество структурообразующего агента, а также фильтруемость и выход твердых продуктов SAPO, выделенных во время синтеза, имеют большое практическое значение для коммерческого производства молекулярных сит SAPO-34.

Для обеспечения формирования конкретных типов каркасных структур во время синтеза SAPO, как правило, используются структурообразующие агенты, также называемые шаблонами. Однако влияние структурообразующих агентов на конечную кристаллическую структуру SAPO различается. В результате этого очень сложно получить относительно чистую структуру SAPO-34, используя известные в настоящее время структурообразующие агенты для получения SAPO-34. В публикации Lok et al (патент США №4,440,871) описан синтез молекулярных сит SAPO-34 (наряду с другими структурами SAPO) применительно к различным структурообразующим агентам и условиям синтеза. Хотя определенные структурообразующие агенты обеспечивают или запускают формирование SAPO-34, во время синтеза также образуются такие кристаллические структуры, как SAPO-5.

Кроме того, структурообразующие агенты, которые в настоящее время известны как более специфичные при получении SAPO-34, такие как гидроксид тетраэтиламмония (ТЕАОН), диэтиламин (DEA), триэтиламин (TEA) или морфолин, имеют другие практические значения. Например, в публикации Juan Tan et al раскрыто, что TEA можно использовать для производства SAPO-34 с малыми размерами кристаллов (Microporous and Mesoporous Materials, 53 97-108, 2002). Однако TEA является летучим, токсичным и относительно ядовитым веществом, поэтому его сложно использовать в коммерческом производстве SAPO-34.

В патенте США №4,677,243 раскрыт способ синтеза SAPO-34 с использованием гидроксида тетраэтиламмония (ТЕАОН) в качестве структурообразующего агента. Хотя основной фазой выделенного кристаллического продукта является SAPO-34, продукт содержит и другие структурные примеси. Более того, этим способом можно получать очень малые кристаллы SAPO-34 (менее чем 1 мкм), которые сложно выделять. Кроме того, ТЕАОН также является дорогостоящим химическим реагентом, что ограничивает его практическое использование в коммерческом производстве SAPO-34.

В публикации № US 2012/0203046 A1 также раскрыт способ синтеза SAPO-34 с использованием двух структурообразующих агентов - ТЕАОН и DEA. Однако не раскрыты экспериментальные данные по структурной чистоте твердого продукта, выделенного из суспензии, содержащей кристаллизованный SAPO-34. Более того, DEA является летучим, токсичным и относительно ядовитым веществом, поэтому его сложно использовать в коммерческом производстве SAPO-34.

Кроме того, было раскрыто, что для синтеза различных типов каркасов SAPO подходят алканоламины (также называемые аминоспиртами), сами по себе или в комбинации с другими структурообразующими агентами. Алканоламины имеют высокую температуру кипения, высокую температуру вспышки и являются относительно менее токсичными. Однако раскрытые способы синтеза с использованием алканоламинов в качестве структурообразующих агентов либо не позволяют получать SAPO-34, либо позволяют получать SAPO-34 с низкой структурной чистотой. Например, в публикации Chae et al раскрыто использование N,N-диэтаноламина для формирования SAPO-5, тип структуры AFI. Более того, в публикации Chae et al раскрыто использование триэтиламина для формирования смеси SAPO-5 и SAPO-34 (Journal of Nanoscience and Nanotechnology, 10, 195-202, 2010). Однако не упоминается относительная структурная чистота SAPO-34.

В патенте США №4,310,440 описано, что А1РО-5, аналог SAPO-5, получают с использованием триэтаноламина, N,N-диметилэтаноламина, N,N-диэтилэтаноламина, N-метилдиэтаноламина и N-метилэтаноламина в качестве структурообразующих агентов. Однако не упоминается синтез SAPO-34.

В патенте США №6,767,858 раскрыт способ синтеза SAPO-34 с использованием N-метилэтаноламина в качестве структурообразующего агента при температуре 170°С в течение от 20 часов до 14 дней, с выходом SAPO-34, составляющим 4,2%. При добавлении HPF6 в качестве источника фтора для синтеза выход SAPO-34 повышается до 27,1%.

В заявке на европейский патент №0993867 раскрыто, что SAPO-34 можно получать с использованием диэтаноламина при 200°С в течение 60 часов. Однако не раскрыты чистота, выход или физические свойства. Также следует отметить, что в этой заявке на патент раскрыто получение SAPO-5 из тех же компонентов и тем же способом, используя лишь различные количества диэтаноламина. Кроме того, не дана подробная информация о структурной чистоте или выходе SAPO-5.

Таким образом, как описано выше, известные в настоящее время структурообразующие агенты для формирования SAPO-34 имеют ограниченное практическое использование из-за таких свойств, как высокая токсичность, низкая температура кипения и низкая температура вспышки (и, следовательно, высокое давление, создаваемое во время синтеза). Другие структурообразующие агенты, такие как алканоламины, которые имеют высокую температуру кипения и высокую температуру вспышки и являются относительно менее токсичными, не дают выход SAPO-34 с высокой структурной чистотой. Кроме того, описанные в литературе способы не позволяют получать малые и высокооднородные кристаллы SAPO-34, необходимые для практического использования.

Краткое изложение сущности изобретения

Соответственно, один пример настоящего изобретения представляет собой обладающий признаками изобретения способ синтеза однородных малых кристаллов молекулярных сит кремнийалюмофосфат-34 (SAPO-34) с высокой структурной чистотой. Заявители изобрели надежный способ получения однородных малых кристаллов SAPO-34 с высокой структурной чистотой без привязки к использованию конкретных структурообразующих агентов. Было показано, что способ позволяет получать кристаллы с использованием определенных относительно более экологически безопасных структурообразующих агентов, таких как диэтаноламин, в отношении которых неизвестно, что они позволяют получать чистый SAPO-34.

Обладающий признаками изобретения способ включает в себя формирование первой суспензии и второй суспензии, которые выдерживают раздельно с образованием первой выдержанной суспензии и второй выдержанной суспензии. Первая суспензия включает в себя первый источник фосфора, первый источник алюминия, первый источник кремния и по меньшей мере один первый органический структурообразующий агент. Вторая суспензия включает в себя второй источник фосфора, второй источник алюминия, второй источник кремния и по меньшей мере один второй органический структурообразующий агент. По меньшей мере один первый органический структурообразующий агент в первой суспензии отличается от по меньшей мере одного второго органического структурообразующего агента во второй суспензии. Затем первую выдержанную суспензию и вторую выдержанную суспензию объединяют с образованием смеси выдержанных суспензий. Наконец, инициируют кристаллизацию молекулярных сит SAPO, которые содержат молекулярные сита SAPO-34, из смеси выдержанных суспензий. Полученные молекулярные сита SAPO могут содержать по меньшей мере 90% молекулярных сит SAPO-34 в кристаллических фазах.

Другой пример настоящего изобретения представляет собой молекулярные сита SAPO-34, которые имеют химический состав, описанный на безводной основе как mR:(Six⋅Aly⋅Pz)O2, где m находится в диапазоне от 0,02 до 0,2, x находится в диапазоне от 0,02 до 0,2, y находится в диапазоне от 0,3 до 0,6, a z находится в диапазоне от 0,3 до 0,6.

Краткое описание чертежей

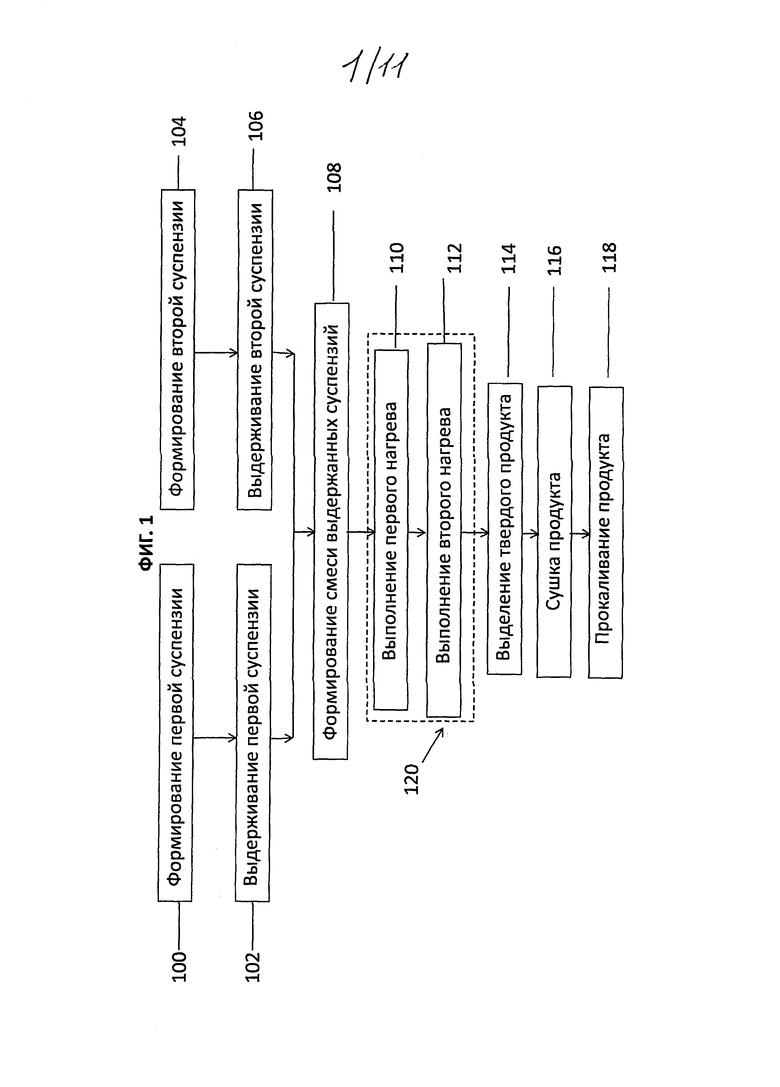

На фиг. 1 представлен способ синтеза молекулярных сит кремнийалюмофосфат-34 (SAPO-34) в соответствии с одним вариантом осуществления настоящего изобретения.

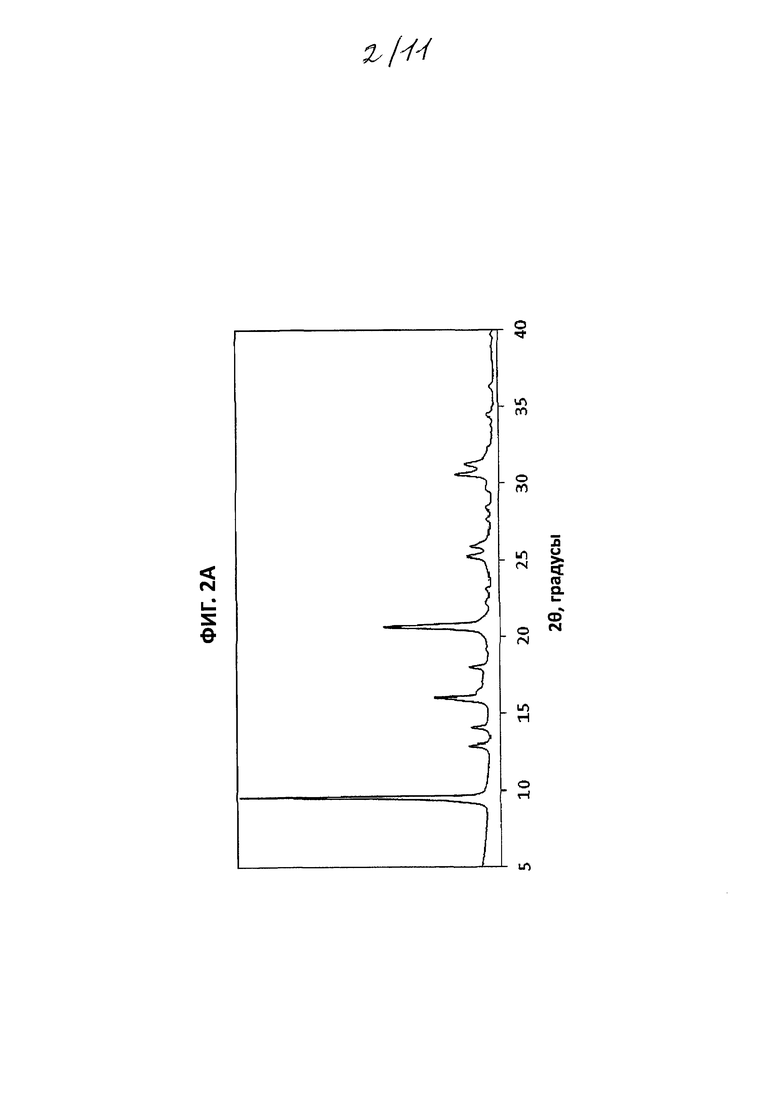

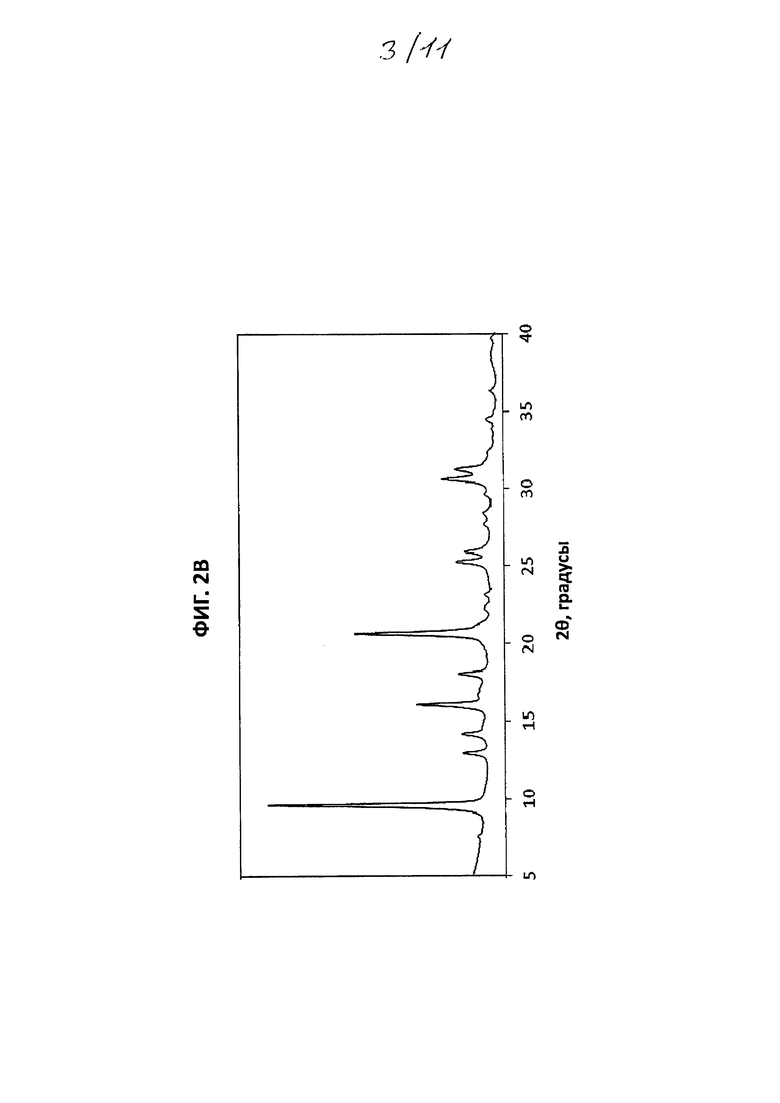

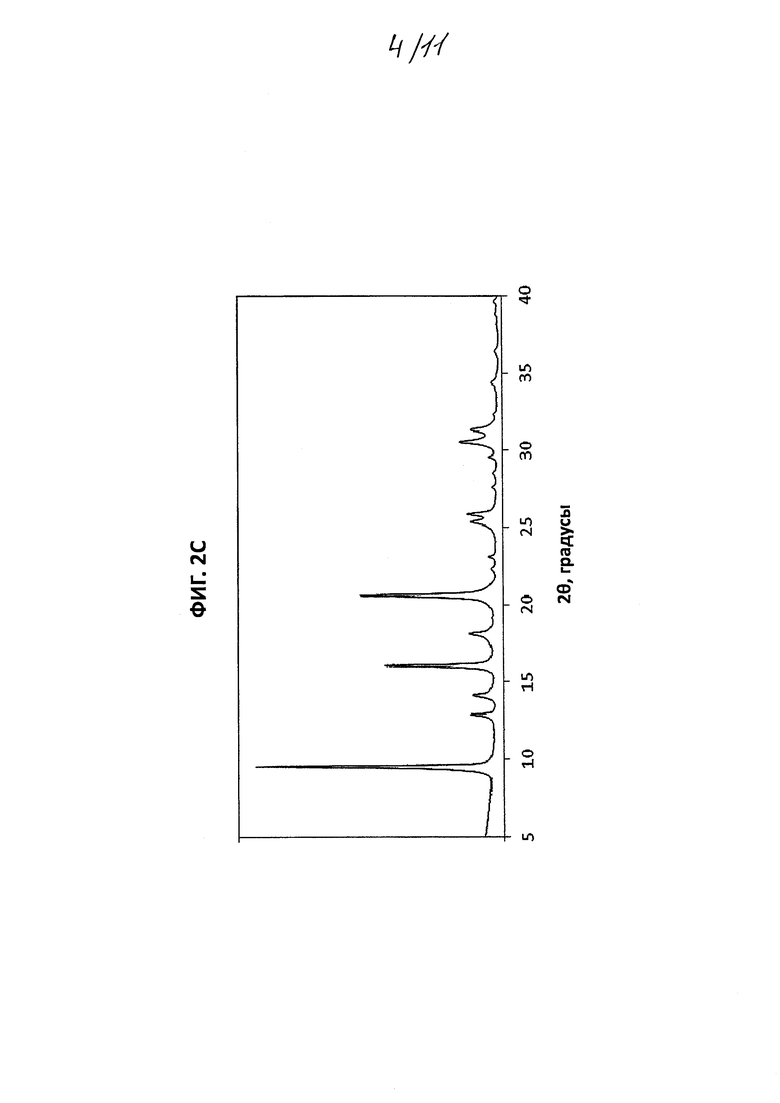

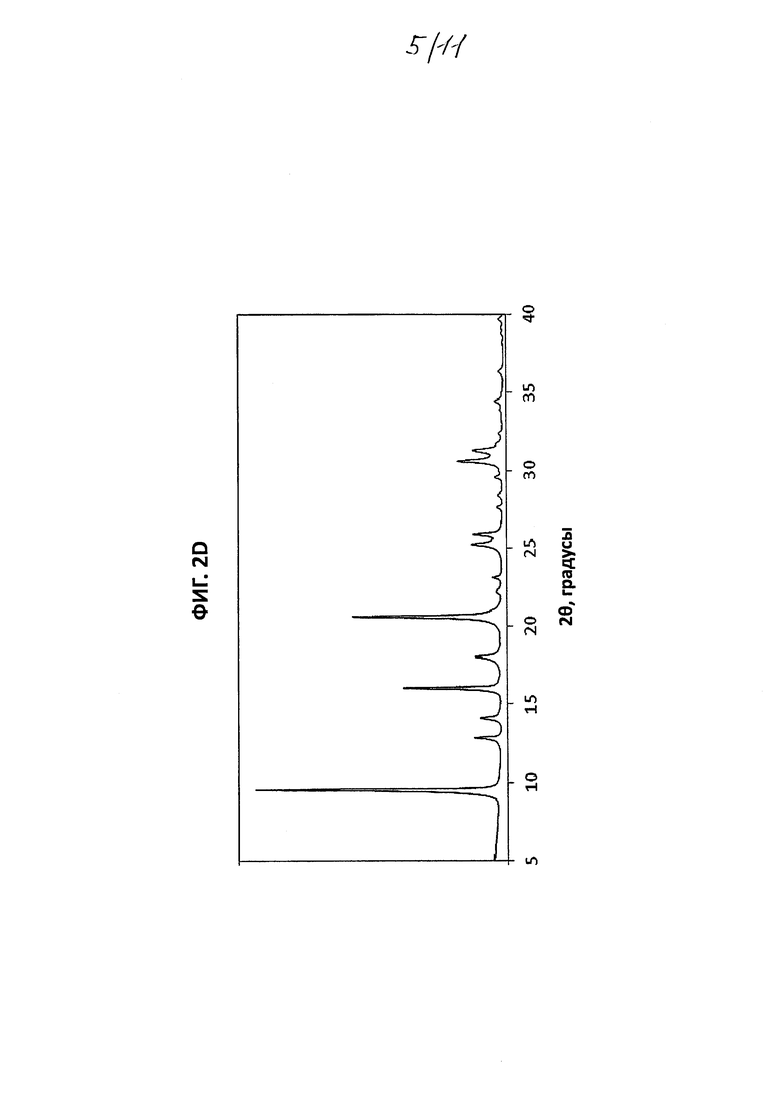

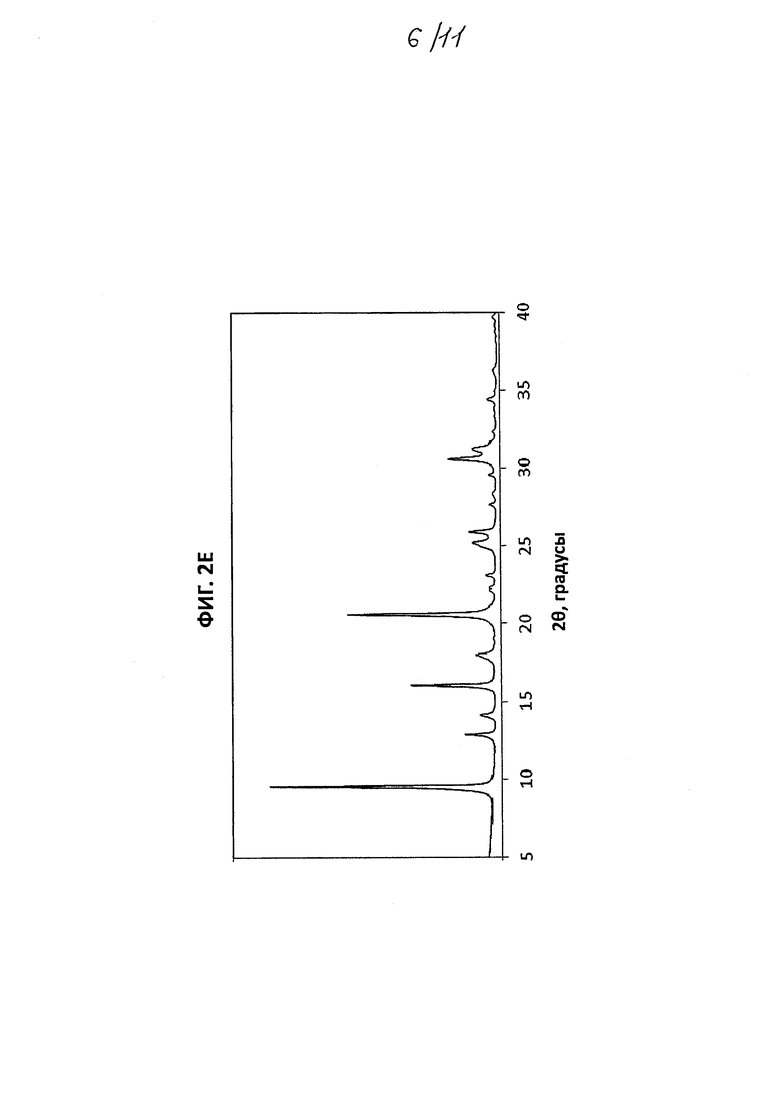

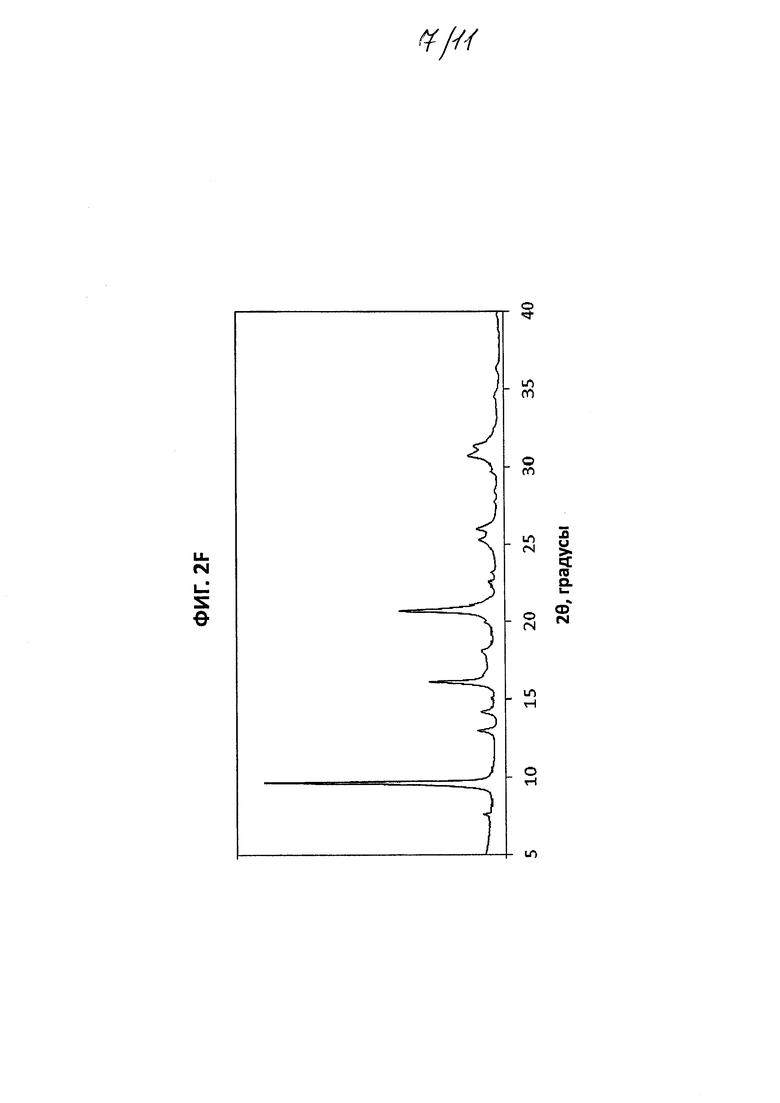

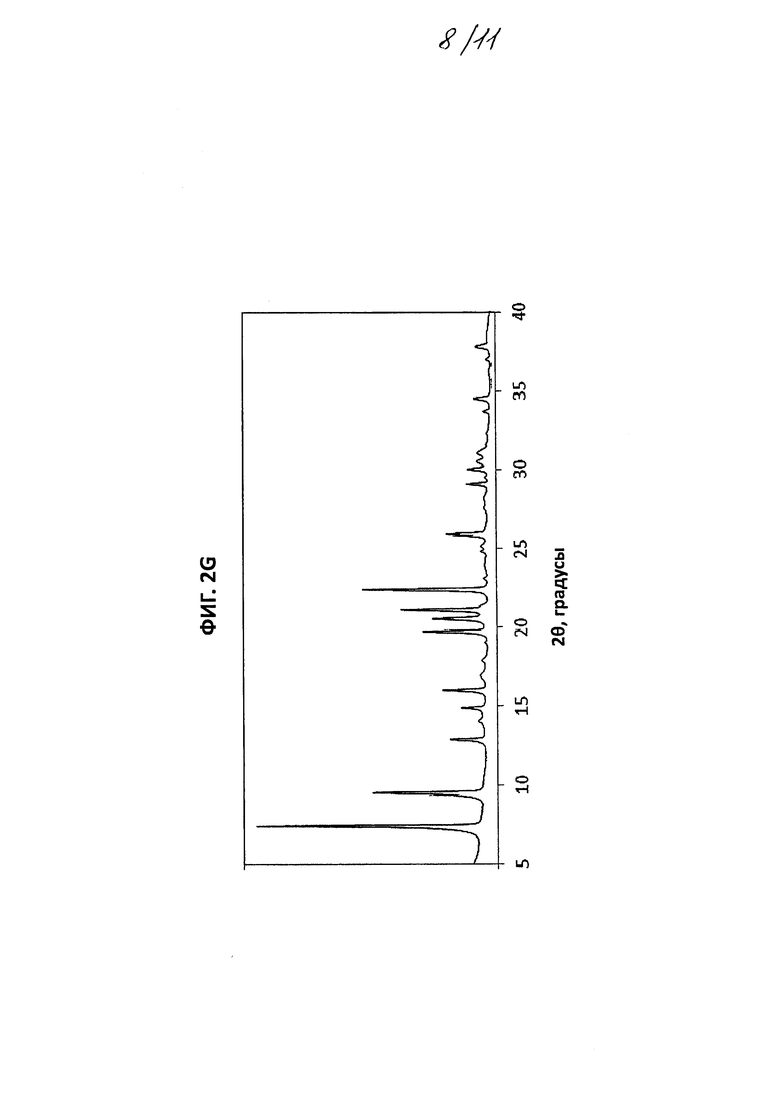

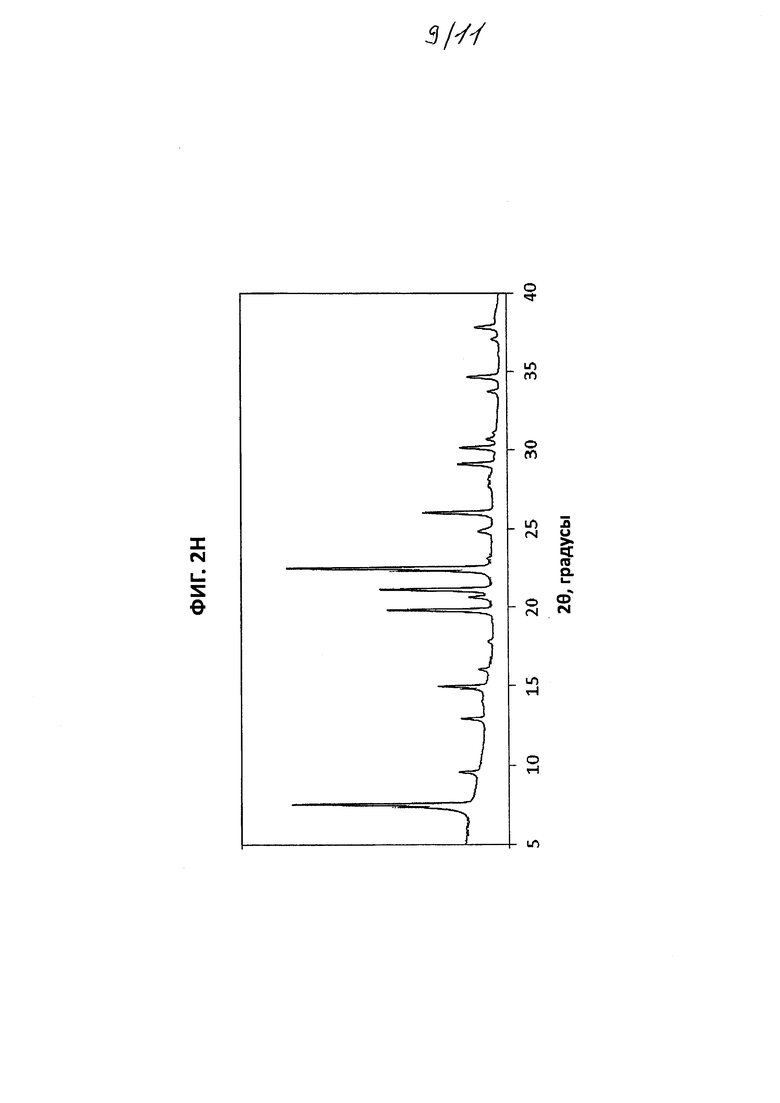

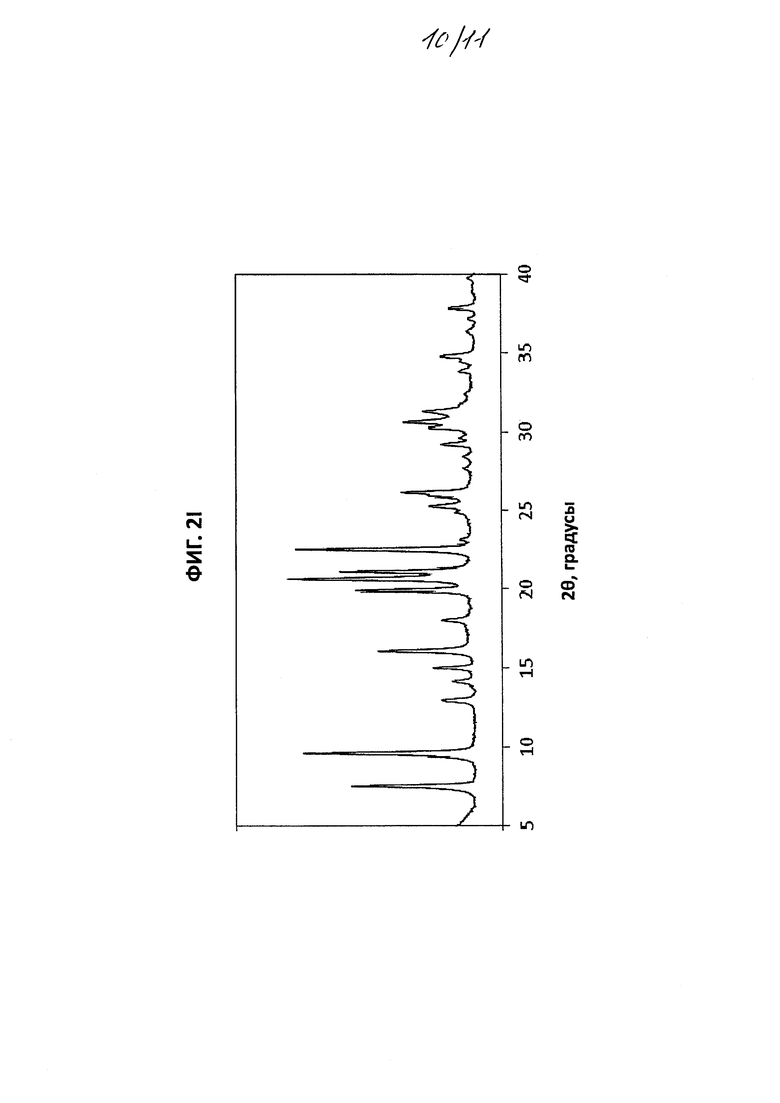

На фиг. 2A-2I представлены рентгеновские дифрактограммы (XRD) твердых продуктов, полученных в примерах 1-6 и сравнительных примерах 1-3 настоящей заявки соответственно.

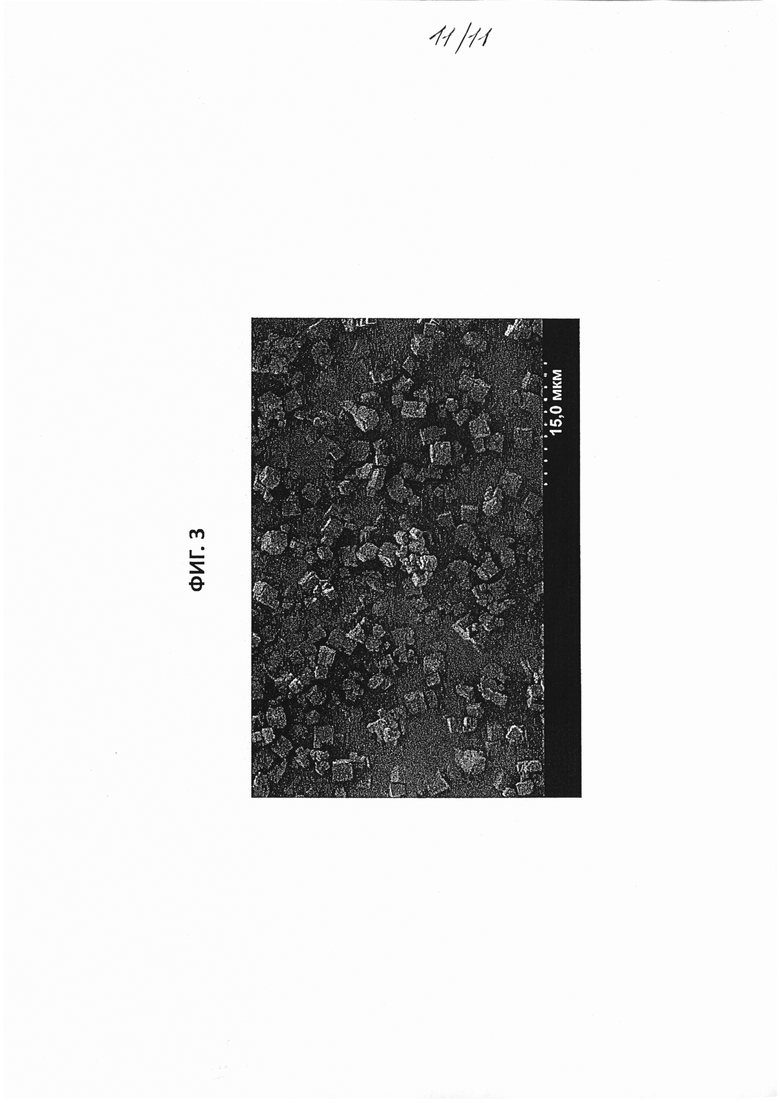

На фиг. 3 представлен полученный с помощью растрового электронного микроскопа (SEM) снимок твердых продуктов, полученных в примере 3 настоящей заявки.

Подробное описание изобретения

Настоящее изобретение описано со ссылкой на варианты осуществления изобретения. Во всем тексте описания изобретения даны ссылки на фиг. 1-3. При ссылке на фигуры одинаковые элементы, представленные по всему тексту, обозначены одинаковыми ссылочными номерами.

На фиг. 1 представлен способ синтеза молекулярных сит кремнийалюмофосфат-34 (SAPO-34) в соответствии с одним вариантом осуществления настоящего изобретения. Способ включает в себя формирование первой суспензии и второй суспензии, которые выдерживают раздельно с образованием первой выдержанной суспензии и второй выдержанной суспензии. Первая суспензия включает в себя первый источник фосфора, первый источник алюминия, первый источник кремния и по меньшей мере один первый органический структурообразующий агент. Вторая суспензия включает в себя второй источник фосфора, второй источник алюминия, второй источник кремния и по меньшей мере один второй органический структурообразующий агент. По меньшей мере один первый органический структурообразующий агент в первой суспензии отличается от по меньшей мере одного второго органического структурообразующего агента во второй суспензии. Затем первую выдержанную суспензию и вторую выдержанную суспензию объединяют с образованием смеси выдержанных суспензий. Наконец, инициируют кристаллизацию молекулярных сит SAPO, которые содержат молекулярные сита SAPO-34, из смеси выдержанных суспензий.

Не имеющие ограничительного характера примеры подходящих первого и второго источников фосфора, которые также могут включать в себя алюминийсодержащие композиции фосфора, включают в себя фосфорную кислоту, органические фосфаты, такие как триэтилфосфат, фосфатные соли, такие как фосфат аммония, фосфат тетраэтиламмония, и кристаллические или аморфные алюмофосфаты, такие как AIPO4, соли фосфора, или любые их комбинации. Предпочтительным первым или вторым источником фосфора является фосфорная кислота. Не имеющие ограничительного характера примеры подходящих первого и второго источников алюминия включают в себя алюминийорганические соединения, такие как алкоксиды алюминия, и неорганические источники алюминия, такие как фосфат алюминия, гидроксид алюминия, алюминат натрия, бемит, псевдобемит, гиббсит и трихлорид алюминия, или любую их комбинацию. Предпочтительным первым или вторым источником алюминия является псевдобемит.

Не имеющие ограничительного характера примеры подходящих первого и второго источников кремния включают в себя силикат щелочного металла, такой как силикат натрия, пирогенный диоксид кремния, кремнийорганические соединения, такие как тетраалкилортосиликаты, например, тетраметилортосиликат (TMOS) и тетраэтилортосиликат (TEOS), коллоидные растворы диоксида кремния или его водные суспензии и кремниевую кислоту или любую их комбинацию. Предпочтительным первым или вторым источником кремния является коллоидный диоксид кремния.

В целом синтез молекулярных сит SAPO представляет собой сложное взаимодействие между структурообразующими агентами (широко известными как шаблоны), условиями синтеза и методикой синтеза. Считается, что структурообразующий агент или агенты направляют или, иными словами, вызывают формирование из источников кремнезема, глинозема и фосфора структурированного каркаса SAPO для формирования требуемой структуры SAPO (в данном случае это SAPO-34).

Примеры органических структурообразующих агентов представляют собой основные соединения азота, содержащие по меньшей мере одну замещенную или незамещенную алкильную группу. Примеры агентов предпочтительно включают в себя, без ограничений, четвертичные аммониевые соединения, алканоламины, алкиламины и их комбинации. Не имеющие ограничительного характера примеры подходящих первого и второго органических структурообразующих агентов включают в себя соединения тетраалкиламмония и амины, включающие соли и замещенные алкильные группы, соединенные с их атомом азота, такие как соединения тетраметиламмония, соединения тетраэтиламмония, соединения тетрапропиламмония и соединения тетрабутиламмония, циклогексиламин, морфолин, пропиламин, ди-н-пропиламин (DPA), трипропиламин, диэтиламин (DEA), триэтиламин (TEA), этаноламин, N,N-диэтаноламин, N,N-диэтилэтаноламин, изопропаноламин, диизопропаноламин, триизопропаноламин, N,N-диметилэтаноламин, N-метилэтаноламин, N-метилдиэтаноламин, триэтаноламин, метаноламин, диметаноламин, триметаноламин, пиперидин, циклогексиламин, 2-метилпиридин, N,N-диметилбензиламин, дициклогексиламин, холин, N,N'-диметилпиперазин, N',N',N,N-тетраметил-(1,6)гександиамин, N-метилпиперидин, 3-метилпиперидин, N-метилциклогексиламин, 3-метилпиридин, 4-метилпиридин, хинуклидин, ди-н-бутиламин, неопентиламин, ди-н-пентиламин, изопропиламин, диизопропиламин, трет-бутиламин, этилендиамин, пирролидин и 2-имидазолидон.

Как показано на фиг. 1, способ синтеза включает в себя этап 100 формирования. На этапе 100 формирования формируют первую суспензию. В одном варианте осуществления количества различных компонентов, добавляемых в первую суспензию, определяют в соответствии с молярными соотношениями, приведенными в следующей формуле, т.е. aR⋅bSiO2⋅Al2O3⋅cP2O5⋅dH2O (формула 1), где R обозначает органический структурообразующий агент или смесь двух или более различных органических структурообразующих агентов; a обозначает молярное соотношение органического структурообразующего агента или агентов и Al2O3 и варьируется в диапазоне 0,1-4,0; b обозначает молярное соотношение SiO2 и Al2O3 и варьируется в диапазоне 0,02-2,0; c обозначает молярное соотношение Р2О5 и Al2O3 и варьируется в диапазоне 0,02-2,0; a d обозначает молярное соотношение Н2О и Al2O3 и варьируется в диапазоне от 20 до 100.

На этапе 100 формирования порядок добавления исходных компонентов можно варьировать, а скорости добавления исходных компонентов могут составлять 5 г или более в минуту. В одном варианте осуществления первую суспензию формируют путем сначала объединения первого источника фосфора и воды с образованием первого фосфорсодержащего раствора, в который вводят первый источник алюминия. Затем после введения первого источника алюминия в первый фосфорсодержащий раствор вводят первый источник кремния. Наконец, после введения первого источника кремния в первый фосфорсодержащий раствор вводят по меньшей мере один первый органический структурообразующий агент с образованием первой суспензии. Во время и после добавления исходных компонентов суспензию можно необязательно перемешивать или взбалтывать. Перемешивание компонентов можно выполнять при температуре в диапазоне от 10°С до 100°С.

В одном варианте осуществления по меньшей мере один первый органический структурообразующий агент представляет собой соединение азота, которое предпочтительно выбирают из группы, состоящей из четвертичных аммониевых соединений, алканоламинов и замещенных или незамещенных алкиламинов, а более предпочтительно выбирают из соединений, в отношении которых известно, что они формируют SAPO-34, таких как гидроксид тетраэтиламмония (ТЕАОН), триэтиламин (TEA), диэтиламин (DEA) и морфолин. Еще более предпочтительно использование ТЕАОН. После завершения этапа 100 формирования способа переходят к этапу 102 выдерживания.

На этапе 102 выдерживания осуществляют выдерживание первой суспензии. Первую суспензию можно выдерживать при температуре в диапазоне от приблизительно комнатной температуры до приблизительно 200°С, предпочтительно от приблизительно 20°С до приблизительно 150°С, в течение любого периода времени, превышающего 0,5 часа, предпочтительно от приблизительно 1 часа до приблизительно 50 часов, а более предпочтительно от 1 часа до 30 часов. Другие способы выдерживания или способы, способствующие выдерживанию этих суспензий, включают в себя механическое взбалтывание, и/или измельчение, и/или обработку ультразвуком.

Без привязки к какой-либо конкретной теории считается, что на этапе 100 формирования источники кремния, алюминия и фосфора выделяются из своих соответствующих исходных форм. На этапе 102 выдерживания эти диссоциированные фрагменты реорганизуются в первую форму строительных блоков SAPO, которые далее формируют прекурсоры зародышей кристаллов SAPO-34 в присутствии структурообразующего агента или агентов, в отношении которых известно, что они формируют SAPO-34. При высокой температуре в гидротермальных условиях на этапе 102 выдерживания эти прекурсоры зародышей кристаллов SAPO-34 можно далее превратить в зародыши кристаллов SAPO-34 и/или кристаллиты. Предпочтительно этот этап 102 выдерживания осуществляют таким образом, чтобы обеспечить максимальное формирование прекурсоров зародышей кристаллов, зародышей и/или кристаллитов для SAPO-34 с оптимизированной комбинацией параметров, таких как температура, время и концентрация, в первой выдержанной суспензии.

Отдельно способ синтеза также включает в себя этап 104 формирования. На этапе 104 формирования формируют вторую суспензию. В одном варианте осуществления количества различных компонентов, добавляемых во вторую суспензию, определяют в соответствии с молярными соотношениями, приведенными в той же формуле, что и для первой суспензии, как описано выше, т.е. aR⋅bSiO2⋅Al2O3⋅cP2O5⋅cH2O (формула 2), где R обозначает органический структурообразующий агент или смесь двух или более различных органических структурообразующих агентов, из которых по меньшей мере один отличается от по меньшей мере одного первого органического структурообразующего агента, добавляемого в первую суспензию; a обозначает молярное соотношение органического структурообразующего агента или агентов и Al2O3 и варьируется в диапазоне 0,1-4,0; b обозначает молярное соотношение SiO2 и Al2O3 и варьируется в диапазоне 0,02-2,0; c обозначает молярное соотношение Р2О5 и Al2O3 и варьируется в диапазоне 0,02-2,0; a d обозначает молярное соотношение Н2О и Al2O3 и варьируется в диапазоне от 20 до 100.

На этапе 104 формирования порядок добавления исходных компонентов можно варьировать, а скорость добавления различных исходных компонентов может составлять 5 г или более в минуту. В одном варианте осуществления вторую суспензию формируют путем сначала объединения второго источника фосфора и воды с образованием второго фосфорсодержащего раствора, в который вводят по меньшей мере один второй органический структурообразующий агент. Затем после введения по меньшей мере одного второго органического структурообразующего агента во второй фосфорсодержащий раствор вводят второй источник алюминия. Наконец, после введения второго источника алюминия во второй фосфорсодержащий раствор вводят второй источник кремния с образованием второй суспензии. Кроме того, по меньшей мере один второй органический структурообразующий агент во второй суспензии отличается от по меньшей мере одного первого органического структурообразующего агента в первой суспензии. Во время и после добавления различных исходных компонентов суспензию можно необязательно перемешивать или взбалтывать. Перемешивание компонентов можно выполнять при температуре в диапазоне от 10°С до 100°С.

В одном варианте осуществления по меньшей мере один второй органический структурообразующий агент представляет собой соединение азота, которое предпочтительно выбирают из группы, состоящей из четвертичных аммониевых соединений, алканоламинов и замещенных и незамещенных алкиламинов, а более предпочтительно выбирают из группы, состоящей из алканоламинов и алкиламинов.

Кроме того, второй источник фосфора может быть таким же, как и первый источник фосфора, или может отличаться от него. Второй источник алюминия может быть таким же, как и первый источник алюминия, или может отличаться от него. Второй источник кремния может быть таким же, как и первый источник кремния, или может отличаться от него. Таким образом, состав каждой суспензии (и, соответственно, формулы 1 и 2, приведенные выше) может быть таким же с точки зрения этих трех компонентов и их молярных количеств, и/или эти три компонента и их количества могут различаться. Как указано ранее, по меньшей мере один органический структурообразующий агент второй суспензии будет отличаться от соответствующего агента в первой суспензии, и, соответственно, компонент R в каждой формуле будет различаться. Молярное соотношение а для каждого компонента R в этих двух суспензиях может быть таким же или может различаться. После завершения этапа 104 формирования способа переходят к этапу 106 выдерживания.

На этапе 106 выдерживания осуществляют выдерживание второй суспензии. Температура, используемая для выдерживания второй суспензии, предпочтительно должна быть не выше 150°С. В одном варианте осуществления вторую суспензию выдерживают при температуре, которая находится в диапазоне от приблизительно 10°С до приблизительно 150°С, предпочтительно от приблизительно 20°С до приблизительно 100°С, в течение времени, которое находится в диапазоне от приблизительно 0,5 часа до приблизительно 50 часов, предпочтительно от приблизительно 1 часа до приблизительно 30 часов. Выдерживание второй суспензии при комнатной температуре является особенно подходящим, если возможно выдерживать вторую суспензию в течение по меньшей мере 1 часа, более предпочтительно в течение 12 часов, а еще более предпочтительно в течение 24 часов.

Без привязки к какой-либо конкретной теории считается, что на этапе 104 формирования источники кремния, алюминия и фосфора во второй суспензии выделяются из своих соответствующих исходных форм. На этапе 106 выдерживания эти диссоциированные фрагменты реорганизуются в строительные блоки SAPO в присутствии конкретно не указанного структурообразующего агента или агентов. Условия выдерживания на этапе 106 выдерживания, такие как температура и/или время выдерживания, могут быть предпочтительно оптимизированными или могут контролироваться таким образом, чтобы предотвращать дальнейшее формирование прекурсоров зародышей кристаллов и/или зародышей для структур SAPO, отличных от SAPO-34, из строительных блоков SAPO. Таким образом, во второй выдержанной суспензии в основном присутствуют строительные блоки SAPO в отсутствие или в присутствии очень малого количества прекурсоров зародышей кристаллов, зародышей и/или кристаллитов для структур SAPO, отличных от SAPO-34. После завершения этапа 102 выдерживания и этапа 106 выдерживания на требуемой стадии выдерживания переходят к этапу 108 формирования смеси.

На этапе 108 формирования смеси смесь выдержанных суспензий получают путем объединения первой выдержанной суспензии и второй выдержанной суспензии при достаточном взбалтывании. Достаточное взбалтывание обеспечивает хорошее смешивание этих двух выдержанных суспензий и отсутствие очагов или областей неоднородности. Весовое процентное содержание первой выдержанной суспензии в смеси выдержанных суспензий может находиться в диапазоне от приблизительно 1% до приблизительно 99%, предпочтительно от приблизительно 10% до приблизительно 80%, а более предпочтительно от приблизительно 20% до приблизительно 50%. После завершения этапа 108 формирования смеси переходят к этапу 120 инициирования кристаллизации.

На этапе 120 инициирования кристаллизации инициируют кристаллизацию молекулярных сит SAPO, которые содержат молекулярные сита SAPO-34, из смеси выдержанных суспензий. В одном варианте осуществления изобретения кристаллизацию инициируют путем двухэтапного процесса нагрева, т.е. первого этапа 110 нагрева и второго нагрева, или этапа 112 кристаллизации.

На первом этапе 110 нагрева суспензионную смесь дополнительно выдерживают при высокой температуре, чтобы обеспечить формирование и смешивание прекурсоров зародышей кристаллов по всей суспензионной смеси. В одном варианте осуществления смесь выдержанных суспензий изначально нагревают до первой температуры, которая находится в диапазоне от приблизительно 50°С до приблизительно 200°С, предпочтительно от приблизительно 80°С до приблизительно 150°С, а затем выдерживают при первой температуре в течение времени, которое находится в диапазоне от приблизительно 0,5 часа до приблизительно 24 часов, предпочтительно от приблизительно 1 часа до приблизительно 10 часов. Считается, что это дополнительное созревание посредством первого этапа 110 нагрева инициирует формирование большей популяции зародышей кристаллов, что может приводить к формированию однородных малых кристаллов SAPO-34 с высокой структурной чистотой. После завершения первого этапа 110 нагрева способа переходят к этапу 112 кристаллизации.

На этапе 112 кристаллизации суспензионную смесь дополнительно нагревают до второй температуры и выдерживают при второй температуре в течение определенного количества времени. В одном варианте осуществления суспензионную смесь дополнительно нагревают до второй температуры, которая находится в диапазоне от приблизительно 150°С до приблизительно 250°С, предпочтительно от приблизительно 150°С до приблизительно 220°С, а затем выдерживают при второй температуре в течение времени, которое находится в диапазоне от приблизительно 0,5 часа до приблизительно 70 часов, а предпочтительно от приблизительно 1 часа до приблизительно 50 часов. Как правило, эта вторая температура должна быть выше, чем первая температура на первом этапе 110 нагрева.

Без привязки к какой-либо конкретной теории считается, что на этапе 112 кристаллизации, когда первую выдержанную суспензию, содержащую прекурсоры зародышей кристаллов для SAPO-34, при температуре кристаллизации объединяют со второй выдержанной суспензией, содержащей строительные блоки SAPO, прекурсоры зародышей кристаллов для SAPO-34 «направляют» или обеспечивают формирование молекулярных сит SAPO-34 с высокой структурной чистотой из строительных блоков SAPO. Считается, что наличие таких прекурсоров зародышей кристаллов для SAPO-34 может иметь большое значение для получения кристаллов SAPO-34 с высокой структурной чистотой. Кроме того, полученные молекулярные сита SAPO-34 имеют малый размер и относительно равномерное распределение по размерам. В одном варианте осуществления средний диаметр кристаллов SAPO-34 составляет менее чем 3 мкм.

Другой вариант осуществления этапа 120 инициирования кристаллизации может включать в себя одноэтапный процесс нагрева, в котором смесь выдержанных суспензий нагревают до температуры, которая равна второй температуре на этапе 112 кристаллизации, но со скоростью нагрева, не превышающей 10°С в минуту. В одном варианте осуществления смесь выдержанных суспензий нагревают до температуры в диапазоне от приблизительно 150°С до приблизительно 250°С, предпочтительно от приблизительно 150°С до приблизительно 220°С, а затем смесь выдерживают при температуре в течение времени в диапазоне от приблизительно 0,5 часа до приблизительно 70 часов, предпочтительно от приблизительно 1 часа до 50 часов. После завершения этапа 120 инициирования кристаллизации способа переходят к этапу 114 выделения.

На этапе 114 выделения из полученной суспензии выделяют молекулярные сита SAPO, содержащие молекулярные сита SAPO-34. Этап 114 выделения может включать в себя фильтрацию твердых частиц SAPO из полученной суспензии и промывку твердых частиц SAPO. Не имеющие ограничительного характера примеры оборудования для фильтрации включают в себя вакуумную фильтрацию с использованием фильтровальной ткани или бумаги, ленточных фильтров, фильтр-прессов, центрифуг и/или мембранных фильтров. Этап 114 выделения можно проводить при температуре, которая находится в диапазоне от 10 до 100°С, а предпочтительно от комнатной температуры до 70°С. В одном варианте осуществления твердые молекулярные сита SAPO можно выделять с помощью этапа фильтрации через фильтры, такие как ленточные фильтры, фильтр-прессы и мембранные фильтры, и/или в центрифугах. Затем выделенные твердые молекулярные сита SAPO промывают водой. Промывку можно выполнять, используя описанное выше оборудование для фильтрации, при температуре промывочной воды в диапазоне от 10 до 100°С, а предпочтительно от комнатной температуры до 70°С. Цель промывки заключается в удалении остаточных соединений/солей из выделенных твердых частиц SAPO. Число этапов промывки и количество и pH промывочной воды регулируют так, чтобы обеспечить освобождение выделенных твердых частиц SAPO от каких-либо примесей. Например, при использовании силиката натрия в качестве прекурсора кремния может быть целесообразно подкислять промывочную воду для удаления остаточной примеси натрия из выделенных твердых частиц SAPO. После этапа 114 выделения твердые молекулярные сита SAPO собирают. Содержание воды в твердых молекулярных ситах SAPO может составлять менее чем 80% мас., а предпочтительно менее чем 60% мае. После завершения этапа 114 выделения способа переходят к этапу 116 сушки.

На этапе 116 сушки молекулярные сита SAPO, содержащие молекулярные сита SAPO-34, сушат до состояния легкосыпучих порошков. В одном варианте осуществления молекулярные сита SAPO, содержащие молекулярные сита SAPO-34, сушат в стационарной печи, аэрофонтанной сушилке и/или барабанной сушилке при температуре, которая находится в диапазоне от 50°С до 250°С, а предпочтительно от 80°С до 150°С, в атмосферных условиях или в потоке газа, такого как воздух. После этапа 116 сушки содержание воды в молекулярных ситах SAPO может составлять менее чем 20%, а предпочтительно менее чем 10%.

После завершения этапа 116 сушки полученные твердые продукты содержат по меньшей мере 90% SAPO-34, а предпочтительно 95% SAPO-34 в кристаллической фазе. Молекулярные сита SAPO-34 могут иметь химический состав, описанный на безводной основе как mR:(Six⋅Aly⋅Pz)O2, где m находится в диапазоне от 0,02 до 0,2, x находится в диапазоне от 0,02 до 0,2, y находится в диапазоне от 0,3 до 0,6, a z находится в диапазоне от 0,3 до 0,6. После завершения этапа 116 сушки способа переходят к этапу 118 прокаливания.

На этапе 118 прокаливания молекулярные сита SAPO, содержащие молекулярные сита SAPO-34, прокаливают для удаления или сжигания остаточного органического структурообразующего агента или агентов. Молекулярные сита SAPO, содержащие молекулярные сита SAPO-34, можно прокаливать в стационарной печи, печи с подвижным дном и/или вращающейся обжиговой печи при температуре, которая находится в диапазоне от 350°С до 750°С, в атмосферных условиях или в потоке газа, такого как воздух, кислород или азот. Предпочтительным является воздух. Условия прокаливания регулируют таким образом, чтобы общее количество углерода, который остался от остаточного органического структурообразующего агента или агентов в прокаленном твердом продукте, составляло не более чем 5%, а предпочтительно не более чем 1%. После прокаливания при 850°С в течение 5 часов общая потеря массы прокаленного твердого продукта может составлять не более чем 15%, а предпочтительно не более чем 10%.

В одном варианте осуществления выделенные молекулярные сита SAPO содержат по меньшей мере 90% молекулярных сит SAPO-34. В другом варианте осуществления выделенные молекулярные сита SAPO содержат по меньшей мере 95% молекулярных сит SAPO-34.

Молекулярные сита SAPO, содержащие молекулярные сита SAPO-34, полученные на этапе 114 выделения, этапе 116 сушки и/или этапе 118 прокаливания, можно дополнительно объединять с препаратообразующими агентами, такими как матричный материал, и связующим агентом с образованием частиц катализатора. В одном варианте осуществления молекулярные сита SAPO, используемые для получения частиц катализатора, содержат один или более элементов-металлов из групп 1-14, таких как элементы, являющиеся переходными металлами. Элементы-металлы можно встраивать путем введения металлсодержащих соединений, таких как соли металлов или/и гидроксиды, в суспензии на любом из этапов синтеза, от этапа 100 формирования до этапа 108 формирования смеси. В другом варианте осуществления металлсодержащие соединения можно вводить в молекулярные сита SAPO после этапа 112 кристаллизации путем физического смешивания, ионного обмена и/или пропитки.

Размер этих частиц катализатора может находиться в диапазоне от 10 мкм до 5 миллиметров в зависимости от типа работы реактора. Например, для реактора с псевдоожиженным слоем подходящим является средний размер частиц 10-150 мкм, предпочтительно 50-100 мкм. Для работы с неподвижным слоем подходящим является средний размер частиц от 1 мм до 5 мм, предпочтительно 1,5-3 мм.

Весовое процентное содержание молекулярных сит SAPO, содержащих молекулярные сита SAPO-34, в частицах катализатора в пересчете на сухое вещество может составлять от 20 до 90%. Матричный материал предпочтительно выбирают из глин, таких как каолин, с весовым процентным содержанием в диапазоне от 20 до 90% в частицах катализатора. Матричный материал может представлять собой один материал или комбинацию двух или более материалов. Матричный материал, как правило, выполняет функцию наполнителя для снижения стоимости и/или контроля диффузии реагентов и продуктов через частицы катализатора.

Связующие агенты могут содержать связующие вещества на основе алюминия или кремния. Не имеющие ограничительного характера примеры связующих агентов включают в себя нитрат алюминия, хлорид алюминия, хлоргидрат алюминия, сульфат алюминия, фосфат алюминия, пептизированный глинозем, пептизированный гидроксид алюминия, алюмозоль, кремнезоль и любые их комбинации с весовым процентным содержанием в частицах катализатора в диапазоне от 5% до 30%. Связующий агент используют для связывания каталитически активного компонента, такого как SAPO-34 в настоящем изобретении, с матричным материалом, таким как глины, с образованием частиц определенной формы с требуемой прочностью.

Молекулярные сита SAPO, содержащие молекулярные сита SAPO-34, и препаратообразующие агенты можно смешивать, используя или не используя механическое измельчение. Затем смесь превращают в частицы требуемого размера и формы, после чего следует этап прокаливания при температуре в диапазоне от 200°С до 700°С в течение времени в диапазоне от 1 часа до 10 часов в атмосферных условиях или в потоке газа, такого как воздух. В одном варианте осуществления смесь сушат распылением с образованием сферических частиц со средним размером в диапазоне от 10 до 200 мкм, а предпочтительно от 50 до 100 мкм.

Готовый катализатор можно использовать для превращения легких кислородсодержащих соединений в легкие олефины. Легкое кислородсодержащее сырье включает в себя спирты, альдегиды, кетоны, простые эфиры или их смеси, а более предпочтительно легкие спирты и простые эфиры, содержащие 1-6 атомов углерода. Особенно целесообразно использовать SAPO-34 высокой структурной чистоты, как раскрыто в настоящем документе, для превращения метанола в олефины (МТО), как описано в публикации Kaiser (патент США №4,499,327).

Далее настоящее изобретение будет описано более подробно со ссылкой на примеры. Однако объем настоящего изобретения не ограничен представленными ниже примерами.

Эксперименты

В настоящем изобретении структурная чистота определяется как процентное содержание SAPO-34 в общих кристаллических материалах, полученных в соответствии со способами синтеза.

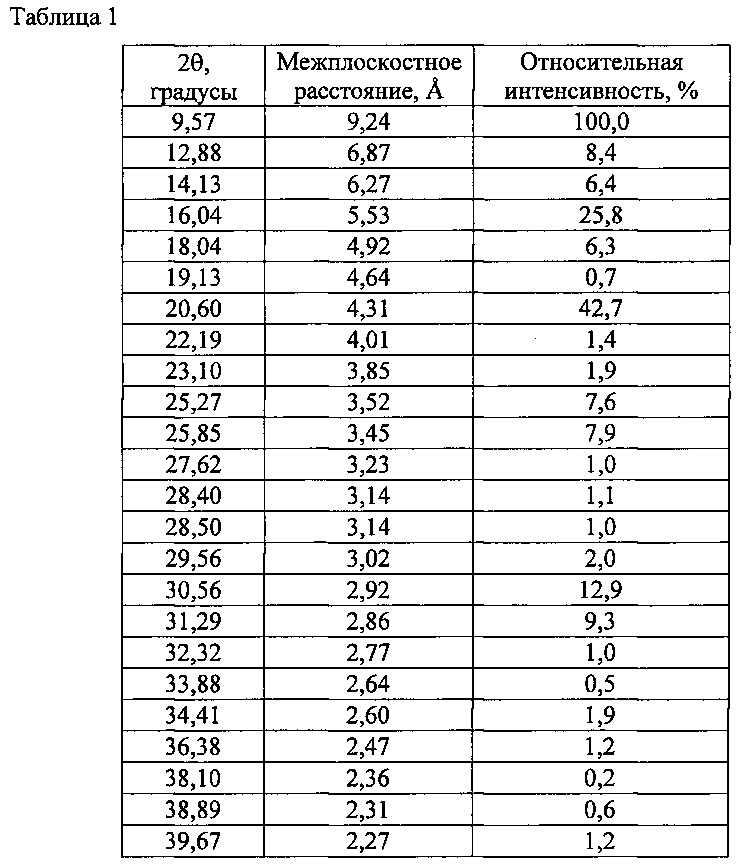

Структурную чистоту SAPO-34 в молекулярных ситах SAPO рассчитывают на основании дифрактограмм, полученных методом рентгеновской дифрактометрии (XRD). Данные характеристической рентгеновской дифрактограммы (XRD) молекулярных сит SAPO-34 настоящего изобретения представлены в таблице 1.

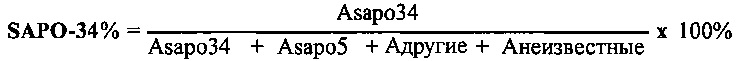

Затем рассчитывают структурную чистоту SAPO-34 (SAPO-34%) в соответствии с формулой ниже:

,

,

где Asapo34 - площадь XRD-пика при 2θ=9,6°±0,2°; Asapo5 - площадь XRD-пика при 2θ=7,4°±0,2°; Адругие - площадь наиболее интенсивного пика любой другой идентифицированной фазы, не связанной с SAPO-5 и SAPO-34; а Анеизвестные - совокупная площадь всех неидентифицированных пиков, не связанных с SAPO-5, SAPO-34 и любыми другими идентифицированными фазами.

Образцы для всех измерений XRD получали путем сушки 5 граммов твердых продуктов, полученных на этапе 114 выделения во время синтеза, при 120°С в течение 5 часов. Высушенные твердые продукты дополнительно измельчали в порошки, если это было необходимо для измерений XRD.

Размер кристаллов измеряли с помощью растрового электронного микроскопа (SEM), при этом произвольно выбирали две области образцов и получали их снимки при разном увеличении. Брали средние диаметры ста кристаллов SAPO-34, по пятьдесят в каждой выбранной области.

Пример 1

Сначала объединяли 229,3 г 85%-й фосфорной кислоты (Н3РО4) и 181,1 г Н2О при взбалтывании с образованием разбавленного раствора Н3РО4. Затем к разбавленному раствору Н3РО4 при взбалтывании добавляли частями 132,4 г глинозема Catapal® В (зарегистрированный товарный знак компании Sasol North America Inc.) с образованием гомогенной смеси. После завершения добавления глинозема Catapal® В в смесь добавляли 90,1 г Ludox® AS-40 (40% Si02) (зарегистрированный товарный знак компании W.R. Grace & Co.-Conn.) при взбалтывании до тех пор, пока смесь не становилась гомогенной. Наконец, после завершения добавления Ludox® AS-40 в смесь при взбалтывании добавляли 841,5 г 35%-го гидроксида тетраэтиламмония (ТЕАОН) с образованием первой суспензии. Конечная композиция первой суспензии: 2,0ТЕАОН/0,6SiO2/1,0Al2O3/1,0Р2О5/50Н2О. Первую суспензию дополнительно перемешивали при комнатной температуре в течение приблизительно 24 часов с получением первой выдержанной суспензии.

Отдельно объединяли 183,4 г 85%-й фосфорной кислоты (Н3РО4) и 745,6 г H2O с образованием разбавленного раствора Н3РО4. Затем к разбавленному раствору Н3РО4 при взбалтывании добавляли 303,6 г триэтиламина (TEA) с образованием гомогенной смеси. После завершения добавления TEA в смесь добавляли 132,4 г глинозема Catapal® В при взбалтывании до тех пор, пока смесь не становилась гомогенной. Наконец, после завершения добавления Catapal® В в смесь при взбалтывании добавляли 90,1 г Ludox® AS-40 с образованием второй суспензии. Конечная композиция второй суспензии: 3,0TEA/0,6SiO2/1,0Al2O3/1,0P2O5/50H2O. Вторую суспензию дополнительно перемешивали при комнатной температуре в течение приблизительно 24 часов с получением второй выдержанной суспензии.

Смесь выдержанных суспензий получали путем объединения 200 г первой выдержанной суспензии и 400 г второй выдержанной суспензии при взбалтывании. Смесь выдержанных суспензий перемещали в автоклав емкостью 1 л при скорости взбалтывания по меньшей мере 200 об/мин. Смесь выдержанных суспензий нагревали до температуры приблизительно 200°С и выдерживали при этой температуре в течение 8 часов под автогенным давлением. Полученные твердые продукты фильтровали, промывали, сушили и прокаливали.

Рентгеновская дифрактограмма (XRD) твердых продуктов, полученных в примере 1, представлена на фиг. 2А. В соответствии с измерениями структурная чистота SAPO-34 составляет 100%. Кроме того, полученные молекулярные сита SAPO-34 имеют малый размер и относительно равномерное распределение по размерам. Средний диаметр кристаллов SAPO-34 составляет менее чем 3 мкм.

Пример 2

Первую суспензию получали таким же способом, что и первую суспензию в примере 1. Первую суспензию дополнительно перемешивали при комнатной температуре в течение приблизительно 24 часов с получением первой выдержанной суспензии.

Отдельно объединяли 56,3 г 85%-й фосфорной кислоты (H3PO4) и 228,8 г Н2О с образованием разбавленного раствора Н3РО4. Затем к разбавленному раствору Н3РО4 при взбалтывании добавляли 46,6 г триэтиламина (TEA) с образованием гомогенной смеси. После завершения добавления TEA в смесь добавляли 40,6 г глинозема Catapal® В при взбалтывании до тех пор, пока смесь не становилась гомогенной. Наконец, после завершения добавления Catapal® В в смесь при взбалтывании добавляли 27,6 г Ludox® AS-40 с образованием второй суспензии. Конечная композиция первой суспензии: 1,5TEA/0,6SiO2/1,0Al2O3/1,0P2O5/50H2O. Вторую суспензию дополнительно перемешивали при комнатной температуре в течение приблизительно 24 часов с получением второй выдержанной суспензии.

Смесь выдержанных суспензий получали путем объединения 200 г первой выдержанной суспензии и 400 г второй выдержанной суспензии при взбалтывании. Смесь выдержанных суспензий перемещали в автоклав емкостью 1 л при скорости взбалтывания по меньшей мере 200 об/мин. Смесь выдержанных суспензий изначально нагревали до температуры 120°С и выдерживали при температуре 120°С в течение 5 часов под автогенным давлением. Затем смесь выдержанных суспензий дополнительно нагревали до температуры 200°С и выдерживали при температуре 200°С в течение 8 часов под автогенным давлением. Полученные твердые продукты фильтровали, промывали, сушили и прокаливали.

Рентгеновская дифрактограмма (XRD) твердых продуктов, полученных в примере 2, представлена на фиг. 2В. В соответствии с измерениями структурная чистота SAPO-34 составляет 99%. Кроме того, полученные молекулярные сита SAPO-34 имеют малый размер и относительно равномерное распределение по размерам. Средний диаметр кристаллов SAPO-34 составляет менее чем 3 мкм.

Пример 3

Первую суспензию получали таким же способом, что и первую суспензию в примере 1. Первую суспензию дополнительно выдерживали при 80°С в течение приблизительно 16 часов с получением первой выдержанной суспензии.

Отдельно объединяли 65,0 г 85%-й фосфорной кислоты (Н3РО4) и 197,9 г Н2О с образованием разбавленного раствора Н3РО4. Затем к разбавленному раствору Н3РО4 при взбалтывании добавляли 37,5 г глинозема Catapal® В с образованием гомогенной смеси. После завершения добавления Catapal® В в смесь добавляли 34,14 г Ludox® AS-30 (30% SiO2) при взбалтывании до тех пор, пока смесь не становилась гомогенной. Наконец, после завершения добавления Ludox® AS-30 в смесь при взбалтывании добавляли 65,5 г диэтаноламина (DEtA) с образованием второй суспензии. Конечная композиция второй суспензии: 2,2DEtA/0,6SiO2/1,0Al2O3/1,0P2O5/50H2O. Вторую суспензию дополнительно перемешивали при комнатной температуре в течение приблизительно 24 часов с получением второй выдержанной суспензии.

Смесь выдержанных суспензий получали путем объединения 200 г первой выдержанной суспензии и 400 г второй выдержанной суспензии при взбалтывании. Смесь выдержанных суспензий перемещали в автоклав емкостью 1 л при скорости взбалтывания по меньшей мере 200 об/мин. Смесь выдержанных суспензий изначально нагревали до температуры 120°С и выдерживали при температуре 120°С в течение 5 часов под автогенным давлением. Затем смесь выдержанных суспензий дополнительно нагревали до температуры 190°С и выдерживали при температуре 190°С в течение 8 часов под автогенным давлением. Полученные твердые продукты фильтровали, промывали, сушили и прокаливали.

Рентгеновская дифрактограмма (XRD) твердых продуктов, полученных в примере 3, представлена на фиг. 2С. В соответствии с измерениями структурная чистота SAPO-34 составляет 100%. Кроме того, на фиг. 3 представлен SEM-снимок полученных твердых продуктов. Полученные молекулярные сита SAPO-34 имеют малый размер и относительно равномерное распределение по размерам. Средний диаметр кристаллов SAPO-34 составляет менее чем 3 мкм.

Пример 4

Первую выдержанную суспензию и вторую выдержанную суспензию получали таким же способом, что и первую выдержанную суспензию и вторую выдержанную суспензию в примере 3 соответственно.

Смесь выдержанных суспензий получали путем объединения 200 г первой выдержанной суспензии и 400 г второй выдержанной суспензии при взбалтывании. Смесь выдержанных суспензий перемещали в автоклав емкостью 1 л при скорости взбалтывания по меньшей мере 200 об/мин. Смесь выдержанных суспензий изначально нагревали до температуры 120°С и выдерживали при температуре 120°С в течение 5 часов под автогенным давлением. Затем смесь выдержанных суспензий дополнительно нагревали до температуры 175°С и выдерживали при температуре 175°С в течение 16 часов под автогенным давлением. Полученные твердые продукты фильтровали, промывали, сушили и прокаливали.

Рентгеновская дифрактограмма (XRD) твердых продуктов, полученных в примере 4, представлена на фиг. 2D. В соответствии с измерениями структурная чистота SAPO-34 составляет 100%. Кроме того, полученные молекулярные сита SAPO-34 имеют малый размер и относительно равномерное распределение по размерам. Средний диаметр кристаллов SAPO-34 составляет менее чем 3 мкм.

Пример 5

Первую суспензию получали таким же способом, что и первую суспензию в примере 1. Первую суспензию дополнительно перемешивали при комнатной температуре в течение приблизительно 24 часов с получением первой выдержанной суспензии.

Отдельно объединяли 67,5 г 85%-й фосфорной кислоты (Н3РО4) и 205,7 г Н2О с образованием разбавленного раствора Н3РО4. Затем к разбавленному раствору Н3РО4 при взбалтывании добавляли 39,0 г глинозема Catapal® В с образованием гомогенной смеси. После завершения добавления Catapal® В в смесь добавляли 35,4 г Ludox® AS-30 при взбалтывании до тех пор, пока смесь не становилась гомогенной. Наконец, после завершения добавления Ludox® AS-30 в смесь при взбалтывании добавляли 52,4 г моноизопропаноламина (MiPA) с образованием второй суспензии. Конечная композиция второй суспензии: 2,2MiPA/0,6SiO2/1,0Al2O3/1,0P2O5/50H2O. Вторую суспензию дополнительно перемешивали при комнатной температуре в течение приблизительно 24 часов с получением второй выдержанной суспензии.

Смесь выдержанных суспензий получали путем объединения 200 г первой выдержанной суспензии и 400 г второй выдержанной суспензии при взбалтывании. Смесь выдержанных суспензий перемещали в автоклав емкостью 1 л при скорости взбалтывания по меньшей мере 200 об/мин. Смесь выдержанных суспензий изначально нагревали до температуры 120°С и выдерживали при температуре 120°С в течение 5 часов под автогенным давлением. Затем смесь выдержанных суспензий дополнительно нагревали до температуры 190°С и выдерживали при температуре 190°С в течение 16 часов под автогенным давлением. Полученные твердые продукты фильтровали, промывали, сушили и прокаливали.

Рентгеновская дифрактограмма (XRD) твердых продуктов, полученных в примере 5, представлена на фиг. 2Е. В соответствии с измерениями структурная чистота SAPO-34 составляет 100%. Кроме того, полученные молекулярные сита SAPO-34 имеют малый размер и относительно равномерное распределение по размерам. Средний диаметр кристаллов SAPO-34 составляет менее чем 3 мкм.

Пример 6

Первую суспензию получали таким же способом, что и первую суспензию в примере 1. Первую суспензию дополнительно перемешивали при комнатной температуре в течение приблизительно 24 часов с получением первой выдержанной суспензии.

Отдельно объединяли 3,1 г 85%-й фосфорной кислоты (Н3РО4) и 9,5 г H2O с образованием разбавленного раствора Н3РО4. Затем к разбавленному раствору Н3РО4 при взбалтывании добавляли 1,8 г глинозема Catapal® В с образованием гомогенной смеси. После завершения добавления Catapal® В в смесь добавляли 1,6 г Ludox® AS-30 (30% SiO2) при взбалтывании до тех пор, пока смесь не становилась гомогенной. Наконец, после завершения добавления Ludox® AS-30 в смесь при взбалтывании добавляли 4,0 г диизопропаноламина (DiPA) с образованием второй суспензии. Конечная композиция второй суспензии: 2,2DiPA/0,6SiO2/1,0Al2O3/1,0P2O5/50H2O. Вторую суспензию дополнительно перемешивали при комнатной температуре в течение приблизительно 24 часов с получением второй выдержанной суспензии.

Смесь выдержанных суспензий получали путем объединения 10 г первой выдержанной суспензии и 20 г второй выдержанной суспензии при взбалтывании. Смесь выдержанных суспензий перемещали в автоклав емкостью 50 мл из нержавеющей стали с тефлоновым покрытием. Смесь выдержанных суспензий изначально нагревали до температуры 120°С и выдерживали при температуре 120°С в течение 2 часов под автогенным давлением. Затем смесь выдержанных суспензий дополнительно нагревали до температуры 190°С и выдерживали при температуре 190°С в течение 16 часов под автогенным давлением. Полученные твердые продукты фильтровали, промывали, сушили и прокаливали.

Рентгеновская дифрактограмма (XRD) твердых продуктов из примера 5 представлена на фиг. 2F. В соответствии с измерениями структурная чистота SAPO-34 составляет 98%. Кроме того, полученные молекулярные сита SAPO-34 имеют малый размер и относительно равномерное распределение по размерам. Средний диаметр кристаллов SAPO-34 составляет менее чем 3 мкм.

Сравнительный пример 1

Суспензию получали таким же способом, что и вторую суспензию в примере 1. Затем суспензию выдерживали и кристаллизовали в тех же условиях, что и в примере 1.

Рентгеновская дифрактограмма (XRD) твердых продуктов, полученных в сравнительном примере 1, представлена на фиг. 2G. В соответствии с измерениями структурная чистота SAPO-34 составляет 43%.

Сравнительный пример 2

Суспензию получали таким же способом, что и вторую суспензию в примере 3. Затем суспензию выдерживали и кристаллизовали в тех же условиях, что и в примере 3.

Рентгеновская дифрактограмма (XRD) твердых продуктов, полученных в сравнительном примере 2, представлена на фиг. 2Н. В соответствии с измерениями структурная чистота SAPO-34 составляет 13%.

Сравнительный пример 3

Объединяли 96,1 г 85%-й фосфорной кислоты (Н3РО4) и 216,9 г H2O с образованием разбавленного раствора Н3РО4. Затем к разбавленному раствору Н3РО4 при взбалтывании добавляли 55,5 г глинозема Catapal® В с образованием гомогенной смеси. После завершения добавления Catapal® В в смесь добавляли 50,4 г Ludox® AS-30 при взбалтывании до тех пор, пока смесь не становилась гомогенной. Наконец, после завершения добавления Ludox® AS-30 суспензию при взбалтывании добавляли к предварительно смешанному раствору 64,7 г диэтаноламина (DEtA) и 116,4 г гидроксида тетраэтиламмония (ТЕАОН) с образованием суспензии. Суспензию дополнительно перемешивали при комнатной температуре в течение приблизительно 24 часов с получением выдержанной суспензии.

600 г вышеуказанной выдержанной суспензии перемещали в автоклав емкостью 1 л при скорости взбалтывания по меньшей мере 200 об/мин. Смесь выдержанных суспензий изначально нагревали до температуры 120°С и выдерживали при температуре 120°С в течение 5 часов под автогенным давлением. Затем смесь выдержанных суспензий дополнительно нагревали до температуры 190°С и выдерживали при температуре 190°С в течение 8 часов под автогенным давлением. Полученные твердые продукты фильтровали, промывали, сушили и прокаливали.

Рентгеновская дифрактограмма (XRD) твердых продуктов, полученных в сравнительном примере 3, представлена на ФИГ. 2I. В соответствии с измерениями структурная чистота SAPO-34 составляет 60%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА КРИСТАЛЛИЧЕСКОГО МИКРОПОРИСТОГО МЕТАЛЛОАЛЮМОФОСФАТА ИЗ ТВЕРДОГО ВЕЩЕСТВА | 2002 |

|

RU2311343C2 |

| СПОСОБ IN-SITU СИНТЕЗА КРИСТАЛЛИЧЕСКОГО МИКРОПОРИСТОГО МЕТАЛЛОАЛЮМОФОСФАТА В ВИДЕ ФОРМОВАННОГО МАТЕРИАЛА | 2003 |

|

RU2317253C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛЕКУЛЯРНЫХ СИТ НЕПРЕРЫВНЫМ ДОБАВЛЕНИЕМ КОМПОНЕНТОВ СЫРЬЯ | 2006 |

|

RU2364571C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ НЕЦЕОЛИТНЫХ МОЛЕКУЛЯРНЫХ СИТ | 1995 |

|

RU2150428C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКОАЛЮМОФОСФАТНЫХ МОЛЕКУЛЯРНЫХ СИТ ДЛЯ КОНВЕРСИИ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ В ОЛЕФИНЫ И КАТАЛИЗАТОР НА ИХ ОСНОВЕ | 2006 |

|

RU2365410C1 |

| 8-КОЛЬЦЕВОЕ МОЛЕКУЛЯРНОЕ СИТО С МАЛЫМИ ПОРАМИ В КАЧЕСТВЕ ВЫСОКОТЕМПЕРАТУРНОГО КАТАЛИЗАТОРА СКВ | 2013 |

|

RU2704617C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ НЕЦЕОЛИТНОГО МОЛЕКУЛЯРНОГО СИТА И КАТАЛИТИЧЕСКИЕ МАКРОЧАСТИЦЫ | 1997 |

|

RU2176548C2 |

| 8-КОЛЬЦЕВОЕ МОЛЕКУЛЯРНОЕ СИТО С МАЛЫМИ ПОРАМИ В КАЧЕСТВЕ ВЫСОКОТЕМПЕРАТУРНОГО КАТАЛИЗАТОРА СКВ | 2013 |

|

RU2767067C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОЙ КОМПОЗИЦИИ МОЛЕКУЛЯРНОГО СИТА | 2007 |

|

RU2362736C1 |

| СМЕШАННЫЕ КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ МЕТАЛЛИЧЕСКИХ КРУПНОКРИСТАЛЛИЧЕСКИХ МОЛЕКУЛЯРНЫХ СИТ, КАТАЛИТИЧЕСКИЕ ИЗДЕЛИЯ, СИСТЕМЫ И СПОСОБЫ | 2015 |

|

RU2710595C2 |

Изобретение относится к способу синтеза малых кристаллов молекулярных сит кремнийалюмофосфат-34 (SAPO-34) с высокой структурной чистотой, к частицам катализатора для превращения метанола в олефины, содержащим молекулярные сита SAPO-34, и способу получения олефинов. Способ синтеза молекулярных сит кремнийалюмофосфат-34 (SAPO-34) включает в себя: формирование первой суспензии, содержащей первый источник фосфора, первый источник алюминия, первый источник кремния и по меньшей мере один первый органический структурообразующий агент; выдерживание первой суспензии при температуре в диапазоне от приблизительно комнатной температуры до приблизительно 200°C в течение периода времени, превышающего 0,5 часа, с образованием первой выдержанной суспензии; формирование второй суспензии, содержащей второй источник фосфора, второй источник алюминия, второй источник кремния и по меньшей мере один второй органический структурообразующий агент; выдерживание второй суспензии при температуре в диапазоне от приблизительно 10°C до приблизительно 150°C в течение времени в диапазоне от приблизительно 0,5 часа до приблизительно 50 часов с образованием второй выдержанной суспензии; формирование смеси выдержанных суспензий путем объединения первой выдержанной суспензии и второй выдержанной суспензии; и инициирование кристаллизации кремнийалюмофосфатных молекулярных сит, содержащих молекулярные сита SAPO-34, из смеси выдержанных суспензий. Причем по меньшей мере один первый органический структурообразующий агент в первой суспензии отличается от по меньшей мере одного второго органического структурообразующего агента во второй суспензии; первый источник фосфора может быть таким же, как и второй источник фосфора, или может отличаться от него; первый источник алюминия может быть таким же, как и второй источник алюминия, или может отличаться от него; и первый источник кремния может быть таким же, как и второй источник кремния, или может отличаться от него. В способе этап инициирования кристаллизации включает в себя: (1) первоначальный нагрев смеси выдержанных суспензий до первой температуры в диапазоне от приблизительно 50°C до приблизительно 200°C, а затем выдерживание смеси при первой температуре в течение времени в диапазоне от приблизительно 0,5 часа до приблизительно 24 часов; и (2) дополнительный нагрев смеси выдержанных суспензий до второй температуры в диапазоне от приблизительно 150°C до приблизительно 250°C, а затем выдерживание смеси при второй температуре в течение времени в диапазоне от приблизительно 0,5 часа до приблизительно 70 часов. По меньшей мере один первый органический структурообразующий агент выбирают из группы, состоящей из четвертичных аммониевых соединений, алканоламинов и замещенных или незамещенных алкиламинов, и по меньшей мере один второй органический структурообразующий агент выбирают из группы, состоящей из четвертичных аммониевых соединений, алканоламинов и замещенных или незамещенных алкиламинов. Технический результат – получение высокооднородных кристаллов с высокой чистотой. 4 н. и 20 з.п. ф-лы, 11 ил., 1 табл., 6 пр.

1. Способ синтеза молекулярных сит кремнийалюмофосфат-34 (SAPO-34), включающий в себя:

формирование первой суспензии, содержащей первый источник фосфора, первый источник алюминия, первый источник кремния и по меньшей мере один первый органический структурообразующий агент;

выдерживание первой суспензии при температуре в диапазоне от приблизительно комнатной температуры до приблизительно 200°C в течение периода времени, превышающего 0,5 часа, с образованием первой выдержанной суспензии;

формирование второй суспензии, содержащей второй источник фосфора, второй источник алюминия, второй источник кремния и по меньшей мере один второй органический структурообразующий агент;

выдерживание второй суспензии при температуре в диапазоне от приблизительно 10°C до приблизительно 150°C в течение времени в диапазоне от приблизительно 0,5 часа до приблизительно 50 часов с образованием второй выдержанной суспензии;

формирование смеси выдержанных суспензий путем объединения первой выдержанной суспензии и второй выдержанной суспензии; и

инициирование кристаллизации кремнийалюмофосфатных молекулярных сит, содержащих молекулярные сита SAPO-34, из смеси выдержанных суспензий;

причем по меньшей мере один первый органический структурообразующий агент в первой суспензии отличается от по меньшей мере одного второго органического структурообразующего агента во второй суспензии;

первый источник фосфора может быть таким же, как и второй источник фосфора, или может отличаться от него;

первый источник алюминия может быть таким же, как и второй источник алюминия, или может отличаться от него; и

первый источник кремния может быть таким же, как и второй источник кремния, или может отличаться от него,

в котором этап инициирования кристаллизации включает в себя:

(1) первоначальный нагрев смеси выдержанных суспензий до первой температуры в диапазоне от приблизительно 50°C до приблизительно 200°C, а затем выдерживание смеси при первой температуре в течение времени в диапазоне от приблизительно 0,5 часа до приблизительно 24 часов; и

(2) дополнительный нагрев смеси выдержанных суспензий до второй температуры в диапазоне от приблизительно 150°C до приблизительно 250°C, а затем выдерживание смеси при второй температуре в течение времени в диапазоне от приблизительно 0,5 часа до приблизительно 70 часов; и

в котором по меньшей мере один первый органический структурообразующий агент выбирают из группы, состоящей из четвертичных аммониевых соединений, алканоламинов и замещенных или незамещенных алкиламинов, и по меньшей мере один второй органический структурообразующий агент выбирают из группы, состоящей из четвертичных аммониевых соединений, алканоламинов и замещенных или незамещенных алкиламинов.

2. Способ по п. 1, в котором формирование первой суспензии включает в себя:

объединение первого источника фосфора и воды с образованием первого фосфорсодержащего раствора;

введение первого источника алюминия в первый фосфорсодержащий раствор;

введение первого источника кремния в первый фосфорсодержащий раствор после введения первого источника алюминия; и

введение по меньшей мере одного первого органического структурообразующего агента в первый фосфорсодержащий раствор после введения первого источника кремния.

3. Способ по п. 1, в котором формирование второй суспензии включает в себя:

объединение второго источника фосфора и воды с образованием второго фосфорсодержащего раствора;

введение по меньшей мере одного второго органического структурообразующего агента во второй фосфорсодержащий раствор;

введение второго источника алюминия во второй фосфорсодержащий раствор после введения по меньшей мере одного второго органического структурообразующего агента; и

введение второго источника кремния во второй фосфорсодержащий раствор после введения второго источника алюминия.

4. Способ по п. 1, в котором первую суспензию выдерживают для получения прекурсоров зародышей кристаллов, зародышей и/или кристаллитов для SAPO-34 в первой выдержанной суспензии.

5. Способ по п. 1, в котором выдерживание первой суспензии выполняют путем выдерживания первой суспензии при температуре в диапазоне от приблизительно 20°C до приблизительно 150°C в течение времени в диапазоне от приблизительно 1 часа до приблизительно 30 часов.

6. Способ по п. 1, в котором вторую суспензию выдерживают для получения строительных блоков SAPO в отсутствие или в присутствии очень малого количества прекурсоров зародышей кристаллов, зародышей и кристаллитов для структур SAPO, отличных от SAPO-34, во второй выдержанной суспензии.

7. Способ по п. 1, в котором выдерживание второй суспензии выполняют путем выдерживания второй суспензии при температуре в диапазоне от приблизительно 20°C до приблизительно 100°C в течение времени в диапазоне от приблизительно 1 часа до приблизительно 30 часов.

8. Способ по п. 1, в котором по меньшей мере один первый органический структурообразующий агент представляет собой соединение азота.

9. Способ по п. 1, в котором по меньшей мере один второй органический структурообразующий агент представляет собой соединение азота.

10. Способ по п. 1, в котором по меньшей мере один первый органический структурообразующий агент представляет собой гидроксид тетраэтиламмония.

11. Способ по п. 1, в котором по меньшей мере один второй органический структурообразующий агент выбирают из группы, состоящей из алканоламинов и алкиламинов.

12. Способ по п. 1, в котором весовое процентное содержание первой выдержанной суспензии в смеси выдержанных суспензий находится в диапазоне от приблизительно 1% до приблизительно 99%.

13. Способ по п. 1, в котором весовое процентное содержание первой выдержанной суспензии в смеси выдержанных суспензий находится в диапазоне от приблизительно 10% до приблизительно 80%.

14. Способ по п. 1, в котором весовое процентное содержание первой выдержанной суспензии в смеси выдержанных суспензий находится в диапазоне от приблизительно 20% до приблизительно 50%.

15. Способ по п. 1, в котором этап инициирования кристаллизации включает в себя:

изначально нагрев смеси выдержанных суспензий до первой температуры в диапазоне от приблизительно 80°C до приблизительно 150°C, а затем выдерживание смеси при первой температуре в течение времени в диапазоне от приблизительно 1 часа до приблизительно 10 часов; и

дополнительный нагрев смеси выдержанных суспензий до второй температуры в диапазоне от приблизительно 150°C до приблизительно 220°C, а затем выдерживание смеси при второй температуре в течение времени в диапазоне от приблизительно 1 часа до приблизительно 50 часов.

16. Способ по п. 1, в котором этап инициирования кристаллизации включает в себя:

нагрев смеси выдержанных суспензий до температуры в диапазоне от приблизительно 150°C до приблизительно 250°C, а затем выдерживание смеси при температуре в течение времени в диапазоне от приблизительно 0,5 часа до приблизительно 70 часов.

17. Способ по п. 1, в котором этап инициирования кристаллизации включает в себя:

нагрев смеси выдержанных суспензий до температуры в диапазоне от приблизительно 150°C до приблизительно 220°C, а затем выдерживание смеси при температуре в течение времени в диапазоне от приблизительно 1 часа до приблизительно 50 часов.

18. Способ по п. 1, в котором кремнийалюмофосфатные молекулярные сита содержат по меньшей мере 90% молекулярных сит SAPO-34.

19. Способ по п. 1, в котором кремнийалюмофосфатные молекулярные сита содержат по меньшей мере 95% молекулярных сит SAPO-34.

20. Способ по п. 1, в котором средний диаметр молекулярных сит SAPO-34 составляет менее чем 3 мкм.

21. Способ по п. 20, в котором средний диаметр молекулярных сит SAPO-34 составляет менее чем 3 мкм.

22. Частица катализатора для превращения метанола в олефины, содержащая молекулярные сита SAPO-34, полученные способом по п. 1.

23. Частица катализатора для превращения метанола в олефины, содержащая молекулярные сита SAPO-34, полученные способом по п. 21.

24. Способ получения олефинов, включающий превращение метанола в олефины в присутствии частицы катализатора по п. 23.

| CN 102838131 A, 26.12.2012 | |||

| CN 102336412 A, 01.02.2012 | |||

| МИКРОПОРИСТАЯ КРИСТАЛЛИЧЕСКАЯ СИЛИКО-АЛЮМИНО-ФОСФАТНАЯ КОМПОЗИЦИЯ, КАТАЛИТИЧЕСКИЙ МАТЕРИАЛ, ВКЛЮЧАЮЩИЙ ТАКУЮ КОМПОЗИЦИЮ И ЕГО ИСПОЛЬЗОВАНИЕ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ МЕТАНОЛА | 1997 |

|

RU2162055C1 |

| US 6903240 B2, 07.06.2005 | |||

| US 20120202954 A1, 09.08.2012. | |||

Авторы

Даты

2019-09-18—Публикация

2014-10-23—Подача