Молекулярные сита типа кристаллического алюмосиликатного цеолита широко представлены в известном уровне техники и в настоящее время включают более 150 видов природных и синтетических цеолитов. В общем, кристаллические цеолиты сформированы из AlO2 и SiO2 тетраэдров с общей вершиной и характеризуются наличием открытых пор одинакового размера с существенной ионообменной емкостью, способны к обратимой десорбции и адсорбции фаз, распределенных по внутренним пустотам кристалла, без заметного смещения любых атомов, составляющих постоянную кристаллическую структуру.

Известны другие кристаллические микропористые композиции, которые не являются цеолитными, но обладают ионообменными и/или адсорбционными характеристиками цеолитов. Они включают: 1) чистый полиморфный диоксид кремния, силикалит с нейтральной структурой, не содержащий ни катионов, ни катионных позиций, как раскрыто в US-A-4,061,724; 2) кристаллические алюмофосфатные композиции, раскрытые в US-A-4,310,440; 3) алюмофосфаты, замещенные кремнием, как раскрыто в US-A-4,440,871 и 4), алюмофосфаты, замещенные титаном, как раскрыто в US-A-4,500,651.

Молекулярные сита обычно синтезируют гидротермально из реакционной смеси в реакторе периодического действия. В этом типе процесса все ингредиенты добавляются в реактор с образованием таким образом геля. Затем гель перемешивают и нагревают в течение времени, достаточного дли кристаллизации цеолита. Недостатки обычно применяемого способа включают ограничения контроля размера и морфологии кристаллов, ограничения содержания твердых компонентов, получение отходов, которые не могут быть возвращены в цикл, и большие капитальные затраты. Соответственно в промышленности непрерывно проводятся исследования для улучшения производства молекулярных сит.

Например, US-A-4,314,979 раскрывает непрерывный способ получения цеолита А. Способ включает смешивание растворов, содержащих алюминий и кремний, и подачу смеси в реактор кристаллизации для кристаллизации цеолита A. US 5,389,358 раскрывает способ синтеза цеолитов сначала нуклеацией кристаллов и затем добавлением растворов, содержащих реагенты, с последующим выдерживанием для кристаллизации цеолита. Наконец, US 3,425,800 описывает непрерывный способ синтеза цеолита А или X, в котором смешивают водные растворы реагентов для формирования геля, гель нагревают и затем подают в многослойную зону кристаллизации, где формируются кристаллы.

C.S.Cundy et al., in Zeolites, Vol.15, 353-372 (1995), раскрывает способ синтеза цеолита ZSM-5. Способ включает заполнение реактора суспензией зародышей кристаллов в подходящей жидкости. К этой смеси непрерывно добавляют источники алюминия и кремния с периодическим удалением продукта так, что реактор заполнен до постоянного уровня. Во второй статье этих же авторов Zeolites, Vol.15, 400-407 (1995), обнаружено, что когда алюминий и кремний добавляют с большей скоростью, чем рост кристаллов, наблюдается высокая скорость нуклеации.

Наконец, US 6,773,694 В1 раскрывает способ синтеза молекулярных сит добавлением к суспензии зародышей кристаллов сырья, которое является источником элементов каркаса, например, Al, Si молекулярных сит. Сырье добавляют со скоростью, по существу, равной скорости роста кристаллов, так что гель не формируется и отсутствует нуклеация новых кристаллов.

Способ настоящего изобретения относится к росту кристаллов молекулярных сит из зародышей кристаллов, по существу, без нуклеации новых кристаллов. В одном осуществлении изобретения те же самые молекулярные сита, что и зародыши, то есть те же самые элементы каркаса и структура, но необязательно при том же отношении указанных элементов будут расти на зародышах кристаллов. В другом осуществлении молекулярные сита, растущие на зародышах кристаллов, будут иметь ту же самую каркасную структуру, но с другими элементами каркаса, то есть, по меньшей мере, один элемент будет другим.

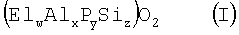

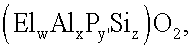

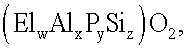

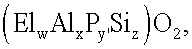

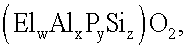

Соответственно одним существенным элементом настоящего изобретения являются зародыши кристаллов молекулярных сит. Молекулярные сита являются микропористыми композициями с трехмерным каркасом с кристаллографически однородными порами. Указанные сита классифицируются на цеолитные и нецеолитные молекулярные сита. Цеолитами являются алюмосиликатные композиции, в которых каркасная структура составлена из тетраэдров оксидов SiO2 и АlO2. Нецеолитными молекулярными ситами являются те, которые содержат элементы, отличные от алюминия и кремния. Примеры включают силикоалюмофосфатные и алюмофосфатные молекулярные сита. Цеолитные и нецеолитные молекулярные сита, которые могут быть получены способом настоящего изобретения, имеют трехмерную каркасную структуру и состав каркаса, представленный общей эмпирической формулой:

где Еl является элементом, способным к формированию трехмерной каркасной оксидной ячейки, как описано ниже, и Р, Al и Si - также элементы каркаса, присутствующие в виде тетраэдров оксидов. Мольная доля Еl представлена "w" и имеет значение 0-0,5, "х"является мольной долей Аl и имеет значение 0-0,5, "у" является мольной долей Р и имеет значение 0-0,5 и "z" - является мольной долей Si и имеет значение 0-1, w+x+y+z=1 и "у" и "z" одновременно не равны нулю. Когда "Еl" включает два или более элементов, "w" представляет мольную долю указанных элементов (El1, El2, Еl3 El4, и т.д.) и "w" равняется сумме "w1", "w2" "w3", "w4", и т.д., которые представляют соответственно мольные доли El1, El2, Еl3 El4, и т.д. Акронимом указанных молекулярных сит является E1APSO и они детально описаны в US-A-4,793,984. Критерии выбора элемента Е1 также представлены в патенте '984. Еl характеризуется, по меньшей мере, одним из следующих критериев:

1) "Еl" характеризуется электронной орбитальной конфигурацией, выбранной из группы состоящей из d0, d1, d2, d5, d6, d7 или d10 где низкая энергия стабилизации кристаллическим полем связи металл лиганд "-O-Еl" благоприятствует тетраэдрической координации элемента Еl с О2-, как описано в "Inorganic Chemistry" J.E.Huheey, Harper Row, p.348 (1978):

2) "El" характеризуется как способный к формированию устойчивых оксо или гидроксо комплексов в водных растворах, что подтверждается первой константой гидролиза К11, большей 10-14, как описано в "The Hydrolysis of Cations", C.F.Baes and R.E.Mesmer, John Wiley& Sons (1976);

3) "El" выбран из группы элементов, которые встречаются в типах кристаллических структур, геометрически связанных с различными модификациями диоксида кремния, кварце, кристобаллите или тридимите, как описано в Е.Parthe, "Crystal Chemistry of Tetrahedral Structures", Gordon and Breach, tew York, London, pp.66-68 (1964); и

4) "Е1" является элементом, который в своей катионной форме классифицируется Пирсоном (Pearson) (J.E. Huheey, 'Inorganic Chemistry", Harper & Row, p.276 (1978) как "жесткая" или "пограничная" кислота, которая взаимодействует с "жестким" основанием О2- с образованием более устойчивых связей, чем катионы, классифицируемые как "мягкие" кислоты. Определенные элементы включают, но не ограничены мышьяком, бериллием, бором, хромом, кобальтом, никелем, галлием, германием, железом, литием, магнием, марганцем, титаном, ванадием, оловом и цинком.

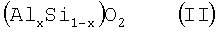

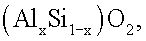

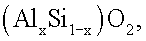

Из общей формулы, описанной выше, несколько классов молекулярных сит могут быть описаны и получены. Например, когда "w" и "у" оба нули, молекулярные сита являются цеолитами или цеолитными молекулярными ситами. В этой случае формула (I) становится

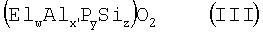

где значение х составляет 0-0,5. Определенные примеры цеолитов, которые могут быть получены настоящим изобретением, включают, но не ограничены цеолитом А, цеолитом X, морденитом, силикалитом, цеолитом бета, цеолитом Y, цеолитом L, ZSM-12, UZM-4 и UZM-5. UZM-4 и UZM-5 описаны в US 6,419,895 В1 и US 6,613,302 B1 соответственно. Когда х ноль, цеолит является силикалитом. В случае когда "х" в формуле (I) больше нуля, получается формула (III)

где "w", "у" и "z" определяются так же как в формуле (I) и значение х' равно от более 0 до 0,5. Кроме того, когда "w" и "z" являются нулем в формуле (III) или когда "w" и "z" равны нулю и "х" более 0 в формуле (I), получается семейство нецеолитных молекулярных сит ALPO, которые детально описаны в US-A-4,310,440 и US-A-4,500,651. Кроме того, когда "w" равно нулю и "z" более нуля в формуле (I) или (III) (и "х" более нуля в формуле I)), тогда получается семейство нецеолитных молекулярных сит SAPO, не ограничивающими примерами которых являются SAPO-34 и SAPO-11, которые описаны в US-A-4,440,871. Когда "z" ноль и все другие подстрочные индексы в формуле (I) или (Ш) больше нуля, получается семейство нецеолитных молекулярных сит ЕlАРО. Наконец, когда все подстрочные индексы в формуле (I) или (III) больше чем ноль, получается семейство нецеолитных молекулярных сит E1APSO, описанное выше, одним примером которого является MAPSO-31.

В дополнение к каркасным элементам структуры молекулярные сита в безводном состоянии или после синтеза будут содержать в своих порах часть темплатного агента, используемого для получения молекулярных сит. Указанные темплатные агенты известны из уровня техники и включают, но не ограничены щелочными металлами, щелочноземельными металлами и органическими соединениями. Органические соединения являются любыми соединениями известного уровня техники и включают, но не ограничены аминами, такими как пиперидин, трипропиламин, дипропиламин, диэтаноламин, триэтаноламин, циклогексиламин и соединения четвертичного аммония, такими как галидные или гидроксидные соединения ионов тетраметиламмония, тетрабутиламмония, тетраэтиламмония и тетрапропиламмония.

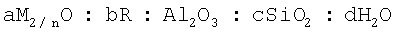

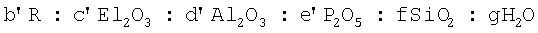

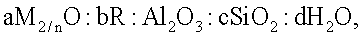

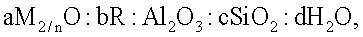

Первая стадия в способе настоящего изобретения включает получение зародышей кристаллов молекулярных сит. Зародыши кристаллов любых вышеописанных молекулярных сит могут быть получены обычными способами, описанными в цитированных и включенных в описание патентах, которые включают смешивание реагентов каркасных элементов, например, источник алюминия, источник кремния и, по меньшей мере, один темплатный структурообразующий агент, плюс воду в сосуде, и нагревание до температуры (с или без давления), до получения кристаллического продукта. Для молекулярных сит, представленных формулой (II), реакционная смесь будет иметь состав, выраженный в мольных отношениях оксидов:

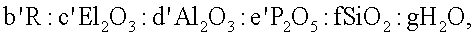

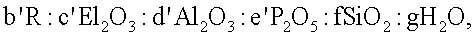

где значение "а/с" составляет 0-4 и предпочтительно 0-2, "n" - валентность М, и равна 1 или 2, значение "b/с" составляет 0-4 и предпочтительно 0-2, значение "d/c" составляет 2-200 и предпочтительно 10-50, и взаимодействие реакционной смеси в условиях проведения реакции включает температуру 50-200°С в течение от 4 часов до 14 дней, по меньшей мере, до частичной кристаллизации зародышей кристаллов молекулярных сит и дает суспензию зародышей кристаллов; добавление к суспензии зародышей в условиях роста сырья для обеспечения элементами каркаса зародышей кристаллов, тем самым создавая условия роста зародышей кристаллов; добавлением со скоростью, по существу равной скорости роста, и за время, достаточное для получения молекулярных сит. Для молекулярных сит, представленных формулой (III), состав реакционной смеси выражен эмпирической формулой, выраженной в мольных отношениях оксидов:

где значение b'/е' составляет 0,4-7 и предпочтительно 0,8-3,2, значение с'/е' составляет 0-0,5 и предпочтительно 0-0,3, значение d'/e' составляет 0,2-1,6 и предпочтительно 0,6-1,4, значение f/e' составляет 0-3,6 и предпочтительно 0-1,0, значение g/e' составляет 4-200 и предпочтительно 20-80.

Источники алюминия включают алкоксид алюминия, псевдобемит, гиббсит, коллоидный оксид алюминия, золь оксида алюминия, алюминат натрия, трихлорид алюминия и хлоргидрат алюминия. Из вышеуказанных предпочтительными источниками алюминия являются псевдобемит, алюминат натрия и алкоксиды алюминия, такие как изопропоксид алюминия. Источники кремния включают золь оксида кремния, коллоидный оксид кремния, пирогенный кремнезем, силикагель, алкоксиды кремния, кремневую кислоту и силикаты щелочных металлов, такие как силикат натрия. Источники фосфора включают фосфорную кислоту и органические фосфаты, такие как триэтилфосфат.

Элемент(ы) "Еl" могут быть введены в реакционную систему в любой форме, которая дает возможность формирования in situ реакционноспособной формы элемента, то есть способной образовывать каркасную оксидную ячейку элемента "Еl". Соединения элемента(ов) "Еl", которые могут быть применены, включают оксиды, гидроксиды, алкоксиды, нитраты, сульфаты, галиды, карбоксилаты и их смеси. Характерные соединения, которые могут быть применены, включают без ограничения: карбоксилаты мышьяка и бериллия; гексагидрат хлорида кобальта, альфа йодид двухвалентного кобальта; сульфат двухвалентного кобальта; ацетат кобальта; бромид двухвалентного кобальта; хлорид двухвалентного кобальта; алкоксиды бора; ацетат хрома; алкоксиды галлия; ацетат цинка; бромид цинка; формиат цинка; йодид цинка; гептагидрат сульфата цинка; диоксид германия; ацетат железа (II); ацетат лития; ацетат магния; бромид магния; хлорид магния; йодид магния; нитрат магния; сульфат магния; ацетат марганца; бромид марганца; сульфат марганца; тетрахлорид титана; карбоксилаты титана; ацетат титана; ацетат цинка; хлорид олова; и т.п.

Когда темплатный/структурообразующий агент представляет собой катион щелочного или щелочноземельного металла, источники включают без ограничения гидроксиды, например гидроксид и галиды натрия. Если темплатным агентом является катион четвертичного аммония, то источники включают без ограничения гидроксидные и галидные соединения, как указано выше. Наконец, добавляют достаточно воды для получения пригодной для работы смеси.

Реакционную смесь затем нагревают до температуры реакции при аутогенном давлении или дополнительном давлении с перемешиванием или без. Конкретные условия реакции для различных молекулярных сит, перечисленные выше, известны и раскрыты в различных патентах, перечисленных выше, и включены в описание ссылкой.

Для полноты общая реакция или условия кристаллизации включают температуру 50-200°С для молекулярных сит формулы (II) и 50-250°С для молекулярных сит формулы (III). Реакционную смесь выдерживают при желательной температуре в течение времени, достаточном для, по меньшей мере, частичного получения зародышей кристаллов молекулярных сит. Хотя смесь может реагировать до полной кристаллизации всех возможных зародышей кристаллов молекулярных сит, нет необходимости это выполнять для осуществления изобретения. Однако могут быть случаи, когда желательно полностью кристаллизовать реакционную смесь. Время для, по меньшей мере, частичного образования зародышей кристаллов молекулярных сит может значительно изменяться, но обычно составляет 1-48 часов для молекулярных сит формулы (III) и от 4 часов до 14 дней для молекулярных сит формулы (II).

Реакционная смесь, содержащая зародыши кристаллов, то есть суспензия зародышей теперь является исходной смесью или суспензией для второй стадии способа. К этой суспензии зародышей добавляют источники желательных элементов каркаса, в дальнейшем называемых сырьем, для выращивания молекулярных сит на зародышах кристаллов. Таким образом, сырье или комбинация сырья, которое добавляют, является любым сырьем, из которого могут формироваться молекулярные сита. Указанными комбинациями являются: 1) источник кремния; 2) источники алюминия и кремния, 3) источники алюминия, фосфора и кремния; 4) источники алюминия и фосфора; 5) источники Еl, алюминия и фосфора; и 6) источники Еl, алюминия, кремния и фосфора. Следует отметить, что может быть необходимо добавление дополнительного темплатного/структурообразующего агента. Это может быть сделано добавлением желательного источника агента с одним из компонентов сырья или в виде отдельного потока. В некоторых случаях суспензия зародышей может содержать непрореагировавший избыток темплатного агента, таким образом делая способ в целом более экономичным за счет расходования этого дополнительного темплата на второй стадии, то есть стадии роста способа.

Сырье, которое добавляют, может быть таким, что обеспечивает те же самые молекулярные сита, что и зародыши кристаллов или другие молекулярные сита. Даже если образуются те же самые молекулярные сита, отношение компонентов сырья и, таким образом, отношение каркасных элементов может различаться между зародышами кристаллов и молекулярными ситами, вырастающими затем на зародышах кристаллов. Например, к зародышам кристаллов цеолита Х с Si/Al 1,25 можно добавить сырье кремния и алюминия при концентрациях для выращивания цеолита Х на зародышах кристаллов, но при Si/Al 1,0.

В случае где зародыши кристаллов и молекулярные сита, выращиваемые на зародышах кристаллов, имеют различные элементы каркаса, необходимо, чтобы зародыши кристаллов или центральные молекулярные сита и внешние молекулярные сита имели ту же самую структуру каркаса. Для этого необходимо, чтобы ядро и внешние молекулярные сита отличались, по меньшей мере, одним элементом каркаса. Например, ядром молекулярных сит может быть А1РО-34 и внешними молекулярными ситами может быть SAPO-34, шабазит, СоАРО-44, LZ-218, GaAPO-34, цеолит Phi, и т.д. Молекулярные сита, которые имеют ту же структуру, могут быть определены с помощью W.M.Meier, D.H.Olson and In.Baulocher, Atlas of Zeolite Structure Types, Fifth Revised Edition, Elsevier, Amsterdam, 001 or Ch.Baulocher and L.B.McCusker, Database of Zeolite Structures, http://www.iza-tructure.org/databases/. Следует отметить, что в некоторых системах молекулярных сит может произойти срастание двух или более каркасов. Так при росте молекулярных сит на ядре вместо одного типа каркаса происходит срастание двух или более каркасов. Например, если слой SAPO-34 растет на ядре, слой может иметь по существу СНА структуру с незначительной долей AEI. Конечно, желательно и предпочтительно выращивать одну каркасную структуру.

Из вышеприведенного видно, что можно получать молекулярные сита, которые имеют много слоев различного состава. В этом случае ядро молекулярных сит следует выполнять из нескольких слоев с финальным слоем, являющимся внешними молекулярными ситами. Используя прямой процесс, можно также получать молекулярные сита с теми же элементами каркаса по всему кристаллу, но со слоями с различными отношениями элементов каркаса, например отношением Si/Al. Таким образом, можно начать с ZSM-5 ядра, увеличить отношение Si/Al на стадии в следующих слоях и, наконец, получить слой силикалита в качестве внешнего слоя.

Независимо от выбора сырья оно может быть добавлено любыми подходящими средствами. Эти средства включают подготовку растворов сырья, подготовку суспензий твердых веществ или шламов, непосредственное добавление твердых веществ и добавление чистых компонентов сырья. Конечно, один компонент сырья может быть добавлен одним способом, в то время как другой компонент(ы) сырья могут быть добавлены другим способом. Дополнительно, в зависимости от конкретного компонента сырья может быть необходимо добавление дополнительной кислоты или основания для достижения желательного рН. Например, когда применяют силикат натрия в качестве сырья или источника кремния, может понадобиться добавление кислоты для нейтрализации гидроксида натрия, который может образовываться.

Когда добавляют более одного компонента сырья, например Si и Аl, они могут быть добавлены одновременно или последовательно. При использовании последовательного добавления требуется применение только одного насоса в случае жидкостей или суспензий. Одновременное добавление может быть выполнено одним из трех способов. Первый: каждый компонент сырья подают в реактор, содержащий суспензию зародышей, через индивидуальные патрубки или инжекторы. Второй: индивидуальные компоненты сырья могут быть направлены в сборный танк, перемешаны и затем поданы в виде одного потока в реактор, содержащий суспензию зародышей. Третий: компоненты сырья могут быть объединены для образования минимального числа потоков, в котором составляющие каждого потока выбраны для минимизирования нежелательных реакций в каждом потоке до окончательного добавления. Наконец, сырье может быть добавлено непрерывно или периодически. Если добавление осуществляют периодически, добавление может быть осуществлено равномерно или через нерегулярные интервалы. При непрерывном или периодическом добавлении необходимо, чтобы сырье подавалось с такой скоростью, что зародыши или ядра кристаллов росли по существу без дальнейшей нуклеации новых кристаллов или формирования аморфных твердых веществ. Под "нуклеацией новых кристаллов" подразумевается формирование кристаллов в смеси, когда концентрация компонентов сырья выше критической концентрации пересыщения. Рост кристаллов из зародышей в большие кристаллы, не рассматривается как "нуклеация новых кристаллов". Для достижения этого скорость добавления сырья должна быть по существу такой же, как скорость роста кристаллов. Один путь определения скорости добавления состоит в том, чтобы сначала определить размер кристаллов зародышей кристаллов способами, такими как сканирующая электронная микроскопия (SEM). Затем предполагают, что рост кристаллов (определяемый опытным путем) является однородным и линейным и кристаллы имеют форму куба. Из указанных данных могут быть рассчитаны скорости роста.

Другой путь контроля количества компонентов сырья, которые следует добавлять, состоит в том, чтобы поддерживать концентрацию каждого компонента сырья выше насыщения, но ниже критического предела пересыщения. Если концентрация выше критического предела пересыщения, то начнется нуклеация новых кристаллов, тогда как если концентрация равна или ниже насыщения, то такого роста не происходит.

Условия реакции выращивания кристаллов те же, что используемые в обычных способах, и включают аутогенное давление и температуры от комнатной (20°С) до 250°С. Могут быть использованы более высокие давления, и обычно они могут достигать 300 фунт/дюйм2. Добавление компонентов сырья продолжают, пока не получен желательный размер кристаллов. Размер зародышей кристаллов может значительно изменяться и не является критическим параметром настоящего изобретения. Хотя зародыши кристаллов могут применяться с любым размером, обычно размер кристаллитов зародышей составляет от 10 нанометров до пяти микрометров. Также не существует никакого верхнего предела конечного размера кристаллитов продукта, но могут быть сформированы кристаллиты с размером в 10 микрометров. По достижении желательного размера кристаллов прекращают добавление сырья и молекулярные сита отделяют от водной фазы или маточника способами известного уровня техники, такими как фильтрация, центрифугирование и т.д.

Когда размер кристаллов определяется количеством добавляемого сырья, сами кристаллы могут агломерироваться или агрегироваться в частицы. Так, частицы могут быть больше, чем любой отдельный кристалл. Контроль размера частицы, то есть степень агломерации, достигается применением усилия сдвига к реакционной смеси. Усилие сдвига может быть осуществлено механическими средствами, гидравлическими средствами и т.д. Определенные способы применения усилия сдвига, включают, но не ограничены мешалками, импеллерами, ультразвуком, встречными потоками жидкости и т.д. Эти средства предназначены для разрушения агломератов, но они могут также разрушать отдельные кристаллы, которые могут расти далее. Дробление отдельных кристаллов не является нуклеацией.

Размер кристаллов и/или распределение частиц по размерам может контролироваться добавлением большего количества зародышей в ходе процесса. Это может быть сделано однократно, периодически или непрерывно в ходе процесса. Кроме того, зародыши кристаллов, которые добавляют позже, могут быть больше, чем исходные зародыши кристаллов, обеспечивая, таким образом, узкое распределение кристаллов и/или частиц по размерам. Альтернативно, зародыши кристаллов, которые добавляют позже, могут быть меньшими, чем исходные зародыши кристаллов, обеспечивая, таким образом, более широкое распределение кристаллов и/или частиц по размерам.

Следующие примеры представлены, чтобы проиллюстрировать изобретение. Следует понимать, что примеры являются только средством иллюстрации и не предназначены для чрезмерных ограничений широкого объема притязаний, сформулированных в прилагаемой формуле изобретения.

Пример 1

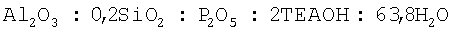

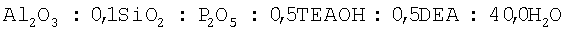

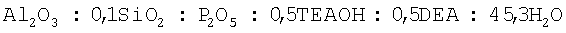

Молекулярные сита SAPO-34 получают следующим образом. Готовят реакционную смесь общим весом 500 граммов со следующим составом.

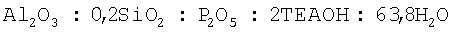

ТЕАОН является гидроксидом тетраэтиламмония. Указанную смесь получают объединением по порядку 85% ортофосфорной кислоты, Н2O, 35% ТЕАОН, Ludox™ AS-40, и Versal™ 250 оксида алюминия. Смесь нагревают до 100°С и выдерживают при ней в течение одного часа. Впоследствии ее нагревают до 175°С и выдерживают при ней в течение двух часов. К указанной частично закристаллизованной реакционной смеси добавляют два потока сырья за 15 часов при 175°С. Вес первого потока 446,8 грамма и его состав: 2,3% SiO2; 27,5% Р2О5; 27,4% DEA; и 42,8% Н2O. DEA является диэтаноламином. Вес второго компонента 443,2 грамма и его состав 20% Аl2O3 и 80% H2O. Конечный состав геля следующий:

В конце 15-часового периода добавления реактор охлаждают до комнатной температуры и продукт отделяют центрифугированием, промывают и высушивают, получая 199,0 г порошка, который идентифицируют рентгенофазовым анализом как SAPO-34. Элементный анализ высушенного порошка следующий (мас.%): 22,00 Аl, 23,00 Р, 2,63 Si, 10,9 С, 1,5 N. Это соответствует Al0,494P0,450Si0,057O2, выраженной в виде нормированных мольных долей.

Пример 2

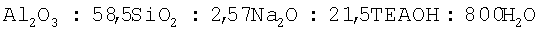

Молекулярные сита SAPO-34 получают следующим образом. Готовят реакционную смесь общим весом 500 граммов со следующим составом.

ТЕАОН является гидроксидом тетраэтиламмония. Указанную смесь получают объединением по порядку 85% ортофосфорной кислоты, Н2О, 35% ТЕАОН, Ludox AS-40, и Versal 250 оксида алюминия. Дополнительно 18,0 граммов зародышей SAPO-34 добавляют к этой смеси. Смесь нагревают до 100°С за пять часов и выдерживают при ней в течение девяти часов. Впоследствии ее нагревают до 175°С за шесть часов и выдерживают при ней в течение двух часов. К указанной частично закристаллизованной реакционной смеси добавляют два потока сырья за 15 часов при 175°С. Вес первого потока 507,4 грамма и его состав: 0,8% SiO2; 20,6% P2O5; 13,2% DEA; и 4,0% ТЕАОН и 61,4% Н2O. DEA является диэтаноламином. Вес второго потока 374,6 грамма и состав 20% Аl2O3 и 80% Н2O. Конечный состав геля следующий:

В конце 15-часового периода добавления реактор охлаждают до комнатной температуры и продукт отделяют центрифугированием, промывают и высушивают, получая 268,9 г порошка, который идентифицируют рентгенофазовым анализом как SAPO-34 с небольшим сращиванием с AEI. Элементный анализ высушенного порошка следующий (мас.%): 22,50 Аl, 23,60 Р, 2,05 Si, 10,8 С, 1,4 N. Это соответствует Al0,500P0,457Si0,044O2, выраженной в виде нормированных мольных долей.

Пример 3

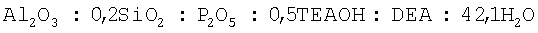

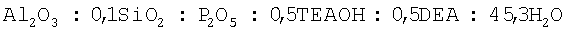

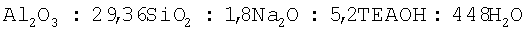

Молекулярные сита SAPO-34 получают следующим образом. Готовят реакционную смесь общим весом 500 граммов со следующим составом.

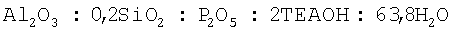

ТЕАОН является гидроксидом тетраэтиламмония. Указанную смесь получают объединением по порядку 85% ортофосфорной кислоты, Н2O, 35% ТЕАОН, Ludox AS-40, и Versal 250 оксида алюминия. Смесь нагревают до 100°С и выдерживают при ней в течение одного часа. Впоследствии ее нагревают до 175°С за шесть часов и выдерживают при ней в течение двух часов. К указанной частично закристаллизованной реакционной смеси добавляют два потока сырья за 15 часов при 175°С. Вес первого потока 446,8 грамма и его состав: 0,8% SiO2; 27,5% P2O5; 13,7% DEA; и 58,0% Н2O. DEA является диэтаноламином. Вес второго потока 443,2 грамма и состав 20% Аl2O3 и 80% H2O. Конечный состав геля следующий:

В конце 15-часового периода добавления реактор охлаждают до комнатной температуры, и продукт отделяют центрифугированием, промывают и высушивают, получая 264,2 г порошка, который идентифицируют рентгенофазовым анализом как SAPO-34 с небольшим сращиванием с AEI. Элементный анализ высушенного порошка показывает (мас.%): 23,20 Аl, 23,50 Р, 1,31 Si, 10,2 С, 1,6 N. Это соответствует Аl0,516Р0,456Si0,028O2, выраженной в виде нормированных мольных долей.

Пример 4

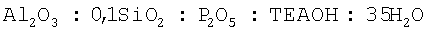

Молекулярные сита SAPO-34 получают следующим образом. Готовят реакционную смесь общим весом 500 граммов со следующим составом.

ТЕАОН является гидроксидом тетраэтиламмония. Указанную смесь получают объединением по порядку 85% ортофосфорной кислоты, Н2O, 35% ТЕАОН, Ludox AS-40, и Versal 250 оксида алюминия. Смесь нагревают до 100°С за пять часов и выдерживают при ней в течение девяти часов. Впоследствии ее нагревают до 175°С за шесть часов и выдерживают при ней в течение двух часов. К указанной частично закристаллизованной реакционной смеси добавляют два потока сырья за 15 часов при 175°С. Вес первого потока 446,8 грамма и состав: 0,7% SiO2; 27,5% P2O5; 27,4% DEA; и 44,4% Н2O. DEA является диэтаноламином. Вес второго потока 443,2 грамма и состав 20% Аl2O3 и 80% Н2O. Конечный состав геля следующий:

В конце 15-часового периода добавления реактор охлаждают до комнатной температуры, и продукт отделяют центрифугированием, промывают и высушивают, получая 165,5 г порошка, который идентифицируют рентгенофазовым анализом как SAPO-34 с небольшим сращиванием с AEI.

Пример 5

Молекулярные сита БЕТА получают следующим образом. Готовят реакционную смесь общим весом 600 граммов со следующим составом.

ТЕАОН является гидроксидом тетраэтиламмония. Указанную смесь получают объединением по порядку гидроксида натрия, Н2O, алюмината натрия, 35% ТЕАОН и Ludox AS-40. Смесь перемешивают в течение 12 часов. Впоследствии ее нагревают до 150°С и выдерживают двадцать четыре часа. К указанной частично закристаллизованной реакционной смеси добавляют два потока сырья за 12 часов при 150°С. Вес первого потока 384,9 грамма и состав: 32% SiO2; 0,12 Na2O; и 67,88% Н2O. Вес второго потока 284,9 грамма и состав 3,13% Аl2O3; 2,94 Na2O и 93,93% Н2О. Конечный состав геля следующий:

В конце 12-часового периода добавления реактор охлаждают до комнатной температуры и продукт отделяют центрифугированием, промывают и высушивают, получая 189,7 г порошка, который идентифицируют рентгенофазовым анализом как Бета цеолит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОЙ КОМПОЗИЦИИ МОЛЕКУЛЯРНОГО СИТА | 2007 |

|

RU2362736C1 |

| СПОСОБ СИНТЕЗА КРИСТАЛЛИЧЕСКОГО МИКРОПОРИСТОГО МЕТАЛЛОАЛЮМОФОСФАТА ИЗ ТВЕРДОГО ВЕЩЕСТВА | 2002 |

|

RU2311343C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКОАЛЮМОФОСФАТНЫХ МОЛЕКУЛЯРНЫХ СИТ ДЛЯ КОНВЕРСИИ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ В ОЛЕФИНЫ И КАТАЛИЗАТОР НА ИХ ОСНОВЕ | 2006 |

|

RU2365410C1 |

| УСТОЙЧИВЫЙ К ИСТИРАНИЮ КАТАЛИЗАТОР ДЛЯ МТО ПРОЦЕССА | 2006 |

|

RU2379106C2 |

| СПОСОБ IN-SITU СИНТЕЗА КРИСТАЛЛИЧЕСКОГО МИКРОПОРИСТОГО МЕТАЛЛОАЛЮМОФОСФАТА В ВИДЕ ФОРМОВАННОГО МАТЕРИАЛА | 2003 |

|

RU2317253C2 |

| СПОСОБ СИНТЕЗА МОЛЕКУЛЯРНЫХ СИТ | 2004 |

|

RU2284294C2 |

| ОБРАБОТАННЫЙ ВОДОЙ КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ | 2008 |

|

RU2396116C2 |

| СПОСОБ СИНТЕЗА МОЛЕКУЛЯРНЫХ СИТ КРЕМНИЙАЛЮМОФОСФАТ-34 | 2014 |

|

RU2700590C2 |

| КРИСТАЛЛИЧЕСКИЕ МЕТАЛЛОФОСФАТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2154021C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО НЕЦЕОЛИТОВОГО МОЛЕКУЛЯРНОГО СИТА | 1993 |

|

RU2126363C1 |

Разработан способ синтеза различных молекулярных сит. Способ включает формирование реакционной смеси, включающей реакционноспособные источники элементов каркаса плюс, по меньшей мере, один темплатный агент, взаимодействие смеси до, по меньшей мере, частичной кристаллизации молекулярных сит и создание суспензии зародышей кристаллов и добавление к ним сырья (источников) элементов каркаса, например алюминия и кремния, для роста зародышей кристаллов. Скорость добавления компонентов сырья регулируют так, что она, по существу, та же, что скорость роста кристаллов и, по существу, отсутствует нуклеация новых кристаллов. Зародыши кристаллов могут быть теми же или отличными от добавляемых компонентов сырья, что позволяет получать слоистые молекулярные сита. Когда размер кристаллов достигает желательной величины, их выделяют обычными способами. Способ обеспечивает рост кристаллов из зародышей кристаллов без нуклеации новых кристаллов. 4 н. и 6 з.п. ф-лы.

1. Способ синтеза молекулярных сит с трехмерной микропористой каркасной структурой и составом каркаса, представленным эмпирической формулой

где Аl и Si являются элементами каркаса, присутствующими в виде оксидных тетраэдров, значение х составляет 0-0,5; включающий образование реакционной смеси, включающей реакционно-способные источники элементов каркаса, М и необязательно R, где М выбран из группы, состоящей из щелочных металлов, щелочно-земельных металлов и их смесей, R является органическим темплатным агентом, выбранным из группы, состоящей из катионов четвертичного аммония, аминов и их смесей; и реакционная смесь имеет состав, выраженный в мольных отношениях оксидов:

где значение а/с составляет 0-4, n является валентностью М и равно 1 или 2, значение b/с составляет 0-4, значение d/с составляет 2-200, и взаимодействие реакционной смеси в условиях проведения реакции при температуре 50-200°С в течение от 4 ч до 14 дней до, по меньшей мере, частичной кристаллизации зародышей кристаллов молекулярных сит с образованием суспензии зародышей кристаллов; добавление к суспензии зародышей, в условиях роста, сырья (источников) для обеспечения элементами каркаса зародышей кристаллов, тем самым вызывая рост зародышей кристаллов; причем добавление осуществляют со скоростью, по существу равной скорости роста, и за время, достаточное для получения молекулярных сит.

2. Способ синтеза молекулярных сит с трехмерной микропористой каркасной структурой и составом каркаса, представленным эмпирической формулой

где El, Al, P являются элементами каркаса, присутствующими в виде оксидных тетраэдров, w является мольной долей Еl с величиной 0-0,5, х является мольной долей Al с величиной 0-0,5, у' является мольной долей Р с величиной, равной от более 0 до 0,5, и z является мольной долей Si с величиной 0-0,98, w+x+y'+z=1, включающий образование реакционной смеси, включающей реакционно-способные источники элементов каркаса и R, где R является органическим темплатным агентом, выбранным из группы, состоящей из катионов четвертичного аммония, аминов и их смесей; и реакционная смесь реакции имеет состав, выраженный в мольных отношениях оксидов:

где значение b'/е' составляет 0,4-7, значение с'/е' составляет 0-0,5, значение d'/e' составляет 0,2-1,6, значение f/e' составляет 0-3,6, значение g/e' составляет 4-200; взаимодействие реакционной смеси в условиях проведения реакции при температуре 50-250°С в течение от 1 ч до 48 ч до, по меньшей мере, частичной кристаллизации зародышей кристаллов молекулярных сит с образованием суспензии зародышей кристаллов; добавление к суспензии зародышей в условиях роста, сырья (источников), для обеспечения зародышей кристаллов элементами каркаса, тем самым вызывая рост зародышей кристаллов; причем добавление осуществляют со скоростью, по существу равной скорости роста кристаллов, и за время, достаточное для получения молекулярных сит.

3. Способ по пп.1 и 2, в котором сырье выбрано из группы, состоящей из 1) источника алюминия и фосфора; 2) источника алюминия, кремния и фосфора; 3) источника Еl, алюминия и фосфора и 4) источника Еl, алюминия и фосфора и кремния.

4. Способ по п.2, в котором структура каркаса молекулярных сит выбрана из группы, состоящей из SAPO-34, SAPO-11 и MAPSO-31.

5. Способ синтеза молекулярных сит с трехмерной микропористой каркасной структурой, включающей центральные молекулярные сита и внешние молекулярные сита, с одинаковой структурой каркаса, где состав центральных молекулярных сит представлен эмпирической формулой

где Аl и Si являются элементами каркаса, присутствующими в виде оксидных тетраэдров, и значение х составляет 0-0,5; включающий образование реакционной смеси, включающей реакционно-способные источники элементов каркаса, М и необязательно R, где М выбран из группы, состоящей из щелочных и щелочно-земельных металлов и их смесей, R является органическим темплатным агентом, выбранным из группы, состоящей из катионов четвертичного аммония, аминов и их смесей; и реакционная смесь имеет состав, выраженный в мольных отношениях оксидов:

где значение а/с составляет 0-4, n является валентностью М и равно 1 или 2, значение b/с составляет 0-4, значение d/c составляет 2-200, и взаимодействие реакционной смеси в условиях проведения реакции при температуре 50-250°С в течение от 4 ч до 14 дней, до, по меньшей мере, частичной кристаллизации зародышей кристаллов молекулярных сит; добавление к суспензии зародышей сырья для обеспечения зародышей элементами каркаса, тем самым вызывая рост внешних молекулярных сит на зародышах кристаллов, причем внешние молекулярные сита имеют ту же структуру каркаса, что и центральные молекулярные сита, но центральные и внешние молекулярные сита отличаются, по меньшей мере, одним элементом каркаса, внешние молекулярные сита имеют состав, представленный эмпирической формулой

где El, Al, P и Si являются элементами каркаса, присутствующими в виде оксидных тетраэдров, w является мольной долей Еl с величиной 0-0,5, х является мольной долей Al с величиной 0-0,5, у является мольной долей Р с величиной более 0 до 0,5, и z является мольной долей Si с величиной 0-1, w+x+y+z=1, и у, и z одновременно не равны нулю; причем добавление осуществляют со скоростью, по существу равной скорости роста внешних молекулярных сит, и за время, достаточное для получения молекулярных сит.

6. Способ синтеза молекулярных сит с трехмерной микропористой каркасной структурой, включающей центральные молекулярные сита и внешние молекулярные сита с одинаковой структурой каркаса, где состав центральных молекулярных сит представлен эмпирической формулой

где El, Al, P и Si являются элементами каркаса, присутствующими в виде оксидных тетраэдров, w является мольной долей Еl с величиной 0-0,5, х является мольной долей Al с величиной 0-0,5, у' является мольной долей Р с величиной более 0 до 0,5, и z является мольной долей Si с величиной 0-0,98, w+x+y'+z=1, включающий образование реакционной смеси, включающей реакционно-способные источники элементов каркаса и R, где R является органическим темплатным агентом, выбранным из группы, состоящей из катионов четвертичного аммония, аминов и их смесей; и реакционная смесь имеет состав, выраженный в мольных отношениях оксидов

где значение b'/е' составляет 0,4-7, значение с'/е' составляет 0-0,5, значение d'/e' составляет 0-1,6, значение f/e' составляет 0-3,6, значение g/e' составляет 4-200; взаимодействие реакционной смеси в условиях проведения реакции при температуре 50-250°С в течение от 1 ч до 48 ч до, по меньшей мере, частичной кристаллизации зародышей кристаллов молекулярных сит и образование суспензии зародышей кристаллов; добавление к суспензии зародышей в условиях роста, сырья, для обеспечения зародышей элементами каркаса, тем самым вызывая рост внешних молекулярных сит на кристаллах, где внешние молекулярные сита имеют ту же структуру каркаса, что и центральные молекулярные сита, но центральные и внешние молекулярные сита отличаются, по меньшей мере, одним элементом каркаса, и внешние молекулярные сита имеют состав, представленный эмпирической формулой

где El, Al, P и Si являются элементами каркаса, присутствующими в виде оксидных тетраэдров, w является мольной долей Еl с величиной 0-0,5, х является мольной долей Al с величиной 0-0,5, у является мольной долей Р с величиной более 0 до 0,5, и z является мольной долей Si с величиной 0-1, w+x+y+z=1, и у, и z одновременно не равны нулю; причем добавление осуществляют со скоростью, по существу равной скорости роста внешних молекулярных сит, и за время, достаточное для получения молекулярных сит.

7. Способ по п.5 или 6, в котором внешние молекулярные сита обладают каркасной структурой, выбранной из группы, состоящей из цеолита А, цеолита X, морденита, силикалита, цеолита бета, цеолита Y, цеолита L, ZSM-12, UZM-4, UZM-5, SAPO-34, SAPO-11 и MAPSO-31.

8. Способ по пп.1, или 2, или 5, или 6, в котором сырье добавляют непрерывно.

9. Способ по п.1, или 2, или 5, или 6, в котором сырье добавляют периодически.

10. Способ по п.5 или 6, в котором сырье выбрано из группы, состоящей из: 1) источника кремния; 2) источника алюминия и кремния; 3) источника фосфора, алюминия и кремния; 4) источника фосфора и алюминия; 5) источника Еl, алюминия и фосфора и 6) источника Еl, алюминия, фосфора и кремния.

| US 6773694 C1, 10.09.2004 | |||

| US 6649802 C1, 18.11.2003 | |||

| US 6274207 C1, 14.08.2001 | |||

| US 6013851 C1, 11.01.2000 | |||

| US 6710003 C1, 23.03.2004. |

Авторы

Даты

2009-08-20—Публикация

2006-08-03—Подача