Изобретение относится к области строительных материалов и может быть использовано при производстве цементов различного назначения с активными минеральными добавками и вспомогательным компонентом.

Известен способ изготовления цемента низкой водопотребности совместным помолом до удельной поверхности 400-700 м2/кг ингредиентов портландцементного клинкера, сульфатно-кальциевого ингредиента и модификатора, включающего ускоритель твердения и органический водопонижающий реагент. В состав указанного цемента дополнительно может быть введена активная минеральная добавка и/или наполнитель при совместном или раздельном помоле с последующим смешением при массовых соотношениях портландцементного клинкера и активной минеральной добавки и/или наполнителя от 100:5 до 100:850 при гигроскопической влажности 0,01-3 мас.%. В качестве активной минеральной добавки может быть использован один или два компонента из группы: гранулированный доменный шлак, топливный шлак, зола-уноса, вулканический пепел, пемза, туф, кварцевый песок, полевошпатовый песок, высевки от дробления гранита, хвосты обогащения руд, стеклобой, кирпичный бой, керамзитовая или стеклокерамзитовая пыль [Патент РФ №2207995, С04 В7/52, опубл. 10.07.2003. Авторы: Юдович Б.Э., Зубехин С.А., «Способ изготовления цемента низкой водопотребности»].

Недостатком способа является использование дефицитных активных минеральных добавок, некоторые из которых требуют дорогостоящей дополнительной предварительной подготовки перед применением, что повышает себестоимость товарного продукта.

Известен способ получения цемента, включающий смешивание и совместный помол портландцементного клинкера с гипсом и активной минеральной алюминий-кремнийсодержащей добавкой. В качестве активной минеральной добавки используют техногенные термообработанные алюминий-кремнийсодержащие отходы переработки минерального сырья в виде золы-уноса ТЭС от сжигания углей, термообработанной при 950-1050°С и/или в виде золы терриконов - горелой породы шахтных отвалов угольных месторождений, термообработанной при 600-850°С, которые подают на смешивание в количестве 5-25% от веса клинкера.

В описании изобретения отмечается, что количество активной минеральной добавки, вводимой в добавочный цемент, определяется качеством клинкера. Чем выше качество клинкера, тем большее количество добавки может быть использовано при помоле цемента. При низкой активности клинкера ввод активной минеральной добавки минимален и может составлять 5-10% от веса клинкера. А клинкер высокого качества позволяет вводить при помоле максимальное количество активной минеральной добавки: 15-25% от веса клинкера. При введении золы-уноса и (или) золы терриконов в количестве более 25% от веса клинкера активность получаемого цемента снижается ниже нормируемых показателей [Патент РФ № 2497767, C04B 7/52, опубл. 10.11.2013 Бюл. №31. Авторы: Куликов Б.П., Николаев М.Д., Соловьев А.В., Моисеев М.П., «Способ получения цемента»].

Недостатком способа является невозможность, с помощью активной минеральной добавки, стабильно обеспечить требуемую активность цемента с низким содержанием клинкера, так как прочностные и эксплуатационные свойства получаемого цемента, согласно изобретению, практически полностью зависят от стабильно высокого качества портландцементного клинкера. Кроме того, способ не позволяет обеспечить необходимые пуццоланические свойства активной минеральной добавки.

Данный способ получения цемента выбран в качестве прототипа.

Задачей предлагаемого технического решения является: обеспечить стабильную активность цемента с низким содержанием клинкера путем стабилизации качественных характеристик высокоактивной минеральной добавкой, обладающей необходимыми пуццоланическими свойствами.

Технический результат - обеспечение стабильной активности цемента с низким содержанием клинкера, содержащего активную минеральную добавку с требуемыми пуццоланическими свойствами.

Технический результат достигается тем, что в способе получения цемента с низким содержанием клинкера, включающем смешивание и совместный помол портландцементного клинкера с гипсом и активной минеральной добавкой в виде алюминий-кремнийсодержащих отходов переработки минерального сырья тепловых электростанций от сжигания углей, алюминий-кремнийсодержащие отходы (АКО) подвергают магнитной сепарации для отделения ферромагнитных примесей различной крупности и складирования их для утилизации как отдельного продукта, после чего производят накопление АКО в вертикальном резервуаре путём подачи АКО сверху в резервуар до уровня его максимального заполнения с последующим верхним увлажнением накопленных АКО водой до достижения средней влажности АКО 40-60% путём пропускания воды самотеком сверху вниз через весь объём накопленных АКО в резервуаре, после чего выводят первую часть накопленных АКО снизу со дна резервуара и фильтруют с получением первого кека и первого водного раствора, затем выводят вторую часть накопленных АКО снизу со дна резервуара, соответствующую 1,01÷1,9 частей первой части накопленных АКО, и смешивают с первым водным раствором с получением суспензии второй части накопленных АКО требуемой текучести для подачи во внутреннюю полость устройства, через которое пропускают отработавшие дымовые газы, образованные в процессе приготовления портландцементного клинкера в печи, при этом во внутренней полости устройства суспензия второй части накопленных АКО взаимодействует с веществами дымовых газов, после чего эту суспензию второй части АКО выводят из устройства взаимодействия с веществами дымовых газов и смешивают с первым кеком накопленных АКО с получением объединённой смеси первой и второй частей АКО, которую фильтруют с получением третьего кека АКО и третьего водного раствора, который готовят в качестве оборотного раствора путём смешивания с таким количеством кальциевой негашёной извести до полного её гашения, при котором достигают концентрации гидратной извести в этом растворе 0,01-0,09 моль/л, причём с момента максимального заполнения вертикального резервуара АКО количество вновь подаваемых АКО сверху в резервуар в единицу времени, в процессе их накопления в резервуаре, равно расходу АКО из резервуара в единицу времени при выводе накопленных АКО со дна резервуара, а увлажнение АКО, вновь подаваемых в вертикальный резервуар, производят полученным готовым оборотным раствором непрерывно до достижения ими средней влажности 40-60%, затем третий кек АКО смешивают с тонкодисперсным сульфатом кальция, массовая доля которого, от массы сухих АКО третьего кека, составляет 0,1-5% в пересчёте на оксид серы (VI), после чего полученную смесь АКО с сульфатами сушат до влажности не более 0,1-3% и подают, в количестве 5-40% от массы портландцементного клинкера, на смешивание и совместный помол с портландцементным клинкером и гипсом, при этом количество подаваемого гипса, от массы портландцементного клинкера, составляет 0,5-8% в пересчёте на оксид серы (VI).

Алюминий-кремнийсодержащие отходы переработки минерального сырья тепловых электростанций от сжигания углей представляют собой золу-уноса текущего выхода и (или) смесь золы-уноса и шлаков.

Алюминий-кремнийсодержащие отходы и их смеси фильтруют с помощью фильтр-пресса.

Процесс смешивания третьего кека АКО с тонкодисперсным сульфатом кальция реализуют в виде гомогенизации, при этом применяют сульфат кальция в виде природного гипса и (или) фосфогипса.

Технический результат по обеспечению стабильной активности цемента с низким содержанием клинкера, достигается за счет того, что он получен описанным способом.

Стабильная активность цемента с низким содержанием клинкера, содержащего активную минеральную добавку с требуемыми пуццоланическими свойствами, обеспечивается за счет:

- магнитной сепарации алюминий-кремнийсодержащих отходов (АКО) – отделение ферромагнитных примесей различной крупности и складирования их для утилизации как отдельного продукта;

- накопления АКО в вертикальном резервуаре путём подачи АКО сверху в резервуар до уровня его максимального заполнения с последующим верхним увлажнением накопленных АКО водой до достижения средней влажности АКО 40-60% путём пропускания воды самотеком сверху вниз через весь объём накопленных АКО в резервуаре;

- вывода первой части накопленных АКО снизу со дна резервуара и фильтрования на фильтр-прессе с получением первого кека и первого водного раствора, затем выводят вторую часть накопленных АКО снизу со дна резервуара, соответствующую 1,01÷1,9 частей первой части накопленных АКО, и смешивают с первым водным раствором с получением суспензии второй части накопленных АКО требуемой текучести для подачи во внутреннюю полость устройства, через которое пропускают отработавшие дымовые газы, образованные в процессе приготовления портландцементного клинкера в печи, при этом во внутренней полости устройства суспензия второй части накопленных АКО взаимодействует с веществами дымовых газов, после чего эту суспензию второй части АКО выводят из устройства взаимодействия с веществами дымовых газов и смешивают с первым кеком накопленных АКО с получением объединённой смеси первой и второй частей АКО;

- фильтрования на фильтр-прессе объединённой смеси первой и второй частей АКО с получением третьего кека АКО и третьего водного раствора, который готовят в качестве оборотного раствора путём смешивания с таким количеством кальциевой негашёной извести до полного её гашения, при котором достигают концентрации гидратной извести в этом растворе 0,01-0,09 моль/л;

- того, что с момента максимального заполнения вертикального резервуара АКО количество вновь подаваемых АКО сверху в резервуар в единицу времени, в процессе их накопления в резервуаре, равно расходу АКО из резервуара в единицу времени при выводе накопленных АКО со дна резервуара, а увлажнение АКО, вновь подаваемых в вертикальный резервуар, производят полученным готовым оборотным раствором непрерывно до достижения ими средней влажности 40-60%;

- смешивания третьего кека АКО с тонкодисперсным сульфатом кальция (природный гипс и (или) фосфогипс), массовая доля которого, от массы сухих АКО третьего кека, составляет 0,1-5% в пересчёте на оксид серы (VI);

- того, что процесс смешивания третьего кека АКО с тонкодисперсным сульфатом кальция реализуют в виде гомогенизации;

- сушки смеси АКО с сульфатами до влажности не более 0,1-3% и подачи, в количестве 5-40% от массы портландцементного клинкера, на смешивание и совместный помол с портландцементным клинкером и гипсом, при этом количество подаваемого гипса, от массы портландцементного клинкера, составляет 0,5-8% в пересчёте на оксид серы (VI).

Требуемые пуццоланические свойства активной минеральной добавки достигаются за счёт: непрерывного увлажнения АКО, подаваемых в вертикальный резервуар, готовым оборотным раствором до достижения ими средней влажности 40-60%; взаимодействия суспензии второй части накопленных АКО с веществами дымовых газов во внутренней полости устройства, через которое пропускают отработавшие дымовые газы, образованные в процессе приготовления портландцементного клинкера в печи.

Пример реализации способа получения цемента

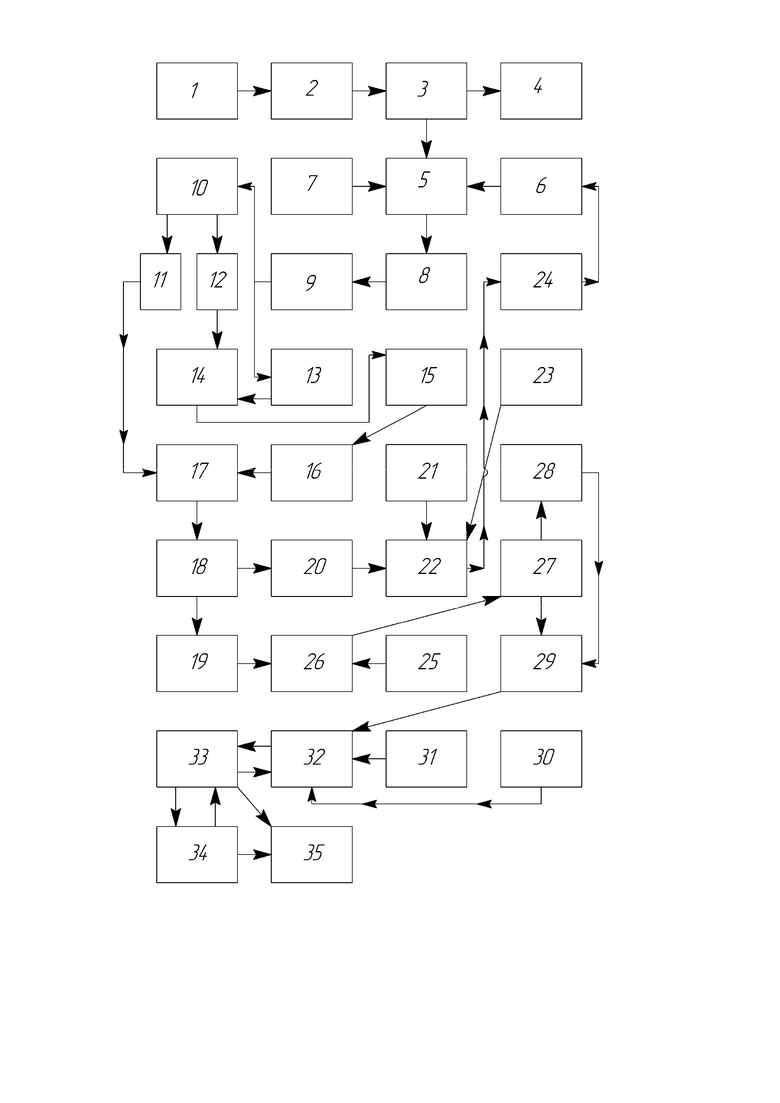

Сущность способа поясняется чертежом, где изображено устройство для осуществления способа получения цемента с низким содержанием клинкера.

Устройство для осуществления способа получения цемента с низким содержанием клинкера состоит из, установленных в технологической последовательности и связанных транспортными средствами, пневмовакуумного модуля для выгрузки 1 алюминий-кремнийсодержащих отходов (АКО) переработки минерального сырья тепловых электростанций от сжигания углей, а именно золошлаковых отходов (ЗШО) текущего выхода на основе кислой золы-уноса, бункера 2 для складирования АКО, двухбарабанного магнитного сепаратора 3 для дисперсных материалов, бункера-дозатора 4 для приёма и отгрузки железосодержащей добавки, вертикального резервуара 5 для накопления АКО с верхней загрузкой и нижней выгрузкой АКО, блока 6 с дозатором для подачи водного раствора в резервуар, датчика контроля влажности 7, блока выгрузки 8 АКО со дна резервуара с дозатором, модуля распределения 9 АКО выводимых из резервуара, фильтр-пресса 10 для получения первого кека, бункера-дозатора 11 для приёма и накопления первого кека, бака-накопителя 12 с дозатором для первого водного раствора, бункера-дозатора 13 для приёма и накопления второй части АКО, смесителя 14 для смешивания второй части АКО с первым водным раствором, устройство 15 пропускания отработавших дымовых газов, например, в виде скруббера, блока 16 выгрузки суспензии АКО из скруббера, смесителя 17 для получения объединённой смеси первого кека и суспензии второй части АКО, фильтр-пресса 18 для получения третьего кека АКО, бункера-дозатора 19 для приёма и накопления третьего кека, бака 20 с дозатором для третьего водного раствора, бункера-дозатора 21 для кальциевой негашёной извести, смесителя 22 для гашения извести в третьем водном растворе для получения готового оборотного раствора, блока контроля 23 концентрации гидратной извести в оборотном растворе, ёмкости 24 для готового оборотного раствора, бункера-дозатора 25 для тонкодисперсного фосфогипса и (или) природного гипса или отходов гипсоперерабатывающих производств, ангидрита, смесителя-гомогенизатора 26 для приготовления смеси третьего кека АКО с гипсом, сушильного агрегата 27 с системой аспирации 28, бункера-дозатора 29 готовой активной минеральной добавки (АМД), бункера-дозатора 30 дроблёного гипса для подачи на помол с клинкером, бункера-дозатора 31 готового портландцементного клинкера для подачи на помол, двухкамерной шаровой мельницы 32 для помола клинкера с гипсом и АМД, сепаратора 33 для работы с шаровой мельницей по замкнутому циклу, системы аспирации 34, склада 35 готового портландцемента с низким содержанием клинкера.

На предприятие, по получению цемента с низким содержанием клинкера, АКО в виде ЗШО текущего выхода, могут поступать в сухом виде в бункерных железнодорожных вагонах или цементовозах на автомобильном шасси. Вспомогательные компоненты (кальциевая негашёная известь и сульфат кальция в виде природного гипса и (или) фосфогипса или отходов гипсоперерабатывающих производств, ангидрита), применяемые при подготовке АКО в качестве АМД, поступают на предприятие в сухом виде или, если это касается природного гипса, в природном состоянии с естественной влажностью. При подготовке вспомогательных компонентов для использования в технологическом процессе их подвергают дроблению и помолу для получения требуемого гранулометрического состава. Сульфат кальция подвергают помолу для получения тонкодисперсного порошка, например, такой тонкости помола, чтобы при просеивании пробы гипса сквозь сито с сеткой № 008 Н ГОСТ 6613 проходило не менее 95% массы просеиваемой пробы. Для выгрузки АКО из транспортного средства применяют пневмовакуумный модуль 1 и складируют в бункер 2, из которого, посредством шлюзового питателя, АКО выгружают и с помощью ленточного конвейера с трубчатым сечением ленты подают в приёмный бункер двухбарабанного магнитного сепаратора 3 для дисперсных материалов, который производит отделение ферромагнитных примесей различной крупности для складирования их в бункере-дозаторе 4 для утилизации как отдельного продукта, например, в качестве корректирующей железосодержащей добавки при производстве портландцементного клинкера. После чего АКО, очищенные от ферромагнитных примесей, с помощью ковшового элеватора подают сверху в вертикальный резервуар 5 для накопления АКО до уровня максимального заполнения резервуара 5 с последующим равномерным увлажнением накопленных АКО с помощью блока 6 с дозатором для подачи водного раствора. При самой первой загрузки АКО в резервуар 5, до уровня максимального заполнения, их увлажняют водой до достижения средней влажности АКО 40-60% путём пропускания воды самотеком сверху вниз через весь объём накопленных АКО в резервуаре 5. Затем при осуществлении производственного процесса вновь загружаемые в резервуар 5 АКО увлажняются подготовленным оборотным раствором из бака 24 до достижения средней влажности АКО 40-60% путём пропускания оборотного раствора самотеком сверху вниз через весь объём АКО текущего накопления. При этом блок 6 обеспечивает подачу оборотного раствора в таком объёме, благодаря которому достигается требуемый или заданный уровень влажности АКО в резервуаре 5, который контролируется датчиком контроля влажности 7. Первую часть накопленных АКО блоком выгрузки 8 выводят снизу со дна резервуара 5 и, с помощью модуля распределения 9, отправляют на фильтрование с использованием фильтр-пресса 10 с получением первого кека, который ленточным конвейером подают в бункер-дозатор 11, и первого водного раствора, который насосом подают в бак 12, оснащённый дозатором. Затем блоком выгрузки 8 выводят вторую часть накопленных АКО снизу со дна резервуара 5 и, с помощью модуля распределения 9, отправляют в бункер-дозатор 13. Причём вторая часть выведенных АКО больше первой части выведенных АКО в 1,01÷1,9 раза. Из бункера-дозатора 13, с помощью шнекового конвейера, АКО загружают в смеситель 14, затем в этот смеситель 14 насосами подают раствор из бака 12, после чего в смесителе 14 производят смешивание АКО с водным раствором с получением суспензии требуемой текучести, которую, пульповым насосом, отправляют в устройство 15 через которое проходят отработавшие дымовые газы, образованные в процессе приготовления портландцементного клинкера в печи. Во внутренней полости устройства 15, в виде скруббера, обеспечено взаимодействие суспензию АКО с основными веществам отработавших дымовых газов, а именно: диоксидом серы, оксидами азота, углекислым газом. После чего суспензия АКО скапливается в нижней части внутренней полости устройства 15, а для её вывода применяют блок 16 выгрузки суспензии АКО. Выведенные блоком 16 АКО подают в смеситель 17, одновременно с этим в смеситель 17, шнековым конвейером, подают первый кек накопленных АКО из бункера-дозатора 11, происходит перемешивание отходов с получением объединённой смеси первого кека и суспензии второй части АКО из скруббера. Полученную смесь выгружают из смесителя 17 и транспортируют шнековым конвейером в фильтр-пресс 18 для получения третьего кека АКО и третьего водного раствора. Третий кек транспортируют ленточным конвейером и загружают в бункер-дозатор 19, а третий водный раствор насосом подают в бак 20 с дозатором для накопления и дальнейшего использования. После чего требуемый объём (массу) третьего водного раствора из бака 20 перекачивают насосом в смеситель 22, одновременно с этим из бункера-дозатора 21 в смеситель 22 загружают требуемую массу кальциевой негашёной извести и перемешивают с раствором до полного гашения извести. Требуемый объём третьего водного раствора из бака 20, загружаемый в смеситель 22, может составлять 0,6-0,95 от геометрического объёма этого смесителя. Блоком контроля 23 производят измерение концентрации гидратной извести в этом растворе. А требуемая масса кальциевой негашёной извести, загружаемой в смеситель 22, составит такое количество, при котором эта кальциевая негашёная известь подвергнется полному гашению в растворе в процессе перемешивания в смесителе 22 и обеспечит концентрацию гидратной извести в этом растворе 0,01-0,09 моль/л. Таким образом, при достижении концентрации гидратной извести в растворе 0,01-0,09 моль/л, находящемся в смесителе 22, прекращают загрузку кальциевой негашёной извести из бункера-дозатора 21 в смеситель 22, а сам раствор считается готовым для использования в качестве оборотного раствора. После чего этот раствор перекачивают насосом в ёмкость 24 для готового оборотного раствора, из которой раствор выкачивается блоком 6 для дозированного равномерного разбрызгивания раствора на поверхность АКО при их увлажнении в резервуаре 5. Третий кек АКО из бункера-дозатора 19 выгружают шнековым питателем и, с помощью ленточного конвейера, подают в смеситель-гомогенизатор 26. Одновременно с этим тонкодисперсный гипс из бункера-дозатора 25, с использованием шлюзового питателя и продуктопровода, также подают в смеситель-гомогенизатор 26, производят перемешивание третьего кека АКО с гипсом для получения гомогенной смеси. Причём массовая доля подаваемого в смеситель-гомогенизатор 26 гипса, от массы сухих АКО третьего кека, составляет 0,1-5% в пересчёте на оксид серы (VI). Полученную смесь АКО с сульфатами из смесителя-гомогенизатора 26 выгружают через боковые стенки или днище и посредством кюбеля подают в сушильный агрегат 27 с системой аспирации 28, в котором производится сушка смеси АКО до влажности не более 0,1-3%. Сухая смесь АКО выведенная из сушильного агрегата 27, с помощью закрытого ковшового транспортёра, подаётся в бункер-дозатор 29 готовой активной минеральной добавки (АМД), также в этот бункер-дозатор 29, с помощью винтового конвейера, загружается мелкая фракция АКО, уловленная системой аспирации 28 в процессе сушки. Все компоненты в требуемом количестве, а именно: готовый портландцементный клинкер из бункера-дозатора 31, готовую АМД из бункера-дозатора 29, в количестве 5-40% от массы портландцементного клинкера, дроблёный гипс из бункера-дозатора 30, конвейерами подают в двухкамерную шаровую мельницу 32 для смешивания и совместного помола. При этом количество подаваемого гипса, от массы портландцементного клинкера, составляет 0,5-8% в пересчёте на оксид серы (VI). Молотая смесь компонентов в виде портландцемента подвергается сепарации по фракциям в сепараторе 33 при его работе по замкнутому циклу с шаровой мельницей 32. К сепаратору 33 присоединена система аспирации 34. Готовый портландцемент с низким содержанием клинкера, после классификации в сепараторе 33, загружают в склад 35, из которого его отгружают потребителям.

Для оценки активности цемента с низким содержанием клинкера, приготовленного предложенным способом, испытаны образцы цементных растворов по ГОСТ 30744. Образцы изготовлены с использованием цемента, в вещественном составе которого активная минеральная добавка в виде золы-уноса тепловой электростанции «Рефтинская ГРЭС» с массовыми долями 5%, 25% и 40%, полученная способом, описанным в прототипе и предлагаемым способом.

Для оценки активности цемента с низким содержанием клинкера использовался цементный клинкер, соответствующий ГОСТ 31108, природный гипс Троицкого месторождения Безенчукского района Самарской области, соответствующий ГОСТ 4013, зола-уноса Рефтинской ГРЭС в соответствии с ТУ 5717-004-79935691-2009.

Были приготовлены 5 композиций цемента с активной минеральной добавкой до 40% от массы портландцементного клинкера по предлагаемому способу и 1 композиция цемента с активной минеральной добавки 25% от массы портландцементного клинкера по прототипу. Содержание золы-уноса (ЗУ) и гипса (Г), в пересчёте на SO3, в композициях 2-6 менялось в заявляемых пределах по формуле изобретения, а именно: ЗУ – 5%, 25% и 40%; Г (SO3) – 0,5%, 3,2%, 5,2% и 8% в пересчёте на SO3. А при технологической подготовке золы-уноса в качестве АМД, на стадии увлажнения алюминий-кремнийсодержащих отходов (АКО) в резервуаре, средняя влажность АКО обеспечивалась 10%, 40%, 60% и 80%, первую часть накопленных АКО смешивали со второй частью накопленных АКО при их соотношении 1:1,01, 1:1,2 и 1:1,9, а при приготовлении оборотного раствора в нём обеспечивалась концентрация гидратной извести 0,01 моль/л, 0,05 моль/л и 0,09 моль/л, третий кек АКО смешивали с молотым природным гипсом, массовая доля которого, от массы сухих АКО третьего кека, составляла 0,1%, 3,2% и 5% в пересчёте на SO3, полученную смесь АКО с сульфатами сушили до влажности 0,1%, 1% и 3%.

Концентрацию гидратной извести в оборотном растворе определяли общеизвестным методом титрования определенного объема раствора гидроксида кальция нормальным раствором соляной кислоты в присутствии индикатора – фенолфталеина. Методика описана в ГОСТ 9262.

В табл. 1, в качестве примера, приведены численные значения прочностных показателей образцов цементных растворов из цементных композиций, полученных предложенным способом, в зависимости от состава цемента с активной минеральной добавкой в виде подготовленной золы-уноса.

Таблица 1 – Прочностные показатели образцов цементных растворов из цементных композиций, полученных предложенным способом и по прототипу

п/п

Анализируя полученные результаты лабораторных испытаний цемента с низким содержанием клинкера (табл. 1) можно выделить образцы, соответствующие композициям 2 и 5, показавшие наибольшие значения прочности при изгибе и на сжатие. После пропаривания цементная композиция №2 продемонстрировала прочность на сжатие – 38,1 МПа, а композиция №5 – 37,8 МПа. При твердении этих образцов в воде в возрасте 28 суток значения прочности на сжатие составили: композиции №2 – 49,8 МПа; композиции №5 – 48,5 МПа. Цементная композиция №5 с меньшим содержанием портландцементного клинкера, а именно 68,4% по массе в вещественном составе цемента, так как ввод АМД, в виде подготовленной золы-уноса, составил 40% от массы портландцементного клинкера или 27,4% по массе в вещественном составе цемента, а количество гипса, от массы портландцементного клинкера, составило 3,2% в пересчёте на SO3. Тогда как в композиции №2 массовая доля портландцементного клинкера, в вещественном составе цемента, составила 86,8%, а массовая доля АМД в цементе составила – 4,34%. При этом технологические режимы и условия подготовки золы-уноса в качестве АМД для композиции №5 были следующие: средняя влажность АКО в резервуаре составила 40%; смешивание первого кека и второй части накопленных АКО производилось в соотношении 1:1,2 частей соответственно; в оборотном растворе достигалась концентрация гидратной извести равная 0,01 моль/л; третий кек АКО смешивали с молотым сульфатом кальция, массовая доля которого, от массы сухих АКО третьего кека, составила 3,2% в пересчёте на SO3, после чего полученную смесь АКО с сульфатами сушили до влажности не более 1%. Для композиции №2 были следующие технологические режимы и условия: влажность АКО – 10%; смешивание в соотношении – 1:1,9; концентрация гидратной извести – 0,09 моль/л; массовая доля сульфата кальция, в пересчёте на SO3, составила 0,1%; сушили до влажности не более 0,1%. Для композиции №3: влажность АКО – 40%; смешивание в соотношении – 1:1,9; концентрация гидратной извести – 0,05 моль/л; массовая доля сульфата кальция, в пересчёте на SO3, составила 3,2%; сушили до влажности не более 1%. Для композиции №4: влажность АКО – 60%; смешивание в соотношении – 1:1,2; концентрация гидратной извести – 0,09 моль/л; массовая доля сульфата кальция, в пересчёте на SO3, составила 5%; сушили до влажности не более 3%. Для композиции №6: влажность АКО – 60%; смешивание в соотношении – 1:1,01; концентрация гидратной извести – 0,05 моль/л; массовая доля сульфата кальция, в пересчёте на SO3, составила 5%; сушили до влажности не более 1%.

Известно, что низкий клинкер-фактор портландцемента, за счёт добавления АМД, обеспечивает более низкую себестоимость и экологичность его производства, даже с учётом затрат на технологическую подготовку минерального сырья для АМД [ИТС 6-2022 «Производство цемента»]. Образцы растворов по предлагаемому способу, приготовленные из композиций №3, 4, 5 и 6, имели прочностные характеристики лучше, чем у образца раствора по прототипу из композиции №1, при равнозначных клинкер-факторах. С точки зрения сниженного клинкер-фактора и приемлемой активности цемента, композиция №5 имеет наилучшие результаты и выгодно отличается от композиции №1 по прототипу.

При увлажнении золы-уноса в резервуаре до средней влажности 10% испытывали нехватку влаги при подготовке суспензии второй части накопленных АКО требуемой текучести для подачи в устройства, обеспечивающее взаимодействие с газами (диоксидом серы, оксидами азота, углекислым газом). Из-за невозможности достичь требуемой текучести суспензии АКО, особенно для использования в скрубберах с провальными решётками, требовалось добавлять технологическую воду. Эта вода постепенно накапливалась при последующих операциях и не использовалась в технологическом процессе из-за требования по обеспечению средней влажности АКО в резервуаре на уровне 10%, что не выгодно для промышленного производства, так как избыток воды становиться отходом производства, как следствие, требуется очистка этой воды для обеспечения требований экологической безопасности с последующей утилизацией. Схожая проблема накопления избыточной технологической воды наблюдалась при увлажнении АКО в резервуаре до средней влажностью 60% и 80%, также это приводило к росту энергоёмкости технологических операций и затрат машино-часов при работе устройств вывода АКО со дна резервуара и фильтр-пресса. Оптимальной можно считать влажность АКО на уровне 40%. При такой влажности обеспечиваются приемлемые энергозатраты при приготовлении АМД, циркуляция воды в составе растворов не вызывает её избыточного накопления, обеспечивается приемлемое сочетание по обеспечению влажности АКО в резервуаре и при подготовке второй части накопленных АКО требуемой текучести для подачи и использования в скруббере.

С точки зрения технологичности процесса и качества подготовки золы-уноса в качестве АМД вывод второй части накопленных АКО снизу со дна резервуара, соответствующую 1,01 или 1,2 или 1,9 частей первой части накопленных АКО для последующего смешивания с первым водным раствором, существенного значения не имело, но для оптимизации ритмичности производства и производительности скруббера предпочтительно выводить вторую часть накопленных АКО, соответствующую 1,01 или не более 1,2 частей первой части накопленных АКО. Т.е. предпочтительно смешивать первый кек и вторую часть накопленных АКО в соотношении 1:(1,01÷1,2), учитывая возможную погрешность при автоматизированной дозировании на производстве.

При подготовке оборотного раствора обеспечивали в нём концентрацию гидратной извести 0,09 моль/л, что приводило к сравнительно большому расходу кальциевой негашёной извести, а при увлажнении этим раствором АКО в резервуаре могла происходить реакция взаимодействия аморфного кремнезёма с гидратной известью с образованием гидросиликатов кальция. Это может снизить пуццолановую активность АМД. Обеспечение концентрации гидратной извести 0,05 моль/л не приводило к существенным затратам кальциевой негашёной извести, но и большой ценности оборотному раствору не добавляла. Предпочтительно обеспечить концентрацию гидратной извести в оборотном растворе 0,01 моль/л с небольшим допуском в сторону увеличения, с учётом погрешности при автоматизированном контроле на производстве, но не более 0,05 г/моль.

Третий кек АКО смешивали с молотым природным гипсом, массовая доля которого, от массы сухих АКО третьего кека, составляла 5% в пересчёте на SO3. Получали АМД и готовили цементные композиции №4 и 6. При этом в цементные композиции №4 и 6, на стадии смешивания и помола всех компонентов, вводили предельное количество природного гипса, в пересчёте на SO3 в цементе, содержание которого регламентировано ГОСТ 31108. Это приводило к снижению прочностных показателей цементных образцов, особенно при пропаривании, по причине образования первичного и вторичного гидросульфоалюмината кальция. В АМД, которые были в составе цементных композициях №2, 3 и 5, содержание сульфатов в пересчёте на SO3 составило 0,1%, 3,2% и 3,2% соответственно. А общее содержание сульфатов в цементе в пересчёте на SO3 не превысило нормативной величины по ГОСТ 31108. Это стало благоприятным фактором при наборе прочности образцами как в процессе твердения, с точки зрения приемлемой кинетики твердения, так и в проектном возрасте. При производстве цемента с низким содержанием клинкера, на стадии смешивания и совместного помола всех компонентов цемента, необходимо учитывать содержание SO3 в готовой АМД при дозировании гипса в цемент, чтобы общее содержание SO3 в цементе не превышало нормированные значения согласно ГОСТ 31108.

Готовые образцы АМД, в виде полученных смесей АКО с сульфатами для цементных композиций, сушили до влажности 0,1%, 1% и 3%. При таких параметрах влажности её влияние при кратковременном хранении и на применение в составе цемента не выявлено. С точки зрения длительного хранение предпочтительно сушить АМД до влажности не более 1%. При обеспечении меньшей влажности возрастают энергозатраты на сушку, а эффект от этого незначительный.

Проведенные испытания подтверждают заявленный технический результат – обеспечение стабильной активности цемента с низким содержанием клинкера, содержащего активную минеральную добавку с требуемыми пуццоланическими свойствами.

Описанным способом можно эффективно достигать требуемые пуццоланические свойства активной минеральной добавки, на основе подготовленных алюминий-кремнийсодержащих отходов переработки минерального сырья тепловых электростанций от сжигания углей, которая обеспечивает стабильную активность цемента с низким содержанием клинкера.

Предлагаемым способом возможна крупнотоннажная безотходная переработка золошлаковых отходов с использованием наилучших доступных технологий, применяемых при производстве экологичного цемента. На существующем смесительном, сушильном, классифицирующем и помольном оборудовании можно переработать всю массу золы-уноса и шлака текущего выхода тепловых электростанций, что в годовом исчислении позволит получать десятки миллионов тонн активной минеральной добавки для цемента с низким углеродным следом на основе принципов экономики замкнутого цикла.

Изобретение относится к области строительных материалов и может быть использовано при производстве цементов различного назначения с активными минеральными добавками и вспомогательным компонентом. Способ получения цемента с низким содержанием клинкера заключается в смешивании и совместном помоле портландцементного клинкера с гипсом и активной минеральной добавкой в виде алюминий-кремнийсодержащих отходов переработки минерального сырья тепловых электростанций от сжигания углей (зола-унос и шлак). При этом алюминий-кремнийсодержащие отходы (АКО) подвергают магнитной сепарации для отделения ферромагнитных примесей для утилизации их как отдельного продукта, после чего производят накопление АКО в вертикальном резервуаре и увлажняют их оборотным раствором до влажности 40-60%, затем выводят первую часть накопленных АКО снизу со дна резервуара и фильтруют с получением первого кека и первого водного раствора, затем выводят вторую часть накопленных АКО снизу со дна резервуара и смешивают с первым водным раствором с получением суспензии второй части накопленных АКО требуемой текучести для подачи во внутреннюю полость устройства, через которое пропускают отработавшие дымовые газы из цементной печи. Полученную суспензию второй части АКО выводят из устройства взаимодействия с веществами дымовых газов и смешивают с первым кеком накопленных АКО с получением объединённой смеси первой и второй частей АКО, которую фильтруют с получением третьего кека АКО и третьего водного раствора, который готовят в качестве оборотного раствора путём смешивания с таким количеством кальциевой негашёной извести до полного её гашения, при котором достигают концентрации гидратной извести в этом растворе 0,01-0,09 моль/л. Затем третий кек АКО смешивают с тонкодисперсным сульфатом кальция, массовая доля которого от массы сухих АКО третьего кека составляет 0,1-5% в пересчёте на оксид серы (VI). Полученную смесь АКО с сульфатами сушат до влажности не более 0,1-3% и подают, в количестве 5-40% от массы портландцементного клинкера, на смешивание и совместный помол с портландцементным клинкером и гипсом, при этом количество подаваемого гипса, от массы портландцементного клинкера, составляет 0,5-8% в пересчёте на оксид серы (VI). Технический результат - обеспечение стабильной активности цемента с низким содержанием клинкера, содержащего активную минеральную добавку с требуемыми пуццоланическими свойствами. 6 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

1. Способ получения цемента с низким содержанием клинкера, включающий смешивание и совместный помол портландцементного клинкера с гипсом и активной минеральной добавкой в виде алюминий-кремнийсодержащих отходов переработки минерального сырья тепловых электростанций от сжигания углей, отличающийся тем, что алюминий-кремнийсодержащие отходы (АКО) подвергают магнитной сепарации для отделения ферромагнитных примесей различной крупности и складирования их для утилизации как отдельного продукта, после чего производят накопление АКО в вертикальном резервуаре путём подачи АКО сверху в резервуар до уровня его максимального заполнения с последующим верхним увлажнением накопленных АКО водой до достижения средней влажности АКО 40-60% путём пропускания воды самотеком сверху вниз через весь объём накопленных АКО в резервуаре, после чего выводят первую часть накопленных АКО снизу со дна резервуара и фильтруют с получением первого кека и первого водного раствора, затем выводят вторую часть накопленных АКО снизу со дна резервуара, соответствующую 1,01-1,9 частей первой части накопленных АКО, и смешивают с первым водным раствором с получением суспензии второй части накопленных АКО требуемой текучести для подачи во внутреннюю полость устройства, через которое пропускают отработавшие дымовые газы, образованные в процессе приготовления портландцементного клинкера в печи, при этом во внутренней полости устройства суспензия второй части накопленных АКО взаимодействует с веществами дымовых газов, после чего эту суспензию второй части АКО выводят из устройства взаимодействия с веществами дымовых газов и смешивают с первым кеком накопленных АКО с получением объединённой смеси первой и второй частей АКО, которую фильтруют с получением третьего кека АКО и третьего водного раствора, который готовят в качестве оборотного раствора путём смешивания с таким количеством кальциевой негашёной извести до полного её гашения, при котором достигают концентрации гидратной извести в этом растворе 0,01-0,09 моль/л, причём с момента максимального заполнения вертикального резервуара АКО количество вновь подаваемых АКО сверху в резервуар в единицу времени, в процессе их накопления в резервуаре, равно расходу АКО из резервуара в единицу времени при выводе накопленных АКО со дна резервуара, а увлажнение АКО, вновь подаваемых в вертикальный резервуар, производят полученным готовым оборотным раствором непрерывно до достижения ими средней влажности 40-60%, затем третий кек АКО смешивают с тонкодисперсным сульфатом кальция, массовая доля которого, от массы сухих АКО третьего кека, составляет 0,1-5% в пересчёте на оксид серы (VI), после чего полученную смесь АКО с сульфатами сушат до влажности не более 0,1-3% и подают, в количестве 5-40% от массы портландцементного клинкера, на смешивание и совместный помол с портландцементным клинкером и гипсом, при этом количество подаваемого гипса, от массы портландцементного клинкера, составляет 0,5-8% в пересчёте на оксид серы (VI).

2. Способ по п.1, отличающийся тем, что используют алюминий-кремнийсодержащие отходы в виде золы-уноса.

3. Способ по п.1, отличающийся тем, что используют алюминий-кремнийсодержащие отходы в виде смеси золы-уноса и шлаков.

4. Способ по п.1, отличающийся тем, что алюминий-кремнийсодержащие отходы и их смеси фильтруют с помощью фильтр-пресса.

5. Способ по п.1, отличающийся тем, что процесс смешивания третьего кека АКО с тонкодисперсным сульфатом кальция реализуют в виде гомогенизации.

6. Способ по п.1, отличающийся тем, что применяют сульфат кальция в виде природного гипса.

7. Способ по п.1, отличающийся тем, что применяют сульфат кальция в виде фосфогипса.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ С НИЗКИМ СОДЕРЖАНИЕМ КЛИНКЕРА | 2012 |

|

RU2602248C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛЫ-УНОСА, ОБРАЗУЮЩЕЙСЯ ПРИ СЖИГАНИИ УГЛЕЙ, В АКТИВНУЮ МИНЕРАЛЬНУЮ ДОБАВКУ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2814954C2 |

| Способ переработки золошлаковых отходов тепловых электростанций для производства строительных изделий | 2017 |

|

RU2667940C1 |

| JP 5626420 B2, 19.11.2014. | |||

Авторы

Даты

2025-03-10—Публикация

2024-05-01—Подача