Изобретение относится к области переработки золошлаковых отходов (ЗШО) от сжигания углей тепловых электростанций.

В России и странах ближнего зарубежья подавляющее число угольных тепловых электростанций оборудованы системами гидрозолоудаления, по которым золошлаковая смесь в виде пульпы сливается в золошлакоотвалы ТЭС.

На сегодняшний день по оценкам экспертов в них складировано более 1,5 млрд тонн золошлаков, а занимаемая ими территория составляет примерно 28 тыс. га.

При этом степень утилизации и переработки ЗШО в России составляет по разным оценкам 10-12% от их текущего годового выхода, в то время как в наиболее развитых в этом отношении странах (США, Великобритания, Германия, Польша, Индия, Китай и другие) эта величина доходит до 70-100%.

Это приводит к переполнению золоотвалов, что на текущий момент является одной из серьезных проблем угольной электроэнергетики и имеет уже системный характер. Строительство же новых золоотвалов в нынешних условиях по ряду причин затруднено и представляется неэффективным путем решения проблемы золошлаковых отходов ТЭС.

Поэтому одной из важных задач угольной электроэнергетики на современном этапе является существенное повышение степени утилизации ЗШО с тем, чтобы разгрузить имеющиеся переполненные золоотвалы.

По своим физико-химическим характеристикам ЗШО представляют собой ценное минеральное сырье техногенного происхождения, которое во многих случаях способно заменить невозобновляемые природные ресурсы в различных областях применения, среди которых основными являются строительство, включая дорожное, и промышленность строительных материалов.

Однако основное требование потребителей к золошлаковым материалам, чтобы они были кондиционным продуктом и обладали гарантированными стабильными характеристиками и качеством, а не являлись просто отходом, который сейчас и предлагают в основном энергетики, включая сухую золу-унос, получаемую на некоторых ТЭС в имеющихся немногочисленных системах сухого золоудаления.

Получение кондиционных зольных продуктов является сегодня основным направлением решения проблемы золошлаковых отходов. Именно этот принцип заложен в основу предлагаемого изобретения.

Известен способ переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций, включающий механическое транспортирование отходов из отвалов, их разжижение, разделение разжиженной золошлаковой смеси по фракциям с требуемой для последующей утилизации крупностью золошлаковых частиц по меньшей мере на два потока, сгущение каждого потока с отделением полых микросфер и частиц несгоревшего угля, а также осветленной воды, и подачу обезвоженной массы каждой фракции на соответствующую утилизацию [1] - аналог.

Основным недостатком аналога [1] по отношению к заявляемому способу является то, что получаемые в результате его применения золошлаковые материалы по сути остаются сырьем и не являются полноценными кондиционными продуктами, требуя дальнейшей переработки по различным технологиям.

Известен способ переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций, работающих на каменноугольном топливе, включающий механическое транспортирование отходов из отвала, их разжижение, разделение разжиженной золошлаковой смеси по фракциям с требуемой для последующей утилизации крупностью золошлаковых частиц по меньшей мере на два потока, сгущение каждого потока с отделением полых микросфер и частиц несгоревшего угля, а также осветленной воды, и подачу обезвоженной массы каждой фракции на соответствующую утилизацию [2] - прототип.

Основным недостатком прототипа [2] по отношению к заявляемому способу в части получения подобного заявляемому продукта - подсушенной до остаточной влажности 5% золы - является то, что такой продукт является полуфабрикатом, по сути тем же сырьем для дальнейшей переработки, на что указывают и сами авторы.

Это существенно сужает возможности его дальнейшего использования, поскольку требует от потенциальных потребителей дополнительных материальных и финансовых затрат на доработку такого продукта.

Кроме того, использование на этапе подсушки золы до остаточной влажности 5% паровой сушилки в нынешних экономических условиях, когда пар в обязательном порядке отпускается потребителям по рыночным ценам, а не бесплатно (даже для внутренних нужд самой электростанции), как в то время, когда эта сушилка разрабатывалась, вряд ли будет экономически обоснованным, хотя и является интересным техническим решением.

Основным достигаемым результатом изобретения является получение в результате его применения, в отличие от прототипа, действительно кондиционного зольного продукта с гарантированными стабильными и воспроизводимыми характеристиками и качеством, который не требует дальнейшей доработки и в таком виде может использоваться по широкому спектру направлений - в качестве минеральной добавки при производстве цемента, в качестве добавки и наполнителя при производстве растворов и бетонных смесей, в сухих строительных смесях, в качестве минерального порошка при производстве асфальтобетонных смесей и в других областях.

По своим свойствам данный продукт является аналогом сухой золы-унос, которая применяется уже сейчас в вышеобозначенных отраслях промышленности. Однако в отличие от сухой золы, получаемой на российских станциях, которая является все тем же побочным золошлаковым отходом от производства электроэнергии, поскольку ее свойства и качество никак не контролируются ни производителями, ни продавцами, данный зольный продукт является полноценным кондиционным продуктом и товаром, производимым по строго выдерживаемой технологии на основании технических условий с гарантированным качеством и стабильными характеристиками.

Кроме того, в процессе переработки ЗШО с применением данного способа происходит реактивация - восстановление активных свойств - инертной золошлаковой массы, хранящейся в отработанной и осушенной секции золоотвала ТЭС.

Указанные эффекты достигаются за счет сушки и дополнительного измельчения до необходимой тонины помола высушенной до влажности менее 1% золошлаковой смеси (механическая активация) и добавления, при необходимости, на стадии измельчения в получаемый продукт органических добавок (химическая активация).

Данный способ переработки золошлаковых отходов включает на первом этапе заготовку сырья - золошлаковых смесей естественной влажности - из отработанной и осушенной секции золоотвала ТЭС и его механическое обезвоживание путем буртования на открытой площадке.

Использование таких отвальных золошлаковых смесей имеет определенные преимущества по сравнению с использованием золы-унос и золошлаковой смеси текущего выхода.

По мнению ряда исследователей со временем при нахождении в золоотвале происходит некоторое «усреднение» и «улучшение» характеристик золы.

Так по данным В.И. Жарко [3], в результате вылеживания в золоотвале зола гидроудаления содержит меньшее количество соединений серы и щелочных оксидов по сравнению с золой сухого отбора, которые естественным образом вымываются из частиц золы.

По данным О.Б. Высоцкой и И.Ю. Данилович [4], частицы несгоревшего топлива в отвальной золе характеризуются меньшей реакционной способностью за счет окисления, а также возможного вымывания из них гуминовых кислот, что в значительной степени снижает влияние их на водопотребность золы в бетонной смеси и коррозионную стойкость арматуры в железобетонных конструкциях.

То есть по содержанию технологически вредных примесей, которые нормируются в ГОСТе 25818-91 «Золы-уноса тепловых электростанций для бетонов. Технические условия», кондиционный продукт на основе отвальной золы гидроудаления более предпочтителен для использования его в производстве цемента, а также бетонов различных видов для бетонных и железобетонных конструкций.

Кроме того, за счет использования в качестве сырья «отлежавшейся» в выработанной и осушенной секции золоотвала золошлаковой смеси достигается дополнительный - экологический - эффект по конечному продукту - конечный продукт получается более экологически чистым по сравнению с аналогичными продуктами, получаемыми из золы или золошлаковой смеси ТЭС текущего выхода, в частности по содержанию тяжелых металлов, что было показано в [5].

Буртование золошлаковой смеси и выдерживание ее на открытой площадке (на золоотвале либо на складе сырья) позволяет снизить влажность исходного сырья до 25-30% в зависимости от начальной влажности, погодных условий, времени выдерживания. При том, что в естественном залегании в золоотвале влажность золошлаков может достигать 45-50%.

Механическое обезвоживание позволяет существенно снизить затраты энергоносителя (газа) на следующем этапе сушки материала в сушильном агрегате, что делает процесс экономически рентабельным.

На следующем этапе происходит сушка сырья до влажности менее 1% с разделением высушенного золошлакового материала по крайней мере на две фракции по гранулометрическому составу и дисперсности - мелкодисперсную фракцию с размером частиц в основном менее 50 мкм и оставшуюся более крупную фракцию с размером частиц более 50 мкм.

Это позволяет получить, во-первых, стабильные характеристики конечного продукта по влажности (примерно 0,2-0,5%) и, во-вторых, разделить уже на этапе сушки высушенный материал, по крайней мере, на два разных продукта по гранулометрическому составу и дисперсности, первый из которых - мелкодисперсный - уже можно использовать как полностью готовый продукт.

На заключительном этапе происходит реактивация - восстановление активных свойств - высушенного золошлакового материала и придание ему заданных кондиционных свойств. Это достигается за счет помола материала до заданной тонины и, при необходимости, добавления на стадии помола органических добавок для придания конечному продукту специальных свойств.

Отличительным признаком является то, что для реактивации золошлакового материала и придания ему заданных свойств используется метод ударной активации с применением измельчительного комплекса ударно-центробежного типа со встроенным классификатором.

Использование метода ударной активации позволяет за счет характерной формы зерна, получаемого в результате раскола измельчаемых частиц, характеризуемого зазубренными краями, увеличить удельную поверхность конечного продукта. При этом гранулометрический спектр частиц остается в относительно узком диапазоне, определяемом параметром классификатора (заданным максимальным размером частиц), то есть спектр частиц не перегружен мелкодисперсной фракцией, характерной, например, для метода стирания, который используется, в частности, в шаровых мельницах.

Это, в свою очередь, позволит снизить водопотребность смеси при применении получаемого продукта, например, в качестве минеральной добавки в цементах, растворах, бетонах.

Таким образом, настройка параметра классификатора (максимального размера помола частиц) позволяет получить определенные значения удельной поверхности, определенный гранулометрический состав продукта и, как следствие, определенную насыпную плотность, то есть придавать получаемому продукту определенные кондиционные свойства.

В таблице 1 приведены характеристики двух разных кондиционных продуктов переработки ЗШО от сжигания углей двух разных ТЭС, полученных по данному способу, в сравнении с аналогом - сухой золой-унос Рязанской ГРЭС.

Помимо того, что такой способ позволяет получить действительно кондиционный продукт с заданными параметрами по влажности, дисперсности, гранулометрическому составу, насыпной плотности, реализуемая в нем технология позволяет в определенной мере нивелировать различия в гранулометрическом, химическом и фазово-минералогическом составах исходного золошлакового сырья, полученного от сжигания различных марок и типов углей на разных ТЭС.

Такой эффект был отмечен при проведении лабораторных исследований свойств образцов кондиционных зольных продуктов, полученных из золошлаковых смесей от сжигания кузнецких (филиал ТЭЦ-22 ОАО «Мосэнерго») и бурых подмосковных (филиал Рязанская ГРЭС ОАО «ОГК-2») углей при испытаниях их в качестве минеральных добавок в цемент и бетон в Испытательном центре ГУП «НИИМосстрой».

Полученные результаты по испытаниям на прочность с использованием разных кондиционных зольных продуктов (пробы 3 и 5) оказались достаточно близки, несмотря на различия по гранулометрическому, химическому и фазово-минералогическому составам исходного сырья, из которого они были получены.

При этом следует заметить, что тонина помола пробы 3 (помол под минеральный порошок) отличалась от того же показателя для пробы 5 (минеральная добавка), чем видимо и можно объяснить расхождения и чуть более низкие показатели по прочности у пробы 3.

Отмеченный эффект требует, однако, более детального исследования.

Результаты приведены в таблице 2 и проиллюстрированы на рис. 1, где приведена зависимость прочности на сжатие стандартного цементно-песчанного раствора от содержания золы для разных добавок.

Одним из отличительных признаков данного способа является использование на стадии сушки сушильного барабана со специальной конструкцией задней камеры, что позволяет снизить эффект пылевыноса частиц мелкой фракции золошлаковой смеси и решить таким образом одну из технических проблем, возникающих при промышленной реализации данного способа - проблему пылевыноса.

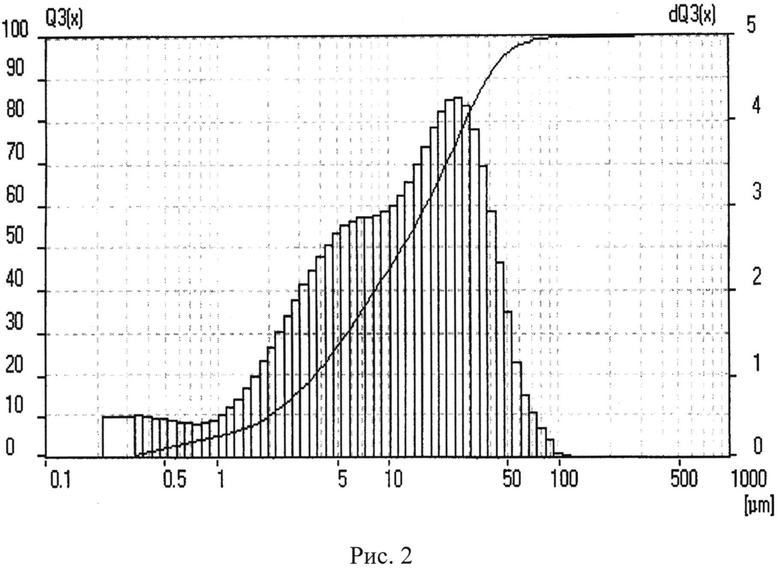

Проведенные тестовые испытания в испытательном центре производителя сушильного оборудования показали, что при максимальном пылевыносе до 60% (зависит от гранулометрического состава исходного сырья и динамического режима сушки) основная часть вылетающих в систему аспирации частиц имеет диаметр в основном не более 50 мкм.

При этом значение удельной поверхности, полученное при лабораторных исследованиях этой фракции по методу лазерной гранулометрии, достигало значения почти 640 м2/кг.

Это означает, что эта фракция может быть использована как отдельный тонкодисперсный продукт или, при необходимости, возвращаться в систему измельчения вместе с основным продуктом для дополнительной активации.

На рис. 2 показан спектр частиц мелкодисперсной фракции высушенной золошлаковой смеси, оседающей в системе аспирации сушильного комплекса, полученный методом лазерной гранулометрии (ось X - размер частиц в мкм, ось Y1 - интегральный выход в %, ось Y2 - доля частиц в относительных единицах).

Предложенный способ в промышленном масштабе может быть реализован по следующей схеме.

Сырье на завод доставляется автосамосвалами из золоотвала ТЭС и складируется на складе сырья в буртах.

Со склада в производство сырье забирается ковшовым автопогрузчиком и засыпается в приемный бункер с колосниковой решеткой.

Из бункера посредством ленточного питателя материал транспортируется в сушильный барабан, оснащенный газовой горелкой, где производится сушка сырья до влажности 0,5%. После прохождения барабана высушенный материал выгружается в шнековый транспортер.

Теплоноситель (смесь дымовых газов с воздухом), используемый для сушки материала, проходя через барабан, уносит мелкие частицы в систему аспирации, которая состоит из высокопроизводительного рукавного фильтра. Задняя камера сушильного барабана сконструирована специальным образом для снижения пылевыноса, в результате чего в систему аспирации попадает мелкодисперсная фракция зольной составляющей исходной смеси с размером частиц в основном менее 50 мкм. Этот материал оседает в рукавном фильтре и представляет собой отдельный готовый продукт - тонкодисперсную минеральную добавку.

Системой пневмотранспорта этот продукт подается на склад готовой продукции в отдельный силос либо, при необходимости, может подаваться вместе с основным продуктом в измельчительный комплекс. Очищенный воздух выбрасывается в атмосферу.

Материал их шнекового транспортера поступает в ковшовый элеватор и транспортируется в распределительный бункер. В бункере ленточным питателем материал дозируется и подается в измельчительный комплекс, состоящий из центробежной мельницы, классификатора, циклонов и рукавного фильтра.

Этот узел является центральным с точки зрения реализации заявляемого способа и его отличительной особенностью, поскольку здесь происходит реактивация продукта - восстановление его активных свойств, а также определяются кондиционные свойства конечного зольного продукта путем задания параметров и режима его помола.

Реактивация осуществляется механическим способом по методу ударной активации и химическим путем добавления в продукт в процессе измельчения органических добавок.

Конечные характеристики кондиционного зольного продукта задаются настройкой параметров классификатора и определяются тониной помола.

Материал после мельницы осаждается в циклонах. Воздух после циклонов проходит дополнительную очистку в рукавном фильтре. Продукты аспирации и помола объединяются шнеком.

Готовый продукт выгружается из бункера, находящегося под циклонами комплекса, и системой пневмотранспорта подается на силосный склад, откуда отгружается потребителям.

В результате реализации заявленного способа по такой схеме можно получить кондиционный зольный продукт гарантированного качества и со стабильными заданными характеристиками, который в зависимости от параметров может быть использован в качестве минеральной добавки, кремнеземистого наполнителя, минерального порошка, модификатора бетона по широкому спектру направлений в строительстве, включая дорожное, промышленности строительных материалов, а также смежных областях.

Внедрение этого способа для переработки золошлаковых отходов ТЭС будет способствовать не только решению проблемы освобождения золоотвалов угольных электростанций, но и является примером ресурсосберегающих технологий, поскольку позволяет экономить природные невозобновляемые материалы, применяемые в строительной области (песок, известняк и другие), используя вместо них техногенные ресурсы-заменители.

Список литературы

1. Способ и технологическая линия для переработки золошлаковых отходов из отвалов системы гидроудаления тепловых электростанций. Патент RU 2363885 C1, приоритет от 11.01.2008 - аналог.

2. Козлов И.М., Чернышев Е.В., Кочуров С.Н., Ильин В.А., Бровкин Б.А. Применение новых технологий при переработке золошлаковых отходов на ТЭЦ-22 ОАО «Мосэнерго». Электрические станции. 2005 г., №11 - прототип.

3. Жарко В.И. Ресурсная база минеральных добавок для производства цемента. Международный строительный форум «Цемент. Бетон. Сухие смеси». Москва, Экспоцентр, 27-29 ноября 2012 г.

4. Данилович И.Ю., Высоцкая О.Б., Варсанова Г.В. Использование зол с повышенным содержанием несгоревшего топлива в строительных материалах и изделиях. Сборник докладов Всесоюзной научно-технической конференции «Бетоны на основе золы и шлака ТЭС и комплексное их использование в строительстве» / Под общей редакцией С.И. Павленко. Сентябрь 1990 г., Новокузнецк, СССР // Новокузнецк, Издательство Госстроя СССР, 1990 г., том 1, с. 80-97.

5. Иваныкина О.В., Журавлева Н.В. Изучение токсичности отходов предприятий топливно-энергетического комплекса Кемеровской области. 5-я Международная конференция «Сотрудничество для решения проблемы отходов» 2-3 апреля 2008 г., Харьков, Украина.

Изобретение относится к области переработки золошлаковых отходов от сжигания углей тепловых электростанций. Основным достигаемым результатом изобретения является получение в результате его применения кондиционных зольных продуктов с гарантированными стабильными и воспроизводимыми характеристиками и качеством, которые могут использоваться в строительстве и промышленности строительных материалов по широкому спектру направлений - в качестве минеральной добавки при производстве цемента, в качестве добавки и наполнителя при производстве растворов и бетонных смесей, в сухих строительных смесях, в качестве минерального порошка при производстве асфальтобетонных смесей и в других областях. Основной результат достигается путем сушки исходного золошлакового сырья из отработанной секции золоотвала ТЭС и дополнительного измельчения высушенного материала на измельчительном комплексе ударно-центробежного типа со встроенным классификатором, в результате чего происходит реактивация - восстановление активных свойств - и придание материалу заданных кондиционных свойств. 2 з.п. ф-лы, 2 ил., 2 табл.

1. Способ переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций с целью получения кондиционных зольных продуктов, включающий заготовку сырья - золошлаковых смесей естественной влажности - из отработанной и осушенной секции золошлакоотвала ТЭС, механическое обезвоживание сырья путем буртования на территории золоотвала или на площадке складирования до влажности 25-30%, принудительную сушку сырья в сушильном агрегате до конечной влажности менее 1% с разделением в процессе сушки высушенного материала по крайней мере на две фракции, отличающийся тем, что дополнительно проводят реактивацию - восстановление активных свойств - высушенного золошлакового материала и доводят его до кондиционных свойств - придают определенные гарантированные стабильные характеристики - путем измельчения материала до заданной тонины помола, которая определяется конечным назначением получаемого в результате измельчения кондиционного зольного продукта (механическая активация) и при необходимости добавлением на стадии помола химически активных добавок для придания специальных свойств конечному кондиционному зольному продукту (химическая активация).

2. Способ по п. 1, отличающийся тем, что для активации высушенной золошлаковой смеси и придания кондиционных свойств конечному зольному продукту применяется метод ударной активации с использованием измельчительного комплекса ударно-центробежного типа со встроенным классификатором, который позволяет регулировать и контролировать основные характеристики продукта, прежде всего такие, как гранулометрический состав, дисперсность, насыпная плотность, а также задавать эти характеристики в процессе производства в зависимости от требований к конечному продукту.

3. Способ по п. 1, отличающийся тем, что на этапе принудительной сушки сырья используется сушильный агрегат барабанного типа со специальной конструкцией задней камеры для снижения выноса из барабана мелкодисперсной зольной составляющей исходной золошлаковой смеси и выделения фракции с размером частиц в основном не более 50 мкм, которая уносится отработанными дымовыми газами из сушильного агрегата и улавливается в системе аспирации, и которая, в свою очередь, в зависимости от требований к конечному продукту может использоваться либо как отдельный продукт, либо, при необходимости, направляться на дополнительный помол и активацию в измельчительный комплекс.

| КОЗЛОВ И.Н | |||

| и др | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ИЗ ОТВАЛОВ СИСТЕМЫ ГИДРОЗОЛОУДАЛЕНИЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2008 |

|

RU2363885C1 |

| RU 2010101189 A, 20.07.2011 | |||

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2489214C1 |

| DE 4117444 A1, 03.12.1992. | |||

Авторы

Даты

2015-11-20—Публикация

2014-05-30—Подача