Изобретение относится к способам термической обработки металлов, в частности к способам получения износостойких структур при изготовлении рабочих органов почвообрабатывающих орудий.

Известны высокоэнергетические лазерные и электроннолучевые импульсные обработки с эффективным модифицированием структуры приповерхностного слоя изделий из различных материалов (Ivanov Y.F., Rotshtein V.P., Proskurovsky D.I., Qrlov P.V., Polestchenko K.N., Ozur G.E., Goncharenko I.M. Pulsed electronbeam treatment of WC-TiC-Co hard-alloy cutting tools: wear resistance and microstructural evolution // Surface and coating technology, 2000. - V. 125. - P. 255-256). Сверхвысокие скорости нагрева (до 106 град/с) тонкого приповерхностного слоя материала (10-1 мм для лазерного и 10-4-10-3 мм для электронного пучков) до закритических температур и формирование предельных градиентов температуры (до 107-108 град/м), обеспечивающих охлаждение приповерхностного слоя за счет теплоотвода в основной объем материала со скоростью 104-109 град/с, определяют необходимые условия образования в приповерхностном слое неравновесных структурно-фазовых состояний. Последние характеризуются более высокими значениями плотности и дисперсности внутренней структуры по сравнению с исходным состоянием материала.

К недостаткам аналога следует отнести низкую стабильность получения равномерной глубины отбела поверхности чугунных рабочих органов почвообрабатывающих орудий.

Известен способ лазерного упрочнения полой металлической заготовки, включающий воздействие лазерным лучом непрерывного действия на поверхность заготовки с образованием расплавленного слоя металла, воздействие лазерным лучом непрерывного действия осуществляют на по меньшей мере одну локальную зону металлической заготовки на заданную глубину с образованием на внешней и внутренней поверхностях стенки заготовки локальных зон переплава с функциональным градиентным слоем, при этом в начале переплава плавно увеличивают мощность лазерного луча от 2 до 10 кВт в течение 200 миллисекунд и плавно уменьшают мощность лазерного луча с 10 кВт до 0 за 400 миллисекунд в конце локального переплава, локальными зонами являются зоны детали, которые при работе подвергают фрикционному, коррозионному, эрозионному износу, металлическую заготовку при необходимости снятия напряжений после локального переплава дополнительно подвергают термической обработке печной или ТВЧ, источник лазерного луча используют в виде волоконного лазера, или твердотельного лазера, или СО2 - лазера, или диодного лазера, для заготовок толщиной свыше 8 мм для равномерности наружного и внутреннего участков переплава может применяться заглубление фокуса в диапазоне 1-4 мм (Патент РФ №2640516 C1, C21D 1/09, B23K 26/354, 09.01.2018 г).

К недостаткам аналога следует отнести то, что способ не предусматривает термообработку металлических поверхностей.

Известен способ обработки изделий из керамики на основе диоксида циркония. Суть способа заключается в том, что после спекания керамики на основе диоксида циркония, стабилизированного оксидом иттрия, поверхность облучают 1-10 импульсами пучка электронов с энергией 15-30 кэВ, длительностью импульса 30-100 мкс и плотностью 40-100 А/см2 (Патент РФ №2287503 C1, С04В 41/80, С04В 35/48, 20.11.2006 г.).

К недостаткам аналога следует отнести то, что способ не предусматривает термообработку металлических поверхностей.

В качестве прототипа выбран способ лазерной обработки пластически деформирующего инструмента из оксидной циркониевой керамики, при котором поверхность инструмента подвергают импульсному лазерному воздействию, каждая пачка импульсов которого формирует пятно лазерного луча с определенной мощностью пучка на образце, с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,1 до 0,9, при этом обработку проводят с частотой следования импульсов от 120 до 130 кГц, числом импульсов в пачке более 95 и мощностью пучка на образце от 12 до 13 Вт, поверхность инструмента подвергают импульсному лазерному воздействию с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,3 до 0,5. (Патент РФ №2612182 C1, С04В 41/91, В21С 3/02, 02.03.2017).

Недостатками прототипа является отсутствие условий для формирования стабильного по глубине отбеленного поверхностного слоя по всей поверхности режущей части рабочих органов.

Технической задачей данного изобретения является - повышение износостойкости и эксплуатационных характеристик лезвий рабочих органов почвообрабатывающих орудий.

Технический результат - получение заданной стабильной глубины чистого отбеленного слоя глубиной 0,1 мм в режущей части рабочих органов почвообрабатывающих орудий из высокопрочного чугуна, повышение твердости.

Технический результат достигается способом лазерного термоупрочнения, при котором поверхность инструмента подвергают лазерному воздействию, формируя пятно лазерного луча с определенной мощностью пучка на образце, с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,1 до 0,9, при этом обрабатывают поверхности режущих частей и лезвий рабочих органов из высокопрочного чугуна ВЧ 50 многоканальным СО2 - лазером непрерывным режимом работы, формируют пятно лазерного луча на образце мощностью Р=1,8 кВт, при этом диаметром пятна излучения в зоне обработки формируют равным d=9 мм, обрабатывают со скоростью перемещения υ=450 мм/с и коэффициентом перекрытия пятна лазерного луча 0,3.

Отличительные существенные признаки, влияющие на достижение заявленного технического результата:

- обработку проводят лезвий рабочих органов почвообрабатывающих орудий из высокопрочного чугуна ВЧ 50;

- получение отбела осуществляли многоканальным СО2 - лазером непрерывным режимом работы, мощностью пучка на образце W=1,8 кВт, диаметром пятна излучения в зоне обработки d=9 мм, с коэффициентом перекрытия пятна лазерного луча 0,3 и скоростью перемещения υ=450 мм/с.

Оптимальные режимы способа определялись в процессе эксперимента на автоматизированном лазерно-технологическом комплексе АЛТКУ-3 (многоканальный СО2 - лазер).

Зональное структурирование отливок долота, обеспечивает их высокую износостойкость и сохранность остроты режущей кромки за счет высокой твердости отбеленного слоя и реализации эффекта самозатачивания при работе плуга, а также создает достаточный уровень сопротивления динамическим нагрузкам за счет бейнитной структуры в основном объеме детали.

Пример конкретного выполнения.

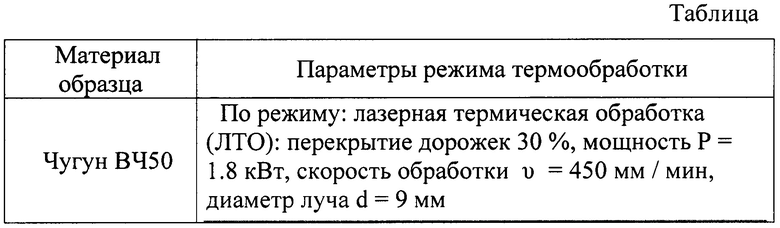

Исследование проводили на термически обработанных образцах (отливках) из чугуна ВЧ50. Режим термической обработки приведен в таблице.

Полученные в результате термической обработки структуры исследовали с помощью металлографического микроскопа «Neophot-21» на микрошлифах, травленых 4% ниталем. Локальную твердость упрочненных зон и отдельных структурных составляющих определяли с помощью прибора ПМТ-3. Общую твердость по Роквеллу, а также ударную вязкость по Шарпи определяли стандартными методами по ГОСТ 9012-59, 9013-59 и 9454-78 соответственно. Микротвердость отбеленного ледебуритного слоя, сформированного на чугуне была примерно Н50=10210±1403 МПа. В процессе лазерного термоупрочнения удалось получить отбеленный слой глубиной 0,1 мм.

Таким образом, заявленный способ лазерного термоупрочнения обеспечивает получение заданной стабильной глубины чистого отбеленного слоя глубиной 0,1 мм в режущей части рабочих органов почвообрабатывающих орудий из высокопрочного чугуна, повышение твердости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения износостойкости рабочих органов из высокопрочного чугуна CO - лазером | 2019 |

|

RU2711389C1 |

| Способ получения отбеленного слоя на поверхности рабочих органов из высокопрочного чугуна | 2019 |

|

RU2700898C1 |

| Способ термообработки режущего инструмента из высокопрочного чугуна для разработки грунтов | 2019 |

|

RU2700900C1 |

| Способ термообработки высокопрочного чугуна оптическим квантовым генератором | 2019 |

|

RU2700899C1 |

| Способ восстановления рабочих органов глубокорыхлителей | 2020 |

|

RU2739052C1 |

| Способ восстановления рабочих органов орудий для разделки почвогрунтов | 2020 |

|

RU2737691C1 |

| Способ восстановления с упрочнением долот глубокорыхлителей | 2020 |

|

RU2739075C1 |

| Способ восстановления ресурса рабочих органов для почвообработки | 2020 |

|

RU2739049C1 |

| Способ повышения работоспособности рабочих органов для почвообработки | 2020 |

|

RU2739045C1 |

| Способ восстановления рабочих органов почвообрабатывающих машин | 2020 |

|

RU2752724C1 |

Изобретение относится к способу термической обработки металлов и может быть использовано для получения износостойких структур при изготовлении рабочих органов почвообрабатывающих орудий из высокопрочного чугуна ВЧ 50. Поверхность инструмента подвергают лазерному воздействию с мощностью пучка Р=1,8 кВт и с коэффициентом перекрытия пятна лазерного луча 0,3. Используют многоканальный СО2-лазер с непрерывным режимом работы. Формируют пятно лазерного луча диаметром d=9 мм. Скорость перемещения луча составляет υ=450 мм/с. Технический результат заключается в получении чистого отбеленного слоя высокой твердости глубиной 0,1 мм. 1 табл., 1 пр.

Способ лазерного термоупрочнения, включающий лазерное воздействие на поверхность инструмента, при этом формируют пятно лазерного луча с определенной мощностью пучка, отличающийся тем, что обрабатывают поверхность режущих частей и лезвий рабочих органов инструмента из высокопрочного чугуна ВЧ50 многоканальным СО2-лазером с непрерывным режимом работы, формируют пятно лазерного луча с мощностью пучка Р=1,8 кВт, при этом диаметр пятна лазерного луча в зоне обработки формируют равным d=9 мм, обрабатывают со скоростью перемещения υ=450 мм/с и коэффициентом перекрытия пятна лазерного луча 0,3.

| Способ термической обработки изделий из чугуна | 1988 |

|

SU1668417A1 |

| Способ термической обработки металлических изделий | 1987 |

|

SU1479526A1 |

| Способ термической обработки стальных изделий и устройство для его осуществления | 1987 |

|

SU1507815A1 |

| Способ термического упрочнения поверхности металлических изделий | 1985 |

|

SU1262956A1 |

| ТАМПОНАЖНЫЙ СОСТАВ (ВАРИАНТЫ) | 2008 |

|

RU2386661C1 |

Авторы

Даты

2019-09-23—Публикация

2019-04-23—Подача