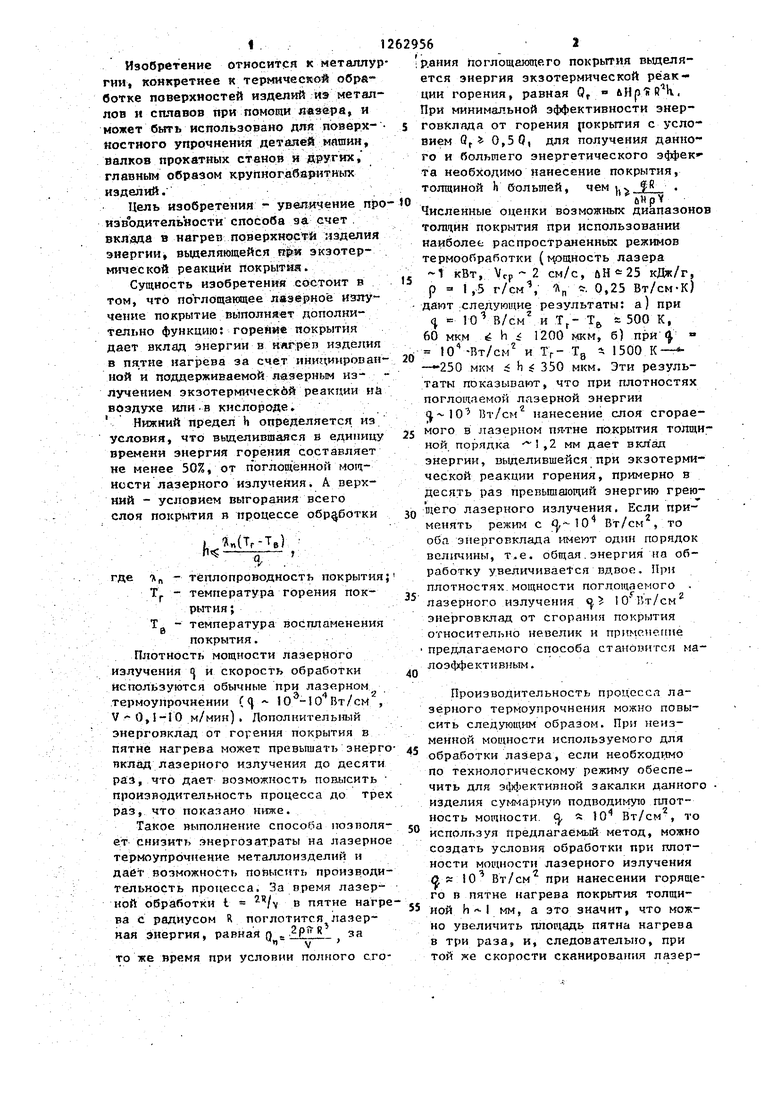

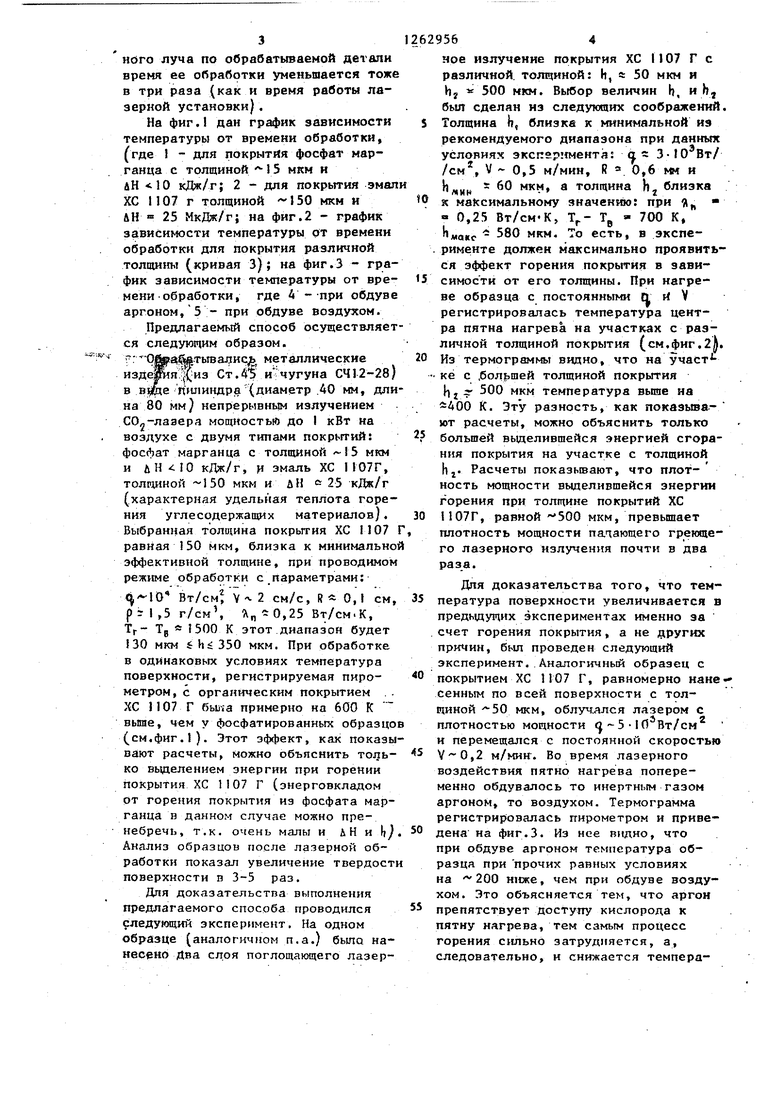

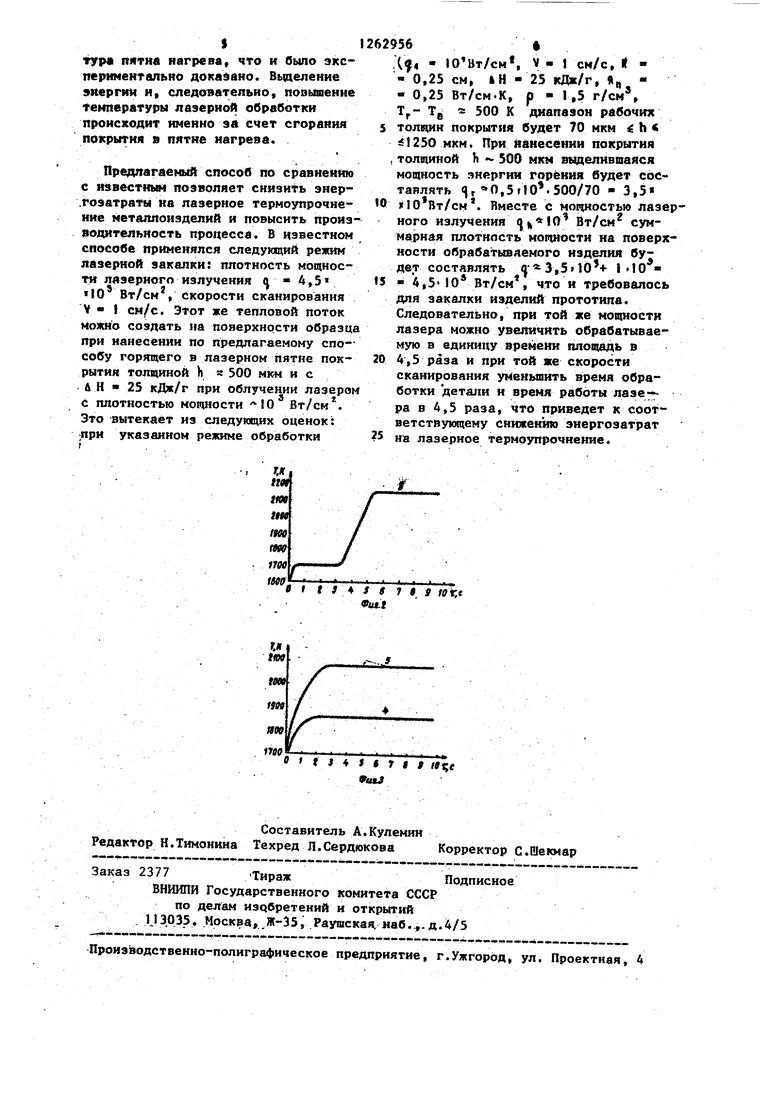

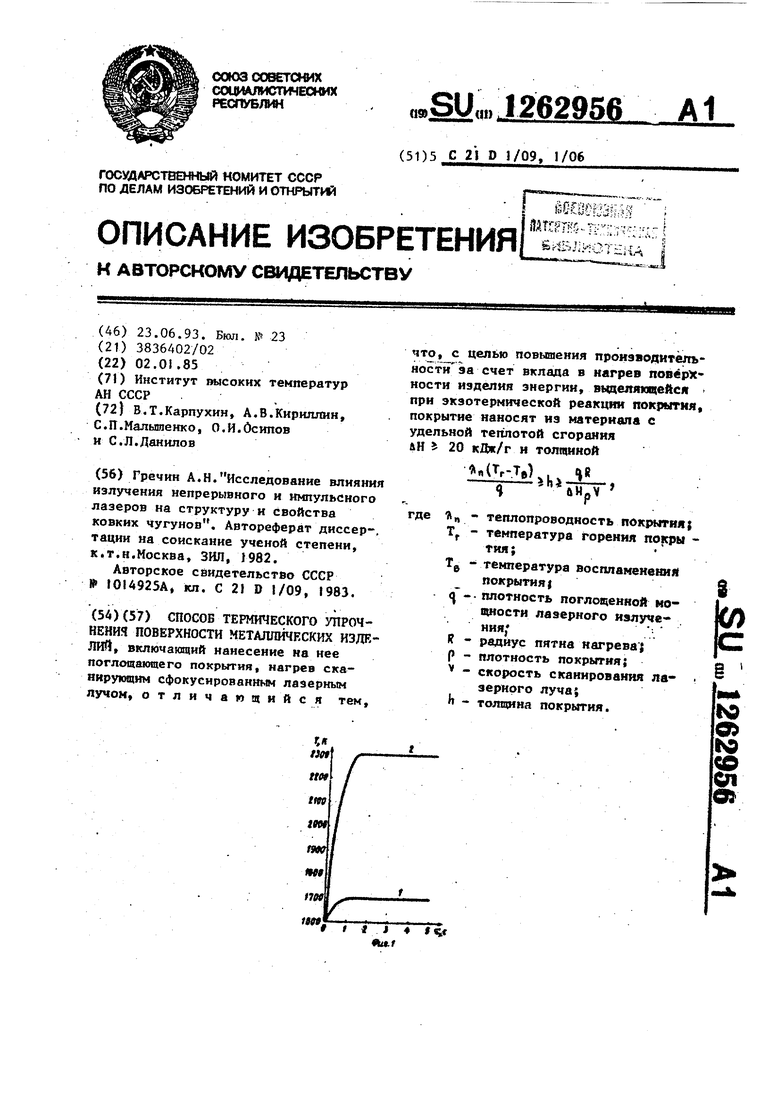

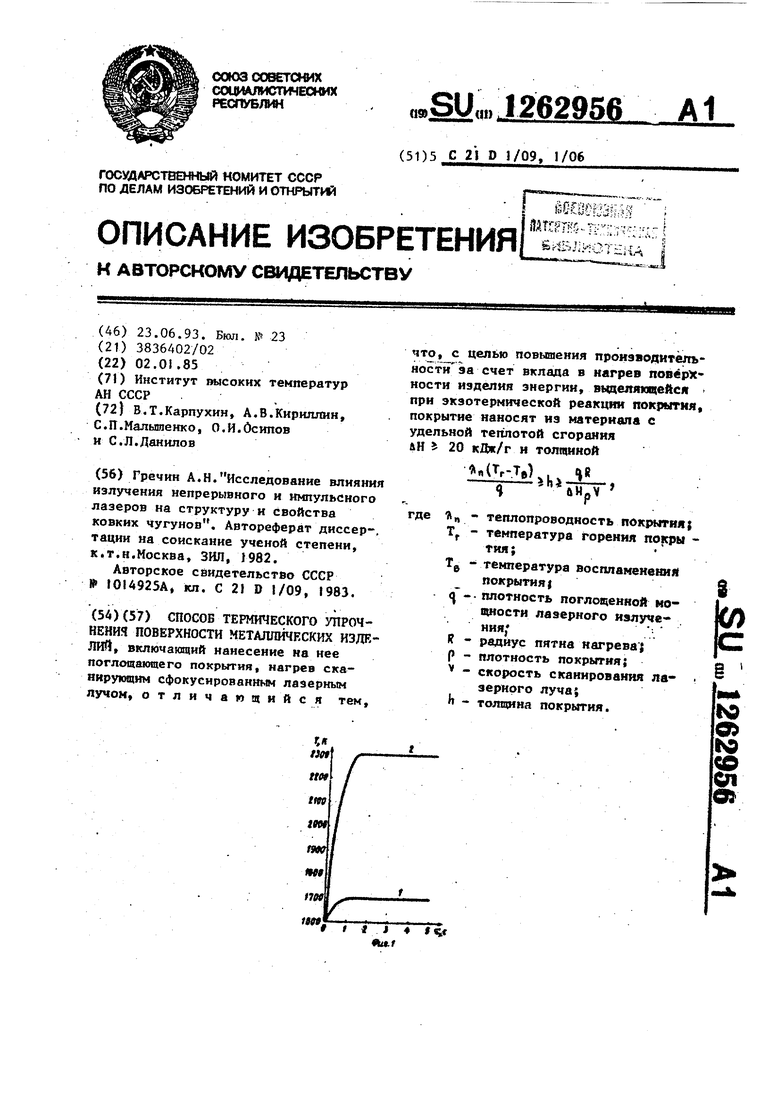

Изобретение относится к металлу гии, конкретнее к термической обработке поверхностей изделий иэ метал лов и сплавов при помощи йвзйра, и может быть использовано для поверхмостного упрочнения детйлёй машин, валков прокатных станов и других, главным образом крупногабаритньгх изделий. Цепь изобретения - увеличение пр извЪдительности способа за счет вклада в нагрев поверхности изделия энергии выделяющейся REf« экзотермической реакции йокрытня. Сущность изобретения состоит в том, что поглощающее лазерное излучение покрытие выполняет дополнительно функцию: горение покрытия дает вклад энергии в нягреп изделия в пятне нагрева за счет инидиусрован ной и поддерживаемой лазерньм излучением экзотермический реакции и& воздухе или-в кислороде. Нижний предел Ь определяется из условия, что выделившаяся в единицу времени знергия горения составляет не менее 50%, от поглофниой мощности лазерного излучения. А верхний - условием выгорания всего слоя покрытия в процессе обработки «п(Тг-Тв) теплопроводность покрытия температура горения покрытия ; температура воспламенения покрытия. Плотность мощности лазерного излучения (J и скорость обработки используются обычные при лазерном термоупрочнении ( - 0 -10 Вт/сМ V - 0,1-10 м/мин), Дополнительный энерговклад от горения покрытия в пятне нагрева может превьпиать энерг пкл|зд лазерного излучения до десяти раз, что дает возможность повысить производительность процесса до тре раз, что показано штае. Такое выполнение способа позволя ет снизить энергозатраты на лазерно термоупрЬчнение металлоизделий и дает возможность повысить производи тельность процесса. За время лазерной обработки t /v в пятне наГр ва с радиусом R поглотится лазер2р1ГКкая энергия, равная п то же время при условии полного сго р.ания поглощающего покрытия выделяется энергия экзотермической реакции горения, равная Q, uHp/JR K. При минимальной эффективности энерговклада от горения рокрыгия с условием Qf , для получения данно го и большего энергетического эффек та необходимо нанесение покрытия, толщиной Ь большей, чем i,S u«pV Численные оценки возможных диапазонов ТОЛ1ЦИН покрытия при использовании наиболее распространенных режимов термообработки (г щность лазера кВт, Vcp 2 см/с, кДж/г, 1,5 г/см, -Лп . 0,25 Вт/смК) Р , дают следующие результаты: а) при ( 10 В/см и Tj- Т t 500 К, 60 мкм h i 1200 мкм, б) при «j, Ю -Вт/см и Тр- Тд 1500 мкм :S Ь 350 мкм. Эти результаты показывают, что при плотностях поглощаемой лазерной энергии Вт/см нанесение слоя сгораемого в лазерном пя-тне покрытия толщиной порядка ,2 мм дает вклад энергии, выделившейся при экзотермической реакции горения, примерно в десять раз превышающий энергию греющего лазерного излучения. Если применять режим с t}, ВТ/см, то оба энергоЕклада имеют один порядок всл1гчины, т.е. общая, энергия на обработку увеличивается вдвое, При плотностях мощности поглощаемого . лазерного излучения } 5 10Вт/см энерговклад от сгорания покрытия относительно невелик и применепие предлагаемого способа стаионится малоэффективным. ПроизвоДительность процесса лазерного термоупрочнения можно повысить следующим образом. При неизменной мощности используемого для обработки лазера, если необход гмо по технологическому режиму обеспечить для з4х1 ективной закалки данного изделия суммарную подводиг-опо плотность мощности, с ft 10 Вт/см, то используя предлагаемый метод, можно создать условия обработки при плотности мощности лазерного излучения GS: 10 Вт/см при нанесении горящего в пятне нагрева покрытия толщиной h - I мм, а зто значнт, что можно увеличить площадь пятна нагрева в три раза, и, следовательно, при той же скорости сканирования лазерного луча по обрабатываемой детали время ее обработки уменьшается тоже в три раза (как и время работы лазерной установки). На фиг. дай график зависимости температуры от времени обработки, (где I - для покрытия фосфат марганца с толщиной 15 мкм и дН .10 кДж/г; 2 - для покрытия эмал ХС 1107 г толщиной 150 мкм и ЛН 25 МкДж/rj на фиг.2 - график зависимости температуры от времени обработки для покрытия различной толщины (кривая 3); на фиг.З - график зависимости температуры от времени обработки, где 4 --при обдуве аргоном,5 - при обдуве воздухом. Предлагаемый способ осуществляет ся следующим образом. r: Ofe i@ TbraaijHcyi металлические изДе|шя ; из Ст.f и чугуна СЧ12-28) в виде пшшндра (диаметр .40 мм, дли на 80 мм) непрерывным излучением СО -лааера мощиость до I кВт на воздухе с двумя типами покрытий: фосфат марганца с толщиной мкм и кДж/г, и эмаль ХС П07Г, толгчиной 150 мкм и ДН с 25 кДж/г (характерная удельная теплота горения углесодержащих материалов. Выбранная толщина покрытия ХС 1107 равная 150 мкм, близка к минимально эффективной толщине, при проводимом режиме обработки с параметрами: Вт/см У-ч 2 см/с, i ft 0,1 см р:г|,5 г/см, ,25 Вт/см.К, Т|-- Tj 500 К этот диапазон будет 130 мкм i hi 350 мкм. При обработке в одинаковых условиях температура поверхности, регистрируемая пирометром, с органическим покрытием . . ХС П07 Г бьша примерно на 600 К выше, чем у фосфатнрованных образцо (см.фиг.1). Этот эффект, как показы вают расчеты, можио объяснить только вьщелением энергии при горении покрытия ХС 1107 Г (энерговкладом от горения покрытия из фосфата марганца н данном случае можно пренебречь, т.к. очень малы и Д Н и Ij Анализ образцов после лазерной обработкн показал увеличение твердост поверхности в 3-5 раз. Для доказательства выполнения предлагаемого способа проводился следующий эксперимент. На одном образце (аналогичном п.а.) было нанесено Два слоя поглощающего лазермое излучение покрытия ХС П 07 Г с различной, толщиной: h, а 50 мкм и bj 500 мкм. Выбор величин h, и hj был сделан нэ следующих соображений. Толщина Ь, близка к минимальной из рекомендуемого диапазона при данных условиях 3Kcr:ep:fMeHTa; 4 3-10 Вт/ /см, V 0,5 м/мин, R . 0,6 км и «ик мкм, а толщина hj близка к максимальному значеното: при fl 0,25 Вт/смК, Тр 700 К, - 580 мкм. То есть, в эксперименте должен максимально проявиться эффект гореиия покрытия в зависимости от его толщины. При нагреве образца с постоянными & rf V регистрировалась температура центра пятна нагрева иа участках с различной толщиной покрытия (см.фиг.2. Из термограммы видно, что на участ кё с .большей толщиной покрытия }i 500 мкм температура выше иа АОО К. Эту разность, как показьшают расчеты, можно объяснить только большей выделившейся энергией сгорания покрытия на участке с толщиной hj. Расчеты показывают, что плотность мощности выделившейся энергии горения при толщине покрытий ХС П07Г, равной -500 мкм, превьш1ает плотность мощности падающего греющего лазерного излучения почти в два раза. Дпя доказательства того, что температура поверхности увеличивается в предыдущих экспериментах именно за счет горения покрытия, а не других причин, был проведен следующий эксперимент. Аналогичный образец с покрытием ХС 1107 Г, равномерно нанесенным по всей поверхности с толщиной 50 мкм, облучллся лазером с плотностью мощности Ю Вт/см и перемещался с постоянной скоростью ,2 м/мии. Во время лазерного воздействия пятно нагрева попеременно обдувалось то инертньм газом аргоном, то воздухом. Термограмма регистрировалась пирометром и приведена на фиг.З. Из нее видно, что при обдуве аргоном температура образца при прочих равных условиях на 200 ниже, чем при обдуве воздухом. Это объясняется тем, что аргон препятствует доступу кислорода к пятну нагрева, тем самым процесс гореиия сильно затрудняется, а, следовательно, и снижается темпера

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2165997C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЯДЕРНОЙ ЭНЕРГИИ (ЭНЕРГИИ РАДИОАКТИВНОГО РАСПАДА И/ИЛИ ДЕЛЕНИЯ) В ОПТИЧЕСКУЮ ЭНЕРГИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2729064C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2006 |

|

RU2345148C2 |

| СПОСОБ РАЗМЕРНОЙ ОБРАБОТКИ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2219029C1 |

| СПОСОБ ЛОКАЛЬНОГО НАГРЕВА ВНУТРЕННИХ ТКАНЕЙ ЧЕЛОВЕЧЕСКОГО ТЕЛА | 2006 |

|

RU2334530C2 |

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ МЕТАЛЛОВ | 2016 |

|

RU2619692C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ МОДИФИКАЦИИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2011 |

|

RU2486281C1 |

| ЛАЗЕРНАЯ УСТАНОВКА ДЛЯ АБЛЯЦИИ ТКАНЕЙ И ЛИТОТРИПСИИ | 2006 |

|

RU2318466C1 |

| Способ изготовления углеграфитовых изделий | 2016 |

|

RU2636536C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, включаклций нанесение на нее поглощающего покрытия, нагрев сканирукнцим сфокусированным лазерным лучом, отличаюгцийся тем. что носност при покр удел &Н где I t t 4 с целью повышения производительГ за счет вклада в ндгрев поверхи изделия знергии, вьщеляюцейся экзотермической реакции покрытия, ытие наносят из материала с ьной теплотой сгорания 20 кОж/г и толщиной п(Тг-.Т,) 1)8 г - теплопроводность покрытия; Т - температура гореиия покры Tg - температура воспламенения покрытия плотность поглощенной мощности лазерного излучения,.. радиус пятна нагрева; плотность покрытия; скорость сканирования лазерного луча} толщина покрытия. V

Авторы

Даты

1993-06-23—Публикация

1985-01-02—Подача