3150

Изобретение относится к термической обработке чугуна и стали концентрированным источником энергии и может быть использовано в машино- строении при изготовлении вальцов измельчителя гранул, например гранул комбикормов, в крупку.

Цель изобретения - повышение срок службы вальцов.

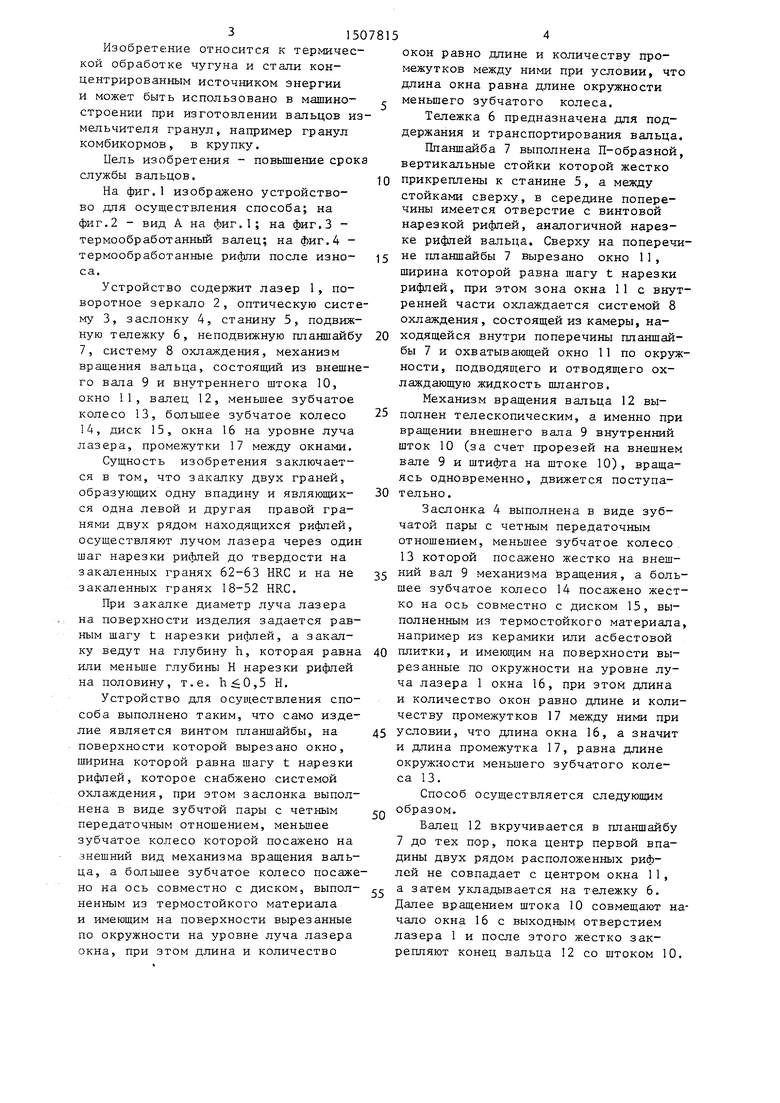

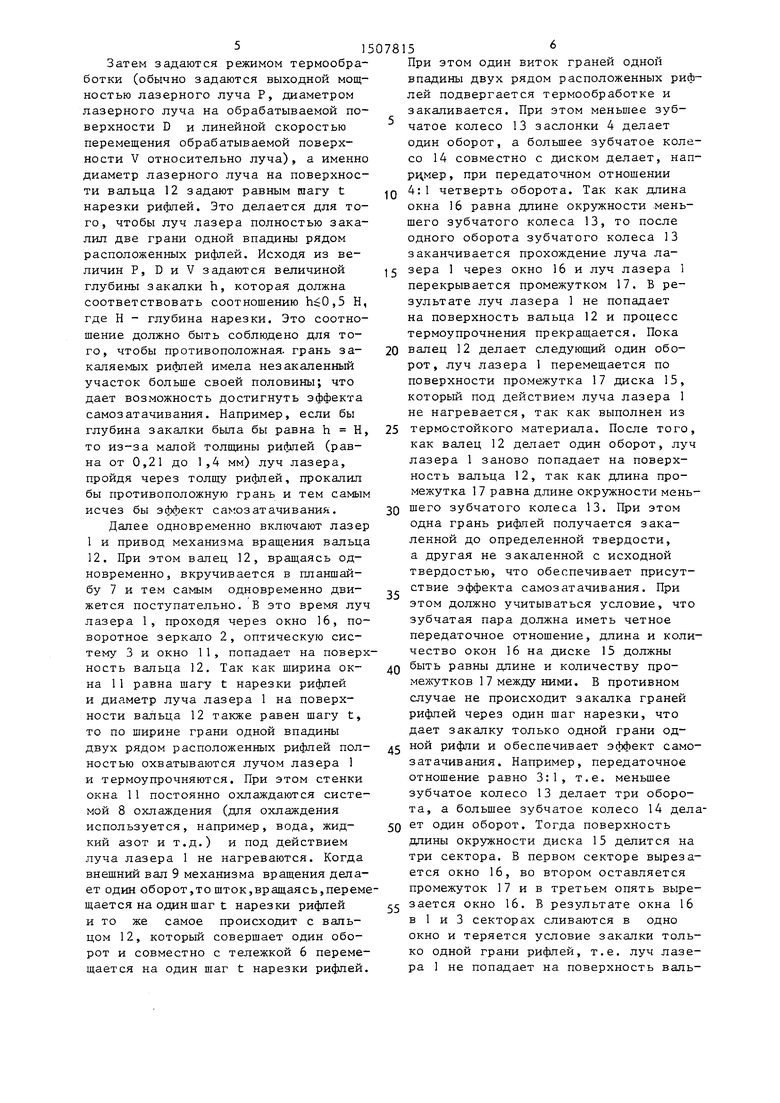

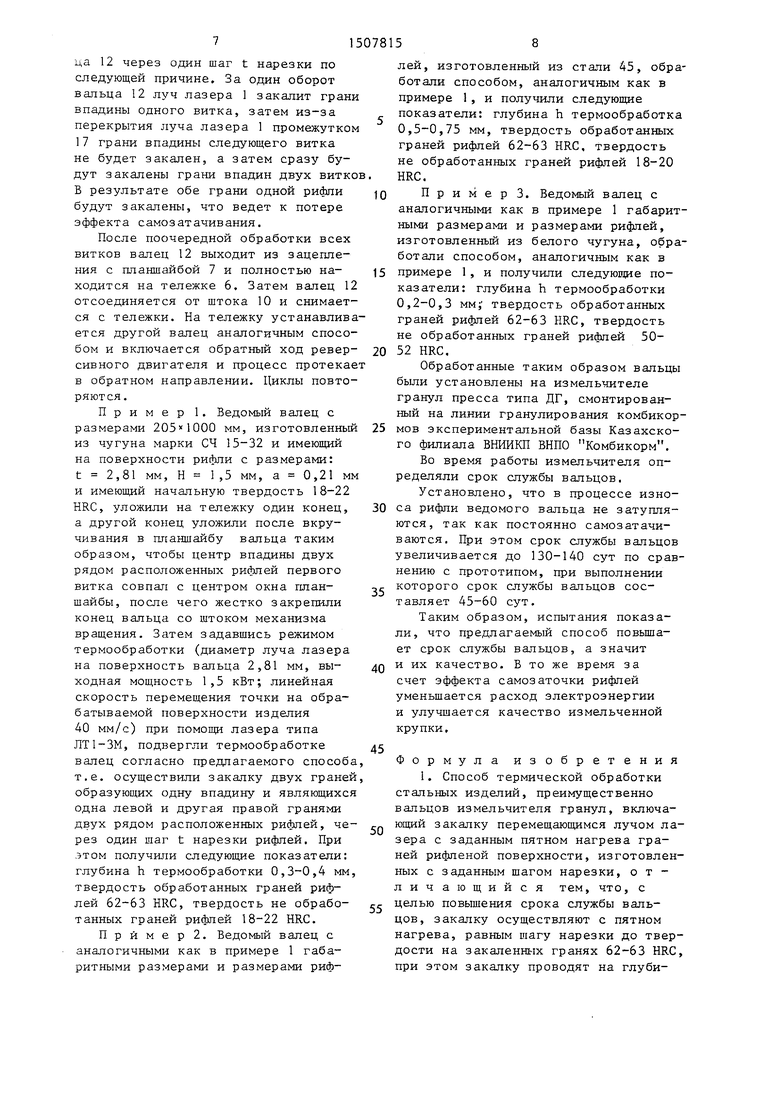

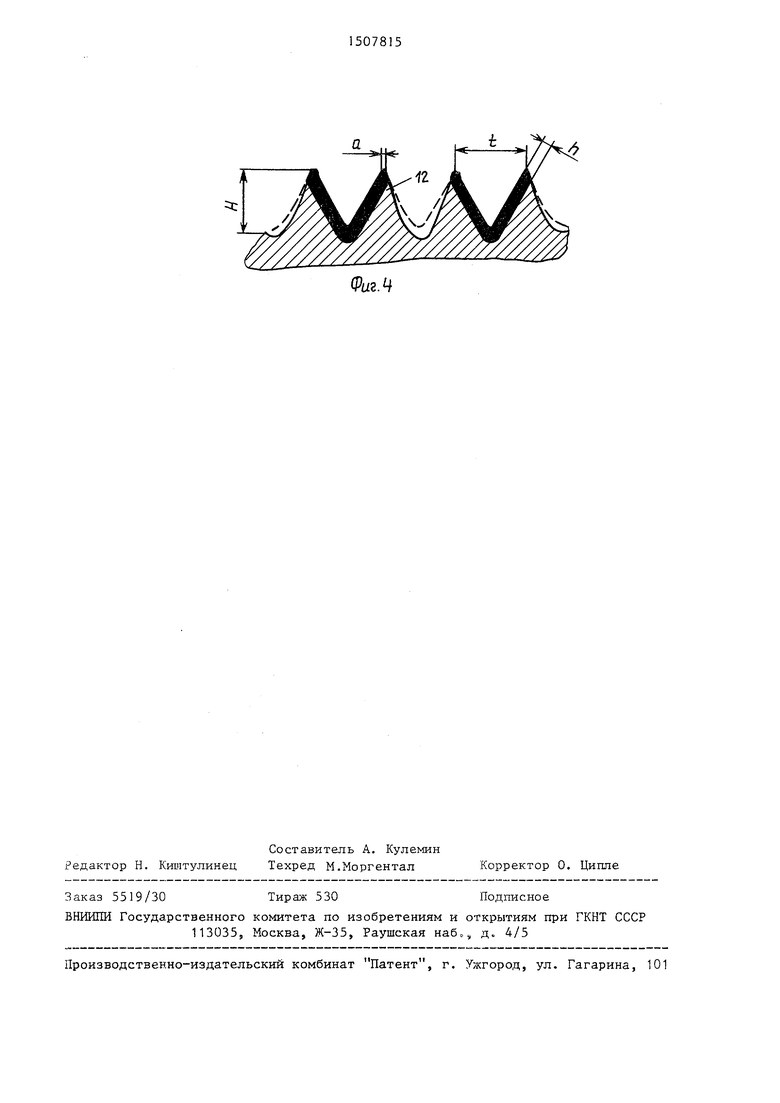

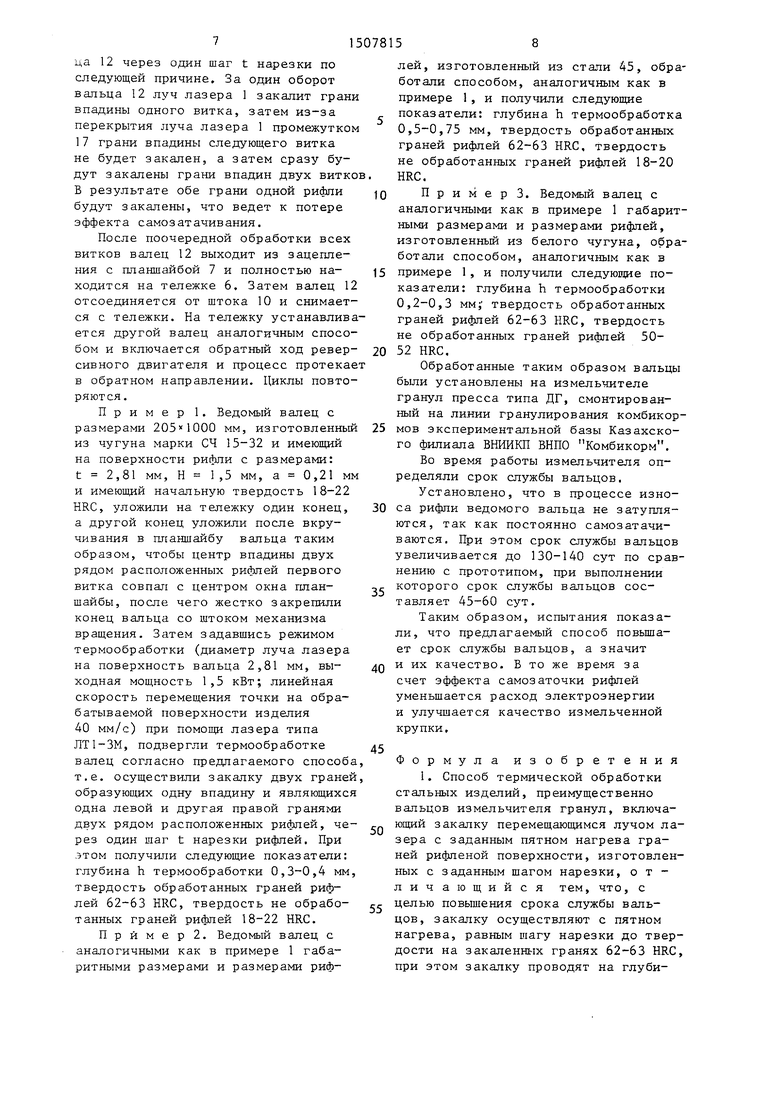

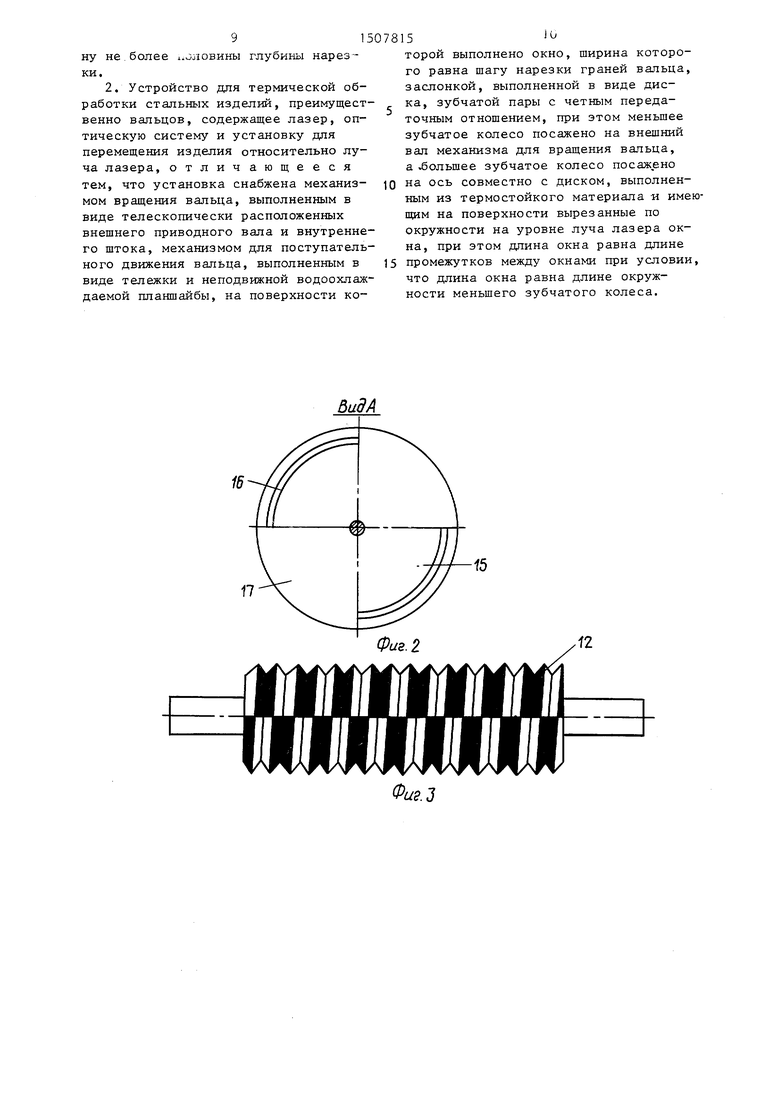

На фиг.1 изображено устройство- во для осуществления способа; на фиг.2 - вид А на фиг.1; на фиг.З - термообработанный валец; на фиг.4 - термообработанные рифли после изно- са.

Устройство содержит лазер 1, поворотное зеркало 2, оптическую систему 3, заслонку 4, станину 5, подвижную тележку 6, неподвижную планшайбу 7, систему 8 охлаждения, механизм вращения вальца, состоящий из внешнего вала 9 и внутреннего штока 10, окно 11, валец 12, меньшее зубчатое колесо 13, большее зубчатое колесо 14, диск 15, окна 16 на уровне луча лазера, промежутки 17 между окнами.

Суш;ность изобретения заключается в том, что закалку двух граней, образующих одну впадину и являющих- ся одна левой и другая правой гранями двух рядом находящихся рифлей, осуществляют лучом лазера через один шаг нарезки рифлей до твердости на закаленных гранях 62-63 HRC и на не закаленных гранях 18-52 HRC.

При закалке диаметр луча лазера на поверхности изделия задается равным шагу t нарезки рифлей, а закалку ведут на глубину h, которая равна или меньше глубины Н нарезки рифлей на половину, т.е. ,5 Н.

Устройство для осуществления способа выполнено таким, что само изделие является винтом планшайбы, на поверхности которой вырезано окно, ширина которой равна шагу t нарезки рифлей, которое снабжено системой охлаждения, при этом заслонка выполнена в виде зубчтой пары с четным передаточным отношением, меньшее зубчатое колесо которой посажено на знешний вид механизма вращения вальца, а большее зубчатое колесо посажено на ось совместно с диском, выпол- ненным из термостойкого материала и имеющим на поверхности вырезанные по окружности на уровне луча лазера окна, при этом длина и количество

окон равно длине и количеству промежутков между ними при условии, что длина окна равна длине окружности меньшего зубчатого ко.чеса.

Тележка 6 предназначена для поддержания и транспортирования вальца.

Планшайба 7 выполнена П-образной, вертикальные стойки которой жестко прикреплены к станине 5, а между

стойками сверху, в середине поперечины имеется отверстие с винтовой нарезкой рифлей, аналогичной нарезке рифлей вальца. Сверху на поперечине планшайбы 7 вырезано окно 11, ширина которой равна щагу t нарезки рифлей, при этом зона окна 11 с внутренней части охлаждается системой 8 охлаждения, состоящей из камеры, находящейся внутри поперечины планшайбы 7 и охватывающей окно 11 по окружности, подводящего и отводящего охлаждающую жидкость шлангов.

Механизм вращения вальца 12 выполнен телескопическим, а именно при вращении внешнего вала 9 внутренний шток 10 (за счет прорезей на внешнем вале 9 и штифта на штоке 10), вращаясь одновременно, движется поступательно .

Заслонка 4 выполнена в виде зубчатой пары с четным передаточным отношением, меньшее зубчатое колесо , 13 которой посажено жестко на внешний вал 9 механизма вращения, а большее зубчатое колесо 14 посажено жестко на ось совместно с диском 15, выполненным из термостойкого материала например из керамики или асбестовой плитки, и имеющим на поверхности вырезанные по окружности на уровне луча лазера 1 окна 16, при этом длина и количество окон равно длине и количеству промежутков 17 между ними при условии, что длина окна 16, а значит и длина промежутка 17, равна длине окружности меньшего зубчатого колеса 13.

Способ осуществляется следующим образом.

Валец 12 вкручивается в планшайбу 7 до тех пор, пока центр первой впадины двух рядом расположенных рифлей не совпадает с центром окна 11, а затем укладывается на тележку 6. Далее вращением штока 10 совмещают нчало окна 16 с выходным отверстием лазера 1 и после этого жестко закрепляют конец вальца 12 со штоком 10

515

Затем задаются режимом термообработки (обычно задаются выходной мощностью лазерного луча Р, диаметром лазерного луча на обрабатываемой поверхности D и линейной скоростью перемещения обрабатываемой поверхности V относительно луча), а именно диаметр лазерного луча на поверхности вальца 12 задают равным шагу t нарезки рифлей. Это делается для того, чтобы луч лазера полностью закалил две грани одной впадины рядом расположенных рифлей. Исходя из величин Р, D и V задаются величиной глубины закалки h, которая должна соответствовать соотношению ,5 Н, где П - глубина нарезки. Это соотношение должно быть соблюдено для того, чтобы противоположная, грань за- каляемых рифлей имела незакаленньш участок больше своей половины; что дает возможность достигнуть эффекта самозатачивания. Например, если бы глубина закалки была бы равна h Н, то из-за малой толщины рифлей (равна от 0,21 до 1,4 мм) луч лазера, пройдя через толщу рифлей, прокалил бы противоположную грань и тем самым исчез бы эффект самозатачивания,

Далее одновременно включают лазер 1 и привод механизма вращения вальца 12, При этом валец 12, вращаясь одновременно, вкручивается в планшайбу 7 и тем самым одновременно дви- жется поступательно. Б это время луч лазера 1, проходя через окно 16, поворотное зеркало 2, оптическую систему 3 и окно 11, попадает на поверхность вальца 12. Так как ширина ок- на 11 равна шагу t нарезки рифлей и диаметр луча лазера 1 на поверхности вальца 12 также равен шагу t, то по ширине грани одной впадины двух рядом расположенных рифлей пол- ностью охватываются лучом лазера 1 и термоупрочняются. При этом стенки окна 11 постоянно охлаждаются системой 8 охлаждения (для охлаждения используется, например, вода, жид- кий азот и т,д,) и под действием луча лазера 1 не нагреваются. Когда внешний вал 9 механизма вращения делает один оборот,то шток,вращаясь,перемещается на один шаг t нарезки рифлей и то же самое происходит с вальцом 12, который совершает один оборот и совместно с тележкой 6 перемещается на один шаг t нарезки рифлей.

156

При этом один виток граней одной впадины двух рядом расположенных рифлей подвергается термообработке и закаливается. При этом меньшее зубчатое колесо 13 заслонки 4 делает один оборот, а большее зубчатое колесо 14 совместно с диском делает, нап- рдмер, при передаточном отношении 4:1 четверть оборота. Так как длина окна 16 равна длине окружности .меньшего зубчатого колеса 13, то после одного оборота зубчатого колеса 13 заканчивается прохождение луча лазера 1 через окно 16 и луч лазера 1 перекрывается промежутком 17. Б результате луч лазера 1 не попадает на поверхность вальца 12 и процесс термоупрочнения прекрашается. Пока валец 12 делает следующий один оборот, луч лазера 1 перемещается по поверхности промежутка 17 диска 15, который под действием луча лазера 1 не нагревается, так как выполнен из термостойкого материала. После того, как валец 12 делает один оборот, луч лазера 1 заново попадает на поверхность вальца 12, так как длина промежутка 17 равна длине окружности меньшего зубчатого колеса 13. При этом одна грань рифлей получается закаленной до определенной твердости, а другая не закаленной с исходной твердостью, что обеспечивает присутствие эффекта самозатачивания. При этом должно учитываться условие, что зубчатая пара должна иметь четное передаточное отношение, длина и количество окон 16 на диске 15 должны быть равны длине и количеству промежутков 17 между ними. В противном случае не происходит закалка граней рифлей через один шаг нарезки, что дает закалку только одной грани одной рифли и обеспечивает эффект самозатачивания. Например, передаточное отношение равно 3:1, т.е. меньшее зубчатое колесо 13 делает три оборота, а большее зубчатое колесо 14 делет один оборот. Тогда поверхность длины окружности диска 15 делится на три сектора. В первом секторе вырезается окно 16, во втором оставляется промежуток 17 и в третьем опять вырезается окно 16. Б результате окна 16 в 1 и 3 секторах сливаются в одно окно и теряется условие закалки только одной грани рифлей, т.е. луч лазера 1 не попадает на поверхность валь715

да 12 через один шаг t нарезки по следующей причине. За один оборот вальца 12 луч лазера 1 закалит грани впадины одного витка, затем из-за перекрытия луча лазера 1 промежутком 17 грани впадины следующего витка не будет закален, а затем сразу будут закалены грани впадин двух витко В результате обе грани одной рифпи будут закалены, что ведет к потере эффекта самозатачивания.

После поочередной обработки всех витков валец 12 выходит из зацепления с планшайбой 7 и полностью на- ходится на тележке 6. Затем валец 12 отсоединяется от штока 10 и снимается с тележки. На тележку устанавливается другой валец аналогичным способом и включается обратный ход ревер- сивного двигателя и процесс протекае в обратном направлении. Циклы повторяются.

Пример 1. Ведомый валец с размерами мм, изготовленный из чугуна марки СЧ 15-32 и имеющий на поверхности рифли с размерами: t 2,81 мм, Н 1,5 мм, а 0,21 мм и имеющий начальную твердость 18-22 HRC, уложили на тележку один конец, а другой конец уложили после вкручивания в планшайбу вальца таким образом, чтобы центр впадины двух рядом расположенных рифлей первого витка совпал с центром окна план-

шайбы, после чего жестко закрепили конец вальца со штоком механизма вращения. Затем задавшись режимом термообработки (диаметр луча лазера на поверхность вальца 2,81 мм, вы- ходная мощность 1,5 кВт; линейная скорость перемещения точки на обрабатываемой поверхности изделия 40 мм/с) при помоши лазера типа ЛТ1-ЗМ, подвергли термообработке

валец согласно предлагаемого способа т.е. осуществили закалку двух граней образующих одну впадину и являющихся одна левой и другая правой гранями двух рядом расположенных рифлей, че- рез один шаг t нарезки рифлей. При этом получили следующие показатели: глубина h термообработки 0,3-0,4 мм, твердость обработанных граней рифлей 62-63 HRC, твердость не обрабо- танных граней рифлей 18-22 HRC.

Пример 2. Ведомый валец с аналогичными как в примере 1 габаритными размерами и размерами риф58

лей, изготовленный из стали 45, обработали способом, аналогичным как в примере 1, и получили следующие показатели: глубина h термообработка 0,5-0,75 мм, твердость обработанных граней рифлей 62-63 HRC, твердость не обработанных граней рифлей 18-20 HRC.

П р и м е р 3. Ведомый валец с аналогичными как в примере 1 габаритными размерами и размерами рифлей, изготовленный из белого чугуна, обработали способом, аналогичным как в примере 1, и получили следующие показатели: глубина h термообработки 0,2-0,3 мм; твердость обработанных граней рифлей 62-63 HRC, твердость не обработанных граней рифлей 50- 52 HRC.

Обработанные таким образом вальцы были установлены на измельчителе гранул пресса типа ДГ, смонтированный на линии гранулирования комбикормов экспериментальной базы Казахского филиала ВНИИКП ВНПО Комбикорм.

Во время работы измельчителя определяли срок службы вальцов.

Установлено, что в процессе износа рифли ведомого вальца не затупляются, так как постоянно самозатачиваются. При этом срок службы вальцов увеличивается до 130-140 сут по сравнению с прототипом, при выполнении которого срок службы вальцов составляет 45-60 сут.

Таким образом, испытания показали, что предлагаемый способ повьша- ет срок службы вальцов, а значит и их качество. В то же время за счет эффекта самозаточки рифлей уменьшается расход электроэнергии и улучшается качество измельченной крупки.

Формула изобретения

1. Способ термической обработки стальных изделий, преимущественно вальцов измельчителя гранул, включающий закалку перемещающимся лучом лазера с заданным пятном нагрева граней рифленой поверхности, изготовленных с заданным шагом нарезки, отличающийся тем, что, с целью повышения срока службы вальцов, закалку осуществляют с пятном нагрева, равным шагу нарезки до твердости на закаленных гранях 62-63 HRC при этом закалку проводят на глубину не. более х оловины глубины нарезки.

2, Устройство для термической обработки стальных изделий, преимущественно вальцов, содержащее лазер, оптическую систему и установку для перемещения изделия относительно луча лазера, отличающееся тем, что установка снабжена механизмом вращения вальца, выполненным в виде телескопически расположенных внешнего приводного вала и внутреннего щтока, механизмом для поступательного движения вальца, выполненным в виде тележки и неподвижной водоохлаж- даемой планшайбы, на поверхности которой выполнено окно, ширина которого равна шагу нарезки граней вальца, заслонкой, выполненной в виде диска, зубчатой пары с четным передаточным отношением, при этом меньшее зубчатое колесо посажено на внешний вал механизма для вращения вальца, а .большее зубчатое колесо посажено

на ось совместно с диском, выполненным из термостойкого материала -и имеющим на поверхности вырезанные по окружности на уровне луча лазера окна, при этом длина окна равна длине

промежутков между окнами при условии, что длина окна равна длине окружности меньшего зубчатого колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки вальцов измельчителя гранул | 1989 |

|

SU1696513A1 |

| Способ изготовления вальцов измельчителя гранул и устройство для его осуществления | 1989 |

|

SU1678855A1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241765C2 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| ДИСКОВАЯ ПИЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2086408C1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2333971C2 |

| Способ упрочнения зубчатых колес и шестерен | 1986 |

|

SU1392115A1 |

| Способ термической обработки изделий из чугуна | 1988 |

|

SU1668417A1 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

| СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЗАГОТОВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ | 2009 |

|

RU2496907C2 |

Изобретение относится к термической обработке чугуна и стали концентрированным источником энергии и может быть использовано в машиностроении при изготовлении вальцов измельчителя гранул, например гранул комбикормов, в крупку. Цель изобретения - повышение срока службы вальцов. Лучом лазера при термической закалке граней рифленой поверхности подвергают только две грани, образующие одну впадину рифлей, при этом закалку ведут через один шаг нарезки рифлей до твердости на закаленных участках 62-63 HRC и на глубину не более половины глубины нарезки. Устройство для осуществления способа состоит из лазерной установки 1, снабженной поворотным зеркалом 2, оптической системой 3 и заслонкой 4, механизма вращения и поступательного движения вальца, состоящего из станины 5, подвижной тележки 6, неподвижной планшайбы 7 системы охлаждения 8, внешнего вала 9 со штоком 10. Валец одновременно является винтом планшайбы и поэтому при вращении одновременно движется поступательно. При движении вальца луч лазера обрабатывает только две грани рифлей, образующих одну впадину, через один шаг нарезки, т.к. заслонка, связанная с механизмом вращения и поступательного движения вальца, переодически перекрывает луч лазера. 2 с.п. ф-лы, 4 ил.

ЫА

11

iOJJJJJJ

Фиг. 2

Л2

i/.J

ФигЛ

| Соколов А.Я | |||

| Технологическое оборудование предприятий по хранению и переработке зерна | |||

| М, Колос, 1975, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТРАНЕНИЯ СКОЛЬЖЕНИЯ КОЛЕС АВТОМОБИЛЕЙ | 1920 |

|

SU292A1 |

| Авторское свидетельство СССР № 1441794, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-15—Публикация

1987-07-02—Подача