сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ГРАФИТИЗИРОВАННОГО ЧУГУНА | 2015 |

|

RU2591906C1 |

| Способ комплексного поверхностного упрочнения деталей | 1989 |

|

SU1779694A1 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ КРОМОК РЕЖУЩЕГО ИНСТРУМЕНТА | 2021 |

|

RU2781887C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОФИЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325449C2 |

| Способ лазерного термоупрочнения | 2019 |

|

RU2700903C1 |

| Способ повышения износостойкости рабочих органов из высокопрочного чугуна CO - лазером | 2019 |

|

RU2711389C1 |

| Способ получения отбеленного слоя на поверхности рабочих органов из высокопрочного чугуна | 2019 |

|

RU2700898C1 |

| Способ термообработки высокопрочного чугуна оптическим квантовым генератором | 2019 |

|

RU2700899C1 |

| Способ термообработки режущего инструмента из высокопрочного чугуна для разработки грунтов | 2019 |

|

RU2700900C1 |

| Способ лазерной коррекции формы стальных плит при их поверхностной закалке | 2021 |

|

RU2832034C2 |

Изобретение относится к термической обработке деталей из высокопрочных чугунов и может быть использовано в энергомашиностроении, двигателестроении, сельскозтехнике и других отраслях промышленности. Цель изобретения - повышение длительной износостойкости. Способ включает последовательное применение двух концентрированных источников нагрева поверхности детали: ТВЧ с последующей закалкой и нагрев излучением непрерывного лазера с плотностью энергии светового потока 240 - 260 Вт/мм2 при скорости сканирования 0,6 - 0,8 см/с и последующее быстрое охлаждение за счет высокой теплопроводности обрабатываемого материала. Способ обеспечивает значительное повышение ресурса работы различных деталей в условиях трения при больших удельных нагрузках. 1 з.п.ф-лы, 1 ил., 2 табл.

Изобретение относится к области термической обработки деталей из высокопрочных чугунов и может быть использовано в энергомашиностроении, двигателестроении, сельхозтехнике и в других отраслях промышленности.

Цель изобретения - повышение длительной износостойкости.

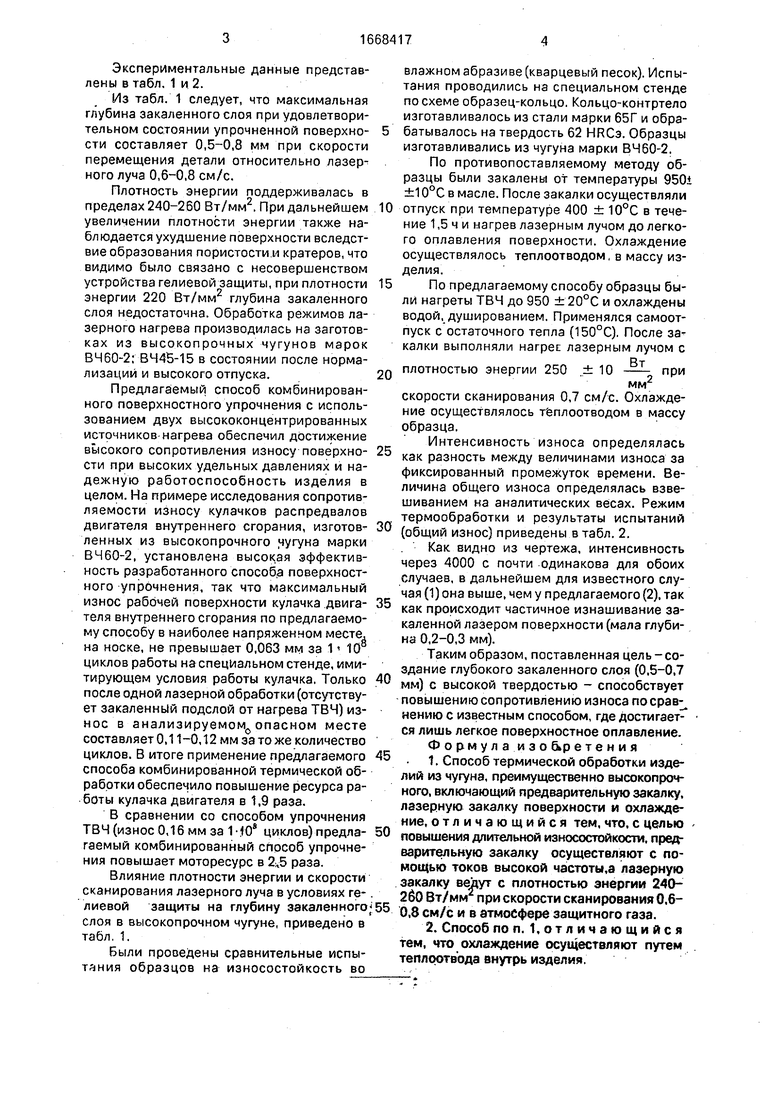

На чертеже показаны зависимости интенсивности износа от времени испытаний.

Способ включает поверхностную закалку с использованием двух концентрированных источников нагрева: сначала производится закалка с использованием нагрева ТВЧ. а затем осуществляется нагрев лазерным лучом. В первом случае, при нагреве ТВЧ, достигается большая глубина закаленного слоя (2,0-2,5 мм) при достаточно высокой твердости (40-45 HRC). При заключительной лазерной закалке результат достигается в поверхностном слое глубиной 0,5-0,7 мм с твердостью 60-63 HRC. В этом случае обеспечивается как очень высокая сопротивляемость износу изделий из высокопрочных чугунов (высокая поверхностная твердость), так и требуемая работоспособность деталей и узлов в условиях больших удельных давлений (большая глубина упрочненного слоя).

Введение гелиевой защиты нагреваемого лазером участка упрочняемой поверхности позволило устранить пористость поверхности.

CS

Os

00

Ь.

J

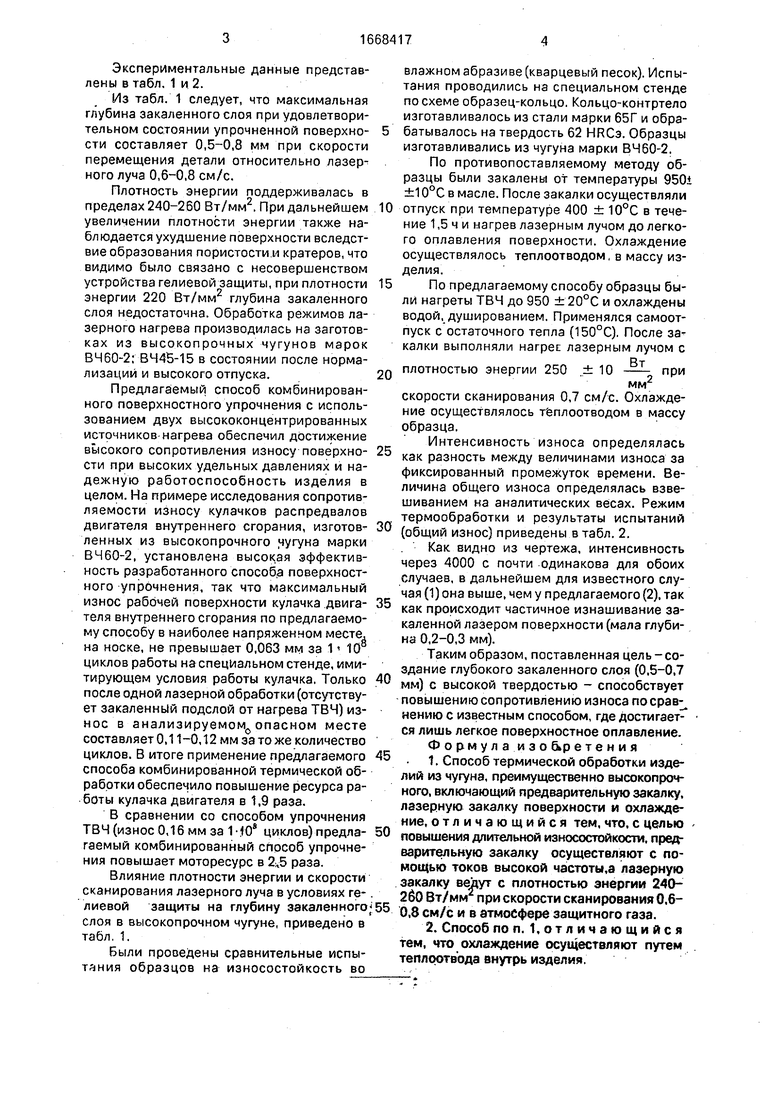

Экспериментальные данные представлены в табл. 1 и 2.

Из табл. 1 следует, что максимальная глубина закаленного слоя при удовлетворительном состоянии упрочненной поверхно- сти составляет 0,5-0,8 мм при скорости перемещения детали относительно лазерного луча 0,6-0,8 см/с.

Плотность энергии поддерживалась в пределах 240-260 Вт/мм2. При дальнейшем увеличении плотности энергии также наблюдается ухудшение поверхности вследствие образования пористости и кратеров, что видимо было связано с несовершенством устройства гелиевой защиты, при плотности энергии 220 Вт/мм2 глубина закаленного слоя недостаточна. Обработка режимов лазерного нагрева производилась на заготовках из высокопрочных чугунов марок ВЧ60-2; ВЧ45-15 в состоянии после нормализации и высокого отпуска.

Предлагаемый способ комбинированного поверхностного упрочнения с использованием двух высококонцентрированных источников нагрева обеспечил достижение высокого сопротивления износу поверхно- сти при высоких удельных давлениях и надежную работоспособность изделия в целом. На примере исследования сопротивляемости износу кулачков распредвалов двигателя внутреннего сгорания, изготов- ленных из высокопрочного чугуна марки ВЧ60-2, установлена высокая эффективность разработанного способа поверхностного упрочнения, так что максимальный износ рабочей поверхности кулачка двига- теля внутреннего сгорания по предлагаемому способу в наиболее напряженном месте, на носке, не превышает 0,063 мм за 1« 10 циклов работы наспециальном стенде, имитирующем условия работы кулачка. Только после одной лазерной обработки (отсутствует закаленный подслой от нагрева ТВЧ) износ в анализируемом0опасном месте составляет 0,11-0,12 мм за то же количество циклов. В итоге применение предлагаемого способа комбинированной термической обработки обеспечило повышение ресурса работы кулачка двигателя в 1,9 раза.

В сравнении со способом упрочнения ТВЧ (износ 0,16 мм за 1-10s циклов) предла- гаемый комбинированный способ упрочнения повышает моторесурс в 2Л5 раза.

Влияние плотности энергии и скорости сканирования лазерного луча в условиях гелиевой защиты на глубину закаленного слоя в высокопрочном чугуне, приведено в табл. 1.

Были проведены сравнительные испытания образцов на износостойкость во

влажном абразиве (кварцевый песок). Испытания проводились на специальном стенде по схеме образец-кольцо. Кольцо-контртело изготавливалось из стали марки 65Г и обрабатывалось на твердость 62 ННСэ. Образцы изготавливались из чугуна марки ВЧ60-2.

По противопоставляемому методу образцы были закалены от температуры 9501 ±10°С в масле. После закалки осуществляли отпуск при температуре 400 ± 10°С в течение 1,5 ч и нагрев лазерным лучом до легкого оплавления поверхности. Охлаждение осуществлялось теплоотводом, в массу изделия.

По предлагаемому способу образцы были нагреты ТВЧ до 950 ± 20°С и охлаждены водой, душированием. Применялся самоотпуск с остаточного тепла (150°С). После закалки выполняли нагрвЕ лазерным лучом с

Вт плотностью энергии 250 ± 10 при

мм

скорости сканирования 0,7 см/с. Охлаждение осуществлялось теплоотводом в массу образца.

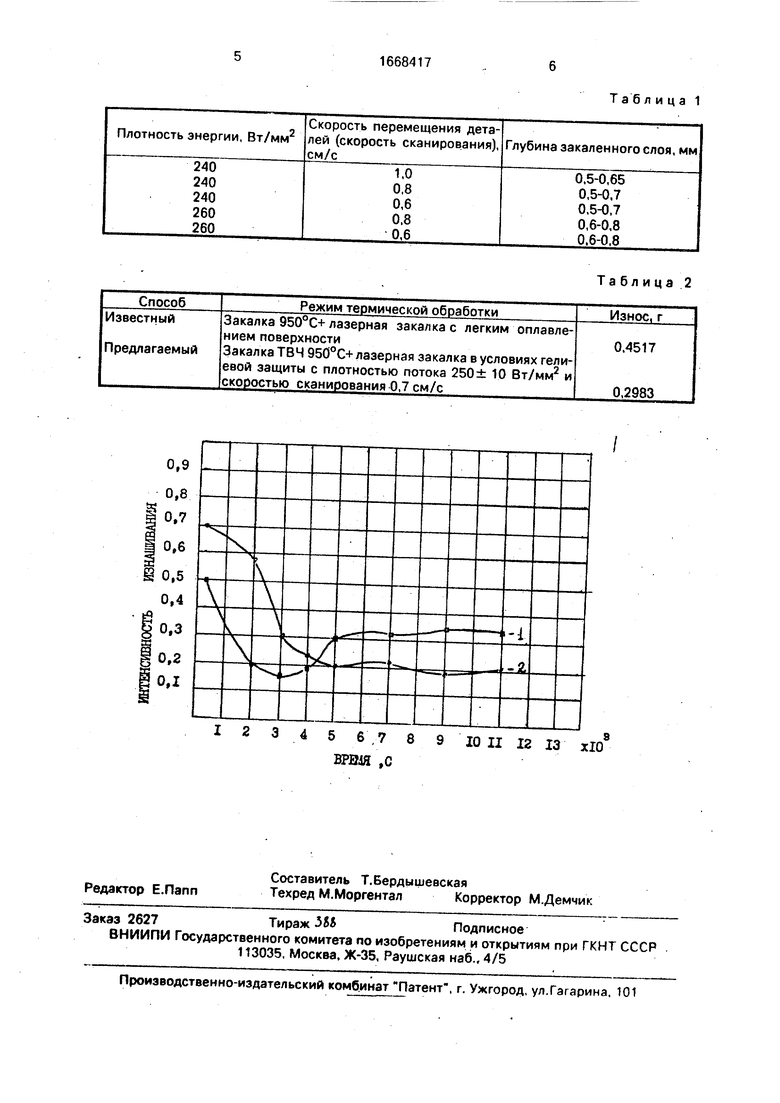

Интенсивность износа определялась как разность между величинами износа за фиксированный промежуток времени. Величина общего износа определялась взвешиванием на аналитических весах. Режим термообработки и результаты испытаний (общий износ) приведены в табл. 2.

Как видно из чертежа, интенсивность через 4000 с почти одинакова для обоих случаев, в дальнейшем для известного случая (1) она выше, чем у предлагаемого (2), так как происходит частичное изнашивание закаленной лазером поверхности (мала глубина 0,2-0,3 мм).

Таким образом, поставленная цель - создание глубокого закаленного слоя (0.5-0,7 мм) с высокой твердостью - способствует повышению сопротивлению износа по срав- нению с известным способом, где достигает ся лишь легкое поверхностное оплавление.

Формула изобретения

12345678 ШМЯ ,С

Таблица 1

Таблица 2

9 10 II 12 13 хЮ

| Способ термической обработки серых чугунов | 1987 |

|

SU1518392A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-07—Публикация

1988-10-28—Подача