Известен способ получения порошковых материалов (Патент RU 243227C2, B22F 3/12, 2006.01/Способ формирования порошковых изделий или материалов / А.Г. Ермилов, В.Ю. Лопатин, Ж.В. Еремеева), в котором интенсификация процесса спекания проводится за счет введения в реакционное пространство высокодисперсных (наноразмерных или нанокристаллических) частиц, состоящих из элементов основы изделия или легирующих основную матрицу. Порошок шихтуют с металлорганическим пластификатором на основе триэтаноламина и формуют полученную шихту. Спекание проводят в условиях, обеспечивающих образован не высокоактивных неравновесных нанокристаллических структур, активизирующих процесс спекания. Способ позволяет понизить температуру спекания без нарушения элементного состава конечного материала, обеспечивает равномерную усадку при спекании за счет равномерного распределения высокоактивных нанокристаллических фаз.

Недостатком способа является сложный процесс получения смеси, включающий смешивание порошков с аммиачным раствором молибден- или вольфрамсодержащего металлоорганического соединения и сушку смеси для удаления растворителя и формирования пленки молибден- или вольфрамсодержащего металлорганического соединения на поверхности частиц основного материала.

В работе, принятой за прототип (Лопатин В.Ю., Еремеева Ж.В., Н.Д. Нгуен. Изучение влияния карбонильного железного порошка ВК на уплотняемость и прочностные характеристики спеченного распыленного железного порошка ПЖРВ 2.200.26. Перспективные материалы, 2019, № 7, с. 51 - 58. https://doi.org/10.30791/1028-978X-2019-7-51-58), исследовано влияние добавок карбонильного порошка марки ВК на технологические характеристики смеси и свойства спеченного материала, выполненного из порошка ПЖРВ 2.200.26. Установлено, что, добавление карбонильного порошка ВК к распыленному в количестве 5–15% мас. повышает прочность спеченных материалов за счет формирования между частицами распыленного порошка дополнительного каркаса из припекшихся друг к другу частиц карбонильных железа. Оптимальное содержание карбонильного порошка в прототипе является смесь ПЖРВ 2.200.26 и ВК 15% мас.

Переход на промышленное применение в предлагаемых прототипом соотношениях карбонильного и распыленного порошка для получения традиционных конструкционных материалов представляется маловероятным вследствие неконкурентоспособности технологии при существенном повышении ее себестоимости.

Принципиальным отличием изобретения является снижение массовой доли дисперсной фракции в смеси до 0,1÷4,9%, наиболее оптимальное количество которой подбирается индивидуально для каждого состава.

Предлагается в смесь для формования на основе распыленного железного порошка, основной фракцией 45÷160 мкм, добавлять дисперсный порошок с размером частиц 0,1÷8 мкм в количестве от 0,1 до 4,9% мас. Содержание дисперсного порошка подбирается индивидуально в зависимости от состава шихты из принципа заполнения межчастичного пространства формуемой детали частицами дисперсной фракции. При спекании дисперсный порошок выполняет роль активатора спекания порошкового материала, способствуя увеличению усадки, повышению плотности и прочности материала. Прессование изделий проводят на стандартном оборудовании на прессах- автоматах и спекают в конвейерных печах по стандартным режимам.

Технический результат: изобретение решает проблему изготовления ответственных изделий сложной формы с элементами тонких стенок путем повышения степени заполнения при прессовании узких каналов пресс-формы и снижения эффекта разноплотности между основным телом детали и отдельными ее тонкостенными элементами.

Способ позволяет повысить характеристики порошковых материалов без существенного удорожания и изменения схемы технологического процесса.

Традиционно состав шихты для прессования порошковых заготовок состоит из базового железного порошка с размером частиц 45-200 мкм, порошков легирующих элементов, таких как порошки меди, никеля, молибдена, графита и смазки в виде порошка стеарата цинка. Хим. состав и физико-механические свойства основных конструкционных материалов регламентирован ГОСТ 28378-89 «Материалы конструкционные порошковые на основе железа».

Технический результат достигается за счет того, что для каждого состава материала подбирается оптимальное содержание активирующей добавки дисперсного железного порошка, количественно определяемой наиболее плотной упаковкой частиц смеси при прессовании.

Для оценки достигаемого эффекта изготавливались смеси на основе распыленного железного порошка по составам наиболее типичных конструкционных материалов ГОСТ 28378-89 с добавлением дисперсного железного порошка в количестве от 0 до 4,9%. Образцы изготавливались по схеме прессования на прессе-автомате и спекания в конвейерной печи в среде эндогаза по стандартным температурным режимам. В процессе технологического передела определялись насыпная плотность смесей, плотность прессовок и свойства спеченных материалов в зависимости от содержания дисперсной фракции. Оптимальное содержание определялось по графикам зависимости определяемых показателей от массовой доли дисперсного порошка.

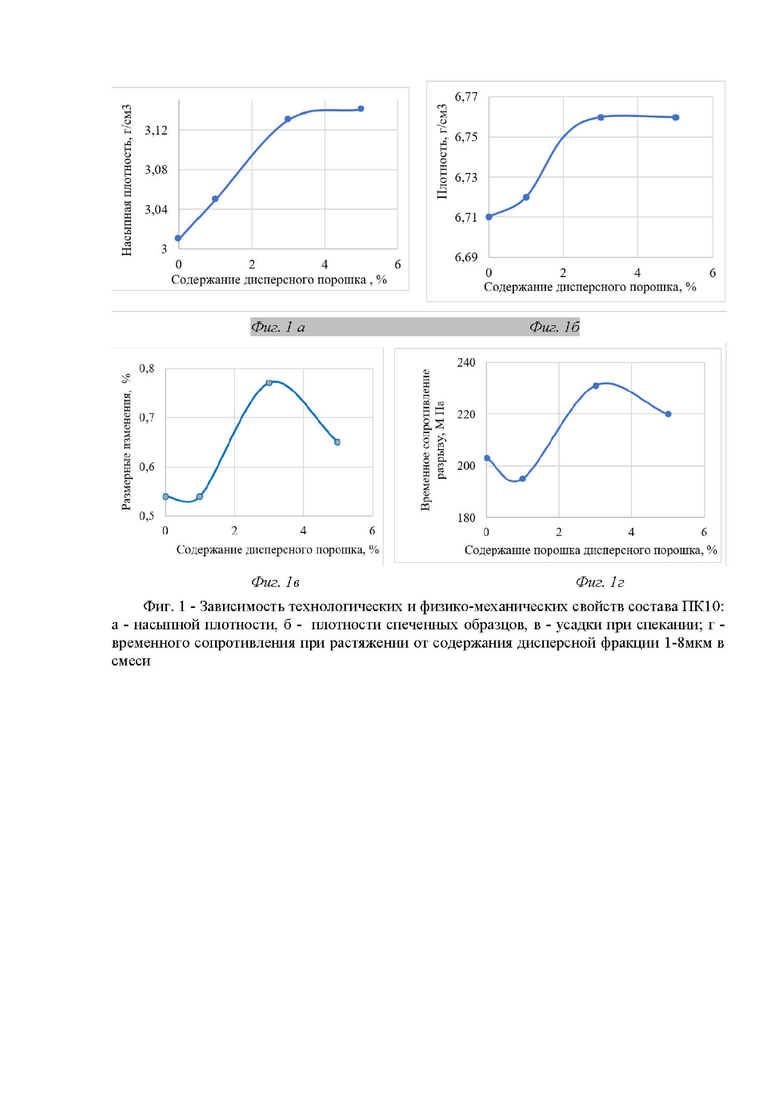

Пример определения оптимального содержания дисперсной фракции для порошкового конструкционного материала ПК10 (ГОСТ 28378-89) приведен на фиг. 1, на которой представлены графики зависимости насыпной плотности, плотности спеченных образцов, усадки при спекании и прочности образцов от массовой доли дисперсного порошка.

При добавлении дисперсного порошка в смесь для ПК10 в количестве до 4,9% мас., за счет заполнения зазоров между частицами крупного распыленного порошка частицами дисперсной фракции, увеличивается насыпная плотность смесей повышается плотность прессовок, активизируется усадка при спекании. Наибольший технический результат достигается при содержании добавки в количестве 3% мас.

В таблице 1 представлен достигаемый технический результат добавления оптимального содержания дисперсной фракции на примере спеченных материалов ПК10Д3-68 и ПК40Н4Д2М-68

Таблица 1

плотность после спекания 6,8-6,82

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гарнитуры для тонкого помола древесной массы | 1991 |

|

SU1804375A3 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ДИФФУЗИОННО-ЛЕГИРОВАННЫХ ЖЕЛЕЗНЫХ ПОРОШКОВ | 1993 |

|

RU2043868C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569446C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ СИСТЕМ ЖЕЛЕЗО-АЛЮМИНИЙ-НИКЕЛЬ И ЖЕЛЕЗО-АЛЮМИНИЙ-НИКЕЛЬ-КОБАЛЬТ | 1990 |

|

RU2022707C1 |

| ШИХТА НА ОСНОВЕ ПОРОШКА ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА | 2007 |

|

RU2386516C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО СПЕЧЕННОГО МАТЕРИАЛА | 1992 |

|

RU2031177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| Способ получения антифрикционного алюмоматричного композиционного материала | 2022 |

|

RU2796870C1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВОГО ПОКРЫТИЯ НА ЖЕЛЕЗНЫЙ ПОРОШОК | 2017 |

|

RU2675711C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения шихты для прессования изделий сложной формы с тонкостенными элементами. Изделия прессуют из шихты на основе распыленного железного порошка с основной фракцией 45-160 мкм, содержащую восстановленный карбонильный порошок железа с размером частиц 0,1-8 мкм в количестве 0,1-4,9 мас.%. Обеспечивается повышение физико-механических свойств спеченного порошкового материала и прочностных характеристик тонкостенных элементов, входящих в состав сложных деталей из порошковых конструкционных сталей. 1 ил., 1 табл.

Способ получения шихты для прессования изделий сложной формы с тонкостенными элементами, включающий приготовление шихты на основе распыленного железного порошка, отличающийся тем, что в шихту дополнительно вводят восстановленный карбонильный порошок железа с размером частиц 0,1-8 мкм в количестве 0,1-4,9 мас.%, а в качестве распыленного железного порошка используют порошок с основной фракцией 45-160 мкм.

| ЛОПАТИН В | |||

| Ю | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Перспективные материалы, 2019, N 7, стр | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ получения порошковой смеси, готовой для прессования металлургических деталей | 2018 |

|

RU2690127C1 |

| Способ получения комплексно-легированной порошковой смеси, готовой для формования | 2018 |

|

RU2692002C1 |

| ПОДКОРМКА ДЛЯ ПЧЕЛ | 1991 |

|

RU2101940C1 |

| WO 1999059753 A1, 25.11.1999 | |||

| CN 115125429 | |||

Авторы

Даты

2025-02-11—Публикация

2024-02-06—Подача