Изобретение относится к способу восстановления подложек с электропроводным покрытием и рисунком лазерной резки, к подложке с электропроводным покрытием и рисунком лазерной резки ее применению.

Прозрачные подложки с электропроводным покрытием уже используются в самых разных областях применения, например, в качестве лобового стекла в автомобилях, в качестве обогреваемых зеркал или же в качестве обогревателей в жилых помещениях. В автомобилях они могут использоваться в виде обогреваемых лобовых стекол, боковых стекол или задних стекол, для того чтобы поддерживать окна транспортного средства свободными ото льда или конденсата. Имеющиеся в подложке нагревательные элементы не должны быть видимы или должны быть практически не видимы для наблюдателя как по эстетическим причинам, так и по соображениям безопасности. Поле обзора лобовых стекол не должно иметь ограничений видимости ввиду требований законодательства. Проволочные нагреваемые элементы в лобовых стеклах хотя и соответствуют этим требованиям законодательства, тем не менее вызывают, в частности при темноте и встречном свете мешающие отражения. В последние годы используются, в частности в автомобильной области, а также в области строительства стекла с отражающим инфракрасное излучение электропроводным покрытием. Подобные покрытия обладают с одной стороны хорошей электропроводностью, которая делает возможным обогрев стекла, а с другой стороны свойствами отражения инфракрасного излучения, которые уменьшают нежелательный нагрев салона солнечными лучами. Таким образом, эти системы слоев имеют особое значение не только с точки зрения важных для безопасности аспектов, таких как неограниченный обзор, но и с точки зрения экологических аспектов, таких как сокращение выброса вредных веществ, и с точки зрения улучшения комфорта транспортного средства. При этом покрытия включают в себя электропроводные слои, в частности на основе серебра. Покрытия электрически контактируют, как правило, с двумя сборными шинами (называемыми также сборными проводниками или проводящими ток шинами), между которыми ток протекает через обогреваемое покрытие. Этот тип обогрева описан, например, в WO 03/024155 A2, US 2007/0082219 A1 и US 2007/0020465 A1, где раскрыты системы слоев из нескольких слоев серебра, которые дополнительно понижают поверхностное сопротивление электропроводного покрытия.

Способы, как например поддержанное магнитным полем катодное распыление, для осаждения подобных систем слоев достаточно известны специалисту. Осаждение прозрачного, отражающего инфракрасное излучение, электропроводного покрытия может осуществляться на выбор на одной из расположенных внутри сторон внешнего стекла или внутреннего стекла или же на несущей пленке, которая укладывается между стеклами. Прямое осаждение покрытия на одной из поверхностей стекла выгодно с экономических точек зрения, прежде всего, при производстве больших серий и таким образом является общепринятым для изготовления лобовых стекол способом.

В зависимости от геометрии обогреваемой подложки электропроводное покрытие может быть разделено изоляционными линиями на различные области, для того чтобы достигать например наиболее равномерного обогрева или создавать отдельно управляемые поля нагрева. Кроме того, также краевая область покрытия, параллельная кромке подложки, электрически изолируется, для того чтобы предотвращать коррозию покрытия посредством влаги или воздействий окружающей среды.

EP 1626940 B1 раскрывает обогреваемое стекло с несколькими областями нагрева, в которых нанесено электропроводное покрытие, причем электропроводное покрытие одной области нагрева электрически изолировано изоляционными линиями от других областей нагрева. На покрытии размещены сборные шины, которые делают возможным нагрев покрытия посредством приложения электрического напряжения. Отдельные области нагрева действуют при этом в качестве последовательно соединенных элементов сопротивления, которые нагреваются благодаря падению напряжения.

Далее из WO 2014/060203 известно, что при помощи областей с удаленным покрытием в электропроводном покрытии можно целенаправленно повышать пропускание высокочастотного электромагнитного излучения, и таким образом делать возможной эксплуатацию мобильных телефонов и спутниковой навигации в салоне транспортного средства. Согласно раскрытым в WO 2014/060203 вариантам осуществления имеются при этом несколько расположенных концентрически друг относительно друга областей с удаленным покрытием (изоляционных линий), в пределах которых находятся области с электропроводным покрытием.

Для изготовления подобных подложек с областями без покрытия области без покрытия могут создаваться после осаждения электропроводного покрытия на подложке, например, посредством лазера или травления. При этих известных согласно уровню техники способах создания изоляционных линий остатки электропроводного покрытия или отдельные электропроводные частицы могут оставаться в области изоляционных линий, так что изоляционные линии не являются сплошными. Вследствие этого отдельные области электропроводного покрытия, которые должны отделяться друг от друга посредством создания изоляционной линии, все еще электропроводно соединены друг с другом. Это приводит, например, к неоднородному нагреву подложки из-за локального перегрева отдельных областей (образованию так называемых "горячих точек"). Такие подложки не соответствуют необходимым требованиям.

В основе данного изобретения лежит задача предоставить упрощенный способ восстановления рисунков лазерной резки на подложках с электропроводным покрытием, его применение, а также соответствующая подложка.

Задача данного изобретения решается согласно изобретению с помощью способа обработки подложки с электропроводным покрытием согласно пункту 1 формулы изобретения, с помощью его применения согласно пункту 14 формулы изобретения, а также с помощью соответствующей подложки согласно пункту 9 формулы изобретения. Предпочтительные варианты осуществления проистекают из зависимых пунктов формулы изобретения.

Соответствующий изобретению способ обработки подложки с электропроводным покрытием и, по меньшей мере, одной изоляционной линией включает в себя следующие этапы:

a) предоставление подложки,

b) контактирование первого электрического контакта с первой частичной областью, и контактирование второго электрического контакта со второй частичной областью электропроводного покрытия,

c) приложение напряжения Un между первым электрическим контактом и вторым электрическим контактом,

d) измерение, протекает ли электрический ток между первой частичной областью и второй частичной областью электропроводного покрытия при помощи прилегающего к первой частичной области первого электрического контакта и прилегающего ко второй частичной области второго электрического контакта,

e) повторение этапов c) и d) с напряжением, большим или равным Un, если на этапе d) был измерен ток между первой частичной областью и второй частичной областью, до тех пор, пока на этапе d) ток больше не протекает между первой частичной областью и второй частичной областью, и электропроводное покрытие и/или электропроводные частицы термически не разложены в области дефекта.

При этом речь может идти, например, о реакции окисления.

Говоря о подложке с электропроводным покрытием, речь может идти согласно изобретению о покрытии, которое подходит для обогрева подложки. Кроме того, изобретение охватывает также подложки с электропроводными покрытиями, на которых не размещены средства для приложения напряжения, как например сборные проводники. Следовательно, охвачены также отражающие инфракрасное излучение покрытия, которые имеют лишь функцию предотвращения нагрева находящегося за стеклом пространства. Специалисту известны отражающие инфракрасное излучение покрытия, которые также электропроводны, однако на которых обязательно не имеются средства для приложения электрического напряжения.

Подложка на этапе a) имеет при этом, по меньшей мере, одно электропроводное покрытие, по меньшей мере, на одной поверхности подложки, причем выполнена, по меньшей мере, одна изоляционная линия в электропроводном покрытии, которая отграничивает, по меньшей мере, одну первую частичную область и одну вторую частичную область покрытия друг от друга. Изоляционная линия имеет при этом опционально, по меньшей мере, один дефект, в месте которого локальное поверхностное сопротивление меньше, чем поверхностное сопротивление изоляционной линии за пределами дефекта. Изоляционная линия имеет своей задачей электрически изолировать первую частичную область покрытия от второй частичной области покрытия. В области изоляционной линии электропроводное покрытие удалено, причем изоляционная линия имеет, по меньшей мере, один дефект, в области которого электропроводное покрытие удалено лишь недостаточно, или осталась электропроводная частица. В области дефекта поверхностное сопротивление слоя таким образом существенно меньше, чем в области изоляционной линии, вследствие чего в области дефекта электрический ток проводится, и обе частичные области электропроводного покрытия электрически контактируют друг с другом. Если дефект наличествует, то площадная доля дефекта в общей площади изоляционной линии составляет менее 10%.

Согласно соответствующему изобретению способу все подложки в процессе производства дополнительно обрабатываются, и при этом возможно имеющиеся дефекты изоляционной линии исправляются. В этом отношении следует считать наиболее предпочтительным то, что дефектные подложки не должны сначала идентифицироваться и отбираться, а все подложки проходят этот процесс. При этом ко всем обогреваемым подложкам прикладывается напряжение Un между первой частичной областью и второй частичной областью покрытия. Если дефект изоляционной линии отсутствует, то первая частичная область и вторая частичная область электрически изолированы друг от друга, и ток между этими областями не протекает. Приложенное напряжение не вызывает в этом случае структурных изменений в подложке. Если дефект в области изоляционной линии имеется, то первая частичная область и вторая частичная область электрически контактируют друг с другом через этот дефект, и через дефект ток протекает между этими частичными областями. Дефект по сравнению с изоляционной линией мал по площади (менее 10% от общей площади изоляционной линии), так что плотность тока в области дефекта велика. Вследствие этого происходит в области дефекта очень сильный нагрев, который приводит, в конечном счете, к сжиганию электропроводного покрытия или электропроводных частиц в области дефекта. Эта область с термически разложенным покрытием проходит при этом от одного свободного конца изоляционной линии через область дефекта до другого свободного конца изоляционной линии. В качестве свободных концов изоляционной линии обозначаются в этом смысле непосредственно прилегающие к дефекту участки изоляционной линии. Имеющаяся в области прежнего дефекта область с термически разложенным покрытием действует как электрическая изоляция и электрически отделяет первую частичную область покрытия от второй частичной области покрытия. Вследствие этого дефект устранен, и подложка с исправленным дефектом обнаруживает характер нагрева, который идентичен подложкам без дефекта. Таким образом, возникающий в процессе производства брак и связанные с ним производственные расходы заметно сокращаются.

На следующем этапе способа (этапе d) при помощи электрических контактов, которые приложены к первой и соответственно второй частичной области покрытия, измеряется, протекает ли ток между этими областями. Если ток не протекает, то дефект был успешно исправлен, или дефект отсутствовал. В обоих случаях способ завершен, и подложка подается в дальнейший процесс производства.

На этапе e) соответствующего изобретению способа этапы c) и d) однократно или многократно повторяются с напряжением, которое соответствует, по меньшей мере, напряжению Un из предыдущего этапа c), если на предыдущем этапе d) ток между обеими частичными областями покрытия был измерен, и таким образом дефект изоляционной линии все еще имеется. Благодаря повторению этапа c) способа увеличивается общее время, в течение которого дефект подвержен приложенному напряжению. После этого при помощи этапа d) снова контролируется, было ли исправление успешным, и этапы c) и d) при необходимости снова повторяются.

В области изоляционной линии сопротивление имеет, например, порядок величины сопротивления материала подложки. Возможно остающиеся в области неповрежденной изоляционной линии следы электропроводного покрытия несущественны. Сопротивление в области изоляционной линии составляет наиболее предпочтительно более 106 Ом.

В области дефекта сопротивление существенно ниже, чем в области изоляционной линии. В практической реализации способа незначительное отклонение не играет при этом роли. Специалист при помощи измерения на этапе d) соответствующего изобретению способа выяснит, имеется ли дефект. Если дефект идентифицируем как таковой, то электрическое сопротивление в области дефекта не существенно выше, чем поверхностное сопротивление слоя электропроводного покрытия, вследствие чего электрический ток протекает через дефект. Сопротивление в области дефекта составляет наиболее предпочтительно менее 106 Ом. На практике обнаруживаются в большинстве случаев очень низкие сопротивления в области дефекта, которые находятся в порядке величины нескольких Ом, в качестве примера здесь следует указать 6 Ом.

Если на этапе d) способа еще обнаруживается прохождение тока между обеими частичными областями, то этапы c) и d) могут также повторяться с напряжением Un+1, причем Un+1>Un. После этого при помощи этапа d) снова контролируется, было ли исправление успешным, и этапы c) и d) при необходимости снова повторяются с еще большим напряжением. Этот итеративный процесс, прежде всего, целесообразен при первом использовании способа. Необходимое напряжение зависит от геометрии подложки, позиционирования электрических контактов и структуры электропроводного покрытия, однако его можно простым образом эмпирически определять посредством описанного итеративного подхода. Как только имеется в наличии соответствующее опытное значение для необходимого напряжения при определенных подложках, оно используется при последующих подложках такой же структуры уже при первом выполнении этапа c) соответствующего изобретению способа. Таким образом, как правило, требуется лишь одно единственное выполнение этапов c) и d), как только рабочий диапазон напряжения был определен.

Как уже было указано, площадная доля дефекта в общей площади изоляционной линии должна составлять менее 10%. Предпочтительно эта доля составляет менее 5%, наиболее предпочтительно менее 3%. Размер дефекта предпочтительно составляет менее 1000 мкм, наиболее предпочтительно менее 700 мкм, в частности менее 500 мкм. Типичные размеры дефектов составляют, например, приблизительно 100 мкм. Эти указания относятся к соответствующему размеру одного дефекта, однако могут также несколько дефектов иметься в пределах этих порядков величин. На практике при помощи соответствующего изобретению способа могли также ремонтироваться стекла с 5 или 7 намеренно созданными дефектами в порядке величины в пределах указанных диапазонов.

В частности, при нескольких дефектах может быть, что этапы c) и d) должны многократно повторяться, для того чтобы осуществлять полное восстановление изоляционной линии. При этом необязательно приложенное напряжение должно повышаться, как правило, уже достаточно повторять этап c) с одинаковым напряжением. Так, например, может случиться, что при первом выполнении этапа c) был исправлен лишь один дефект. После этого увеличивается плотность мощности у приложенного напряжения в области второго дефекта. Однако если в этот момент времени этап c) уже прекращается, то второй дефект не исправляется. В этом случае достаточно повторять этап c) с использованным прежде напряжением.

В частности, при подложках с новыми дизайнами, к которым соответствующий изобретению способ еще не применялся, специалист начнет сначала со сравнительно низкого напряжения и при необходимости повысит его. В примерном исполнении способа к лобовому стеклу с двумя полями нагрева прикладывается при первом выполнении этапа c) напряжение Un в 5 В и оно, если требуется, итеративно повышается. При этом точные значения приложенного напряжения не играют роли для выполнения способа. Значение в 5 В может быть уже достаточным при малых подложках с незначительным расстоянием между приложенными электрическими контактами и с покрытием с высокой электропроводностью. Таким образом, является целесообразным выбирать значение этого порядка величины в качестве стартового значения. На практике обнаружилось, что в зависимости от размеров подложки, покрытия и позиционирования электрических контактов в большинстве случаев подходят значения между 10 В и 30 В.

В общем и целом, напряжения Un и Un+1 предпочтительно выбираются таким образом, что они составляют менее 200 В, наиболее предпочтительно менее 100 В, в частности между 3 В и 50 В. При очень малых подложках с покрытием высокой электропроводности и незначительным расстоянием между первым электрическим контактом и вторым электрическим контактом может быть уже достаточным напряжение в 0,1 В. В соответствующем изобретению способе подходящий диапазон напряжений можно определять при необходимости итеративно.

В наиболее предпочтительном варианте осуществления способа приложенное к обогреваемой в монтажном положении подложке напряжение меньше или равно используемому при регулярной эксплуатации подложки напряжению. Если подложка используется в качестве составной части обогреваемого лобового стекла в транспортных средствах с бортовым напряжением в 14 В, то максимально приложенное напряжение составило бы соответственно 14 В. Таким образом, может обеспечиваться, что повреждения в покрытии или других конструктивных элементах не возникают из-за приложения нецелесообразно высокого напряжения. Однако на практике обнаружилось, что также высокие напряжения возможны, без того чтобы они вызывали повреждения. Также при подложке, покрытие которого рассчитано для бортового напряжения в 14 В, на практике обнаружилось, что напряжения до 30 В и выше являются беспроблемными. При подложках, которые должны эксплуатироваться в автомобилях с бортовым напряжением в 42 В или 48 В, напряжение может выбираться соответственно более высоким. Ограничением на соответствующее рабочее напряжение является лишь мера предосторожности.

Прикладываемое на этапе c) соответствующего изобретению способа напряжение зависит наряду с указанными параметрами также от промежутка времени, в течение которого прикладывается напряжение. Чем короче промежуток времени, тем выше, как правило, выбирается приложенное напряжение. При этом промежуток времени должен быть с одной стороны не слишком длинным, для того чтобы делать возможным быстрое протекание процесса, с другой стороны по важным для безопасности причинам работы выполняются предпочтительно при не слишком высоких напряжениях. Как правило, напряжение Un или Un+1 прикладывается в течение от 1 секунды до 10 секунд, предпочтительно от 2 секунд до 6 секунд.

В качестве примера следует указать следующие комбинации промежутка времени и приложенного напряжения для выполнения этапа c) способа: 14 В в течение 5 секунд, 20 В в течение 5 секунд и 20 В в течение 3 секунд. Эти параметры были опробованы на лобовых стеклах в качестве подложки, однако обнаружилось, что они также в максимальной степени применимы к другим размерам подложек. В частности, при меньших размерах подложек было бы также достаточным более низкое напряжение или промежуток времени, однако является предпочтительным не иметь необходимости изменять процесс.

Первый электрический контакт и второй электрический контакт являются известными специалисту средствами для электрического контактирования и отличаются своей хорошей электропроводностью. Контакты могут обладать, например, металлическим покрытием, предпочтительно покрытием из благородного металла, например золотым покрытием, для того чтобы делать возможной передачу напряжения с минимальными потерями. Контакты могут быть выполнены, например игольчатыми. Если производственная установка уже имеет измерительные электроды для измерения сопротивления и контроля качества электропроводного покрытия, то они могут использоваться в качестве первого электрического контакта и в качестве второго электрического контакта в соответствующем изобретению способе. Дополнительные финансовые вложения, а также большие модификации процесса производства таким образом не требуются для применения соответствующего изобретению способа.

Предпочтительно первый электрический контакт накладывается непосредственно на электропроводное покрытие в первой частичной области, а второй электрический контакт непосредственно на электропроводное покрытие во второй частичной области. Соответственно на этом этапе способа не является необходимым устанавливать сборные проводники и/или присоединительные элементы, а контактирование может осуществляться вне зависимости от них. В зависимости от расположения первой частичной области, второй частичной области покрытия и сборных проводников может быть также целесообразным накладывать первый электрический контакт и второй электрический контакт непосредственно на электропроводное покрытие, даже если сборные проводники уже были установлены. Это имеет место в частности в том случае, если, по меньшей мере, одна из обеих частичных областей, между которыми проходит изоляционная линия, не предусмотрена для обогрева стекла. В этом случае также в последующем ходе способа не предусматриваются сборные проводники в этой необогреваемой частичной области, и соответствующий электрический контакт должен накладывается непосредственно на электропроводное покрытие. Примером этого является проходящая по периметру краевая область покрытия, которая часто отделяется изоляционной линией от остального покрытия, для того чтобы предотвращать коррозию из-за имеющей место на краю влаги. Эта проходящая по периметру изоляционная линия могла бы также восстанавливаться при помощи соответствующего изобретению способа, причем проходящая по периметру краевая область представляет собой не предусмотренную для обогрева стекла частичную область. Специалисту известны дальнейшие примеры, в которых отделяется частичная область электропроводного покрытия, которая не служит для обогрева подложки.

Соответствующий изобретению способ может таким образом также использоваться для того, чтобы обрабатывать изоляционные линии между двумя частичными областями электропроводного покрытия, которые в будущем продукте не обогреваются. Примером этого являются уже названные, известные согласно уровню техники, отражающие инфракрасное излучение покрытия, которые равным образом электропроводны и могут обогреваться, но необязательно используются для обогрева. Кроме того, могут встречаться конфигурации подложки, в которых сборные проводники лишь после этапа e) соответствующего изобретению способа могут наноситься. Это имеет место, например, в том случае, если сборный проводник устанавливает электропроводное соединение между частичными областями покрытия, которые задействованы при использовании соответствующего изобретению способа. После приложения напряжения при помощи первого электрического контакта и второго электрического контакта ток прошел бы через соответствующий сборный проводник и не через дефект изоляционной линии, как требуется. В этом случае сначала должен выполняться соответствующий изобретению способ, и лишь после этапа e) должен устанавливаться соответствующий сборный проводник.

Если сборные проводники не устанавливают электрического контакта между первой частичной областью и второй частичной областью покрытия, то сборный проводник или сборные проводники могут также перед этапом b) вступать в электропроводный контакт в первой частичной области и/или второй частичной области с электропроводным покрытием. В этом случае первый электрический контакт и второй электрический контакт могут на этапе b) контактировать со сборными проводниками. Альтернативно здесь также возможно непосредственное электрическое контактирование с покрытием в первой частичной области и во второй частичной области.

Сборные проводники предусмотрены для того, чтобы соединяться с внешним источником напряжения, так что между сборными проводниками через электропроводное покрытие протекает ток. Покрытие действует таким образом в качестве слоя нагрева и обогревает составное стекло вследствие своего электрического сопротивления, например для того чтобы освобождать стекло от обледенения или налета влаги.

Нанесение сборных проводников может осуществляться в частности посредством размещения, печати, пайки или приклеивания.

В предпочтительном варианте осуществления сборные проводники выполнены в виде напечатанной и обработанной обжигом электропроводной структуры. Напечатанные сборные проводники содержат, по меньшей мере, один металл, предпочтительно серебро. Электропроводность реализуется предпочтительно посредством частиц металла, содержащихся в сборном проводнике, наиболее предпочтительно посредством частиц серебра. Частицы металла могут находиться в органической и/или неорганической матрице, такой как пасты или жидкие краски, предпочтительно в виде обжигаемой трафаретной пасты со стеклянными фриттами. Толщина слоя напечатанных сборных шин составляет предпочтительно от 5 мкм до 40 мкм, наиболее предпочтительно от 8 мкм до 20 мкм и в высшей степени предпочтительно от 10 мкм до 15 мкм. Напечатанные сборные проводники с этими толщинами могут технически просто реализовываться и имеют предпочтительную предельно допустимую токовую нагрузку.

Альтернативно сборные проводники выполнены в виде полос электропроводной пленки. Сборные шины содержат в этом случае, например, по меньшей мере, алюминий, медь, луженую медь, золото, серебро, цинк, вольфрам и/или олово и/или сплавы из них. Полоса имеет предпочтительно толщину от 10 мкм до 500 мкм, наиболее предпочтительно от 30 мкм до 300 мкм. Сборные проводники из электропроводных пленок с этими толщинами могут технически просто реализовываться и имеют предпочтительную предельно допустимую токовую нагрузку. Полоса может быть электропроводно соединена с электропроводным покрытием, например, при помощи припоя, электропроводного клея или электропроводной клейкой ленты или посредством прямого надевания. Для улучшения электропроводного соединения может между электропроводным покрытием и сборными проводниками располагаться, например, серебросодержащая паста.

Электропроводное покрытие наносится перед этапом a) на подложку. Подходящие способы для этого в достаточной степени известны специалисту. Как правило, при этом используются методы физического осаждения из газовой фазы (PVD). Наиболее предпочтительно применяется метод катодного распыления, в частности поддержанного магнитным полем катодного распыления (магнетронное распыление). Вследствие этого электропроводные покрытия могут создаваться с высоким электрическим и оптическим качеством быстро, экономично и при необходимости также на большой площади.

Изоляционная линия создается благодаря тому, что электропроводное покрытие удаляется в области изоляционной линии. Для этого специалисту известны самые разные способы, как например травление, механические абразивные способы или лазерные способы. Лазерные способы представляют собой при этом самые общеупотребительные согласно уровню техники способы. Лазерная обработка осуществляется с длиной волны от 300 нм до 1300 нм. Используемая длина волны зависит при этом от типа покрытия. В качестве источника лазера применяются предпочтительно импульсные твердотельные лазеры. Снятые при лазерной обработке частицы удаляются при помощи системы отсасывания частиц. Оказалось целесообразным фокусировать лазерный луч на электропроводное покрытие с прохождением сквозь подложку и позиционировать систему отсасывания частиц на противоположной стороне подложки. Вследствие этого система отсасывания частиц расположена в непосредственной близости от возникающих при лазерном процессе частиц, так что имеет место наиболее эффективное отсасывание.

Изоляционная линия имеет предпочтительно ширину от 1 мкм до 10 мм, наиболее предпочтительно от 10 мкм до 2 мм, в высшей степени предпочтительно от 50 мкм до 500 мкм, в частности от 50 мкм до 200 мкм, например 100 мкм или 90 мкм или 80 мкм. Уже эта ширина изоляционной линии достаточна, для того чтобы вызывать электрическую изоляцию частичных областей электропроводного покрытия друг от друга.

В предпочтительном варианте осуществления способа подложка после этапа e) ламинируется с промежуточным расположением термопластичного промежуточного слоя со второй подложкой для формирования композитного стекла.

Изготовление многослойного стекла посредством ламинирования может осуществляться при помощи общепринятых, по существу известных специалисту методов, как например способов автоклава, способов вакуумного мешка, способов вакуумного кольца, каландрирования, при помощи вакуумных ламинаторов или комбинаций из них. Соединение внешнего стекла и внутреннего стекла осуществляется при этом, как правило, под воздействием тепла, вакуума и/или давления.

Подходящие термопластичные промежуточные слои в достаточной степени известны специалисту. Термопластичный промежуточный слой включает в себя, как правило, по меньшей мере, одну ламинирующую пленку из поливинилбутираля (PVB), этиленвинилацетата (EVA) или полиуретана (PU), предпочтительно из поливинилбутираля (PVB). Толщина ламинирующих пленок составляет предпочтительно от 0,2 мм до 2 мм, наиболее предпочтительно от 0,3 мм до 1 мм, например 0,38 мм или 0,76 мм. Термопластичный промежуточный слой может также состоять из нескольких ламинирующих пленок и опционально расположенной между двумя ламинирующими пленками дополнительной пленки. Эта дополнительная пленка служит для придания дальнейших функциональных возможностей. Так, например, известны термопластичные промежуточные слои из нескольких полимерных пленок, которые обладают звукопоглощающими свойствами.

Многослойное стекло может также снабжаться дополнительной функцией, благодаря тому, что термопластичный промежуточный слой имеет функциональные включения, например включения с поглощающими инфракрасное излучение, поглощающими ультрафиолет и/или окрашивающими свойствами. Включениями являются, например органические или неорганические ионы, соединения, агрегаты, молекулы, кристаллы, пигменты или красители.

В альтернативном варианте осуществления соответствующего изобретению способа подложка перед этапом a) ламинируется вторым подложкой и термопластичным промежуточным слоем для формирования композитного стекла. Только после этого выполняются этапы с a) по e) соответствующего изобретению способа. Такой порядок действий также соответствует изобретению. Тем не менее в опытах было установлено, что в окружении исправленного дефекта изоляционной линии возникает видимое для наблюдателя замутнение в многослойном стекле. В большинстве случае его можно увидеть в виде серо-черной окраски. Так как подобные нарушения не желательны, ламинирование осуществляется, как правило, после этапа e) соответствующего изобретению способа.

Изобретение охватывает далее подложку, реализуемую на рынке после соответствующего изобретению способа, причем подложка включает в себя, по меньшей мере, одну изоляционную линию, по меньшей мере, с одним исправленным дефектом. При соответствующем оптическом увеличении изоляционной линии в области исправленного дефекта он должен однозначно опознаваться как таковой и видно, что изготовление происходило при помощи соответствующего изобретению способа. В области исправленного дефекта электропроводное покрытие имеет область с термически разложенным покрытием, которая проходит между обоими, прилегающими к дефекту концами изоляционной линии. В области исправленного дефекта изоляционная линия дополняется этой областью термически разложенного покрытия, так что в итоге имеет место полное электрическое разделение частичных областей изоляционной линией и указанной областью.

В предпочтительном варианте осуществления подложка ламинирована второй подложкой с промежуточным расположением термопластичного промежуточного слоя для формирования композитного стекла.

Подложка и/или вторая подложка содержит предпочтительно стекло, наиболее предпочтительно листовое стекло, флоат-стекло, кварцевое стекло, боросиликатное стекло, натриево-кальциевое стекло, или полимерные материалы, в частности полиэтилен, полиэтилентерефталат, полипропилен, полиметилметакрилат, поликарбонат, полистирол, полиамид, полиэфир, поливинилхлорид и/или смеси или сополимеры из них.

Толщина подложек может широко варьироваться и таким образом адаптироваться исключительно к требованиям в конкретном случае. Предпочтительно толщины подложки и второй подложки составляют от 0,5 мм до 10 мм, наиболее предпочтительно от 1 мм до 5 мм и в высшей степени предпочтительно от 1,4 мм до 3 мм.

Подложка, вторая подложка и/или термопластичный промежуточный слой могут быть прозрачными и бесцветными, однако также тонированными, затемненными или окрашенными. Подложка и/или вторая подложка могут состоять из незакаленного, частично закаленного или закаленного стекла.

В альтернативном варианте осуществления изобретения подложка является несущей пленкой, на которую наносится электропроводное покрытие, и в которой выполняется изоляционная линия. Соответствующий изобретению способ при этом не изменяется и также в этом случае должен применяться, как было описано. После соответствующего изобретению способа несущая пленка с электропроводным покрытием может использоваться в самых разных остеклениях, например в качестве промежуточного слоя в термопластичном промежуточном слое многослойного лобового стекла или же в качестве поверхностного электрода в подключаемых остеклениях, например в области остекления здания или автомобильного остекления.

Согласно альтернативному варианту осуществления подложки в виде несущей пленки несущая пленка содержит предпочтительно, по меньшей мере, полиэтилентерефталат (PET), полиэтилен (PE) или смеси или сополимеры или производные из них. Это является наиболее предпочтительным для обеспечения устойчивости и оптических свойств несущей пленки. Несущая пленка имеет предпочтительно толщину от 5 мкм до 500 мкм, наиболее предпочтительно от 10 мкм до 200 мкм и в высшей степени предпочтительно от 12 мкм до 75 мкм. Несущие слои с этими толщинами можно предоставлять предпочтительно в виде гибких и одновременно устойчивых пленок, которыми можно хорошо манипулировать.

В этом альтернативном варианте осуществления подложка (несущая пленка) также ламинирована второй подложкой с промежуточным расположением термопластичного промежуточного слоя. При этом также на противоположной стороне подложки размещены термопластичный промежуточный слой и дальнейшая (третья) подложка. Третья подложка соответствует своим составом возможным составам второй подложки, однако обе подложки могут иметь в композитном стекле также различные составы. Возможная последовательность слоев альтернативного варианта осуществления выглядит так: вторая подложка - термопластичный промежуточный слой - подложка (несущая пленка) с электропроводным покрытием и исправленной изоляционной линией - термопластичный промежуточный слой - третья подложка.

Электропроводное покрытие содержит вне зависимости от варианта осуществления подложки предпочтительно серебро и/или электропроводный оксид, наиболее предпочтительно серебро, диоксид титана, нитрид алюминия и/или оксид цинка, причем максимально предпочтительно используется серебро.

Электропроводное покрытие предпочтительно прозрачно. Под этим понимается согласно изобретению покрытие, которое в спектральном диапазоне от 500 нм до 700 нм имеет пропускание света более 70%. Речь идет таким образом о покрытии, которое предусмотрено и подходит для того, чтобы наноситься по существу по всей площади на стекло, причем прозрачность сохраняется.

Некоторые, известные в области автомобилей электропроводные покрытия имеют одновременно свойства отражения инфракрасного излучения, которые уменьшают нагрев находящегося за стеклом пространства. Электропроводное покрытие в предпочтительном варианте осуществления является отражающим инфракрасное излучение. Электропроводное покрытие имеет, по меньшей мере, один электропроводный слой. Покрытие может дополнительно иметь диэлектрические слои, которые служат, например, для регулировки поверхностное сопротивления слоя, для коррозионной защиты или для сокращения отражения. Электропроводный слой содержит предпочтительно серебро или электропроводный оксид (transparent conductive oxide, TCO), такой как оксид индия и олова (indium tin oxide, ITO). Электропроводный слой имеет предпочтительно толщину от 10 нм до 200 нм. Для улучшения электропроводности при одновременно высокой прозрачности покрытие может иметь несколько проводящих слоев, которые отделены друг от друга, по меньшей мере, одним диэлектрическим слоем. Электропроводное покрытие может включать в себя, например, два, три или четыре электропроводных слоя. Типичные диэлектрические слои содержат оксиды и нитриды, например нитрид кремния, оксид кремния, нитрид алюминия, оксид алюминия, оксид цинка или оксид титана. Такие электропроводные покрытия не ограничены использованием в обогреваемых вариантах осуществления композитного стекла. Также в стеклах без функции нагрева применяются указанные, отражающие инфракрасное излучение электропроводные покрытия, причем покрытие выполняет в этом случае исключительно функцию защиты от солнца.

В наиболее предпочтительном исполнении электропроводное покрытие имеет, по меньшей мере, один электропроводный слой, который содержит серебро, предпочтительно, по меньшей мере, 99% серебра. Толщина проводящего слоя составляет предпочтительно от 5 нм до 50 нм, наиболее предпочтительно от 10 нм до 30 нм. Покрытие предпочтительно имеет два или три подобных проводящих слоя, которые отделены друг от друга, по меньшей мере, одним диэлектрическим слоем. Такие покрытия наиболее предпочтительны с одной стороны в отношении прозрачности стекла, а с другой стороны в отношении их электропроводности.

Поверхностное сопротивление слоя электропроводного покрытия составляет предпочтительно от 0,5 Ом/квадрат до 7,5 Ом/квадрат. Тем самым при используемых обычно в области транспортных средств напряжениях достигаются предпочтительные мощности нагрева, причем низкие поверхностные сопротивления слоя приводят при одинаковом приложенном напряжении к более высоким мощностям нагрева.

Примеры слоистых структур, которые в равной степени обладают высокой электропроводностью и отражающим инфракрасное излучение действием, известны специалисту из WO 2013/104439 и WO 2013/104438.

Предпочтительно подложка ламинирована со второй подложкой и термопластичным промежуточным слоем для формирования лобового стекла, причем изоляционная линия проходит вдоль середины стекла перпендикулярно краю лобового стекла, обращенному к крыше. Край лобового стекла, обращенный к крыше, является при этом краем, который после монтажа остекления в транспортном средстве проходит вдоль внутренней поверхности крыши, в то время как противоположный край обозначается как край, обращенный к двигателю. Боковые края лобового стекла расположены в монтажном состоянии рядом с обозначенными как передние стойки участками кузова. Изоляционная линия делит в этом варианте осуществления электропроводное покрытие на первую частичную область между одним боковым краем (соседним с одной передней стойкой) и изоляционной линией и вторую частичную область между другим боковым краем (соседним с другой передней стойкой) и изоляционной линией. Подобное разделение частичных областей используется, например, для того чтобы создавать два включаемых независимо друг от друга поля нагрева. Другим примером было бы последовательное соединение этих обоих полей нагрева, причем сборный проводник электропроводно соединяет обе частичные области поверх изоляционной линии. Соответствующий изобретению способ оказался крайне эффективным для обработки подобных подложек с изоляционной линией вдоль середины стекла перпендикулярно к краю крыши лобового стекла.

Предпочтительно подложка представляет собой внутреннее стекло лобового стекла. При этом подложка имеет внутреннюю сторону, на которой находится электропроводное покрытие, и наружную сторону, которая в монтажном положении направлена к салону транспортного средства. Вторая подложка используется при этом в качестве внешнего стекла лобового стекла, причем внутренняя сторона второго подложки обращена к подложке, а наружная сторона второго подложки ориентирована в направлении внешней окружающей транспортное средство среды. Между внутренней стороной внутреннего стекла и внутренней стороной внешнего стекла находится термопластичный промежуточный слой, который соединяет подложки друг с другом.

Изобретение относится помимо этого к использованию соответствующего изобретению способа для восстановления изоляционных линий в электропроводных покрытиях в автомобильном остеклении, предпочтительно в лобовых стеклах, боковых стеклах или задних стеклах, наиболее предпочтительно в лобовых стеклах.

Далее изобретение разъясняется более подробно при помощи чертежа и примеров осуществления. Чертеж представляет чисто схематичные изображения не в масштабе. Чертеж никоим образом не ограничивает изобретение.

На чертеже показаны:

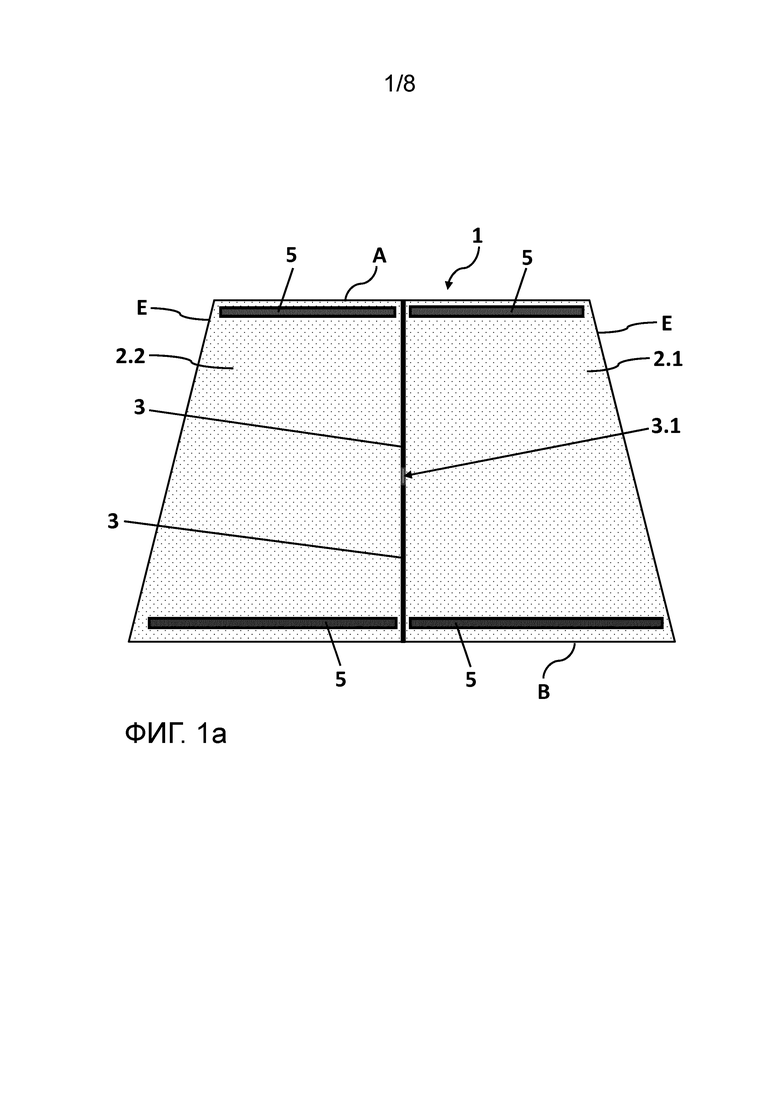

фиг. 1a и 1b - подложка с электропроводным покрытием, которое делится изоляционной линией на две частичные области, причем изоляционная линия имеет дефект;

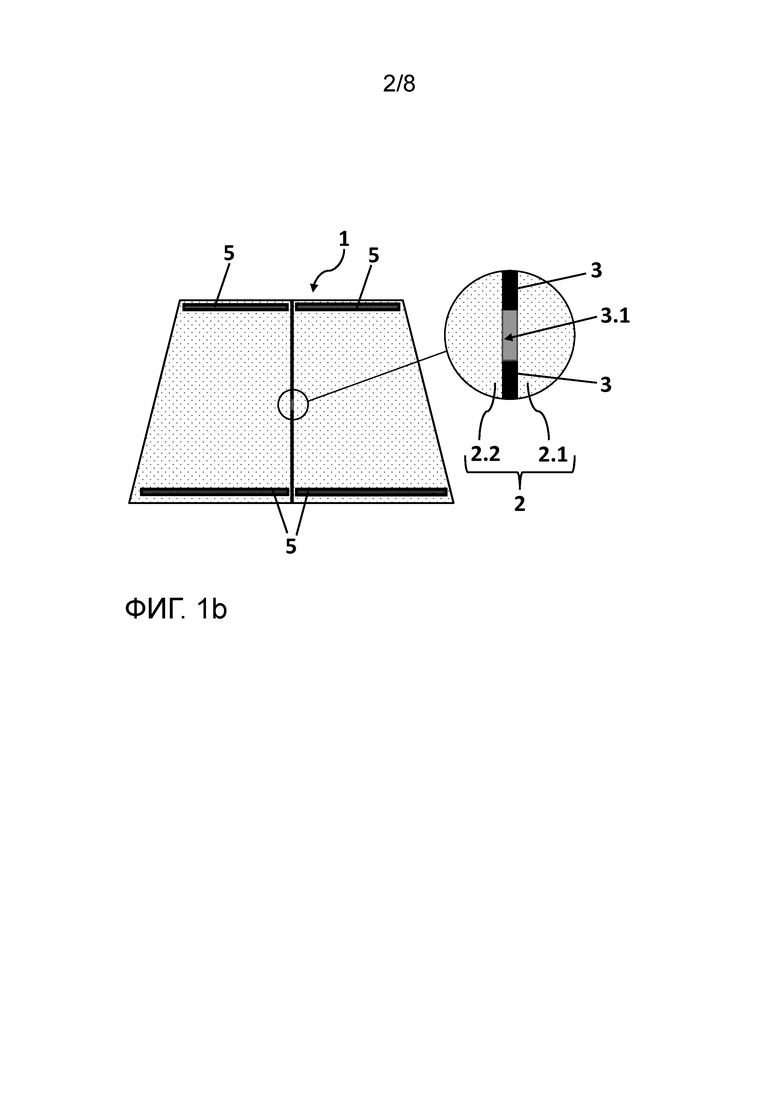

фиг. 2 - подложка согласно фиг. 1a и 1b, причем в каждом случае приложен контакт к первой частичной области и ко второй частичной области, между которыми протекает ток;

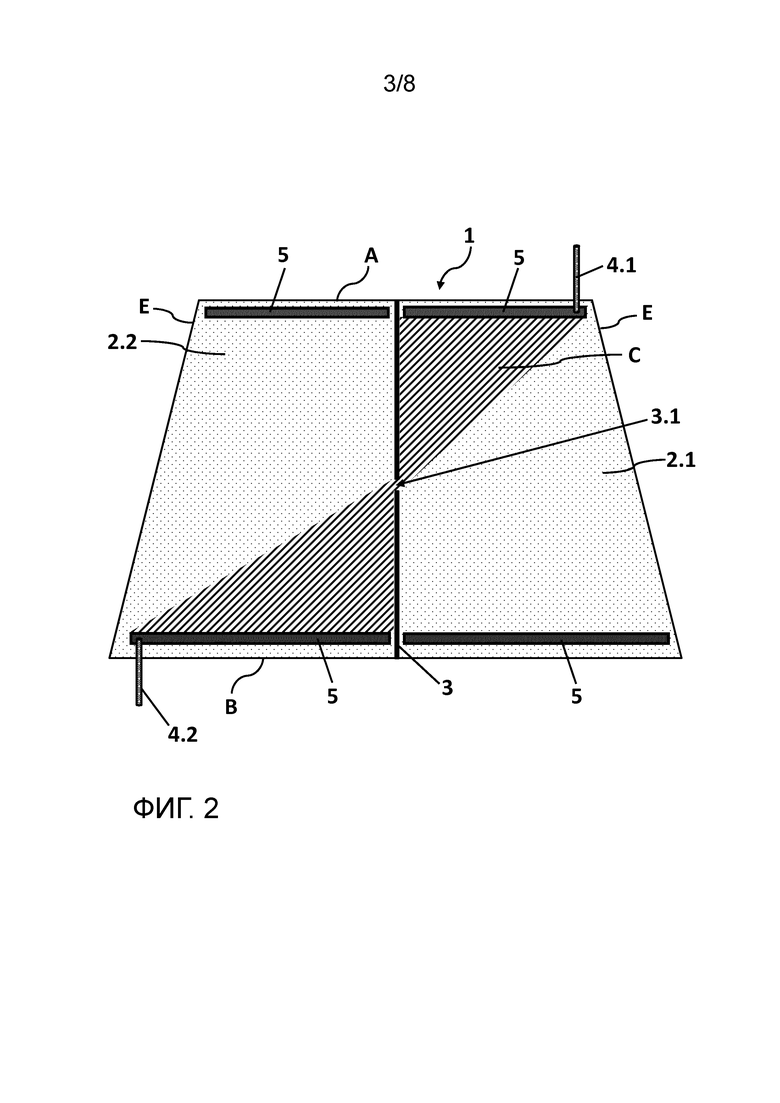

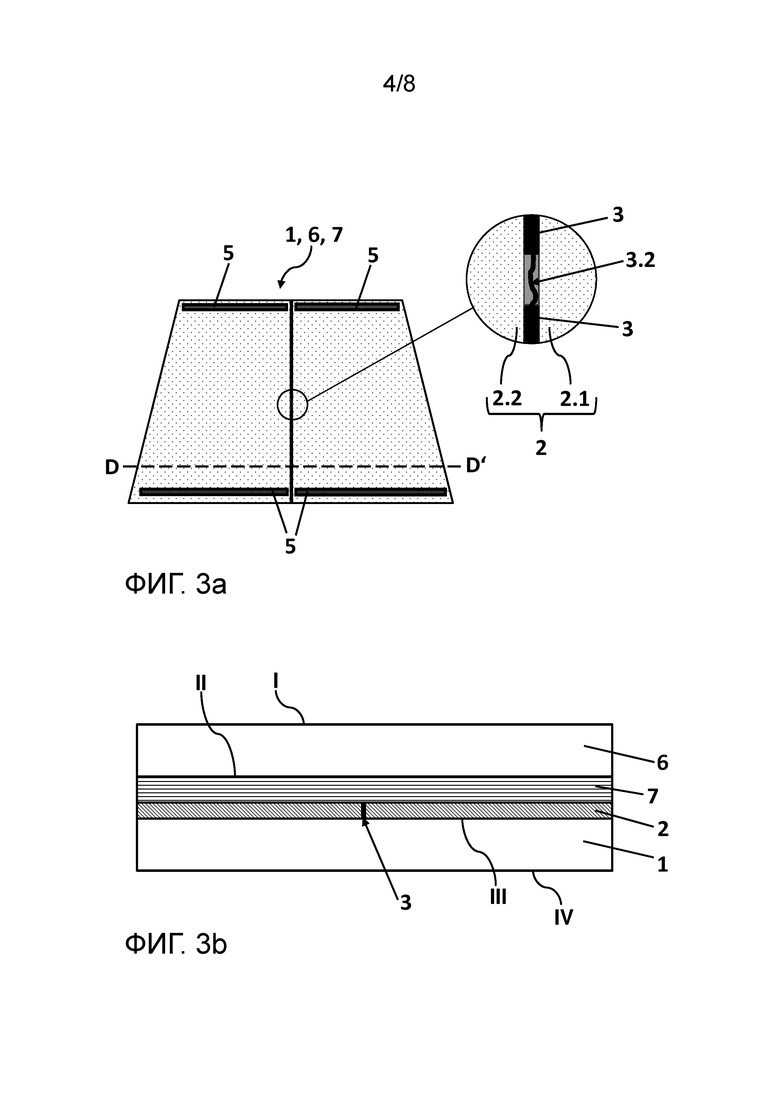

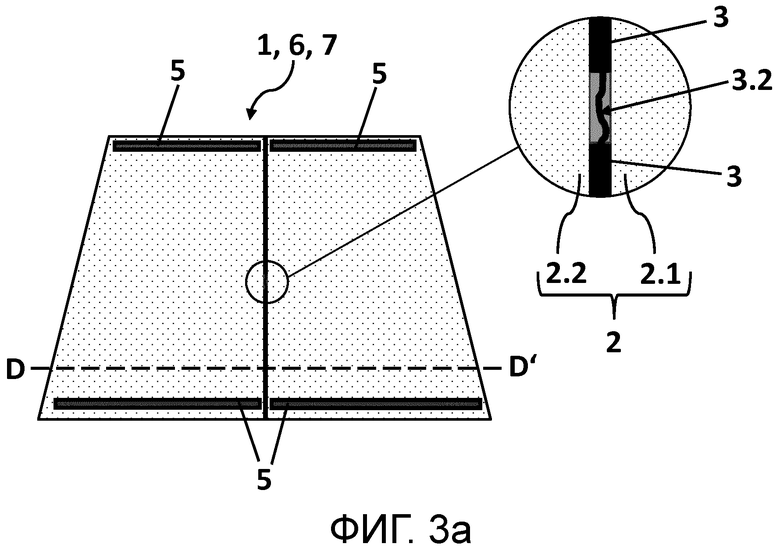

фиг. 3a и 3b - подложка согласно фиг. 1a и 1b, ламинированная после выполнения соответствующего изобретению способа для формирования композитного стекла второй подложкой и термопластичным промежуточным слоем;

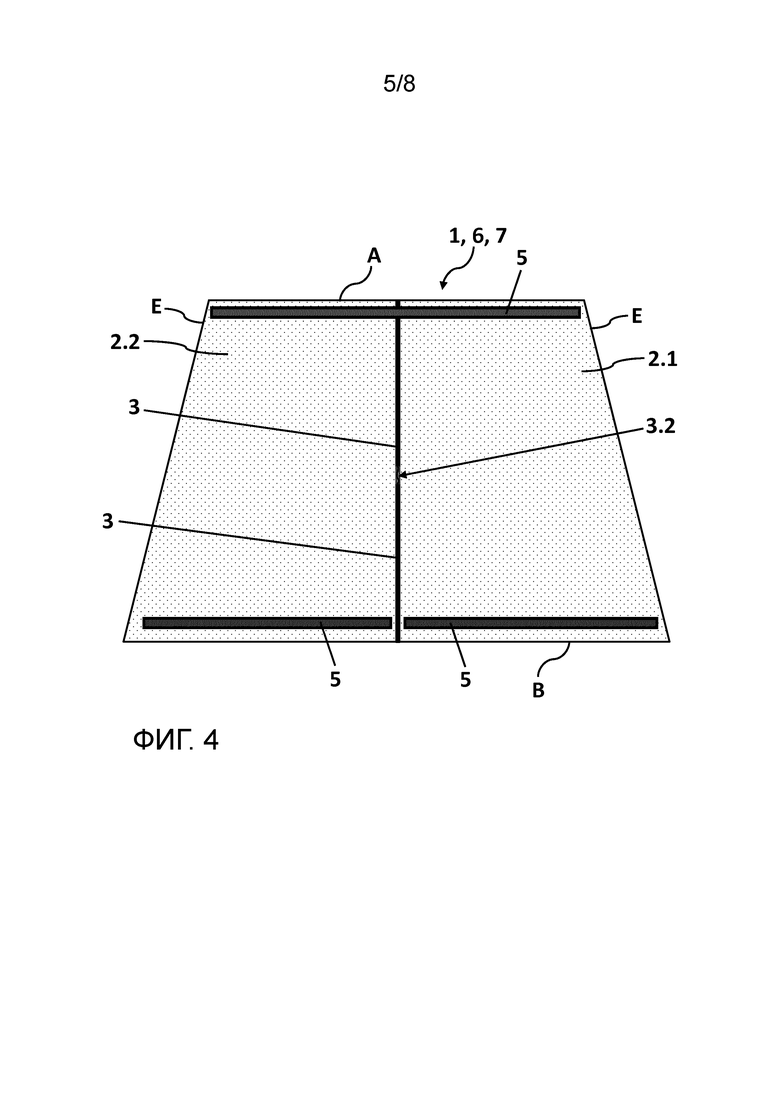

фиг. 4 - другая подложка, ламинированная после применения соответствующего изобретению способа для формирования композитного стекла со второй подложкой и термопластичным промежуточным слоем;

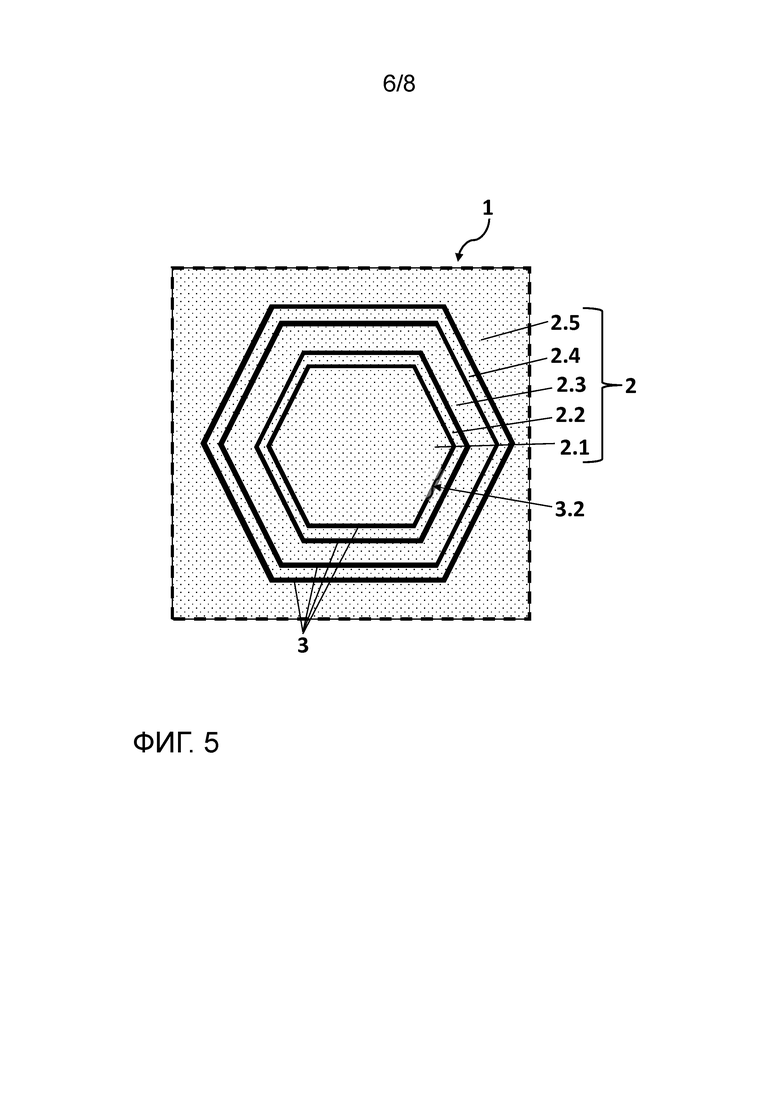

фиг. 5 - фрагмент другой подложки после применения соответствующего изобретению способа;

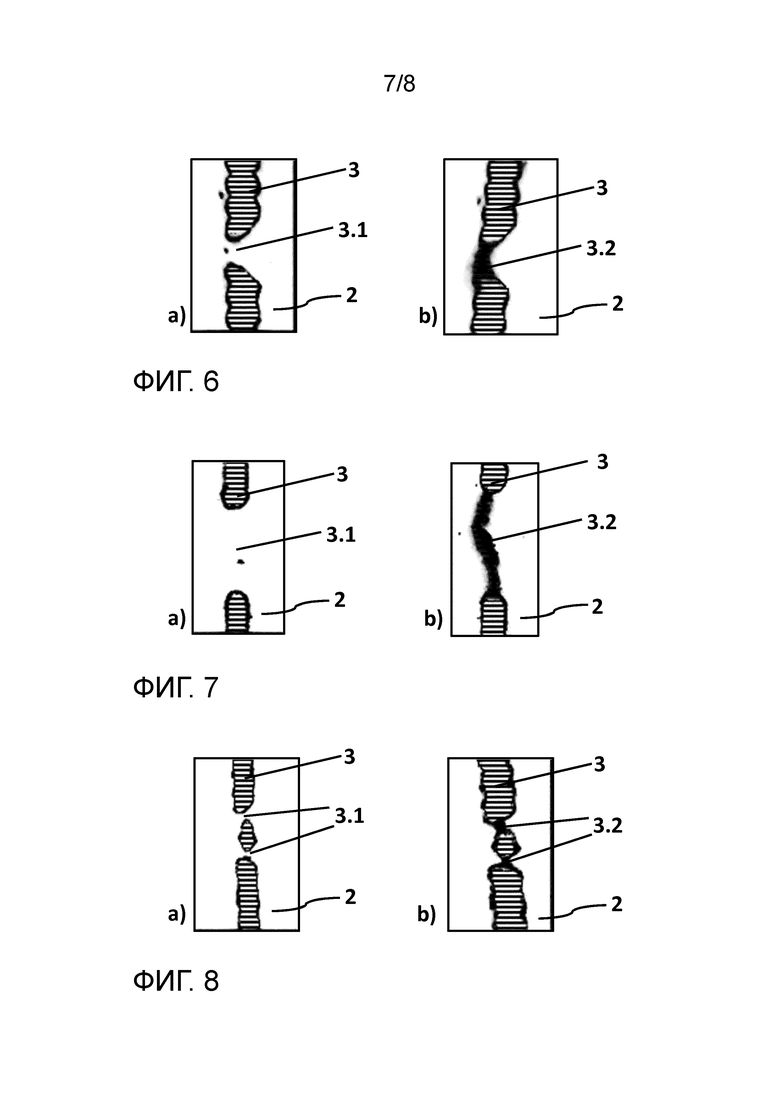

фиг. 6, 7 и 8 - схематичное увеличенное изображение в каждом случае подложки перед применением соответствующего изобретению способа (a) и после применения соответствующего изобретению способа (b); и

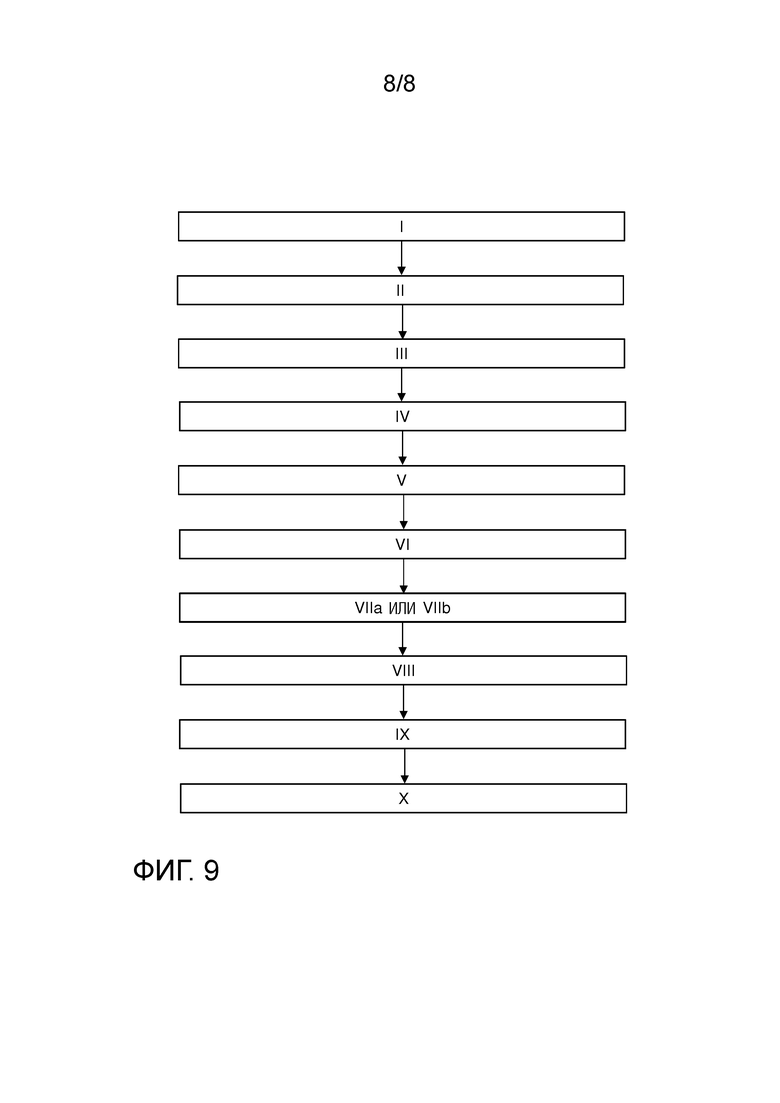

фиг. 9 - блок-схема варианта осуществления соответствующего изобретению способа.

Фиг. 1a и 1b показывают подложку (1) с электропроводным покрытием (2), которое делится изоляционной линией (3) с шириной в 100 мкм на первую частичную область (2.1) и вторую частичную область (2.2), причем изоляционная линия (3) имеет дефект (3.1). Изоляционная линия (3) проходит перпендикулярно к краю (A) крыши и соответственно к краю (B) двигателя. Основная форма подложки (1) соответствует лобовому стеклу легкового автомобиля. В каждой из частичных областей (2.1, 2.2) нанесены в каждом случае два сборных проводника (5). В каждом случае один сборный проводник (5) на частичную область (2.1, 2.2) проходит параллельно обращенному к крыше краю (A) подложки (1), в то время как один сборный проводник на частичную область (2.1, 2.2) нанесен параллельно обращенному к двигателю краю (B) подложки (1). Сборные проводники (5) расположены в каждом случае исключительно в пределах одной из частичных областей (2.1, 2.2). При помощи этого расположения сборных проводников (5) и изоляционной линии (3) должны создаваться два включаемых независимо друг от друга поля нагрева. Однако показанное на фиг. 1a и 1b не работоспособно в этом виде, так как изоляционная линия (3) имеет дефект (3.1). Фиг. 1b показывает увеличенное изображение дефекта (3.1) изоляционной линии (3). В области дефекта (3.1) первая частичная область (2.1) и вторая частичная область (2.2) покрытия (2) электрически соединены друг с другом. Дефект (3.1) вызывается электропроводными частицами, которые создают электропроводное соединение частичных областей (2.1, 2.2). Подложка (1) состоит из натриево-кальциевого стекла с толщиной 1,6 мм. Электропроводное покрытие (2) включает в себя три проводящих слоя серебра с расположенными между ними диэлектрическими слоями. Электропроводное покрытие (2) было осаждено на подложке (1) при помощи магнетронного распыления. Изоляционная линия (3) была выполнена в электропроводном покрытии (2) при помощи лазерной абляции. Сборные проводники (5) выполнены в виде напечатанной проводящей структуры. Для этого серебросодержащая трафаретная паста была напечатана и обожжена. Так как частичные области (2.1, 2.2) электрически соединены друг с другом через дефект (3.1), независимый обогрев частных областей (2.1, 2.2) не возможен, так как через дефект (3.1) осуществляется прохождение тока. Подложка (1) не может, следовательно, использоваться без устранения дефекта (3.1).

Фиг. 2 показывает подложку согласно фиг. 1a и 1b, причем в каждом случае с одним сборным проводником (5) каждой частичной области (2.1, 2.2) электропроводно контактирует электрический контакт (4.1, 4.2). В первой частичной области (2.1) первый электрический контакт (4.1) приложен к находящемуся рядом с обращенным к крыше краем (A) сборному проводнику (5). В пределах этого сборного проводника (5) первый электрический контакт расположен на соседнем к ближайшему боковому краю (E) конце сборного проводника (5). Второй электрический контакт (4.2) размещен диагонально противоположно первому электрическому контакту (4.1) на сборном проводнике (5) второй частичной области (2.2). Второй электрический контакт (4.2) приложен при этом во второй частичной области (2.2) к соседнему к обращенному к двигателю краю (B) сборному проводнику (5). Также в этом случае позиционирование осуществляется на соседнем к ближайшему боковому краю (E) конце сборного проводника (5). При приложении напряжения между электрическими контактами (4.1, 4.2) ток протекает через задействованные сборные проводники (5) и покрытие (2) между первым электрическим контактом (4.1) и вторым электрическим контактом (4.2). Прохождение тока между частичными областями (2.1, 2.2) осуществляется исключительно через дефект (3.1), так как он является единственным электропроводным соединением частичных областей (2.1, 2.2). Дефект (3.1) представляет собой таким образом область подложки (1) с максимальной плотностью тока. Проходимая током область (C) схематично показана согласно фиг. 2 в виде штрихованной поверхности. Выполнение соответствующего изобретению способа также возможно при любом другом позиционировании электрических контактов (4.1, 4.2), пока оба контакта (4.1, 4.2) контактируют в различных частичных областях (2.1, 2.2) таким образом, что при приложении напряжения прохождение тока осуществляется через дефект (3.1). Позиционирование согласно фиг. 2 предпочтительно, если в предшествующем процессе производства уже имеется измерительная станция для измерения сопротивления и контроля качества, которая обладает соответствующими позиционированными контактами.

Фиг. 3a и 3b показывают подложка (1) согласно фиг. 1a и 1b, ламинированный после выполнения соответствующего изобретению способа для формирования композитного стекла второй подложкой (6) и термопластичным промежуточным слоем (7). При этом к подложке (1) согласно фиг. 1a и 1b сначала были приложены первый электрический контакт (4.1) и второй электрический контакт (4.2), причем расположение соответствовало показанной на фиг. 2 структуре. Между первым электрическим контактом (4.1) и вторым электрическим контактом (4.2) в течение 5 секунд было приложено напряжение в 14 В. Высокая плотность тока в области дефекта (3.1) приводит к очень сильному локальному нагреву в этой области, вследствие чего возникает область с термически разложенным покрытием, которая проходит между концами изоляционной линии (3) и таким образом дополняет изоляционную линию (3). В области созданного вследствие этого, исправленного дефекта (3.2) ток больше не протекает между частичными областями (2.1, 2.2). Исправленный дефект (3.2) различим при соответствующем оптическом увеличении как таковой, однако в повседневном использовании стекла невидим для наблюдателя и оптически незаметен. В отношении характера нагрева подложка (1) с исправленным дефектом (3.2) не отличается от подложек, изоляционная линия которых никогда не обладала дефектом. Обработанная согласно соответствующему изобретению способу подложка (1) ламинирована согласно фиг. 3a и 3b через термопластичный промежуточный слой (7) второй подложкой (6) для формирования лобового стекла, причем фиг. 3a показывает вид сверху, а фиг. 3b поперечное сечение этой структуры по линии D-D` разреза. Подложка (1) с исправленным дефектом (3.2) изоляционной линии (3) представляет собой при этом внутреннее стекло лобового стекла, причем наружная сторона (IV) подложки (1) направлена в монтажном положении лобового стекла к салону транспортного средства, а на внутренней стороне (III) подложки (1) нанесено электропроводное покрытие (2). К электропроводному покрытию (2) прилегает термопластичный промежуточный слой (7). Термопластичный промежуточный слой (7) состоит из пленки из поливинилбутираля с толщиной в 0,76 мм. На противоположной поверхности термопластичного промежуточного слоя (7) находится внутренняя сторона (II) второй подложки (6). Вторая подложка (6) состоит из натриево-кальциевого стекла толщиной 2,1 мм. Вторая подложка (6) представляет собой внешнее стекло лобового стекла, причем наружная сторона (I) второй подложки (6) указывает в монтажном положении в направлении внешней окружающей среды.

Фиг. 4 показывает другую подложку (1) после применения соответствующего изобретению способа, размещения сборных проводников (5) и ламинирования с термопластичным промежуточным слоем (7) и второй подложкой (6). Структура, а также использованные параметры способа соответствуют по существу структуре и параметрам, описанным на фиг. 3a и 3b. В отличие от этого рядом с обращенным к крыше краем (A) находится один единственный сборный проводник (5), который электрически соединяет первую частичную область (2.1) и вторую частичную область (2.2). Подобная конфигурация сборных проводников (5) и изоляционной линии выбирается, например, для лобовых стекол, которые должны эксплуатироваться с напряжением в 42 В или 48 В. В частности, электромобили обладают этими, более высокими по сравнению с обычным бортовым напряжением в 14 В бортовыми напряжениями. Дизайн стекла согласно фиг. 3a и 3b рассчитан на такое бортовое напряжение в 14 В, причем более высокие напряжения привели бы к нежелательно высокой мощности нагрева. Конфигурация согласно фиг. 4 приводит к тому, что обе частичные области (2.1, 2.2) действуют в качестве последовательно соединенных полей нагрева, что приводит к уменьшению мощности нагрева до необходимого уровня. Соответствующий изобретению способ применяется при конфигурации сборных проводников согласно фиг. 4 перед нанесением сборных проводников (5). Это необходимо, так как в противном случае прохождение тока частично осуществляется через соседний к обращенному к крыше краю (A) сборный проводник (5) и не через дефект. После исправления дефекта сборные проводники (5) наносятся, и подложка (1) ламинируется аналогично показанной на фиг. 3a и 3b структуре, вследствие чего получается композитное стекло согласно фиг. 4.

Фиг. 5 показывает фрагмент другой подложки (1) после применения соответствующего изобретению способа. По существу подложка (1) соответствует подложке, описанной на фиг. 1a и 1b. В покрытии выполнены различные, расположенные концентрически друг относительно друга изоляционные линии (3) с шириной 35 мкм, которые делят покрытие на частичные области (2.1, 2.2, 2.3, 2.4, 2.5). Проходящая между первой частичной областью (2.1) и второй частичной областью (2.2) изоляционная линия (3) обладает исправленным дефектом (3.2). Для исправления дефекта был применен соответствующий изобретению способ, причем первый электрический контакт был расположен в произвольном положении в пределах первой частичной области (2.1), а второй электрический контакт был расположен в произвольном положении в пределах второй частичной области (2.2), и было приложено напряжение в 10 В в течение 3 секунд.

Фиг. 6, 7 и 8 показывают в каждом случае схематичное увеличенное изображение подложки (1) перед применением соответствующего изобретению способа (a) и после применения соответствующего изобретению способа (b). Подложка (1) соответствует при этом во всех случаях подложке, показанной на фиг. 1a и 1b. Между приложенными согласно фиг. 2 электрическими контактами (4.1, 4.2) было приложено напряжение в 20 В в течение 3 секунд. Была проведена серия испытаний с 1000 подложками, из которых перед выполнением соответствующего изобретению способа 30% подложек обладали дефектом (3.1) изоляционной линии (3). После выполнения соответствующего изобретению способа доля подложек с дефектами могла быть уменьшена до 0%. Все дефекты (3.1) изоляционной линии (3) могли быть устранены благодаря применению соответствующего изобретению способа. Выборочно некоторые подложки (1), которые перед этим обладали дефектом (3.1), были отобраны и до или после применения соответствующего изобретению способа исследованы. Фиг. 6, 7 и 8 показывают увеличенное изображение окружения дефекта (3.1) перед применением способа (см. фиг. 6a, 7a и 8a) и после применения способа (см. фиг. 6b, 7b и 8b). Созданная посредством лазерной абляции изоляционная линия (3) изображена в виде штрихованной поверхности в покрытии (2). В этой области покрытие (2) удалено. После применения соответствующего изобретению способа соседние к дефекту (3.1) концы изоляционной линии (3) соединены друг с другом областью с термически разложенным покрытием в пределах покрытия (2). В области этого термически разложенного покрытия больше не присутствуют электропроводные компоненты. Через соответствующий исправленный дефект (3.2) больше не происходит таким образом прохождение тока.

Фиг. 9 показывает блок-схему варианта осуществления соответствующего изобретению способа для изготовления описанного на фиг. 3a и 3b композитного стекла. Показанными на фиг. 9 этапами способа являются:

I осаждение электропроводного покрытия (2) на внутренней стороне (III) подложки (1),

II выполнение изоляционной линии (3) в электропроводном покрытии (2) при помощи лазерной абляции,

III нанесение сборных проводников (5) при помощи трафаретной печати,

IV контактирование первого электрического контакта (4.1) с первой частичной областью (2.1) и контактирование второго электрического контакта (4.2) со второй частичной областью (2.2) электропроводного покрытия (2),

V приложение напряжения Un между первым электрическим контактом (4.1) и вторым электрическим контактом (4.2),

VI измерение, протекает ли электрический ток между первой частичной областью (2.1) и второй частичной областью (2.2),

VIIa если ток между первой частичной областью (2.1) и второй частичной областью (2.2) протекает: повторение этапов V и VI с напряжением Un+1, причем Un+1>Un,

VIIb если ток между первой частичной областью (2.1) и второй частичной областью (2.2) не протекает: продолжение способа этапом VIII,

VIII укладка термопластичного промежуточного слоя (7) на электропроводное покрытие (2) подложки (1),

IX укладка второго подложки (6) на термопластичный промежуточный слой (7), причем внутренняя сторона (II) второго подложки (6) указывает в направлении термопластичного промежуточного слоя (7),

X ламинирование пакета слоев для формирования композитного стекла.

Последовательность этапов II и III любая. Этап III может также альтернативно осуществляться между этапом VIIb и этапом VIII.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

(1) подложка

(2) электропроводное покрытие

(2.1) первая частичная область электропроводного покрытия

(2.2) вторая частичная область электропроводного покрытия

(2.n) n-ая частичная область электропроводного покрытия, причем n является целым числом > 1

(3) изоляционная линия

(3.1) дефект изоляционной линии

(3.2) исправленный дефект

(4) электрические контакты

(4.1) первый электрический контакт

(4.2) второй электрический контакт

(5) сборные проводники

(6) вторая подложка

(7) термопластичный промежуточный слой

(A) край обращенный к крыше

(B) край обращенный к двигателю

(C) проходимая током область

D-D' линия разреза

(E) боковые края

(I) наружная сторона второй подложки

(II) внутренняя сторона второй подложки

(III) внутренняя сторона подложки

(IV) наружная сторона подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАНЕЛЬ С ЭЛЕКТРИЧЕСКИМ СОЕДИНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СОЕДИНИТЕЛЬНЫМ КАБЕЛЕМ | 2019 |

|

RU2756295C1 |

| МНОГОСЛОЙНАЯ ПЛЕНКА С ЭЛЕКТРИЧЕСКИ ПЕРЕКЛЮЧАЕМЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ И УЛУЧШЕННЫМ ЭЛЕКТРИЧЕСКИМ КОНТАКТОМ | 2019 |

|

RU2764602C1 |

| СИСТЕМА ОТОБРАЖЕНИЯ НА ЛОБОВОМ СТЕКЛЕ | 2017 |

|

RU2704333C1 |

| ПЕЧАТНАЯ ПЛАТА, В ЧАСТНОСТИ, ДЛЯ СИЛЬНОТОЧНОГО ЭЛЕКТРОННОГО МОДУЛЯ, СОДЕРЖАЩЕГО ЭЛЕКТРОПРОВОДЯЩУЮ ПОДЛОЖКУ | 2013 |

|

RU2605439C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТЕКЛА С ОТРАЖАЮЩИМ ИНФРАКРАСНОЕ ИЗЛУЧЕНИЕ ПОКРЫТИЕМ НА ПЛЕНОЧНОЙ ПОДЛОЖКЕ | 2016 |

|

RU2692339C1 |

| ФУНКЦИОНАЛЬНЫЙ ЭЛЕМЕНТ С ЭЛЕКТРИЧЕСКИ РЕГУЛИРУЕМЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ | 2019 |

|

RU2753095C1 |

| ПРОЗРАЧНОЕ ОКОННОЕ СТЕКЛО | 2017 |

|

RU2715504C1 |

| КОМПОЗИТНАЯ ПАНЕЛЬ С ЭЛЕКТРОПРОВОДНЫМ ПОКРЫТИЕМ И ПРОСВЕТЛЯЮЩИМ ПОКРЫТИЕМ ДЛЯ ИНДИКАТОРА НА ЛОБОВОМ СТЕКЛЕ | 2019 |

|

RU2749417C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ЛИСТА И СЛОИСТЫЙ ЛИСТ | 2019 |

|

RU2761027C1 |

| ЭЛЕКТРОХРОМНЫЕ УСТРОЙСТВА, СБОРНЫЕ УЗЛЫ, ВКЛЮЧАЮЩИЕ ЭЛЕКТРОХРОМНЫЕ УСТРОЙСТВА, И/ИЛИ СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2531063C2 |

Способ обработки подложек (1), причем a) предоставляется подложка (1) с: - электропроводным покрытием (2), - по меньшей мере, одной изоляционной линией (3), - по меньшей мере, одной первой (2.1) и одной второй частичной областью (2.2) покрытия (2), между которыми проходит изоляционная линия (3), - опционально, по меньшей мере, одним дефектом (3.1) с долей менее 10% от общей площади изоляционной линии (3), b) первый электрический контакт (4.1) соединяется с первой частичной областью (2.1), а второй электрический контакт (4.2) соединяется со второй частичной областью (2.2), c) прикладывается напряжение Un между первым электрическим контактом (4.1) и вторым электрическим контактом (4.2), d) измеряется, протекает ли электрический ток между первой (2.1) и второй частичной областью (2.2), e) если ток протекает, этапы c) и d) повторяются с напряжением большим или равным Un, пока на этапе d) ток больше не может измеряться. 2 н. и 12 з.п. ф-лы. 9 ил.

1. Способ обработки подложки (1) с электропроводным покрытием (2) и, по меньшей мере, одной изоляционной линией (3), в котором

a) предоставляют подложку (1) с:

- электропроводным покрытием (2), по меньшей мере, на одной поверхности подложки (1),

- по меньшей мере, одной изоляционной линией (3) в электропроводном покрытии (2),

- по меньшей мере, одной первой частичной областью (2.1) и одной второй частичной областью (2.2) покрытия (2), между которыми проходит изоляционная линия (3),

- по меньшей мере, одним дефектом (3.1) изоляционной линии (3), в области которого локальное поверхностное сопротивление меньше, чем поверхностное сопротивление изоляционной линии (3) за пределами дефекта (3.1),

b) первый электрический контакт (4.1) электропроводно соединяют с первой частичной областью (2.1), а второй электрический контакт (4.2) со второй частичной областью (2.2) электропроводного покрытия (2),

c) прикладывают напряжение Un между первым электрическим контактом (4.1) и вторым электрическим контактом (4.2),

d) при помощи первого электрического контакта (4.1) и второго электрического контакта (4.2) измеряют, протекает ли электрический ток между первой частичной областью (2.1) и второй частичной областью (2.2),

e) если ток между первой частичной областью (2.1) и второй частичной областью (2.2) протекает, этапы c) и d) повторяют с напряжением, большим или равным Un, пока на этапе d) ток больше не может быть измерен между первой частичной областью (2.1) и второй частичной областью (2.2),

причем доля площади дефекта (3.1) в общей площади изоляционной линии (3) составляет менее 10%, причем электрический ток вызывает термическое разложение электропроводного покрытия (2) в области дефекта (3.1).

2. Способ по п.1, причем на этапе e) прикладывается напряжение Un+1 с Un+1>Un.

3. Способ по п. 2, причем напряжение при каждом повторении итеративно повышается.

4. Способ по любому из пп. 1-3, причем напряжения Un и Un+1 составляют менее 200 В.

5. Способ по п. 4, причем напряжение прикладывается на этапе c) в течение от 1 секунды до 10 секунд.

6. Способ по любому из пп. 1-3, причем первый электрический контакт (4.1) и второй электрический контакт (4.2) контактируют непосредственно с электропроводным покрытием (2) в первой частичной области (2.1) и второй частичной области (2.2).

7. Способ по любому из пп. 1-3, причем перед этапом b), по меньшей мере, один сборный проводник (5) электропроводно наносится в первой частичной области (2.1) и/или второй частичной области (2.2) на электропроводное покрытие (2), и сборные проводники (5) не образуют электрического контакта между первой частичной областью (2.1) и второй частичной областью (2.2).

8. Способ по п.7, причем первый электрический контакт (4.1) и второй электрический контакт (4.2) приводят в контакт со сборными проводниками (5) на этапе b).

9. Способ по любому из пп. 1-3, причем подложку (1) после этапа e) ламинируют с промежуточным расположением термопластичного промежуточного слоя (7) с, по меньшей мере, одной второй подложкой (6) для формирования композитного стекла.

10. Подложка (1) с электропроводным покрытием (2) и, по меньшей мере, одной изоляционной линией (3), имеющей, по меньшей мере, один дефект (3.2), исправленный способом по любому из пп. 1-9.

11. Подложка (1) по п. 10, причем подложка (1) и/или вторая подложка (6) включает в себя стекло или пластики.

12. Подложка (1) по п. 10 или 11, причем электропроводное покрытие (2) содержит, по меньшей мере, серебро и/или электропроводный оксид.

13. Подложка (1) по любому из пп. 10 или 11, причем подложка (1) ламинирована со второй подложкой (6) с промежуточным расположением термопластичного промежуточного слоя (7) для формирования композитного стекла.

14. Подложка (1) по п. 13, причем подложка (1) ламинирована для формирования лобового стекла, и изоляционная линия (3) проходит вдоль середины стекла перпендикулярно краю лобового стекла (A), обращенному к крыше.

| Способ компрессии газов | 1982 |

|

SU1052704A1 |

| US 2012288968 A1, 15.11.2012 | |||

| US 2008318011 A1, 25.12.2008 | |||

| DE 102004029164 A1, 29.12.2005 | |||

| US 2003229832 A1, 11.12.2003. | |||

Авторы

Даты

2019-09-26—Публикация

2016-11-03—Подача