Изобретение относится к способу компрессии гидратообразующих газов.

Известен способ компрессии газов путем образования гидратов при контакте газа низкого давления с водой, перемещения гидратов в зону плавления, нагрева гидратов и их разложения на воду и газ высокого давления 1.

Недостатком данного способа является то, что он может быть использован для получения лишь одного продукта - сжатого газа.

Известен также способ компрессии газов путем образования суспензии из гидратов газа, кристаллов соли и рассола при контакте газа низкого давления с соленой водой, перемещения суспензии в зону плавления, нагрева гидратов и их разложения на пресную воду и газ высокого давления 2.

Недостатком известного способа является то, что он используется для получения лишь сжатого газа и опресненной воды без реализации других полезных эффектов фазового перехода.

Цель изобретения - повыщение экономичности способа.

Указанная цель достигается тем, что согласно способу компрессии газов путем образования суспензии из гидратов газа , кристаллов соли и рассола при контакте газа низкого давления с соленой водой, перемещения суспензии в зону плавления, нагрева гидратов и их разложения на пресную воду и газ высокого давления, от суспензии перед перемещением ее в зону плавления отделяют кристаллы соли.

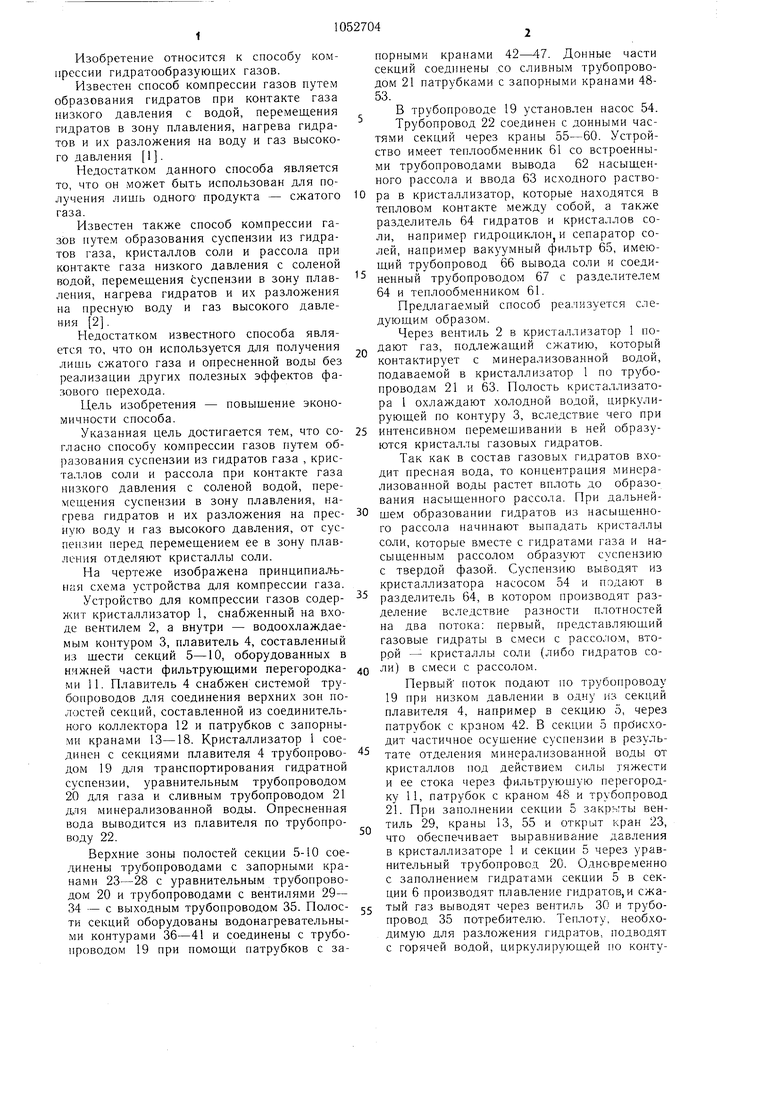

На чертеже изображена принципиальная схема устройства для компрессии газа. Устройство для компрессии газов содержит кристаллизатор 1, снабженный на входе вентилем 2, а внутри - водоохлаждаемым контуром 3, плавитель 4, составленный из шести секций 5-10, оборудованных в нижней части фильтрующими перегородками 11. Плавитель 4 снабжен системой трубопроводов для соединения верхних зон полостей секций, составленной из соединительного коллектора 12 и патрубков с запорными кранами 13-18. Кристаллизатор 1 соединен с секциями плавителя 4 трубопроводом 19 для транспортирования гидратной суспензии, уравнительным трубопроводом 20 для газа и сливным трубопроводом 21 для минерализованной воды. Опресненная вода выводится из плавителя по трубопроводу 22.

Верхние зоны полостей секции 5-10 соединены трубопроводами с запорными кранами 23-28 с уравнительным трубопроводом 20 и трубопроводами с вентилями 29- 34 - с выходным трубопроводом 35. Полости секций оборудованы водонагревательными контурами 36-41 и соединены с трубопроводом 19 при помощи патрубков с запорными кранами 42-47. Донные части секций соединены со сливным трубопроводом 21 патрубками с запорными кранами 4853.

В трубопроводе 19 установлен насос 54. Трубопровод 22 соединен с донными частями секций через краны 55-60. Устройство имеет теплообменник 61 со встроенными трубопроводами вывода 62 насыщенного рассола и ввода 63 исходного раство0 ра в кристаллизатор, которые находятся в тепловом контакте между собой, а также разделитель 64 гидратов и кристаллов соли, например гидроциклон,и сепаратор солей, например вакуумный фильтр 65, имеющий трубопровод 66 вывода соли и соеди ненный трубопроводом 67 с разделителем 64 и теплообменником 61.

Предлагаемый способ реализуется следующим образом.

Через вентиль 2 в кристаллизатор 1 подают газ, подлежащий сжатию, который контактирует с минерализованной водой, подаваемой в кристаллизатор 1 по трубопроводам 21 и 63. Полость кристаллизатора I охлаждают холодной водой, циркулирующей по контуру 3, вследствие чего при 5 интенсивном перемешивании в ней образуются кристаллы газовых гидратов.

Так как в состав газовых гидратов входит пресная вода, то концентрация минерализованной воды растет вплоть до образования насыщенного рассола. При дальней0 шем образовании гидратов из насыщенного рассола начинают выпадать кристаллы соли, которые вместе с гидратами газа и насыщенным рассолом образуют суспензию с твердой фазой. Суспензию выводят из кристаллизатора насосом 54 и подают в разделитель 64, в котором производят разделение вследствие разности плотностей на два потока: первый, представляющий газовые гидраты в смеси с рассолом, вторрй - кристаллы соли (либо гидратов соли) в смеси с рассоло.м.

Первый подают по трубопроводу 19 при низком давлении в одну из секций плавителя 4, например в секцию 5, через патрубок с краном 42. В секции 5 происходит частичное осушение суспензии в результате отделения минерализованной воды от кристаллов под действием силы тяжести и ее стока через фильтрующую перегородку 11, патрубок с краном 48 и трубопровод 21. При заполнении секции 5 закрыты вентиль 29, краны 13, 55 и открыт к.ран 23, что обеспечивает выравнивание давления в кристаллизаторе 1 и секции 5 через уравнительный трубопровод 20. Одновре.менно с заполнением гидратами секции 5 в секции 6 производят плавление гидратов,и сжа5 тый газ выводят через вентиль 30 и трубопровод 35 потребителю. Теплоту, необходимую для разложения гидратов, подводят с горячей водой, циркулирующей по контуру 37. При этом предварительно перекрывают краны 49, 43, 24, 56 и 14. К этому моменту времени плавление гидратов в секции 7 окончено и подача горячей воды в контур 38 прекращена. Вентиль 31 и краны 25, 44, 50 и 57 закрыты. Открыты кран 15 и кран 16 секции 8, которая подготовлена к плавлению гидратов. Часть газа из секции 7перепускают по коллектору 12 в секцию 8до тех пор, пока давление в обеих зо)ах не выравняется, после чего закрывают кран 16, и в секцию 8 через контур 39 подают горячую воду, вызывая таким образом плавление гидратов. Образующийся в процессе разложения гидратов газ выводят через вентиль 32. В этот момент открывают кран 17 секции 9, и часть газа из секции 7 перетекает в секцию 9, которая к этому времени полностью заполнена гидратами. Переток газа проводят до тех пор, пока давление в секциях 7 и 9 не выравняется на уровне, несколько более низком, чем в секции 7 после предыдущего перепуска газа в секцию 8. После выравнивания давления в секциях 7 и 9 закрывают кран 17 и открывают кран 18. Происходит повыщение давления в секции 10, которая также заполнена гидратами и подготовлена к их плавлению путем нагрева при помощи контура 41. После выравнивания давлений в секциях 7 и 10 кран 18 закрывают. К этому времени заканчивают заполнение секции 5, закрывают краны 42 и 43, открывают кран 13, производя продувку гидратов в секции 5, в результате которой происходит одновременно выдавливание оставщейся после заполнения секции 5 гидратами минерализованной воды, частичное подплавление поверхности и осущение гидратов. Вследствие подплавления поверхности гидратов образуется вода, которая вместе с продувочным газом смывает пленку рассола с поверхности кристаллов, благодаря чему достигается лучшая очистка гидратов газа, позволяющая после плавления последних при нагреве с помощью контура 36 получить газ высокого давления и опресненную воду. Минерализованная вода вместе с продувочным гахом выводится из плавителя через кран 48 и трубопровод 21 в кристаллизатор 1. Затем закрывают кран 48, а после выравнивания давления в секциях 7 и 5 закрывают краны 15 и 13, открывают краны 57 и 25 и опресненная вода из ceKiuiii 7 выдавливается по трубопроводу 22 потребителю. После слива всей опресненной воды из секции 7 закрывают кран 57, открывает краны 44 и 50 и заполняют суспензией секцию 7. К этому времени секция 8 работает в режилге плавления и выдает потребителю сжатый газ через вентиль 32. В секции 6 плавление оканчивается через некоторый промежуток времени. Закрывают вентиль 30 и открывают краны 14 и 17. Происходит выравнивание давления в секциях 6 и 9, после чего кран 17 закрывают, а в контур 40 секции 9 подают горячую воду и в ней начинается плавление гидратов с выдачей газа через вентиль 33. В тот же момент времени открывают кран 18 и выравнивают давление в секциях 6 и 10.Процесс повторяют в аналогичной последовательности. При этом краны 45-47 используют для подачи суспензии в соответствующие моменты времени, краны 26-28 - для уравнивания давления в кристаллизаторе 1 и секциях плавителя 4 при заполнении секций 8-10 и для выдавливания опресненной воды из секций 8-10, краны 51-53 - для дренирования минерализованной воды при заполнении и выдавливании оставшейся минерализованной воды и воды, образовавшейся в результате подплавления поверхности гидратов в секциях 8-10, вентили для выдачи из них газа высокого давления и краны 58-60 - для вывода опресненной воды из секций 8-10. Второй поток по трубопроводу 67 подают в сепаратор солей, например в вакуумный фильтр 65, в котором пр,оизводят отделение кристаллов соли от рассола. Кристал ы соли выводят по трубопроводу 66, а рассол подается в теплообменник 61. Подпитка кристаллизатора минерализованной водой осуществляется по трубопроводу 63, встроенному в теплообменник 61, в котором происходит охлаждение ее за счет теплообмена с рассолом, сбрасываемым по трубопроводу 62. Использование предлагаемого способа позволяет повысить экономичность сжатия газа, так как кроме газа высокого давления- и пресной воды можно получить еще и твердую товарную соль.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ компрессии гидратообразующих газов | 1980 |

|

SU931956A2 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Установка для опреснения минерализованных вод | 1989 |

|

SU1673152A1 |

| Установка для опреснения соленой воды | 1985 |

|

SU1370097A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

| Кристаллизационный способ опреснения минерализованных вод | 1988 |

|

SU1579903A1 |

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Установка для опреснения соленой воды | 1981 |

|

SU1011559A1 |

СПОСОБ РЮМПРЕССИИ ГАЗОВ путем образования суспензии из гидратов газа, кристаллов соли и рассола при контакте газа низкого давления с соленой водой, перемещения суспензии в зону плавления, нагрева гидратов и их разложения на пресную воду и газ высокого давления, отличающийся тем, что, с целью повышения экономичности, от суспензии перед перемещением ее в зону плавления отделяют кристаллы соли. (Л с ел to

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ компрессии гидратообра-зующиХ гАзОВ | 1979 |

|

SU802604A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2955893/06, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-11-07—Публикация

1982-03-09—Подача