УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к экстракции редкоземельных минералов из богатой железом руды, содержащей редкоземельные элементы.

[0002] По всему миру встречаются крупные залежи богатых железом редкоземельных руд. Такие рудные месторождения содержат значительные запасы редкоземельных элементов, но, тем не менее, некоторые из указанных месторождений не разрабатывались, поскольку было обнаружено, что процессы измельчения руды и физического разделения для получения концентрата, из которого могут быть извлечены редкоземельные элементы гидрометаллургическими методами, являются сложными, неэффективными и неэкономичными.

[0003] Задача настоящего изобретения состоит в обеспечении способа экстрагирования редкоземельных элементов из богатой железом редкоземельной руды.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0004] В настоящем изобретении предложен способ обработки богатой железом редкоземельной руды, включающий стадии плавления руды для концентрирования минералов оксидов редкоземельных элементов, содержащихся в руде, в шлаковой фазе и экстрагирования минералов оксидов редкоземельных элементов из шлака.

[0005] На стадии плавления оксиды железа и марганца, содержащиеся в руде, можно восстановить с получением маломарганцовистого передельного чугуна в металлической фазе.

[0006] Плавление руды можно осуществить путем применения подходящей печи.

[0007] Экстракцию минералов оксидов редкоземельных элементов можно выполнить любым подходящим способом. Предпочтительно, если бы шлак кондиционировали посредством контролируемого охлаждения и после отвердевания измельчали и выщелачивали сразу же или дополнительно обогащали перед выщелачиванием путем флотации/магнитного разделения.

[0008] Шлак можно измельчать до обеспечения подходящего размера, например, порядка 35 мкм.

[0009] Измельченный шлак можно сразу же подвергнуть выщелачиванию в соляной кислоте или любом другом подходящем выщелачивающем средстве.

[0010] Перед стадией экстракции шлак можно обработать для улучшения процесса выщелачивания. Например, в расплав можно добавить по меньшей мере один подходящий флюс и осуществить кондиционирование шлака посредством контролируемого охлаждения. Флюсование может происходить в печи или флюс можно добавить шлак при его выпуске из печи, например, в кондиционирующий литейный ковш или в отдельный реактор.

[0011] Не будучи ограничивающим, флюс может представлять собой известь, Na2CO3, K2CO3 и другие подходящие флюсующие агенты.

[0012] Функция флюсования состоит в облегчении разрыва связей между шпинельными фазами, фазами, содержащими редкоземельные элементы, и другими фазами в шлаке с целью улучшения последующего обогащения и выщелачивания шлака.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

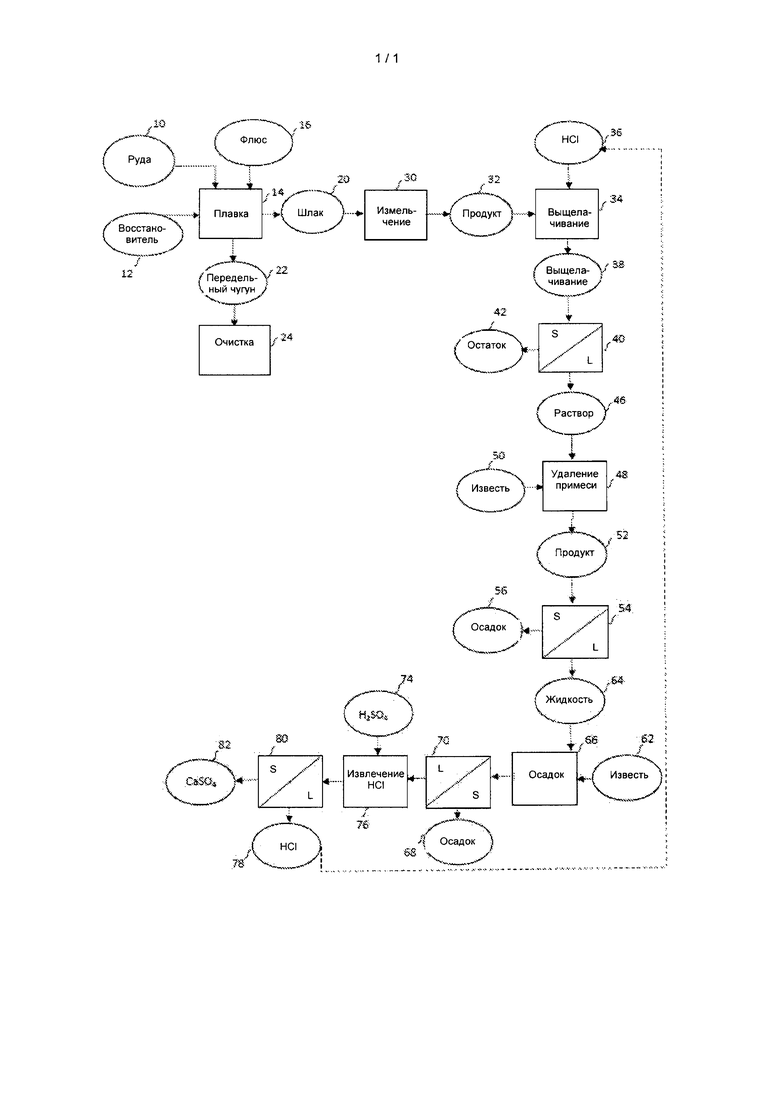

[0013] Далее настоящее изобретение описано в качестве примера со ссылкой на прилагаемый чертеж, на котором показаны стадии способа согласно настоящему изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0014] Прилагаемый чертеж представляет собой технологическую схему стадий способа согласно настоящему изобретению для экстракции редкоземельных элементов из минералогически сложной редкоземельной руды 10, богатой железом. Как правило, минералы оксидов редкоземельных элементов в таком типе руды встречаются в сложной минералогии зерен, при этом кристаллические кластеры размером менее 20 мкм рассеяны по всей железооксидной матрице или в виде покрытий на железооксидных минералах. Как правило, обычный процесс измельчения и физического разделения является технически и экономически неэффективным с точки зрения получения рудного концентрата, который может быть дополнительно обработан гидрометаллургическими методами с получением редкоземельных элементов.

[0015] В способе согласно настоящему изобретению используют стадию селективного карботермического плавления для концентрирования оксидных соединений редкоземельных элементов в шлаковой фазе и для осаждения железа и марганца, содержащихся в руде, в виде маломарганцовистого передельного чугуна в металлической фазе. После этого шлак обрабатывают с применением гидрометаллургических методов для экстракции и затем отделения редкоземельных элементов.

[0016] На приведенной технологической схеме руду 10 и подходящий восстановитель 12, например, антрацит, подают в соответствующих количествах в печь 14. Потребность печи в энергии процесса и качество и масса металлической и шлаковой фаз, образующихся в печи, зависят от условий плавления и, в частности, от рабочей температуры печи, состава руды 10 и количества и качества восстановителя 12. Количество вводимого восстановителя регулируют таким образом, чтобы обеспечить восстановление до металлической фазы по меньшей мере 98% железа и оптимальные свойства расплавленного шлака, при этом температуру печи выбирают таким образом, чтобы осуществить эффективное разделение шлака-металла.

[0017] Флюс 16 добавляют (в этом примере) в печь 14 во время процесса плавления. Природа флюсования такова, что приводит к модификации шлака, улучшению извлечения основных ценных металлов, улучшению работы печи, а также улучшению последующего обогащения и выщелачивания соединений ценных редкоземельных элементов в шлаке. Флюс 16 может представлять собой известь, Na2CO3, K2CO3 или буру (указанные виды флюса приведены только в качестве примера и не являются ограничивающими). Оптимальную добавку флюса можно регулировать в зависимости от типа руды, подвергаемой обработке.

[0018] Шлак 20 выпускают из печи 14. В зависимости от состава руды 10 шлак 20 может содержать значительные количества ВаО, ThO2 и SrO наряду с соединениями редкоземельных элементов и другими шлакующими элементами, такими как SiO2, Al2O3, СаО и MgO.

[0019] Помимо концентрирования редкоземельных элементов в шлаковой фазе в процессе плавления происходит осаждение марганца и железа в виде маломарганцовистого передельного чугуна 22 в металлической фазе. Передельный чугун 22 может быть извлечен в последующем процессе 24 с помощью подходящих методов.

[0020] В качестве альтернативы добавлению флюса 16 к расплаву в печи 14 флюс можно добавить в шлак при его выпуске из печи в отдельный реактор или в литейный ковш (не показано). Помимо всего прочего, процедура флюсования предназначена для облегчения разрыва связей между шпинельными фазами, фазами, содержащими редкоземельные элементы, и другими фазами в шлаке с целью улучшения последующего обогащения и выщелачивания шлака. Известно, что шпинельные фазы покрывают зерна оксидов редкоземельных элементов и препятствуют или затрудняют их эффективное выщелачивание. Кроме того, принятый способ флюсования следует выбирать таким образом, чтобы минимизировать такие эффекты, как эрозия огнеупорного материала и перекрытия потоков отходящих газов, которые могут нарушить работу печи 14.

[0021] После затвердевания шлак 20 измельчают на стадии 30 с получением измельченного продукта 32 подходящего размера, например, порядка 35 мкм. Затем продукт 32 сразу же подвергают выщелачиванию или обогащают перед выщелачиванием (стадия 34). Для выщелачивания шлака используют соляную кислоту 36. Продукт 38, полученный на стадии выщелачивания 34, подвергают стадии 40 разделения твердой/жидкой фаз, что позволяет получить остаток 42 от выщелачивания, который удаляют подходящим способом, и раствор 46 от выщелачивания. На последующей стадии 48 удаления примесей в раствор 46 от выщелачивания добавляют известь 50. Полученный продукт 52 подвергают стадии 54 разделения твердой/жидкой фаз для удаления примесей 56, таких как Al, Fe и Th, которые выпадают в осадок. К жидкости 64, поступающей со стадии 54, добавляют известь 62 для осаждения (66) редкоземельных элементов 68, которые затем извлекают на стадии 70 разделения твердой/жидкой фаз.

[0022] На стадии 76 к жидкости, полученной на стадии 70 разделения, добавляют серную кислоту 74 для облегчения извлечения соляной кислоты (78) в растворе на стадии 80 разделения твердой/жидкой фаз. Осадок 82 CaSO4, полученный на стадии 80, удаляют подходящим способом, при этом извлеченную соляную кислоту 78 рециркулируют на стадию 34 прямого выщелачивания.

[0023] Лабораторные и пилотные испытания, предпринятые для демонстрации эффективности стадии 14 плавления и извлечения оксидов редкоземельных элементов в шлак 20, показали, что в шлаковую фазу 20 извлекаются более 90% всех редкоземельных элементов, содержащихся в богатой железом редкоземельной руде 10. Можно обеспечить отношение концентраций в 4-7 раз большее, чем головная скорость загрузки. Измерены выход, составляющий от 15% до 25%, и общая степень извлечения редкоземельных элементов из шлака 20, составляющая более 90%. Общее содержание редкоземельных элементов в шлаке зависит от выхода и общего содержания редкоземельных элементов в руде 10.

[0024] На каждую часть обрабатываемой руды 10 получают примерно от 0,4 до 0,6 частей передельного чугуна 22. Состав передельного чугуна меняется в зависимости от степени восстановления и природы руды 10. Получены сплавы, содержащие от 75 до 97% Fe и от 1 до 14% Mn, при этом оставшаяся часть представляет собой в основном Si и С.

[0025] Шлаки, полученные в лабораторных и пилотных испытаниях, выщелачивали и остатки 42 от выщелачивания собирали, взвешивали и отбирали пробы для химического и минералогического анализов. Установлено, что выход редкоземельных элементов при экстракции составляет более 90%. Масса остатка 42 составляет от 30 до 35% относительно исходной массы шлака 20. В целом, общая степень извлечения концентрации редкоземельных элементов в шлаке 20 при получении осадка 68 лежит в диапазоне от 80 до 90%.

[0026] Экономическая целесообразность процесса, показанного на прилагаемой технологической схеме, зависит главным образом от себестоимости добычи и затрат на электроэнергию и от общего содержания редкоземельных элементов в руде 10. Природа печного тигля, используемого во время стадии плавления 14, может влиять на технические и экономические аспекты способа согласно настоящему изобретению. При применении графитового тигля шлак 20 не обязательно должен подвергаться флюсованию и можно осуществить прямое HCl-выщелачивание неофлюсованного шлака. Испытания показали, что при разных дозировках кислоты достигается общая эффективность выщелачивания редкоземельных элементов в диапазоне от 93% до 96%. Кроме того, было продемонстрировано, что прямое HCl-выщелачивание шлака является предпочтительным по сравнению с кислотным спеканием и каустическим (NaOH) крекингом. Также было отмечено, что эффективность экстракции легких редкоземельных элементов, которые включают La, Се, Nd и Pr, уменьшается при обработке шлака флюсом перед выщелачиванием.

[0027] Преимущество процесса флюсования состоит в том, что температуру плавления можно уменьшить от примерно 1700 до 1600°С. Использование огнеупорного тигля на основе графита или углерода является предпочтительным, поскольку такой тигель минимизирует загрязнение шлакового продукта и это позволяет обеспечить более высокую концентрацию редкоземельных элементов в шлаке. Было отмечено, что из-за влияния химической эрозии содержание оксидов редкоземельных элементов в шлаке, полученном в глиноземном тигле или в MgO тигле, является относительно более низким по сравнению с содержанием в шлаке, полученном в графитовом тигле. При применении графитового тигля загрязнение шлака практически не происходило.

Экспериментальная процедура для испытаний на плавление

1.1 СЫРЬЕВЫЕ МАТЕРИАЛЫ

Руда

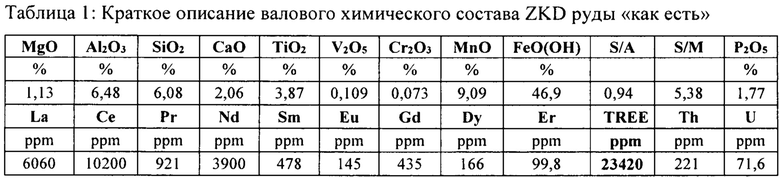

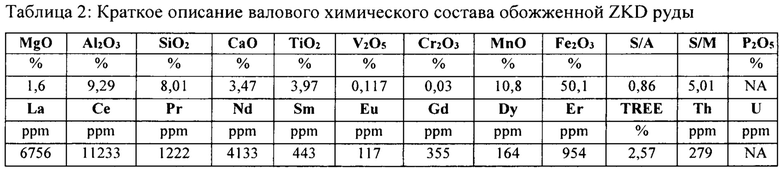

[0028] Использовали богатую железом редкоземельную руду Зандкопсдрифт (Zandkopsdrift (ZKD)). Железо в такой руде находится в форме гетита (FeO(OH)). Перед проведением испытания на плавление в тигле указанную руду кальцинировали, поскольку гетит разлагается при примерно 300°С с образованием Fe2O3 и Н2О. Краткое описание химического состава руды до и после кальцинирования приведено в таблице 1 и таблице 2.

[0029] Согласно гранулометрическому анализу 100% подаваемой руды проходило через сито размером 5 мм. Руду измельчали до тех пор, пока 100% руды не проходило через сито размером 75 мкм, что представляет собой подходящий размер для проведения лабораторного испытания, при этом руду, проходящую через сито размером 1 мм, использовали для проведения испытания на плавление в 100 кВА дуговой печи постоянного тока.

Но, Tm, Lu, Yb; REE (редкоземельные элементы) с концентрациями менее 100 ppm

Но, Tm, Lu, Yb; REE с концентрациями менее 100 ppm; S=SiO2; А=Al2O3; M=MgO; NA: не анализировали

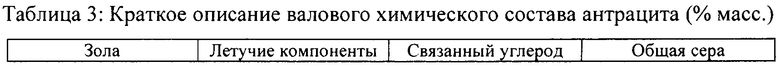

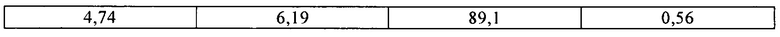

Антрацит

[0030] Распределение частиц по размерам антрацита как есть соответствовало антрациту, 100% частиц которого проходило через сито размером 5 мм. Для испытаний в тигле антрацит измельчали до получения антрацита, 100% частиц которого проходило через сито размером 75 мкм, и использовали как есть в испытаниях на плавление в 100 кВА дуговой печи постоянного тока. Результаты технического анализа применяемого антрацита приведены в таблице 3.

Флюсы

В качестве флюсующих агентов использовали Na2CO3, K2CO3, буру и СаО высокой степени чистоты для лабораторий.

1.2 ПРОВЕДЕНИЕ ЛАБОРАТОРНЫХ ИСПЫТАНИЙ НА ПЛАВЛЕНИЕ

[0031] Лабораторные испытания выполняли в 60 кВт и 30 кВт индукционных печах.

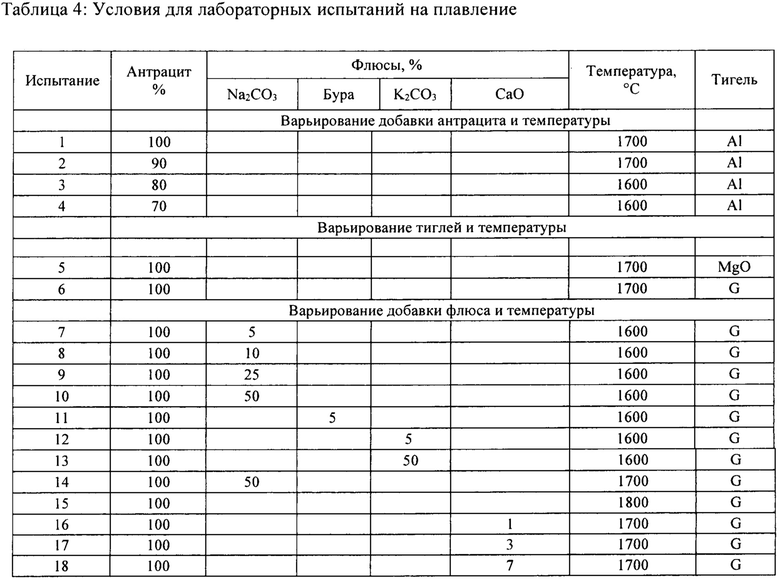

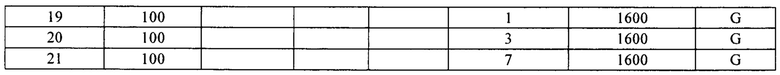

[0032] Компоненты сырьевых материалов при заданном составе согласно исследуемой рецептуре, приведенной в таблице 4, смешивали и укладывали в глиноземный (Al), магнезитовый (MgO) или графитовый (G) тигель. Мощность увеличивали со скоростью 20°С в минуту до достижения заданной температуры. После этого тигель выдерживали в течение определенных промежутков времени при заданной температуре. Затем отключали электропитание печи и оставляли тигель охлаждаться внутри печи в атмосфере газообразного аргона.

1.3 ПРОВЕДЕНИЕ ИСПЫТАНИЙ В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА

Описание установки

[0033] Установка, используемая при предварительном исследовании плавления ZKD руды, состояла из источника питания постоянного тока, печи и системы удаления отходящего газа. Использовали ручную подачу.

Условия испытания

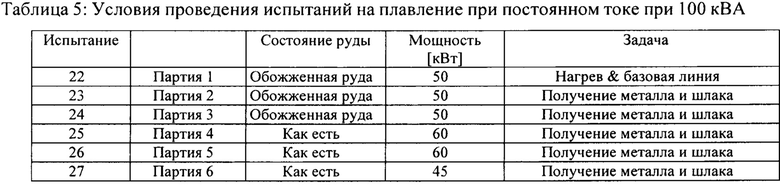

[0034] Смесь руды и восстановителя подавали в дуговую печь постоянного тока. В общей сложности обрабатывали шесть партий. Две партии содержали обожженную руду. В пяти первых партиях смесь вручную загружали в котел через загрузочное отверстие в своде печи. Шестую партию (партия 6) подавали всю сразу, когда котел был достаточно горячим. Испытание проводили согласно условиям (подача сырья и энергии), приведенным в таблице 5.

2. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

2.1 ИСПЫТАНИЯ НА ПЛАВЛЕНИЕ

[0035] Основная задача всех испытаний на плавление состояла в исследовании условий плавления, которые обеспечат оптимальное качество шлака, содержащего редкоземельные элементы. Испытания проводили с целью обеспечения оптимального плавильного состава(ов), рабочей температуры(температур), а также характеристик получаемых продуктов. Основными параметрами для оценки процесса плавления являлись концентрация редкоземельных элементов в шлаке, четкое разделение шлакового и металлического продуктов, а также подверженность выщелачиванию шлакового продукта.

Описание разработки проведения испытаний - Термодинамическая оценка

Процесс плавления

[0036] Определяли температуру ликвидуса шлаков, полученных при проведении испытания на бесфлюсовое плавление. Согласно оценке состав неофлюсованного шлака составлял 44% Al2O3 - 14% СаО - 42% SiO2 в случае, когда FeO полностью восстанавливался, а содержание MgO считалось незначительным. Таким образом, согласно оценке температура плавления указанного шлака составляла от 1600 до 1700°С при применении фазовой диаграммы Al2O3-СаО-SiO2.

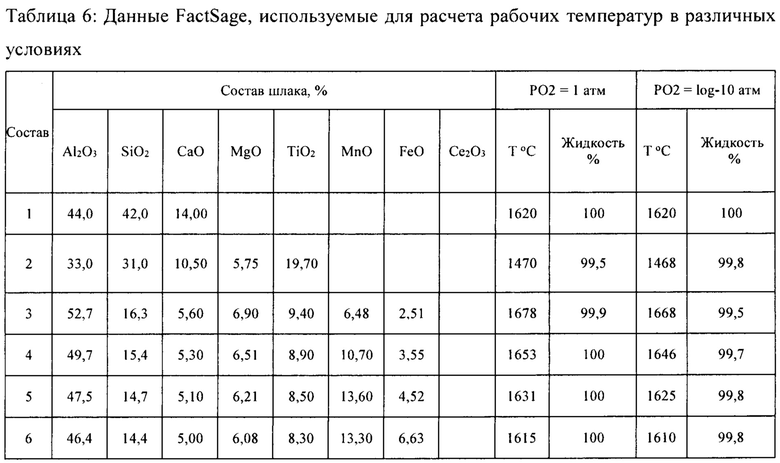

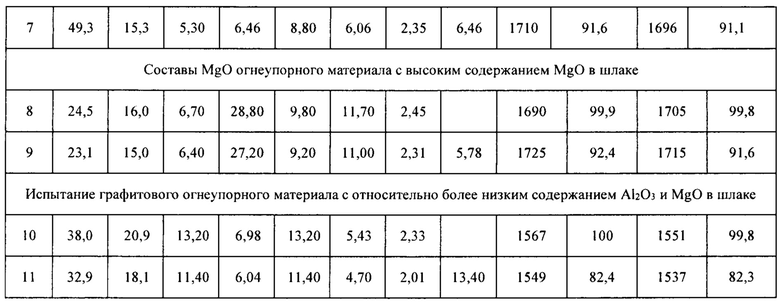

[0037] Предполагается, что другие компоненты, не учтенные в фазовой диаграмме Al2O3-СаО-SiO2, оказывают влияние на температуру ликвидуса шлака. Для исследования и прогнозирования влияния указанных других шлаковых компонентов на температуру ликвидуса и вязкость шлака использовали термодинамический пакет FactSage. В таблице 6 показаны различные возможные составы шлака и их относительные температуры плавления согласно расчетам FactSage. Расчеты температуры ликвидуса были выполнены при предположении, что парциальное давление кислорода составляет 1 атм, а также при типичном парциальном давлении кислорода при производстве чугуна, составляющем 1-10 атм.

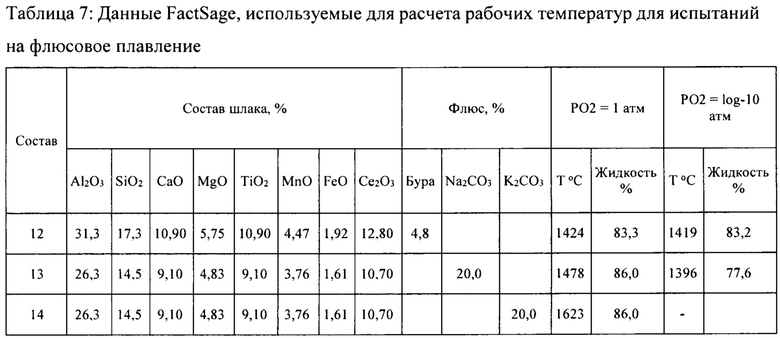

[0038] В целом, данные, полученные с применением Factsage, указывают на то, что часть оксидов редкоземельных элементов в шлаке будет находиться в форме твердого раствора AlCeO3, что может влиять на вязкость шлака, несмотря на относительно более низкие температуры ликвидуса шлака при различных планируемых условиях плавления. Вязкость можно уменьшить путем добавления флюсов, таких как СаО. Однако указанные эффекты будут оценивать в сопоставлении со степенью извлечения REE в шлак; основной целью является максимальная концентрация REE в шлаке. На основе тройной фазовой диаграммы и термодинамических прогнозов FactSage была разработана следующая программа испытаний.

(А) Бесфлюсовое плавление при различных добавках антрацита для исследования влияния остаточного FeO в шлаке на температуру плавления и текучесть шлака (для улучшения разделения металла/шлака).

• Испытания проводили при 1600°С; уменьшение добавок антрацита увеличит количество остаточного FeO в шлаке, и, таким образом, понизит рабочие температуры. Твердый AlCeO3 может все еще содержаться в шлаке.

(B) Бесфлюсовое плавление при 100% добавке антрацита в различные тигли с целью оптимизации содержания (концентрации) REE в полученном шлаке и качества разделения металла/шлака.

• Испытания проводили при 1700°С во всех типах тиглей. Помимо влияния температуры основными параметрами, воздействующими на вязкость жидкого шлака и, таким образом, на качество разделения металла/шлака, могут быть присутствие твердой фазы перовскита, а также показатель щелочности; однако правильность этого утверждения подтвердят экспериментальные испытания.

(C) Испытания для исследования влияния различных модифицирующих шлак флюсов (Na2CO3, K2CO3 и буры) на плавление и экстракцию REE на стадии выщелачивания.

• Такие испытания проводили при 1600°С. Согласно моделированию FactSage указанные испытания приведут к относительно более низкой температуре ликвидуса шлака, однако из-за возможного присутствия твердой фазы перовскита и того, что шлак может быть кислым, может потребоваться более высокая температура для уменьшения вязкости шлака, а также для поддержания полученного передельного чугуна в расплавленном состоянии. Использовали графитовые тигли, поскольку указанные флюсы агрессивны в отношении огнеупорных материалов.

(D) Дополнительные испытания для улучшения разделения металла/шлака путем уменьшения вязкости.

(E) Испытание с применением флюса Na2CO3 при 1700°С по сравнению с 1600°С для оценки влияния более высокой температуры на вязкость и разделение металла и шлака.

(F) Испытание без применения флюса в графитовом тигле при 1800°С также для исследования влияния более высокой температуры на разделение металла/шлака. Дополнительные испытания при относительно более низких количествах добавок флюса СаО, составляющих от 1 до 7% относительно вводимого количества руды.

• Указанные испытания проводили при 1600 и 1700°С для исследования влияния основности шлака на разделение металла/шлака.

Распределение редкоземельных элементов

[0039] Для оценки распределения редкоземельных элементов в продуктах, получаемых в процессе плавления, использовали термодинамические пакеты Pyrosim и FactSage. Рассматривались следующие условия:

(A) Анализы руды, основанные на ZKD руде, описанной в таблице 1 и таблице 2, в которых указаны результаты анализов сырьевых материалов.

(B) 100% стехиометрический углерод, добавленный для восстановления Fe2O3, MnO и P2O5

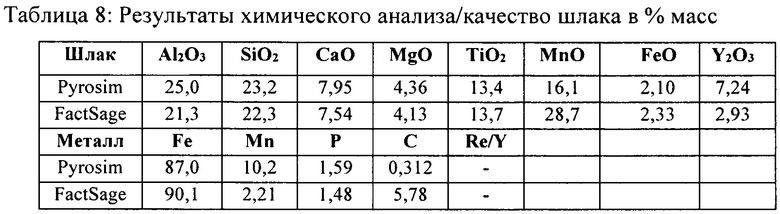

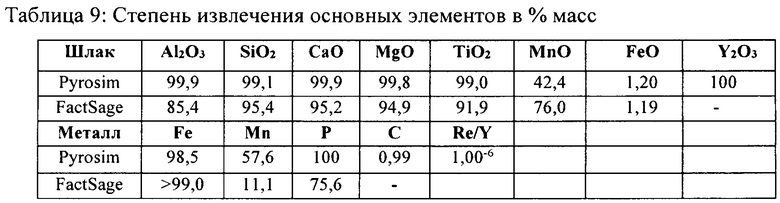

(C) Для представления всех редкоземельных элементов/оксидов в FactSage использовали рабочую температуру 1700°С Се/Се2О3, при этом в модели Pyrosim использовали иттрий. В таблице 8 и таблице 9 приведены только результаты химического анализа металлов и шлака и степени извлечения для выбранных элементов, рассчитанные с применением указанных моделей.

[0040] Теоретические расчеты указывают на то, что все редкоземельные элементы поступают в шлаковую фазу в виде оксидов редкоземельных элементов. Согласно модели Pyrosim концентрация REE в шлаковой фазе в 4 раза больше, чем в руде, тогда как модель FactSage предсказывает относительно более низкую концентрацию REE в шлаке, которая больше концентрации REE в руде в 2,93 раза. Более низкая концентрация REE, рассчитанная с применением Factsage, объясняется главным образом сравнительно более низкой степенью восстановления MnO по сравнению со степенью восстановления согласно модели Pyrosim. Рассчитанное содержание Се в металле согласно FactSage составляло 0,000001% при 1700°С, что также указывает на то, что все оксиды редкоземельных элементов поступают в шлаковую фазу. На практике присутствие твердой фазы AlCeO3 в шлаке не будет оказывать общего влияния на конечное содержание в шлаке, при этом возможно более эффективное восстановление MnO. Фактические концентрации редкоземельных элементов в шлаке могут быть выше, чем расчетные уровни. Отношение металла к шлаку, предсказанное Pyrosim, составляло 1,56, при этом значение, предсказанное FactSage, составляло 1,46; это означает, что при применении указанных составов получат относительно более низкую массу шлака в тоннах по сравнению с массой металла. Минимизация массы шлака в тоннах и оптимизация содержания в нем REE позволяет свести к минимуму количество примесей, поступающее на гидрометаллургическую установку, уменьшить расход потребляемых расходных материалов в процессе экстракции, а также минимизировать размер установки и ее капитальную стоимость.

Оценка вязкости расплава, содержащего оксиды редкоземельных элементов

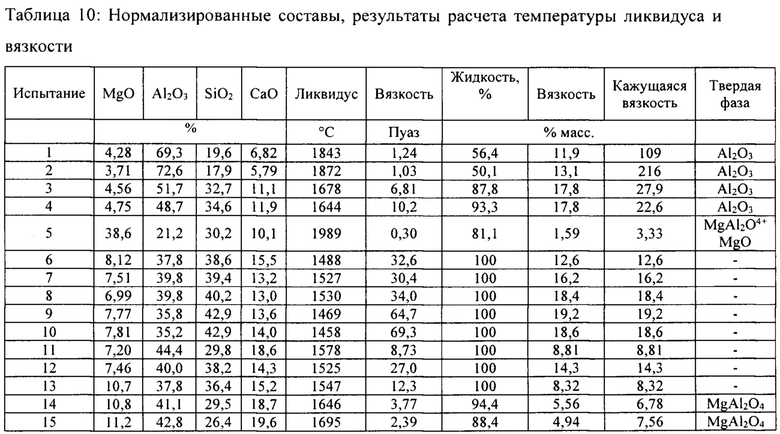

[0041] Полученный шлак в основном состоял из FeO, MnO, SiO2, Al2O3, СаО и MgO с частью, содержащей до 13% RE2O3. Грубый анализ вязкости шлака был выполнен без учета части RE2O3, хотя термодинамически это не правильно. Для оценки вязкости части расплавов, состоящих из SiO2, Al2O3, СаО и MgO, использовали FactSage® 7.0 путем нормализации шлакового состава до четырех компонентов, т.е. SiO2, Al2O3, СаО и MgO. Предполагалось, что FeO и MnO полностью восстанавливаются, что являлось бы идеальной ситуацией. Базу данных FTOxid использовали для расчета ликвидуса расплава, а также фазового состава расплава при 1600°С. Для расчета вязкости жидкости при температуре ликвидуса использовали модуль вязкости из FactSage. Для расчетов при 1600°С вязкость жидкой части расплава рассчитывали с применением модуля вязкости в FactSage и затем корректировали до «кажущейся» вязкости всего расплава, используя соотношение Роско для учета твердой фазы, присутствующей в расплаве (предполагались сферические частицы).

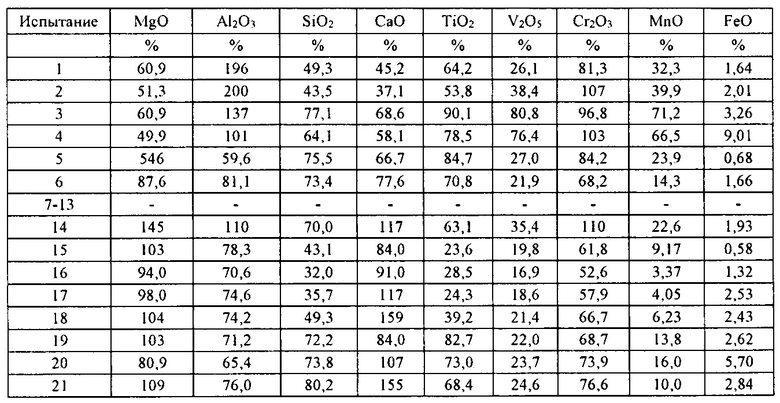

[0042] В результате эрозии огнеупорного материала при работе в глиноземных и магнезитовых тиглях в испытаниях 1-6, показанных в таблице 10, будут получены вязкие шлаки с более высокой температурой ликвидуса. В указанных шлаках происходит осаждение твердых глиноземных растворов. Однако присутствие FeO и повышенная температура увеличат текучесть указанных шлаков.

[0043] В графитовом тигле получали шлаки с более низким ликвидусом ниже 1600°С (в отсутствие оксидов редкоземельных элементов); вязкость указанных шлаков являлась относительно высокой. Хорошее разделение металла и шлака достигалось в испытаниях 5, 14 и 15; такие шлаки имели более низкую вязкость и немного более высокий показатель щелочности. Увеличение показателя щелочности шлака при добавлении извести использовали для улучшения разделения шлака/металла.

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

Массовый баланс и описание испытаний

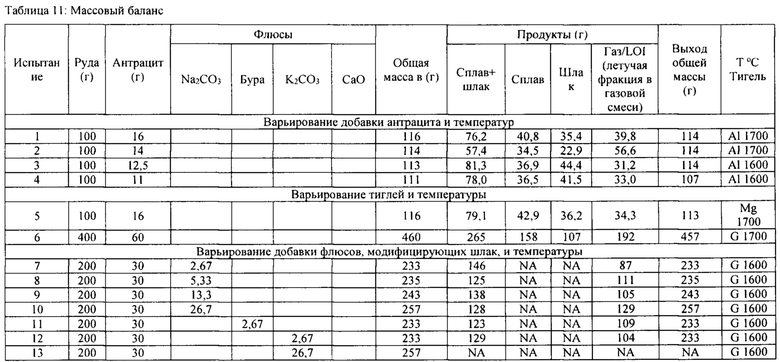

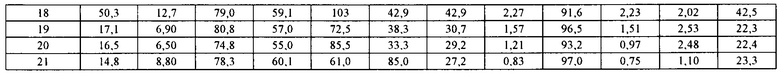

[0044] Общий массовый баланс при проведении лабораторных испытаний на плавление приведен в таблице 11 и таблице 12. Указанные таблицы включают массы сырьевых материалов (руды, флюса и восстановителя), шлакового и металлического продуктов при различных исследуемых условиях. Испытания сгруппированы ниже в зависимости от конкретных исследуемых задач.

[0045] В испытаниях 1-4 исследовали влияние добавления антрацита на качество шлака и температуру плавления для испытаний, выполняемых в глиноземных тиглях. Испытания 1-4 продемонстрировали (подтвердили), что температура плавления шлака уменьшается с уменьшением добавки антрацита, как было предсказано FactSage. Оптимальные рабочие условия оценить не удалось, поскольку полученные шлаки были загрязнены эродированным огнеупорным материалом; содержание REO в шлаке было низким.

[0046] В испытаниях 1, 5 и 6 исследовали влияние на химию шлака и конечное содержание REO в шлаке применения различных тиглей/огнеупорных материалов (в результате эрозии тиглей). Испытания 1, 5 и 6 проводили в глиноземных, магнезитовых и графитовых тиглях, соответственно. Разделение металла/шлака в указанных испытаниях представлялось хорошим. Наилучшим огнеупорным материалом является материал, который характеризуется минимальной эрозией (или загрязняет в наименьшей степени) под действием первичного шлака, образуемого рудой (и который впоследствии обеспечит оптимальную концентрацию REO в шлаке). Кроме того, шлак, полученный таким образом, также должен быть выщелачиваемым. Испытание 6 дало наилучшие результаты, и все последующие испытания были выполнены в графитовых тиглях.

[0047] В испытаниях 7-13 исследовали влияние различных флюсовых добавок на шлаковые фазы, полученные для целей выщелачивания. Все указанные испытания проводили в графитовых тиглях из-за коррозионной природы применяемых флюсов в отношении глиноземных и магнезитовых огнеупорных материалов. Массы металла и шлака для испытаний 7-13, проведенных при 1600°С, не регистрировали и в таблице приведены только суммарные массы шлака и металла. Все указанные испытания практически не привели к разделению металла/шлака. Плавление руды было эффективным при 1600°С, как видно из визуального осмотра продуктов в тигле. На разделение с наибольшей вероятностью влияла высокая вязкость шлака, которая могла быть результатом низкого показателя щелочности и присутствия твердой фазы (как указано в результатах FactSage в таблице 7). Хотя добавление модификаторов шлака понижает температуру ликвидуса шлака, часть оксидов редкоземельных элементов в шлаке может существовать в виде твердого вещества с высокой температурой плавления.

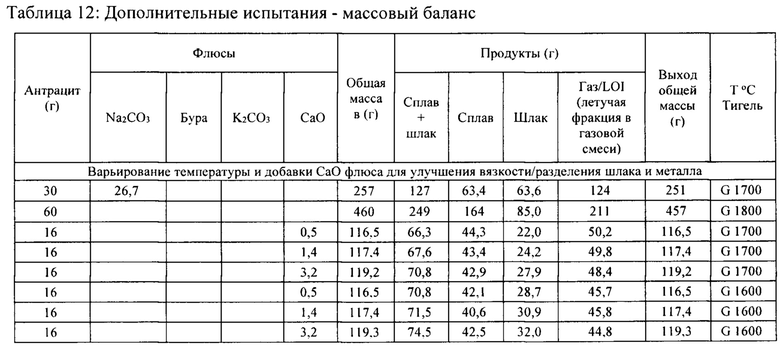

[0048] Испытания 14-21 проводили для исследования условий, приводящих к улучшению разделения металла/шлака. Испытание 14 проводили при 1700°С для исследования влияния повышения температуры на разделение металла/шлака в испытаниях, в которых в качестве флюса использовали Na2CO3, в частности, в испытании 10. Испытание 15 проводили при 1800°С для исследования влияния повышения температуры на разделение металла/шлака в испытании 6, в котором не использовали флюс. Разделение шлака/металла в испытаниях 14 и 15 оказалось лучше, чем разделение в испытании 10 и испытании 6, соответственно.

[0049] Испытания 16-21 проводили путем флюсования с применением варьирующих уровней СаО для оценки влияния повышения показателя щелочности шлака на разделение металла/шлака, а также на восстановление MnO. Указанные испытания проводили в графитовых тиглях для их оценки по сравнению с испытанием 6 без применения флюса. Испытания 16-18 проводили при 1700°С и испытания 19-21 проводили при 1600°С для оценки влияния показателя щелочности на температуру ликвидуса. Как можно видеть из результатов расчета баланса массы в таблице 12, такие испытания с применением флюса приводили к гораздо лучшему разделению металла/шлака. Результаты химического анализа показали, что повышенный показатель щелочности приводил к увеличению степени восстановления MnO. Испытания 19-21 продемонстрировали, что добавление СаО также снижало температуру ликвидуса шлака; более эффективное плавление происходило при 1600°С и 1700°С сравнивали с испытанием 6 без добавления флюса. Результаты химических анализов во всех проведенных испытаниях были следующими.

NA - Отсутствие разделения металла/шлака либо вследствие повреждения тигля, либо вследствие плохого разделения шлака/металла; унос металла в шлак.

Химический анализ шлака

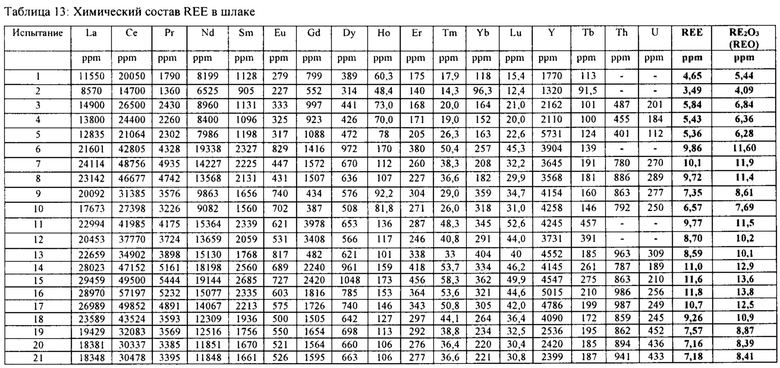

[0050] Результаты химического анализа шлака приведены в таблице 13 и таблице 14.

[0051] Испытания 1-4: Разделение металла/шлака было хорошим. Шлаки имели относительно более низкую концентрацию REO в результате загрязнения глиноземом, эродированным из огнеупорного материала тигля, а также относительно более высокое содержание FeO в испытаниях, проведенных с применением относительно более низкого, чем стехиометрическое, количества добавок антрацита. Показатели щелочности были ниже 0,2. Концентрации RE2O3 в шлаке составляли от 4,09 до 6,36%

[0052] Испытание 5: Разделение металла/шлака также было хорошим. Шлак содержал более низкую концентрацию RE2O3, составляющую 5,36%, из-за загрязнения шлака MgO, эродированным из MgO тигля. Шлак имел относительно более высокий показатель щелочности шлака, составляющий 0,93, и это оказало положительное влияние на восстановление MnO. Концентрация MnO в шлаке была ниже концентрации MnO для шлаков из испытаний 1-4, проведенных в глиноземных тиглях.

[0053] Испытание 6: Разделение металла/шлака было хорошим. Содержание RE2O3 в шлаках, полученных в графитовом тигле, составляющее 11,6%, было выше, чем содержание в глиноземных и MgO тиглях. В графитовом тигле практически не происходило загрязнение шлака, которое наблюдалось в глиноземных и MgO тиглях. Эрозия графитового тигля способствовала обеспечению избыточной восстановительной среды, что приводило к более высокой степени восстановления MnO, чем в глиноземных и MgO тиглях. Однако наблюдалось относительно более высокое содержание FeO в шлаке, составляющее 3,16%. Вещественный анализ железа в шлаке выявил, что FeO (приведенный как Fe2+) в шлаке фактически составлял 2,2%. Шлак содержал 4,2% захваченного Fe. Унос субмикронных металлических гранул в шлак мог быть связан с относительно более высокой вязкостью/более высокой температурой ликвидуса шлака, как предсказано в модели FactSage для высокого содержания REO в шлаке. Более высокие концентрации редкоземельных элементов в шлаке могут привести к более высокой температуре ликвидуса и значительному количеству твердой фазы перовскита (AlCeO3). Среди испытаний различных тиглей без применения флюсования (1, 5 и 6) более предпочтительным является бесфлюсовое плавление в графитовом тигле.

[0054] Испытания 7-13: Разделение металла/шлака было плохим. Чистые куски шлака собирали и анализировали. Концентрация REO была относительно более высокой и лежала в диапазоне от 7,13 до 11,9%. Поскольку указанные испытания проводили в графитовых тиглях и, таким образом, в избыточно восстановительной среде, наблюдались сравнительно более высокие степени восстановления железа и марганца. Уровни FeO составляли от 0,19 до 4,98%. Степень уноса Fe металлических гранул в шлак составляла от 2,8 до 32,4%. Плохое разделение металла/шлака может быть связано с высокой вязкостью шлака, которая может быть результатом низкого показателя щелочности и возможно высокой температуры ликвидуса (в результате высокого содержания REO).

[0055] Испытания 14 и 15: Указанные испытания проводили для исследования средств, улучшающих разделение металла/шлака. Повышение температуры, по-видимому, имело положительное влияние на вязкость шлака и восстановление восстанавливаемых оксидов. Основываясь на анализе Fe в шлаке, разделение металла/шлака в испытании 14 было лучше, чем разделение в испытаниях 7-13, и разделение в испытании 15 было лучше, чем разделение, достигаемое в испытании 6. Содержание Fe в шлаке было относительно низким.

[0056] Испытания 16-21: Флюсование плавильного состава с помощью извести было исследовано с точки зрения улучшения разделения металла/шлака. Хорошее разделение металла/шлака обеспечивалось при всех уровнях СаО и рабочих температурах. Это объясняется повышением показателя щелочности шлака в результате добавления в плавильный состав извести в качестве флюсующего агента. Содержание REO в шлаке составляло от 10,9 до 13,8% для испытаний 16-18 и от 8,39 до 8,87% для испытаний 19-21. Содержание REO в шлаке в испытаниях 19-21, проведенных при 1600°С, было относительно более низким, чем содержание REO в испытаниях 16-18, вследствие более высокой степени восстановления MnO при 1700°С, чем при 1600°С. При 1600°С добавку антрацита можно увеличить для улучшения восстановления MnO и впоследствии увеличения содержания REO в шлаке.

[0057] По сравнению с оптимальными условиями в отсутствии флюсования в испытании 6 было установлено, что добавление СаО являлось оптимальным в испытаниях, которые приводили к хорошему разделению металла/шлака с содержанием REO, по меньшей мере равным содержанию REO в шлаке, полученном в испытании 6. Испытания 16 и 17 соответствовали указанным требованиям. Содержание REO в шлаке составляло 13,6% и 12,5%, соответственно, как указано в таблице 13. В указанных испытаниях было обеспечено улучшенное восстановление MnO по сравнению с испытанием 6 в результате повышенной основности шлака и рабочей температуры (1700°С).

[0058] При более крупных промышленных операциях можно осуществить добавление СаО в количестве до 3%, поскольку это приведет к более высокому содержанию REO, более низкому содержанию FeO, более низкому содержанию MnO в шлаке, а также к улучшению работы печи, лучшему разделению металла/шлака и фактически отсутствию уноса металла в шлак. Однако наиболее важным параметром для оптимального состава, неофлюсованного или флюсованного, является подверженность шлаков эффективному выщелачиванию.

Влияние огнеупорного материала на содержание REO и качество шлака

[0059] Как указано в таблице 13 и таблице 14, концентрация REO в шлаковой фазе варьировала от 4,09 до 13,80% в зависимости от условий плавления. При ее максимальном значении общая концентрация редкоземельного элемента в шлаке была примерно в до 5 раз больше его концентрации в руде, значительное обогащение. Химическая эрозия была сильной в глиноземном тигле, при этом она все еще была значительной и в MgO тиглях. Соответственно, шлаки с относительно более низкими концентрациями REO получали при испытании, проведенном в глиноземных и магнезитовых тиглях, при этом более высокие концентрации REO получали в испытаниях, проведенных в графитовых тиглях (испытания 6-21).

[0060] На основании приведенных выше оценок влияния эрозии тиглей на качество шлака для минимизации загрязнения шлака и, таким образом, максимизации содержания REO в шлаке можно рекомендовать огнеупорный материал на основе углерода. Работа печи с линией замораживания также может обеспечить результаты, аналогичные результатам, полученным при плавлении в углеродном тигле; этот вариант настоятельно рекомендуется.

[0061] Обеспечение более высокого содержания REO в шлаке и понижение уровня вредных примесей в шлаке является очень важным фактором, поскольку это позволит снизить потребление реагентов в гидрометаллургических циклах и, в конечном счете, уменьшить размер и стоимость установки, что положительно повлияет на экономику процесса.

Качество сплава

[0062] Составы полученного железного сплава представлены в таблице 15. В результате указанных испытаний был получен насыщенный углеродом железомарганцевый сплав. В процессе плавления железо преимущественно восстанавливалось по сравнению с марганцем. Восстановление железа было почти завершено при всех различных исследуемых условиях. Состав сплава, по-видимому, тесно связан со степенью восстановления марганца. Например, повышение степени восстановления марганца увеличивает содержание марганца в сплаве, при этом оно уменьшает концентрацию железа в сплаве за счет разбавления.

Следовые количества СоО, NiO. CuO. ZnO. PbO <0,01% S=SiO2; A=Al2O3: M=MgO

[0063] Поскольку оксид марганца представляет собой нежелательную примесь в процессе выщелачивания, способствующую увеличению расхода кислоты, его восстановление в сплаве на стадии плавления должно быть оптимизировано. На восстановление оксида марганца влияет добавление восстановителя, температура и показатель щелочности шлака. Восстановление MnO в испытаниях в графитовых тиглях с флюсованием с применением СаО протекало даже лучше вследствие более высокого показателя щелочности шлака. Наблюдалась заметная разница в восстановлении FeO и MnO для испытания 5, проведенного в магнезитовом тигле, по сравнению с результатами, достигнутыми в графитовых тиглях при флюсовании с применением СаО.

Углерод и фосфор в металле

[0064] В испытаниях на плавление с применением тиглей были получены насыщенные углеродом железомарганцевые сплавы. Максимальные уровни Р наблюдались в испытаниях 3 и 4. Указанные испытания проводили при относительно более низкой температуре, при этом добавка антрацита в составе составляла менее стехиометрического количества. Как следствие, получали меньшее количество металла, при этом Р2О5 почти полностью восстанавливался в сплаве.

[0065] Состав металла, соответствующий получению оптимального шлака, считается оптимальным составом металла. Оптимальные металлы были получены в испытании 6 и испытаниях 16 и 17. На основе указанных составов оптимальный состав сплава, полученный из образца такой конкретной руды Зандкопсдрифт, будет составлять: 75-79% Fe, 10-12,5% Mn, 2-4% С, 3-6% Si и 0.7-1,3% Р. Такой состав сплава попадает в диапазон состава промышленной марганцевой стали, содержащий от 11 до 13% Mn.

Отношение металла к шлаку

[0066] Отношения металла к шлаку, приведенные в таблице 16, рассчитывали только для испытаний, которые приводили к хорошему разделению шлака/металла. Полученные результаты сравнивали с теоретическими значениями отношения металла к шлаку, рассчитанными с применением Pyrosim и FactSage. Указанные отношения можно использовать для оценки степени загрязнения шлака за счет эрозии тиглей, степени восстановления относительно прогнозов и выхода шлака, содержащего REE, относительно руды.

[0067] Отношение металла к шлаку в условиях бесфлюсового плавления для испытаний 3 и 4, проведенных с применением добавок антрацита ниже стехиометрического количества, было относительно более низким вследствие присутствия невосстановленных FeO и MnO в шлаке, а также из-за значительной эрозии тиглей, что увеличивает объем шлака.

[0068] Более высокие отношения были получены в испытаниях в графитовых тиглях без применения флюса. Такие высокие отношение были обусловлены следующими факторами: минимальной добавкой флюса, отсутствием эрозии тиглей и повышенной степенью восстановления MnO в сплаве.

[0069] Отношение металла к шлаку, составляющее 1,48, было измерено в испытании 6; указанное отношение ближе к значениям, предсказанным с помощью моделей Pyrosim и FactSage. Испытание 15, которое представляло собой повторение испытания 6 при более высокой температуре, приводило к отношению 1,94. Отношение, полученное в испытании 15, было максимальным в результате лучшего разделения металла/шлака, а также более высокой степени восстановления MnO.

[0070] По сравнению с испытанием 6 испытания 16-21 приводили к относительно более высоким отношениям металла к шлаку, которые уменьшались с увеличением добавки СаО. Добавление извести способствовало восстановлению MnO, улучшало разделение металла/шлака, а также приводило к разбавлению шлака. Результаты определения отношения металла к шлаку указывают, что в целях получения выщелачиваемого шлакового сырья с более высокой концентрацией REO необходимо ориентироваться на более высокое отношение металла к шлаку за счет минимизации эрозии тиглей или загрязнения шлака материалом тигля. Это можно сделать либо с применением огнеупорного материала на основе углерода, либо путем развертывания во время работы линии замораживания.

Степени извлечения в шлак и металл

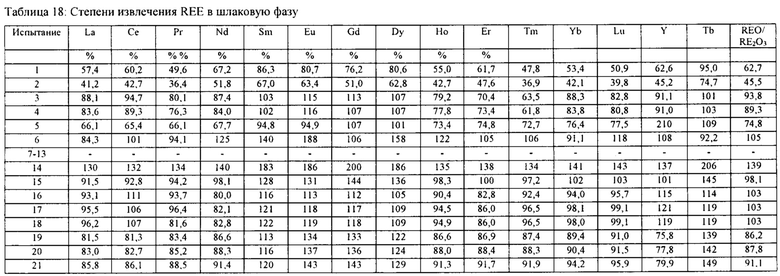

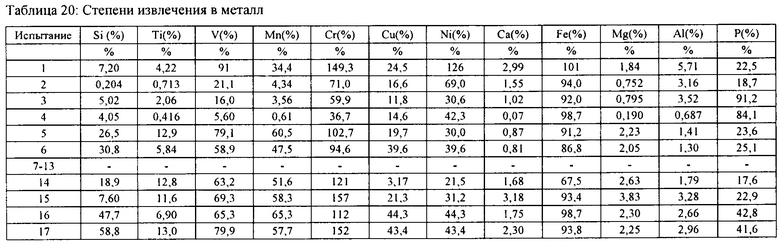

[0071] Степени извлечения REE и оксидов металлов в шлаковую фазу приведены в таблице 18 и таблице 20, соответственно. Степени извлечения в сплав приведены в таблице 20. Степени извлечения были рассчитаны только для испытаний, обеспечивающих хорошее разделение металла/шлака.

Степени извлечения в шлак

[0072] Оксиды редкоземельных элементов являются стабильными в условиях восстановления оксидов железа. В результате испытаний 6-21, проведенных в графитовых тиглях, получали степени извлечения REE в диапазоне от 80 до 100%. Указанные испытания и особенно те, которые приводили к четкому разделению металла/шлака, продемонстрировали, что в исследуемых условиях плавления все оксиды редкоземельных элементов поступают в шлаковую фазу.

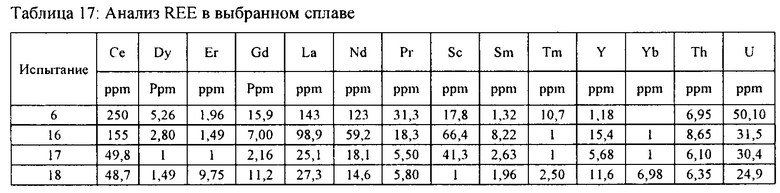

[0073] Распределение редкоземельных элементов в потоках продуктов рассчитывали на основе анализа REE и масс полученных шлака и металла. Концентрация TREEs в выбранных сплавах была очень низкой, как указано в таблице 17.

[0074] FeO и MnO восстанавливались в значительной степени при более высоком показателе щелочности шлака. Это особенно проявилось в испытаниях 16-21, проведенных с применением флюсования посредством СаО. Степени извлечения FeO в шлак во всех указанных испытаниях составляли ниже 3%, что указывает на то, что FeO эффективно восстанавливался во всех испытаниях, несмотря на плохое разделение металла/шлака в некоторых испытаниях. Однако в шлаке осталось невосстановленным около примерно 40% MnO.

Степени извлечения Fe, Р и Mn в металлическую фазу

[0075] Как указано в таблице 20, степень извлечения Fe в сплав, рассчитанная на основе содержания этого элемента в исходном сырье, составляла от 86% до 98%. Это дополнительно подтверждает тот факт, что восстановление FeO в проведенных испытаниях является эффективным, несмотря на плохое разделение металла и шлака в некоторых испытаниях.

[0076] Степени извлечения Р в металл были максимальными при небольших добавках антрацита и минимальными при больших добавках антрацита и высоких температурах.

[0077] Однако в испытании 16, проведенном в графитовом тигле при 1700°С при добавлении в плавильный состав 1% СаО в качестве флюса, наибольшая доля REEs присутствовала в Са-силикатной фазе, более низкие количества были обнаружены в CaAl-силикатной и богатой Ва Са-силикатной фазах, как можно видеть на фигуре 12. Такое распределение аналогично распределению в шлаке, полученном в испытании 6.

Вывод, сделанный из испытаний на плавление

[0078] Лабораторные испытания на плавление продемонстрировали, что плавление ZKD руды можно осуществить без добавления флюса при температуре примерно 1700°С. Однако при добавлении флюсов температуру плавления можно понизить до примерно 1600°С.

[0079] Бесфлюсовое плавление в различных типах тиглей показало, что следует использовать огнеупорный материал на основе графита или углерода, поскольку это минимизирует загрязнение (разбавление) шлакового продукта и, таким образом, приводит к более высокой концентрации REE в шлаке. Однако для предотвращения эрозии тиглей настоятельно рекомендуется эксплуатация печи, оборудованной эффективной линией замораживания.

[0080]

Было исследовано флюсование при минимальном добавлении извести в количестве от 1 до 7% относительно массы руды. Это обеспечило четкое разделение металла/шлака и способствовало восстановлению MnO. Флюсование с применением минимального количества СаО (1-3%) позволяет минимизировать расход кислоты на стадии выщелачивания и улучшит восстановление MnO при получении шлака с высоким содержанием REO.

4. ВЫЩЕЛАЧИВАНИЕ

[0081] Образцы различных шлаков, полученные в испытаниях на плавление, подвергали выщелачиванию для определения подверженности редкоземельных элементов выщелачиванию. Для определения наиболее экономичного способа, подходящего для применения, были исследованы три способа выщелачивания, перечисленные ниже:

1. Кислотное спекание,

2. Крекинг с помощью гидроксида натрия с последующим HCl-выщелачиванием,

3. Прямое HCl-выщелачивание

Кислотное спекание и выщелачивание водой

[0082] Шлак, применяемый в испытаниях на выщелачивание путем кислотного спекания, получали в 100 кВА печи в испытании 25, проведенном в глиноземной тигельной печи. Полученный шлак был насыщен Al2O3 (вследствие эрозии тигля) и имел низкую концентрацию TREE и высокое содержание MnO. Состав REEs и других элементов-металлов в шлаке показан в таблице 25 и таблице 26, соответственно. La и Се являлись основными REE элементами, присутствующими в твердой фазе сырья, составляя почти 70% относительно общего содержания редкоземельных элементов (TREE), составляющего 3,76%. Основными примесями в образце были Fe, Mn, Si, Mg, Са и Al.

Процедура кислотного спекания

[0083] Шлак приводили в контакт с предварительно определенным количеством концентрированной H2SO4 (98% (масс/масс). Смесь кислоты и шлака взвешивали и переносили в лоток для спекания. Шлак, контактирующий с кислотой, спекали в печи при заданной температуре испытания. В конце периода спекания образцы взвешивали перед тем, как подвергнуть их выщелачиванию водой.

[0084] Спеченные образцы подвергали выщелачиванию водой для солюбилизации сульфатов редкоземельных элементов; в качестве выщелачивающего средства использовали деионизированную воду. Выщелачивание водой проводили в течение времени пребывания, составляющего 2 часа, при плотности пульпы 20% (масс/масс). В конце испытания все содержимое реактора отфильтровывали. Измеряли объем фильтрата и взвешивали влажный непромытый фильтрационный осадок. Взвешенный осадок промывали три раза, сначала водой с отрегулированным показателем рН и затем деионизированной водой при соотношении 1:5 (т.е. на 1 кг образца использовали 5 л деионизированной воды).

Крекинг посредством NaOH и выщелачивание водой

Процедура каустического крекинга

[0085] Образец шлака подвергали крекингу с применением 50% гидроксида натрия (NaOH) в течение периода, составляющего 4 часа, при температуре 140°С и при начальной плотности пульпы 20% (масс/масс.). В конце испытания вся суспензию разбавляли деионизированной водой, затем отфильтровывали. Далее отфильтрованный влажный осадок снова сразу же превращали в пульпу с применением деионизированной воды для удаления захваченного Na и высушивали в печи всю ночь перед выщелачиванием водой. Измеряли фильтрат и остаток и анализировали на содержание REE и основные металлы.

[0086] Остатки, полученные в испытаниях на каустический крекинг, использовали в качестве исходного сырья для выщелачивания водой. Испытания на выщелачивание водой проводили для вымывания захваченного Na в образце. Затем промытый остаток, полученный в испытании на выщелачивание водой, подвергали HCl-выщелачиванию. HCl-выщелачивание проводили для растворения гидроксидов REE и извлечения их в форме хлоридов. Одно испытание проводили с применением глюкозы в качестве восстановителя, и другое испытание проводили без восстановителя. Добавление глюкозы в суспензию имело целью снижение содержания Се (IV) для улучшения выщелачивания других REE в образце. Стехиометрическое количество глюкозы добавляли заранее с целью обеспечения 120% стехиометрии в расчете на общее количество Се в сырье. Оба испытания проводили при 40°С с целью обеспечения значения рН 1,5 в течение 4 часов.

Прямое HCl-выщелачивание

[0087] Шлак измельчали и затем суспендировали в растворе HCl (16% (масс/масс.) или 32% (масс/масс.)) с целью обеспечения требуемой заданной плотности пульпы (10% и 20%) и перемешивали. Затем повышали температуру до 60°С. После 3 часов реакции смесь отфильтровывали и регистрировали массу влажных непромытых остатков. Отфильтрованный осадок с фильтра взвешивали, затем повторно суспендировали и промывали три раза, сначала подкисленной деионизированной водой (деионизированной водой, подкисленной до рН суспензии) и затем деионизированной водой. Осадок с фильтра сначала промывали при отношении массы промывочного раствора к массе влажного фильтрационного осадка один к одному и вторую и третью промывки осуществляли при отношении массы промывочного раствора к массе влажного фильтрационного осадка пять к одному.

[0088] Уровни эффективности выщелачивания, составляющие примерно 95%, достигались при прямом выщелачивании соляной кислотой; все другие способы выщелачивания приводили к значениям эффективности выщелачивания, составляющим менее 60%.

[0089] Экономическая целесообразность процесса, показанного на прилагаемой технологической схеме, зависит главным образом от себестоимости добычи и затрат на электроэнергию и от общего содержания редкоземельных элементов в руде 10. Природа печного тигля, используемого во время стадии плавления 14, может влиять на технические и экономические аспекты способа согласно настоящему изобретению. При применении графитового тигля шлак 20 не обязательно должен подвергаться флюсованию и можно осуществить прямое HCl-выщелачивание неофлюсованного шлака. Испытания показали, что при разных дозировках кислоты достигалась общая эффективность выщелачивания редкоземельных элементов в диапазоне от 93% до 96%. Кроме того, было продемонстрировано, что прямое HCl-выщелачивание шлака является предпочтительным по сравнению с кислотным спеканием и каустическим (NaOH) крекингом. Также было отмечено, что эффективность экстракции легких редкоземельных элементов, которые включают La, Се, Nd и Рr, уменьшается при обработке шлака флюсом перед выщелачиванием.

[0090] Преимущество процесса флюсования состоит в том, что температуру плавления можно уменьшить от примерно 1700 до 1600°С. Использование огнеупорного тигля на основе графита или углерода является предпочтительным, поскольку такой тигель минимизирует загрязнение шлакового продукта и это позволяет обеспечить более высокую концентрацию редкоземельных элементов в шлаке. Было отмечено, что из-за влияния химической эрозии содержание оксидов редкоземельных элементов в шлаке, полученном в глиноземном тигле или в MgO тигле, является относительно более низким по сравнению с содержанием в шлаке, полученном в графитовом тигле. При применении графитового тигля загрязнение шлака практически не происходило.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКСОДЕРЖАЩИХ ПЫЛЕЙ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2785796C1 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД | 2011 |

|

RU2460813C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС (ВАРИАНТЫ) | 2005 |

|

RU2299913C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2011 |

|

RU2573849C2 |

| Способ переработки бедной окисленной никелевой руды | 2023 |

|

RU2808305C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КОНЦЕНТРАТА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ И ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2007 |

|

RU2354710C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2011 |

|

RU2591925C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ В ОТРАБОТАННОМ КАТАЛИЗАТОРЕ НА ОСНОВЕ АЛЮМИНИЯ ПИРОМЕТАЛЛУРГИЧЕСКИМ МЕТОДОМ | 2021 |

|

RU2770396C1 |

| ПРИМЕНЕНИЕ УЛУЧШЕННОГО ШЛАКА ОТ ПРОИЗВОДСТВА ЦВЕТНЫХ МЕТАЛЛОВ | 2016 |

|

RU2824636C2 |

| УЛУЧШЕННЫЙ ШЛАК ОТ ПРОИЗВОДСТВА ЦВЕТНЫХ МЕТАЛЛОВ | 2016 |

|

RU2719977C2 |

Изобретение относится к экстракции редкоземельных элементов из богатой железом руды, содержащей редкоземельные элементы. Богатую железом редкоземельную руду перерабатывают посредством карботермического плавления руды, регулируемой с достижением оптимальных свойств расплавленного шлака посредством регулирования уровня остаточного FeO в шлаке. При этом в шлаке проходит концентрирование минералов оксидов редкоземельных элементов, содержащихся в выщелачиваемых соединениях. Расплавленный шлак после отвердевания измельчают до размера порядка 35 мкм, после чего выщелачивают в соляной кислоте с экстракцией минералов оксидов редкоземельных элементов из шлака. На стадии плавления оксиды железа и марганца, содержащиеся в руде, восстанавливают с получением маломарганцовистого передельного чугуна в металлической фазе. Способ позволяет увеличить степень обогащения и выщелачивания шлака. 7 з.п. ф-лы, 1 ил., 20 табл.

1. Способ обработки богатой железом редкоземельной руды, включающий стадию карботермического плавления руды, регулируемой с достижением оптимальных свойств расплавленного шлака посредством регулирования уровня остаточного FeO в шлаке и с концентрированием минералов оксидов редкоземельных элементов, содержащихся в выщелачиваемых соединениях в шлаке, причем расплавленный шлак после отвердевания измельчают до размера порядка 35 мкм и измельченный шлак выщелачивают в соляной кислоте с экстракцией минералов оксидов редкоземельных элементов из шлака, при этом на стадии плавления оксиды железа и марганца, содержащиеся в руде, восстанавливают с получением маломарганцовистого передельного чугуна в металлической фазе.

2. Способ по п. 1, отличающийся тем, что добавлением восстановителя в процессе плавления регулируют остаточный FeO с достижением восстановления по меньшей мере 98% железа.

3. Способ по п. 1 или 2, отличающийся тем, что осуществляют добавление флюса в плавильный состав для облегчения разрыва связей между шпинельными фазами, оксидными соединениями редкоземельных элементов и другими фазами в шлаке, которые затрудняют выщелачивание.

4. Способ по любому из пп. 1-3, отличающийся тем, что плавление руды осуществляют в огнеупорном тигле на основе графита или углерода.

5. Способ по п. 3, отличающийся тем, что перед стадией экстракции в расплав добавляют флюс для облегчения разрыва связей между шпинельными фазами и оксидными элементами в шлаке, при этом полученный шлак кондиционируют во время процесса отвердевания.

6. Способ по п. 3 или 5, отличающийся тем, что флюс выбирают из извести, Na2CO3, K2CO3 и буры.

7. Способ по п. 1, отличающийся тем, что он включает стадию увеличения остаточного FeO в шлаке для понижения рабочей температуры и уменьшения образования перовскита в шлаке.

8. Способ по п. 1, отличающийся тем, что он включает стадию флюсования плавильного состава известью или CaO для облегчения восстановления MnO.

| KR 20140064426 A, 28.05.2014 | |||

| Абразивный инструмент | 1983 |

|

SU1174242A1 |

| CN 101363079 A, 11.02.2009 | |||

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗИСТЫХ РЕДКОЗЕМЕЛЬНЫХ ФОСФАТНЫХ РУД | 2013 |

|

RU2551332C1 |

Авторы

Даты

2019-09-30—Публикация

2017-04-26—Подача