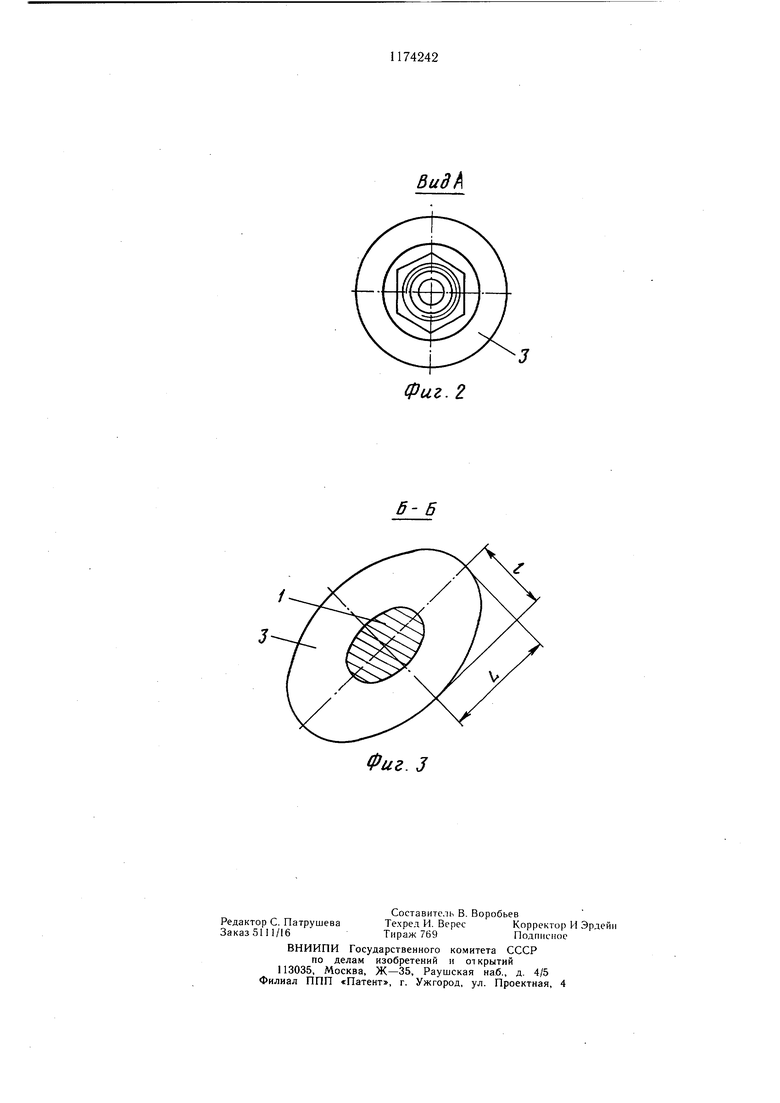

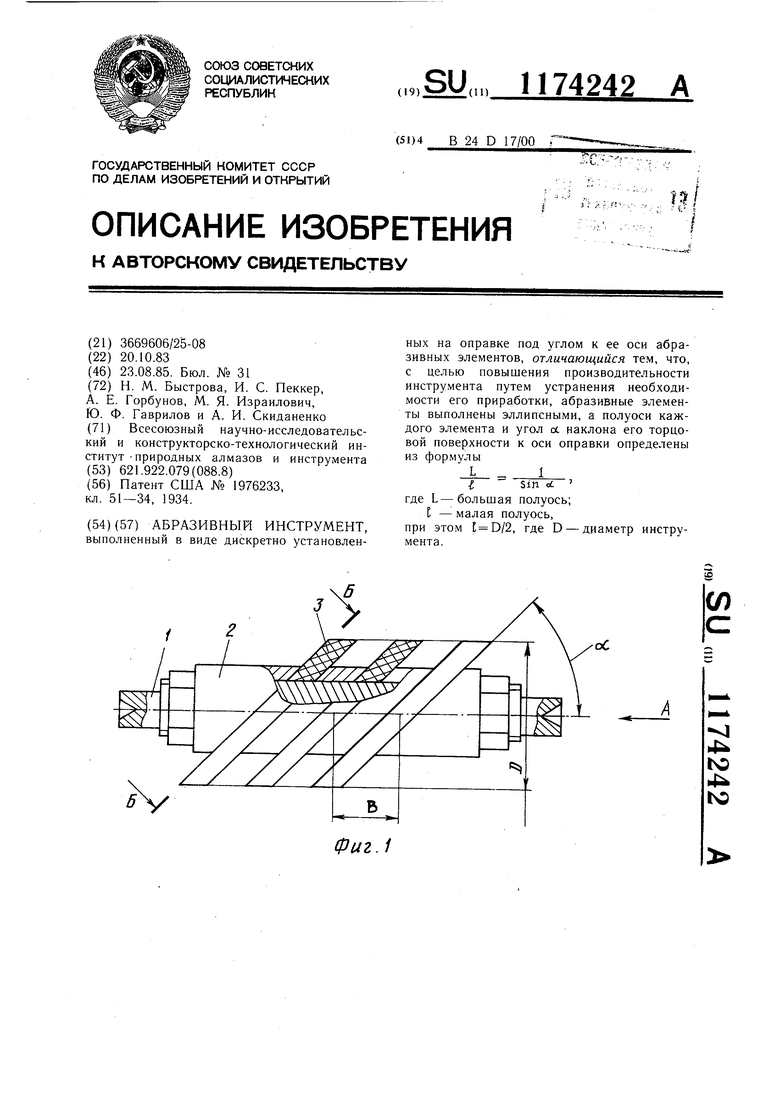

Изобретение относится к области производства абразивного инструмента. Цель изобретения - повышение производительности абразивного инструмента путем устранения необходимости его приработки до получения оптимальных форм. На фиг. 1 изображен инструмент в сборе; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Инструмент выполнен в виде дискретно установленных на оправке 1 между вставками 2 абразивных элементов 3, торцовые поверхности которых наклонены к оси вращения инструмента. Абразивные элементы выполнены эллипсными,при этом большая (L) и малая (I) полуоси и угол наклона (dL) торцовых поверхностей к оси врашения инструмента, описанный диаметром D, находятся из формулы %L „ I sin ОС. Эллипсные абразивные элементы в процессе вращения инструмента образуют тело вращения, у которого каждая точка периметра каждого абразивного элемента равноудалена от центра вращения на расстояние D/2, и в момент прохождения мимо обрабатываемой поверхности касается ее. Таким образом, ввиду отсутствия на поверхности инструмента «мертвых зон, характерных для инструмента с дисковыми абразивными элементами, установленными под углом к оси оправки, инструмент обладает высокой производительностью. Эллипсные абразивные элементы могут быть получены либо индивидуальным формованием (прессованием в специальной пресс-форме, вьиитамповкой или высечкой из листа и т. д,), либо разрезанием абразивного цилиндра диаметра D под углом dL. В зависимости от длины обрабатываемой поверхности инструмент набирают из одного или нескольких рабочих элементов, причем в последнем случае они в соответствующих проекциях должны обязательно перекрывать друг друга для обеспечения непрерывности обработки. Так как с уменьшением угла наклона абразивных элементов к оси вращения инструмента (т. е, с увеличением отклонения угла от 90°) условия перекрытия улучшаются, то можно увеличить расстояние между абразивными элементами и, следовательно, уменьшить их количество. При работе таким инструментом не может оставаться необработанных поверхностей, так как вся периферийная поверхность инструмента принимает участие в обработке, при этом существенно увеличивается производительность обработки. Отклонение от указанных соотношений приводит к нарушению сплощности обработки, так как в этом случае не обеспечивается главное условие максимальной работоспособности инструмента - равноудаленность каждой точки периферии инструмента от его оси вращения. При этом как диаметр описываемой абразивными элементами окружности, так и угол их наклона к оси вращения могут быть любыми. Расстановка абразивных элементов вдоль оси должна обеспечивать непрерывность описываемого цилиндра по всей длине образующей не только в начальный момент, но и в процессе эксплуатации инстру.мента до его снятия со станка. В этом случае расстояние между соседними абразивными элементами не должно превыщать величину В (фиг. 1), определяемую как функцию угла (ос) наклона к оси вращения инструмента, его диаметра и условного коэффициента использования (до определенного описанного диаметра) инструмента (К), выражаемого в долях единицы, за которую принята исходная величина описываемого диаметра (D) инструмента. Эта зависимость выражается формулой А 4 К -|- ctg tx. Абразивные элементы этого инструмента могут быть изготовлены из любых абразивных материалов на любой связке. Они могут быть как жесткими, так и мягкими. Пример. Для обработки плоской поверхности стальных штампов (350x200 мм) изготовляют сборный круг из эллипсовидных элементов, описывающий окружность диаметром 150 мм. Рабочие эле.менты насаживают на ось диаметром 16 мм со вставками диаметром 50 мм. Угол наклона к оси вращения 45°. Расстояние между центрами абразивных элементов 50 мм; длина большой полуоси 106,1 мм; длина малой полуоси 75 мм; количество рабочих элементов 5. Абразивные элементы изготовляют с алмазом АСМ 14/10 на кожелитовой связке ВР-5. Обработку плоской поверхности штампа производят на плоскошлифовальном станке при установке круга параллельно 200-миллиметровой стороне штампа. Стол станка в процессе работы имеет продольное перемещение в пределах 400 мм, а поперечное - всего 20 мм. В процессе шлифования имеет место непрерывный контакт между образующей инструмента (периферийной поверхностью элементов), и обрабатываемым материало.м.

Budk

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки эллипсных поверхностей и устройство для его осуществления | 1991 |

|

SU1816533A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИГЛО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2003 |

|

RU2233737C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2100177C1 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2100182C1 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

| СПОСОБ ФИНИШНОЙ АБРАЗИВНОЙ ОБРАБОТКИ НАРУЖНЫХ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2211130C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО ШЛИФОХОНИНГОВАНИЯ ОТВЕРСТИЙ | 2004 |

|

RU2266804C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ АЛМАЗОАБРАЗИВНОЙ И ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2333093C1 |

| Способ изготовления кольцеобразных изделий | 1988 |

|

SU1590157A1 |

АБРАЗИВНЫЙ ИНСТРУМЕНТ, выполненный в виде дискретно установленных на оправке под углом к ее оси абразивных элементов, отличающийся тем, что, с целью повышения производительности инструмента путем устранения необходимости его приработки, абразивные элементы выполнены эллипсными, а полуоси каждого элемента и угол ос наклона его торцовой поверхности к оси оправки определены из формулы L1 I Sin оС где L-большая полуось; I - малая полуось, при этом , где D - диаметр инструмента. (Л Ю 4 tC фиг.1

б- Б

Фиг.З

| Патент США № 1976233, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1985-08-23—Публикация

1983-10-20—Подача