ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к эластомерной полимерной композициии и ее получению. Полимерная композиция включает в сочетании односторонне терминально-модифицированный сопряженный диеновый (со)полимер и двусторонне терминально- модифицированный сопряженный диеновый (со)полимер. Полимерная композиция является полезной в приготовлении вулканизированной и, таким образом, сшитой эластомерной композиции, которая имеет относительно низкие гистерезисные потери, хорошее сцепление и низкие теплонакопительные свойства. Такие композиции полезны во многих изделиях, в том числе протекторах шин, которые обладают низким теплонакоплением и обеспечивают низкий расход топлива при езде, в сочетании с хорошим балансом других желательных физических и химических свойств, к примеру, хоршее сцепление с мокрой дорогой, сцепление на льду, стойкость к истиранию, прочность на растяжение и отличная пригодность для обработки.

УРОВЕНЬ ТЕХНИКИ

Гистерезисные энергитические потери вулканизированной резины, как правило, соотносятся с числом свободных концевых групп полимерной цепи. К примеру, полимер с высокой молекулярной массой обладает пониженным содержанием по массе концевых групп и имеет уменьшенные гистерезисные потери, но также имеет сниженную пригодность для обработки резиновых смесей. Функционализация концевых групп цепи с полярными группами, пригодными для взаимодействия с наполнителем, приводит к снижению количества свободных концевых групп цепи и, как правило, снижает гистерезис. Тем не менее, высокое количество взаимодействий концевых групп цепи и наполнителя приводит к заметному снижению пригодности для переработки соединения.

Эластомерные полимеры, полученные способами анионной полимеризации, в основном содержат линейные полимерные цепи. Высоко линейные эластомерные полимерные цепи показывают высокие вязкости раствора и низкотемпературные свойства. Чтобы преодолеть эти недостатки, были применены процессы связывания для образования, по меньшей мере частично, разветвленных полимерных цепей. Обычно используемые связующие вещества представляют собой дивинилбензол, галогенидные или алкоксидные соединения олова или кремния. Тем не менее, разветвленные или звездообразные полимеры, которые являются результатом таких реакций конденсации, часто демонстрируют повышенные гистерезисные потери или пониженную стойкость к истиранию.

WO 2007/047943 описывает применение силан сульфидного омега модификатора концевых групп цепи для получения эластомерного полимера с модифицированной концевой группой, который применяется в качестве компонента в вулканизированной композиции эластомерного полимера или протекторе шин.

Согласно WO 2007/047943, силан сульфидное соединение реагирует с анионно-инициированными живыми полимерами для получения полимеров "с модифицированными концевыми группами", которые впоследствии смешивают с наполнителями, вулканизирующими агентами, добавками-ускорителями или масляными мягчителями для получения вулканизированной композиции эластомерного полимера, имеющего низки гистерезисные потери.

Вулканизированные композиции эластомерных полимеров описаны как такие, которые показывают низкие значения тангенса δ при 60 °C, в частности, в сравнении с соединениями на основе соответствующих немодифицированных полимеров, без негативного влияния на значения тангенса δ при 0°C и технологических свойств, таких как значения соединения по Муни. Более низки значения тангенса δ при 60°C соответствуют более низкому сопротивлению качению, тогда как повышенный тангенс δ при 0°C соответствует улученому сцеплению шины с мокрой дорогой. Примерные отвержденные полимерные составы, как было показано, приводят к снижению тангенса δ при 60°C и значений теплонакопления, но эквивалентны значениям тангенса δ при 0 °C. Они описаны как имеющие пользу при изготовлении протекторов, имеющих более низкое сопротивление качению, в то же время с сохранением хороших свойств сцепления с влажным покрытием. Хотя гистерезисные свойства отвержденной резины могут быть значительно улучшены путем применения технологии, описанной в WO 2007/047943, воздействие технологии ограничено из-за того, что только один конец полимерной цепи может быть функционализирован с помощью описанного модифицирующего соединения. Соответственно, существует потребность в эффективной модификации второго конца полимерной цепи.

EП 2 518 104 описывает резиновую композицию для применения для шин, содержащую диеновый мономер на основе полимера и диоксида кремния. Диеновый полимер готовят с инициатором для получения живых полимерных цепей, имеющих две живые полимерные концевые группы.

Существует потребность в методах модификации и получающихся в результате полимеров, включая моифицированные полимеры, обеспечивающих превосходный баланс динамических свойств сшитым резиновым соединениям, содержащим диоксид кремния, таких как низкие гистерезисные потери и повышенная стойкость к истиранию, соответствующие повышенному сцеплению с мокрой поверхностью, низкое сопротивление качению и повышенная стойкость к истиранию в шинах, и поддержание приемлемой или улучшенной пригодности для обработки. Кроме того, желаемой задачей является обеспечить полимер, который обладает хорошей пригодностью для обработки (a) в процессе производства самого полимера, к примеру, в связи с низкой сцепляемостью во время процесса удаления растворителя и влаги, и (b) в ходе дальнейших этапов обработки, таких как подготовка и обработка насыщенных диоксидом кремния резиновых составов. Эти потребности были удовлетворены посредством следующего изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

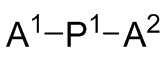

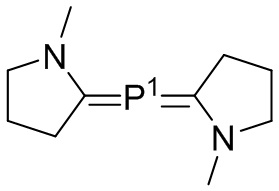

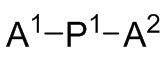

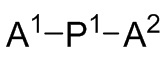

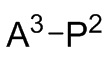

В первом аспекте, настоящее изобретение предлагает полимерную композицию, которая, в ее общем варианте осуществления (также называемой в данном документе как "первая полимерная композиция"), содержит модифицированные полимеры согласно следующей Формуле 1 и Формуле 2:

Формула 1

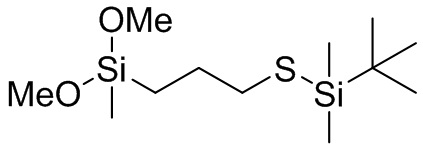

Формула 1

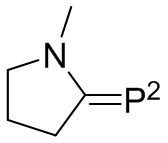

Формула 2

Формула 2

где

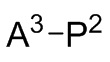

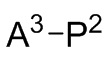

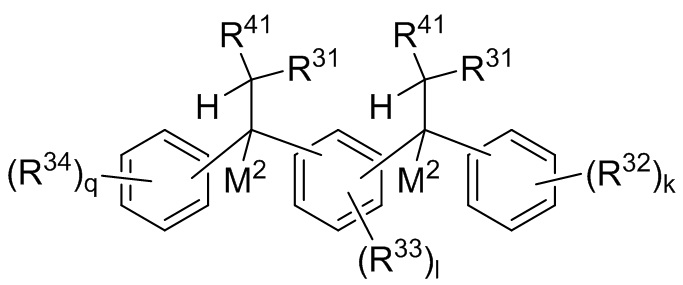

P1 и P2 каждый представляет собой независимо полимерную цепь, получаемую путем анионной полимеризации одного или более полимеризуемых мономеров, выбранных из сопряженных диенов и ароматических винильных соединений, причем каждая полимерная цепь P1 и P2 содержит по меньшей мере 40% по массе повторяющихся звеньев, полученных путем полимеризации указанных сопряженных диенов, и при этом по меньшей мере анионная полимеризация полимерной цепи P1 осуществляется в присутствии соединения следующей Формулы 9a:

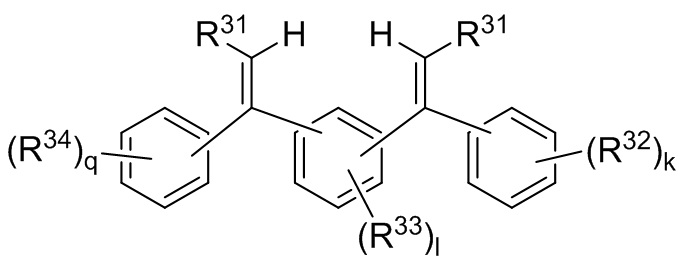

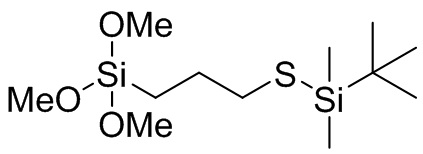

Формула 9a

Формула 9a

где каждый R31 независимо выбран из водорода, (C1-C10) алкила, (C6-C12) арила и (C7-C18) аралкила; каждый R32, R33 и R34 независимо выбран из водорода, (C1-C18) алкила и (C1-C18) алкокси; каждый R41 независимо выбран из (C1-C100) алкила и (C2-C100) алкенила, где каждый R41 необязательно замещен от одной до трех (C6-C12) арильными группами и необязательно связан со структурой Формулы 9a через олигомерную цепь, состоящую до 25 мономерных звеньев, выбранных из сопряженных диенов, особенно 1,3-бутадиена и изопрена, и ароматических винильных соединений, особенно стирола и дивинилбензола; каждый M2 независимо выбран из лития, натрия и калия; и k, l и q представляют собой целые числа, выбранные из 0, 1, 2 и 3;

A1, A2 и A3 независимо выбирают из следующих от Формулы 3 до Формулы 8:

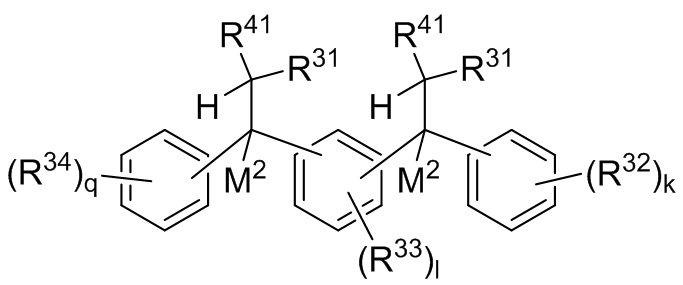

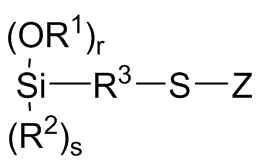

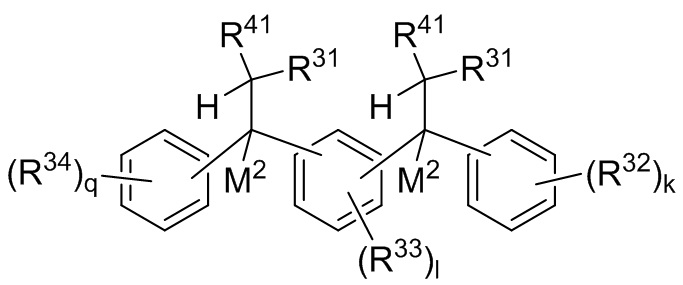

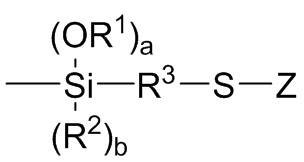

Формула 3

Формула 3

где

каждый R1 независимо выбран из (C1-C16) алкила;

каждый R2 независимо выбран из (C1-C16) алкила, (C6-C18) арила и (C7-C18) аралкила;

a и b представляют собой целые числа, независимо выбранные из 0, 1 и 2, с a+b=2;

R3 независимо выбран из двухвалентного (C1-C16) алкила, двухвалентного (C6-C18) арила, двухвалентного (C7-C18) аралкила и -R4-O-R5-, где R4 и R5 независимо выбраны из двухвалентного (C1-C6) алкила; и

Z независимо выбран из (C1-C16) алкила, (C6-C18) арила, (C7-C18) аралкила, (C=S)-S-R6, где R6 выбран из (C1-C16) алкила, (C6-C18) арила и (C7-C18) аралкила, и M1(R7)c(R8)d,

где

M1 представляет собой кремний или олово,

каждый R7 независимо выбран из (C1-C16) алкила, (C6-C18) арила и (C7-C18) аралкила;

каждый R8 независимо выбран из -S-R3-Si(OR1)r(R2)s, где R1, R2 и R3 являются такими как определено для Формулы 3 выше, r представляет собой целое число, независимо выбранное из 1, 2 и 3 и s представляет собой целое число, независимо выбранное из 0, 1 и 2, с r+s=3;

c представляет собой целое число, независимо выбранное из 2 и 3; d представляет собой целое число, независимо выбранное из 0 и 1; и c+d=3;

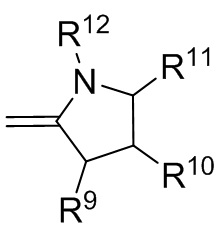

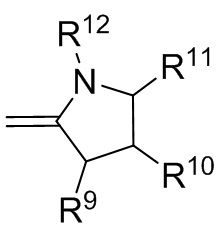

Формула 4

Формула 4

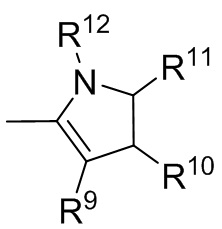

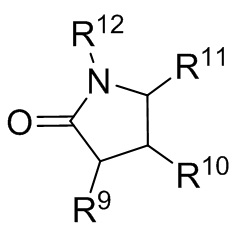

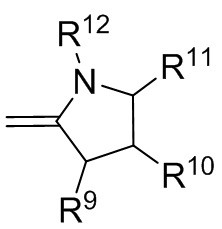

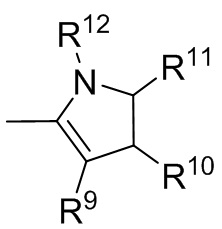

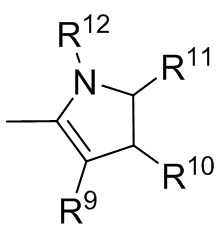

Формула 5

Формула 5

где R9, R10, R11 и R12 независимо выбранные из водорода, (C1-C16) алкила, (C6-C16) арила и (C7-C16) аралкила;

Формула 6

Формула 6

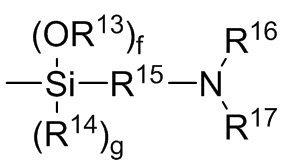

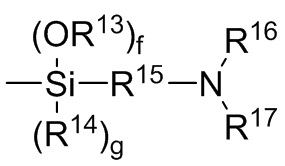

Формула 7

Формула 7

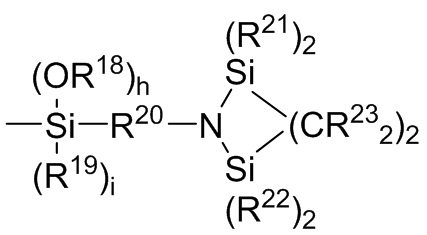

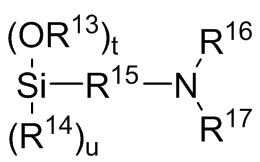

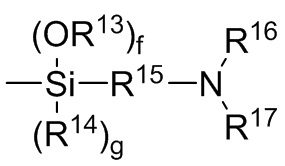

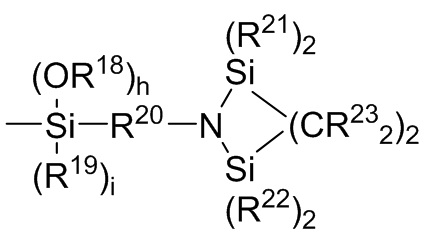

где каждый R13, R14, R18 и R19 независимо выбран из (C1-C16) алкила;

R15 и R20 независимо выбраны из двухвалентного (C1-C16) алкила, двухвалентного (C6-C18) арила, двухвалентного (C7-C18) аралкила и -R24-O-R25-, где R24 и R25 независимо выбраны из двухвалентного (C1-C6) алкила;

R16 и R17 независимо выбирают из (C1-C16) алкила и -SiR26R27R28, где R26, R27 и R28 независимо выбирают из (C1-C16) алкила, (C6-C18) арила и (C7-C18) аралкила;

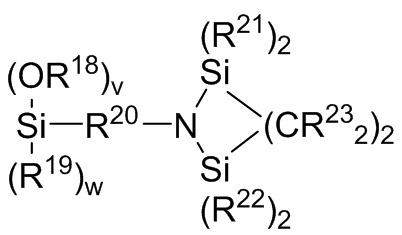

каждый R21 и R22 независимо выбран из (C1-C16) алкила, (C6-C18) арила и (C7-C18) аралкила;

каждый R23 независимо выбран из водорода и (C1-C6) алкила;

f, g, h и i представляют собой целые числа, независимо выбранные из 0, 1 и 2; f+g=2; и h+i=2;

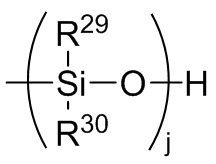

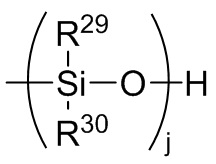

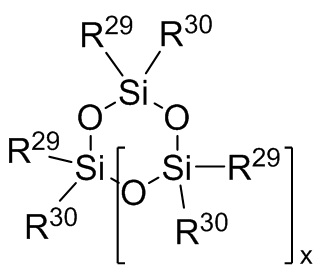

Формула 8

Формула 8

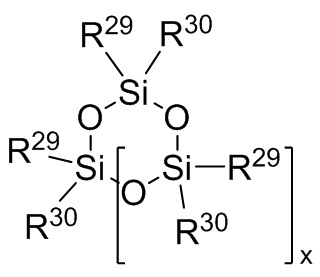

где каждый R29 и R30 независимо выбран из (C1-C16) алкила, (C6-C18) арила, (C7-C18) аралкила и винила; и

j представляет собой целое число, выбранное из от 1 до 200; и

где количество полимера Формулы 1 составляет от 15 до 85% в молях на основе общего количества полимера Формулы 1 и полимера Формулы 2.

Полимерная композиция в соответствии с данным изобретением может содержать один или более дополнительных компонентов, выбранных из (i) компонентов, которые добавляются или образованные в результате процесса полимеризации, применяемого для изготовления полимеров Формул 1 и 2 и (ii) компонентов, которые остаются после удаления растворителя из процесса полимеризации. Этот вариант осуществления первого аспекта изобретения также упоминается в данном документе как "вторая полимерная композиция". Компоненты, которые добавляют в процесс полимеризации включают, в частности, смягчители (масло для наполнения), стабилизаторы и полимеры, которые не являются полимерами Формулы 1 или Формулы 2. Компоненты, которые образуются в результате процесса полимеризации и которые остаются после удаления растворителя из процесса полимеризации, включают, в частности, полимеры, которые не являются полимерами Формулы 1 или Формулы 2.

Полимерная композиция в соответствии с данным изобретением (обе - первая и вторая полимерная композиция) может также содержать один или более дополнительных компонентов, которые добавляют после процесса полимеризации, включая один или более наполнителей, один или более дополнительных полимеров, которые не являются полимером Формулы 1 или Формулы 2, и один или более сшивающих агентов (вулканизирующих агентов). Этот вариант осуществления первого аспекта изобретения также упоминается в этом документе как "третья полимерная композиция". Компоненты, добавленные после полимеризации, как правило, добавляют к полимерной композиции после удаления растворителя из процесса полимеризации, и, как правило, добавляют с помощью механического перемешивания.

Во втором аспекте, настоящее изобретение предлагает способ получения полимерной композиции первого аспекта, причем указанный способ включает этапы

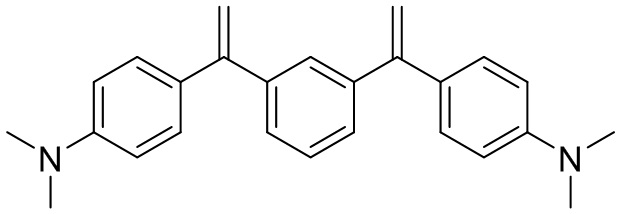

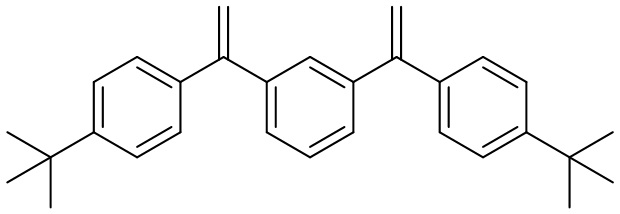

i) приведения в контакт смеси инициатора полимеризации, получаемой путем приведения в контакт соединения следующей Формулы 9:

Формула 9

Формула 9

где каждый R31 независимо выбран из водорода, (C1-C10) алкила, (C6-C12) арила и (C7-C18) аралкила; каждый R32, R33 и R34 независимо выбран из водорода, (C1-C18) алкила и (C1-C18) алкокси; k, l и q представляют собой целые числа, независимо выбранные из 0, 1, 2 и 3,

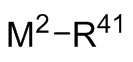

с соединением следующей Формулы 10

Формула 10

Формула 10

где M2 выбран из лития, натрия и калия и R41 выбран из (C1-C100) алкила и (C2-C100) алкенила, где каждый R41 необязательно замещен от одной до трех (C6-C12) арильными группами и необязательно связан с M2 через олигомерные цепи, состоящие из от 25 мономерных звеньев, выбранных из сопряженных диенов, особенно 1,3-бутадиена и изопрена, и ароматических винильных соединений, особенно стирола и дивинилбензола;

с одним или более полимеризуемых мономеров, выбранных из сопряженных диенов и ароматических винильных соединений для получения живих полимерных цепей, причем живые полимерные цепи содержат по меньшей мере 40% по массе повторяющихся звеньев, полученных путем полимеризации указанных сопряженных диенов, и

при этом молярное соотношение соединений Формулы 10 к соединениям Формулы 9 находится в диапазоне от 1:1 до 8:1, и

ii) приведения в контакте живых полимерных цепей этапа i) с одним или более агентами, модифицирующими концевую группу цепи, выбранными из соединений следующей Формулы 11 до Формулы 15:

Формула 11

Формула 11

где R1, R2, R3, Z, r и s являются такими, как определено для Формулы 3 выше;

Формула 12

Формула 12

где R9, R10, R11 и R12 являются такими, как определено для Формулы 4 выше;

Формула 13

Формула 13

где R13, R14, R15, R16 и R17 являются такими, как определено для Формулы 6 выше; t представляет собой целое число, выбранное из 1, 2 и 3; u представляет собой целое число, выбранное из 0, 1 и 2; и t+u=3;

Формула 14

Формула 14

где R18, R19, R20, R21, R22 и R23 являются такими, как определено для Формулы 7 выше; v представляет собой целое число, выбранное из 1, 2 и 3; w представляет собой целое число, выбранное из 0, 1 и 2; и v+w=3;

Формула 15

Формула 15

где каждый R29 и R30 является таким, как определно для Формулы 8 выше; и x представляет собой целое число, выбранное из от 1 до 6; и

где агенты, модифицирующие концевую группу цепи Формулы 11 до Формулы 15 применяются в общем количестве

(i) от 0,15 до 0,85 молей на моль соединений Формулы 10, в то время, когда молярное соотношение соединений Формулы 10 к соединениям Формулы 9 находится в диапазоне от 1:1 до 2,1:1, и

(ii) от 0,5 до 3 молей на моль соединений Формулы 10 в то время, когда молярное соотношение соединений Формулы 10 к соединениям Формулы 9 находится в диапазоне от более чем 2,1:1 до 8:1.

В третьем аспекте, настоящее изобретение предлагает сшитую полимерную композицию, которую получают путем сшивания полимерной композиции в соответствии с данным изобретением, которая содержит один или более сшивающих (вулканизирующих) агентов.

В четвертом аспекте, настоящее изобретение предлагает способ получения сшитой полимерной композиции третьего аспекта, причем указанный способ включает этап сшивания полимерной композиции, которая содержит один или более сшивающих агентов.

В пятом аспекте, настоящее изобретение предлагает изделие, содержащее по меньшей мере один компонент, образованный из сшитой полимерной композиции в соответствии с данным изобретением. Изобретением может быть, например, шина, протектор шины, боковая стенка шины, автомобильная часть, компонент обуви, мяч для гольфа, ремень, уплотнитель, прокладка или шланг.

ГРАФИЧЕСКИЕ МАТЕРИАЛЫ

Чертеж: Коэффициенты трения при скольжении полимерных примеров.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

СМЕСЬ ИНИЦИАТОРА ПОЛИМЕРИЗАЦИИ И СПОСОБ ПРИГОТОВЛЕНИЯ

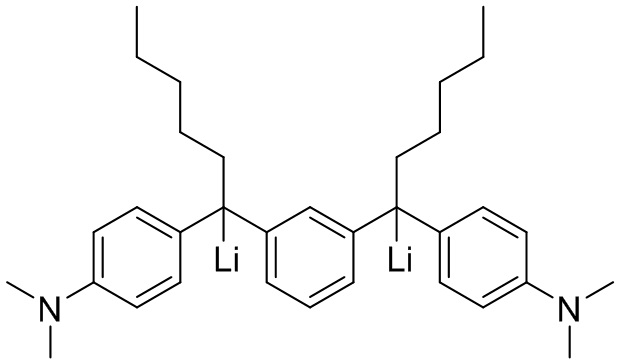

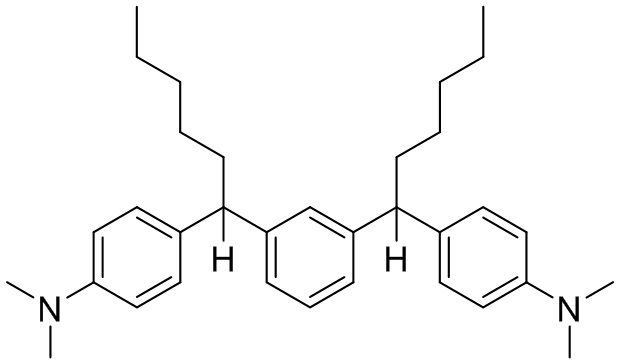

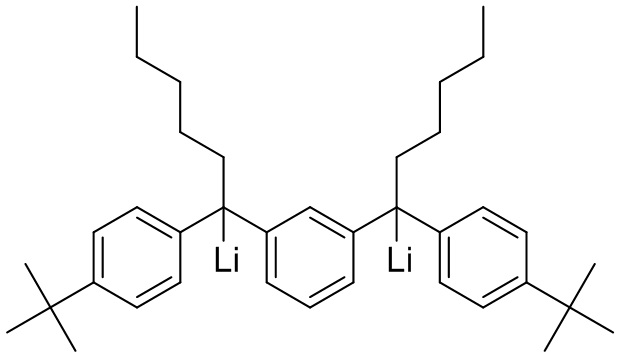

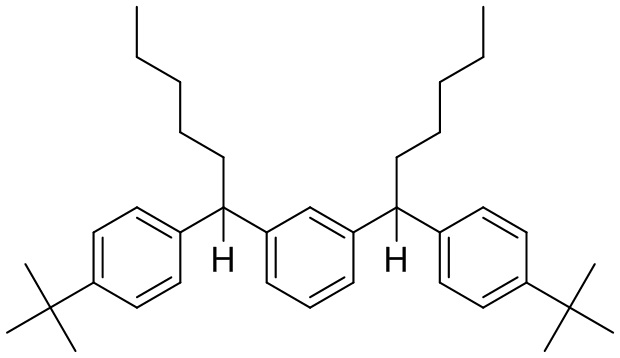

Инициатор полимеризации для получения полимерной композиции согласно первому аспекту данного изобретения представляет собой продукт реакции соединения Формулы 9 с соединением Формулы 10. Реакционный продукт представляет собой дианионное соединение Формулы 9a как определено выше, которое имеет по меньшей мере два карбаниона, каждый из которых связан с атомом металла M2. Типичные структуры и способы приготовления таких продуктов описаны, например, в EП 0 316 857, США 4172190, США 5521255, США 5561210 и EП 0 413 294.

В одном варианте реализации изобретения соединение Формулы 9a и лежащая в основе реакции между соединением Формулы 9 и соединением Формулы 10,

M2 представляет собой литий;

R41 выбран из (C1-C10) алкила;

каждый R31 независимо выбран из водорода и (C1-C10) алкила, предпочтительно водорода;

R32 и R34 идентичны и выбраны из водорода и (C1-C18) алкила;

каждый R33 независимо выбран из водорода и (C1-C18) алкила;

все другие заместители или группы, как правило, определены для Формулы 9 и Формулы 10.

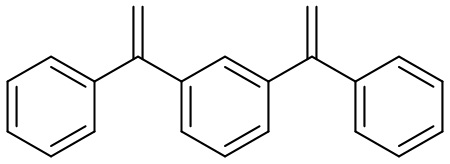

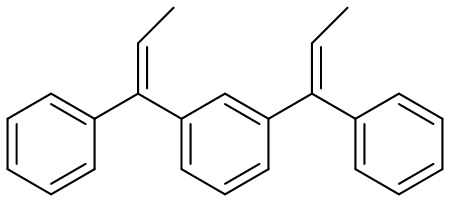

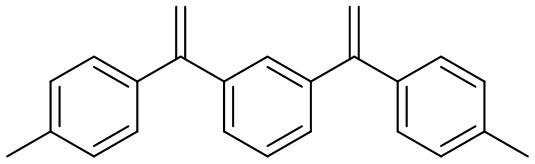

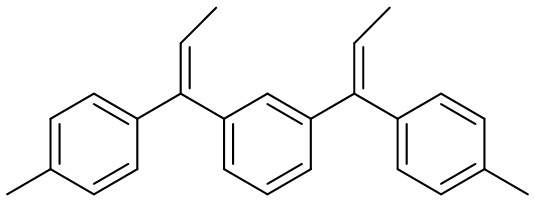

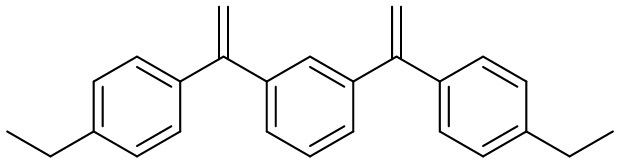

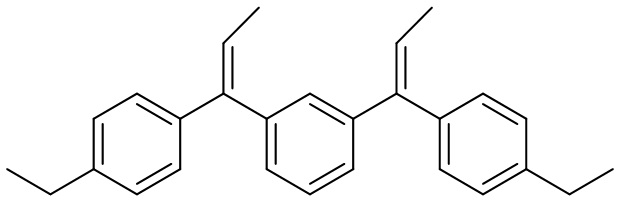

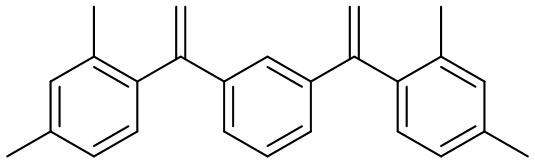

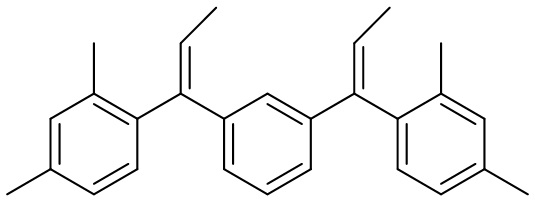

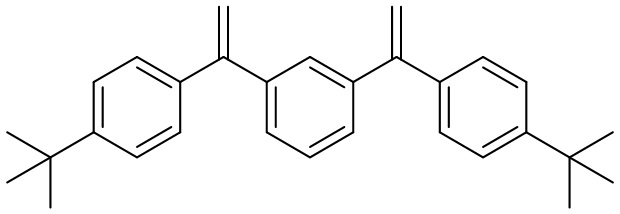

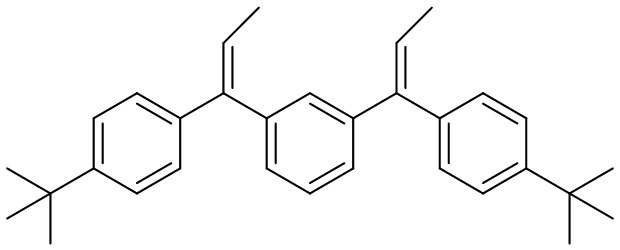

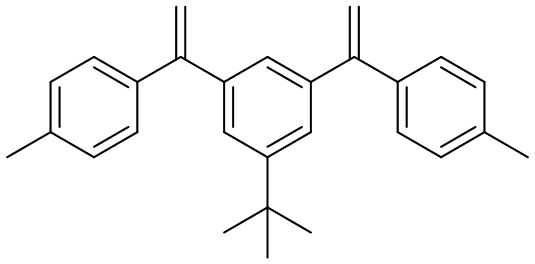

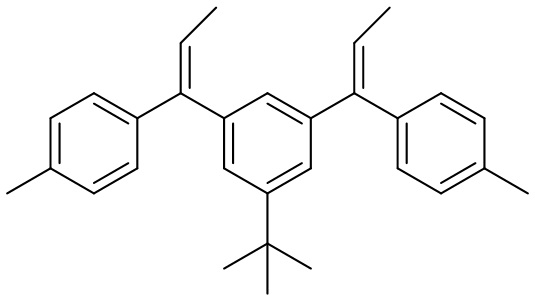

Конкретные предпочтительные виды соединения Формулы 9 включают следующие соединения:

Конкретные предпочтительные виды соединения Формулы 10 включают следующие соединения:

метиллитий, этиллитий, пропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, фениллитий, гексиллитий, предпочтительно н-бутиллитий и втор-бутиллитий.

Конкретные предпочтительные виды соединения Формулы 9a включают те, которые получают путем приведения в контакт одного или более из указанных выше конкретных предпочтительных видов соединения Формулы 9 с одним или более из указанных выше конкретных предпочтительных видов соединения Формулы 10.

Молярное соотношение в реакции между соединением Формулы 10 и соединением Формулы 9 находится в диапазоне от 1:1 до 8:1, предпочтительно от 1,5:1 до 8:1 и более предпочтительно от 2:1 до 6:1. При соотношении ниже 1:1, количество соединения Формулы 9, оставшегося после реакции с соединением Формулы 10 может вызвать значительное гелеобразование во время процесса полимеризации. При соотношении выше 8:1, количество соединения Формулы 10, оставшегося после реакции с соединением Формулы 9 приведет к менее чем 15% полимера Формулы 1 (на основе общего количества полимера Формулы 1 и полимера Формулы 2).

В одном варианте реализации изобретения, от 1 до 2,1 эквивалентов соединения Формулы 10 вступают в реакцию с одним эквивалентом соединения Формулы 9. В этом случае (учет погрешности эксперимента), полное количество соединения Формулы 10 вступает в реакцию с соединением Формулы 9. В последующем приготовлении полимерной композиции в соответствии с данным изобретением, необходимо использовать менее чем молярное (менее чем эквивалент) количество агентов, модифицирующих концевую группу цепи Формулы 11 до Формулы 15 относительно молярного количества соединения Формулы 9 с тем, чтобы получить композицию, содержащую полимеры как Формулы 1, так и Формулы 2.

В альтернативном варианте реализации изобретения, более чем 2,1 и до 8 эквивалентов соединения Формулы 10 вступают в реакцию с одним эквивалентом соединения Формулы 9, с получением таким образом смеси (композиции) дианионного инициатора (Формулы 9a) и моноанионного инициатора (оставшееся количество соединения Формулы 10). В таком случае, молярное количество агентов, модифицирующих концевую группу цепи Формулы 11 до Формулы 15, применяемого в приготовлении полимерной композиции в соответствии с данным изобретением может быть меньше, равно или более, чем молярное количество соединения Формулы 9 (соответственное к молярному количеству соединения Формулы 9a). Предпочтительное молярное соотношение соединения Формулы 10 к соединению Формулы 9 в этом варианте осуществления находится в диапазоне от более чем 2,1:1 до 7:1, более предпочтительно от более чем 2,1:1 до 6:1, даже более предпочтительно от 2,5:1 от 3,5:1, или приблизительно 3:1.

Способ получения смеси инициатора полимеризации включает этап приведения в контакт соединения-предшественника инициатора Формулы 9 с по меньшей мере одним соединением Формулы 10, необязательно в присутствии основания Льюиса. Реакцию предпочтительно проводят в неполярном растворителе, включая углеводородный растворитель, включая алифатический и ароматический растворитель, предпочтительно алифатический растворитель, такой как гексан, гептан, пентан, высокочистые изопарафины-растворители, циклогексан и метилциклогексан, и, как правило, проводят в течении периода времени от 2 секунд до 10 дней, предпочтительно от 5 секунд до 5 дней, даже более предпочтительно от 10 секунд до 2 дней, при температуре в диапазоне от -60°C до 130 °C, предпочтительно от 0°C до 100°C и даже более предпочтительно от 20°C до 70 °C.

В однома варианте реализации изобретения, соединение Формулы 10 может вступать в реакцию до реакции с соединением Формулы 9, с до 25 мономерными молекулами, выбранными из сопряженных диенов, особенно 1,3-бутадиена и изопрена, и ароматических винильных соединений, особенно стирола. Полученный в результате "олигомер", который находится в пределах Формулы 10, подвергают взаимодействию с соединением-предшественником инициатора Формулы 9, как описано в данном документе.

Необязательно может быть добавлена кислота Льюиса к соединению-предшественнику Формулы 9 перед добавлением и реакцией с соединением Формулы 10, с тем, чтобы она присутствовала в реакции с самого начала. Альтернативно, она может быть добавлена во время реакции или после завершения реакции. Любое из этих альтернативных добавлений приводит к образованию аддукта основания Льюиса с продуктом реакции, т.е. с соединением Формулы 9a. Когда присутствует основание Льюиса, его обычно применяют в соотношении соединения-предшественника инициатора Формулы 9 к основанию Льюиса в виде мольных эквивалентов от 0,01 до 20, предпочтительно от 0,05 до 5,0 и даже более предпочтительно от 0,1 до 3.0.

Для повышения стабильности свойств при хранении (предельный срок хранения) смеси инициатора полимеризации, возможна реакция полученной в результате реакции смеси, содержащей смесь инициатора полимеризации и включающей щелочной металл M2 с одним или более полимеризуемыми мономерами, выбранными из сопряженных диеновых мономеров, особенно выбранных из бутадиена и изопрена, и ароматических винильных соединений, особенно стирола. С этой целью удобно применть количество до 1000 эквивалентов, предпочтительно до 200 эквивалентов, более предпочтительно до 75 эквивалентов полимеризуемого мономера на эквивалент щелочного металла.

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ

Полимерная композиция в соответствии с первым аспектом данного изобретения содержит модифицированные эластомерные полимеры согласно с Формулой 1 и Формулой 2 как определено в этом документе. В общем, количество полимера Формулы 1 представляет собой 15-85% в молях на основе общего количества полимера Формулы 1 и полимера Формулы 2. Если количество полимера Формулы 1 составляет более, чем 85% в молях, пригодность для обработки полимерной композиции, когда дополнительно содержится один или более наполнителей, может оказать негативное влияние. Если количество полимера Формулы 1 составляет меньше, чем 15% в молях, это может негативно повлиять на техническую характеристику сшитой полимерной композиции изобретения, в частности, в выражении сопротивления качению.

Конкретные предпочтительные варианты реализации полимера Формулы 1 включают, но не ограничиваются ими, следующие структуры (с таким P1 как определно в данном документе):

[Me3Si S (CH2)3 Si(OMe)(Me)]2P1, [Me3Si S (CH2)3 Si(OEt)(Me)]2P1, [Me3Si S (CH2)3 Si(OMe)2]2P1, [Me3Si S (CH2)3 Si(OEt)2]2P1, [Me3Si S (CH2)3 Si(OPr)(Me)]2P1, [Me3Si S (CH2)3 Si(OBu)(Me)]2P1, [Me3Si S (CH2)3 Si(OPr)2]2P1, [Me3Si S (CH2)3 Si(OBu)2]2P1, [Et3Si S (CH2)3 Si(OMe)(Me)]2P1, [Et3Si S (CH2)3 Si(OEt)(Me)]2P1, [Et3Si S (CH2)3 Si(OMe)2]2P1, [Et3Si S (CH2)3 Si(OEt)2]2P1, [Et3Si S (CH2)3 Si(OPr)(Me)]2P1, [Et3Si S (CH2)3 Si(OBu)(Me)]2P1, [Et3Si S (CH2)3 Si(OPr)2]2P1, [Et3Si S (CH2)3 Si(OBu)2]2P1, [(Bu)Me2Si S (CH2)3 Si(OMe)(Me)]2P1, [(Bu)Me2Si S (CH2)3 Si(OEt)(Me)]2P1, [(Bu)Me2Si S (CH2)3 Si(OMe)2]2P1, [(Bu)Me2Si S (CH2)3 Si(OEt)2]2P1, [(Bu)Me2Si S (CH2)3 Si(OPr)(Me)]2P1, [(Bu)Me2Si S (CH2)3 Si(OBu)(Me)]2P1, [(Bu)Me2Si S (CH2)3 Si(OPr)2]2P1, [(Bu)Me2Si S (CH2)3 Si(OBu)2]2P1, [Me3Si S (CH2) Si(OMe)2]2P1, [Me3Si S (CH2) Si(OEt)2]2P1, [Me3Si S (CH2)2 Si(OMe)2]2P1, [Me3Si S (CH2)2 Si(OEt)2]2P1, [Me3Si S (CH2) Si(OMe)(Me)]2P1, [Me3Si S (CH2) Si(OEt)(Me)]2P1, [Me3Si S (CH2)2 Si(OMe)(Me)]2P1, [Me3Si S (CH2)2 Si(OEt)(Me)]2P1, [Me3Si S (CH2) C(H)Me (CH2) Si(OMe)2]2P1, [Me3Si S (CH2) C(H)Me (CH2) Si(OEt)2]2P1, [Me3Si S (CH2) C(H)Me (CH2) Si(OMe)(Me)]2P1, [Me3Si S (CH2) C(H)Me (CH2) Si(OEt)(Me)]2P1, [(Bu)Me2Si S (CH2) Si(OMe)2]2P1, [(Bu)Me2Si S (CH2) Si(OEt)2]2P1, [(Bu)Me2Si S (CH2)2 Si(OMe)2]2P1, [(Bu)Me2Si S (CH2)2 Si(OEt)2]2P1, [(Bu)Me2Si S (CH2) Si(OMe)(Me)]2P1, [(Bu)Me2Si S (CH2) Si(OEt)(Me)]2P1, [(Bu)Me2Si S (CH2)2 Si(OMe)(Me)]2P1, [(Bu)Me2Si S (CH2)2 Si(OEt)(Me)]2P1, [(Bu)Me2Si S (CH2) C(H)Me (CH2) Si(OMe)2]2P1, [(Bu)Me2Si S (CH2) C(H)Me (CH2) Si(OEt)2]2P1, [(Bu)Me2Si S (CH2) C(H)Me (CH2) Si(OMe)(Me)]2P1, [(Bu)Me2Si S (CH2) C(H)Me (CH2) Si(OEt)(Me)]2P1, [Me3Si S C(H)Me (CH2)2 Si(OMe)2]2P1, [Me3Si S C(H)Me (CH2)2 Si(OEt)2]2P1, [Me3Si S C(H)Me (CH2)2 Si(OMe)(Me)]2P1, [Me3Si S C(H)Me (CH2)2 Si(OEt)(Me)]2P1, [(Bu)Me2Si S C(H)Me (CH2)2 Si(OMe)2]2P1, [(Bu)Me2Si S C(H)Me (CH2)2 Si(OEt)2]2P1, [(Bu)Me2Si S C(H)Me (CH2)2 Si(OMe)(Me)]2P1, [(Bu)Me2Si S C(H)Me (CH2)2 Si(OEt)(Me)]2P1, [Me3Si S (CH2)11 Si(OMe)2]2P1, [Me3Si S (CH2)11 Si(OEt)2]2P1, [Me3Si S (CH2)11 Si(OMe)(Me)]2P1, [Me3Si S (CH2)11 Si(OEt)(Me)]2P1, [(Bu)Me2Si S (CH2)11 Si(OMe)2]2P1, [(Bu)Me2Si S (CH2)11 Si(OEt)2]2P1, [(Bu)Me2Si S (CH2)11 Si(OMe)(Me)]2P1, [(Bu)Me2Si S (CH2)11 Si(OEt)(Me)]2P1, [(MeO)3Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OMe)2]2P1, [(MeO)3Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OMe)2]2P1, [(MeO)3Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OMe)2]2P1, [(EtO)3Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OEt)2]2P1, [(EtO)3Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OEt)2]2P1, [(EtO)3Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OEt)2]2P1, [(PrO)3Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OPr)2]2P1, [(PrO)3Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OPr)2]2P1, [(PrO)3Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OPr)2]2P1, [(BuO)3Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OBu)2]2P1, [(BuO)3Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OBu)2]2P1, [(BuO)3Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OBu)2]2P1, [(Me)(MeO)2Si (CH2)3 S Si(Me)2 S (CH2)3 Si(Me)(OMe)]2P1, [(Me)(MeO)2Si (CH2)3 S Si(Et)2 S (CH2)3 Si(Me)(OMe)]2P1, [(Me)(MeO)2Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OMe)(Me)]2P1, [(Me)(EtO)2Si (CH2)3 S Si(Me)2 S (CH2)3 Si(Me)(OEt)]2P1, [(Me)(EtO)2Si (CH2)3 S Si(Et)2 S (CH2)3 Si(Me)(OEt)]2P1, [(Me)(EtO)2Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OEt)(Me)]2P1, [(MeO)2(Me)Si CH2 C(H)Me CH2 S Si(Me)2 S CH2 C(H)Me CH2 Si(OMe)(Me)]2P1, [(MeO)2(Me)Si CH2 C(H)Me CH2 S Si(Et)2 S CH2 C(H)Me CH2 Si(OMe)(Me)]2P1, [(EtO)2(Me)Si CH2 C(H)Me CH2 S Si(Me)2 S CH2 C(H)Me CH2 Si(OEt)(Me)]2P1, [(EtO)2(Me)Si CH2 C(H)Me CH2 S Si(Et)2 S CH2 C(H)Me CH2 Si(OEt)(Me)]2P1, [(MeO)3Si (CH2) S Si(Me)2 S (CH2) Si(OMe)2]2P1, [(MeO)3Si (CH2) S Si(Et)2 S (CH2) Si(OMe)2]2P1, [(EtO)3Si (CH2) S Si(Me)2 S (CH2) Si(OEt)2]2P1, [(EtO)3Si (CH2) S Si(Et)2 S (CH2) Si(OEt)2]2P1, [(Me)(MeO)2Si (CH2) S Si(Me)2 S (CH2) Si(Me)(OMe)]2P1, [(Me)(MeO)2Si (CH2) S Si(Et)2 S (CH2) Si(Me)(OMe)]2P1, [(Me)(EtO)2Si (CH2) S Si(Me)2 S (CH2) Si(Me)(OEt)]2P1, [(Me)(EtO)2Si (CH2) S Si(Et)2 S (CH2) Si(Me)(OEt)]2P1, [(MeO)3Si (CH2)2 S Si(Me)2 S (CH2)2 Si(OMe)2]2P1, [(MeO)3Si (CH2)2 S Si(Et)2 S (CH2)2 Si(OMe)2]2P1, [(EtO)3Si (CH2)2 S Si(Me)2 S (CH2)2 Si(OEt)2]2P1, [(EtO)3Si (CH2)2 S Si(Et)2 S (CH2)2 Si(OEt)2]2P1, [(Me)(MeO)2Si (CH2)2 S Si(Me)2 S (CH2)2 Si(Me)(OMe)]2P1, [(Me)(MeO)2Si (CH2)2 S Si(Et)2 S (CH2)2 Si(Me)(OMe)]2P1, [(Me)(EtO)2Si (CH2)2 S Si(Me)2 S (CH2)2 Si(Me)(OEt)]2P1, [(Me)(EtO)2Si (CH2)2 S Si(Et)2 S (CH2)2 Si(Me)(OEt)]2P1, [(MeO)3Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OMe)2]2P1, [(MeO)3Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OMe)2]2P1, [(MeO)3Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OMe)2]2P1, [(EtO)3Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OEt)2]2P1, [(EtO)3Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OEt)2]2P1, [(EtO)3Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OEt)2]2P1, [(PrO)3Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OPr)2]2P1, [(PrO)3Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OPr)2]2P1, [(PrO)3Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OPr)2]2P1, [(BuO)3Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OBu)2]2P1, [(BuO)3Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OBu)2]2P1, [(BuO)3Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OBu)2]2P1, [(Me)(MeO)2Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(Me)(OMe)]2P1, [(Me)(MeO)2Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(Me)(OMe)]2P1, [(Me)(MeO)2Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OMe)(Me)]2P1, [(Me)(EtO)2Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(Me)(OEt)]2P1, [(Me)(EtO)2Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(Me)(OEt)]2P1, [(Me)(EtO)2Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OEt)(Me)]2P1, [(MeO)2(Me)Si CH2 C(H)Me CH2 S Sn(Me)2 S CH2 C(H)Me CH2 Si(OMe)(Me)]2P1, [(MeO)2(Me)Si CH2 C(H)Me CH2 S Sn(Et)2 S CH2 C(H)Me CH2 Si(OMe)(Me)]2P1, [(EtO)2(Me)Si CH2 C(H)Me CH2 S Sn(Me)2 S CH2 C(H)Me CH2 Si(OEt)(Me)]2P1, [(EtO)2(Me)Si CH2 C(H)Me CH2 S Sn(Et)2 S CH2 C(H)Me CH2 Si(OEt)(Me)]2P1, [(MeO)3Si (CH2) S Sn(Me)2 S (CH2) Si(OMe)2]2P1, [(MeO)3Si (CH2) S Sn(Et)2 S (CH2) Si(OMe)2]2P1, [(EtO)3Si (CH2) S Sn(Me)2 S (CH2) Si(OEt)2]2P1, [(EtO)3Si (CH2) S Sn(Et)2 S (CH2) Si(OEt)2]2P1, [(Me)(MeO)2Si (CH2) S Sn(Me)2 S (CH2) Si(Me)(OMe)]2P1, [(Me)(MeO)2Si (CH2) S Sn(Et)2 S (CH2) Si(Me)(OMe)]2P1, [(Me)(EtO)2Si (CH2) S Sn(Me)2 S (CH2) Si(Me)(OEt)]2P1, [(Me)(EtO)2Si (CH2) S Sn(Et)2 S (CH2) Si(Me)(OEt)]2P1, [(MeO)3Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(OMe)2]2P1, [(MeO)3Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(OMe)2]2P1, [(EtO)3Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(OEt)2]2P1, [(EtO)3Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(OEt)2]2P1, [(Me)(MeO)2Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(Me)(OMe)]2P1, [(Me)(MeO)2Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(Me)(OMe)]2P1, [(Me)(EtO)2Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(Me)(OEt)]2P1, [(Me)(EtO)2Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(Me)(OEt)]2P1,

.

.

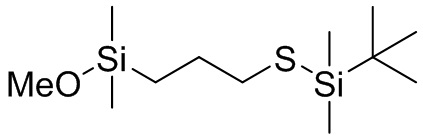

Конкретные предпочтительные варианты реализации полимера Формула 2 включают, но не ограничиваются ими, следующие структуры (с таким P2, как определено в этом документе):

Me3Si S (CH2)3 Si(OMe)(Me)P2, Me3Si S (CH2)3 Si(OEt)(Me)P2, Me3Si S (CH2)3 Si(OMe)2P2, Me3Si S (CH2)3 Si(OEt)2P2, Me3Si S (CH2)3 Si(OPr)(Me)P2, Me3Si S (CH2)3 Si(OBu)(Me)P2, Me3Si S (CH2)3 Si(OPr)2P2, Me3Si S (CH2)3 Si(OBu)2P2, Et3Si S (CH2)3 Si(OMe)(Me)P2, Et3Si S (CH2)3 Si(OEt)(Me)P2, Et3Si S (CH2)3 Si(OMe)2P2, Et3Si S (CH2)3 Si(OEt)2P2, Et3Si S (CH2)3 Si(OPr)(Me)P2, Et3Si S (CH2)3 Si(OBu)(Me)P2, Et3Si S (CH2)3 Si(OPr)2P2, Et3Si S (CH2)3 Si(OBu)2P2, (Bu)Me2Si S (CH2)3 Si(OMe)(Me)P2, (Bu)Me2Si S (CH2)3 Si(OEt)(Me)P2, (Bu)Me2Si S (CH2)3 Si(OMe)2P2, (Bu)Me2Si S (CH2)3 Si(OEt)2P2, (Bu)Me2Si S (CH2)3 Si(OPr)(Me)P2, (Bu)Me2Si S (CH2)3 Si(OBu)(Me)P2, (Bu)Me2Si S (CH2)3 Si(OPr)2P2, (Bu)Me2Si S (CH2)3 Si(OBu)2P2, Me3Si S (CH2) Si(OMe)2P2, Me3Si S (CH2) Si(OEt)2P2, Me3Si S (CH2)2 Si(OMe)2P2, Me3Si S (CH2)2 Si(OEt)2P2, Me3Si S (CH2) Si(OMe)(Me)P2, Me3Si S (CH2) Si(OEt)(Me)P2, Me3Si S (CH2)2 Si(OMe)(Me)P2, Me3Si S (CH2)2 Si(OEt)(Me)P2, Me3Si S (CH2) C(H)Me (CH2) Si(OMe)2P2, Me3Si S (CH2) C(H)Me (CH2) Si(OEt)2P2, Me3Si S (CH2) C(H)Me (CH2) Si(OMe)(Me)P2, Me3Si S (CH2) C(H)Me (CH2) Si(OEt)(Me)P2, (Bu)Me2Si S (CH2) Si(OMe)2P2, (Bu)Me2Si S (CH2) Si(OEt)2P2, (Bu)Me2Si S (CH2)2 Si(OMe)2P2, (Bu)Me2Si S (CH2)2 Si(OEt)2P2, (Bu)Me2Si S (CH2) Si(OMe)(Me)P2, (Bu)Me2Si S (CH2) Si(OEt)(Me)P2, (Bu)Me2Si S (CH2)2 Si(OMe)(Me)P2, (Bu)Me2Si S (CH2)2 Si(OEt)(Me)P2, (Bu)Me2Si S (CH2) C(H)Me (CH2) Si(OMe)2P2, (Bu)Me2Si S (CH2) C(H)Me (CH2) Si(OEt)2P2, (Bu)Me2Si S (CH2) C(H)Me (CH2) Si(OMe)(Me)P2, (Bu)Me2Si S (CH2) C(H)Me (CH2) Si(OEt)(Me)P2, Me3Si S C(H)Me (CH2)2 Si(OMe)2P2, Me3Si S C(H)Me (CH2)2 Si(OEt)2P2, Me3Si S C(H)Me (CH2)2 Si(OMe)(Me)P2, Me3Si S C(H)Me (CH2)2 Si(OEt)(Me)P2, (Bu)Me2Si S C(H)Me (CH2)2 Si(OMe)2P2, (Bu)Me2Si S C(H)Me (CH2)2 Si(OEt)2P2, (Bu)Me2Si S C(H)Me (CH2)2 Si(OMe)(Me)P2, (Bu)Me2Si S C(H)Me (CH2)2 Si(OEt)(Me)P2, Me3Si S (CH2)11 Si(OMe)2P2, Me3Si S (CH2)11 Si(OEt)2P2, Me3Si S (CH2)11 Si(OMe)(Me)P2, Me3Si S (CH2)11 Si(OEt)(Me)P2, (Bu)Me2Si S (CH2)11 Si(OMe)2P2, (Bu)Me2Si S (CH2)11 Si(OEt)2P2, (Bu)Me2Si S (CH2)11 Si(OMe)(Me)P2, (Bu)Me2Si S (CH2)11 Si(OEt)(Me)P2, (MeO)3Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OMe)2P2, (MeO)3Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OMe)2P2, (MeO)3Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OMe)2P2, (EtO)3Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OEt)2P2, (EtO)3Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OEt)2P2, (EtO)3Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OEt)2P2, (PrO)3Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OPr)2P2, (PrO)3Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OPr)2P2, (PrO)3Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OPr)2P2, (BuO)3Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OBu)2P2, (BuO)3Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OBu)2P2, (BuO)3Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OBu)2P2, (Me)(MeO)2Si (CH2)3 S Si(Me)2 S (CH2)3 Si(Me)(OMe)P2, (Me)(MeO)2Si (CH2)3 S Si(Et)2 S (CH2)3 Si(Me)(OMe)P2, (Me)(MeO)2Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OMe)(Me)P2, (Me)(EtO)2Si (CH2)3 S Si(Me)2 S (CH2)3 Si(Me)(OEt)P2, (Me)(EtO)2Si (CH2)3 S Si(Et)2 S (CH2)3 Si(Me)(OEt)P2, (Me)(EtO)2Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OEt)(Me)P2, (MeO)2(Me)Si CH2 C(H)Me CH2 S Si(Me)2 S CH2 C(H)Me CH2 Si(OMe)(Me)P2, (MeO)2(Me)Si CH2 C(H)Me CH2 S Si(Et)2 S CH2 C(H)Me CH2 Si(OMe)(Me)P2, (EtO)2(Me)Si CH2 C(H)Me CH2 S Si(Me)2 S CH2 C(H)Me CH2 Si(OEt)(Me)P2, (EtO)2(Me)Si CH2 C(H)Me CH2 S Si(Et)2 S CH2 C(H)Me CH2 Si(OEt)(Me)P2, (MeO)3Si (CH2) S Si(Me)2 S (CH2) Si(OMe)2P2, (MeO)3Si (CH2) S Si(Et)2 S (CH2) Si(OMe)2P2, (EtO)3Si (CH2) S Si(Me)2 S (CH2) Si(OEt)2P2, (EtO)3Si (CH2) S Si(Et)2 S (CH2) Si(OEt)2P2, (Me)(MeO)2Si (CH2) S Si(Me)2 S (CH2) Si(Me)(OMe)P2, (Me)(MeO)2Si (CH2) S Si(Et)2 S (CH2) Si(Me)(OMe)P2, (Me)(EtO)2Si (CH2) S Si(Me)2 S (CH2) Si(Me)(OEt)P2, (Me)(EtO)2Si (CH2) S Si(Et)2 S (CH2) Si(Me)(OEt)P2, (MeO)3Si (CH2)2 S Si(Me)2 S (CH2)2 Si(OMe)2P2, (MeO)3Si (CH2)2 S Si(Et)2 S (CH2)2 Si(OMe)2P2, (EtO)3Si (CH2)2 S Si(Me)2 S (CH2)2 Si(OEt)2P2, (EtO)3Si (CH2)2 S Si(Et)2 S (CH2)2 Si(OEt)2P2, (Me)(MeO)2Si (CH2)2 S Si(Me)2 S (CH2)2 Si(Me)(OMe)P2, (Me)(MeO)2Si (CH2)2 S Si(Et)2 S (CH2)2 Si(Me)(OMe)P2, (Me)(EtO)2Si (CH2)2 S Si(Me)2 S (CH2)2 Si(Me)(OEt)P2, (Me)(EtO)2Si (CH2)2 S Si(Et)2 S (CH2)2 Si(Me)(OEt)P2, (MeO)3Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OMe)2P2, (MeO)3Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OMe)2P2, (MeO)3Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OMe)2P2, (EtO)3Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OEt)2P2, (EtO)3Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OEt)2P2, (EtO)3Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OEt)2P2, (PrO)3Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OPr)2P2, (PrO)3Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OPr)2P2, (PrO)3Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OPr)2P2, (BuO)3Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OBu)2P2, (BuO)3Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OBu)2P2, (BuO)3Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OBu)2P2, (Me)(MeO)2Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(Me)(OMe)P2, (Me)(MeO)2Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(Me)(OMe)P2, (Me)(MeO)2Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OMe)(Me)P2, (Me)(EtO)2Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(Me)(OEt)P2, (Me)(EtO)2Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(Me)(OEt)P2, (Me)(EtO)2Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OEt)(Me)P2, (MeO)2(Me)Si CH2 C(H)Me CH2 S Sn(Me)2 S CH2 C(H)Me CH2 Si(OMe)(Me)P2, (MeO)2(Me)Si CH2 C(H)Me CH2 S Sn(Et)2 S CH2 C(H)Me CH2 Si(OMe)(Me)P2, (EtO)2(Me)Si CH2 C(H)Me CH2 S Sn(Me)2 S CH2 C(H)Me CH2 Si(OEt)(Me)P2, (EtO)2(Me)Si CH2 C(H)Me CH2 S Sn(Et)2 S CH2 C(H)Me CH2 Si(OEt)(Me)P2, (MeO)3Si (CH2) S Sn(Me)2 S (CH2) Si(OMe)2P2, (MeO)3Si (CH2) S Sn(Et)2 S (CH2) Si(OMe)2P2, (EtO)3Si (CH2) S Sn(Me)2 S (CH2) Si(OEt)2P2, (EtO)3Si (CH2) S Sn(Et)2 S (CH2) Si(OEt)2P2, (Me)(MeO)2Si (CH2) S Sn(Me)2 S (CH2) Si(Me)(OMe)P2, (Me)(MeO)2Si (CH2) S Sn(Et)2 S (CH2) Si(Me)(OMe)P2, (Me)(EtO)2Si (CH2) S Sn(Me)2 S (CH2) Si(Me)(OEt)P2, (Me)(EtO)2Si (CH2) S Sn(Et)2 S (CH2) Si(Me)(OEt)P2, (MeO)3Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(OMe)2P2, (MeO)3Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(OMe)2P2, (EtO)3Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(OEt)2P2, (EtO)3Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(OEt)2P2, (Me)(MeO)2Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(Me)(OMe)P2, (Me)(MeO)2Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(Me)(OMe)P2, (Me)(EtO)2Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(Me)(OEt)P2, (Me)(EtO)2Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(Me)(OEt)P2,

.

.

Фрагменты, полученные в процессе модификации концевых групп цепи применяют модифицирующие концевую группу цепи агенты и имеющие концевую тригидрокарбилсилильную группу, включая триалкилсилильную, диалкиларилсилильную и триарилсилильную, функционируют в качестве защитных групп, которые предотвращают непреднамеренную последующую реакцию полимерной цепи. Такие защитные группы могут быть удалены под воздействием соединения, содержащего реакционно-способную гидроксильную группу (-OH), такую как вода, спирты и органические или неорганические кислоты (к примеру, соляная кислота, серная кислота или карбоновые кислоты). Такие условия воздействия, как правило, присутствуют в процессе вулканизации. В тех случаях, когда концевая группа агента, модифицирующая концевую группу цепи является сульфидно-сшитой, воздействие реакционной гидроксильной группы и снятие защиты приведет к образованию незащищенной тиольной группы (SH) в качестве концевой группы полимерной цепи. В зависимости от рабочих условий для модифицированного полимера (к примеру, отгонка паром), может присутствовать и незащищенный модифицированный и защищенный модифицированный полимер.

Считается, что некоторые концевые группы полимера, такие как незащищенная тиольная группа, являются ракционно-способными по отношению к наполнителям, таким как кремнезем и/или углеродная сажа, что может привести к более однородному распределению наполнителя в полимерной композиции.

Конкретные предпочтительные примеры полимеров, содержащих незащищенные концевые тиольные группы, включают один из следующих, включая их аддукты оснований по Льюису (при этом P1 и P2 будут такими, как определено в данном описании):

[HS (CH2)3 Si(OH)(Me)]2P1, [HS (CH2)3 Si(OH)2]2P1, [HS (CH2)3 Si(OH)(Et)]2P1, [HS (CH2) C(H)Me (CH2) Si(OH)2]2P1, [HS (CH2) C(H)Me (CH2) Si(OH)(Me)]2P1, [HS (CH2) C(H)Me (CH2) Si(OH)(Et)]2P1, [HS (CH2) Si(OH)2]2P1, [HS (CH2) Si(OH)(Me)]2P1, [HS (CH2) Si(OH)(Et)]2P1, [HS (CH2)2 Si(OH)2]2P1, [HS (CH2)2 Si(OH)(Me)]2P1, [HS (CH2)2 Si(OH)(Et)]2P1, [HS (CH2) C(Me)2 (CH2) Si(OH)2]2P1, [HS (CH2) C(Me)2 (CH2) Si(OH)(Me)]2P1, [HS (CH2) C(Me)2 (CH2) Si(OH)(Et)]2P1, [HS C(H)Me (CH2)2 Si(OH)2]2P1, [HS C(H)Me (CH2)2 Si(Me)(OH)]2P1, [HS C(H)Me (CH2)2 Si(Et)(OH)]2P1, HS (CH2)3 Si(OH)(Me)P2, HS (CH2)3 Si(OH)2P2, HS (CH2)3 Si(OH)(Et)P2, HS (CH2) C(H)Me (CH2) Si(OH)2P2, HS (CH2) C(H)Me (CH2) Si(OH)(Me)P2, HS (CH2) C(H)Me (CH2) Si(OH)(Et)P2, HS (CH2) Si(OH)2P2, HS (CH2) Si(OH)(Me)P2, HS (CH2) Si(OH)(Et)P2, HS (CH2)2 Si(OH)2P2, HS (CH2)2 Si(OH)(Me)P2, HS (CH2)2 Si(OH)(Et)P2, HS (CH2) C(Me)2 (CH2) Si(OH)2P2, HS (CH2) C(Me)2 (CH2) Si(OH)(Me)P2, HS (CH2) C(Me)2 (CH2) Si(OH)(Et)P2, HS C(H)Me (CH2)2 Si(OH)2P2, HS C(H)Me (CH2)2 Si(Me)(OH)P2, HS C(H)Me (CH2)2 Si(Et)(OH)P2.

Продукт реакции в виде полимера, модифицированного на конце цепи обычно содержит силанольные группы и алкоксильные группы в общем количестве от 0,01 до 3000 ммоль/кг полимера, предпочтительно от 0,05 до 1500 ммоль/кг, более предпочтительно от 0,1 до 500 ммоль/кг и даже более предпочтительно от 0,2 до 200 ммоль/кг.

Продукт реакции в виде полимера, модифицированного на конце цепи, предпочтительно содержит сульфидные группы (в виде тиоловых групп и/или сульфидно-сшитых защитных групп) в общем количестве от 0,01 до 1000 ммоль/кг полимера, предпочтительно от 0,05 до 500 ммоль/кг, более предпочтительно от 0,1 до 300 ммоль/кг и даже более предпочтительно от 0,2 до 200 ммоль/кг полимера.

Для большинства применений, полимер P1 и P2 представляет собой предпочтительно гомополимер, полученный из сопряженного диолефина, сополимер, полученный из сопряженного диолефинового мономера с ароматическим винильным мономером и/или терполимер одного или двух типов сопряженных диолефинов с одним или двумя типами ароматических винильных соединений. Примеры особенно полезных полимеров включают гомополимеры бутадиена или изопрена и случайные или блок со- и терполимеры бутадиена, изопрена и стирола, особенно случайный coполимер бутадиена с изопреном и случайный или блок coполимер бутадиена со стиролом.

В полимерах P1 и P2, ароматические виниловые мономеры составляют до 60%, предпочтительно от 2 до 55% и более предпочтительно от 5 до 50% по массе, основанном на общей массе полимера. Количество меньше, чем 2% по массе может привести к ухудшению баланса сопротивления качению, влажного заноса и стойкости к истиранию и к снижению прочности на растяжение, в то время как количество более, чем 60% по массе может привести к увеличению гистерезисных потерь. Полимер может быть блок или случайным coполимером ароматического винилового мономера, и предпочтительно 40% по массе или более ароматических винильных мономерных звеньев связаны однократно, и 10% по массе или меньше представляют собой полимерные "блоки" восьми или более ароматических винильных мономеров, связанных последовательно (длина последовательно связанных ароматических винильных звеньев может измеряться методом озонолиза гель-проникающей хроматографии, разработанной Tanaka и др. (Polymer, Vol. 22, pp. 1721-1723 (1981)). Сополимеры за пределами этого диапазона, как правило, имеют повышенные гистерезисные потери.

Хотя нет никаких конкретных ограничей, касающихся содержания 1,2-связей и/или 3,4-связей (далее называемых "содержание виниловой связи") сопряженной диолефиновой части полимера P1 и P2, для большинства применений содержание виниловой связи составляет предпочтительно от 2 до 90% по массе, особенно предпочтительно от 4 до 80% по массе (в расчете на общую массу диолефиновой части). Если содержание виниловой связи в полимере меньше, чем 2% по массе, полученный в результате продукт может иметь меньший баланс устойчивости к влажному заносу, сопротивлению качению и стойкости к истиранию. Если содержание винила в полимере превышает 90% по массе, полученный в результате продукт может проявлять ухудшенную прочность на растяжение и стойкость к истиранию, и относительно большие потери гистерезиса.

МОНЕМЕРЫ

Мономеры, применяемые в получении полимера в соответствии с данным изобретением, выбраны из сопряженных олефинов и необязательно из ароматических винильных соединений.

Подходящие сопряженные олефины включают сопряженные диены, такие как 1,3-бутадиен, 2-алкил-1,3-бутадиен, изопрен (2-метил-1,3-бутадиен), 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен, 1,3-гексадиен, 1,3-гептадиен, 1,3-октадиен, 2-метил-2,4-пентадиен, циклопентадиен, 2,4-гексадиен и 1,3-циклооктадиен и их комбинацию из двух или более. 1,3-бутадиен и изопрен являются предпочтительными сопряженными олефинами, и 1,3-бутадиен является особенно предпочтительным.

Подходящие ароматические виниловые соединения включают стирол, C1-4 алкил-замещенный стирол, такой как 2-метилстирол, 3-метилстирол, 4-метилстирол, 2,4-диметилстирол, 2,4,6-триметилстирол, α-метилстирол и стильбен, 2,4-диизопропилстирол, 4-трет-бутилстирол, винилбензил диметиламин, (4-винилбензил)диметил аминоэтиловый эфир, N,N-диметиламиноэтил стирол, трет-бутоксистирол и винилпиридин и их кобинацию двух или более. Стирол является особенно предпочтительным ароматическим винильным соединением.

В дополнение к вышеуказанным сопряженным олефинам и ароматическим винильным соединениям, возможно применять один или более мономеров, выбранных из олефинов и несопряженных диолефинов, таких как C2-C20 α-олефины и не-сопряженные C4-C20 диолефины, особенно норборнадиен, этилидененорборнен, 1,4-гексадиен, 1,5-гексадиен, 1,7-октадиен, 4-винилциклогексен и дивинилбензол, включая 1,2-дивинилбензол, 1,3-дивинилбензол и 1,4-дивинилбензол и их смесь.

В одном варианте реализации изобретения, количество дивинилбензола, включая 1,2-дивинилбензол, 1,3-дивинилбензол и 1,4-дивинилбензол, составляет 1% в молях или менее (на основе общего молярного количества мономеров, которые применяются для изготовления полимера).

АГЕНТЫ, МОДИФИЦИРУЮЩИЕ КОНЦЕВУЮ ГРУППУ ЦЕПИ

Согласно второму аспекту изобретения, один или более агентов, модифицирующих концевую группу цепи (или коротко "модифицирующие агенты") применяются для реакции с концом полимерной цепи(ей), полученной из способа в соответствии со вторым изобретением. В общем, силан-сульфидные омега агенты, модифицирующие концевую группу цепи, такие как описано в WO 2007/047943, WO 2009/148932, США 6229036 и США 2013/0131263, каждый включен в данный документ в качестве ссылки в полном объеме, может быть использована для этой цели.

В предпочтительном варианте реализации изобретения, агент, модифицирующий концевую группу цепи, выбран из одного или более агентов, модифицирующих концевую группу цепи, представленных Формулой 11 до Формулы 15. В особенно предпочтительном варианте реализации изобретения, агент, модифицирующий концевую группу цепи, выбран из одного или более соединений, представленных Формулой 11. Конкретные предпочтительные виды агентов, модифицирующих концевую группу цепи Формулы 11, включают следующие соединения:

(MeO)3Si (CH2)3 S SiMe3, (EtO)3Si (CH2)3 S SiMe3, (PrO)3Si (CH2)3 S SiMe3, (BuO)3Si (CH2)3 S SiMe3, (MeO)3Si (CH2)2 S SiMe3, (EtO)3Si (CH2)2 S SiMe3, (PrO)3Si (CH2)2 S SiMe3, (BuO)3Si (CH2)2 S SiMe3, (MeO)3Si CH2 S SiMe3, (EtO)3Si CH2 S SiMe3, (PrO)3Si CH2 S SiMe3, (BuO)3Si CH2 S SiMe3, (MeO)3Si CH2 CMe2 CH2 S SiMe3, (EtO)3Si CH2 CMe2 CH2 S SiMe3, (PrO)3Si CH2 CMe2 CH2 S SiMe3, (BuO)3Si CH2 CMe2 CH2 S SiMe3, ((MeO)3Si CH2 C(H)Me CH2 S SiMe3, (EtO)3Si CH2 C(H)Me CH2 S SiMe3, (PrO)3Si CH2 C(H)Me CH2 S SiMe3, (BuO)3Si CH2 C(H)Me CH2 S SiMe3, (MeO)2(Me)Si (CH2)3 S SiMe3, (EtO)2(Me)Si (CH2)3 S SiMe3, (PrO)2(Me)Si (CH2)3 S SiMe3, (BuO)2(Me)Si (CH2)3 S SiMe3, (MeO)2(Me)Si (CH2)2 S SiMe3, (EtO)2(Me)Si (CH2)2 S SiMe3, (PrO)2(Me)Si (CH2)2 S SiMe3, (BuO)2(Me)Si (CH2)2 S SiMe3, (MeO)2(Me)Si CH2 S SiMe3, (EtO)2(Me)Si CH2 S SiMe3, (PrO)2(Me)Si CH2 S SiMe3, (BuO)2(Me)Si CH2 S SiMe3, (MeO)2(Me)Si CH2 CMe2 CH2 S SiMe3, (EtO)2(Me)Si CH2 CMe2 CH2 S SiMe3, (PrO)2(Me)Si CH2 CMe2 CH2 S SiMe3, (BuO)2(Me)Si CH2 CMe2 CH2 S SiMe3, ((MeO)2(Me)Si CH2 C(H)Me CH2 S SiMe3, (EtO)2(Me)Si CH2 C(H)Me CH2 S SiMe3, (PrO)2(Me)Si CH2 C(H)Me CH2 S SiMe3, (BuO)2(Me)Si CH2 C(H)Me CH2 S SiMe3, (MeO)(Me)2Si (CH2)3 S SiMe3, (EtO)(Me)2Si (CH2)3 S SiMe3, (PrO) Me)2Si (CH2)3 S SiMe3, (BuO)(Me)2Si (CH2)3 S SiMe3, (MeO)(Me)2Si (CH2)2 S SiMe3, (EtO)(Me)2Si (CH2)2 S SiMe3, (PrO)(Me)2Si (CH2)2 S SiMe3, (BuO)(Me)2Si (CH2)2 S SiMe3, (MeO)(Me)2Si CH2 S SiMe3, (EtO)(Me)2Si CH2 S SiMe3, (PrO)(Me)2Si CH2 S SiMe3, (BuO)(Me)2Si CH2 S SiMe3, (MeO)(Me)2Si CH2 CMe2 CH2 S SiMe3, (EtO)(Me)2Si CH2 CMe2 CH2 S SiMe3, (PrO)(Me)2Si CH2 CMe2 CH2 S SiMe3, (BuO)(Me)2Si CH2 CMe2 CH2 S SiMe3, ((MeO)(Me)2Si CH2 C(H)Me CH2 S SiMe3, (EtO)(Me)2Si CH2 C(H)Me CH2 S SiMe3, (PrO)(Me)2Si CH2 C(H)Me CH2 S SiMe3, (BuO)(Me)2Si CH2 C(H)Me CH2 S SiMe3, (MeO)3Si (CH2)3 S SiEt3, (EtO)3Si (CH2)3 S SiEt3, (PrO)3Si (CH2)3 S SiEt3, (BuO)3Si (CH2)3 S SiEt3, (MeO)3Si (CH2)2 S SiEt3, (EtO)3Si (CH2)2 S SiEt3, (PrO)3Si (CH2)2 S SiEt3, (BuO)3Si (CH2)2 S SiEt3, (MeO)3Si CH2 S SiEt3, (EtO)3Si CH2 S SiEt3, (PrO)3Si CH2 S SiEt3, (BuO)3Si CH2 S SiEt3, (MeO)3Si CH2 CMe2 CH2 S SiEt3, (EtO)3Si CH2 CMe2 CH2 S SiEt3, (PrO)3Si CH2 CMe2 CH2 S SiEt3, (BuO)3Si CH2 CMe2 CH2 S SiEt3, ((MeO)3Si CH2 C(H)Me CH2 S SiEt3, (EtO)3Si CH2 C(H)Me CH2 S SiEt3, (PrO)3Si CH2 C(H)Me CH2 S SiEt3, (BuO)3Si CH2 C(H)Me CH2 S SiEt3, (MeO)2(Me)Si (CH2)3 S SiEt3, (EtO)2(Me)Si (CH2)3 S SiEt3, (PrO)2(Me)Si (CH2)3 S SiEt3, (BuO)2(Me)Si (CH2)3 S SiEt3, (MeO)2(Me)Si (CH2)2 S SiEt3, (EtO)2(Me)Si (CH2)2 S SiEt3, (PrO)2(Me)Si (CH2)2 S SiEt3, (BuO)2(Me)Si (CH2)2 S SiEt3, (MeO)2(Me)Si CH2 S SiEt3, (EtO)2(Me)Si CH2 S SiEt3, (PrO)2(Me)Si CH2 S SiEt3, (BuO)2(Me)Si CH2 S SiEt3, (MeO)2(Me)Si CH2 CMe2 CH2 S SiEt3, (EtO)2(Me)Si CH2 CMe2 CH2 S SiEt3, (PrO)2(Me)Si CH2 CMe2 CH2 S SiEt3, (BuO)2(Me)Si CH2 CMe2 CH2 S SiEt3, ((MeO)2(Me)Si CH2 C(H)Me CH2 S SiEt3, (EtO)2(Me)Si CH2 C(H)Me CH2 S SiEt3, (PrO)2(Me)Si CH2 C(H)Me CH2 S SiEt3, (BuO)2(Me)Si CH2 C(H)Me CH2 S SiEt3, (MeO)(Me)2Si (CH2)3 S SiEt3, (EtO)(Me)2Si (CH2)3 S SiEt3, (PrO)Me)2Si (CH2)3 S SiEt3, (BuO)(Me)2Si (CH2)3 S SiEt3, (MeO)(Me)2Si (CH2)2 S SiEt3, (EtO)(Me)2Si (CH2)2 S SiEt3, (PrO)(Me)2Si (CH2)2 S SiEt3, (BuO)(Me)2Si (CH2)2 S SiEt3, (MeO)(Me)2Si CH2 S SiEt3, (EtO) (Me)2Si CH2 S SiEt3, (PrO)(Me)2Si CH2 S SiEt3, (BuO)(Me)2Si CH2 S SiEt3, (MeO)(Me)2Si CH2 CMe2 CH2 S SiEt3, (EtO)(Me)2Si CH2 CMe2 CH2 S SiEt3, (PrO)(Me)2Si CH2 CMe2 CH2 S SiEt3, (BuO)(Me)2Si CH2 CMe2 CH2 S SiEt3, ((MeO)(Me)2Si CH2 C(H)Me CH2 S SiEt3, (EtO)(Me)2Si CH2 C(H)Me CH2 S SiEt3, (PrO)(Me)2Si CH2 C(H)Me CH2 S SiEt3 и (BuO)(Me)2Si CH2 C(H)Me CH2 S SiEt3, (MeO)3Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OMe)3, (MeO)3Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OMe)3, (MeO)3Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OMe)3, (EtO)3Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OEt)3, (EtO)3Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OEt)3, (EtO)3Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OEt)3, (PrO)3Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OPr), (PrO)3Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OPr)3, (PrO)3Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OPr)3, (MeO)3Si (CH2)2 S Si(Me)2 S (CH2)2 Si(OMe)3, (MeO)3Si (CH2)2 S Si(Et)2 S (CH2)2 Si(OMe)3, (MeO)3Si (CH2)2 S Si(Bu)2 S (CH2)2 Si(OMe)3, (EtO)3Si (CH2)2 S Si(Me)2 S (CH2)2 Si(OEt)3, (EtO)3Si (CH2)2 S Si(Et)2 S (CH2)2 Si(OEt)3, (EtO)3Si (CH2)2 S Si(Bu)2 S (CH2)2 Si(OEt)3, (PrO)3Si (CH2)2 S Si(Me)2 S (CH2)2 Si(OPr)3, (PrO)3Si (CH2)2 S Si(Et)2 S (CH2)2 Si(OPr)3, (PrO)3Si (CH2)2 S Si(Bu)2 S (CH2)2 Si(OPr)3, (MeO)3Si CH2 S Si(Me)2 S CH2 Si(OMe)3, (MeO)3Si CH2 S Si(Et)2 S CH2 Si(OMe)3, (MeO)3Si CH2 S Si(Bu)2 S CH2 Si(OMe)3, (EtO)3Si CH2 S Si(Me)2 S CH2 Si(OEt)3, (EtO)3Si CH2 S Si(Et)2 S CH2 Si(OEt)3, (EtO)3Si CH2 S Si(Bu)2 S CH2 Si(OEt)3, (PrO)3Si CH2 S Si(Me)2 S CH2 Si(OPr)3, (PrO)3Si CH2 S Si(Et)2 S CH2 Si(OPr)3, (PrO)3Si CH2 S Si(Bu)2 S CH2 Si(OPr)3, (MeO)3Si CH2 CMe2 CH2 S Si(Me)2 S CH2 CMe2 CH2 Si(OMe)3, (MeO)3Si CH2 CMe2 CH2 S Si(Et)2 S CH2 CMe2 CH2 Si(OMe)3, (MeO)3Si CH2 CMe2 CH2 S Si(Bu)2 S CH2 CMe2 CH2 Si(OMe)3, (EtO)3Si CH2 CMe2 CH2 S Si(Me)2 S CH2 CMe2 CH2 Si(OEt)3, (EtO)3Si CH2 CMe2 CH2 S Si(Et)2 S CH2 CMe2 CH2 Si(OEt)3, (EtO)3Si CH2 CMe2 CH2 S Si(Bu)2 S CH2 CMe2 CH2 Si(OEt)3, (PrO)3Si CH2 CMe2 CH2 S Si(Me)2 S CH2 CMe2 CH2 Si(OPr)3, (PrO)3Si CH2 CMe2 CH2 S Si(Et)2 S CH2 CMe2 CH2 Si(OPr)3, (PrO)3Si CH2 CMe2 CH2 S Si(Bu)2 S CH2 CMe2 CH2 Si(OPr)3, (MeO)3Si CH2 C(H)Me CH2 S Si(Me)2 S CH2 C(H)Me CH2 Si(OMe)3, (MeO)3Si CH2 C(H)Me CH2 S Si(Et)2 S CH2 C(H)Me CH2 Si(OMe)3, (MeO)3Si CH2 C(H)Me CH2 S Si(Bu)2 S CH2 C(H)Me CH2 Si(OMe)3, (EtO)3Si CH2 C(H)Me CH2 S Si(Me)2 S CH2 C(H)Me CH2 Si(OEt)3, (EtO)3Si CH2 C(H)Me CH2 S Si(Et)2 S CH2 C(H)Me CH2 Si(OEt)3, (EtO)3Si CH2 C(H)Me CH2 S Si(Bu)2 S CH2 C(H)Me CH2 Si(OEt)3, (PrO)3Si CH2 C(H)Me CH2 S Si(Me)2 S CH2 C(H)Me CH2 Si(OPr)3, (PrO)3Si CH2 C(H)Me CH2 S Si(Et)2 S CH2 C(H)Me CH2 Si(OPr)3, (PrO)3Si CH2 C(H)Me CH2 S Si(Bu)2 S CH2 C(H)Me CH2 Si(OPr)3, (MeO)2(Me)Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OMe)2(Me), (MeO)2(Me)Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OMe)2(Me), (MeO)2(Me)Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OMe)2(Me), (EtO)2(Me)Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OEt)2(Me), (EtO)2(Me)Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OEt)2(Me), (EtO)2(Me)Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OEt)2(Me), (PrO)2(Me)Si (CH2)3 S Si(Me)2 S (CH2)3 Si(OPr)2(Me), (PrO)2(Me)Si (CH2)3 S Si(Et)2 S (CH2)3 Si(OPr)2(Me), (PrO)2(Me)Si (CH2)3 S Si(Bu)2 S (CH2)3 Si(OPr)2(Me), (MeO)2(Me)Si (CH2)2 S Si(Me)2 S (CH2)2 Si(OMe)2(Me), (MeO)2(Me)Si (CH2)2 S Si(Et)2 S (CH2)2 Si(OMe)2(Me), (MeO)2(Me)Si (CH2)2 S Si(Bu)2 S (CH2)2 Si(OMe)2(Me), (EtO)2(Me)Si (CH2)2 S Si(Me)2 S (CH2)2 Si(OEt)2(Me), (EtO)2(Me)Si (CH2)2 S Si(Et)2 S (CH2)2 Si(OEt)2(Me), (EtO)2(Me)Si (CH2)2 S Si(Bu)2 S (CH2)2 Si(OEt)2(Me), (PrO)2(Me)Si (CH2)2 S Si(Me)2 S (CH2)2 Si(OPr)2(Me), (PrO)2(Me)Si (CH2)2 S Si(Et)2 S (CH2)2 Si(OPr)2(Me), (PrO)2(Me)Si (CH2)2 S Si(Bu)2 S (CH2)2 Si(OPr)2(Me), (MeO)2(Me)Si CH2 S Si(Me)2 S CH2 Si(OMe)2(Me), (MeO)2(Me)Si CH2 S Si(Et)2 S CH2 Si(OMe)2(Me), (MeO)2(Me)Si CH2 S Si(Bu)2 S CH2 Si(OMe)2(Me), (EtO)2(Me)Si CH2 S Si(Me)2 S CH2 Si(OEt)2(Me), (EtO)2(Me)Si CH2 S Si(Et)2 S CH2 Si(OEt)2(Me), (EtO)2(Me)Si CH2 S Si(Bu)2 S CH2 Si(OEt)2(Me), (PrO)2(Me)Si CH2 S Si(Me)2 S CH2 Si(OPr) 2(Me), (PrO)2(Me)Si CH2 S Si(Et)2 S CH2 Si(OPr)2(Me), (PrO)2(Me)Si CH2 S Si(Bu)2 S CH2 Si(OPr)2(Me), (MeO)2(Me)Si CH2 CMe2 CH2 S Si(Me)2 S CH2 CMe2 CH2 Si(OMe)2(Me), (MeO)2(Me)Si CH2 CMe2 CH2 S Si(Et)2 S CH2 CMe2 CH2 Si(OMe)2(Me), (MeO)2(Me)Si CH2 CMe2 CH2 S Si(Bu)2 S CH2 CMe2 CH2 Si(OMe)2(Me), (EtO)2(Me)Si CH2 CMe2 CH2 S Si(Me)2 S CH2 CMe2 CH2 Si(OEt)2(Me), (EtO)2(Me)Si CH2 CMe2 CH2 S Si(Et)2 S CH2 CMe2 CH2 Si(OEt)2(Me), (EtO)2(Me)Si CH2 CMe2 CH2 S Si(Bu)2 S CH2 CMe2 CH2 Si(OEt)2(Me), (PrO)2(Me)Si CH2 CMe2 CH2 S Si(Me)2 S CH2 CMe2 CH2 Si(OPr)2(Me), (PrO)2(Me)Si CH2 CMe2 CH2 S Si(Et)2 S CH2 CMe2 CH2 Si(OPr)2(Me), (PrO)2(Me)Si CH2 CMe2 CH2 S Si(Bu)2 S CH2 CMe2 CH2 Si(OPr)2(Me), (MeO)2(Me)Si CH2 C(H)Me CH2 S Si(Me)2 S CH2 C(H)Me CH2 Si(OMe)2(Me), (MeO)2(Me)Si CH2 C(H)Me CH2 S Si(Et)2 S CH2 C(H)Me CH2 Si(OMe)2(Me), (MeO)2(Me)Si CH2 C(H)Me CH2 S Si(Bu)2 S CH2 C(H)Me CH2 Si(OMe)2(Me), (EtO)2(Me)Si CH2 C(H)Me CH2 S Si(Me)2 S CH2 C(H)Me CH2 Si(OEt)2(Me), (EtO)2(Me)Si CH2 C(H)Me CH2 S Si(Et)2 S CH2 C(H)Me CH2 Si(OEt)2(Me), (EtO)2(Me)Si CH2 C(H)Me CH2 S Si(Bu)2 S CH2 C(H)Me CH2 Si(OEt)2(Me), (PrO)2(Me)Si CH2 C(H)Me CH2 S Si(Me)2 S CH2 C(H)Me CH2 Si(OPr)2(Me), (PrO)2(Me)Si CH2 C(H)Me CH2 S Si(Et)2 S CH2 C(H)Me CH2 Si(OPr)2(Me), (PrO)2(Me)Si CH2 C(H)Me CH2 S Si(Bu)2 S CH2 C(H)Me CH2 Si(OPr)2(Me), (MeO)3Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OMe)3, (MeO)3Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OMe)3, (MeO)3Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OMe)3, (EtO)3Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OEt)3, (EtO)3Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OEt)3, (EtO)3Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OEt)3, (PrO)3Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OPr), (PrO)3Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OPr)3, (PrO)3Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OPr)3, (MeO)3Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(OMe)3, (MeO)3Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(OMe)3, (MeO)3Si (CH2)2 S Sn(Bu)2 S (CH2)2 Si(OMe)3, (EtO)3Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(OEt)3, (EtO)3Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(OEt)3, (EtO)3Si (CH2)2 S Sn(Bu)2 S (CH2)2 Si(OEt)3, (PrO)3Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(OPr)3, (PrO)3Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(OPr)3, (PrO)3Si (CH2)2 S Sn(Bu)2 S (CH2)2 Si(OPr)3, (MeO)3Si CH2 S Sn(Me)2 S CH2 Si(OMe)3, (MeO)3Si CH2 S Sn(Et)2 S CH2 Si(OMe)3, (MeO)3Si CH2 S Sn(Bu)2 S CH2 Si(OMe)3, (EtO)3Si CH2 S Sn(Me)2 S CH2 Si(OEt)3, (EtO)3Si CH2 S Sn(Et)2 S CH2 Si(OEt)3, (EtO)3Si CH2 S Sn(Bu)2 S CH2 Si(OEt)3, (PrO)3Si CH2 S Sn(Me)2 S CH2 Si(OPr)3, (PrO)3Si CH2 S Sn(Et)2 S CH2 Si(OPr)3, (PrO)3Si CH2 S Sn(Bu)2 S CH2 Si(OPr)3, (MeO)3Si CH2 CMe2 CH2 S Sn(Me)2 S CH2 CMe2 CH2 Si(OMe)3, (MeO)3Si CH2 CMe2 CH2 S Sn(Et)2 S CH2 CMe2 CH2 Si(OMe)3, (MeO)3Si CH2 CMe2 CH2 S Sn(Bu)2 S CH2 CMe2 CH2 Si(OMe)3, (EtO)3Si CH2 CMe2 CH2 S Sn(Me)2 S CH2 CMe2 CH2 Si(OEt)3, (EtO)3Si CH2 CMe2 CH2 S Sn(Et)2 S CH2 CMe2 CH2 Si(OEt)3, (EtO)3Si CH2 CMe2 CH2 S Sn(Bu)2 S CH2 CMe2 CH2 Si(OEt)3, (PrO)3Si CH2 CMe2 CH2 S Sn(Me)2 S CH2 CMe2 CH2 Si(OPr)3, (PrO)3Si CH2 CMe2 CH2 S Sn(Et)2 S CH2 CMe2 CH2 Si(OPr)3, (PrO)3Si CH2 CMe2 CH2 S Sn(Bu)2 S CH2 CMe2 CH2 Si(OPr)3, (MeO)3Si CH2 C(H)Me CH2 S Sn(Me)2 S CH2 C(H)Me CH2 Si(OMe)3, (MeO)3Si CH2 C(H)Me CH2 S Sn(Et)2 S CH2 C(H)Me CH2 Si(OMe)3, (MeO)3Si CH2 C(H)Me CH2 S Sn(Bu)2 S CH2 C(H)Me CH2 Si(OMe)3, (EtO)3Si CH2 C(H)Me CH2 S Sn(Me)2 S CH2 C(H)Me CH2 Si(OEt)3, (EtO)3Si CH2 C(H)Me CH2 S Sn(Et)2 S CH2 C(H)Me CH2 Si(OEt)3, (EtO)3Si CH2 C(H)Me CH2 S Sn(Bu)2 S CH2 C(H)Me CH2 Si(OEt)3, (PrO)3Si CH2 C(H)Me CH2 S Sn(Me)2 S CH2 C(H)Me CH2 Si(OPr)3, (PrO)3Si CH2 C(H)Me CH2 S Sn(Et)2 S CH2 C(H)Me CH2 Si(OPr)3, (PrO)3Si CH2 C(H)Me CH2 S Sn(Bu)2 S CH2 C(H)Me CH2 Si(OPr)3, (MeO)2(Me)Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OMe)2(Me), (MeO)2(Me)Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OMe)2(Me), (MeO)2(Me)Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OMe)2(Me), (EtO)2(Me)Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OEt)2(Me), (EtO)2(Me)Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OEt)2(Me), (EtO)2(Me)Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OEt)2(Me), (PrO)2(Me)Si (CH2)3 S Sn(Me)2 S (CH2)3 Si(OPr)2(Me), (PrO)2(Me)Si (CH2)3 S Sn(Et)2 S (CH2)3 Si(OPr)2(Me), (PrO)2(Me)Si (CH2)3 S Sn(Bu)2 S (CH2)3 Si(OPr)2(Me), (MeO)2(Me)Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(OMe)2(Me), (MeO)2(Me)Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(OMe)2(Me), (MeO)2(Me)Si (CH2)2 S Sn(Bu)2 S (CH2)2 Si(OMe)2(Me), (EtO)2(Me)Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(OEt)2(Me), (EtO)2(Me)Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(OEt)2(Me), (EtO)2(Me)Si (CH2)2 S Sn(Bu)2 S (CH2)2 Si(OEt)2(Me), (PrO)2(Me)Si (CH2)2 S Sn(Me)2 S (CH2)2 Si(OPr)2(Me), (PrO)2(Me)Si (CH2)2 S Sn(Et)2 S (CH2)2 Si(OPr)2(Me), (PrO)2(Me)Si (CH2)2 S Sn(Bu)2 S (CH2)2 Si(OPr)2(Me), (MeO)2(Me)Si CH2 S Sn(Me)2 S CH2 Si(OMe)2(Me), (MeO)2(Me)Si CH2 S Sn(Et)2 S CH2 Si(OMe)2(Me), (MeO)2(Me)Si CH2 S Sn(Bu)2 S CH2 Si(OMe)2(Me), (EtO)2(Me)Si CH2 S Sn(Me)2 S CH2 Si(OEt)2(Me), (EtO)2(Me)Si CH2 S Sn(Et)2 S CH2 Si(OEt)2(Me), (EtO)2(Me)Si CH2 S Sn(Bu)2 S CH2 Si(OEt)2(Me), (PrO)2(Me)Si CH2 S Sn(Me)2 S CH2 Si(OPr) 2(Me), (PrO)2(Me)Si CH2 S Sn(Et)2 S CH2 Si(OPr)2(Me), (PrO)2(Me)Si CH2 S Sn(Bu)2 S CH2 Si(OPr)2(Me), (MeO)2(Me)Si CH2 CMe2 CH2 S Sn(Me)2 S CH2 CMe2 CH2 Si(OMe)2(Me), (MeO)2(Me)Si CH2 CMe2 CH2 S Sn(Et)2 S CH2 CMe2 CH2 Si(OMe)2(Me), (MeO)2(Me)Si CH2 CMe2 CH2 S Sn(Bu)2 S CH2 CMe2 CH2 Si(OMe)2(Me), (EtO)2(Me)Si CH2 CMe2 CH2 S Sn(Me)2 S CH2 CMe2 CH2 Si(OEt)2(Me), (EtO)2(Me)Si CH2 CMe2 CH2 S Sn(Et)2 S CH2 CMe2 CH2 Si(OEt)2(Me), (EtO)2(Me)Si CH2 CMe2 CH2 S Sn(Bu)2 S CH2 CMe2 CH2 Si(OEt)2(Me), (PrO)2(Me)Si CH2 CMe2 CH2 S Sn(Me)2 S CH2 CMe2 CH2 Si(OPr)2(Me), (PrO)2(Me)Si CH2 CMe2 CH2 S Sn(Et)2 S CH2 CMe2 CH2 Si(OPr)2(Me), (PrO)2(Me)Si CH2 CMe2 CH2 S Sn(Bu)2 S CH2 CMe2 CH2 Si(OPr)2(Me), (MeO)2(Me)Si CH2 C(H)Me CH2 S Sn(Me)2 S CH2 C(H)Me CH2 Si(OMe)2(Me), (MeO)2(Me)Si CH2 C(H)Me CH2 S Sn(Et)2 S CH2 C(H)Me CH2 Si(OMe)2(Me), (MeO)2(Me)Si CH2 C(H)Me CH2 S Sn(Bu)2 S CH2 C(H)Me CH2 Si(OMe)2(Me), (EtO)2(Me)Si CH2 C(H)Me CH2 S Sn(Me)2 S CH2 C(H)Me CH2 Si(OEt)2(Me), (EtO)2(Me)Si CH2 C(H)Me CH2 S Sn(Et)2 S CH2 C(H)Me CH2 Si(OEt)2(Me), (EtO)2(Me)Si CH2 C(H)Me CH2 S Sn(Bu)2 S CH2 C(H)Me CH2 Si(OEt)2(Me), (PrO)2(Me)Si CH2 C(H)Me CH2 S Sn(Me)2 S CH2 C(H)Me CH2 Si(OPr)2(Me), (PrO)2(Me)Si CH2 C(H)Me CH2 S Sn(Et)2 S CH2 C(H)Me CH2 Si(OPr)2(Me), (PrO)2(Me)Si CH2 C(H)Me CH2 S Sn(Bu)2 S CH2 C(H)Me CH2 Si(OPr)2(Me).

Если более, чем один агент, модифицирующий концевую группу цепи, применяется для цели модификации концевой группы цепи, агенты, модифицирующие концевую группу цепи, могут быть добавлены один за другим к раствору живого анионного полимера, или они могут быть смешаны вместе перед добавлением полученной смеси к раствору живого анионного полимера.

Агенты, модифицирующие концевую группу цепи, могут быть добавлены периодически (или с регулярными или нерегулярными интервалами) или непрерывно во время полимеризации, но их предпочтительно добавляют при скорости преобразования полимеризации более, чем 80 процентов и более предпочтительно при скорости преобразования более, чем 90 процентов. Предпочтительно, существенное количество концов полимерной цепи не заканчивается до реакции с агентом, модифицирующим концевую группу; то есть, концы живой полимерной цепи присутствуют и способны реагировать с модифицирующим агентом. Реакция модификации концевой группы цепи может происходить до, после или во время добавления любого связующего вещества. Предпочтительно, реакция модификации концевой группы цепи завершается после добавления любого связующего вещества. Смотри, например, WO 2009/148932, который включен сюда посредством ссылки.

ПРОЦЕСС МОДИФИКАЦИИ КОНЦЕВОЙ ГРУППЫ ЦЕПИ

Полимерная композиция в соответствии с первым аспектом изобретения представляет собой продукт реакции живых полимерных цепей, содержащих концы альфа- и омега,омега'-карбанионной полимерной цепи с по меньшей мере одним агентом, модифицирующим концевую группу цепи. Живые полимерные цепи, содержащие концы альфа- и омега,омега'-карбаниовоной полимерной цепи, представляют собой продукт реакции смеси инициатора, содержащей по меньшей мере один моноанионный полимеризационный инициатор и по меньшей мере один дианионный полимеризационный инициатор с мономерами. Моноанионные инициаторы формируют, после реакции с мономерами, концы живых моноанионных полимерных цепей (альфа-карбанионна концевая группа цепи), и дианионные инициаторы формируют, после реакции с мономерами, концы живых дианионных полимерных цепей (омега,омега'-концы карбанионной полимерной цепи). Каждый конец карбанионной полимерной цепи может реагировать с одним эквивалентом агента модифицирующего концевую группу цепи, давая в результате альфа- или омега,омега'-модифицированные концевые группы полимерной цепи. В соответствии с изобретением, реакция конца моноанионной полимерной цепи с модифицирующим агентом, приводит к альфа-модифицированной полимерной цепи Формулы 2, в то время как реакция обоих концов дианионной полимерной цепи с модифицированным агентом приводит к a) омега,омега'-модифицированной полимерной цепи Формулы 1 (когда модифицирующий агент, используемый в стехиометрическом отношении к концам анионной полимерной цепи), или b) смеси альфа-модифицированных полимерных цепей Формулы 2 и омега,омега'-модифицированных полимерных цепей Формулы 1 (когда модифицирующий агент применяется субстехиометрически в отношении к концам анионной полимерной цепи).

Агент, модифицирующий концевую группу цепи, может быть добавлен непосредственно к полимерному раствору без разбавления; тем не менее, это может быть выгодным добавлять модифицирующий агент в растворенной форме, такой как в инертном растворителе, (например, циклогексане). Количество агента, модифицирующего концевую группу цепи, добавленного к полимеризации, может изменяться в зависимости от вида мономеров, связующего вещества, агента, модифицирующего концевую группу цепи, реакционных условий и желаемых свойств полимера. В настоящем изобретении, количество агента, модифицирующего концевую группу цепи, специально корректируется на основе молярного соотношения соединений Формулы 9 и 10, как определено в данном документе. Реакция модификации концевой группы полимерной цепи может быть проведена при температуре в интервале от 0°C до 150 °C, предпочтительно от 15°C до 120°C и даже более предпочтительно от 30°C до 100 °C. Там нет ограничений в отношении продолжительности реакции модификации концевой группы цепи. Тем не менее, по отношению к экономике процесса полимеризации, например, в случае периодического процесса полимеризации, реакцию модификации концевой группы цепи обычно останавливают от около 5 до 60 минут после добавления модифицирующего агента.

Способ изготовления модифицированного полимера изобретения включает по меньшей мере следующие этапы A через C:

Этап A: приведение в контакт соединения Формулы 9 с соединением Формулы 10 для получения смеси инициатора моно- и дианионных инициаторов.

Этап B: приведение в контакт смеси инициатора с одним или более полимеризуемыми мономерами, выбранными из сопряженных олефинов, предпочтительно выбранных из бутадиена и изопрена, и необязательно ароматических винильных соединений, предпочтительно выбранных из стирола и альфа-метил стирола, полимеризация в растворителе и необязательно в присутствии мономера, который способен на реакцию с более чем одной растущей полимерной цепью, такой как дивинилбензол. Подходящие растворители для полимеризации включают не-полярные алифатические и не-полярные ароматические растворители, предпочтительно гексан, гептан, бутан, пентан, высокочистые изопарафины-растворители, циклогексан, толуол и бензол.

Этап C: приведение в контакт реакционного продукта этапа A с по меньшей мере одним агентом модифицирующим концевую группу цепи, выбранном из Формулы 11 до Формулы 15 (как описано в данном документе), предпочтительно из Формулы 11, для формирования полимера, модифицированного на конце цепи.

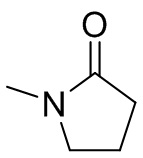

РАНДОМИЗИРУЮЩИЕ АГЕНТЫ

Полярные координационные соединения, называемые также рандомизирующие агенты, могут быть необязательно добавлены к полимеризации для подгонки микроструктуры сопряженной диеновой части (включая содержание винильных связей полибутадиеновой фракции), или для подгонки распределения состава ароматического винильного соединения, служащего таким образом в качестве рандомизирующего компонента. Два или более рандомизирующих агентов могут применяться в комбинации. Примерные рандомизирующие агенты представляют собой основания по Льюису и включают, но не ограничиваются такими, как эфирные соединения, такие как диетиловый эфир, ди-н-бутиловый эфир, этиленгликоль диетиловый эфир, этиленгликоль дибутиловый эфир, диэтиленгликоль диметиловый эфир, пропилен гликоль диметиловый эфир, пропиленгликоль диетиловый эфир, пропиленгликоль дибутиловый эфир, алкилтетрагидрофуриловые эфиры, такие как метилтетрагидрофуриловый эфир, этилтетрагидрофуриловый эфир, пропилтетрагидрофуриловый эфир, бутилтетрагидрофуриловый эфир, гексилтетрагидрофуриловый эфир, октилтетрагидрофуриловый эфир, тетрагидрофуран, 2,2-(бистетрагидрофурфурил)пропан, бистетрагидрофурфурилформил, метиловый эфир тетрагидрофурфурилового спирта, этиловый эфир тетрагидрофурфурилового спирта, бутиловый эфир тетрагидрофурфурилового спирта, α-метокситетрагидрофуран, диметоксибензол и диметоксиэтан, и третичные аминовые соединения, такие как триэтиламин, пиридин, N,N,N',N'-тетраметил этилендиамин, дипиперидиноэтан, метиловый эфир N,N-диэтилэтаноламина, этиловый эфир N,N-диэтилэтаноламина и N,N-диэтилэтаноламин. Примеры предпочтительных рандомизирующих соединений определены в WO 2009/148932, включены в даный документы посредством ссылки во всей своей полноте. Рандомизирующий агент(ы), как правило, добавляют в молярном соотношении рандомизированного соединения к инициаторному соединению от 0,012:1 до 10:1, предпочтительно от 0,1:1 до 8:1 и более предпочтительно от 0,25:1 до около 6:1.

СВЯЗУЮЩИЕ ВЕЩЕСТВА

Полимеризационные композиции изобретения могут необязательно быть подвергнуты приведению в контакт с одним или более связующими веществами для образования разветвленных полимеров.

Связующие вещества включают тетрахлорид олова, тетрабромид олова, тетрафторид олова, тетраиодид олова, тетрахлорид кремния, тетрабромид кремния, тетрафторид кремния, тетраиодид кремния, алкил олова и алкил кремния тригалогениды или диалкил олова и диалкил кремния дигалогениды. Полимеры, связанные с оловом или кремния тетрагалогенидами, имеют максимум четыре ответвления, полимеры, связанные с алкилом олова и алкил кремния тригалогенидами, имеют максимум три ответвления, и полимеры, связанные с диалкилом олова и диалкилом кремния дигалогенидами, имеют максимум два ответвления. Гексагалогенидные дисиланы или гексагалогенидные дисилоксаны могут также быть использованы в качестве связующих веществ, давая в результате полимеры с максимум шестью ответвлениями. Полезные связующие вещества олова и кремния галогенидов включают: SnCl4, (R1)3SnCl, (R1)2SnCl2, R1SnCl3, SiCl4, R1SiCl3, (R1)2SiCl2, (R1)3SiCl, Cl3Si-SiCl3, Cl3Si-O-SiCl3, Cl3Sn-SnCl3 и Cl3Sn-O-SnCl3, где R1 представляет собой группу гидрокарбила, предпочтительно алкильную группу. Примеры связующих веществ олова и кремния алкоксидов, кроме того включают: Sn(OMe)4, Si(OMe)4, Sn(OEt)4 и Si(OEt)4. Наиболее предпочтительные связующие вещества представляют собой: SnCl4, SiCl4, Sn(OMe)4 и Si(OMe)4.

Связующие вещества могут быть добавлены периодически (или с регулярными или нерегулярными интервалами) или непрерывно в ходе полимеризации, но предпочтительно добавляют при скорости преобразования полимеризации более чем 80 процентов и более предпочтительно при скорости преобразования более чем 90 процентов. Связующее вещество, как правило, добавляют только после того, как достигнута высокая степень преобразования.

Например, связующее вещество может быть непрерывно добавлено во время полимеризации, в том случае, когда желаемыми являются асимметричные связи. Такое непрерывное добавление обычно проводят в реакционной зоне, отделенной от зоны, где происходит основная часть полимеризации. Связующее вещество может быть добавлено в углеводородном растворе, например, в циклогексане, в смесь для полимеризации, с помощью подходящего перемешивания для распределения и реакции. Обычно, применяется от 0,01 до 2,0 моль, предпочтительно от 0,02 до 1,5 моль и более предпочтительно от 0,04 до 0,6 моль связующего вещества для каждых 4,0 моль концевой группы живой анионной полимерной цепи.

Предпочтительно, значительное количество концов полимерной цепи не заканчивается до реакции со связующим веществом; то есть, концевые группы живой полимерной цепи присутствуют и способны реагировать со связующим веществом в реакции конденсации полимерной цепи. Реакция конденсации происходит до, после или во время добавления любого агента модифицирующего концевую группу цепи. Реакция конденсации предпочтительно завершена до добавления агента, модифицирующего концевую группу цепи. В некоторых вариантах реализации изобретения, между 5 и 20 процентов концевых групп живой полимерной цепи, как определено с помощью GPC, прореагировали со связующим веществом до добавления агента, модифицирующего концевую группу цепи. В других вариантах реализации изобретения, между 20 и 35 процентов концевых групп живой полимерной цепи прореагировали со связующим веществом до добавления агента, модифицирующего концевую группу цепи. В еще другом варианте реализации изобретения, между 35 и 50 процентов концевых групп живой полимерной цепи прореагировали со связующим веществом до добавления агента, модифицирующего концевую группу цепи.

Сочетание различных связующих веществ, таких так Bu2SnCl2 и SnCl4; Me2SiCl2 и Si(OMe)4; Me2SiCl2 и SiCl4; SnCl4 и Si(OMe)4; SnCl4 и SiCl4, могут также применяться для связывания полимерных цепей. Особенно желательным является применение комбинации связующих веществ из олова и кремния в соединениях в протекторах покрышек, которые содержат как кремний, так и углеродную сажу. В таком случае, молярное соотношение олова к соединению кремния обычно находится в интервале от 20:80 до 95:5; более часто от 40:60 до 90:10 и предпочтительно от 60:40 до 85:15. Наиболее часто, в количестве от около 0,001 до 4,5 ммоль связующего вещества применяют на 100 г полимера. Как правило, предпочтительно применять от около 0,05 до около 0,5 ммоль связующего вещества на 100 г полимера для получения желаемой вязкости по Муни и для того, чтобы обеспечить функционализацию концевой группы цепи оставшейся фракции живого полимера. Большие количества, как правило, производят полимеры, содержащие концевые ракционно способные группы или недостаточное сопряжение и позволяет достичь только недостаточной модификации концевой группы цепи.

Реакцию конденсации полимера могут проводить при температурном диапазоне от 0°C до 150 °C, предпочтительно от 15°C до 120°C и даже более предпочтительно от 40°C до 100 °C. При этом нет ограничений для продолжительности реакции конденсации. Тем не менее, по отношению к экономике полимеризационного процесса, например, в случае периодической полимеризации, реакцию конденсации обычно останавливают при приблизительно от 5 до 60 минут после добавления связующего вещества.

В предпочтительном варианте реализации изобретения дивинилбензол применяют в качестве связующего вещества. Дивинилбензол, как правило, добавляют вместе с мономерами перед началом полимеризации путем добавления инициатора.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ

Способ получения полимерной композиции в соответствии со вторым аспектом изобретения включает этапы

i) приведения в контакт смеси инициатора полимеризации, полученной путем приведения в контакт соединения Формулы 9 как определено в данном документе с соединением Формулы 10, с одним или более полимеризуемыми мономерами, выбранными из сопряженных диенов и ароматических винильных соединений для получения живых полимерных цепей, где живые полимерные цепи содержат, по меньшей мере, 40% по массе повторяющихся звеньев, полученных путем полимеризации указанных сопряженных диенов, и причем молярное соотношение соединений Формулы 10 к соединениям Формулы 9 находится в диапазоне от 1:1 до 8:1, и

ii) приведения в контакт живых полимерных цепей этапа i) с одним или более агентами, модифицирующими концевую группу цепи Формулы 11 до Формулы 15 как определено в данном документе, предпочтительно одним или более агентами, модифицирующими концевую группу цепи Формулы 11, и в условиях, как определено в данном документе.

В одном варианте реализации изобретения, способ получения полимерной композиции включает этапы:

во-первых, приведения в контакт соединения Формулы 9 с более чем от 2,1 и до 8 моль эквивалентами соединения Формулы 10 для образования смеси моно- и дианионных видов и дополнительно приведения в контакт его с по меньшей мере одним видом полимеризуемых мономеров, выбранных из сопряженных олефинов и ароматических винильных соединений, образуя таким образом смесь альфа-моноанионных живых полимерных цепей и омега,омега'-дианионных живых полимерных цепей, и

дальнейшего добавления и приведения в контакт по меньшей мере одного модификатора концевых групп цепи Формулы 11 до Формулы 15, предпочтительно Формулы 11, образуя таким образом полимерную композицию, содержащую a) полимеры Формулы 2, которые модифицированы на одном конце цепи (альфа-модифицированные) и b) полимеры Формулы 1, которые модифицированы на обоих концевых отрезках концов полимерной цепи (омега,омега'-модифицированные).

В другом варианте реализации изобретения, способ получения модифицированного полимера включает этапы:

во-первых, приведения в контакт соединения Формулы 9 с от 1 до 2,1 моль эквивалентами соединения Формулы 10 для образования дианионных видов и дополнительно приведения в контакт его с по меньшей мере одним типом полимеризуемых мономеров, выбранных из сопряженных олефинов и ароматических винильных соединений, формируя таким образом омега,омега'-дианионные живые полимерные цепи, и

дальнейшего добавления и приведения в контакт по меньшей мере одного модификатора концевых групп цепи Формулы 11 до Формулы 15, предпочтительно Формулы 11, причем отношение суммы модификатора концевых групп цепи к соединению Формулы 10 составляет от 0,15 до 0,85, формируя, таким образом, полимерную композицию, содержащую a) полимеры Формулы 2, которые модифицированы на одном конце цепи (альфа-модифицированные) и b) которые модифицированы на обоих концевых отрезках концов полимерной цепи (омега,омега'-модифицированные) и необязательно c) полимеры, которые не модифицированы.

Способ получения полимерной композиция обычно проводят в полимеризационном растворе как полимеризацию в растворе, причем образованный полимер является растворимым в реакционной смеси, или в виде полимеризации в суспензии/суспензионной полимеризации, причем образованный полимер является нерастворимым в реакционной смеси. Подходящие полимеризационные растворители включают не-полярные алифатические и не-полярные ароматические растворители, предпочтительно гексан, гептан, бутан, пентан, высокочистые изопарафины-растворители, циклогексан, толуол и бензол. Полимеризация в растворе обычно протекает при низких температурах, предпочтительно ниже 10 МПа, предпочтительно в температурном диапазоне от 0 до 120 °C. Полимеризацию обычно проводят при периодических, непрерывных или полунепрерывных условиях полимеризации.

В общем, применимая информация о технологиях полимеризации включает полярные координационные соединения и ускорители, каждый для увеличения реактивности инициатора, для случайного размещения ароматических винильных соединений, для случайного размещения 1,2-полибутадиеновых или 1,2-полиизопреновых или 3,4-полиизопреновых звеньев, введенных в полимер; количество каждого соединения; мономера (ов); и подходящих условий процесса описаны в WO 2009/148932, полностью включены в данном документе в качестве ссылки.

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ- ДОПОЛНИТЕЛЬНЫЕ КОМПОНЕНТЫ

Полимерная композиция в соответствии с первым аспектом изобретения может дополнительно содержать один или более дополнительных компонентов, выбранных из (i) компонентов, которые добавлены или образуются в результате процесса полимеризации, применяемые для получения полимера и (ii) компоненты, которые остаются после удаления растворителя из процесса полимеризации. Как правило, эта "вторая полимерная композиция" представляет собой результат без растворителя способа получения полимерной композиции и может содержать компоненты, выбранные из масел (смягчители или масло для наполнения), стабилизаторов и дополнительных (не относящих к изобретению) полимеров. Подходящие масла являются такими, как определено в данном документе. Дополнительные полимеры могут быть изготовлены отдельно, например, в другом реакторе полимеризации, в растворе и могут быть добавлены в реактор до завершения процесса получения полимера.

Вторая полимерная композиция, которая получена после удаления растворителя и технической воды из процесса полимеризации предпочтительно имеет вязкость по Муни (ML 1+4, 100 °C, как измеряно в соответствии с ASTM D 1646 (2004) с применением прибора Монсанто MV2000) до 150, предпочтительно от 20 до 120 и более предпочтительно от 30 до 100. Если вязкость по Муни полимерной композиции более чем 150, пригодность для обработки, что отражается введением наполнителя и теплонакоплением в закрытом резиносмесителе, объединением на вальцовой мельнице, скоростью экструзии, продольной усадкой экструдируемого потока, гладкостью, и т.д., скорее всего, будет негативно влиять, потому что машинное сцепление используемое производителями шин не предназначено для работы с такими высокими профилями значений по Муни резины, и стоимость обработки увеличивается. В некоторых случаях вязкость по Муни менее чем 20 может быть не предпочтительной из-за увеличенной липкости и текучести на холоде несшитого полимера, что в результате приведет к сложности в обработке, слабой прочности формовочного материала в сыром состоянии и плохой стабильности размеров во время хранения. В других случаях, когда полимерная композиция применяется как умягчитель, компатибилизатор или вещество для улучшения технологических свойств в полимерных составах, вязкость по Муни менее чем 20 может быть предпочтительной.

Предпочтительное молекулярно-массовое распределение полимерной композиции, полученной после удаления растворителя из процесса полимеризации, отражается соотношением средневесовой молекулярной массы к среднечисловой молекулярной массе (Mw/Mn), которое находится от 1,0 до 10,0, предпочтительно от 1,1 до 8,0 и более предпочтительно от 1,2 до 4,5.

В полимерной композиции первого аспекта изобретения, полимеры Формулы 1 и 2 содержатся по меньшей мере в количестве 15% по массе настоящего полимера, более предпочтительно по меньшей мере 30% по массе и даже более предпочтительно по меньшей мере 45% по массе. Оставшееся количество полимера состоит из дополнительных полимеров, упомянутых выше. Примерами подходящих дополнительных полимеров являются такие, которые определены в WO 2009/148932 и предпочтительно включают стирол-бутадиеновый сополимер, натуральные резины, полиизопрен и полибутадиен. Желательно, чтобы такие дополнительные полимеры имели вязкость по Муни (ML 1+4, 100°C как измеряно в соответствии с ASTM D 1646 (2004)) в диапазоне от 20 до 150, предпочтительно от 30 до 100.

Полимерная композиция в соответствии с данным изобретением может также содержать один или более дополнительных компонентов, которые добавляют после процесса полимеризации, в том числе один или более наполнителей, один или более дополнительных полимеров, которые не являются полимерами Формулы 1 или Формулы 2, и один или более сшивающих агентов (вулканизирующих агентов) ("третья полимерная композиция"). Содержащая наполнитель полимерная композиция обычно является результатом механического процесса смешивания с применением первой или второй композиции изобретения, одного или больше наполнителей и других необязательных компонентов.