ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к смеси полимеров, состоящей из (a) 60-96% мас. первого эластомерного полимера, имеющего высокую молекулярную массу, (b) 4-35% мас. второго полимера, имеющего низкую молекулярную массу и, необязательно, (c) 0-13% мас. одного или болеемасла-наполнителя(лей). Более конкретно, первый эластомерный полимер, т. е., компонент (a), может быть получен (I) анионной полимеризацией по меньшей мере одного мономера конъюгированного диена и необязательно одного или более α-олефинового мономера(ов) в присутствии инициатора полимеризации в органическом растворителе, и необязательно (II) модификацией концов цепи полимера, полученного на этапе (I) путем добавления и проведения реакции по меньшей мере одного модифицирующего соединения, как определено в п. 1 и ниже. Аналогично, второй полимер, т. е. компонент (b), может быть получен (i) анионной полимеризацией (i-1) по меньшей мере одного мономера конъюгированного диена, (i-2) по меньшей мере одного мономера конъюгированного диена и одного или более α-олефинового мономера(ов) или (i-3) по меньшей мере одного или более α-олефинового мономера(ов), в присутствии инициатора полимеризации в органическом растворителе, и (ii) модификацией концов цепи полимера, полученного на этапе (i), путем добавления и проведения реакции по меньшей мере одного модифицирующего соединения, как определено в п. 1 и ниже.

Настоящее изобретение относится также к полимерной композиции, содержащей указанную смесь полимеров. В другом варианте реализации, настоящее изобретение относится к способу приготовления сшитого эластомерного полимера, включающему (1) подачу указанной смеси полимеров или указанной полимерной композиции; (2) добавление одного или более наполнителя(ей) и, необязательно, по меньшей мере одного или более силанового(вых) связывающего агента(ов), и проведение реакции в указанной смеси; и (3) добавление к смеси этапа (2) одного или более вулканизирующего(их) агента(ов) и, необязательно, одного или более ускорителя(ей) вулканизации; и сшивку указанной смеси. Более того, настоящее изобретение относится к сшитому эластомерному полимеру, который можно получать указанным способом, и к детали, содержащей либо указанную полимерную композицию, либо указанный сшитый эластомерный полимер. Кроме того, описано применение указанной смеси полимеров, указанной полимерной композиции или указанного сшитого эластомерного полимера для производства шин, протектора шин или боковой стенки шин, также как набора полимеров, содержащего указанную смесь полимеров или указанную полимерную композицию.

УРОВЕНЬ ТЕХНИКИ

В последние годы повышается спрос на полимерные композиции для производства шин для автомобильной промышленности, которые дают возможность улучшить эксплуатационные характеристики шин. В частности, все большее значение приобретают экологические аспекты, т. е., снижение потребления топлива и/или эмиссии диоксида углерода путем уменьшения сопротивления качению шины и аспекты безопасности, т. е., улучшение стабильности управления путем повышения показателя сцепления шин с дорогой и сопротивления истиранию.

Типичная резиновая композициядля производства шины включает высокомолекулярный сополимер ароматического винила и конъюгированного диена, такой как бутадиенстирольный каучук, БСК (SBR), который после смешивания с некоторыми добавками, такими как кремнеземный наполнитель и вулканизирующий агент, и вулканизации (сшивки) приводит к получению шинного продукта, имеющего более низкое сопротивление качению из-за большой молекулярной массы использованного компонента SBR. Хотя производство шины, имеющей улучшенное (более низкое) сопротивление качению, целесообразно, использование сополимера ароматического винила и конъюгированного диена, имеющего высокую молекулярную массу и, по этой причине, характеризующегося высокой вязкостью, обуславливает более низкую технологичность в ходе дальнейших этапов обработки, т. е., смешивания и вулканизации (сшивки) соответствующих полимерных составов.

По этой причине, для снижения вязкости сополимера и обеспечения хорошего смешивания, внедрения и распределения сополимера на последующих этапах смешивания и/или сшивки (вулканизации) резиновойкомпозиции, высокомолекулярный сополимер ароматического винила и конъюгированного диена обычно разбавляют маслом-наполнителем с низкой молекулярной массой. Обычные масла-наполнители (или умягчители) представляют собой минеральные масла и очищенные минеральные масла, такие как, например DAE (Дистиллированный ароматический экстракт), TDAE (Очищенный дистиллированный ароматический экстракт), MES (Сольват слабой экстракции), RAE (Остаточный ароматический экстракт) и нафтеновые масла. Тем не менее, существуют недостатки, связанные с разбавлением сополимера ароматического винила и конъюгированного диена стандартным низкомолекулярным маслом-наполнителем:

Поскольку у обычного масла-наполнителя молекулярная масса относительно низкая, например, около 450 г/моль (преобразованная к полистирольным эквивалентам) у TDAE, улучшенная технологичность высокомолекулярного сополимера ароматического винила и конъюгированного диена в ходе последующих этапов смешивания и вулканизации, как отмечено выше, сопровождается значительным увеличением количества "летучих органических соединений" (в данном документе обозначены аббревиатурой VOC) в соответствующем конечном шинном продукте. Эмиссия этих VOC становится особенно значимой при использовании таких шин при повышенных температурах.

Другой недостаток заключается в том, что температура стеклования и совместимость этих масел-наполнителей до некоторой степени фиксированы и неизменны. Следовательно, при создании сополимера ароматического винила и конъюгированного диена, необходимо учитывать как значимые факторы совместимость и последующую миграцию масла-наполнителя на поверхности вулканизата в процессе хранения. Кроме того, сферы применения и эксплуатационные характеристики вулканизата (т. е., сшитая резиновая композиция после вулканизации), которые обычно зависят от температуры перехода в стеклообразное состояние, могут быть подобраны только путем изменения конкретного состава сополимера ароматического винила и конъюгированного диена. Тем не менее, повышение температуры перехода в стеклообразное состояние сополимера ароматического винила и конъюгированного диена приводит к улучшенному коэффициенту сцепления шин с дорогой и более высокому сопротивлению качению, что увеличивает потребление топлива и эмиссию диоксида углерода. С другой стороны, снижение температуры перехода в стеклообразное состояниесополимера ароматического винила и конъюгированного диена приводит к улучшенному сопротивлению качению и более низкому потреблению топлива при использовании полученных шин, но, к сожалению, приводит также к пониженному коэффициенту сцепления шин с мокрой дорогой.

Другой недостаток использования обычного низкомолекулярного масла-наполнителя заключается в том, что большинство этих масел-наполнителей интенсивно окрашены, их цвет варьируется от желтого до темно-коричневого. Соответственно, необходимо осуществлять тщательную очистку производственной линии перед сменой сортов полимеров, особенно в случаях, когда следующий производственный цикл планируется для полимера, не разбавленного маслом. Однако такие процедуры очистки требуют времени и затрат.

Более того, разбавление высокомолекулярного сополимера ароматического винила и конъюгированного диена обычным маслом-наполнителем с низкой молекулярной массой приводит к неудачному ухудшению механических характеристик, в частности, модуля, жесткости как функции индекса нагрузки (E' @ 60°C), повышенным потерям на истирание и уменьшенной эластичности по отскоку при повышенных температурах, что соответствует пониженному сопротивлению качению.

Следовательно, существует потребность в создании альтернативных разбавляющих компонентов как подходящей замены или как дополнения к обычным маслам-наполнителям, которые применяются на данном уровне техники, что даст возможность разрабатывать составы сшитых (вулканизированных) полимеров, имеющих приемлемую или улучшенную технологичность, и, в то же время, обеспечивающих пониженное содержание VOC и уровень их эмиссии, а также улучшенный баланс динамических характеристик составов сшитых полимеров и упрочнения, таких как низкие потери на гистерезис, на что указывают низкое тепловыделение, высокий отскок при более высоких температурах и низкий tan δ при 60°C, более высокая прочность, на что указывают более высокий модуль, особенно при 300% удлинении и более высокое сопротивление истиранию в получаемых шинных продуктах. Эти потребности удовлетворены в представленном ниже изобретении.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Таким образом, в первом аспекте, настоящее изобретение относится к смеси полимеров, состоящей из (a) от 60 до 96% мас. первого эластомерного полимера, (b) от 4 до 35% мас. второго полимера и, необязательно, (c) от 0 до 13% мас. одного или более масла-наполнителя(ей), причем первый эластомерный полимер может быть получен (I) анионной полимеризацией по меньшей мере одного мономера конъюгированного диена и, необязательно, одного или более α-олефинового мономера(ов)в присутствии инициатора полимеризации в органическом растворителе, и, необязательно, (II) модификацией концов цепи полимера, полученного на этапе (I), путем добавления и проведения реакции по меньшей мере одного модифицирующего соединения, как определено в п. 1 и ниже; при этом второй полимер может быть получен (i) анионной полимеризацией в присутствии инициатора полимеризации в органическом растворителе (i-1) по меньшей мере одного мономера конъюгированного диена или (i-2) по меньшей мере одного мономера конъюгированного диена и одного или более α-олефинового мономера(ов), или (i-3) по меньшей мере одного или более α-олефинового мономера(ов), и (ii) модификацией концов цепи полимера, полученного на этапе (i), путем добавления и проведения реакции по меньшей мере одного соединения, представленного любой из формул (1), (3) или формулой от (11) до (15), как определено в п. 1, с учетом того, что в соответствующей формуле каждое из x, х1', r4, t1 и v выбраны из 1 и 2; при этом первый эластомерный полимер (a) имеет среднечисленную молекулярную массу (Mn) от 400000 до 2000000 г/моль и среднемассовую молекулярную массу (Mw) от 500000 до 3000000 г/моль; при этом второй полимер (b) имеет среднечисленную молекулярную массу (Mn) от 500 до 80000 г/моль и среднемассовую молекулярную массу (Mw) от 500 до 100000 г/моль, и при этом количества компонентов (a), (b) и (c) указаны относительно общей массы смеси полимеров.

Инициатор полимеризации может быть выбран из группы, состоящей из н-BuLi, сек-BuLi, трет-BuLi, соединения, представленного формулой от (6) до (10), как определено в п. 4, или их аддуктов оснований по Льюису, и/или их смесей.

Компонент (b), т. е. второй полимер, может представлять собой эластомерный полимер, предпочтительно, бутадиен-стирольный полимер или бутадиеновый полимер.

По меньшей мере один мономер конъюгированного диена может быть выбран из 1,3-бутадиена, 2-алкил-1,3-бутадиена, 2-метил-1,3-бутадиена, 2,3-диметил-1,3-бутадиена, 1,3-пентадиена, 2,4-гексадиена, 1,3-гексадиена, 1,3-гептадиена, 1,3-октадиена, 2-метил-2,4-пентадиена, циклопентадиена, 2,4-гексадиена и/или 1,3-циклооктадиена. Предпочтительные мономеры конъюгированных диенов представляют собой бутадиен и/или изопрен.

По меньшей мере один α-олефиновый мономер может быть выбран из стирола, 2-метилстирола, 3-метилстирола, α-метилстирола, 2,4-диметилстирола, 2,4,6-триметилстирола, α-метилстирола, стильбена, 2,4-диизопропилстирола, 4-трет-бутилстирола, винил бензил диметиламина, (4-винилбензил)диметил аминоэтилового эфира, N,N-диметиламиноэтил стирола, трет-бутоксистирола, винилпиридина, дивинилбензола, винилсиланового соединения формулы (4) или формулы (5), как определено в п. 5, и/или их смесей. Предпочтительные α-олефиновые мономеры представляют собой стирол, дивинилбензол и винилсилановые соединения формулы (4) и (5).

Во втором аспекте, настоящее изобретение предлагает полимерную композицию, содержащую смесь полимеров по первому аспекту изобретения.

Полимерная композиция по изобретению может также содержать один или более наполнитель(ей) и, необязательно, один или более вулканизирующий(их) агент(ов) (или сшивающий агент(ы)). Дополнительно, полимерная композиция по изобретению может также содержать до включительно 10% мас. одного или более масла-наполнителя(ей), относительно общей массы полимера в полимерной композиции.

В третьем аспекте, настоящее изобретение предлагает способ приготовления сшитого эластомерного полимера, включающий следующие этапы: (1) Подачу смеси полимеров по первому аспекту изобретения или полимерной композиции по второму аспекту изобретения; (2) Добавление одного или более наполнителя(ей) и, необязательно, по меньшей мере одного или более силанового(вых) связывающего агента(ов); (3) Добавление одного или более вулканизирующего(их) агента(ов) и, необязательно, одного или более ускорителя(лей) вулканизации к смеси, полученной на этапе (2); и сшивка указанной смеси.

В четвертом аспекте, настоящее изобретение предлагает сшитый эластомерный полимер, который может быть получен в соответствии с третьим аспектом изобретения.

В пятом аспекте, настоящее изобретение предлагает деталь, содержащую полимерную композицию по второму аспекту настоящего изобретения или сшитый эластомерный полимер по четвертому аспекту изобретения.

Указанная деталь по изобретению может представлять собой шину, протектор шины, боковую стенку шины, ленту конвейера, уплотнительный шнур борта или рукав.

В шестом аспекте, настоящее изобретение относится к применению смеси полимеров (I.1) по первому аспекту настоящего изобретения, полимерной композиции (I.2) по второму аспекту настоящего изобретения или к сшитому эластомерному полимеру (I.3) по четвертому аспекту настоящего изобретения для производства протектора шин или боковой стенки шин.

В седьмом аспекте, настоящее изобретение относится к набору полимеров, содержащему смесь полимеров (II.1) по первому аспекту дисульфид, бис-(2-гидрокси-диметилсилил-этил)тетрасульфид, бис-(2-гидрокси-диметилсилил-этил)дисульфид, 3-гидрокси-диметилсилил-пропил-N,N-диметилтиокарбамоилтетрасульфид, и 3-гидрокси-диметилсилил-пропилбензотиазол-тетрасульфид.

Способ приготовления сшитого эластомерного полимера

В еще одном аспекте, настоящее изобретение относится к способу приготовления сшитого эластомерного полимера, включающему следующие этапы: (1)

подача смеси полимеров по первому аспекту изобретения или полимерной композиции по второму аспекту изобретения; (2) добавление одного или более наполнителя(лей) и, необязательно, по меньшей мере одного или более силанового связывающего агента(ов); и смешивание указанной смеси; и (3) добавление вулканизирующего агента и, необязательно, по меньшей мере одного или более ускорителя(лей) вулканизации к смеси этапа (2); и сшивка указанной смеси.

Этапы от (1) до (3) относятся к смешиванию смеси полимеров или полимерной композиции, содержащей смесь полимеров по изобретению, и вулканизации полимерной композиции, содержащей смесь полимеров, и могут быть осуществлены с помощью обычного смесительного/вулканизационного оборудования. Обычный наполнитель(и), силановый(вые) связывающий агент(ы), вулканизирующий(ие) агент(ы) и ускоритель(и) вулканизации, подлежащие применению в способе приготовления сшитого эластомерного полимера, уже были описаны выше.

Сшитый эластомерный полимер, деталь и набор полимеров

Кроме того, изобретение относится к сшитым эластомерным полимерам, которые могут быть получены в соответствии с описанным выше способом.

Более того, настоящее изобретение относится к деталям, содержащим полимерную композицию, содержащую смесь полимеров по изобретению, или указанный сшитый эластомерный полимер, который может быть получен в соответствии с вышеописанным способом. В предпочтительном варианте реализации изобретения, деталь по настоящему изобретению может представлять собой шину, протектор шины, боковую стенки шин, ленту конвейера, уплотнительный шнур настоящего изобретения или к полимерной композиции (II.2) по второму аспекту настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

СМЕСЬ ПОЛИМЕРОВ

Смесь полимеров по первому аспекту изобретения состоит исключительно из следующих компонентов:

Компонент (a) -первый эластомерный полимер с высокой молекулярной массой

В первом варианте реализации изобретения, компонент (a) смеси полимеров, как определено в п. 1, представляет собой первый эластомерный полимер с высокой молекулярной массой, который может быть получен (I) анионной полимеризацией по меньшей мере одного мономера конъюгированного диена и необязательно одного или более α-олефинового мономера(ов) в присутствии инициатора полимеризации в органическом растворителе.

В альтернативном варианте реализации изобретения, компонент (a) смеси полимеров, как определено в п. 1, представляет собой первый эластомерный полимер с высокой молекулярной массой который может быть получен (I) анионной полимеризацией по меньшей мере одного мономера конъюгированного диена и необязательно одного или более α-олефинового мономера(ов) в присутствии инициатора полимеризации в органическом растворителе и (II) модификацией (или функционализацией) цепей полимера, полученного на этапе (I), путем добавления и проведения реакции модифицирующего соединения, представленного любой из формул (1), (2) и/или (3), как определено ниже.

Конкретный мономер(ы) и условия для реакции анионной полимеризации и реакции модификации в случаях, когда она применима, ниже описаны более подробно.

В дополнение к представленному ниже конкретному описанию, общеприменимые инструкции по технологиям полимеризации, включающие соединения-инициаторы полимеризации, полярные координационные соединения и ускорители (для повышения/изменения активности инициатора, для случайного комбинирования ароматических виниловых мономеров и/или для случайного комбинирования и/или изменения концентрации 1,2-полибутадиеновых или 1,2-полиизопреновых, или 3,4-полиизопреновых фрагментов, введенных в полимер), количества каждого соединения, подходящий мономер(ы) и подходящие условия процесса описаны в WO 2009/148932, которая во всей полноте введена в данный документ посредством ссылки.

Мономер конъюгированного диена

Представители мономеров конъюгированного диена включают, но не ограничены этим, 1,3-бутадиен, 2-алкил-1,3-бутадиен, изопрен (2-метил-1,3-бутадиен), 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен, 1,3-гексадиен, 1,3-гептадиен,1,3-октадиен, 2-метил-2,4-пентадиен, циклопентадиен, 2,4-гексадиен, 1,3-циклооктадиен и их комбинации. Предпочтительные мономеры конъюгированного диена включают, но не ограничены этим, 1,3-бутадиен, изопрен и их комбинации.

α-олефиновый мономер

В дополнение к по меньшей мере одному мономеру конъюгированного диена, для полимеризации компонента (a), может, необязательно, быть использован один или более α-олефиновый мономер(ов). Подходящие примеры α-олефиновых мономеров включают, но не ограничены этим, стирол и его производные, включая, но не ограничиваясь этим, C1-4 алкилзамещенные стиролы, такие как 2-метилстирол, 3-метилстирол, α-метилстирол, 2,4-диметилстирол, 2,4,6-триметилстирол, α-метилстирол и стильбен, 2,4-диизопропилстирол, 4-трет-бутилстирол, винилбензил диметиламин, (4-винилбензил)диметиламиноэтиловый простой эфир, N,N-диметиламиноэтилстирол, N,N-бис-(триалкилсилил)аминостирол, трет-бутоксистирол, винилпиридин, дивинилбензол, включая 1,2-дивинилбензол, 1,3-дивинилбензол и 1,4-дивинилбензол, винилсилановое соединение формулы (4) или мультивиниламиносилановое соединение формулы (5), как определено ниже, и/или их смеси.

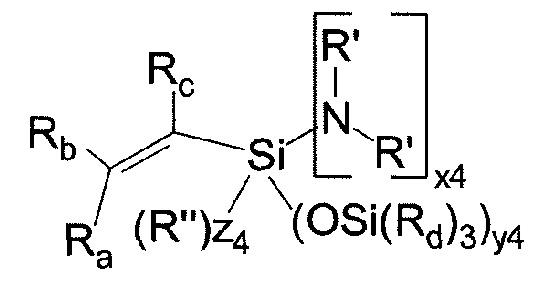

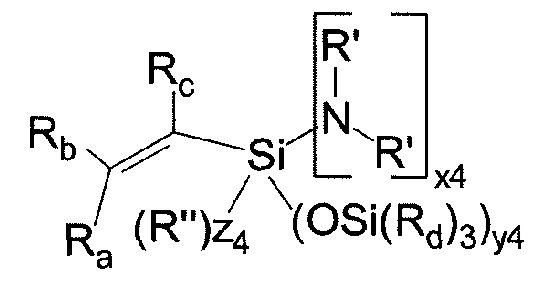

формула (4),

где Rd независимо выбрано из C1-C18 углеводородного радикала; R'' выбрано из C1-C6 углеводородного радикала; Ra, Rb и Rc независимо выбраны из водорода, метила, этила и винила; x4 и y4 обозначают независимо целые числа, выбранные из 1 и 2; z4 обозначает целое число, выбранное из 0 и 1; и x4+y4+z4=3; R' независимо выбрано из C1-C12 алкила, C2-C12 алкенила, C6-C18 арила, C7-C18 алкиларила и три(C1-C6) алкила,C6-C12 арила или C7-C18(алкиларил)силила, причем две группы R' могут быть связаны, образуя кольцо, и кольцо может содержать, дополнительно к связанному с Si атому азота один или более атом кислорода, атом азота, группу >N(C1-C6 алкил) и атом серы; и одна R' может представлять собой -Si(CRc=CRaRb)(OSi(Rd)3)y4(R'')z4, где Ra, Rb, Rc, Rd, R'', y4 и z4 независимы, как определено выше, и y4+z4=2.

В предпочтительных вариантах реализации изобретения винилсиланового соединения формулы (4), параметры и заместители принимают следующие значения:

a) (Rd)3 обозначает (метил, метил, трет-бутил) или (фенил, фенил, фенил) или (трет-бутил, фенил, фенил) или (гексил, гексил, гексил); R' независимо выбрана из метила, этила, н-пропила, н-бутила, пентила, гексила, гептила, октила и бензила (связанного через метильную группу), или -NR'R' образует морфолиновую группу, пирролидиновую группу, пиперидиновую группу или оксазолидиновую группу; R'' обозначает метил; каждое из Ra, Rb и Rc обозначает водород; и x4=y4=z4=1;

b) (Rd)3 обозначает (метил, метил, трет-бутил) или (гексил, гексил, гексил); R' независимо выбрано из метила и этила, или -NR'R' образует морфолиновую группу, пирролидиновую группу, пиперидиновую группу или оксазолидиновую группу; R'' обозначает метил; каждое из Ra, Rb и Rc обозначает водород; и x4=2, y4=1 и z4=0;

c) (Rd)3 обозначает (метил, метил, трет-бутил) или (гексил, гексил, гексил); R' независимо выбрано из метила и этила, или -NR'R' образует морфолиновую группу, пирролидиновую группу, пиперидиновую группу или оксазолидиновую группу; R'' обозначает метил; каждое из Ra и Rb обозначает водород и Rc обозначает винил; и x4=y4=z4=1.

Предпочтительные варианты реализации изобретения винилсиланового соединения формулы (4) представляют собой (трет-бутилдиметилсилокси)метил-4-морфолино(винил)силан, (трет-бутилдиметилсилокси)(диметиламино)метил(винил)силан, (трет-бутилдиметилсилокси)(диэтиламино)метил(винил)силан, и/или (трет-бутилдиметилсилокси)(дибутиламино)метил(винил)силан.

В другом предпочтительном варианте реализации изобретения, винилсилановое соединение формулы (4) представлено формулой (4a), как описано ниже.

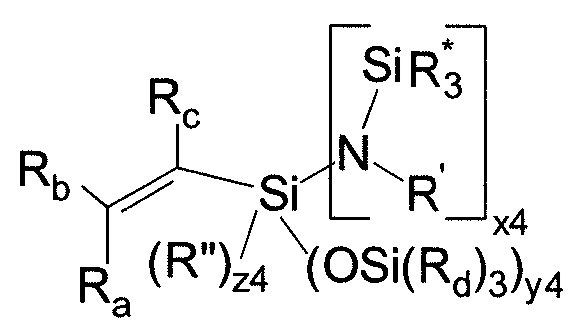

формула (4a),

где R* независимо выбрано из C1-C6 алкила, C6-C12 арила и C7-C18 алкиларила, а остальные группы и параметры такие же, как определено для формулы (4).

Предпочтительные варианты реализации изобретения винилсиланового соединения формулы (4a) представляют собой (трет-бутилдиметилсилокси)[(триметилсилил)пропиламино]метил(винил)силан(трет-бутилдиметилсилокси)[(триметилсилил)метиламино]метил(винил)силан, (трет-бутилдиметилсилокси)[(триметилсилил)этиламино]метил(винил)силан, (трет-бутилдиметилсилокси)[(триметилсилил)бутиламино]метил(винил)силан, (трет-бутилдиметилсилокси)[(диметилфенилсилил)пропиламино]метил(винил)силан, (трет-бутилдиметилсилокси)[(диметилфенилсилил)этиламино]метил(винил)силан и (трет-бутилдиметилсилокси)[(диметилфенилсилил)метиламино]метил(винил)силан.

Описанные выше винилсилановые соединения раскрыты более подробно в патентной заявке Тайвань (КНР)

№ 103128797, которая во всей полноте включена в данный документ посредством ссылки.

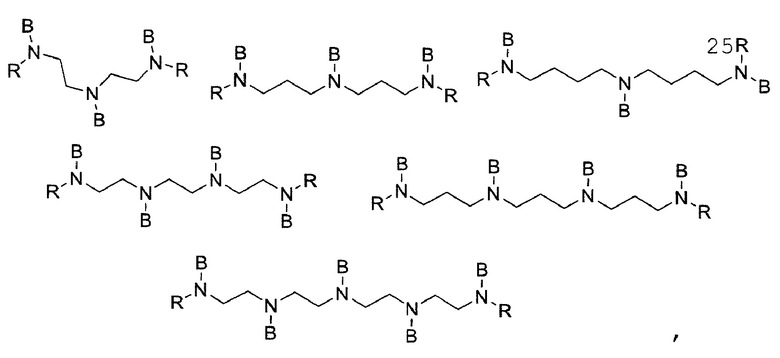

Мультивиниламиносилановое соединение формулы (5) определено следующим образом:

(A1)-Bn1 формула (5),

где A1 представляет собой органическую группу, имеющую по меньшей мере две аминогруппы; каждое B независимо выбрано из a group Si(R51)(R52)(R53), где каждое из R51, R52 и R53 независимо выбрано из винила, бутадиенила, метила, этила, пропила, бутила и фенила, при условии, что по меньшей мере одно из R51, R52 и R53 выбрано из винила и бутадиенила, где каждая группа B является заместителем аминогруппы группы A1, каждая из по меньшей мере двух аминогрупп группы A1 замещена по меньшей мере одной группой B; и n1 обозначает целое число, равное по меньшей мере 2, предпочтительно, целое число, выбранное из ряда от 2 до 6; и все аминогруппы группы A1 являются третичными аминогруппами;

Мультивиниламиносилан формулы (5) имеет по меньшей мере две аминогруппы, замещенные по меньшей мере одной силильной группой B с этиленовыми двойными связями. Выражение "группа B является заместителем аминогруппы" или "аминогруппа, замещенная группой B" используется в данном документе для описания связи группы B с атомом азота аминогруппы, т. е., >N Si(R51)(R52)(R53). Аминогруппа группы A1 может быть замещенной 0, 1 или 2 группами B. Все аминогруппы группы A1 представляют собой третичные аминогруппы, т. е., аминогруппы, не имеющие атома водорода. Органическая группа A1 представляет собой, предпочтительно, группу, не имеющую полимеризационных водородов. Выражение "полимеризационный водород" используется в контексте настоящего изобретения для обозначения атома водорода, который не является инертным, т. е., будет вступать в реакцию анионной полимеризации конъюгированных диенов, таких как бутадиен или изопрен. Органическая группа A1 представляет собой, предпочтительно, группу, не имеющую электрофильных групп. Выражение "электрофильные группы" используется в контексте настоящего изобретения для обозначения группы, которая будет вступать в реакцию с н-бутиллитием как стандартным инициатором и/или с живой цепью в анионной полимеризации конъюгированных диенов, таких как бутадиен или изопрен. Электрофильные группы включают: алкины, (карбо)катионы, атомы галогенов, группы Si-O, Si-S, Si-галоген, группы металл-C, нитрилы, (тио)-карбоксилаты, (тио)сложные эфиры карбоновой кислоты, (тио)ангидриды, (тио)кетоны, (тио)альдегиды, (тио)цианаты, (тио)-изоцианаты, спирты, тиолы, (тио)сульфаты, сульфонаты, сульфаматы, сульфоны, сульфоксиды, имины, тиокетали, тиоацетали, оксимы, карбазоны, карбодиимиды, карбамиды, уретаны, соли диазония, карбаматы, амиды, нитроны, нитрогруппы, нитрозамины, ксантогенаты, фосфаны, фосфаты, фосфины, фосфонаты, бороновые кислоты, бороновые сложные эфиры и т. п.

Более предпочтительно, органическая группа A1 не имеет ни полимеризационных водородов, ни электрофильных групп.

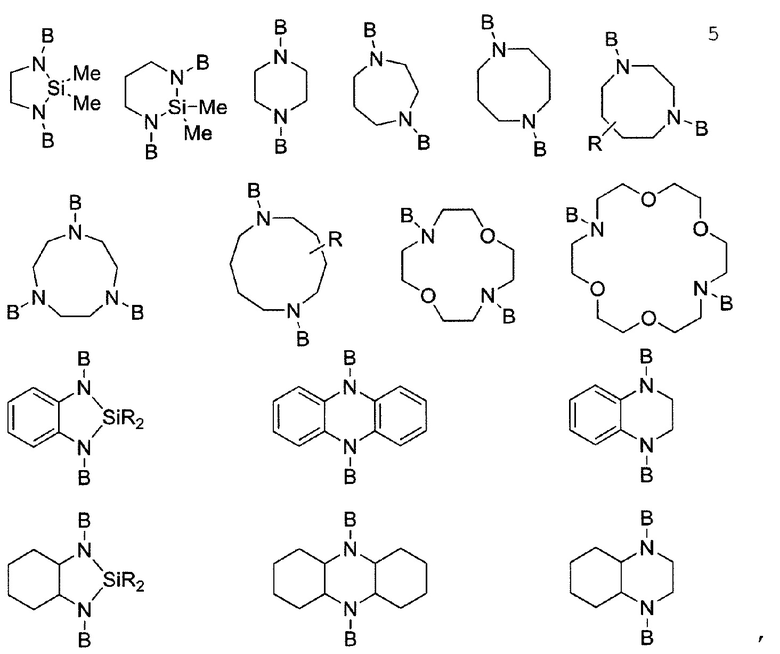

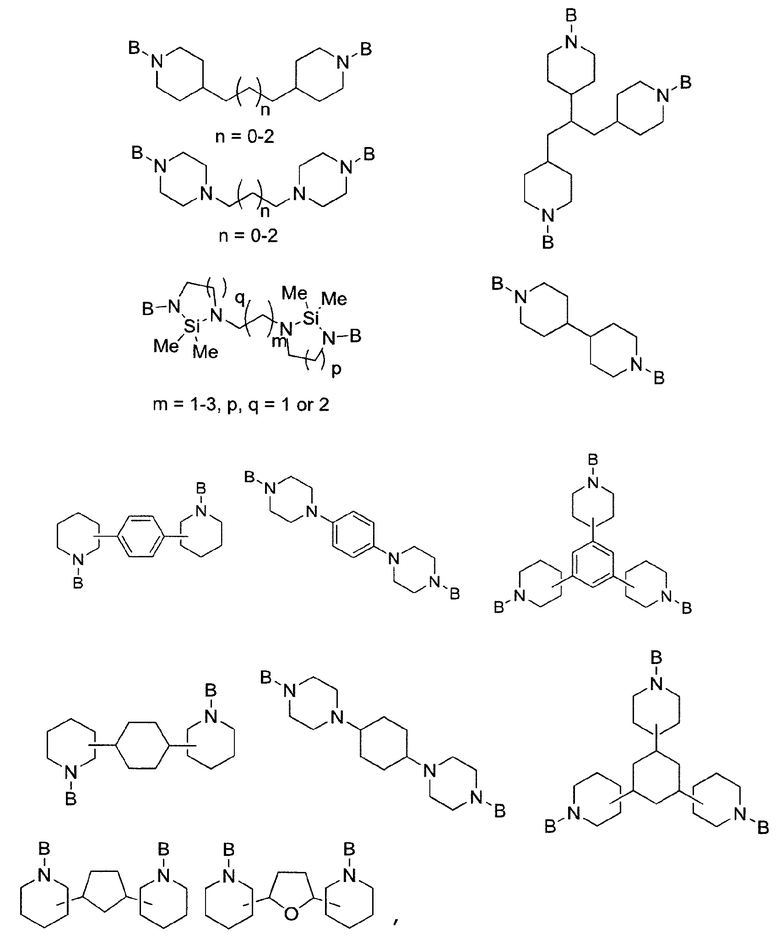

В предпочтительных вариантах реализации изобретения, мультивиниламиносилан формулы (5) выбирают из следующих соединений:

где каждое R независимо выбрано из B и C1-C6 алкила или бензила, и по отношению к группе B применимы те же самые ограничения и условия, что и в формуле (5).

где R обозначает C1-C6 алкильную группу, и по отношению к группе B применимы те же самые ограничения и условия, что и в формуле (5).

где по отношению к группе B применимы те же самые ограничения и условия, что и в формуле (5).

где каждое R независимо выбрано из B, C1-C4 алкила и фенила, и по отношению к группе B применимы те же самые ограничения и условия, что и в формуле (5).

Наиболее предпочтительно, если в качестве по меньшей мере одного α-олефинового мономера используются стирол, α-метилстирол и/или дивинилбензол, включая 1,2-дивинилбензол, 1,3-дивинилбензол и 1,4-дивинилбензол, как определено в п. 1.

Температура

Обычно полимеризация мономеров, т. е. по меньшей мере одного мономера конъюгированного диена и, необязательно, одного или более α-олефинового мономера(ов), как описано выше, проводится при температуре выше 0°C. В предпочтительном варианте реализации изобретения, температура полимеризации находится в диапазоне 20°C-110°C, более предпочтительно, в диапазоне 30°C-95°C.

Растворитель

Для реакции полимеризации можно успешно использовать органический растворитель. В одном варианте реализации изобретения, растворитель для полимеризации выбран из неполярных ароматических и неароматических растворителей, включая, но не ограничиваясь этим, бутан, бутен, пентан, циклогексан, толуол, гексан, гептан и октан. В предпочтительном варианте реализации изобретения, растворитель выбирают из бутана, бутена, циклогексана, гексана, гептана, толуола или их смесей.

Содержание твердой фазы мономеров

Предпочтительно, содержание твердой фазы мономеров, подлежащих полимеризации, составляет от 5 до 35% мас., более предпочтительно, от 10 до 30% мас., и наиболее предпочтительно, от 15 до 25% мас., относительно общей массы мономеров и растворителя. Термин "общее содержание твердой фазы мономеров" (в данном документе обозначен аббревиатурой TSC), "содержание твердой фазы мономеров" или аналогичные термины, используемые в данном документе, относятся к проценту общей массы (или веса) мономеров относительно общей массы мономеров и растворителя (например, 1,3-бутадиена и стирола).

Инициатор полимеризации

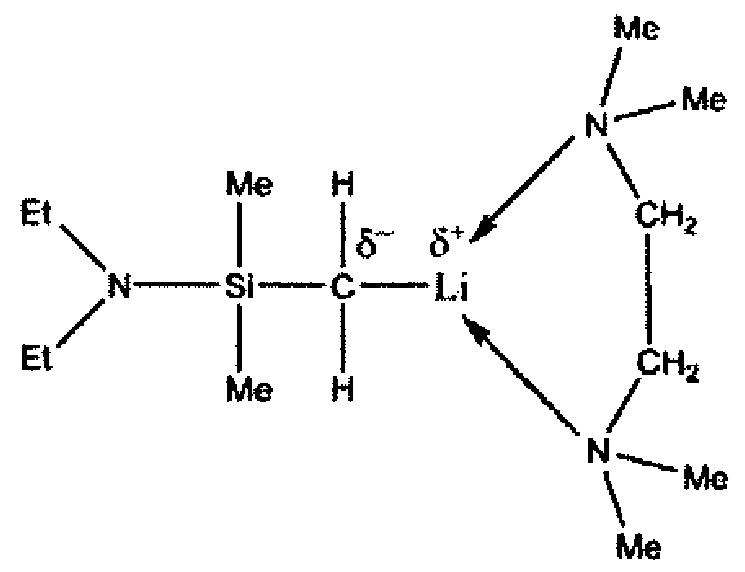

Подходящий инициатор полимеризации представляет собой алкиллитиевое соединение, такое как этиллитий, пропиллитий, н-бутиллитий, сек-бутиллитий, трет-бутиллитий, фениллитий, гексиллитий, 1,4-дилитио-н-бутан, соединение, представленное следующими формулами от (6) до (10) или их аддукты оснований по Льюису. Могут также использоваться смеси этих инициаторов полимеризации.

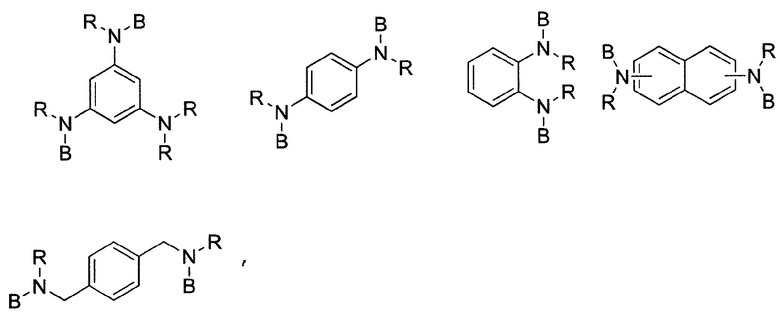

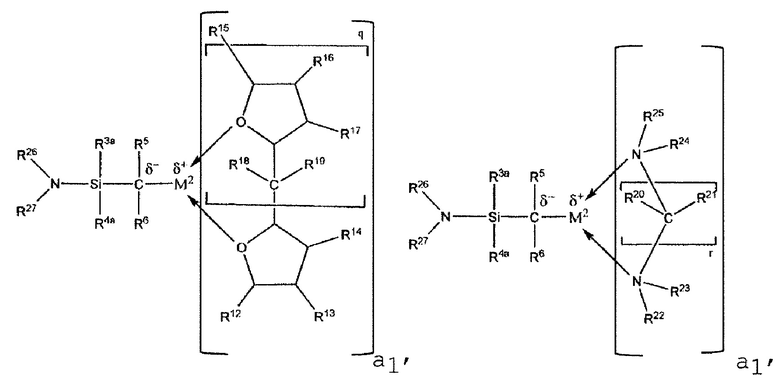

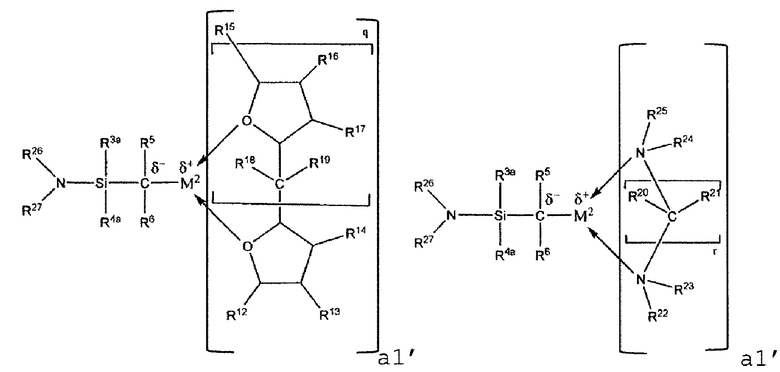

формула (6) формула (7),

где R3a независимо выбрано из -N(R28)R29, C1-C18 алкила, C6-C18 арила и (C7-C18) аралкила; R4a независимо выбрано из -N(R30a)R31a, (C1-C18) алкила, (C6-C18) арила и (C7-C18) аралкила; каждое из R5и R6 независимо выбрано из водорода, C1-C18 алкила, C6-C18 арила и C7-C18 аралкила; M2 обозначает литий; каждое из R12, R13, R14, R15, R16, R17, R18, R19, R20, R21, R22, R23, R24 и R25 независимо выбрано из водорода, C1-C18 алкила, C6-C18 арила и C7-C18 аралкила; каждое из R26, R27, R28, R29, R30a и R31a независимо выбрано из C1-C18 алкила, C6-C18 арила и C7-C18 аралкила; q выбрано из целых чисел 1, 2, 3, 4 и 5; и r выбрано из целых чисел 1, 2 и 3; и a1' выбрано из целых чисел 0 или 1.

В предпочтительном варианте реализации изобретения, каждое из R3a, R4a, R22, R23, R24, R25, R26 и R27 независимо выбрано из (C1-C18) алкила; каждое из R5, R6, R18, R19, R20 и R21 независимо выбрано из водорода и (C1-C18) алкила; и каждое из R12, R13, R14, R15, R16 и R17 независимо выбрано из водорода и (C1-C6) алкила; и остальные группы и параметры определены так же, как в приведенных выше формуле (6) и формуле (7).

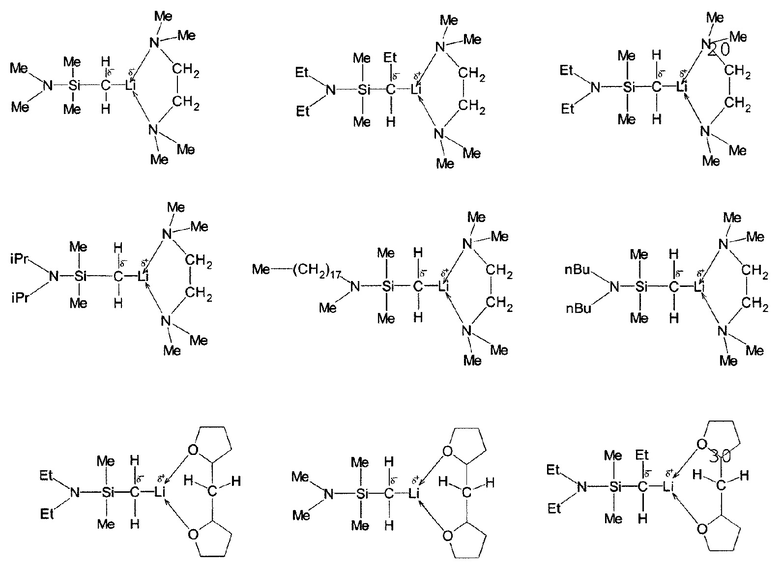

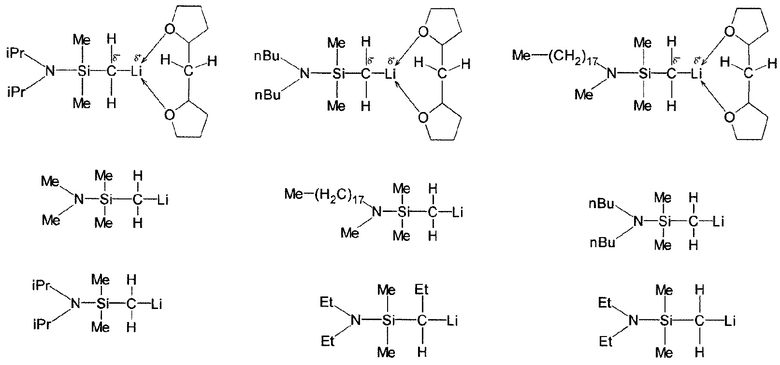

Полезные аминосилановые инициаторы полимеризации формулы (6) и (7) включают следующие соединения:

или их аддукты оснований по Льюису и/или их смеси. Аминосилановые инициаторы полимеризации, которые описаны выше, более подробно раскрыты WO2014/040640, которая во всей полноте включена в данный документ посредством ссылки.

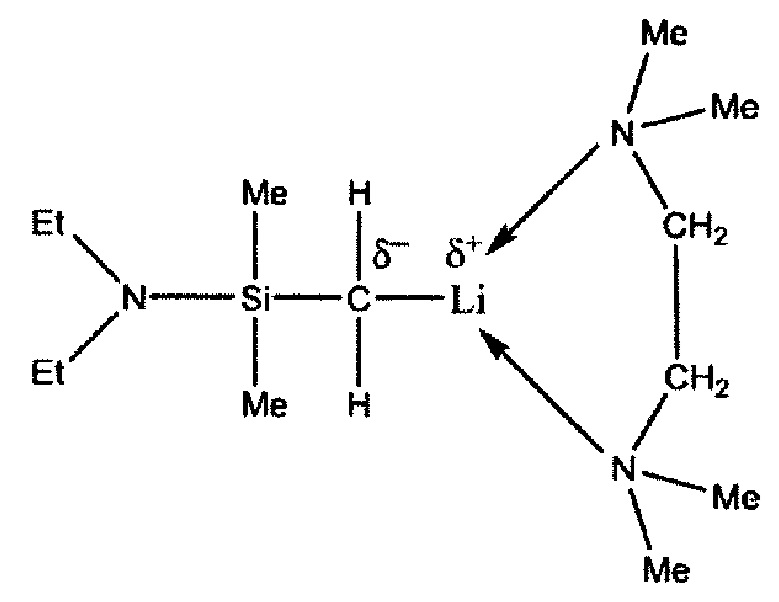

Альтернативно, в качестве инициатора полимеризации может быть использовано соединение, представленное формулой (8).

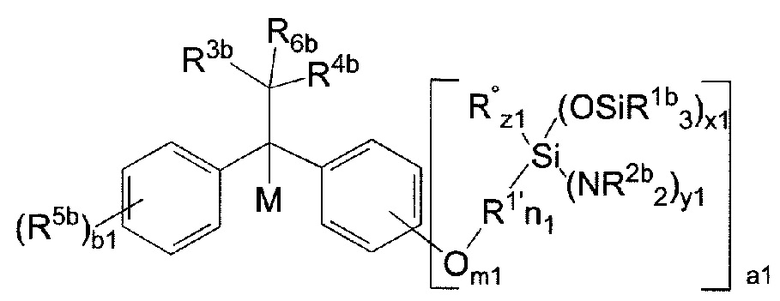

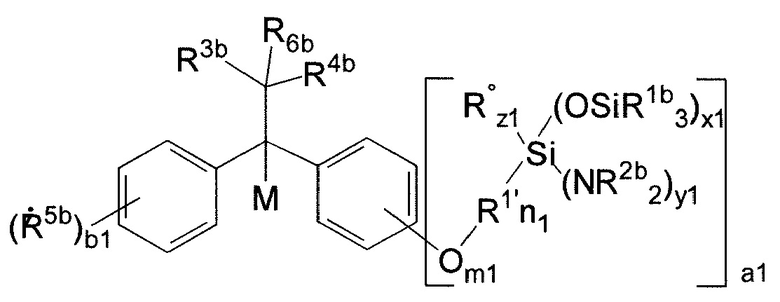

формула (8),

где каждое R° независимо выбрано из C1-C6 алкила, C2-C6 алкенила, C7-C10 алкиларила и C6-C10 арила, предпочтительно, независимо выбрано из C1-C4алкила, C7алкиларила и C6 арила; R1' представляет собой, необязательно, замещенную метиленовую группу; каждое R1b независимо выбрано из C1-C10 алкила, C7-C10 алкиларила и C6-C10 арила, предпочтительно, независимо выбрано из C1-C6 алкила и C6-C10 арила; каждое R2b независимо выбрано из C1-C10 алкила, C7-C10 алкиларила и C6-C10 арила, предпочтительно, независимо выбрано из C1-C8 алкила и C7-C8 алкиларила, причем группы R2b могут быть связаны друг с другом с образованием кольца совместно сатомом азота связанным с Si; каждое из R3b и R4b независимо выбрано из водорода, метила, этила, пропила, бутила и винила; каждое из R5b независимо выбрано из C1-C5 алкила, C7-C12 алкиларила и C6-C12 арила, предпочтительно, независимо выбрано из C1-C5 алкила, C7-алкиларила и C6-арила, более предпочтительно, независимо выбрано из C1-C5 алкила; R6bвыбрано из C1-C6 алкила, фенила и бензила; M обозначает литий; a1≥1; b1≥0; a1+b1≤10; m1=0 или 1; n1=от 0 до 12; x1=0, 1 или 2; y1=1, 2 или 3; z1=0, 1 или 2; x1+y1+z1=3; или x1+y1+z1=2 в случаях, когда атом кремния аминосилильной группы дважды связан с бензольными кольцами через группы R1' или одинарными связями; при условии, что когда m1=1, то n1=от 1 до 12, и когда m1=0, то n1=0 и x1=1 или 2; причем аминосилильная группа(ы) может быть связана с любым из двух бензольных колец, множественные аминосилильные группы могут отличаться друг от друга и группа(ы) R5bможет быть связано с любым из двух бензольных колец.

В предпочтительном варианте реализации изобретения, каждое R° независимо выбрано из C1-C5 алкила и C6 арила; каждое R1b независимо выбрано из C1-C4 алкила и C6 арила; каждое R2b независимо выбрано из C1-C8 алкила и C7-C10 алкиларила; каждое из R3b и R4b обозначает водород; каждое R5b независимо выбрано из C1-C4 алкила; R6bвыбрано из метила, этила, трет-бутила, н-бутила, сек-бутила, фенила и бензила; a1=1 или 2, b1=0 или 1, m1=0 и R1' обозначает метилен, и n1=1, 2 или 3, x1=0 или 1, y1=1 или 2 и z1= 0 или 1; а остальные группы и параметры такие же, как определено для приведенной выше формулы (8).

Приготовление описанных выше инициаторов полимеризации формулы (8) раскрыто более подробно в PCT/EP2014/065027, которая во всей полноте включена в данный документ посредством ссылки.

Альтернативно, в качестве инициатора полимеризации может быть использовано соединение формулы (9).

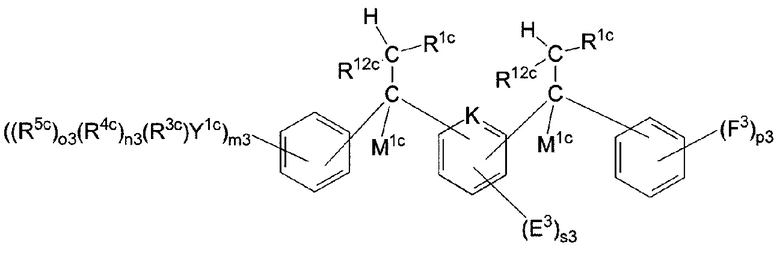

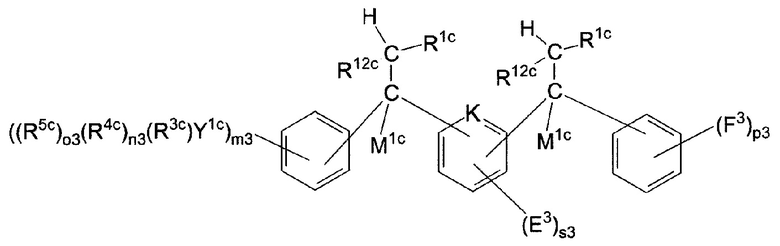

формула (9),

где каждое M1c обозначает литий; каждое R1c независимо выбрано из C1-C100 алкила и C2-C100 алкенила, необязательно замещенного одной или более C6-C12 арильными группами, и необязательно связанного с атомом углерода C посредством до включительно 25 мономерных звеньев, выбранных из мономеров конъюгированного диена и ароматических виниловых соединений, в частности, бутадиена, изопрена и стирола; каждое R12c независимо выбрано из водорода, (C1-C10) алкила, (C6-C12) арила и (C7-C18) алкиларила; каждое Y1c независимо выбрано из атома азота, атома серы и атома кремния; каждое R3c, R4c и R5c независимо выбрано из (C1-C18) алкила, ди(C1 C6) алкиламина (только в тех случаях, когда Y1c обозначает атом кремния), (C6-C18) арила, (C7-C18) алкиларила и, в тех случаях, когда Y1c не обозначает атом кремния, SiR14cR15cR16c, где каждое R14c, R15c и R16c независимо выбрано из (C1 C18) алкила, (C6-C18) арила и (C7-C18) алкиларила; каждое n3 и o3 обозначает целое число, выбранное из 0 и 1; и n3+o3=1 в тех случаях, когда Y1c=N, n3=o3=0 в тех случаях, когда Y1c=S, и n3+o3=2 в тех случаях, когда Y1c=Si; m3 обозначает целое число, выбранное из 0,1, 2 и 3; K выбрано из азота и >C-H; каждое E3 независимо выбрано из (C1-C18) алкила, (C6-C18) арила, (C7-C18) алкиларила и Y3c(R9c)(R10c)t3(R11c)u3, причем Y3cвыбрано из атома азота, атома серы и атома кремния; каждое R9c, R10c и R11с независимо выбрано из (C1-C18) алкила, ди(C1 C6) алкиламина (только в тех случаях, когда Y3c обозначает атом кремния), (C6-C18) арила, (C7-C18) алкиларила и, в тех случаях, когда Y3c не обозначает атом кремния, SiR20cR21cR22c, где каждое R20c, R21c и R22c независимо выбрано из (C1-C18) алкила, (C6-C18) арила и (C7-C18) алкиларила; каждое t3 и u3 обозначает целое число, выбранное из 0 и 1; и t3+u3=1 в тех случаях, когда Y3c=N, t3=u3=0 в тех случаях, когда Y3c=S, и t3+u3=2 в тех случаях, когда Y3c=Si; s3 обозначает целое число, выбранное из 0, 1 и 2; каждое F3 независимо выбрано из (C1-C18) алкила, (C6-C18) арила, (C7-C18) алкиларила и Y2c(R6c)(R7c)q3(R8c)r3, где Y2cвыбрано из атома азота, атома серы и атома кремния; каждое R6c, R7c и R8c независимо выбрано из (C1-C18) алкила, ди(C1 C6) алкиламина (только в тех случаях, когда Y2c обозначает атом кремния), (C6-C18) арила, (C7-C18) алкиларила и, в тех случаях, когда Y2c не обозначает атом кремния, SiR17cR18cR19c, где каждое R17c, R18c и R19c независимо выбрано из (C1-C18) алкила, (C6-C18) арила и (C7-C18) алкиларила; каждое q3 и r3 обозначает целое число, выбранное из 0 и 1; и q3+r3=1 в тех случаях, когда Y2c=N, q3=q3=r3=0 в тех случаях, когда Y2c=S, и q3+r3=2 в тех случаях, когда Y2c=Si; и p3 обозначает целое число, выбранное из 0, 1, 2 и 3.

В предпочтительном варианте реализации изобретения, все R1c одинаковы и выбраны из (C1-C10) алкила; каждое R12c независимо выбрано из водорода и (C1-C10) алкила, предпочтительно, водорода; каждое из R3c, R4c и R5c независимо выбрано из (C1-C18) алкила и, в случаях, когда Y1c не обозначает атом кремния, из SiR14cR15cR16c, где каждое из R14c, R15c и R16c независимо выбрано из (C1-C18) алкила; каждое E3 независимо выбрано из (C1-C18) алкила; каждое F3 независимо выбрано из -Y2c(R6c)(R7c)q3(R8c)r3, где каждое из R6c, R7c и R8c независимо выбрано из (C1-C18) алкила и, в случаях, когда Y2c не обозначает атом кремния, из SiR17cR18cR19c, где каждое R17c, R18c и R19c независимо выбрано из (C1-C18) алкила;

p3 обозначает целое число, выбранное из 1, 2 и 3; и остальные группы и показатели такие же, как было определено для формулы (9).

Инициаторы полимеризации формулы (9) и их приготовление раскрыты в PCT/EP2013/065399, которая во всей полноте включена в данный документ посредством ссылки.

Альтернативно, может быть использован инициатор полимеризации формулы (10).

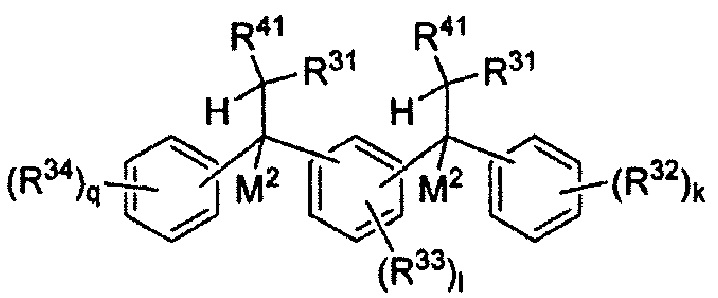

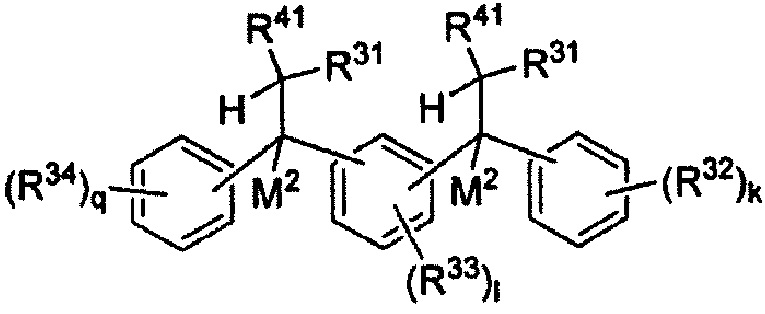

формула (10),

где каждое R31 независимо выбрано из водорода, (C1-C10) алкила, (C6-C12) арила и (C7-C18) аралкила; каждое R32, R33 и R34 независимо выбрано из водорода, (C1-C18) алкила и (C1-C18) алкокси; каждое R41 независимо выбрано из (C1-C100) алкила и (C2-C100) алкенила, где каждое R41является необязательно замещенным от одной до трех (C6-C12) арильными группами и необязательно связано со структурой формулы (10) через олигомерную цепь, состоящую из до включительно 25 мономерных звеньев, выбранных из конъюгированных диенов, главным образом, 1,3-бутадиена и изопрена и ароматических виниловых соединений, главным образом, стирола и дивинилбензола; M2обозначает литий; и k, l и q обозначают целые числа, независимо выбранные из 0, 1, 2 и 3.

В предпочтительном варианте реализации изобретения, R41выбрано из (C1-C10) алкила; каждое R31 независимо выбрано из водорода и (C1-C10) алкила, предпочтительно, водорода; R32 и R34 идентичны и выбраны из водорода и (C1-C18) алкила; и каждое R33 независимо выбрано из водорода и (C1-C18) алкила.

Вышеописанные инициаторы полимеризации формулы (10) раскрыты более подробно в заявке на европейский патент № 15151112.8, которая во всей полноте включена в данный документ посредством ссылки.

Наиболее предпочтительно использовать н-бутиллитий, сек-бутиллитий или соединение формулы (6) или формулы (7), в частности,

Описанные выше инициаторы могут использоваться индивидуально или в комбинации, в виде смеси двух или более различных типов.

Модификация

В одном варианте реализации изобретения, компонент (a) также функционализирован по меньшей мере одним соединением формулы от (1) до (3) или формулы от (11) до (15), как описано ниже.

(R***O)x(R**)ySi-A-S-SiR**3 формула (1),

где каждое из R** независимо выбрано из C1-C16 алкила или алкиларила; R*** независимо выбрано из C1-C4 алкила; A выбрано из C6-C18арила, C7-C50 алкиларила, C1-C50 алкила и C2-C50 диалкилового эфира; и, необязательно, R**, R***, или A могут независимо быть замещенными одной или более группами, выбранными из C1-C4 алкила, C1-C4 алкокси, C6-C12 арила, C7-C16 алкиларила, ди(C1-C7 гидрокарбил)амино, бис(три(C1-C12 алкил)силил)амино, трис(C1-C7 гидрокарбил)силила и C1-C12 тиоалкила; x обозначает целое число, выбранное из 1, 2 и 3; y обозначает целое число, выбранное из 0, 1 и 2; при условии, что x+y=3, более предпочтительно, каждое из R*** независимо выбрано из метила, этила, изопропила, н-пропила, н-бутила, изобутила или трет-бутила; каждое из R** независимо выбрано из C1-C6 алкила, C6-C12 арила или C7-C10 алкиларила; и A обозначает -(CH2)N-, где N обозначает целое число, выбранное из 1, 2, 3, 4, 5 или 6.

Предпочтительныепримерысоединений, представленныхформулой (1) вкачествемодифицирующегоагента(ов), включают, нонеограничиваютсяэтим, (MeO)3Si-(CH2)3-S-SiMe3, (EtO)3Si-(CH2)3-S-SiMe3, (PrO)3Si-(CH2)3-S-SiMe3, (BuO)3Si-(CH2)3-S-SiMe3, (MeO)3Si-(CH2)2-S-SiMe3, (EtO)3Si-(CH2)2-S-SiMe3, (PrO)3Si-(CH2)2-S-SiMe3, (BuO)3Si-(CH2)2-S-SiMe3, (MeO)3Si-CH2-S-SiMe3, (EtO)3Si-CH2-S-SiMe3, (PrO)3Si-CH2-S-SiMe3, (BuO)3Si-CH2-S-SiMe3, (MeO)3Si-CH2-CMe2-CH2-S-SiMe3, (EtO)3Si-CH2-CMe2-CH2-S-SiMe3, (PrO)3Si-CH2-CMe2-CH2-S-SiMe3, (BuO)3Si-CH2-CMe2-CH2-S-SiMe3, (MeO)3Si-CH2-C(H)Me-CH2-S-SiMe3, (EtO)3Si-CH2-C(H)Me-CH2-S-SiMe3, (PrO)3Si-CH2-C(H)Me-CH2-S-SiMe3, (BuO)3Si-CH2-C(H)Me-CH2-S-SiMe3, (MeO)3Si-(CH2)3-S-SiEt3, (EtO)3Si-(CH2)3-S-SiEt3, (PrO)3Si-(CH2)3-S-SiEt3, (BuO)3Si-(CH2)3-S-SiEt3, (MeO)3Si-(CH2)2-S-SiEt3, (EtO)3Si-(CH2)2-S-SiEt3, (PrO)3Si-(CH2)2-S-SiEt3, (BuO)3Si-(CH2)2-S-SiEt3, (MeO)3Si-CH2-S-SiEt3, (EtO)3Si-CH2-S-SiEt3, (PrO)3Si-CH2-S-SiEt3, (BuO)3Si-CH2-S-SiEt3, (MeO)3Si-CH2-CMe2-CH2-S-SiEt3, (EtO)3Si-CH2-CMe2-CH2-S-SiEt3, (PrO)3Si-CH2-CMe2-CH2-S-SiEt3, (BuO)3Si-CH2-CMe2-CH2-S-SiEt3, (MeO)3Si-CH2-C(H)Me-CH2-S-SiEt3, (EtO)3Si-CH2-C(H)Me-CH2-S-SiEt3, (PrO)3Si-CH2-C(H)Me-CH2-S-SiEt3, (BuO)3Si-CH2-C(H)Me-CH2-S-SiEt3, (MeO)3Si-(CH2)3-S-SiMe2tBu, (EtO)3Si-(CH2)3-S-SiMe2tBu, (PrO)3Si-(CH2)3-S-SiMe2tBu, (BuO)3Si-(CH2)3-S-SiMe2tBu, (MeO)3Si-(CH2)2-S-SiMe2tBu, (EtO)3Si-(CH2)2-S-SiMe2tBu, (PrO)3Si-(CH2)2-S-SiMe2tBu, (BuO)3Si-(CH2)2-S-SiMe2tBu, (MeO)3Si-CH2-S-SiMe2tBu, (EtO)3Si-CH2-S-SiMe2tBu, (PrO)3Si-CH2-S-SiMe2tBu, (BuO)3Si-CH2-S-SiMe2tBu, (MeO)3Si-CH2-CMe2-CH2-S-SiMe2tBu, (EtO)3Si-CH2-CMe2-CH2-S-SiMe2tBu, (PrO)3Si-CH2-CMe2-CH2-S-SiMe2tBu, (BuO)3Si-CH2-CMe2-CH2-S-SiMe2tBu, (MeO)3Si-CH2-C(H)Me-CH2-S-SiMe2tBu, (EtO)3Si-CH2-C(H)Me-CH2-S-SiMe2tBu, (PrO)3Si-CH2-C(H)Me-CH2-S-SiMe2tBu, (BuO)3Si-CH2-C(H)Me-CH2-S-SiMe2tBu, (MeO)2MeSi-(CH2)3-S-SiMe3, (EtO)2MeSi-(CH2)3-S-SiMe3, (PrO)2MeSi-(CH2)3-S-SiMe3, (BuO)2MeSi-(CH2)3-S-SiMe3, (MeO)2MeSi-(CH2)2-S-SiMe3, (EtO)2MeSi-(CH2)2-S-SiMe3, (PrO)2MeSi-(CH2)2-S-SiMe3, (BuO)2MeSi-(CH2)2-S-SiMe3, (MeO)2MeSi-CH2-S-SiMe3, (EtO)2MeSi-CH2-S-SiMe3, (PrO)2MeSi-CH2-S-SiMe3, (BuO)2MeSi-CH2-S-SiMe3, (MeO)2MeSi-CH2-CMe2-CH2-S-SiMe3, (EtO)2MeSi-CH2-CMe2-CH2-S-SiMe3, (PrO)2MeSi-CH2-CMe2-CH2-S-SiMe3, (BuO)2MeSi-CH2-CMe2-CH2-S-SiMe3, (MeO)2MeSi-CH2-C(H)Me-CH2-S-SiMe3, (EtO)2MeSi-CH2-C(H)Me-CH2-S-SiMe3, (PrO)2MeSi-CH2-C(H)Me-CH2-S-SiMe3, (BuO)2MeSi-CH2-C(H)Me-CH2-S-SiMe3, (MeO)2MeSi-(CH2)3-S-SiEt3, (EtO)2MeSi-(CH2)3-S-SiEt3, (PrO)2MeSi-(CH2)3-S-SiEt3, (BuO)2MeSi-(CH2)3-S-SiEt3, (MeO)2MeSi-(CH2)2-S-SiEt3, (EtO)2MeSi-(CH2)2-S-SiEt3, (PrO)2MeSi-(CH2)2-S-SiEt3, (BuO)2MeSi-(CH2)2-S-SiEt3, (MeO)2MeSi-CH2-S-SiEt3, (EtO)2MeSi-CH2-S-SiEt3, (PrO)2MeSi-CH2-S-SiEt3, (BuO)2MeSi-CH2-S-SiEt3, (MeO)2MeSi-CH2-CMe2-CH2-S-SiEt3, (EtO)2MeSi-CH2-CMe2-CH2-S-SiEt3, (PrO)2MeSi-CH2-CMe2-CH2-S-SiEt3, (BuO)2MeSi-CH2-CMe2-CH2-S-SiEt3, (MeO)2MeSi-CH2-C(H)Me-CH2-S-SiEt3, (EtO)2MeSi-CH2-C(H)Me-CH2-S-SiEt3, (PrO)2MeSi-CH2-C(H)Me-CH2-S-SiEt3, (BuO)2MeSi-CH2-C(H)Me-CH2-S-SiEt3, (MeO)2MeSi-(CH2)3-S-SiMe2tBu, (EtO)2MeSi-(CH2)3-S-SiMe2tBu, (PrO)2MeSi-(CH2)3-S-SiMe2tBu, (BuO)2MeSi-(CH2)3-S-SiMe2tBu, (MeO)2MeSi-(CH2)2-S-SiMe2tBu, (EtO)2MeSi-(CH2)2-S-SiMe2tBu, (PrO)2MeSi-(CH2)2-S-SiMe2tBu, (BuO)2MeSi-(CH2)2-S-SiMe2tBu, (MeO)2MeSi-CH2-S-SiMe2tBu, (EtO)2MeSi-CH2-S-SiMe2tBu, (PrO)2MeSi-CH2-S-SiMe2tBu, (BuO)2MeSi-CH2-S-SiMe2tBu, (MeO)2MeSi-CH2-CMe2-CH2-S-SiMe2tBu, (EtO)2MeSi-CH2-CMe2-CH2-S-SiMe2tBu, (PrO)2MeSi-CH2-CMe2-CH2-S-SiMe2tBu, (BuO)2MeSi-CH2-CMe2-CH2-S-SiMe2tBu, (MeO)2MeSi-CH2-C(H)Me-CH2-S-SiMe2tBu, (EtO)2MeSi-CH2-C(H)Me-CH2-S-SiMe2tBu, (PrO)2MeSi-CH2-C(H)Me-CH2-S-SiMe2tBu, (BuO)2MeSi-CH2-C(H)Me-CH2-S-SiMe2tBu, (MeO)Me2Si-(CH2)3-S-SiMe3, (EtO)Me2Si-(CH2)3-S-SiMe3, (PrO)Me2Si-(CH2)3-S-SiMe3, (BuO)Me2Si-(CH2)3-S-SiMe3, (MeO)Me2Si-(CH2)2-S-SiMe3, (EtO)Me2Si-(CH2)2-S-SiMe3, (PrO)Me2Si-(CH2)2-S-SiMe3, (BuO)Me2Si-(CH2)2-S-SiMe3, (MeO)Me2Si-CH2-S-SiMe3, (EtO)Me2Si-CH2-S-SiMe3, (PrO)Me2Si-CH2-S-SiMe3, (BuO)Me2Si-CH2-S-SiMe3, (MeO)Me2Si-CH2-CMe2-CH2-S-SiMe3, (EtO)Me2Si-CH2-CMe2-CH2-S-SiMe3, (PrO)Me2Si-CH2-CMe2-CH2-S-SiMe3, (BuO)Me2Si-CH2-CMe2-CH2-S-SiMe3, (MeO)Me2Si-CH2-C(H)Me-CH2-S-SiMe3, (EtO)Me2Si-CH2-C(H)Me-CH2-S-SiMe3, (PrO)Me2Si-CH2-C(H)Me-CH2-S-SiMe3, (BuO)Me2Si-CH2-C(H)Me-CH2-S-SiMe3, (MeO)Me2Si-(CH2)3-S-SiEt3, (EtO)Me2Si-(CH2)3-S-SiEt3, (PrO)Me2Si-(CH2)3-S-SiEt3, (BuO)Me2Si-(CH2)3-S-SiEt3, (MeO)Me2Si-(CH2)2-S-SiEt3, (EtO)Me2Si-(CH2)2-S-SiEt3, (PrO)Me2Si-(CH2)2-S-SiEt3, (BuO)Me2Si-(CH2)2-S-SiEt3, (MeO)Me2Si-CH2-S-SiEt3, (EtO)Me2Si-CH2-S-SiEt3, (PrO)Me2Si-CH2-S-SiEt3, (BuO)Me2Si-CH2-S-SiEt3, (MeO)Me2Si-CH2-CMe2-CH2-S-SiEt3, (EtO)Me2Si-CH2-CMe2-CH2-S-SiEt3, (PrO)Me2Si-CH2-CMe2-CH2-S-SiEt3, (BuO)Me2Si-CH2-CMe2-CH2-S-SiEt3, (MeO)Me2Si-CH2-C(H)Me-CH2-S-SiEt3, (EtO)Me2Si-CH2-C(H)Me-CH2-S-SiEt3, (PrO)Me2Si-CH2-C(H)Me-CH2-S-SiEt3, (BuO)Me2Si-CH2-C(H)Me-CH2-S-SiEt3, (MeO)Me2Si-(CH2)3-S-SiMe2tBu, (EtO)Me2Si-(CH2)3-S-SiMe2tBu, (PrO)Me2Si-(CH2)3-S-SiMe2tBu, (BuO)Me2Si-(CH2)3-S-SiMe2tBu, (MeO)Me2Si-(CH2)2-S-SiMe2tBu, (EtO)Me2Si-(CH2)2-S-SiMe2tBu, (PrO)Me2Si-(CH2)2-S-SiMe2tBu, (BuO)Me2Si-(CH2)2-S-SiMe2tBu, (MeO)Me2Si-CH2-S-SiMe2tBu, (EtO)Me2Si-CH2-S-SiMe2tBu, (PrO)Me2Si-CH2-S-SiMe2tBu, (BuO)Me2Si-CH2-S-SiMe2tBu, (MeO)Me2Si-CH2-CMe2-CH2-S-SiMe2tBu, (EtO)Me2Si-CH2-CMe2-CH2-S-SiMe2tBu, (PrO)Me2Si-CH2-CMe2-CH2-S-SiMe2tBu, (BuO)Me2Si-CH2-CMe2-CH2-S-SiMe2tBu, (MeO)Me2Si-CH2-C(H)Me-CH2-S-SiMe2tBu, (EtO)Me2Si-CH2-C(H)Me-CH2-S-SiMe2tBu, (PrO)Me2Si-CH2-C(H)Me-CH2-S-SiMe2tBu, (BuO)Me2Si-CH2-C(H)Me-CH2-S-SiMe2tBu.

Наиболеепредпочтительно, сульфанилсилановоесоединениеформулы (1) выбраноиз (MeO)3Si-(CH2)3-S-SiMe2tBu, (MeO)2(CH3)Si-(CH2)3-S-SiMe2tBu,(MeO)(Me)2Si-(CH2)3-S-SiMe2tBu иихсмесей.

Альтернативно, может быть использовано соединение формулы (2).

((R1O)x2'(R2)y2'Si-R3-S)s2'M*(R4)t2'(X*)u2'

формула (2),

где M* обозначает кремний или олово; x2' обозначает целое число, выбранное из 1, 2 и 3; y2' обозначает целое число, выбранное из 0, 1, и 2; где x2'+y2'=3; s2' обозначает целое число, выбранное из 2, 3 и 4; t2' обозначает целое число, выбранное из 0, 1 и 2; u2' обозначает целое число, выбранное из 0, 1 и 2; где s2'+t2'+u2'=4; R1 независимо выбрано из водорода и (C1-C6) алкила; R2 независимо выбрано из (C1-C16) алкила, (C7-C16) алкиларила и (C7-C16) арилалкила; R3 является двухвалентным и независимо выбрано из (C1-C16) алкила, (C8-C16) алкиларилалкила, (C7-C16) арилалкила и (C7-C16) алкиларила, и каждая группа может быть замещенной одной или более из следующих групп: третичная аминогруппа, силильная группа, (C7-C18) аралкильная группа и (C6-C18) арильная группа;

R4 независимо выбрано из (C1-C16) алкила и (C7-C16) алкиларила; X* независимо выбрано из хлорида, бромида и -OR5*; где R5* выбрано из (C1-C16) алкила и (C7-C16) арилалкила.

В предпочтительном варианте реализации изобретения, M* обозначает атом кремния; R3 является двухвалентным и обозначает (C1-C16) алкил; X* обозначает -OR5*, где R5* выбрано из (C1-C4) алкила; R1, R2, и R4 независимо выбраны из (C1-C4) алкила; каждое из s2' и t2' равно 2 и u2' равно 0; и x2' равно 2 и y2' равно 1; и остальные группы и параметры такие же, как определено для формулы (2).

Конкретные предпочтительные виды силансульфидного модифицирующего агента по настоящему изобретению включают следующие соединения и их соответствующие аддукты оснований по Льюису:

(MeO)3Si-(CH2)3-S-Si(Me)2-S-(CH2)3-Si(OMe)3, (MeO)3Si-(CH2)3-S-Si(Et)2-S-(CH2)3-Si(OMe)3, (MeO)3Si-(CH2)3-S-Si(Bu)2-S-(CH2)3-Si(OMe)3,(EtO)3Si-(CH2)3-S-Si(Me)2-S-(CH2)3-Si(OEt)3, (EtO)3Si-(CH2)3-S-Si(Et)2-S-(CH2)3-Si(OEt)3, (EtO)3Si-(CH2)3-S-Si(Bu)2-S-(CH2)3-Si(OEt)3, (PrO)3Si-(CH2)3-S-Si(Me)2-S-(CH2)3-Si(OPr), (PrO)3Si-(CH2)3-S-Si(Et)2-S-(CH2)3-Si(OPr)3, (PrO)3Si-(CH2)3-S-Si(Bu)2-S-(CH2)3-Si(OPr)3, (MeO)3Si-(CH2)2-S-Si(Me)2-S-(CH2)2-Si(OMe)3, (MeO)3Si-(CH2)2-S-Si(Et)2-S-(CH2)2-Si(OMe)3, (MeO)3Si-(CH2)2-S-Si(Bu)2-S-(CH2)2-Si(OMe)3, (EtO)3Si-(CH2)2-S-Si(Me)2-S-(CH2)2-Si(OEt)3, (EtO)3Si-(CH2)2-S-Si(Et)2-S-(CH2)2-Si(OEt)3, (EtO)3Si-(CH2)2-S-Si(Bu)2-S-(CH2)2-Si(OEt)3, (PrO)3Si-(CH2)2-S-Si(Me)2-S-(CH2)2-Si(OPr)3, (PrO)3Si-(CH2)2-S-Si(Et)2-S-(CH2)2-Si(OPr)3, (PrO)3Si-(CH2)2-S-Si(Bu)2-S-(CH2)2-Si(OPr)3, (MeO)3Si-CH2-S-Si(Me)2-S-CH2-Si(OMe)3, (MeO)3Si-CH2-S-Si(Et)2-S-CH2-Si(OMe)3, (MeO)3Si-CH2-S-Si(Bu)2-S-CH2-Si(OMe)3, (EtO)3Si-CH2-S-Si(Me)2-S-CH2-Si(OEt)3, (EtO)3Si-CH2-S-Si(Et)2-S-CH2-Si(OEt)3, (EtO)3Si-CH2-S-Si(Bu)2-S-CH2-Si(OEt)3, (PrO)3Si-CH2-S-Si(Me)2-S-CH2-Si(OPr)3, (PrO)3Si-CH2-S-Si(Et)2-S-CH2-Si(OPr)3, (PrO)3Si-CH2-S-Si(Bu)2-S-CH2-Si(OPr)3, (MeO)3Si-CH2-CMe2-CH2-S-Si(Me)2-S-CH2-CMe2-CH2-Si(OMe)3, (MeO)3Si-CH2-CMe2-CH2-S-Si(Et)2-S-CH2-CMe2-CH2-Si(OMe)3, (MeO)3Si-CH2-CMe2-CH2-S-Si(Bu)2-S-CH2-CMe2-CH2-Si(OMe)3, (EtO)3Si-CH2-CMe2-CH2-S-Si(Me)2-S-CH2-CMe2-CH2-Si(OEt)3, (EtO)3Si-CH2-CMe2-CH2-S-Si(Et)2-S-CH2-CMe2-CH2-Si(OEt)3, (EtO)3Si-CH2-CMe2-CH2-S-Si(Bu)2-S-CH2-CMe2-CH2-Si(OEt)3, (PrO)3Si-CH2-CMe2-CH2-S-Si(Me)2-S-CH2-CMe2-CH2-Si(OPr)3, (PrO)3Si-CH2-CMe2-CH2-S-Si(Et)2-S-CH2-CMe2-CH2-Si(OPr)3, (PrO)3Si-CH2-CMe2-CH2-S-Si(Bu)2-S-CH2-CMe2-CH2-Si(OPr)3, (MeO)3Si-CH2-C(H)Me-CH2-S-Si(Me)2-S-CH2-C(H)Me-CH2-Si(OMe)3, (MeO)3Si-CH2-C(H)Me-CH2-S-Si(Et)2-S-CH2-C(H)Me-CH2-Si(OMe)3, (MeO)3Si-CH2-C(H)Me-CH2-S-Si(Bu)2-S-CH2-C(H)Me-CH2-Si(OMe)3, (EtO)3Si-CH2-C(H)Me-CH2-S-Si(Me)2-S-CH2-C(H)Me-CH2-Si(OEt)3,(EtO)3Si-CH2-C(H)Me-CH2-S-Si(Et)2-S-CH2-C(H)Me-CH2-Si(OEt)3, (EtO)3Si-CH2-C(H)Me-CH2-S-Si(Bu)2-S-CH2-C(H)Me-CH2-Si(OEt)3, (PrO)3Si-CH2-C(H)Me-CH2-S-Si(Me)2-S-CH2-C(H)Me-CH2-Si(OPr)3, (PrO)3Si-CH2-C(H)Me-CH2-S-Si(Et)2-S-CH2-C(H)Me-CH2-Si(OPr)3, (PrO)3Si-CH2-C(H)Me-CH2-S-Si(Bu)2-S-CH2-C(H)Me-CH2-Si(OPr)3, (MeO)2(Me)Si-(CH2)3-S-Si(Me)2-S-(CH2)3-Si(OMe)2(Me), (MeO)2(Me)Si-(CH2)3-S-Si(Et)2-S-(CH2)3-Si(OMe)2(Me), (MeO)2(Me)Si-(CH2)3-S-Si(Bu)2-S-(CH2)3-Si(OMe)2(Me), (EtO)2(Me)Si-(CH2)3-S-Si(Me)2-S-(CH2)3-Si(OEt)2(Me), (EtO)2(Me)Si-(CH2)3-S-Si(Et)2-S-(CH2)3-Si(OEt)2(Me), (EtO)2(Me)Si-(CH2)3-S-Si(Bu)2-S-(CH2)3-Si(OEt)2(Me), (PrO)2(Me)Si-(CH2)3-S-Si(Me)2-S-(CH2)3-Si(OPr)2(Me), (PrO)2(Me)Si-(CH2)3-S-Si(Et)2-S-(CH2)3-Si(OPr)2(Me), (PrO)2(Me)Si-(CH2)3-S-Si(Bu)2-S-(CH2)3-Si(OPr)2(Me), (MeO)2(Me)Si-(CH2)2-S-Si(Me)2-S-(CH2)2-Si(OMe)2(Me), (MeO)2(Me)Si-(CH2)2-S-Si(Et)2-S-(CH2)2-Si(OMe)2(Me), (MeO)2(Me)Si-(CH2)2-S-Si(Bu)2-S-(CH2)2-Si(OMe)2(Me), (EtO)2(Me)Si-(CH2)2-S-Si(Me)2-S-(CH2)2-Si(OEt)2(Me), (EtO)2(Me)Si-(CH2)2-S-Si(Et)2-S-(CH2)2-Si(OEt)2(Me), (EtO)2(Me)Si-(CH2)2-S-Si(Bu)2-S-(CH2)2-Si(OEt)2(Me), (PrO)2(Me)Si-(CH2)2-S-Si(Me)2-S-(CH2)2-Si(OPr)2(Me), (PrO)2(Me)Si-(CH2)2-S-Si(Et)2-S-(CH2)2-Si(OPr)2(Me), (PrO)2(Me)Si-(CH2)2-S-Si(Bu)2-S-(CH2)2-Si(OPr)2(Me), (MeO)2(Me)Si-CH2-S-Si(Me)2-S-CH2-Si(OMe)2(Me), (MeO)2(Me)Si-CH2-S-Si(Et)2-S-CH2-Si(OMe)2(Me), (MeO)2(Me)Si-CH2-S-Si(Bu)2-S-CH2-Si(OMe)2(Me), (EtO)2(Me)Si-CH2-S-Si(Me)2-S-CH2-Si(OEt)2(Me), (EtO)2(Me)Si-CH2-S-Si(Et)2-S-CH2-Si(OEt)2(Me), (EtO)2(Me)Si-CH2-S-Si(Bu)2-S-CH2-Si(OEt)2(Me), (PrO)2(Me)Si-CH2-S-Si(Me)2-S-CH2-Si(OPr)2(Me), (PrO)2(Me)Si-CH2-S-Si(Et)2-S-CH2-Si(OPr)2(Me), (PrO)2(Me)Si-CH2-S-Si(Bu)2-S-CH2-Si(OPr)2(Me), (MeO)2(Me)Si-CH2-CMe2-CH2-S-Si(Me)2-S-CH2-CMe2-CH2-Si(OMe)2(Me), (MeO)2(Me)Si-CH2-CMe2-CH2-S-Si(Et)2-S-CH2-CMe2-CH2-Si(OMe)2(Me), (MeO)2(Me)Si-CH2-CMe2-CH2-S-Si(Bu)2-S-CH2-CMe2-CH2-Si(OMe)2(Me), (EtO)2(Me)Si-CH2-CMe2-CH2-S-Si(Me)2-S-CH2-CMe2-CH2-Si(OEt)2(Me), (EtO)2(Me)Si-CH2-CMe2-CH2-S-Si(Et)2-S-CH2-CMe2-CH2-Si(OEt)2(Me), (EtO)2(Me)Si-CH2-CMe2-CH2-S-Si(Bu)2-S-CH2-CMe2-CH2-Si(OEt)2(Me), (PrO)2(Me)Si-CH2-CMe2-CH2-S-Si(Me)2-S-CH2-CMe2-CH2-Si(OPr)2(Me), (PrO)2(Me)Si-CH2-CMe2-CH2-S-Si(Et)2-S-CH2-CMe2-CH2-Si(OPr)2(Me), (PrO)2(Me)Si-CH2-CMe2-CH2-S-Si(Bu)2-S-CH2-CMe2-CH2-Si(OPr)2(Me), (MeO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Me)2-S-CH2-C(H)Me-CH2-Si(OMe)2(Me), (MeO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Et)2-S-CH2-C(H)Me-CH2-Si(OMe)2(Me), (MeO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Bu)2-S-CH2-C(H)Me-CH2-Si(OMe)2(Me), (EtO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Me)2-S-CH2-C(H)Me-CH2-Si(OEt)2(Me), (EtO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Et)2-S-CH2-C(H)Me-CH2-Si(OEt)2(Me), (EtO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Bu)2-S-CH2-C(H)Me-CH2-Si(OEt)2(Me), (PrO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Me)2-S-CH2-C(H)Me-CH2-Si(OPr)2(Me), (PrO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Et)2-S-CH2-C(H)Me-CH2-Si(OPr)2(Me), (PrO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Bu)2-S-CH2-C(H)Me-CH2-Si(OPr)2(Me), (MeO)3Si-(CH2)3-S-Sn(Me)2-S-(CH2)3-Si(OMe)3, (MeO)3Si-(CH2)3-S-Sn(Et)2-S-(CH2)3-Si(OMe)3, (MeO)3Si-(CH2)3-S-Sn(Bu)2-S-(CH2)3-Si(OMe)3, (EtO)3Si-(CH2)3-S-Sn(Me)2-S-(CH2)3-Si(OEt)3, (EtO)3Si-(CH2)3-S-Sn(Et)2-S-(CH2)3-Si(OEt)3, (EtO)3Si-(CH2)3-S-Sn(Bu)2-S-(CH2)3-Si(OEt)3, (PrO)3Si-(CH2)3-S-Sn(Me)2-S-(CH2)3-Si(OPr), (PrO)3Si-(CH2)3-S-Sn(Et)2-S-(CH2)3-Si(OPr)3, (PrO)3Si-(CH2)3-S-Sn(Bu)2-S-(CH2)3-Si(OPr)3, (MeO)3Si-(CH2)2-S-Sn(Me)2-S-(CH2)2-Si(OMe)3, (MeO)3Si-(CH2)2-S-Sn(Et)2-S-(CH2)2-Si(OMe)3, (MeO)3Si-(CH2)2-S-Sn(Bu)2-S-(CH2)2-Si(OMe)3, (EtO)3Si-(CH2)2-S-Sn(Me)2-S-(CH2)2-Si(OEt)3, (EtO)3Si-(CH2)2-S-Sn(Et)2-S-(CH2)2-Si(OEt)3, (EtO)3Si-(CH2)2-S-Sn(Bu)2-S-(CH2)2-Si(OEt)3, (PrO)3Si-(CH2)2-S-Sn(Me)2-S-(CH2)2-Si(OPr)3, (PrO)3Si-(CH2)2-S-Sn(Et)2-S-(CH2)2-Si(OPr)3, (PrO)3Si-(CH2)2-S-Sn(Bu)2-S-(CH2)2-Si(OPr)3, (MeO)3Si-CH2-S-Sn(Me)2-S-CH2-Si(OMe)3, (MeO)3Si-CH2-S-Sn(Et)2-S-CH2-Si(OMe)3, (MeO)3Si-CH2-S-Sn(Bu)2-S-CH2-Si(OMe)3, (EtO)3Si-CH2-S-Sn(Me)2-S-CH2-Si(OEt)3, (EtO)3Si-CH2-S-Sn(Et)2-S-CH2-Si(OEt)3, (EtO)3Si-CH2-S-Sn(Bu)2-S-CH2-Si(OEt)3, (PrO)3Si-CH2-S-Sn(Me)2-S-CH2-Si(OPr)3, (PrO)3Si-CH2-S-Sn(Et)2-S-CH2-Si(OPr)3, (PrO)3Si-CH2-S-Sn(Bu)2-S-CH2-Si(OPr)3, (MeO)3Si-CH2-CMe2-CH2-S-Sn(Me)2-S-CH2-CMe2-CH2-Si(OMe)3, (MeO)3Si-CH2-CMe2-CH2-S-Sn(Et)2-S-CH2-CMe2-CH2-Si(OMe)3, (MeO)3Si-CH2-CMe2-CH2-S-Sn(Bu)2-S-CH2-CMe2-CH2-Si(OMe)3, (EtO)3Si-CH2-CMe2-CH2-S-Sn(Me)2-S-CH2-CMe2-CH2-Si(OEt)3, (EtO)3Si-CH2-CMe2-CH2-S-Sn(Et)2-S-CH2-CMe2-CH2-Si(OEt)3, (EtO)3Si-CH2-CMe2-CH2-S-Sn(Bu)2-S-CH2-CMe2-CH2-Si(OEt)3, (PrO)3Si-CH2-CMe2-CH2-S-Sn(Me)2-S-CH2-CMe2-CH2-Si(OPr)3, (PrO)3Si-CH2-CMe2-CH2-S-Sn(Et)2-S-CH2-CMe2-CH2-Si(OPr)3, (PrO)3Si-CH2-CMe2-CH2-S-Sn(Bu)2-S-CH2-CMe2-CH2-Si(OPr)3, (MeO)3Si-CH2-C(H)Me-CH2-S-Sn(Me)2-S-CH2-C(H)Me-CH2-Si(OMe)3, (MeO)3Si-CH2-C(H)Me-CH2-S-Sn(Et)2-S-CH2-C(H)Me-CH2-Si(OMe)3, (MeO)3Si-CH2-C(H)Me-CH2-S-Sn(Bu)2-S-CH2-C(H)Me-CH2-Si(OMe)3, (EtO)3Si-CH2-C(H)Me-CH2-S-Sn(Me)2-S-CH2-C(H)Me-CH2-Si(OEt)3, (EtO)3Si-CH2-C(H)Me-CH2-S-Sn(Et)2-S-CH2-C(H)Me-CH2-Si(OEt)3, (EtO)3Si-CH2-C(H)Me-CH2-S-Sn(Bu)2-S-CH2-C(H)Me-CH2-Si(OEt)3, (PrO)3Si-CH2-C(H)Me-CH2-S-Sn(Me)2-S-CH2-C(H)Me-CH2-Si(OPr)3, (PrO)3Si-CH2-C(H)Me-CH2-S-Sn(Et)2-S-CH2-C(H)Me-CH2-Si(OPr)3, (PrO)3Si-CH2-C(H)Me-CH2-S-Sn(Bu)2-S-CH2-C(H)Me-CH2-Si(OPr)3, (MeO)2(Me)Si-(CH2)3-S-Sn(Me)2-S-(CH2)3-Si(OMe)2(Me), (MeO)2(Me)Si-(CH2)3-S-Sn(Et)2-S-(CH2)3-Si(OMe)2(Me), (MeO)2(Me)Si-(CH2)3-S-Sn(Bu)2-S-(CH2)3-Si(OMe)2(Me), (EtO)2(Me)Si-(CH2)3-S-Sn(Me)2-S-(CH2)3-Si(OEt)2(Me), (EtO)2(Me)Si-(CH2)3-S-Sn(Et)2-S-(CH2)3-Si(OEt)2(Me), (EtO)2(Me)Si-(CH2)3-S-Sn(Bu)2-S-(CH2)3-Si(OEt)2(Me), (PrO)2(Me)Si-(CH2)3-S-Sn(Me)2-S-(CH2)3-Si(OPr)2(Me), (PrO)2(Me)Si-(CH2)3-S-Sn(Et)2-S-(CH2)3-Si(OPr)2(Me), (PrO)2(Me)Si-(CH2)3-S-Sn(Bu)2-S-(CH2)3-Si(OPr)2(Me), (MeO)2(Me)Si-(CH2)2-S-Sn(Me)2-S-(CH2)2-Si(OMe)2(Me), (MeO)2(Me)Si-(CH2)2-S-Sn(Et)2-S-(CH2)2-Si(OMe)2(Me), (MeO)2(Me)Si-(CH2)2-S-Sn(Bu)2-S-(CH2)2-Si(OMe)2(Me), (EtO)2(Me)Si-(CH2)2-S-Sn(Me)2-S-(CH2)2-Si(OEt)2(Me), (EtO)2(Me)Si-(CH2)2-S-Sn(Et)2-S-(CH2)2-Si(OEt)2(Me), (EtO)2(Me)Si-(CH2)2-S-Sn(Bu)2-S-(CH2)2-Si(OEt)2(Me), (PrO)2(Me)Si-(CH2)2-S-Sn(Me)2-S-(CH2)2-Si(OPr)2(Me), (PrO)2(Me)Si-(CH2)2-S-Sn(Et)2-S-(CH2)2-Si(OPr)2(Me), (PrO)2(Me)Si-(CH2)2-S-Sn(Bu)2-S-(CH2)2-Si(OPr)2(Me), (MeO)2(Me)Si-CH2-S-Sn(Me)2-S-CH2-Si(OMe)2(Me), (MeO)2(Me)Si-CH2-S-Sn(Et)2-S-CH2-Si(OMe)2(Me), (MeO)2(Me)Si-CH2-S-Sn(Bu)2-S-CH2-Si(OMe)2(Me), (EtO)2(Me)Si-CH2-S-Sn(Me)2-S-CH2-Si(OEt)2(Me), (EtO)2(Me)Si-CH2-S-Sn(Et)2-S-CH2-Si(OEt)2(Me), (EtO)2(Me)Si-CH2-S-Sn(Bu)2-S-CH2-Si(OEt)2(Me), (PrO)2(Me)Si-CH2-S-Sn(Me)2-S-CH2-Si(OPr)2(Me), (PrO)2(Me)Si-CH2-S-Sn(Et)2-S-CH2-Si(OPr)2(Me), (PrO)2(Me)Si-CH2-S-Sn(Bu)2-S-CH2-Si(OPr)2(Me), (MeO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Me)2-S-CH2-CMe2-CH2-Si(OMe)2(Me), (MeO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Et)2-S-CH2-CMe2-CH2-Si(OMe)2(Me), (MeO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Bu)2-S-CH2-CMe2-CH2-Si(OMe)2(Me), (EtO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Me)2-S-CH2-CMe2-CH2-Si(OEt)2(Me), (EtO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Et)2-S-CH2-CMe2-CH2-Si(OEt)2(Me), (EtO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Bu)2-S-CH2-CMe2-CH2-Si(OEt)2(Me), (PrO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Me)2-S-CH2-CMe2-CH2-Si(OPr)2(Me), (PrO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Et)2-S-CH2-CMe2-CH2-Si(OPr)2(Me), (PrO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Bu)2-S-CH2-CMe2-CH2-Si(OPr)2(Me), (MeO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Me)2-S-CH2-C(H)Me-CH2-Si(OMe)2(Me), (MeO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Et)2-S-CH2-C(H)Me-CH2-Si(OMe)2(Me), (MeO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Bu)2-S-CH2-C(H)Me-CH2-Si(OMe)2(Me), (EtO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Me)2-S-CH2-C(H)Me-CH2-Si(OEt)2(Me), (EtO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Et)2-S-CH2-C(H)Me-CH2-Si(OEt)2(Me), (EtO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Bu)2-S-CH2-C(H)Me-CH2-Si(OEt)2(Me), (PrO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Me)2-S-CH2-C(H)Me-CH2-Si(OPr)2(Me), (PrO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Et)2-S-CH2-C(H)Me-CH2-Si(OPr)2(Me), и/или (PrO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Bu)2-S-CH2-C(H)Me-CH2-Si(OPr)2(Me).

Описанные выше модифицированные соединения формулы (2) раскрыты более подробно в WO2014/040639 которая во всей полноте включена в данный документ посредством ссылки.

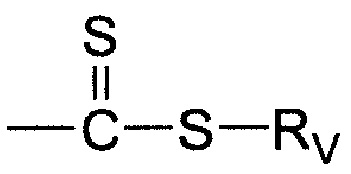

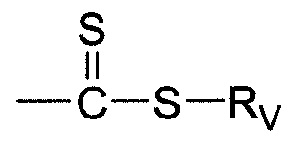

В другом варианте реализации изобретения, на этапе (II) модификации можно использовать соединение формулы (3).

(RIO)x1'(RII)y1'Si-RIV-S-E формула (3),

где RI и RII независимо выбраны из C1-C8 алкила или C1-C4 алкокси, при условии, что по меньшей мере одно из RI и RII обозначает C1-C4алкокси; x1' обозначает целое число, выбранное из 1,2, и 3; y1' обозначает целое число, выбранное из 0,1 и 2;

RIV выбрано из C1-C8 алкила; и E обозначает RV или соединение формулы (3a):

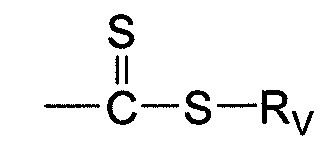

формула (3a),

где RV обозначает C1-C6 алкил, C6-C12арил, C7-C16 алкиларил или C7-C16 арилалкил.

Предпочтительно, в формуле (3) каждое из RI и RII независимо обозначает C1-C4 алкокси; RIVвыбрано из C1-C4 алкила; и E обозначает соединение формулы (3a).

Описанные выше соединения формулы (3) раскрыты более подробно в EP 2596963 B1, который во всей полноте включен в данный документ посредством ссылки.

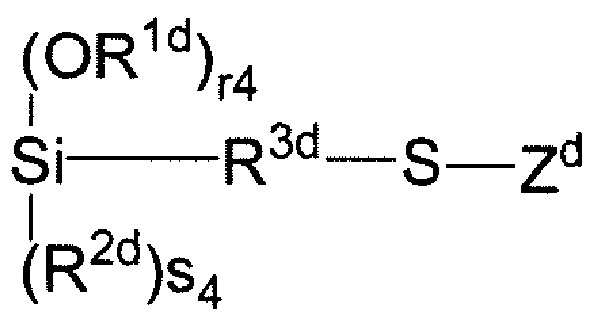

В альтернативном варианте реализации изобретения, на этапе (II) модификации можно использовать одно или более соединение(й) формулы от (11) до (15), которые показаны ниже.

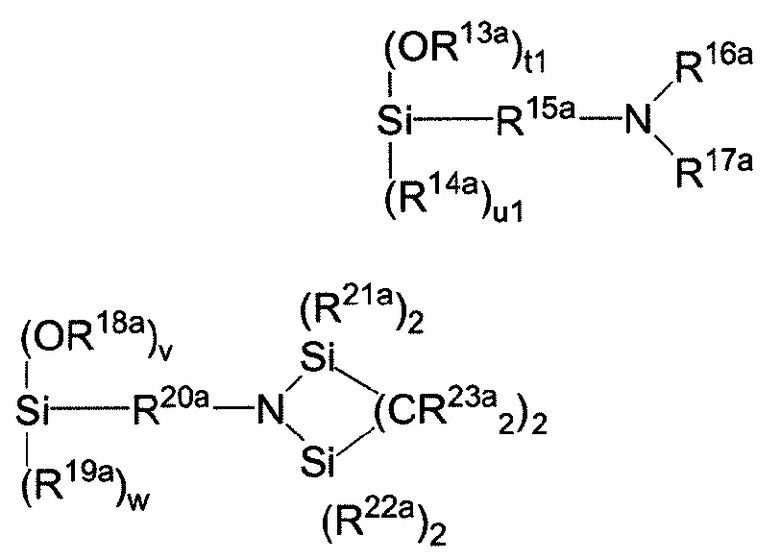

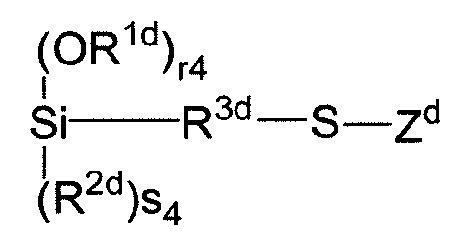

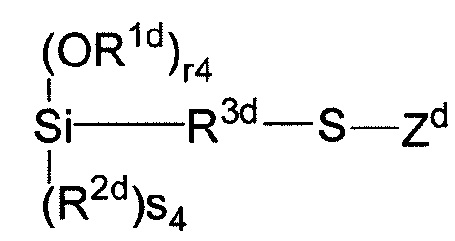

формула (11),

где каждое R1d независимо выбрано из (C1-C16) алкила; каждое R2d независимо выбрано из (C1-C16) алкила, (C6-C18) арила и (C7-C18) алкиларила; R3d независимо выбрано из двухвалентного (C1-C16) алкила, двухвалентного (C6-C18) арила, двухвалентного (C7 C18) алкиларила и -R4d-O-R5d-, где R4d и R5d независимо выбраны из двухвалентного (C1-C6) алкила; и Zd независимо выбрано из (C1-C16) алкила, (C6-C18) арила, (C7-C18) алкиларила, (C=S)-S-R6d, где R6d выбрано из (C1-C16) алкила, (C6-C18) арила и (C7-C18) алкиларила, и M1d(R7d)c4(R8d)d4, где M1d обозначает кремний или олово, каждое R7d независимо выбрано из (C1-C16) алкила, (C6-C18) арила и (C7-C18) алкиларила; каждое R8d независимо выбрано из -S-R3d-Si(OR1d)r4(R2d)s4, где R1d, R2d и R3d соответствуют приведенным выше определениям, r4 обозначает целое число, независимо выбранное из 1, 2 и 3, и s4 обозначает целое число, независимо выбранное из 0, 1 и 2, при этом r4+s4=3; c4 обозначает целое число, независимо выбранное из 2 и 3; d4 обозначает целое число независимо выбранное из 0 и 1; и c4+d4=3;

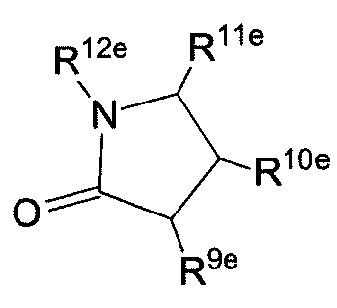

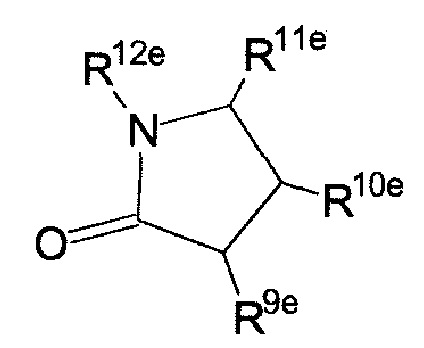

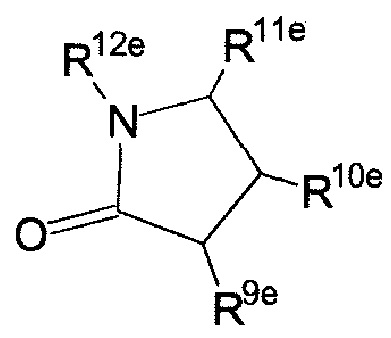

формула (12),

где R9e, R10e, R11e и R12e независимо выбраны из водорода, (C1-C16) алкила, (C6-C16) арила и (C7-C16) аралкила, предпочтительно, N-метил-пирролидона;

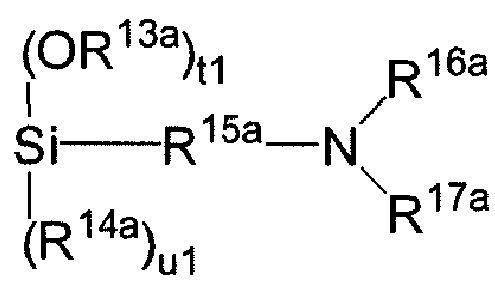

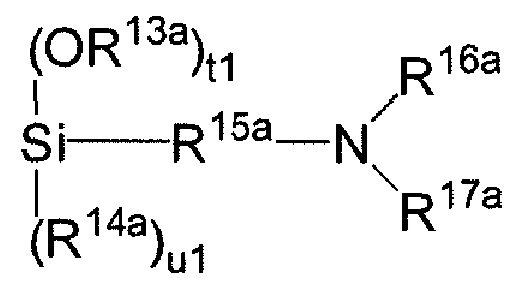

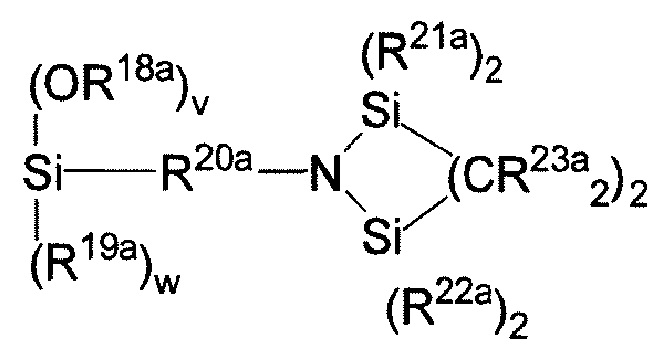

формула (13)и формула (14)

где каждое R13a, R14a, R18a и R19a независимо выбрано из (C1-C16) алкила; R15a и R20a независимо выбраны из двухвалентного (C1-C16) алкила, двухвалентного (C6-C18) арила, двухвалентного (C7-C18) аралкила и -R24a-O-R25a-, где R24a и R25a независимо выбраны из двухвалентного (C1-C6) алкила; R16a и R17a независимо выбраны из (C1-C16) алкила и -SiR26aR27aR28a, где R26a, R27a и R28a независимо выбраны из (C1-C16) алкила, (C6-C18) арила и (C7-C18) алкиларила; каждое R21a и R22a независимо выбрано из (C1-C16) алкила, (C6-C18) арила и (C7-C18) алкиларила; каждое R23a независимо выбрано из водорода и (C1-C6) алкила; t1 и u1 обозначают целые числа, независимо выбранные из 1, 2 и 3; v и w обозначают целые числа, независимо выбранные из 0, 1 и 2; t1+u1 =3; и v+w=3;

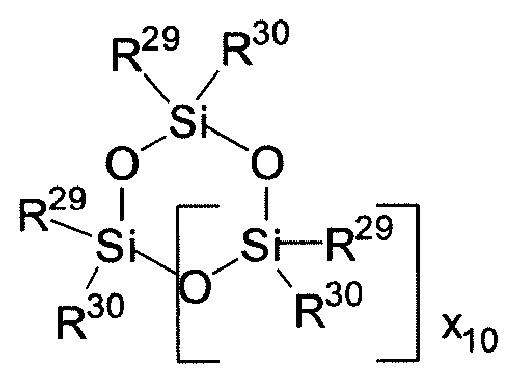

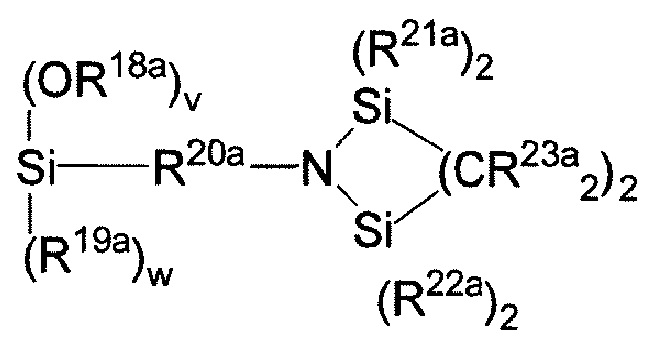

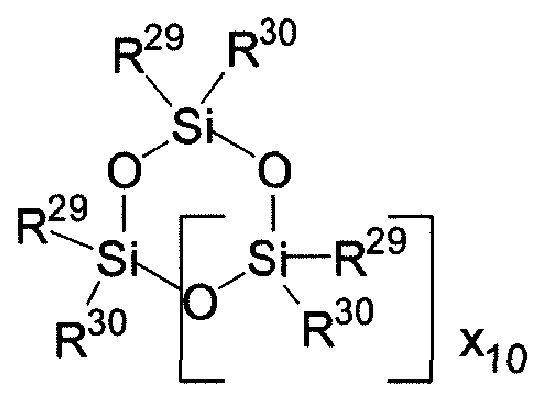

формула (15),

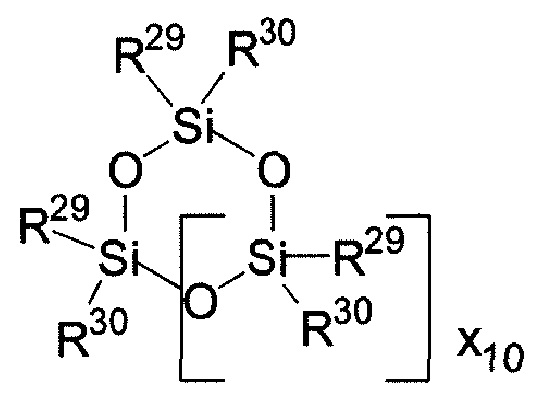

где каждое R29 и R30 независимо выбрано из (C1-C16) алкила, (C6-C18) арила, (C7-C18) алкиларила и винила; и x10 обозначает целое число, выбранное из ряда от 1 до 6.

Условия модификации

На этапе (II) модификации в производстве компонента (a), к живому полимеру может быть добавлено одно или более модифицирующих соединений формулы от (1) до (3) или формулы от (11) до (15), как определено выше, в таком количестве, чтобы молярное отношение составляло от 0,05 или более, предпочтительно, 0,1 или более, более предпочтительно, 0,15 или более.

Модифицирующие соединения, представленные любой из формул от (1) до (3) или от (11) до (15), добавляют, предпочтительно, при почти завершенной или полностью завершенной конверсии мономера(ов), подлежащего полимеризации, предпочтительно, при степени конверсии анионной полимеризацией более 85% мас. относительно количества поданных мономеров. В данном документе принято, что выражения "количество поданных мономеров", "загруженное количество мономеров" или аналогичные термины относятся к количеству мономеров, введенных в процесс полимеризации. В предпочтительном варианте реализации изобретения, степень конверсии составляет по меньшей мере 92,0% мас., предпочтительно, более 94,0% мас. относительно количества поданных мономеров. В данном документе принято, что термин "конверсия мономеров" относится к конверсии мономеров (например, к суммарной конверсии стирола и 1,3-бутадиена), определенной, например, на выходе из данного реактора полимеризации.

Предпочтительно, значительное количество концов цепи живого полимера не обрывается до реакции с модифицирующим соединением, т. е., концы цепи живого полимера присутствуют, и они способны реагировать с модифицирующим соединением, представленным любой из формул от (1) до (3), а также формул от (11) до (15), в реакции модификации конца полимерной цепи. Перед загрузкой модифицирующих соединений может быть полезным изменить концы цепи полимера до диениловых концов цепи добавлением небольших количеств мономера конъюгированного диена, такого как 1,3-бутадиен. В ходе реакции модификации, одна или более полимерная цепь(и) может вступать в реакцию с указанными модифицирующими соединениями.

Следовательно, реакция модификации, в которой используются описанные выше соединения, представленные любой из формул от (1) до (3) или формул от (11) до (15), как описано выше, приводит к получению модифицированных или функционализированных эластомерных полимеров. В одном варианте реализации изобретения, эти эластомерные полимеры имеют степень модификации (моль % модифицированных концов цепи относительно общего количества полученных макромолекул) 20% или более, предпочтительно, 50% или более, наиболее предпочтительно, 80% или более.

Модифицирующие соединения, представленные любой из формул от (1) до (3) или формул от (11) до (15), могут быть добавлены к раствору полимера непосредственно, без разбавления. Тем не менее, может быть полезным добавление соединений, представленных любой из формул от (1) до (3) или формул от (11) до (15), в раствор с помощью инертного растворителя, например, описанного выше растворителя.

В общем случае, следует понимать, что термины "модификация" или "функционализация" могут использоваться взаимозаменяемо.

Рандомизирующие соединения

Рандомизирующие соединения, как давно известно в данной области техники (также известные как полярные координирующие соединения), можно, необязательно, добавлять к смеси мономеров или в реакцию полимеризации для регулирования микроструктуры (т. е., содержания винильных связей) части полимера, представленной конъюгированным диеном, и/или для регулирования распределения любого из α-олефиновых мономеров в цепи полимера. Может использоваться комбинация двух или более рандомизирующих соединений.

В качестве примеров полезных для данного изобретения рандомизирующих соединений можно привести соединения оснований по Льюису. Подходящие для применения в настоящем изобретении основания по Льюису представляют собой, например, простые эфиры, такие как диэтиловый эфир, ди-н-бутиловый эфир, диэтиловый эфир этиленгликоля, дибутиловый эфир этиленгликоля, диметиловый эфир диэтиленгликоля, диметиловый эфир пропиленгликоля, диэтиловый эфир пропиленгликоля, дибутиловый эфир пропиленгликоля, 2-(2-этоксиэтокси)-2-метилпропан, (C1-C8 алкил)тетрагидрофуриловые эфиры (включая метилтетрагидрофуриловый эфир, этилатетрагидрофуриловый эфир, пропилтетрагидрофуриловый эфир, бутилтетрагидрофуриловый эфир, гексилтетрагидрофуриловый эфир и октилтетрагидрофуриловый эфир), тетрагидрофуран, 2,2-(бистетрагидрофурфурил)пропан, бистетрагидрофурфурилформаль, метиловый эфир тетрагидрофурилового спирта, этиловый эфир тетрагидрофурфурилового спирта, бутиловый эфир тетрагидрофурфурилового спирта, α-метокситетрагидрофуран, диметоксибензол и диметоксиэтан, и третичные амины, такие как триэтиламин, пиридин, N,N,N',N'-тетраметилэтилендиамин, дипиперидиноэтан, метиловый эфир N,N-диэтилэтаноламина, этиловый эфир N,N-диэтилэтаноламина, N,N-диэтилэтаноламин и диметил N,N-тетрагидрофурфуриламин. Примеры предпочтительных рандомизирующих соединений указаны в WO 2009/148932, которая во всей полноте введена в данный документ посредством ссылки.

Кроме того, соединения калия тоже можно использовать в качестве рандомизатора, чтобы достичь определенной степени внедрения α-олефин(винилового) мономера в цепь полимера. Подходящие калиевые соединения могут быть выбраны из групп алкоголятов калия, сульфонатов калия, карбоксилатов калия. Примеры таких соединений включают калия трет-бутилaт, калия трет-амилат, калия нонилфенолят, калий-3,7-диметил-3-октилaт, калия додецилбензолсульфонат, калия нафталенсульфонат, калия стеарат, калия деканоат и/или калия нафтоат.

Обычно рандомизирующее соединение следует добавлять в молярном отношении к инициирующему соединению от 0,012:1 до 10:1, предпочтительно, от 0,1:1 до 8:1 и более предпочтительно, от 0,25:1 до около 6:1.

Стабилизаторы

Для предотвращения разложения эластомерного полимера молекулярным кислородом, после прекращения процесса полимеризации к нему необязательно можно добавлять один или более стабилизаторов ("антиоксидантов"). Обычно применяются антиоксиданты на основе пространственно затрудненных фенолов, таких как 2,6-ди-трет-бутил-4-метилфенол, 6,6'-метиленбис(2-трет-бутил-4-метилфенол), изо-октил-3-(3,5-ди-трет-бутил-4-гидроксифенил) пропионат, гексаметиленбис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил) пропионат, изотридецил-3-(3,5-ди-трет-бутил-4-гидроксифенил) пропионат, 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил) бензол, 2,2'-этилиденбис-(4,6-ди-трет-бутилфенол), тетракис [метилен-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]метан, 2-[1-(2-гидрокси-3, 5-ди-трет-пентилфенил)этил]-4, 6-ди-трет-пентилфенил-акрилат и 2-трет-бутил-6-(3-трет-бутил-2-гидрокси-5-метилбензил)-4-метилфенил-акрилат, и антиоксиданты на основе тиоэфиров, таких как 4,6-бис(октилтиометил)-o-крезол и пентаэритритил тетракис(3-лаурилтиопропионат). Другие примеры подходящих стабилизаторов представлены в F. Röthemeyer, F. Sommer, Kautschuk Technologie, 2nd ed., (Hanser Verlag, 2006) pages 340-344 и приведенных там ссылках.

Структура первого эластомерного полимера

В одном варианте реализации изобретения, эластомерный полимер (a) представляет собой гомополимер, который может быть получен (I) анионной полимеризацией конъюгированных диенов, предпочтительно,1,3-бутадиена или изопрена.

В другом варианте реализации изобретения, первый эластомерный полимер (a) представляет собой статистический или блок- co- или терполимер, который может быть получен (I) анионной полимеризацией по меньшей мере одного конъюгированного диена, предпочтительно, 1,3-бутадиена или изопрена, с по меньшей мере одним α-олефиновым мономером, предпочтительно, со стиролом и/или дивинилбензолом.

Следовательно, эластомерный полимер (a) в смеси полимеров представляет собой, предпочтительно, бутадиеновый полимер, сополимер бутадиена и дивинилбензола, или сополимер бутадиена и стирола (в данном документе обозначен аббревиатурой SBR) или терполимер стирола, дивинилбензола и бутадиена.

В одном альтернативном варианте реализации изобретения, первый эластомерный полимер (a) представляет собой гомополимер, который может быть получен (I) анионной полимеризацией конъюгированных диенов, предпочтительно, 1,3-бутадиена или изопрена, и (II) модификацией цепей гомополимера, полученного в реакции (I), путем добавления и проведения реакции с одним или более соединений, представленных любой из формул от (1) до (3), а также от (11) до (15), которые описаны выше.

В другом альтернативном варианте реализации изобретения, первый эластомерный полимер (a) представляет собой статистический или блок-со- или терполимер, который может быть получен (I) анионной полимеризацией по меньшей мере одного конъюгированного диена, предпочтительно, 1,3-бутадиена или изопрена, с по меньшей мере одним α-олефиновым мономером, предпочтительно, со стиролом и/или дивинилбензолом, и (II) модификацией цепей статистического или блок-со- или терполимера, полученного в реакции (I), путем добавления и проведения реакции по меньшей мере с одним или более соединений, представленных любой из формул от (1) до (3), а также от (11) до (15), которые описаны выше.

Наиболее предпочтительно, первый эластомерный полимер (a) представляет собой coполимер бутадиена и стирола (в данном документе обозначен аббревиатурой SBR), бутадиеновый (гомо)полимер (в данном документе обозначен аббревиатурой BR) или модифицированный SBR или BR, которые описаны выше.

Первый эластомерный полимер (a), такой как сополимер бутадиена и стирола или модифицированный SBR, имеет среднечисленную молекулярную массу (в данном документе обозначена аббревиатурой Mn) в диапазоне от 400000 до 2000000 г/моль, более предпочтительно, в диапазоне от 450000 до 1500000 г/моль, наиболее предпочтительно, в диапазоне от 500000 до 800000 г/моль, по результатам измерений эксклюзионной хроматографии (в данном документе обозначена аббревиатурой SEC) и конвертации к стандартам полистирола.

Первый эластомерный полимер (a), такой как сополимер бутадиена и стирола или модифицированный SBR, имеет, в свою очередь, среднемассовую молекулярную массу (в данном документе обозначена аббревиатурой Mw) в диапазоне от 500000 до 3000000 г/моль, более предпочтительно, в диапазоне от 600000 до 1500000 г/моль, наиболее предпочтительно, в диапазоне от 800000 до 1100000 г/моль, по результатам измерений эксклюзионной хроматографии (в данном документе обозначен аббревиатурой SEC) и конвертации в эквиваленты полистирола.

Значения Mn и Mw ниже указанных диапазонов приводят к менее подходящей вязкости по Муни, более высокой хладотекучести и более высокому сопротивлению качению после составления и вулканизации смеси полимеров, как определено в формуле изобретения. И наоборот, значения Mn и Mw выше указанных диапазонов приводят к ухудшенной технологичности обоих веществ, и самого по себе эластомерного полимера (a), и смеси полимеров, как определено в п. 1 и описано выше.

Иными словами, первый эластомерный полимер (a), такой как сополимер бутадиена и стирола или модифицированный BR или SBR, представляет собой описанный выше высокомолекулярный компонент.

Массовое отношение α-олефина, такого как стирол, к диену, такому как 1,3-бутадиен или изопрен, в описанном выше первом эластомерном полимере (a), находится, предпочтительно, в диапазоне от менее чем 50% мас., более предпочтительно, менее чем 48% мас., наиболее предпочтительно, менее чем 45% мас.

В одном варианте реализации изобретения, содержание α-олефина, такого как стирол, в описанном выше первом эластомерном полимере (a), находится в диапазоне от 0 до 30% мас. В другом варианте реализации изобретения, содержание α-олефина, такого как стирол, в описанном выше эластомерном полимере (a), находится в диапазоне от 30 до 45% мас. В данном документе принято, что термин "содержание α-олефина" или "содержание стирола" относится к массовому (или весовому) проценту α-олефина или стирола в первом эластомерном полимере (a) относительно общей массы первого эластомерного полимера.

В одном варианте реализации изобретения, содержание винила в первом эластомерном полимере (a) составляет, предпочтительно, от 5 до 80% мас. В данном документе принято, что термин "содержание винила", относится к массовому (или весовому) проценту по меньшей мере одного диена, такого как, например, 1,3-бутадиен и/или изопрен, который внедряется в полимерную цепь эластомерного полимера (a) в 1,2- и в 1,2- или 3,4-позициях, соответственно, и относится к части диена, например, бутадиена и/или изопрена (общему количеству полимеризованного диена) в эластомерном полимере. В более предпочтительном варианте реализации изобретения, содержание винила варьируется в диапазоне от 8 до 65% мас.

Количество компонента (a) в смеси полимеров, как определено в п. 1, находится в диапазоне от 60 до 96% мас., более предпочтительно, от 70 до 90% мас. относительно общей массы смеси полимеров.

Кроме того, предпочтительно, чтобы первый эластомерный полимер (a) в смеси полимеров по данному изобретению имел температуру перехода в стеклообразное состояние (в данном документе обозначена аббревиатурой Tg) в диапазоне от -95°C до 5°C, по результатам измерений DSC (методики тестирования приведены ниже).

Компонент (b) - второй полимер с низкой молекулярной массой

В первом варианте реализации изобретения, компонент (b) смеси полимеров, как определено в п. 1, представляет собой второй полимер с низкой молекулярной массой, который может быть получен (i-1) анионной полимеризацией по меньшей мере одного мономера конъюгированного диена, предпочтительно, 1,3-бутадиена или изопрена, в присутствии инициатора полимеризации в органическом растворителе, и (i i) модификацией концов цепи полимера, полученного в реакции (i-1), путем добавления и проведения реакции по меньшей мере одного соединения, представленного любой из формул (1), (3), а также формул от (11) до (15), как определено в п. 1, при условии, что каждое из x, x1', r4, t1 и v выбрано из 1 и 2.

Следовательно, второй полимер (b) в смеси полимеров по изобретению представляет собой, предпочтительно, модифицированный бутадиеновый сополимер (обозначенный в данном документе аббревиатурой BR).

Во втором варианте реализации изобретения, компонент (b) смеси полимеров, как определено в п. 1, представляет собой второй полимер, имеющий низкую молекулярную массу, который может быть получен (i-2) анионной полимеризацией по меньшей мере одного мономера конъюгированного диена, предпочтительно, 1,3-бутадиена или изопрена, в присутствии инициатора полимеризации в органическом растворителе, и одного или более α-олефинового мономера(ов), предпочтительно, стирола, а-метилстирола или дивинилбензола, в присутствии инициатора полимеризации в органическом растворителе и (i i) модификацией концов цепи полимера, полученного в реакции (i-2), путем добавления и проведения реакции по меньшей мере одного соединения, представленного любой из формул (1), (3), а также формул от (11) до (15), как определено в п. 1, при условии, что каждое из x, x1', r4, t1 и v выбрано из 1 и 2.

Альтернативно, второй полимер (b) в смеси полимеров по изобретению представляет собой, предпочтительно, модифицированныйбутадиен-стирольный полимер (SBR).

В третьем варианте реализации изобретения, компонент (b) смеси полимеров, как определено в п. 1, представляет собой второй полимер, имеющий низкую молекулярную массу, который может быть получен (i-3) анионной полимеризацией по меньшей мере одного или более α-олефинового мономера(ов), предпочтительно, стирола, α-метилстирола или дивинилбензола, в присутствии инициатора полимеризации в органическом растворителе, и (ii) модификацией концов цепи полимера, полученного на этапе (i-3), добавлением и проведением реакции по меньшей мере одного соединения, представленного любой из формул (1), (3) или от (11) до (15), как определено выше и в п. 1, при условии, что в соответствующей формуле, каждое из x, x1', r4, t1 и v выбрано из 1 и 2.

Таким образом, второй полимер (b) в смеси полимеров по изобретению представляет собой, предпочтительно, модифицированный полистирольный полимер.

Конкретное условие(ий) для реакции анионной полимеризацией (i), включая подходящий мономер конъюгированного диена(ов), α-олефинового мономера(ов), инициатора(ов) полимеризации, растворителя(лей),температур(ы), и реакции модификации (ii), включая подходящие модифицирующие агенты, для приготовления компонента (b), соответствует условиям описанной выше реакции полимеризации (I) и необязательно реакции модификации (II) для приготовления компонента (a). Следовательно, мономер(ы) и условие(я) используемые для приготовления компонента (b), обычно такие же, как описанные выше для первого эластомерного полимера, т. е., компонента (a), при условии, что выполнены требования, описанные выше в первом, втором и третьем вариантах реализации изобретения для компонента (b).

В описанных выше первом, втором и третьем вариантах реализации изобретения, инициатор полимеризации для реакции анионной полимеризации, предпочтительно, выбран из н-бутиллития, сек-бутиллития или соединения формулы (6) или формулы (7), в частности,

которые могут применяться индивидуально или в комбинации.

Более того, в предпочтительном варианте реализации изобретения, второй полимер (b) представляет собой эластомерный полимер, такой как, например, бутадиен-стирольный или бутадиеновый полимер.

Компонент (b) смеси полимеров, как определено в п. 1, представляет собой второй полимер с низкой молекулярной массой. Количество компонента (b) в смеси полимеров, как определено в п. 1, находится в диапазоне от 4 до 35% мас., более предпочтительно, от 10 до 30% мас., наиболее предпочтительно, от 13 до 25% мас. относительно общей массы смеси полимеров.

Второй полимер (b) имеет среднечисленную молекулярную массу (в данном документе обозначена аббревиатурой Mn) в диапазоне от 500 до 80000 г/моль, более предпочтительно, в диапазоне от 1000 до 50000 г/моль, наиболее предпочтительно, в диапазоне от 2000 до 25000г/моль, измеренную с использованием эксклюзионной хроматографии (в данном документе обозначена аббревиатурой SEC) и преобразованную к полистирольным эквивалентам.

Кроме того, второй полимер (b) имеет среднемассовую молекулярную массу (в данном документе обозначена аббревиатурой Mw) в диапазоне от 500 до 100000г/моль, более предпочтительно, в диапазоне от 1000 до 50000г/моль, измеренную с использованием эксклюзионной хроматографии (в данном документе обозначена аббревиатурой SEC) и преобразованную к полистирольным эквивалентам.

Иными словами, второй полимер (b) имеет низкую молекулярную массу, как определено выше.

В одном варианте реализации изобретения, содержание винила во втором полимере (b) в случае бутадиенового или изопренового гомополимера (b) составляет, предпочтительно, от 5 до 80% мас., и содержание стирола или дивинилбензола составляет менее 1% мас.

В одном варианте реализации изобретения, содержание винила во втором полимере (b) в случае бутадиен-стирольного сополимера (b) составляет, предпочтительно, от 5 до 75% мас., и содержание стирола во втором полимере (b) составляет, предпочтительно, от 1 до 70% мас., более предпочтительно, от 5 до 60% мас. и, наиболее предпочтительно, от 10 до 50% мас..

В одном варианте реализации изобретения, содержание стирола во втором полимере (b) в случае стирольного гомополимера составляет, предпочтительно, более 90% мас., более предпочтительно, более 95% мас. и, наиболее предпочтительно, более 98% мас.