Изобретение относится к области машиностроения, в частности к области обработки листовых заготовок из титанового сплава лазерным лучом с плавлением.

Известен способ получения ребра жесткости (патент №2247619, МПК B21D 22/24(2000.01), опубл. 10.03.2005) при штамповке деталей с ребрами жесткости. Изобретение относится к листовой штамповке и может быть использовано в машиностроении для получения точных деталей, имеющих ребра жесткости. Способ штамповки деталей с ребрами жесткости из листовой заготовки включает вырубку заготовки и рельефную формовку ребер жесткости. При этом сначала формуют ребра жесткости в направлении, противоположном требуемому, а затем переформовывают полученные ребра в обратном направлении в соответствии с конструкцией получаемого изделия. Достигается повышение жесткости, геометрической точности, исключение потери устойчивости в виде "хлопунов" детали.

Однако известный способ может быть использован только для повышения жесткости тонкостенных заготовок (толщина стенки до 2 мм), а также после использования данного способа изменяется геометрия заготовки, появляются остаточные напряжения, и применяется энергозатратное и изнашиваемое оборудование.

Известен способ лазерной термической обработки металлического листа (патент №2653738, МПК C21D 1/09(2006.01), C21D 9/46(2006.01), опубл. 14.05.2018) наиболее близкий к заявляемому изобретению и принятый за прототип. Изобретение относится к области машиностроения, в частности к области термической обработки заготовки лазерным лучом на большую глубину. Техническим результатом изобретения является увеличение жесткости исходной листовой заготовки за счет получения упрочненных локальных зон металлического листа с измененной микроструктурой на всю глубину заготовки посредством локального полного переплава металлического листа лазерным лучом.

Однако известный способ может быть использован только для металлических листов из перлитных, бейнитных или мартенситных закаливающихся сталей, в которых в результате высоких скоростей охлаждения после переплава лазерным лучом образуются закалочные структуры, имеющие высокую твердость.

Технической проблемой, на решение которой направлено предлагаемое изобретение, является недостаточная жесткость листов, изготовленных из низколегированных сплавов на основе титана (ВТ1-1, ВТ1-0, ВТ1-00, ОТ4-0, ОТ4-1, ОТ4-У, СТ4-0, СТ4-1).

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении жесткости листа из низколегированного титанового сплава за счет создания упрочненных локальных зон с измененным химическим и фазовым составом.

Технический результат по варианту 1 достигается тем, что в способе упрочнения листа из титанового сплава, включающим плавление лазерным лучом локальных зон на полную или не полную толщину листа и охлаждение, причем при осуществлении переплава следующей локальной зоны отступают на заданный шаг относительно предыдущего переплава до получения необходимого количества переплавленных локальных зон, обеспечивающих требуемую жесткость листа, отличающийся тем, что в зону локального плавления лазерным лучом одновременно подают алюминий, при этом количество алюминия и уровень тепловложения при плавлении регулируют из условия изменения химического и фазового состава титанового сплава в зоне переплава с получением алюминидов титана.

Алюминий в зону переплава подают в виде порошка. Алюминий в зону переплава подают в виде проволоки.

Переплав локальных зон осуществляют вдоль и/или поперек листа по прямой или криволинейной траектории.

После локального переплава проводят снятие напряжений титанового листа.

Технический результат по варианту 2 достигается тем, что в способе упрочнения листа из титанового сплава, включающим плавление лазерным лучом локальных зон на полную толщину листа и охлаждение, причем при осуществлении переплава следующей локальной зоны отступают на заданный шаг относительно предыдущего переплава до получения необходимого количества переплавленных локальных зон, обеспечивающих требуемую жесткость листа, отличающийся тем, что предварительно под лист из титанового сплава без зазора устанавливают лист или полосу из алюминиевого сплава, который частично переплавляют одновременно с плавлением локальных зон листа из титанового сплава, при этом уровень тепловложения при плавлении регулируют из условия изменения химического и фазового состава титанового сплава в зоне переплава с получением алюминидов титана, а после охлаждения упомянутый лист или полосы из алюминиевого сплава отделяют путем механической обработки.

Переплав зон обработки осуществляют вдоль и/или поперек листа по прямой или криволинейной траектории.

После локального переплава проводят снятие напряжений титанового листа.

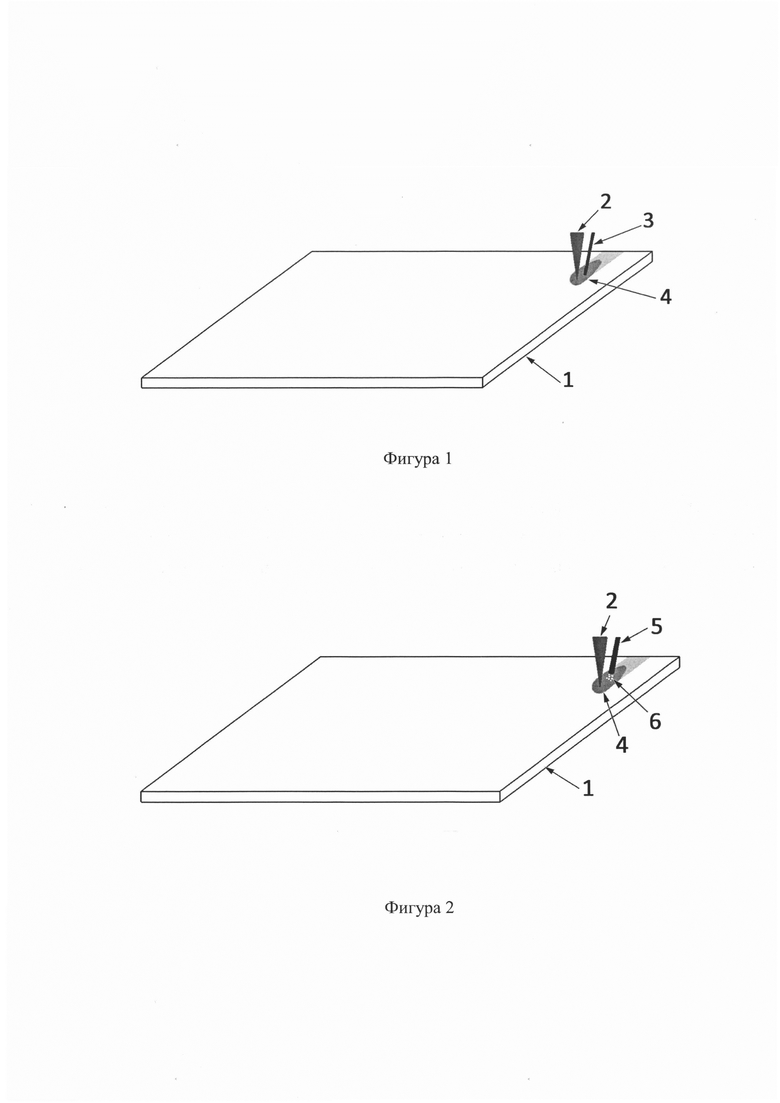

На фигуре 1 представлена принципиальная схема осуществления переплава титанового листа с подачей алюминия в виде проволоки.

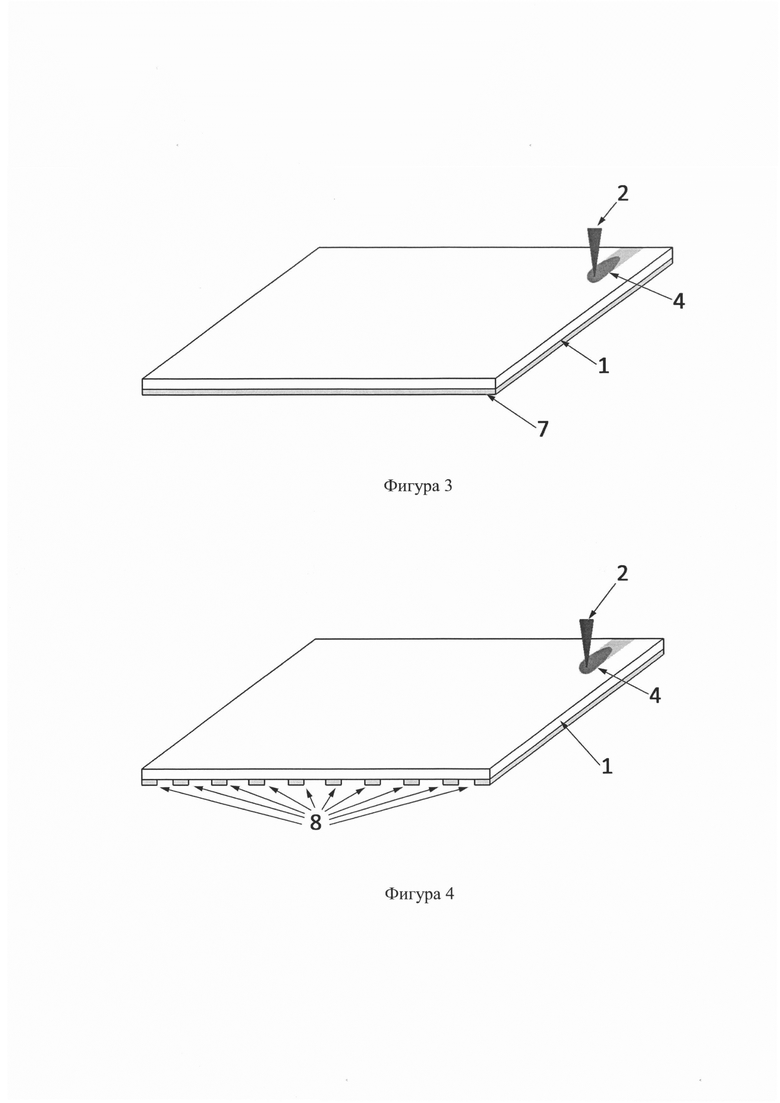

На фигуре 2 представлена принципиальная схема осуществления переплава титанового листа с подачей алюминия в виде порошка.

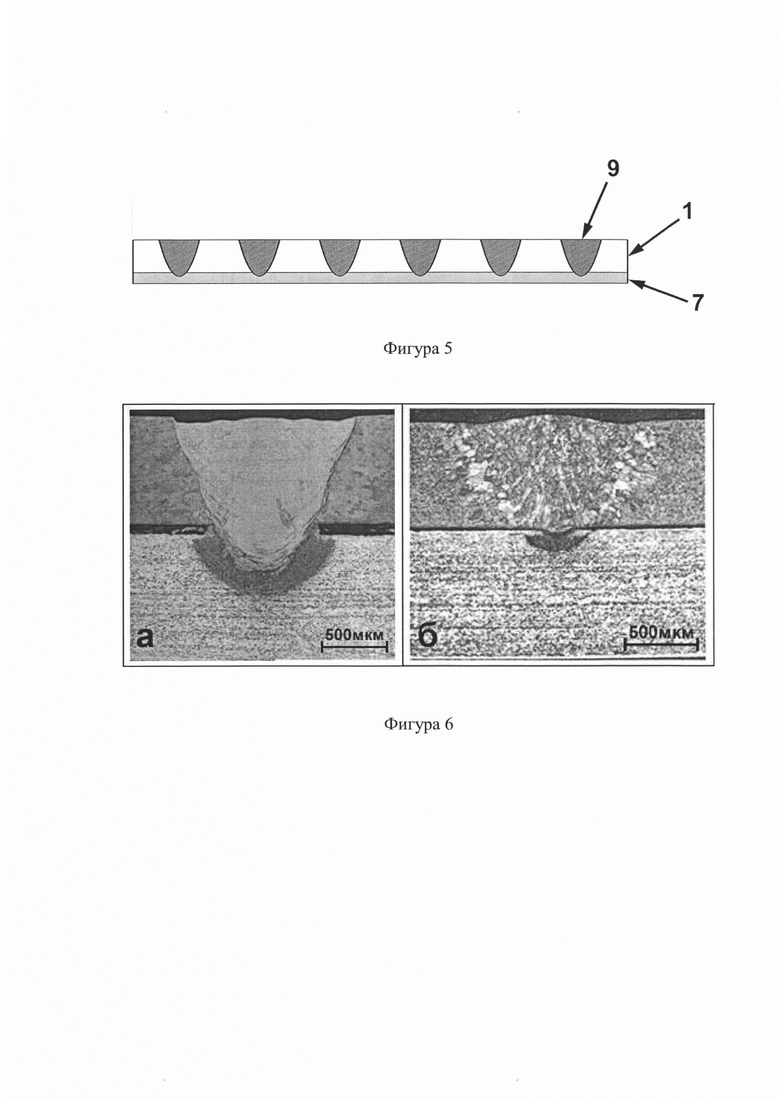

На фигуре 3 представлена принципиальная схема осуществления переплава титанового листа на полную толщину, а алюминиевого листа частично.

На фигуре 4 представлена принципиальная схема осуществления переплава титанового листа на полную толщину, а алюминиевой полосы частично.

На фигуре 5 схематично представлены обработанные локальные зоны после переплава листа из титанового сплава с алюминиевым листом, установленным снизу.

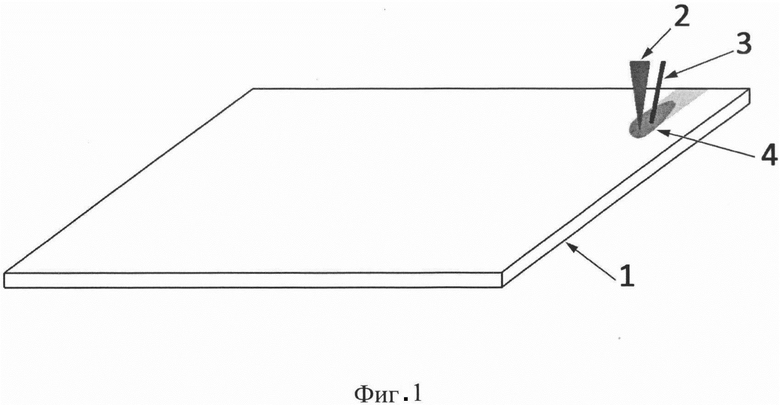

На фигуре 6 представлены фотографии микроструктуры после переплава, а - оптимальный уровень тепловложения, б - недостаточный уровень тепловложения.

Позиции на фигурах: 1 - обрабатываемый лист из титанового сплава, 2 - лазерный луч, 3 - проволока из алюминиевого сплава, 4 -ванна расплава, 5 - система подачи алюминиевого порошка, 6 - алюминиевый порошок, 7 - лист из алюминиевого сплава, 8 - полоса из алюминиевого сплава, 9 - переплавленный участок.

Устройство для осуществления способа состоит из роботизированного комплекса лазерной обработки, лазерной головы, системы подачи защитного газа (на фигуре не показано), системы подачи алюминиевой проволоки, системы подачи алюминиевого порошка, сварочного стола, прижимных устройств, обрабатываемого листа из титанового сплава 1.

Сущность способа заключается в следующем.

Механической и химической обработкой подготавливают лист из титанового сплава 1 необходимых размеров в диапазоне (Д×Ш×Т) 150×100×0.5 мм до 3000×1500×15 мм из технически чистого титана марок ВТ1-1, ВТ1-0, ВТ1-00, или из низколегированных титановых сплавов ОТ4-0, ОТ4-1, ОТ4-У, СТ4-0, СТ4-1. По варианту 1 лист из титанового сплава 1 фиксируют на сварочном столе или на полете портальной установки (на фигуре не показано). Лазерным лучом 2 локальный участок листа из титанового сплава 1 переплавляют по прямой или криволинейной траектории вдоль и/или поперек на полную или не полную толщину, при этом одновременно с переплавом осуществляется подача алюминия в виде порошка или проволоки в зону расплава, таким образом, чтобы алюминий переходил в жидкое состояние, взаимодействуя с расплавленным титаном. По варианту 2 сущность способа заключается в том, что лист из титанового сплава 1 фиксируют на сварочном столе или на полете портальной установки, переплавляют по прямой или криволинейной траектории вдоль и/или поперек на полную толщину, при этом под титановый лист устанавливается лист из алюминиевого сплава или полосы из алюминиевого сплава на участках, соответствующих областям локальных зон обработки лазерным лучом и переплавляют лист или полосу из алюминиевого сплава частично. При этом уровень удельного тепловложения подбирается таким образом, чтобы образовавшаяся общая ванна расплава не начинала кипеть с образованием разбрызгивания и выплесков жидкого металла. После осуществления необходимого количества переплавов лист или полосы из алюминиевого сплава отделяются путем механической обработки.

Режимы переплава зависят от толщины листа, требуемой глубины переплава, степени изменения химического состава и микроструктуры металла титанового листа в результате обработки. Основными параметрами режима переплава лазерным лучом являются линейная скорость переплава, мощность лазерного излучения, скорость подачи проволоки и объем подачи порошка. Стратегия обработки и режимы локального переплава задаются программой роботизированного комплекса.

При осуществлении процесса локального переплава используется плавное нарастание и убывание мощности лазерного луча 2, с целью обеспечения стабильности процесса переплава, т.е. недопущения разбрызгивания, спокойного поведения расплавленного металла и улучшения косметических характеристик переплавляемого листа.

После первого прохода локального переплава лазерный луч перемещается на заданный шаг относительно первого переплава и осуществляется второй проход переплава на соответствующих первому проходу режимах.

Между проходами локального переплава может выдерживаться время для естественного охлаждения заготовки или применяться принудительное охлаждение потоком воды, воздуха, инертного газа или смеси газов.

Операции продолжаются до конца осуществления необходимого количества проходов локального переплава, которые будут зависеть от геометрических размеров обрабатываемого листа и шага проходов переплава. Используют материалы, технически чистый титан марок ВТ1-1, ВТ1-0, ВТ1-00, низколегированные титановые сплавы ОТ4-0, ОТ4-1, ОТ4-У, СТ4-0, СТ4-1.

Рекомендуемый уровень удельного тепловложения, при котором не будет происходить разбрызгивания расплавленного металла, но будет расплавляться алюминиевый лист, находится в диапазоне 20-25 кДж/м. В зависимости от линейной скорости обработки и удельного тепловложения, будет зависеть количество алюминия, расплавленного в локальном участке титанового листа, скорость и объем диффузионных процессов, таких как образование твердых растворов внедрения алюминия в титане и химических соединений титана и алюминия. На фигуре 6 представлены фотографии микроструктуры после переплава листа из титанового сплава (сверху) с листом из алюминиевого сплава (снизу), а - оптимальный уровень тепловложения, б - недостаточный уровень тепловложения. В случае использования недостаточного уровня тепловложения лазерным лучом расплавляется в основном только лист из титанового сплава (Фигура 6 б), в результате чего недостаточно времени на прохождение диффузионных процессов и образование химических соединений алюминия с титаном и твердых растворов внедрения алюминия в титане. Тогда как в случае использования достаточного уровня тепловложения (Фигура 6 а) образуется большая ванна расплава металла титанового листа, химический и фазовый состав изменяется, что видно при сравнении Фигуры 6 а и Фигуры 6 б. Что в результате приводит к увеличению твердости и прочности переплавленного локального участка, а соответственно к увеличению жесткости обрабатываемого титанового листа. Измерения микротвердости показали, что значения локального участка титана переплавленного, с использованием достаточного уровня тепловложения, находятся в диапазоне HV 360-380, а с использованием недостаточного уровня тепловложения HV 200-220, что соответствует микротвердости необработанного титана.

При обработке некоторых марок титановых сплавов за счет высоких скоростей локального переплава и соответственно высоких скоростей охлаждения возможно появление трещин, во избежание которых необходимо снизить скорости обработки или применить предварительный, сопутствующий и последующий подогрев.

Режимы локального переплава зависят от марки титанового сплава толщины титанового листа 1, требуемой глубины переплава, требуемого количества алюминия попавшего в переплавленную зону титана находятся в диапазоне: скорость перемещения лазерного луча 15-250 мм/сек, мощность лазерного излучения 1-20 кВт, скорость подачи присадочной проволоки 1-5 м/мин, объем подачи присадочного порошка 3-60 гр/мин, также для заготовок толщиной свыше 8 мм может применяться заглубление фокуса в диапазоне 1-4 мм.

Таким образом, за счет локального изменения химического и фазового состава посредством легирования локального участка листа из титанового сплава алюминием, переплавленного лазерным лучом с одновременной подачей алюминия, достигается эффект увеличения жесткости титанового листа.

Обоснование технического результата заключается в следующем. Эффект повышения жесткости титанового листа достигается за счет того, что при переплаве лазерным лучом расплавленный титан взаимодействует с алюминием, подаваемым в зону расплава в виде порошка или в виде проволоки, либо попадает из листа находящегося под листом титана, при проплаве титанового листа на всю толщину. В результате химического взаимодействия расплавленных титана и алюминия образуются химические соединения Ti3Al, TiAl являющимися интерметаллидами и твердые растворы внедрения алюминия в титане, являющиеся α-стабилизаторами и вызывающие твердо-растворное упрочнение, которое увеличивает твердость и прочность переплавленной части титанового листа. Известно около 30 титановых сплавов, которые имеют в химическом составе алюминий в качестве легирующего элемента, содержанием от 0.2% (ОТ4-0) до 7.5% (ВТ20). Алюминий является а-стабилизатором, повышающем температуру полиморфного превращения. Почти все промышленные титановые сплавы легированы алюминием, поэтому система Ti-Al имеет большое значение. В системе Ti-Al в богатой титаном области образуются два интерметаллида - Ti3Al (α2-фаза) и TiAl (γ-фаза). Фаза α2 (Ti3Al) имеет ГПУ кристаллическую структуру, близкую к решетке α-фазы, однако отличается от последней упорядоченным расположением атомов титана и алюминия. Фаза γ (TiAl) обладает упорядоченной тетрагональной искаженной гранецентрированной структурой, в которой слои, упакованные атомами титана, чередуются со слоями, занятыми атомами алюминия. Известно, что α-стабилизаторы вызывают твердо-растворное упрочнение, 1% по массе алюминия повышает временное сопротивление разрыву на 60 МПа, соответственно 7% на 420 МПа и предел текучести. Однако содержание алюминия не должно быть чрезмерно большим из-за снижения пластичности, обусловленного образованием α2-фазы, уменьшением технологической пластичности и усиления склонности к солевой коррозии и коррозионному растрескиванию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения листа из сплава на основе железа | 2019 |

|

RU2740548C1 |

| Способ лазерной термической обработки металлического листа | 2016 |

|

RU2653738C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| Способ лазерного упрочнения полой металлической заготовки | 2016 |

|

RU2640516C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА ГУБЧАТОГО ТИТАНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084549C1 |

| Способ получения жаростойкого покрытия на поверхностях титановой пластины | 2023 |

|

RU2807245C1 |

| Способ получения модифицирующей лигатуры Al - Ti | 2016 |

|

RU2637545C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807243C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| КАТОД ЭЛЕКТРОДУГОВОГО ИСПАРИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2221079C2 |

Изобретение относится к локальному упрочнению листовых заготовок из титанового сплава с использованием лазерного луча. По одному варианту переплавляют лазерным лучом 2 локальный участок листа 1 из титанового сплава по прямой или криволинейной траектории вдоль и/или поперек на полную или не полную толщину. Одновременно с переплавом осуществляют подачу алюминия в виде порошка или проволоки в зону расплава с возможностью его перехода в жидкое состояние и взаимодействия с расплавленным титаном. По второму варианту лист переплавляют на полную толщину, при этом под титановый лист устанавливают лист или полосы из алюминиевого сплава на участках, соответствующих областям локальных зон обработки, и переплавляют лазерным лучом упомянутый лист или полосу частично. После осуществления необходимого количества переплавов лист или полосы из алюминиевого сплава отделяют путем механической обработки. Количество алюминия и уровень тепловложения в обоих вариантах регулируют из условия получения алюминидов титана. Способ обеспечивает повышение жесткости листовых заготовок из низколегированного титанового сплава. 2 н. и 6 з.п. ф-лы, 6 ил.

1. Способ упрочнения листа из титанового сплава, включающий плавление лазерным лучом локальных зон на полную или не полную толщину листа и охлаждение, причем при осуществлении переплава следующей локальной зоны отступают на заданный шаг относительно предыдущего переплава до получения необходимого количества переплавленных локальных зон, обеспечивающих требуемую жесткость листа, отличающийся тем, что в зону локального плавления лазерным лучом одновременно подают алюминий, при этом количество алюминия и уровень тепловложения при плавлении регулируют из условия изменения химического и фазового состава титанового сплава в зоне переплава с получением алюминидов титана.

2. Способ по п. 1, отличающийся тем, что алюминий в зону переплава подают в виде порошка.

3. Способ по п. 1, отличающийся тем, что алюминий в зону переплава подают в виде проволоки.

4. Способ по п. 1, отличающийся тем, что переплав локальных зон осуществляют вдоль и/или поперек листа по прямой или криволинейной траектории.

5. Способ по п. 1, отличающийся тем, что после локального переплава проводят снятие напряжений титанового листа.

6. Способ упрочнения листа из титанового сплава, включающий плавление лазерным лучом локальных зон на полную толщину листа и охлаждение, причем при осуществлении переплава следующей локальной зоны отступают на заданный шаг относительно предыдущего переплава до получения необходимого количества переплавленных локальных зон, обеспечивающих требуемую жесткость листа, отличающийся тем, что предварительно под лист из титанового сплава без зазора устанавливают лист или полосу из алюминиевого сплава, который частично переплавляют одновременно с плавлением локальных зон листа из титанового сплава, при этом уровень тепловложения при плавлении регулируют из условия изменения химического и фазового состава титанового сплава в зоне переплава с получением алюминидов титана, а после охлаждения упомянутый лист или полосы из алюминиевого сплава отделяют путем механической обработки.

7. Способ по п. 6, отличающийся тем, что переплав зон обработки осуществляют вдоль и/или поперек листа по прямой или криволинейной траектории.

8. Способ по п. 6, отличающийся тем, что после локального переплава проводят снятие напряжений.

| СПОСОБ ЭКСПЛУАТАЦИИ АГЛОМЕРАЦИОННОЙ УСТАНОВКИ | 1998 |

|

RU2183682C2 |

| Способ лазерной термической обработки металлического листа | 2016 |

|

RU2653738C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАНОВЫЙ СПЛАВ-АЛЮМИНИД ТИТАНА | 2010 |

|

RU2477203C2 |

| JP 2002275527 A, 25.09.2002 | |||

| WO 2006005527 А1, 19.01.2006. | |||

Авторы

Даты

2019-10-02—Публикация

2018-12-07—Подача