Изобретение относится к области машиностроения, в частности к области термической обработки заготовки лазерным лучом на большую глубину. Известен способ получения ребра жесткости (патент №2247619, МПК B21D 22/24(2000.01), опубл. 10.03.2005) при штамповке деталей с ребрами жесткости. Изобретение относится к листовой штамповке и может быть использовано в машиностроении для получения точных деталей, имеющих ребра жесткости. Способ штамповки деталей с ребрами жесткости из листовой заготовки включает вырубку заготовки и рельефную формовку ребер жесткости. При этом сначала формуют ребра жесткости в направлении, противоположном требуемому, а затем переформовывают полученные ребра в обратном направлении в соответствии с конструкцией получаемого изделия. Достигается повышение жесткости, геометрической точности, исключение потери устойчивости в виде "хлопунов" детали.

Однако известный способ может быть использован только для повышения жесткости тонкостенных заготовок (толщина стенки до 2 мм), а также после использования данного способа изменяется геометрия заготовки, появляются остаточные напряжения и применяется энергозатратное и изнашиваемое оборудование.

Известен способ упрочнения разделительного штампа (патент №2566224, опубл. 20.10.2015, МПК C21D 9/22 (2006.01), C21D 1/09 (2006.01), B23K 26/00 (2014.01), C21D 6/04 (2006.01)), включающий упрочнение разделительного штампа лазерной закалкой боковых рабочих поверхностей путем оплавления припусков за один проход при перемещении луча лазера по стыку припусков и последующий лазерный отпуск. Техническим результатом изобретения является оптимизация структурного состояния закаленной лазером высоколегированной инструментальной стали (мартенсит отпуска + карбиды) и улучшение ее эксплуатационных характеристик.

Однако известный способ позволяет обрабатывать штамп на ограниченную глубину упрочненного слоя, определяемую пороговой величиной подводимой энергии.

Известен способ увеличения жесткости стального листа толщиной 0.5-4 мм (патент JP 2002275527 A, C21D 1/09, 25.09.2002), имеющего удлинение при разрыве >=30%, включающий нагрев стального листа или пластины излучением лазерного луча, перекристаллизацию областей металла шириной от 0.5 до 2 мм, наиболее близкий к заявляемому изобретению и принятый за прототип. Техническим результатом изобретения является увеличение жесткости металлического листа толщиной 0.5-4 мм с сохранением его пластичности.

Однако известный способ позволяет обрабатывать металлический лист толщиной 0.5-4 мм на полную или неполную толщину, что связано с применением луча СО2 лазера небольшой мощности, также ввиду конструктивных особенностей лазерную головку СО2 лазера невозможно перемещать над обрабатываемой заготовкой, то есть металлические листы толщиной 0.5-4 мм приходится перемещать под лазерной головкой, что ограничивает возможность выбора траектории обработки и связано с высоким уровнем энергозатрат. Данный метод основан на нагреве обрабатываемой заготовки до температур перекристаллизации (фазовых превращений 850-900 С°) в сталях, а не на переплаве (1350-1500 С°) локальных зон заготовки на полную глубину. Изобретением по патенту JP 2002275527 A, C21D 1/09, 25.09.2002 невозможно обрабатывать массивные металлические листы размерами до 3000×1500×12 мм, масса которых может достигать 500 кг, так как их трудоемко или невозможно перемещать под лазерной головкой с требуемой высокой точностью.

Техническая проблема, на решение которой направлено предлагаемое изобретение, заключается в увеличении жесткости металлического листа.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в увеличении жесткости исходной листовой заготовки за счет получения упрочненных локальных зон металлического листа с измененной микроструктурой на всю глубину заготовки посредством локального полного переплава металлического листа лазерным лучом.

Технический результат достигается тем, что в способе термической обработки стального листа, включающем нагрев поверхности листа лучом лазера с созданием локальных упрочненных зон с заданным шагом, их переплав на полную или неполную толщину листа и охлаждение, причем при нагреве отступают на заданный шаг относительно первого переплава и осуществляют следующий переплав до получения необходимого количества переплавленных локальных зон, обеспечивающих требуемую жесткость листа, отличающемся тем что, обработке подвергают лист толщиной от 2 до 12 мм, а переплав локальных зон осуществляют лазерным лучом мощностью 1-15 кВт при его перемещении относительно листа со скоростью 15-40 мм/с и плавным нарастанием мощности лазерного луча в начале зоны переплава до 10 кВт за 200 миллисекунд и плавным убыванием мощности лазерного луча с 10 кВт за 400 миллисекунд в конце зоны локального переплава.

Переплав локальных зон осуществляют вдоль и/или поперек листа по прямой или криволинейной траектории.

После локального переплава проводят снятие напряжений стального листа.

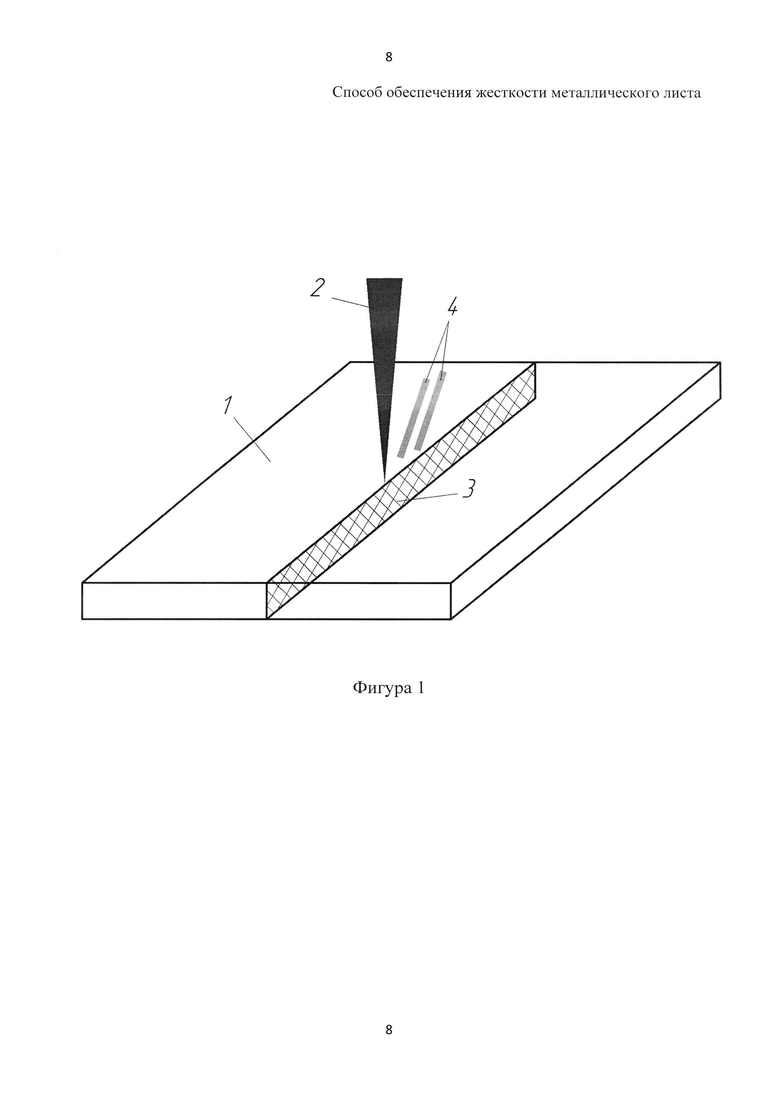

На фигуре 1 представлена принципиальная схема осуществления переплава.

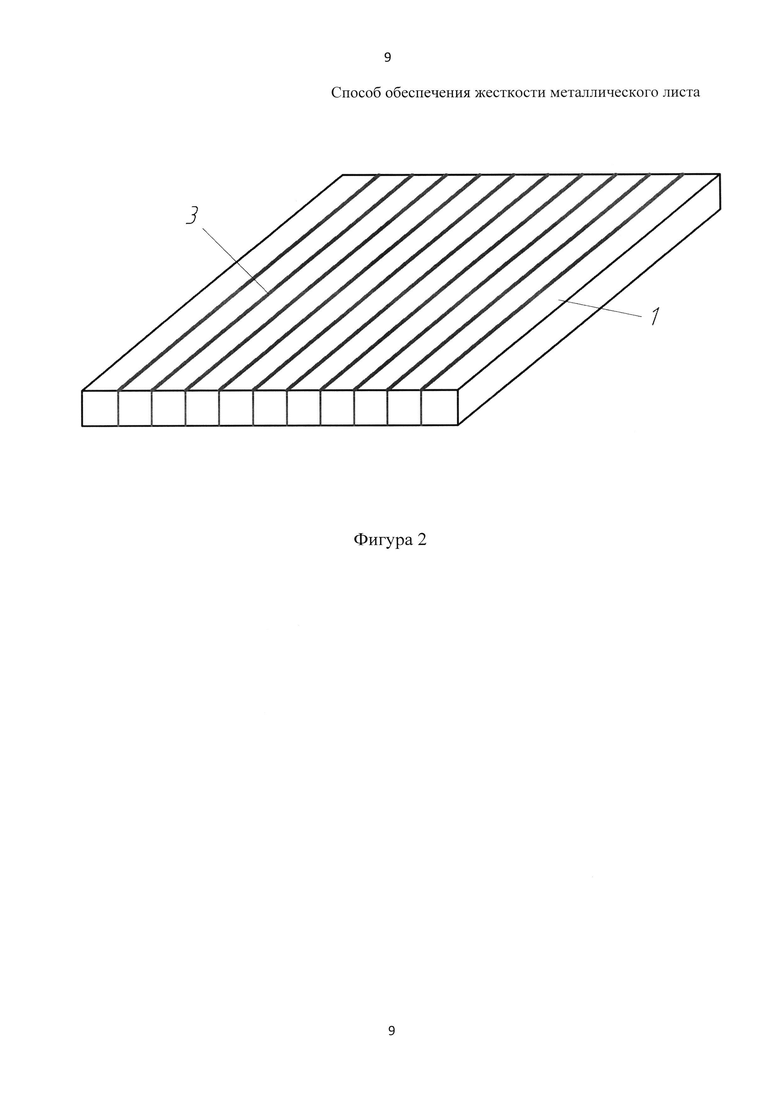

На фигуре 2 представлен металлический лист с зонами локального переплава.

Позиции на фигурах: 1 - обрабатываемый металлический лист, 2 - сфокусированный лазерный луч, 3 - зона локального переплава, 4 - трубки для подачи защитного газа.

Устройство для осуществления способа состоит из роботизированного комплекса лазерной сварки, сварочной головы, системы подачи защитного газа, сварочного стола, прижимных устройств, обрабатываемого металлического листа 1.

Сущность способа заключается в следующем.

Механической и химической обработкой подготавливают металлический лист 1 необходимых размеров в диапазоне (Д×Ш×Т) 300×100×2 мм до 3000×1500×12 мм из перлитных, бейнитных или мартенситных закаливающихся сталей марок 30ХГСА, 35ХГСА и прочие. Металлический лист 1 фиксируют на сварочном столе или на полете портальной установки (на фигуре не показано). Лазерным лучом 2 локальный участок 3 металлического листа 1 переплавляется по прямой или криволинейной траектории вдоль и/или поперек металлического листа. Режимы переплава зависят от толщины листа, требуемой микроструктуры в результате обработки. Основными параметрами режима локального переплава являются линейная скорость переплава и мощность лазерного излучения. Стратегия обработки и режимы локального переплава задаются программой роботизированного комплекса.

При осуществлении процесса локального переплава используется плавное нарастание и убывание мощности лазерного луча 2, с целью обеспечения стабильности процесса переплава, т.е. спокойного поведения расплавленного металла и улучшения косметических характеристик переплавляемой заготовки.

После первого прохода локального переплава лазерный луч перемещается на определенное расстояние относительно первого переплава и осуществляется второй проход переплава на соответствующих первому проходу режимах.

Между проходами локального переплава может выдерживаться время для естественного охлаждения заготовки или применяться принудительное охлаждение потоком воды или воздуха.

Режимы локального переплава зависят от: толщины листа, требуемой микроструктуры в результате обработки. Основными параметрами режима локального переплава являются линейная скорость переплава и мощность лазерного излучения. Стратегия обработки и режимы локального переплава задаются программой роботизированного комплекса.

Операции продолжаются до конца осуществления необходимого количества проходов локального переплава, которые будут зависеть от геометрических размеров обрабатываемого листа и шага проходов переплава.

Используют материалы, закаливающиеся при высоких скоростях охлаждения (среднеуглеродистые и высокоуглеродистые стали, низколегированные и легированные стали, титановые сплавы).

При обработке некоторых марок сталей и титановых сплавов за счет высоких скоростей локального переплава и соответственно высоких скоростей охлаждения возможно появление горячих и холодных трещин, во избежание которых необходимо снизить скорости обработки или применить предварительный, сопутствующий и последующий подогрев.

Режимы локального переплава зависят от природы материала, толщины металлического листа 1, требуемой глубины переплава, находятся в диапазоне: скорость перемещения лазерного луча 15-40 мм/сек, мощность лазерного луча 1-15 кВт, также для заготовок толщиной свыше 8 мм может применяться заглубление фокуса в диапазоне 1-4 мм.

Режимы нарастания в начале локального переплава и убывания в конце мощности лазерного луча 2 влияют на качество поверхности обрабатываемого металлического листа 1 и минимизацию механической обработки после операций лазерным лучом 2, так как положительно влияют на поведение металла в расплавленном состоянии, т.е. не происходит ударного взаимодействия лазерного излучения большой мощности с металлическим листом. Оптимальный режим нарастания мощности лазерного луча с 2 до 10 кВт за 200 миллисекунд, убывания с 10 кВт за 400 миллисекунд.

Таким образом, за счет локального изменения микроструктурного состава (перлит + феррит в мартенсит (участок полного переплава) + бейнит (зона термического влияния)) обрабатываемого металлического листа в месте переплава лазерным лучом, в результате обеспечения высоких скоростей лазерного локального переплава и, следовательно, высоких скоростей охлаждения достигается эффект увеличения жесткости металлического листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерного упрочнения полой металлической заготовки | 2016 |

|

RU2640516C1 |

| Способ упрочнения листа из сплава на основе железа | 2019 |

|

RU2740548C1 |

| Способ обработки листа из титанового сплава | 2018 |

|

RU2701974C1 |

| Способ лазерного термоупрочнения | 2019 |

|

RU2700903C1 |

| Способ получения отбеленного слоя на поверхности рабочих органов из высокопрочного чугуна | 2019 |

|

RU2700898C1 |

| Способ термообработки высокопрочного чугуна оптическим квантовым генератором | 2019 |

|

RU2700899C1 |

| Способ повышения износостойкости рабочих органов из высокопрочного чугуна CO - лазером | 2019 |

|

RU2711389C1 |

| Способ термообработки режущего инструмента из высокопрочного чугуна для разработки грунтов | 2019 |

|

RU2700900C1 |

| Способ изготовления тавровой балки лазерным лучом | 2016 |

|

RU2653396C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

Изобретение относится к области машиностроения, а в частности к обработке металлических листов с целью обеспечения их жесткости. В способе обеспечения жесткости металлического листа посредством локального переплава механической и химической обработкой подготавливают металлический лист необходимых размеров в диапазоне (Д×Ш×Т) 300×100×2 мм до 3000×1500×12 мм из перлитных, бейнитных или мартенситных закаливающихся сталей марок 30ХГСА, 35ХГСА и прочих. Металлический лист фиксируют на сварочном столе или на полете портальной установки. Лазерным лучом локальный участок металлического листа переплавляется на полную или неполную толщину по прямой или криволинейной траектории вдоль или поперек металлического листа. Режимы переплава зависят от требуемой глубины переплавленного слоя (полного или неполного переплава), толщины листа, требуемой микроструктуры в результате обработки. Основными параметрами режима локального переплава являются линейная скорость переплава и мощность лазерного излучения. Стратегия обработки и режимы локального переплава задаются программой роботизированного комплекса. 2 з.п. ф-лы, 2 ил.

1. Способ термической обработки стального листа, включающий нагрев поверхности листа лучом лазера с созданием локальных упрочненных зон с заданным шагом, их переплав на полную или неполную толщину листа и охлаждение, причем при нагреве отступают на заданный шаг относительно первого переплава и осуществляют следующий переплав до получения необходимого количества переплавленных локальных зон, обеспечивающих требуемую жесткость листа, отличающийся тем, что обработке подвергают лист толщиной от 2 до 12 мм, а переплав локальных зон осуществляют лазерным лучом мощностью 1-15 кВт при его перемещении относительно листа со скоростью 15-40 мм/с и плавным нарастанием мощности лазерного луча в начале зоны переплава до 10 кВт за 200 миллисекунд и плавным убыванием мощности лазерного луча с 10 кВт за 400 миллисекунд в конце зоны локального переплава.

2. Способ по п. 1, отличающийся тем, что переплав локальных зон осуществляют вдоль и/или поперек листа по прямой или криволинейной траектории.

3. Способ по п. 1, отличающийся тем, что после локального переплава проводят снятие напряжений стального листа.

| JP 2002275527 A, 25.09.2002 | |||

| US 4724015 A1, 09.02.1988 | |||

| ПРИСПОСОБЛЕНИЕ К РЯДОВЫМ СЕЯЛКАМ ДЛЯ ГНЕЗДОВОГО ВЫСЕВА СЕМЯН И МИНЕРАЛЬНЫХ ТУКОВ | 1929 |

|

SU23676A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ И ЛИСТОВАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ АНИЗОТРОПНАЯ СТАЛЬ | 2013 |

|

RU2514559C1 |

Авторы

Даты

2018-05-14—Публикация

2016-11-22—Подача