Настоящее изобретение касается каркаса кузова автомобиля с задней боковой стенкой в соответствии с ограничительной частью пункта 1 формулы изобретения.

Подобный каркас кузова известен, например, из патента US 6193273 B1, при этом описанная там конструкция состоит, в основном, из отдельных штанг, которые с помощью соответствующих узловых элементов соединяются вместе в узловой точке.

Из заявки DE 10 2006014979 A1 известна другая конструкция кузова автомобиля, содержащая литой продольный лонжерон, выполненный, по меньшей мере, частично в виде открытого профиля, на одном конце которого имеется первый соединительный участок для крепления лонжерона, а на другом конце второй соединительный участок для крепления швеллера каркаса кузова.

Для того чтобы в целом упростить конструкцию каркаса кузова, второй соединительный участок выполнен в виде выступа открытого профиля и вместе с закрывающим элементом образует поперечный несущий участок, направленный поперек продольной протяженности лонжерона. Помимо этого на поперечном несущем участке закреплен как швеллер, так и отходящая от швеллера поперечина.

Целью настоящего изобретения является создание подобной конструкции каркаса кузова, которая будет иметь усовершенствованную или, по меньшей мере, другую форму, и при этом быть проще в изготовлении и обладать более высокой жесткостью.

Эта цель достигается настоящим изобретением посредством конструкции кузова по п.1 формулы изобретения. Предпочтительные варианты реализации изобретения описаны в зависимых пунктах формулы изобретения.

Основная идея настоящего изобретения заключается в формировании задней боковой стенки каркаса кузова из нескольких компонентов, каждый из которых выполнен из легкого сплава литьем под давлением, и благодаря этому с одной стороны, изготовление задней стенки упрощается, а, с другой стороны, использование отдельных литых деталей обеспечивает конструкции высокую жесткость. Боковая стенка при этом собрана, по меньшей мере, из следующих компонентов - опоры, чашки стойки амортизатора и консоли для устройства защиты при опрокидывании. Все эти отдельные элементы выполнены из легкого сплава литьем под давлением и поэтому, с одной стороны, сравнительно недороги и изготавливаются с высокой точностью, а, с другой стороны, имеют малый вес, что имеет большое значение в автомобилестроении в особенности при создании спортивных автомобилей.

В предпочтительном варианте настоящего изобретения, по меньшей мере, один из компонентов боковой стенки выполнен из алюминиевого или магниевого сплава литьем под давлением. Под литьем под давлением из алюминиевого сплава имеется в виду способ литья, когда жидкий или размягченный алюминий под высоким давлением закачивается в разогретую стальную форму. При этом вытесняется воздух, содержащийся в форме, а деталь во время отверждения удерживается под давлением. На воздухе чистый алюминий быстро покрывается тонким слоем окисла, который придает ему темно серебристый матовый оттенок и предохраняет алюминий от дальнейшей коррозии. Поскольку чистый алюминий по причине недостаточной прочности непригоден для многих применений, в него добавляют легирующие элементы, например железо, медь или кремний, и благодаря этому получают сплав с улучшенными литейными и прочностными свойствами. Вместо компонентов из алюминиевого литья можно использовать также литые детали из магниевого сплава, которые при отливке обеспечивают более высокое качество. По сравнению с алюминием магний легче примерно на одну треть и подобно алюминию покрывается на воздухе окисным слоем, который, в отличие от алюминия, не обладает защитными свойствами. Важным достоинством как алюминия, так и магния является их коррозионная стойкость, а также сравнительно легкий вес, что при создании кузова обеспечивает экономию топлива и является немаловажным преимуществом.

В другом предпочтительном варианте настоящего изобретения на несущей балке боковой стенки предусмотрены усилительные контуры и, в частности, т.н. ребра жесткости. Они формируют предпочтительно единую составную часть несущей балки и установлены точно на тех местах, на которые может действовать повышенная нагрузка. Положение, ориентация и прочность отдельных усилительных контуров, может быть заранее рассчитана, например с помощью т.н. программы финитных элементов, при этом сами усилительные контуры задаются соответствующей литейной формой и могут изготавливаться в одном производственном цикле вместе с отливкой несущей балки. Благодаря тому что положение, ориентация и прочность отдельных усилительных контуров заранее рассчитываются, гарантируется, что они будут расположены в точках, где их присутствие необходимо для противодействия повышенным нагрузкам, а при этом в других местах они будут отсутствовать, что позволит снизить вес конструкции. Усилительные контуры, разумеется, могут иметь самую различную форму, причем ранее упомянутые ребра жесткости являются всего лишь одной из возможных форм этих контуров.

В другом предпочтительном варианте реализации настоящего изобретения несущие балки, чашки стойки амортизатора и консоли жестко соединены между собой посредством сварки и/или заклепок. Для сварки применяется, прежде всего, сварка плавящимся электродом в атмосфере инертного газа (MIG), при которой инертный газ оттесняет воздух от места сварки. Сварка плавящимся электродом в атмосфере инертного газа является одним из самых новых видов дуговой сварки. В основном в качестве инертного газа применяется аргон, но может применяться также гелий, но в любом случае это должен быть химически неактивный газ. В качестве альтернативы, или дополнительно, отдельные элементы боковой стенки могут неразъемным образом соединяться посредством пробойной клепки, при которой используется заклепка (вспомогательная стыковочная деталь), которая одновременно выполняет роль пуансона, поэтому при использовании сплошных или потайных заклепок от предварительного сверления отверстий можно отказаться. При использовании пробойной клепки необходимо позаботиться об антикоррозийной защите, потому что при использовании для клепки материалов, отличных от материала детали, может возникать так называемая контактная коррозия, которая в долгосрочной перспективе может привести к ослаблению крепления и к выходу соединения из строя.

Другие важные особенности и достоинства изобретения раскрываются в зависимых пунктах формулы изобретения с помощью чертежей и соответствующего описания чертежей.

Разумеется, перечисленные выше признаки устройства и те, которые будут описаны в дальнейшем, могут применяться не только в заданной, но и в других комбинациях, а также по отдельности, не выходя за рамки настоящего изобретения. Предпочтительные примеры реализации настоящего изобретения представлены на сопроводительных чертежах и сопровождаются подробными пояснениями, при этом одни и те же ссылочные позиции относятся к подобным или близким по функции элементам.

На чертежах схематически представлены:

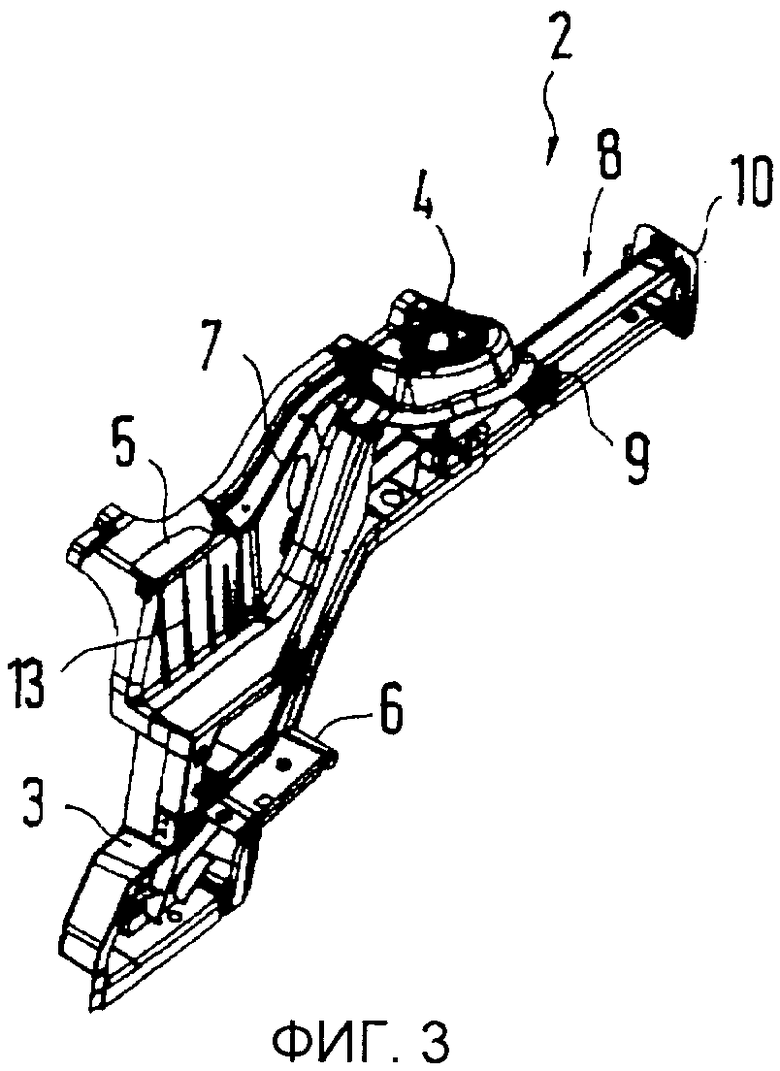

фиг.1 - каркас кузова автомобиля в соответствии с настоящим изобретением,

фиг.2 - разнесенное изображение боковой стенки кузова автомобиля в соответствии с настоящим изобретением,

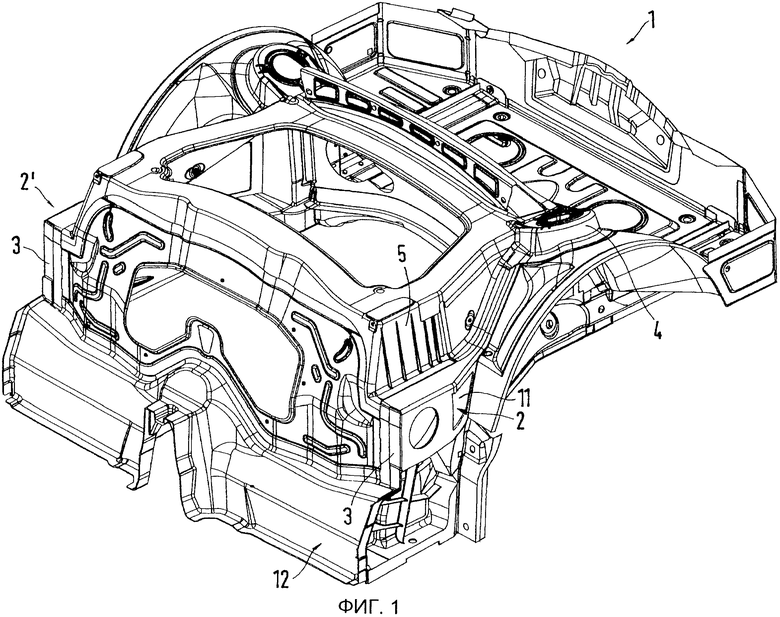

фиг.3 - боковая стенка, собранная из элементов, представленных на фиг.2.

Изображенный на фиг. 1 каркас 1 задней части автомобиля в соответствии с настоящим изобретением имеет две боковые стенки 2 и 2', которые в соответствии с изобретением состоят, по меньшей мере, из трех элементов. Указанными элементами боковых стенок 2, 2' являются несущая балка 3, чашка 4 стойки амортизатора и консоль 5 для устройства защиты при опрокидывании, которое на чертеже не показано (см. фиг. 2). По меньшей мере, два из этих элементов 3, 4, 5 соединены между собой посредством сварки и/или пробойных заклепок.

Кроме того, в соответствии с изобретением указанные, по меньшей мере, три элемента 3, 4, 5 изготовлены литьем под давлением из легкого сплава на основе алюминия или магния. Элементы, полученные литьем под давлением, имеют важные достоинства. Во-первых, они имеют высокую прочность, во-вторых, обладают малым весом, что имеет большое значение особенно при изготовлении кузовов для спортивных автомобилей. Кроме того, изготовленные из алюминия литьем под давлением несущая балка 3, чашка 4 стойки амортизатора или консоль 5 обладают высокой антикоррозийной стойкостью, поскольку чистый алюминий на воздухе быстро покрывается оксидным слоем, который защищает металл от дальнейшей коррозии. На боковой стенке 2 могут быть закреплены другие навесные элементы, например защитная пластина 6 боковой стенки, защитная пластина 7 рамы и внутренняя опорная балка 8 (см. также фиг. 2). Кроме того, на боковой стенке 2 может быть установлено еще одно установочное место 9 для стойки, а также демпфер 10 удара на конце внутренней несущей балки 8.

В боковой стенке 2, 2', разумеется, может быть предусмотрено сквозное отверстие 11, которое будет служить, например, для всасывания воздуха, для охлаждения или для установки фильтра. Кроме того, на несущей балке 3 можно закреплять нарамник (не показан) или продольный рычаг (так же не показан). Со стороны пола боковая стенка 2, 2' соединена, в частности посредством сварки, с поперечной балкой 12, которая так же выполнена из легкого сплава литьем под давлением. Чтобы лучше выдерживать возникающие нагрузки, в отдельных элементах боковой стенки 2, 2', в частности в несущей балке 3 или в консоли 5, могут быть предусмотрены усилительные контуры 13, например в виде ребер жесткости. Эти усилительные контуры 13 могут изготавливаться в одном рабочем цикле вместе с элементами 3, 4 или 5 при литье под давлением, при этом положение, ориентация и/или прочность усилительного контура 13 определяется заранее расчетом с помощью специальной программы.

Боковая стенка, собранная из отдельных элементов 3, 4, 5, изготовленных в соответствии с настоящим изобретением литьем под давлением, является конструктивным элементом, оптимизированным, с одной стороны, по весу, а, с другой стороны, по жесткости, что найдет широкое применение при создании оптимизированных по мощности и весу спортивных автомобилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО СБОРКИ | 2006 |

|

RU2308394C1 |

| Аппарель | 2023 |

|

RU2814702C1 |

| РАМНАЯ КОНСТРУКЦИЯ ДЛЯ АВТОМОБИЛЯ | 2009 |

|

RU2481991C2 |

| Способ хранения и транспортировки аппарели | 2024 |

|

RU2828370C1 |

| СТАКАН АМОРТИЗАТОРА В СБОРЕ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И ЛИТОЙ СТАКАН АМОРТИЗАТОРА | 2016 |

|

RU2702209C2 |

| АВТОМОБИЛЬ С ПОДУШКОЙ БЕЗОПАСНОСТИ ЛОБОВОГО СТЕКЛА | 2010 |

|

RU2527881C2 |

| УСТРОЙСТВО ДЛЯ ПРИДАНИЯ ЖЕСТКОСТИ | 2009 |

|

RU2401761C1 |

| БАМПЕР АВТОМОБИЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УСИЛИТЕЛЬНОЙ БАЛКИ | 2004 |

|

RU2270768C1 |

| КУЗОВ АВТОМОБИЛЯ | 2008 |

|

RU2467906C2 |

| КУЗОВ ГРУЗОПАССАЖИРСКОГО АВТОМОБИЛЯ | 1999 |

|

RU2170188C2 |

Изобретение относится к области машиностроения, а именно к каркасу кузова с задней боковой стенкой. Каркас задней части автомобиля имеет две боковые стенки, которые состоят, по меньшей мере, из трех элементов. Элементами боковых стенок, выполненными методом литья под давлением из сплава легкого металла, являются: несущая балка, чашка стойки амортизатора и консоль для устройства защиты при опрокидывании. Достигается снижение веса и увеличение жесткости кузова автомобиля. 7 з.п. ф-лы, 3 ил.

1. Каркас (1) кузова автомобиля с задней боковой стенкой (2), отличающийся тем, что боковая стенка (2) содержит, по меньшей мере, следующие элементы, выполненные методом литья под давлением из сплава легкого металла: несущую балку (3), чашку (4) стойки амортизатора и консоль (5) для устройства защиты при опрокидывании.

2. Каркас по п.1, отличающийся тем, что, по меньшей мере, один из элементов (3, 4, 5) боковой стенки (2) выполнен из алюминиевого или магниевого сплава литьем под давлением.

3. Каркас по п.1, отличающийся тем, что несущая балка (3), чашка (4) стойки амортизатора и консоль (5) соединены между собой посредством сварки и/или пробойных заклепок.

4. Каркас по п.1, отличающийся тем, что на боковой стенке (2) предусмотрено место для размещения продольного рычага, раскоса, нарамника и/или катушки ремня безопасности.

5. Каркас по п.1 или 4, отличающийся тем, что на боковой стенке (2) установлены другие навесные детали, в частности защитная пластина (6) боковой стенки, защитная пластина (7) и внутренняя опорная балка (8).

6. Каркас по п.1, отличающийся тем, что в боковой стенке (2) выполнено, по меньшей мере, одно сквозное отверстие (11) для всасывания воздуха, для охлаждения или для установки фильтра.

7. Каркас по п.1, отличающийся тем, что на боковой стенке (2) предусмотрено место для размещения поперечной балки задней оси.

8. Каркас по п.1, отличающийся тем, что, по меньшей мере, на несущей балке (3) предусмотрены усилительные контуры (13), в частности ребра жесткости.

| DE 102006014979 A1, 04.10.2007 | |||

| DE 4138371 A1, 25.06.1992 | |||

| US 6193273 B1, 27.02.2001 | |||

| Задняя часть кузова легкового автомобиля | 1990 |

|

SU1745598A1 |

Авторы

Даты

2011-01-10—Публикация

2009-08-12—Подача