Изобретение относится к технологическим схемам получения этилена и пропилена из сырья различного состава, поступающего с нефте- и газоперерабатывающих предприятий, посредством формирования оптимальных производственных систем и может быть использовано в области нефтегазохимии.

Этилен и пропилен являются базовыми мономерами, синтезируемыми нефтехимическими кластерами промышленно развитых стран. С наращиванием мощностей по производству базовых мономеров тесно связаны перспективы развития полимеризационных технологий в России. В свою очередь, основным способом производства базовых олефинов (этилена, пропилена) в настоящее время является процесс пиролиза углеводородного сырья в трубчатых печах в присутствии водяного пара. Таким образом, уровень развития нефтегазохимии часто оценивается суммарными пиролизными мощностями.

В качестве сырья пиролизных производств могут использоваться различные источники углеводородного сырья (этана, сжиженных углеводородных газов, бензиновых фракций различного состава и т.д.). При создании современных нефте- и газохимических комплексов необходимо учитывать возможности переработки на пиролизных установках газообразных или жидких углеводородных фракций, вырабатываемых на ближайших нефтеперерабатывающих и/или газоперерабатывающих предприятиях.

В последние десятилетия основные тенденции развития процесса высокотемпературного разложения углеводородного сырья связаны с увеличением выхода целевых продуктов и со снижением удельного расхода сырья и энергии (в том числе топлива, поступающего на горелки печей) на производство одной тонны олефинов (либо этилена при пиролизе в этиленовом режиме, либо пропилена при пиролизе в пропиленовом режиме, либо суммы олефинов в олефиновом режиме) (Ф.Г. Жагфаров, П.О. Гуськов, А.Л. Лапидус. Тенденции переработки газового углеводородного сырья в процессе пиролиза. Газохимия - 2011, с. 26-31). В связи с этим все более актуальными становятся задачи совместной переработки смешанного сырья различного состава, поступающего с нефтеперерабатывающих предприятий, и снижения удельного расхода энергии за счет интенсификации использования внутренних энергетических потоков пиролизных производств.

Известен способ получения этилена пиролизом углеводородного сырья более тяжелого, чем этан, при температуре 750-870°С в трубчатой печи с выделением этиленсодержащей фракции, при этом из продуктов пиролиза выделяют фракцию углеводородов С3-С5, которую подвергают гидрированию до парафинов в присутствии палладиевого катализатора в жидкой фазе при мольном соотношении водород/фракция С3-С5, равном 0,8-2,5, и рецикле части прогидрированной фракции С3-С5 в реакторе гидрирования в соотношении к исходной фракции С3-С5, поступающей в реактор гидрирования, равном 10-20:1, после чего продукты гидрирования направляют в качестве дополнительного сырья на пиролиз, предварительно смешивая со свежим углеводородным сырьем (патент на изобретение RU 2281316, МПК C10G 69/06, заявлен 05.05.2005 г., опубликован 10.08.2006 г.). Основными недостатками изобретения являются:

- переработка сырья, ограниченного составом углеводородов от С3 и выше, т.е. в качестве исходного сырья используют, например, пропан, н-бутан, широкую фракцию легких углеводородов (ШФЛУ), бензин, что не предполагает использования этана, содержащегося в СУГ или в углеводородных газах, вырабатываемых на газоперерабатывающих предприятиях;

- не предусмотрена стадия извлечения пропилена из фракции С3-С5 до стадии гидрирования, являющегося ценным нефтехимическим продуктом;

- не предусмотрена стадия извлечения олефинов С4 из фракции С3-С5 до стадии гидрирования, являющихся ценными нефтехимическими продуктами.

Известен способ пиролиза углеводородного сырья, содержащего этан и сжиженные углеводороды, где углеводородное сырье готовят смешением нагретых до температуры 60-150°С потоков этана и сжиженных углеводородов, при содержании сжиженных углеводородов в углеводородном сырье от 5 до 30 масс. % подают на пиролиз в присутствии водяного пара, при этом в качестве сжиженных углеводородов используют пропан, бутан или их смеси (патент на изобретение RU 2764768, МПК C10G 9/00, C10G 45/26, заявлен 29.04.2021 г., опубликован 21.01.2022 г.). Основными недостатками изобретения являются:

- рассматривается возможность переработки газового сырья заданного состава с долей СУГ от 5 до 30% масс, исключая возможность переработки фракций в более широком диапазоне изменения соотношения этана и СУГ, поступающих с нефтеперерабатывающих предприятий и отличающихся непостоянством состава;

- исключена возможность вовлечения бензиновых фракций для совместного пиролиза, поступающих с нефтеперерабатывающих предприятий и отличающихся непостоянством состава;

- отсутствует возможность поддержания баланса выработки/использования водяного пара в условиях подачи сырья с постоянно изменяющимся соотношением этана, СУГ, бензиновых фракций, отличающихся непостоянством состава.

Известна также система переработки углеводородов, включающая: блок разделения, выполненный с возможностью разделить углеводородное сырье на легкий поток фракций и поток тяжелых фракций; блок управления технологическим процессом, имеющий один или несколько блоков управления и сконфигурированный для регулирования уровня разделения в блоке разделения на основе требований к производству олефинов и требований к электроэнергии; блок пиролиза, сообщающийся по текучей среде с блоком разделения, при этом блок пиролиза сконфигурирован для создания выходящего потока из части потока легких фракций; блок преобразования топлива, сообщающийся по текучей среде с блоком разделения и выполненный с возможностью преобразования части потока тяжелой фракции в сырье для турбины; и турбину, сообщающуюся по текучей среде с блоком преобразования топлива и сконфигурированную для выработки электроэнергии с использованием по меньшей мере части питания турбины (патент WO 2012039890, МПК C10G 7/00, C10G 9/00, C10G 7/12, C10G 11/00, F02C 3/00, заявлен 26.08.2011 г., опубликован 29.03.2012 г.). Основными недостатками данного изобретения являются:

- использование турбины для выработки электроэнергии влечет усложнение процесса и удорожание вырабатываемой электроэнергии;

- снижается выработка целевых олефинов в связи с направлением части сырья в качестве топлива для выработки электроэнергии.

Наиболее близким по технической сущности к предлагаемому является газохимическое производство этилена и пропилена, использующее углеводородное сырье в газовой и/или жидкой фазе и включающее соединенные прямыми и обратными связями, в частности в виде трубопроводов, следующие блоки:

(1) блок подготовки сырья, предусматривающий удаление нежелательных примесей и выработку подготовленного сырьевого потока и состоящий из:

(а) звена удаления механических частиц методом фильтрации;

(б) звена удаления примесей диоксида углерода и сернистых соединений методом абсорбции и/или адсорбции;

(в) звена удаления метанола методом абсорбции, и/или адсорбции, и/или водной промывки;

(2) блок смешения, предусматривающий объединение подготовленного сырьевого потока с водяным паром и рециклом продуктов пиролиза, вырабатываемых в блоке термического расщепления (3) и выделяемых в блоке газоразделения (8) в виде этановой фракции звена (в), и/или пропановой фракции звена (ж), и/или фракции С3 и выше звена (в), и/или фракции С4 и выше звена (е), и/или рециклом фракции С4 и ниже звена (б) блока метатезиса (9) с получением сырья процесса пиролиза;

(3) блок термического расщепления, предусматривающий чередующиеся стадию собственно пиролиза сырья процесса пиролиза в нагревательных змеевиках реакционных печей и стадию удаления образовавшегося кокса методом парового выжига с улавливанием частиц кокса посредством циклонов и/или водной промывки при одновременной для обеих стадий выработке водяного пара, возвращаемого в блок смешения (2), а также его перегрева за счет тепла дымовых газов реакционной печи;

(4) блок первичного фракционирования и водной промывки, состоящий из:

(а) звена первичного фракционирования, обеспечивающего закаливание пирогаза путем рецикла закалочного масла с выводом пиросмолы, подсмольной воды и пиробензина и использованием циркуляционного, и/или острого орошения, и/или с выработкой водяного пара в котле-утилизаторе;

(б) звена водной промывки пирогаза с выводом пиросмолы, подсмольной воды и пиробензина и использованием циркуляционного и/или острого орошения и/или с выработкой водяного пара в котле-утилизаторе;

(5) блок компримирования, предусматривающий сжатие пирогаза до давления 3,0-4,0 МПа в четырех- или пятиступенчатом компрессоре, привод которого обеспечивают подачей водяного пара высокого давления, поступающего из блока термического расщепления (3) и/или со стороны, при этом сконденсировавшуюся в процессе сжатия воду отделяют от пирогаза между ступенями компрессора в сепараторах-водоотделителях с возможностью ее возвращения в звено (б) блока первичного фракционирования и водной промывки (4); сконденсировавшиеся в процессе сжатия углеводороды отделяют от пирогаза между ступенями компрессора в сепараторах-водоотделителях и направляют в звено (е) блока газоразделения (8) в колонну фракционирования пиробензина, и/или в звено (в) блока газоразделения (8) в колонну деэтанизации пирогаза, и/или в звено (г) блока газоразделения в колонну депропанизации; пирогаз перед последней ступенью сжатия направляют в блок щелочной очистки (6), а после последней ступени сжатия - в блок осушки (7);

(6) блок щелочной очистки, предусматривающий удаление из пирогаза примесей, включая диоксид углерода и сероводород, и состоящий из:

(а) звена очистки пирогаза в одной или нескольких секциях за счет промывки пирогаза циркулирующим щелочным раствором с подпиткой свежего щелочного раствора и отводом отработанного раствора щелочи;

(б) звена водной промывки пирогаза от щелочи и солей с возвратом пирогаза на последнюю ступень сжатия в блок компримирования (5);

(в) звена обработки отработанного раствора щелочи перед подачей на очистные сооружения путем предварительного окисления сульфидов до тиосульфатов и/или сульфатов или нейтрализации щелочи серной кислотой с последующей отдувкой кислых газов;

(7) блок осушки, предусматривающий удаление паров воды из компримированного пирогаза адсорбентами до глубины, исключающей гидратообразование в блоке газоразделения (8), без охлаждения или с охлаждением пирогаза перед осушкой до температуры не ниже температуры гидратообразования с последующей регенерацией адсорбента сухим горячим газом: метановой фракцией со стороны, или сырьевой этановой фракцией, или метановодородной фракцией, поступающей из звена (а) блока газоразделения (8), или рецикловой этановой фракции, поступающей из звена (д) блока газоразделения (8);

(8) блок газоразделения, предусматривающий извлечение из осушенного компримированного пирогаза необходимых компонентов и состоящий из звеньев:

(а) звена деметанизации пирогаза, поступающего из блока осушки (7), или звена (з) блока газоразделения (8), или фракции С2 и ниже звена (в), или звена (з) блока газоразделения (8), с одновременным выделением или без выделения водородсодержащего газа или деметанизации фракции С3 и ниже, поступающей из звена (г) блока газоразделения (8), обеспечивающего последовательное охлаждение пирогаза или фракции С3 и ниже хладагентами или холодными технологическими потоками других звеньев блока газоразделения (8), изоэнтропное расширение и охлаждение пирогаза или фракции С3 и ниже в одном, двух или трех турбодетандерах, сепарацию, а также последующее отделение метановодородной фракции и/или потока водородсодержащего газа в газовой фазе из наиболее холодного сепаратора, и/или зоны ректификационной колонны, и/или системы ректификационных колонн и отделение фракции С2 и выше, направляемой в звено (в), (д) или (з) блока газоразделения (8), или совмещение процессов разделения и гидрирования в звеньях (а), и/или (в), и/или (г), и/или (и) блока газоразделения (8) в присутствии водорода с соответствующим превращением ацетиленовых и диеновых углеводородов пирогаза в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны;

(б) звена очистки водородсодержащего газа от углеводородов, и/или диоксида углерода, и/или оксида углерода, и/или азота, и/или кислорода в адсорберах методом переменного давления и/или переменной температуры и/или в мембранных аппаратах с дальнейшим использованием очищенного водородсодержащего газа в качестве технологического реагента;

(в) звена деэтанизации фракции С2 и выше, вырабатываемой в звене (а) блока газоразделения (8), или деэтанизации пирогаза, поступающего из блока осушки (7), или деэтанизации фракции С3 и ниже, вырабатываемой в звене (г) блока газоразделения (8), обеспечивающего разделение потока в ректификационной колонне или системе ректификационных колонн на этан-этиленовую фракцию или фракцию С2 и ниже и фракцию С3 и выше, или пропан-пропиленовую фракцию, или совмещение процессов разделения и гидрирования пирогаза, или фракции С2 и выше, или фракции С3 и ниже в присутствии водорода с соответствующим превращением ацетиленовых и диеновых углеводородов пирогаза, или фракции С2 и выше, или фракции С3 и ниже в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны, при этом фракцию С3 и выше направляют для разделения в звено (г) или (е) блока газоразделения (8) или в качестве рециклового потока - в блок смешения (2), пропанпропиленовую фракцию направляют для разделения в звено (ж) или (з) блока газоразделения (8) или в качестве рециклового потока - в блок смешения (2);

(г) звена депропанизации пирогаза, поступающего из блока осушки (7) или звена (з) блока газоразделения (8), или депропанизации фракции С3 и выше, поступающей из звена (в) или (з) блока газоразделения (8), обеспечивающего разделение пирогаза или фракции С3 и выше в ректификационной колонне или системе ректификационных колонн на пропан-пропиленовую фракцию или фракцию С3 и ниже и фракцию С4 и выше или совмещение процессов разделения и гидрирования пирогаза или фракции С3 и выше в присутствии водорода с соответствующим превращением ацетиленовых и диеновых углеводородов пирогаза или фракции С3 и выше в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны, при этом фракцию С3 и ниже направляют в звено (а), (в) или (з) блока газоразделения (8), пропан-пропиленовую фракцию направляют в звено (ж) блока газоразделения (8);

(д) звена разделения этан-этиленовой фракции, вырабатываемой в звене (а), (в) или (г) блока газоразделения (8), обеспечивающего ее разделение в ректификационной колонне или системе ректификационных колонн на этилен высокой чистоты и этан, направляемый рецикловым потоком в блок смешения (2), или совмещение процессов разделения и гидрирования этан-этиленовой фракции в присутствии водорода с соответствующим превращением ацетиленовых углеводородов этан-этиленовой фракции в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны;

(е) звена разделения фракции С3 и выше, вырабатываемой в звене деэтанизации (в) блока газоразделения (8), обеспечивающего ее разделение в ректификационной колонне или системе ректификационных колонн на пропан-пропиленовую фракцию и фракцию С4 и выше или пропан-пропиленовую и бутан-бутиленовую фракции и фракцию С5 и выше с охлаждением потоков хладагентами или холодными потоками звена (а) и/или (в) блока газоразделения (8); пропан-пропиленовую фракцию направляют в звено (ж) блока газоразделения (8); фракцию С4 и выше выводят в качестве товарного продукта или направляют рецикловым потоком в блок смешения (2); фракцию С4 выводят в качестве товарного продукта или направляют в звено (а) блока метатезиса (9) или рецикловым потоком в блок смешения (2); фракцию С5 и выше используют в качестве компонента бензина и отводят на сторону;

(ж) звена разделения пропан-пропиленовой фракции, вырабатываемой в звене (в), (г) или (з) блока газоразделения (8), обеспечивающего разделение ее в ректификационной колонне или системе ректификационных колонн на чистый пропилен и пропан, направляемый рецикловым потоком в блок смешения (2) или выводимый в качестве товарного продукта, или совмещение процессов гидрирования и разделения пропан-пропиленовой фракции с ее предварительным гидрированием в присутствии водорода с соответствующим превращением метилацетилена и пропадиена в газовой или жидкой фазе на катализаторах с последующим разделением полученного гидрогенизата в ректификационной колонне или системе ректификационных колонн;

(з) звена гидрирования пирогаза, поступающего из блока осушки (7), или гидрирования этан-этиленовой фракции, поступающей из звена (д) блока газоразделения (8), или гидрирования С2 и ниже, поступающей из звена (в) блока газоразделения (8), или гидрирования пропан-пропиленовой фракции, поступающей из звена (ж) блока газоразделения (8), или гидрирования фракции С3 и ниже, поступающей из звена (г) блока газоразделения (8), или гидрирования фракции С4 и выше, поступающей из звена (е) блока газоразделения (8), обеспечивающего превращение ацетиленовых и/или диеновых компонентов в соответствующие алкеновые соединения в реакторе гидрирования на катализаторе в присутствии водорода в одну или несколько стадий с промежуточным охлаждением, при этом продукты реакции далее в зависимости от углеводородного сырья и вырабатываемой продукции газохимического производства направляют в звено (а), (в), (г), (д), (е) или (ж) блока газоразделения (8);

(и) звена разделения фракции С4 и выше, поступающей из звена (г) блока газоразделения (8), обеспечивающего ее разделение в ректификационной колонне или системе ректификационных колонн на бутан-бутиленовую фракцию и фракцию С5 и выше с охлаждением потоков хладагентами или холодными потоками звена (а) и/или (в) блока газоразделения (8), при этом бутан-бутеновую фракцию выводят в качестве товарного продукта или направляют в звено (а) блока метатезиса (9) или рецикловым потоком в блок смешения (2); фракцию С5 и выше выводят в качестве компонента бензина;

(9) блок метатезиса, состоящий из: (а) звена метатезиса, обеспечивающего протекание реакции между фракцией С4 и ниже, поступающей из звена (е) блока газоразделения (8) и содержащей бутен-1 и бутен-2, и этиленом, поступающим из звена (д) блока газоразделения (8), с образованием пропилена и изомеризации бутена-1 в бутен-2; (б) звена разделения продуктов метатезиса, поступающих из звена (а) блока метатезиса (9), в системе ректификационных колонн с выделением товарных продуктов: чистого пропилена, или пропилена и изобутана, или пропилена, изобутана и изобутена, - и непрореагировавших компонентов фракции С4 и ниже, которые возвращают в звено (ж) блока газоразделения (8) или на блок смешивания (2) в качестве рецикла (патент RU 2670433, МПК С07С 11/04, С07С 11/06, С07С 2/76, С07С 4/04, С07С 7/00, заявлен 29.12.2017 г., опубликован 23.10.2018 г.). Основными недостатками данного изобретения являются:

- отсутствует возможность поддержания баланса выработки/использования водяного пара в условиях подачи сырья с постоянно изменяющимся соотношением этана, СУГ, бензиновых фракций и отличающимся непостоянством состава;

- технология не предусматривает вовлечения в качестве газового сырья нефтезаводских газов, включая потоки с высоким содержанием олефиновых углеводородов (этилен, пропилен), поступающих с установок замедленного коксования, каталитического крекинга, висбрекинга, полимеризации этилена, полимеризации пропилена и подготовку сырьевого потока, к дальнейшей переработке.

Общими недостатками изобретений является наличие дефицита или избытка водяного пара, вырабатываемого на установке, в связи с чем присутствуют дополнительные затраты на его генерацию или конденсацию, и отсутствие вовлечения газового сырья с высоким содержанием олефиновых углеводородов (этилен, пропилен), поступающих с установок замедленного коксования, каталитического крекинга, висбрекинга, полимеризации этилена, полимеризации пропилена, предусматривающее подготовку сырьевого потока к дальнейшей переработке.

Задачей заявляемого изобретения является осуществление процесса пиролиза из углеводородного сырья различного состава в газовой и/или жидкой фазе с формированием оптимальных взаимосвязей, нацеленных на максимально полное использование выработанных потоков водяного пара для энергообеспечения блока газоразделения.

Задача заявляемого изобретения решается за счет того, что разработана технологическая схема для производства этилена и пропилена из углеводородного сырья различного состава в газовой и/или жидкой фазе, включающая соединенные прямыми и обратными связями, в частности в виде трубопроводов, следующие блоки и звенья:

(100) блок приема, подготовки и смешения сырья различного состава, поступающего с нефтеперерабатывающих предприятий, предусматривающий объединение сырьевого потока с рециркулирующими потоками и выделяемыми в блоке газоразделения (700) в виде пропановой фракции, и подачу сырьевого потока в блок термического расщепления (200);

(200) блок термического расщепления, состоящий из группы пиролизных печей, в каждой из которых предусматривают звено зоны конвекции, звено зоны радиации, звено зоны получения водяного пара, и предусматривающий в каждой печи чередующиеся стадию пиролиза сырья в звене зоны радиации пиролизных печей и стадию удаления образовавшегося кокса методом парового выжига с улавливанием частиц кокса посредством циклонов при одновременной для обеих стадий выработке водяного пара сверхвысокого давления (СВД), а также его перегрева за счет тепла дымовых газов реакционной печи в звене зоны получения водяного пара;

(300) блок первичного фракционирования и водной закалки пирогаза;

(400) блок компримирования, предусматривающий сжатие пирогаза, а также углеводородного газа, поступающего с нефтеперерабатывающего предприятия, до давления 3,0-4,0 МПа на многоступенчатых компрессорах, приводы которых обеспечиваются подачей водяного пара СВД;

(500) блок щелочной очистки, предусматривающий удаление из пирогаза примесей, включая диоксид углерода и сероводород;

(600) блок осушки, предусматривающий удаление паров воды из компримированного пирогаза адсорбентами до глубины, исключающей гидратообразование в блоке газоразделения (700), без охлаждения или с охлаждением пирогаза перед осушкой до температуры не ниже температуры гидратообразования с последующей регенерацией адсорбента сухим горячим газом: метановой фракцией со стороны, и/или метановой фракцией, и/или метановодородной фракцией, поступающей из блока газоразделения (700), подогреваемой водяным паром высокого давления (ВД), поступающим из блока термического расщепления (200);

(700) блок газоразделения, предусматривающий извлечение из осушенного компримированного пирогаза необходимых компонентов; - но не ограничивающийся этой комбинацией, при этом потребность в водяном паре соответствующих параметров в блоках термического расщепления (200), компримирования (400), осушки (600) и газоразделения (700) полностью компенсируются генерируемыми энергетическими потоками водяного пара различного давления, формируемыми в звеньях зоны получения водяного пара пиролизных печей блока термического расщепления (200) и в блоке первичного фракционирования и водной закалки пирогаза (300), образующих в совокупности дополнительную систему генерации водяного пара, при этом потоки водяного пара одинакового давления, вырабатываемые в пиролизных печах, использующих различное углеводородное сырье из блока приема, подготовки и смешения сырья (100), и в блоке первичного фракционирования и водной закалки пирогаза (300), объединяются общим трубопроводом с соответствующими потребителями блоков компримирования (400), осушки (600) и газоразделения (700).

Разработанная совокупность блоков и составляющих их звеньев для получения этилена и пропилена за счет формирования прямых и обратных связей между ними обеспечивает универсальность функционирования производства независимо от вида перерабатываемого углеводородного сырья и ассортимента вырабатываемой продукции.

Также целесообразно в качестве углеводородного сырья использовать углеводородные газы, представляющие собой фракцию легких углеводородных газов, включая потоки с высоким содержанием олефиновых углеводородов (этилен, пропилен), которая может вырабатываться в качестве побочного продукта на нефтеперерабатывающих и/или газоперерабатывающих предприятиях региона.

Целесообразно в качестве углеводородного сырья использовать сжиженные углеводородные газы (СУГ), представляющие собой смесь этана, пропана и бутанов, которая может вырабатываться в качестве побочного продукта на близко расположенных предприятиях региона.

Целесообразно в качестве углеводородного сырья использовать жидкую углеводородную фракцию нефтяного происхождения - нафту и/или газойль, которые могут вырабатываться в качестве дешевого побочного продукта на близко расположенном нефтеперерабатывающем заводе региона.

На фигурах 1-7 представлены схемы возможных вариантов реализации заявленной технологической схемы для производства этилена и пропилена с использованием следующих обозначений:

100 - блок приема, подготовки и смешения сырья, включающий:

101 - звено приема, сепарации и компримирования газового сырья;

102 - звено приема и испарения СУГ;

103 - звено приема и нагрева жидкого сырья;

200 - блок термического расщепления, использующийся для любого вида сырья, включающий:

201 - звено зоны конвекции печей пиролиза этана;

202 - звено зоны конвекции печей пиролиза СУГ и нафты;

203 - звено зоны конвекции печей пиролиза нафты;

204 - звено зоны радиации печей пиролиза этана;

205 - звено зоны радиации печей пиролиза СУГ и нафты;

206 - звено зоны радиации печей пиролиза нафты;

207 - звено генерации пара СВД печей пиролиза этана;

208 - звено генерации пара СВД печей пиролиза СУГ и нафты;

209 - звено генерации пара СВД печей пиролиза нафты;

210 - звено ЗИА печей пиролиза этана;

211 - звено ЗИА печей пиролиза СУГ и нафты;

212 - звено ЗИА печей пиролиза нафты;

213 - звено системы пара;

300 - блок первичного фракционирования и водной закалки, включающий:

301 - звено масляной закалки;

302 - звено водной промывки пирогаза;

400 - блок компримирования, включающий:

401 - звено компримирования;

500 - блок щелочной очистки, включающий:

501 - звено щелочной очистки;

600 - блок осушки, включающий:

601 - звено предварительного охлаждения пирогаза;

602 - звено осушки пирогаза;

603 - звено подготовки газа регенерации осушителей;

604 - звено осушки конденсата;

700 - блок газоразделения, для которого использование тех или иных звеньев блока, порядок подачи сырья в звенья определяется технологией газоразделения и ассортиментом вырабатываемой продукции, включающий:

701 - звено охлаждения пирогаза;

702 - звено деэтанизации;

703 - звено абсорбции C3 и выше;

704 - звено подготовки топливного газа;

705 - звено охлаждения C1/C2;

706 - звено гидрирования ацетилена;

707 - звено абсорбции С2;

708 - звено депропанизации;

709 - звено этиленового холодильного цикла. Ступень 1;

710 - звено этиленового холодильного цикла. Ступень 2;

711 - звено этиленового холодильного цикла. Ступень 3;

712 - звено пропиленового холодильного цикла. Ступень 1;

713 - звено пропиленового холодильного цикла. Ступень 2;

714 - звено пропиленового холодильного цикла. Ступень 3;

715 - звено гидрирования ППФ;

716 - звено разделения ППФ;

717 - звено разделения фракции С2;

718 - звено КЦА;

719 - звено деметанизации;

720 - звено дебутанизации.

1-147 - трубопроводы.

На фигуре 1 приведена одна из возможных блочных схем производства пиролиза, позволяющая перерабатывать углеводородное сырье различных составов.

Представленный на фигуре 1 принцип функционирования технологической линии при работе на углеводородном сырье различного состава в газовой и/или жидкой фазе основан на том, что сырье поступает из-за границ установки в блок приема, подготовки и смешения сырья (100), откуда после подготовки подается в блок термического расщепления (200). Процесс термического расщепления углеводородного сырья осуществляется при разбавлении его водяным паром, который вырабатывается в блоке термического расщепления (200) и технологической воды, поступающей из блока первичного фракционирования и водной закалки (300). Пирогаз, полученный в блоке термического расщепления (200), поступает в блок первичного фракционирования и водной закалки (300) с целью охлаждения пирогаза и отделения от тяжелых компонентов, направляемый через блоки компримирования (400), щелочной очистки (500) и осушки (600) в блок газоразделения (700) с целью получения товарной продукции (этилен, пропилен, ББФ), направляемой далее на установки полимеризации и/или потребителю, при этом углеводородный конденсат, выходящий из блока компримирования (400), осушается в блоке осушки (600) и подается в блок газоразделения (700). В блоках первичного фракционирования и водной закалки (300) и газоразделения (700) также вырабатываются пиробензин и смола пиролиза, которые выводятся с установки в качестве побочных продуктов пиролизного производства. Выделившиеся в блоке газоразделения (700) этан и пропан соответственно возвращаются в качестве рециркулирующих потоков в блок термического расщепления (200), часть потока пропана подается также в блок приема, подготовки и смешения сырья (100), МФВ из блока газоразделения (700) используется в качестве топлива в пиролизных печах блока термического расщепления (200). В блоках компримирования (400) и первичного фракционирования и водной закалки (300) предусмотрена подача нефтезаводских газов из блока приема, подготовки и смешения сырья (100); в блоке щелочной очистки (500) предусмотрен прием свежей щелочи для осуществления щелочной очистки и отведение отработанной щелочи.

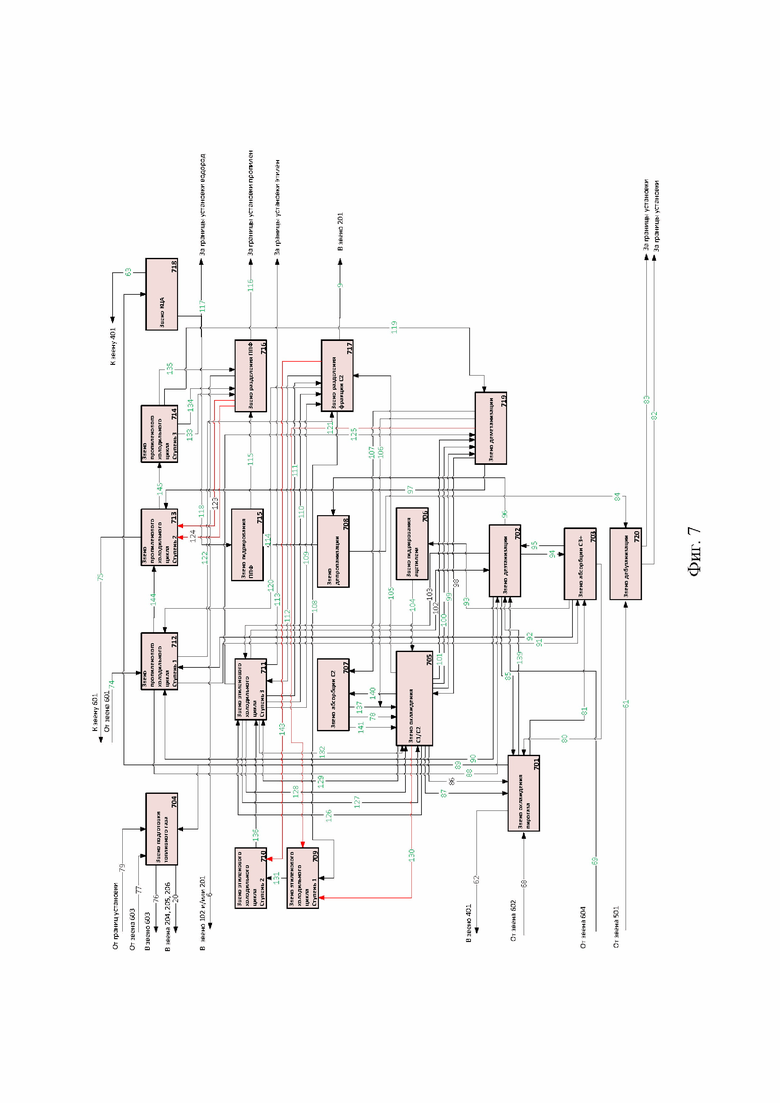

На фигурах 2-7 приведены принципиальные схемы блока приема, подготовки и смешения сырья, блока термического расщепления, блока первичного фракционирования и водной закалки, блоков компримирования и щелочной очистки, блока осушки и блока газоразделения с внутренними взаимосвязями звеньев, входящих в состав этих блоков.

На фигуре 2 показана принципиальная схема блока приема, подготовки и смешения сырья (100), в который из-за границ установки по трубопроводам 1, 4 и 7 поступают соответственно нефтезаводские газы, СУГ и нафта в звенья приема, сепарации и компримирования газового сырья (101), приема и испарения СУГ (102) и приема и нагрева жидкого сырья (103). При этом в звене (102) предусмотрено объединение сырьевого потока с рециркулирующим потоком пропановой фракции, поступающим по трубопроводу 6 из звена разделения ППФ (716) блока газоразделения (700). После подготовки нефтезаводских газов в звене (101) к дальнейшей переработке потоком углеводородных газов по трубопроводу 3 поступают в звено компримирования (401) блока компримирования (400) и/или по трубопроводу 2 сразу в звено водной промывки пирогаза (302) блока первичного фракционирования и водной закалки (300), минуя блок термического расщепления (200), при этом подача перераспределяется исходя из баланса выработки водяного пара в звене системы пара (213) блока термического расщепления (200). После смешения сырьевых СУГ с рециркулирующим потоком пропана, подаваемому по трубопроводу 6 от звена (716), и испарения подготовленный поток СУГ по трубопроводу 5 подается в звенья зоны конвекции печей пиролиза СУГ и нафты (202) и/или зоны конвекции печей пиролиза нафты (203) блока термического расщепления (200) для осуществления соответствующих химических превращений. Предварительно подогретый поток жидкого сырья нафты по трубопроводу 8 из звена (103) поступает в звено зоны конвекции печей пиролиза нафты (203) блока термического расщепления (200).

На фигуре 3 показана принципиальная схема блока термического расщепления (200), который используется для превращений любого вида сырья. В звене зоны конвекции печей пиролиза этана (201) предусмотрен предварительный нагрев газового сырьевого потока, полученного путем смешения рециклового этана, поступающего по трубопроводу 9, возвращаемого со звена разделения фракции С2 (717) блока газоразделения (700), его смешивание с частью рециклового пропана, поступающего по трубопроводу 6 из звена (716), и технологическим паром, поступающего по трубопроводу 138, с температурой 180°С и под давлением 0,7 МПа, подаваемым для разбавления сырьевого потока от звена (213). Предварительный подогрев сырья, котловой воды, подаваемой по трубопроводу 17, и перегрев потока пара СВД, подаваемого по трубопроводу 15 с температурой 320°С и под давлением 11,25 МПа, осуществляются за счет дымовых газов, поступающих по трубопроводу 42 из звена зоны радиации печей этана (204) и затем по трубопроводу 18 покидающих границы установки пиролиза. Подогретый и разбавленный технологическим паром сырьевой поток далее общим потоком по трубопроводу 10 подается в звено радиации печей пиролиза этана (204), подогретая котловая вода по трубопроводу 16 возвращается в звено генерации пара СВД печей пиролиза этана (207), а перегретый до 510°С пар СВД по трубопроводу 19 соответственно направляется в звено системы пара (213).

В звене зоны конвекции печей пиролиза СУГ и нафты (202) предусмотрен предварительный нагрев газового сырьевого потока, полученного путем смешения сырьевого потока СУГ, поступающего по трубопроводу 5 от звена (102), с нафтой, поступающей по трубопроводу 8 от звена (103), и технологическим паром, поступающим по трубопроводу 138 с температурой 180°С и под давлением 0,7 МПа, подаваемым для разбавления сырьевого потока от звена (213). Предварительный подогрев сырья, котловой воды, поступающей по трубопроводу 29, и перегрев потока пара СВД, подаваемого по трубопроводу 27 с температурой 320°С и под давлением 11,25 МПа от звена генерации пара СВД печей пиролиза СУГ и нафты (208), осуществляются за счет дымовых газов, поступающих по трубопроводу 43 из звена зоны радиации печей пиролиза СУГ и нафты (205) и затем покидающих границы установки пиролиза по трубопроводу 30. Подогретый и разбавленный технологическим паром сырьевой поток СУГ и нафты далее общим потоком по трубопроводу 22 подается в звено радиации печей пиролиза СУГ и нафты (205), подогретая котловая вода по трубопроводу 28 возвращается в звено (208), а перегретый до 510°С пар СВД по трубопроводу 31 соответственно направляется в звено системы пара (213).

В звене зоны конвекции печей пиролиза нафты (203) предусмотрен предварительный нагрев сырьевого потока, полученного путем смешения потока нафты, поступающей по трубопроводу 8 от звена (103), и технологическим паром, поступающим по трубопроводу 138 с температурой 180°С и под давлением 0,7 МПа, подаваемым для разбавления сырьевого потока от звена (213). Предварительный подогрев сырья, котловой воды, поступающей по трубопроводу 39, и перегрев потока пара СВД, подаваемого по трубопроводу 37 с температурой 320°С и под давлением 11,25 МПа от звена генерации пара СВД печей пиролиза нафты (209), осуществляются за счет дымовых газов, поступающих по трубопроводу 44 из звена зоны радиации печей пиролиза нафты (206) и затем по трубопроводу 40 покидающих границы установки пиролиза. Подогретый и разбавленный технологическим паром сырьевой поток нафты далее общим потоком по трубопроводу 32 подается в звено радиации печей пиролиза СУГ и нафты (206), подогретая котловая вода по трубопроводу 38 возвращается в звено (209), а перегретый до 510°С пар СВД по трубопроводу 41 соответственно направляется в звено системы пара (213).

Смесь углеводородов с водяным паром, предварительно подогретая в звеньях зоны конвекции печей пиролиза (201), (202) и (203), поступает по соответствующим трубопроводам 10, 22 и 32 в звенья зоны радиации печей пиролиза этана (204), зоны радиации печей пиролиза СУГ и нафты (205) и зоны радиации печей пиролиза нафты (206) соответственно. Создание высоких температур в зонах радиации печей пиролиза звеньев (204), (205) и (206) обеспечивается путем сжигания топливного газа, поступающего от звена подготовки топливного газа (704) по трубопроводу 20 в блок термического расщепления (200), образующиеся при этом потоки дымовых газов по трубопроводам 42, 43 и 44 направляются в звенья зоны конвекции печей пиролиза (201), (202) и (203) соответственно. В параллельно работающих на различном сырье пиролизных печах звеньев (204), (205) и (206) при температурах 750-950°С происходят химические превращения углеводородов сырья в непредельные углеводороды, преимущественно этилен и пропилен. Пирогаз, образовавшийся в результате превращений в печах пиролиза звеньев (204), (205) и (206), по трубопроводам 11, 23 и 33 направляется в звенья ЗИА печей пиролиза этана (210), ЗИА печей пиролиза СУГ и нафты (211) и ЗИА печей пиролиза нафты (212) на закалку (мгновенное охлаждение) пирогаза с целью обрыва реакций пиролиза. Закалка пирогаза в ЗИА в звеньях (210), (211) и (212) осуществляется котловой водой, поступающей по трубопроводам 13, 25 и 35 от звеньев генерации пара СВД печей пиролиза этана (207), генерации пара СВД печей пиролиза СУГ и нафты (208) и генерации пара СВД печей пиролиза нафты (209) соответственно. При этом в результате охлаждения пирогаза из котловой воды генерируется пар СВД с температурой 320°С и давлением 11,25 МПа, который по трубопроводам 14, 26 и 36 возвращается обратно в звенья (207), (208) и (209) соответственно.

Звенья генерации пара СВД печей пиролиза этана (207), генерации пара СВД печей пиролиза СУГ и нафты (208) и генерации пара СВД печей пиролиза нафты (209) предназначены для генерации пара СВД из деминерализованной воды, подаваемой на установку со стороны по трубопроводу 21, котловой подогретой воды, поступающей по трубопроводам 16,28 и 38 из звеньев (201), (202) и (203) соответственно и из пара СВД, поступающего по трубопроводам 14, 26 и 36 из звеньев (210), (211) и (212) соответственно. При этом выработанный пар СВД по трубопроводам 15, 27 и 37 подается на перегрев, а котловая вода - на подогрев по трубопроводам 17, 29 и 39 в звенья (201), (202) и (203) соответственно.

Захоложенный пирогаз с температурой 380°С и давлением 0,2 МПа по трубопроводам 12, 24 и 34 поступает в общий коллектор пирогаза и далее с температурой 400°С и давлением 0,09 МПа направляется по трубопроводу 51 в звено масляной закалки (301) блока первичного фракционирования и водной закалки (300), при этом предусмотрена возможность подачи части захоложенного пирогаза из печей пиролиза этана по трубопроводу 62 к звену водной промывки пирогаза (302), минуя звено масляной закалки (301) блока первичного фракционирования и водной закалки (300). В режиме выжига кокса в звенья ЗИА печей пиролиза этана (210), ЗИА печей пиролиза СУГ и нафты (211) и ЗИА печей пиролиза нафты (212) по трубопроводу 147 подается воздух. В результате реакций окисления кокса образуется смесь газов, состоящая из оксидов углерода, которая после прохождения циклонов, где улавливаются твердые частицы кокса, далее по трубопроводу 146 отводится с установки.

В блоке термического расщепления (200) предусмотрено звено системы пара (213), предназначенного для выработки пара различного давления для нужд пиролизного производства. В звене перерабатываются пар СВД (510°С, 11,25 МПа), поступающий по трубопроводам 19, 31 и 41 от звеньев (201), (202) и (203) соответственно, деминерализованная вода, поступающая на установку со стороны по трубопроводу 21, технологическая вода, поступающая по трубопроводу 46 (74°С, 0,045 МПа) от звена водной промывки пирогаза (302) блока первичного фракционирования и водной закалки (300), и пар от границ установки, поступающий по трубопроводу 45 (400°С, 4,5 МПа) только в режиме пуска до выхода на номинал. При этом вырабатываются технологический пар с параметрами 180°С и 0,7 МПа, поступающий по трубопроводу 138 на разбавление сырья перед подачей в звенья зоны конвекции печей пиролиза; пар СВД с параметрами 510°С и 11,25 МПа, подаваемый по трубопроводу 47 в звено (401) блока компримирования (400); пар ВД с параметрами 400°С и 4,5 МПа, подаваемый по трубопроводу 48 в звенья этиленового холодильного цикла (709), (710), (711) (ступени 1-3) и пропиленового холодильного цикла (712), (713), (714) (ступени 1-3) блока газоразделения (700) и звено подготовки газа регенерации осушителей (603) блока осушки (600); пар СД с параметрами 300°С и 1,8 МПа, подаваемый по трубопроводу 49 в звено (720) блока газоразделения (700); пар НД с параметрами 166°С и 0,6 МПа, подаваемый по трубопроводу 50 в звенья деэтанизации (702) и депропанизации (708) блока газоразделения (700).

На фигуре 4 показана принципиальная схема блока первичного фракционирования и водной закалки (300), включающего звено масляной закалки (301), обеспечивающего закаливание пирогаза, поступающего по трубопроводу 51 из звеньев (210), (211), (212), и частично возвращаемой пиробензиновой фракции по трубопроводу 142 из звена (302) путем рециркуляции охлаждаемого закалочного масла (на фигуре не показано). В звене масляной закалки предусмотрены одна или более ректификационных колонн с использованием циркуляционного, и/или острого орошения, и/или с выработкой водяного пара в котле-утилизаторе (на фигуре не показано). Из звена масляной закалки (301) за границы установки выводятся потоки пиробензина по трубопроводу 52, пиросмолы по трубопроводу 53 и кокса по трубопроводу 54, а поток пирогаза после масляной закалки направляется по трубопроводу 55 в звено водной промывки пирогаза (302). В звено на водную промывку (закалку) (302), помимо основного потока пирогаза, также предусмотрена подача потока пирогаза по трубопроводу 62, приходящего из звена (210), и/или газового потока по трубопроводу 2 от звена (101). Промывка осуществляется циркулирующей промывочной водой с подачей водного конденсата пирогаза по трубопроводу 56 из звена компримирования (401) блока компримирования (400). Основной поток пирогаза под давлением 0,045 МПа по трубопроводу 57 направляется на сжатие до давления, необходимого для последующего фракционирования пирогаза в звено (401). Вырабатываемая пиробензиновая фракция по трубопроводам 58 и 142 направляется в звено предварительного охлаждения пирогаза (601) блока осушки (600) и частично в звено масляной закалки (301) соответственно. Технологическая вода, полученная в результате конденсирования пара из потока пирогаза, по трубопроводу 46 возвращается в звено (213) для выработки пара.

На фигуре 5 показана принципиальная схема блоков компримирования (400) и щелочной очистки (500), представленных звеньями компримирования (401) и щелочной очистки (501). Звено (401) обеспечивает сжатие потоков пирогаза, поступающих по трубопроводу 57 от звена (302) и от звена (501), до давления, необходимого для последующего фракционирования пирогаза, при этом предусмотрена подача фракции углеводородов С2 и ниже по трубопроводу 62 от звена охлаждения пирогаза (701), а также нефтезаводских газов, поступающих по трубопроводу 3 от звена (101) и отходящих по трубопроводу 63 от звена КЦА (718) блока газоразделения (700). Между ступенями компримирования фракция пирогаза подается в звено щелочной очистки (501), при этом сконденсировавшуюся в процессе сжатия воду (водный конденсат) отделяют от пирогаза между ступенями компрессора в сепараторах-водоотделителях и возвращают ее по трубопроводу 56 в звено (302), а сконденсировавшиеся в процессе сжатия углеводороды отделяют от пирогаза между ступенями компрессора в сепараторах-водоотделителях, и после последней ступени сжатия пирогаз по трубопроводу 64 и углеводородный конденсат по трубопроводу 65 подаются в звено (601). В звене щелочной очистки (501) поток пирогаза по трубопроводу 58 от звена (401) промывается в одной или нескольких секциях циркулирующим щелочным раствором с подпиткой свежего щелочного раствора, подаваемого со стороны по трубопроводу 60, отработанный раствор щелочи отводится с установки по трубопроводу 59, образующийся при этом углеводородный конденсат по трубопроводу 61 подается в звено дебутанизации (720) блока газоразделения (700). Ввиду того, что блок щелочной очистки (501) предполагает удаление из пирогаза примесей, включая диоксид углерода и сероводород, в звене также предусмотрено отведение кислых газов (на фигуре не показано).

На фигуре 6 показана принципиальная схема блока осушки (600), предназначенного для удаления паров воды из компримированного пирогаза в присутствии адсорбентов до глубины, исключающей дальнейшее гидратообразование на стадии газоразделения без охлаждения или с охлаждением пирогаза перед осушкой до температуры не ниже температуры гидратообразования. В звене предварительного охлаждения пирогаза (601) потоки пирогаза, поступающие по трубопроводу 64, углеводородного конденсата пирогаза, поступающего по трубопроводу 65 от звена (401), и пиробензина, поступающего по трубопроводу 58 от звена (302), охлаждаются потоком пропилен-хладагент, поступающим по трубопроводу 75 из звена (713). После охлаждения пирогаз по трубопроводу 66 поступает на осушку в звено осушки пирогаза (602), а конденсат пирогаза по трубопроводу 67 подается на осушку в звено осушки конденсата (604), при этом отработанный пропилен-хладагент по трубопроводу 74 возвращается в звено (712). В звеньях осушки пирогаза (602), осушки конденсата (604) осуществляется непосредственно процесс осушки поступающих потоков пирогаза по трубопроводу 66 и конденсата пирогаза по трубопроводу 67, которые затем по трубопроводам 68 и 69 направляются в блок газоразделения (700) в звенья (701) и (702) соответственно. Процесс осушки осуществляется на адсорбентах за счет потоков циркулирующего газа регенерации, поступающих из звена (603) по трубопроводам 71 и 73 в звенья (602) и (604) соответственно и возвращаемых после осушки на регенерацию в звено (603) по трубопроводам 70 и 72 из звеньев (602) и (604) соответственно. В звене подготовки газа регенерации осушителей (603) регенерация циркулирующего потока газа регенерации, используемого для осушки пирогаза, осуществляется сухим горячим газом: метановой фракцией со стороны, и/или метановой фракцией, и/или метановодородной фракцией, поступающей по трубопроводу 76 из звена (704), подогреваемой водяным паром ВД, поступающим из звена (213) (на фигуре не показан). Отработанная метановодородная фракция возвращается по трубопроводу 77 в звено (704).

На фигуре 7 показана принципиальная схема блока газоразделения (700) с извлечением из осушенного компримированного пирогаза необходимых компонентов. Осушенный пирогаз под давлением 2,93 МПа по трубопроводу 68 из звена (602) подается в звено охлаждения пирогаза (701), куда также по трубопроводу 80 поступает фракция С2 и выше из звена абсорбции С3 и выше (703). Охлаждение пирогаза в звене (701) осуществляется за счет фракции С2 и ниже, поступающей по трубопроводу 85 из звена (702), метановой фракции и метано-водородной фракции (МВФ), подаваемых из звена охлаждения C1/C2 (705) по трубопроводам 86 и 87 соответственно. В результате в звене (701) вырабатывается охлажденный осушенный пирогаз с температурой минус 3°С, направляемый под давлением 2,93 МПа по трубопроводу 81 в звено абсорбции С3 и выше (703). Поток С2 и ниже, передавший свой холод, по трубопроводу 62 возвращается в звено (401), поток МВФ по трубопроводу 89 поступает на извлечение водорода в звено (718), при этом часть потока подается в звено (704), а поток С2 и выше по трубопроводу 139 направляется в звено деэтанизации (702) с целью разделения в ректификационной колонне или системе ректификационных колонн на фракцию С2 и ниже и фракцию С3 и выше. В блоке газоразделения предусмотрено звено подготовки топливного газа (704), в котором осуществляется смешение потоков топливного газа, поступающего со стороны по трубопроводу 79, и МВФ, поступающей по трубопроводу 89 из звена (701), с выработкой МВФ, подаваемой по трубопроводу 20 для обеспечения работы звеньев (204), (205) и (206), а также газа регенерации, циркулирующего по трубопроводам 76 и 77 в звене (603). Звено (702) предусматривает разделение смешанного потока, состоящего из конденсата пирогаза, поступающего по трубопроводу 69 из звена (604), потока С2 и выше, поступающего по трубопроводу 139 из звена (701), и потока фракции С2 и выше, поступающего по трубопроводу 95 из звена (703). В качестве хладагентов используются этилен-хладагент, подаваемый по трубопроводу 102 со звена (711) и по трубопроводу 103 возвращаемый в то же звено, и пропилен-хладагент, подаваемый по трубопроводу 88 со звена (712) и возвращаемый по трубопроводу 90 в то же звено (712). Фракция С2 и ниже, полученная в результате разделения, в газовой фазе по трубопроводу 85 направляют в звено (701), фракция С3 и выше по трубопроводу 96 поступает в звено (708) для выделения пропана, а фракция С2 и ниже в жидкой фазе по трубопроводу 94 направляется для разделения в звено (703). Звено абсорбции С3 и выше (703) предназначено для извлечения углеводородов С3 и выше из осушенного пирогаза, поступающего по трубопроводу 81 из звена (701), и фракции С2 и ниже, подаваемой по трубопроводу 94 из звена (702). В качестве источника холода используется пропилен-хладагент, поступающий по трубопроводу 91 из звена (712) и, передав свой холод, по трубопроводу 92 возвращающийся в звено (712). Образующийся кубовый продукт ректификации (фракция С2 и выше) по трубопроводу 95 подается в звено (702), верхний продукт ректификации (фракция С2 и ниже) по трубопроводу 93 поступает в звено гидрирования ацетилена (706) с целью гидрирования ацетилена, а отсепарированный поток фракции С2 и выше по трубопроводу 80 возвращается в звено (701).

В схеме газоразделения предусмотрено звено охлаждения C1/С2 (705), предназначенное для теплообмена между потоками хладагентов и фракциями, содержащими углеводороды C1-С2, поступающих с других звеньев блока, с целью охлаждения этилен-хладагента до более низких температур. В результате осуществляется теплообмен между потоками этилен-хладагента, поступающего по трубопроводам 127, 128 и 132 из звена (711), метановой фракции, МВФ и фракции С2 и ниже, поступающих по трубопроводам 78, 137 и 141 соответственно из звена абсорбции С2 (707), фракции С2 и ниже, поступающей по трубопроводу 104 из звена (706), и этан-этиленовой фракции, поступающей по трубопроводу 98 из звена деметанизации (719). При этом фракция С2 и ниже, поступающая по трубопроводу 104 из звена гидрирования ацетилена (706), является продуктом реакции гидрирования фракции С2 и ниже, которая по трубопроводу 93 подается из звена (703) с целью превращения ацетиленовых и/или диеновых компонентов в соответствующие алкеновые соединения в реакторе гидрирования на катализаторе в присутствии водорода в одну или несколько стадий с промежуточным охлаждением. Далее из звена (705) потоки охлажденного этилен-хладагента по трубопроводам 126 и 129 возвращаются в звено (711), поток этилен-хладагента по трубопроводу 130 - в звено (709), метановой фракции по трубопроводу 86 и МВФ по трубопроводу 87 - в звено (701), фракции C1-C2 по трубопроводу 101 и фракции С2 и ниже по трубопроводам 99 и 100 - в звено (719), фракции С2 и ниже по трубопроводу 140 - в звено (707) и этан-этиленовой фракции по трубопроводу 105 - в звено (717). В свою очередь звено абсорбции С2 (707) обеспечивает абсорбцию компонентов С2 из метановой фракции, поступающей по трубопроводу 107 из звена (719), и из фракции С2 и ниже, поступающей по трубопроводу 140 из звена (705), направляя при этом полученные потоки МВФ и метановой фракций в звено (705) для охлаждения фракций C1-C2. Фракция C1-C2 по трубопроводу 101 и фракции С2 и ниже по трубопроводам 99 и 100 поступают в звено деметанизации (719) для выделения метановой фракции и водородсодержащего газа за счет последовательного охлаждения этилен-хладагентом, подающегося по трубопроводу 125 из звена (711), путем изоэнтропного расширения и охлаждения фракции С2 и ниже в одном, двух или трех турбодетандерах, сепарации, а также последующего отделения метановой фракции и/или потока водородсодержащего газа в газовой фазе из наиболее холодного сепаратора, и/или зоны ректификационной колонны, и/или системы ректификационных колонн. Куб ректификационной колонны подогревается пропилен-хладагентом, подающимся по трубопроводу 119 из звена (714), после чего по трубопроводу 97 он возвращается на компримирование в звено (713). В результате разделения этан-этиленовая фракция по трубопроводу 98 направляется в звено (705), при этом выработанная метановая фракция двумя потоками по трубопроводам 106 и 107 поступает в звенья (705) и (707) соответственно, а отработанный этилен-хладагент с температурой минус 103°С по трубопроводу 121 поступает на компримирование в звено (709).

Разделение фракции С3 и выше, поступающей по трубопроводу 96 из звена (702), осуществляется в ректификационной колонне или системе последовательных ректификационных колонн в звене депропанизации (708). В результате происходит разделение на пропан-пропиленовую фракцию или фракцию С3 и ниже и фракцию С4 и выше, при этом фракцию С3 и ниже по трубопроводу 114 направляют в звено гидрирования ППФ (715), в котором она подвергается химическим превращениям ацетиленовых и/или диеновых компонентов в соответствующие алкеновые соединения в реакторе гидрирования на катализаторе в присутствии водорода, при этом продукты реакции гидрирования далее по трубопроводу 115 направляют в звено разделения ППФ (716). Водород, необходимый для реакций гидрирования поступает по трубопроводу 118 из звена короткоцикловой адсорбции (КЦА) (718). Звено КЦА предусмотрено для разделения газовых смесей, а именно выделения водорода в процессе многоступенчатой адсорбции в системе адсорберов из МВФ, поступающей по трубопроводу 89 со звена (701), при этом поток отходящего газа КЦА по трубопроводу 63 направляется в звено (401), а концентрированный водород частично используется для реакций гидрирования в звеньях (706) и (715) и/или по трубопроводу 117 выводится с установки пиролиза.

Фракцию С4 и выше, выходящую со стадии ректификации звена депорпанизации (708), по трубопроводу 84 направляют в звено дебутанизании (720), где она смешивается с углеводородным конденсатом, поступающим по трубопроводу 61 из звена (501), и далее разделяется в ректификационной колонне или системе ректификационных колонн на бутан-бутиле новую фракцию (ББФ), выводимую по трубопроводу 83 в качестве товарного продукта с установки пиролиза, и пиробензин, который по трубопроводу 82 также отводится с установки пиролиза в качестве компонента бензина.

В блоке газоразделения на установке пиролиза предусмотрены системы этиленового холодильного цикла и пропиленового холодильного цикла, каждый из которых включает по три ступени. Звено этиленового холодильного цикла на первой ступени (709) подпитывается этиленом, поступающим по трубопроводу 108 со звена (717), и этилен-хладагентом, поступающим по трубопроводу 130 из звена (705) и по трубопроводу 121 из звена (719), для генерации этилена-хладагента, поступающего по трубопроводу 131 в звено этиленового холодильного цикла на вторую ступень (710), где смешивается с этилен-хладагентом, поступающим по трубопроводу 143 из звена (717), откуда затем подается по трубопроводу 136 в звено этиленового холодильного цикла на третью ступень (711), куда также на смешение поступают потоки этилена-хладагента по трубопроводам 103 от звена (702), по трубопроводам 126 и 129 от звена (705) и 112 от звена (717). Из звена (711) предусмотрена возможность отведения части потока этилена по трубопроводу 113 с установки потребителю или на другие нужды предприятия. Основная часть этилена используется в качестве хладагента и подается потоком этилена-хладагента по трубопроводу 102 в звено (702), потоками этилена-хладагента по трубопроводам 127, 128 и 132 в звено (705), по трубопроводам 109, 110 и 111 в звено (717) и по трубопроводу 125 в звено (719). В звене разделения фракции С2 (717) происходит разделение фракции С2, поступающей по трубопроводу 105 из звена (705), в ректификационной колонне или системе ректификационных колонн на этилен и этан, направляемый рецикловым потоком по трубопроводу 9 в звено (201), при этом этилен по трубопроводу 108 направляется на сжатие в звено (709). В качестве хладагентов в звене (717) используются потоки этилена-хладагента, поступающие по трубопроводам 109, 110 и 111, выработанные звеном (711), и поток пропилен-хладагента, поступающий по трубопроводу 122 из звена (712), при этом после охлаждения поток этилен-хладагент по трубопроводу 143 поступает в звено (710), а по трубопроводу 112 возвращается в звено (711), а поток пропилен-хладагента по трубопроводу 120 возвращается в звено (712).

Система пропиленового холодильного цикла начинается со звена пропиленового холодильного цикла с первой ступени (712), в которую в качестве возвратного хладагента по трубопроводам 74, 90, 92 и 120 подается пропилен-хладагент от звеньев (601), (702), (703), и (717) соответственно. После компримирования полученный пропилен-хладагент в качестве хладагента с заданными характеристиками подается по трубопроводам 88, 91 и 122 в звенья (702), (703) и (717) соответственно, при этом основная часть потока пропилена-хладагента при температуре минус 11°С и под давлением 0,165 МПа по трубопроводу 144 направляется в звено пропиленового холодильного цикла на вторую ступень (713), куда также поступают потоки пропилена-хладагента по трубопроводу 97 из звена (719) и по трубопроводам 123 и 124 из звена (716). После сжатия на второй ступени холодильного цикла по трубопроводу 145 пропилен-хладагент частично поступает на третью ступень в звено пропиленового холодильного цикла (714) и частично по трубопроводу 75 на охлаждение пирогаза в звено (601). На третьей ступени сжатия вырабатывается поток сжатого пропилен-хладагента, который частично подается по трубопроводу 119 в звено (719), а основная часть пропилена-хладагента при температуре 31°С и под давлением 1,6 МПа по трубопроводам 133, 134 и 135 подается в звено разделения ППФ (716). В звене (716) фракция ППФ, поступившая по трубопроводу 115 из звена (715), разделяется в ректификационной колонне или системе ректификационных колонн на чистые пропилен и пропан. Чистый пропан по трубопроводу 6 направляется рецикловым потоком в звено (102) и/или в звено (201), а чистый пропилен по трубопроводу 116 выводится за границы установки в качестве товарного продукта и затем направляется потребителю и/или на собственные нужды предприятия. В качестве хладагентов в ректификационных колоннах используются потоки пропилен-хладагентов, поступивших по трубопроводам 133, 134 и 135 из звена (714), которые, отработав, подаются по трубопроводам 123 и 124 в звено (713).

Пример 1. По рассмотренной технологии пиролиза выполнен расчет процесса пиролиза при работе одновременно на жидком и газообразном сырье, на основании которого составлены материальный баланс по технологическим потокам исходного сырья и конечной продукции (таблица 1) и материальный баланс по водяному пару (таблица 2).

При расчете материального баланса по водяному пару было учтено, что в ходе реализации процесса с водой как с субстанцией энергетических потоков могут происходить как изменение энергетического потенциала (водяной пар поступает в аппарат (приход) и выходит из аппарата (расход)), так и ее фазовое превращение (например, вход котловой воды в закалочно-испарительный аппарат ЗИА (приход воды) и ее испарение в этом аппарате (расход в виде образовавшегося пара высокого давления). Как следует из расчета энергетических потоков, предложенная технологическая схема позволяет полностью сбалансировать приход и расход водяного пара как субстанции энергетических потоков (таблица 2).

Таким образом, изобретение обеспечивает формирование технологической схемы для производства этилена и пропилена из углеводородного сырья различного состава в газовой и/или жидкой фазе с обеспечением осуществления процесса пиролиза с дальнейшим получением этилена и пропилена, а также сопутствующей продукции с одновременным обеспечением полного использования энергетических ресурсов установки, в частности водяного пара, при этом исключается необходимость приема водяного пара из-за границ установки и/или подачи неиспользованных потоков водяного пара за границы установки.

Изобретение предназначено для получения этилена и пропилена из сырья различного состава, поступающего с нефте- и/или газоперерабатывающих предприятий, посредством формирования оптимальных производственных систем и может быть использовано в области нефтегазохимии. Изобретение касается технологической схемы для производства этилена и пропилена из углеводородного сырья различного состава в газовой и/или жидкой фазе, включающей соединенные прямыми и обратными связями, в частности в виде трубопроводов, следующие блоки и звенья: (100) блок приема, подготовки и смешения сырья различного состава, (200) блок термического расщепления, (300) блок первичного фракционирования и водной закалки пирогаза; (400) блок компримирования, (500) блок щелочной очистки, (600) блок осушки, (700) блок газоразделения. При этом потребность в водяном паре соответствующих параметров в блоках термического расщепления (200), компримирования (400), осушки (600) и газоразделения (700) полностью компенсируются генерируемыми энергетическими потоками водяного пара различного давления, формируемыми в звеньях зоны получения водяного пара пиролизных печей блока термического расщепления (200) и в блоке первичного фракционирования и водной закалки пирогаза (300), образующими в совокупности дополнительную систему генерации водяного пара, при этом потоки водяного пара одинакового давления, вырабатываемые в пиролизных печах, использующих различное углеводородное сырье из блока приема, подготовки и смешения сырья (100) и в блоке первичного фракционирования и водной закалки пирогаза (300), объединяются общим трубопроводом с соответствующими потребителями блоков компримирования (400), осушки (600) и газоразделения (700). Технический результат - производство этилена и пропилена из углеводородного сырья различного состава в газовой и/или жидкой фазе, исключение необходимости приема водяного пара из-за границ установки и/или подачи неиспользованных потоков водяного пара за границы установки. 3 з.п. ф-лы,7 ил.

1. Технологическая схема для производства этилена и пропилена из углеводородного сырья различного состава в газовой и/или жидкой фазе, включающая соединенные прямыми и обратными связями, в частности в виде трубопроводов, следующие блоки и звенья:

(100) блок приема, подготовки и смешения сырья различного состава, поступающего с нефтеперерабатывающих предприятий, предусматривающий объединение сырьевого потока с рециркулирующими потоками и выделяемыми в блоке газоразделения (700) в виде пропановой фракции и подачу сырьевого потока в блок термического расщепления (200);

(200) блок термического расщепления, состоящий из группы пиролизных печей, в каждой из которых предусматривают звено зоны конвекции, звено зоны радиации, звено зоны получения водяного пара, и предусматривающий в каждой печи чередующиеся стадию пиролиза сырья в звене зоны радиации пиролизных печей и стадию удаления образовавшегося кокса методом парового выжига с улавливанием частиц кокса посредством циклонов при одновременной для обеих стадий выработке водяного пара сверхвысокого давления (СВД), а также его перегрева за счет тепла дымовых газов реакционной печи в звене зоны получения водяного пара;

(300) блок первичного фракционирования и водной закалки пирогаза;

(400) блок компримирования, предусматривающий сжатие пирогаза, а также углеводородного газа, поступающего с нефтеперерабатывающего предприятия, до давления 3,0-4,0 МПа на многоступенчатых компрессорах, приводы которых обеспечивают подачей водяного пара СВД;

(500) блок щелочной очистки, предусматривающий удаление из пирогаза примесей, включая диоксид углерода и сероводород;

(600) блок осушки, предусматривающий удаление паров воды из компримированного пирогаза адсорбентами до глубины, исключающей гидратообразование в блоке газоразделения (700), без охлаждения или с охлаждением пирогаза перед осушкой до температуры не ниже температуры гидратообразования с последующей регенерацией адсорбента сухим горячим газом: метановой фракцией со стороны, и/или метановой фракцией, и/или метановодородной фракцией, поступающей из блока газоразделения (700), подогреваемой водяным паром высокого давления (ВД), поступающим из блока термического расщепления (200);

(700) блок газоразделения, предусматривающий извлечение из осушенного компримированного пирогаза необходимых компонентов,

отличающаяся тем, что потребность в водяном паре соответствующих параметров в блоках термического расщепления (200), компримирования (400), осушки (600) и газоразделения (700) полностью компенсируют генерируемыми энергетическими потоками водяного пара различного давления, формируемыми в звеньях зоны получения водяного пара пиролизных печей блока термического расщепления (200) и в блоке первичного фракционирования и водной закалки пирогаза (300), образующими в совокупности дополнительную систему генерации водяного пара, при этом потоки водяного пара одинакового давления, вырабатываемые в пиролизных печах, использующих различное углеводородное сырье из блока приема, подготовки и смешения сырья (100), и в блоке первичного фракционирования и водной закалки пирогаза (300), объединяют общим трубопроводом с соответствующими потребителями блоков компримирования (400), осушки (600) и газоразделения (700).

2. Технологическая схема по п. 1, отличающаяся тем, что в качестве углеводородного сырья используют углеводородные газы, вырабатываемые на нефтеперерабатывающих и/или газоперерабатывающих предприятиях.

3. Технологическая схема по п. 1, отличающаяся тем, что в качестве углеводородного сырья используют сжиженные углеводородные газы (СУГ), представляющие собой смесь этана, пропана и бутанов.

4. Технологическая схема по п. 1, отличающаяся тем, что в качестве углеводородного сырья используют жидкую углеводородную фракцию нефтяного происхождения - нафту и/или газойль.

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| Лесной навесной двухотвальный плуг | 1960 |

|

SU132442A1 |

| WO 2012039890 A1, 29.03.2012 | |||

| Способ пиролиза углеводородного сырья, содержащего этан и сжиженные углеводороды | 2021 |

|

RU2764768C1 |

| Газохимический комплекс | 2019 |

|

RU2702540C1 |

Авторы

Даты

2024-02-28—Публикация

2023-07-10—Подача