УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится в целом к катализаторам на основе молекулярных сит, используемым в селективном преобразовании оксидов азота (NOx), присутствующих в газовом потоке азота, использующем азотный восстановитель, такой как аммиак (NH3), и в частности оно относится к железосодержащим катализаторам, которые являются особенно активными при относительно низких температурах по сравнению с обычными ферроцеолитовыми катализаторами. Молекулярное сито в этих катализаторах предпочтительно является цеолитом или силикоалюмофосфатом (SAPO).

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Системы селективного каталитического восстановления (SCR) используют NH3 в качестве восстановителя для восстановления NOx до элементарного азота. Главное применение технологии SCR заключается в обработке выбросов NOx в выхлопных газах двигателей внутреннего сгорания автомобилей, и особенно экономичных двигателей внутреннего сгорания. Системы SCR также применяются к статическим источникам NOx, таким как электростанции.

Одним классом катализаторов SCR являются обмененные цеолиты переходных металлов. Катализаторы SCR на основе ванадия являются неподходящими для высокотемпературных сред из-за их термической неустойчивости. Это привело к разработкам цеолитов, активированных медью и железом. Медноцеолитные катализаторы достигают высокой степени превращения NOx (90% или больше) при относительно низких температурах (от приблизительно 180°C до приблизительно 250°C), но они требуют введения больших количеств мочевины для того, чтобы быть эффективными при относительно более высоких температурах (больше чем приблизительно 450°C). Обычные железоцеолитные катализаторы достигают высокой степени превращения (90% или больше) NOx при температурах выше 350°C, но при более низких температурах, более типичных, например, для нормального выхлопа дизельного двигателя (от приблизительно 180°C до приблизительно 250°C), высокие степени превращения (вплоть до приблизительно 90%) получаются только в присутствии высоких уровней NO2 (50% от общего уровня NOx, то есть 1:1 NO2:NO).

Поэтому было бы желательно предложить катализаторы SCR, имеющие улучшенную низкотемпературную эффективность (от приблизительно 200°C до приблизительно 300°C).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение отражает неожиданное открытие авторов настоящего изобретения, заключающееся в том, что обработка содержащего железо молекулярного сита при относительно высокой температуре (от приблизительно 600°C до приблизительно 900°C) в течение времени от приблизительно 5 мин до приблизительно двух часов в неокисляющей атмосфере и в присутствии пара (гидротермическая обработка) улучшает дисперсию железа на ионообменны площадки молекулярного сита, и тем самым улучшает низкотемпературную (от приблизительно 150°C до приблизительно 300°C) эффективность содержащего железо молекулярного сита. Этот эффект является особенно выгодным в соединении с цеолитами или SAPO со средним и малым размером пор, такими как ферриерит, в котором дисперсия железа на ионообменные площадки в противном случае блокируется в большей степени, чем для цеолитов с большими порами.

Авторы настоящего изобретения также обнаружили, что обработка содержащего железо молекулярного сита, предпочтительно цеолита или SAPO, при относительно высокой температуре (от приблизительно 600°C до приблизительно 900°C) в течение от приблизительно 5 мин до приблизительно двух часов в восстановительной газовой среде без присутствия пара (термообработка) также улучшает дисперсию железа на ионообменные площадки молекулярного сита, предпочтительно цеолита или SAPO, и тем самым улучшает низкотемпературную (от приблизительно 150°C до приблизительно 300°C) эффективность содержащего железо молекулярного сита.

Таким образом, в одном аспекте настоящее изобретение относится к способу создания SCR-активного катализатора на базе молекулярного сита, предпочтительно цеолита или SAPO, включающему выполнение гидротермической обработки содержащего железо молекулярного сита, предпочтительно цеолита или SAPO, в неокисляющей атмосфере при температуре в диапазоне от приблизительно 600°C до приблизительно 900°C в течение времени от приблизительно 5 мин до приблизительно двух часов.

В другом аспекте настоящее изобретение относится к способу создания SCR-активного молекулярного сита, предпочтительно цеолита или SAPO, включающему выполнение термообработки содержащего железо молекулярного сита, предпочтительно цеолита или SAPO, в восстанавливающей атмосфере при температуре в диапазоне от приблизительно 600°C до приблизительно 900°C в течение времени от приблизительно 5 мин до приблизительно двух часов.

Используемый в настоящем документе термин «гидротермическая обработка» означает нагревание материала до высоких температур (от приблизительно 600°C до приблизительно 900°C) в неокисляющей, то есть инертной или восстановительной, атмосфере в присутствии пара.

Используемый в настоящем документе термин «термообработка» означает нагревание материала до высоких температур (от приблизительно 600°C до приблизительно 900°C) в восстановительной атмосфере без присутствия пара.

Используемый в настоящем документе термин «обжиг» или «кальцинирование» означает нагревание материала в воздухе или кислороде. Это определение согласуется с определением кальцинирования международным союзом теоретической и прикладной химии (IUPAC) (см. IUPAC. Compendium of Chemical Terminology, 2nd ed. (the «Gold Book»). Compiled by A. D. McNaught and A. Wilkinson. Blackwell Scientific Publications, Oxford (1997). Исправленная XML-версия: http://goldbook.iupac.org (2006-) авторства M. Nic, J. Jirat, B. Kosata; обновления скомпилировал A. Jenkins. ISBN 0-9678550-9-8. doi:10,1351/goldbook). Кальцинирование выполняется для того, чтобы расщепить соль металла и способствовать обмену ионами металла с молекулярным ситом, а также прикрепить катализатор к подложке. Температуры, используемые при кальцинировании, зависят от компонентов в кальцинируемом материале, и обычно составляют от приблизительно 400°C до приблизительно 900°C. В приложениях, использующих молекулярные сита в описанных в настоящем документе процессах, кальцинирование обычно выполняется при температурах от приблизительно 450°C до приблизительно 500°C.

Если не указано иное, термин «низкая температура», использующийся при описании эффективности катализатора, означает температуру от приблизительно 150°C до приблизительно 300°C.

Если не указано иное, термин «высокая температура», использующийся при описании эффективности катализатора, означает температуру от приблизительно 450°C до приблизительно 600°C. Термин «высокая температура», использующийся при описании гидротермической обработки катализатора, означает температуру от приблизительно 600°C до приблизительно 900°C.

Используемый в настоящем документе термин «примерно» означает «приблизительно». Приблизительный язык, использующийся в настоящем документе в описании и в формуле изобретения, может быть применен для того, чтобы изменить любое количественное представление, которое может допустимо изменяться, не приводя к изменению основной функции, с которой оно связано. Соответственно, значение, модифицированное таким термином как «приблизительно», не обязано быть ограничено точным заданным значением. Что касается использования термина «приблизительно» и конкретных числовых значений, охватываемых этим термином, количество значащих цифр, точность значения и контекст, в котором используется этот термин, являются важными в определении числовых значений, связанных с этим термином. Например, если делается ряд измерений в диапазоне температур от 300°C до 500°C, где измерения делаются с интервалами в 25°C, термин «приблизительно 400°C» будет охватывать диапазон от 387°C до 412°C включительно. Когда термин «приблизительно» используется в описании единиц времени в часах, указываемое значение включает в себя диапазон плюс или минус 15 минут включительно. Например, «приблизительно 2 часа» означает время от 1 часа 45 минут до 2 часов 15 минут включительно. Когда термин «приблизительно» используется в описании единиц времени в минутах, указываемое значение включает в себя диапазон плюс или минус 8 минут включительно. Например, «приблизительно 30 минут» означает время от 22 минут до 38 минут включительно.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Было найдено, что гидротермическая или термическая активация молекулярных сит, особенно содержащих железо молекулярных сит с малыми порами/средними порами, особенно цеолитов и силикоалюмофосфатов (SAPO), дает материал, подходящий для основанного на железе селективного каталитического восстановления, которое может достигать более чем 90%-ой эффективности конверсии NOx при температуре 200°C в 75%-ом NO2/NOx с быстрой характеристикой переходного режима при заполнении NH3. Характеристика переходного режима определяется как скорость увеличения преобразования NOx по мере того, как катализатор заполняется аммиаком от нулевого содержания аммиака до насыщенного содержания аммиака.

Без привязки к какой-либо конкретной теории, этот эффект приписывается повторной дисперсии железа к обменным площадкам и созданию новых более активных площадок посредством содержащего железо молекулярного сита, предпочтительно активированного железом цеолита или активированного железом SAPO, вызываемых высокотемпературной обработкой.

Улучшенные содержащие железо молекулярные сита, предпочтительно цеолит или SAPO, описанные в настоящем документе, обеспечивают таким образом увеличенное преобразование NOx без необходимости в больших количествах предварительного заполнения NH3 в среде с высоким отношением NO2/NOx (75%). В противоположность этому, активированные железом цеолиты, приготовленные путем кальцинирования в течение пяти часов при температуре 750°C в воздухе, требуют дозирования и хранения больших количеств NH3 на катализаторе для того, достигающих уровня заполнения 0,8 г/л, для того, чтобы достичь приемлемых степеней преобразования при температуре 200°C.

Неограничивающие примеры типов выхлопных газов, которые могут обрабатываться раскрытыми содержащими железо молекулярными ситами, включают в себя автомобильные выхлопы, включая выхлопы дизельных двигателей. Раскрытые содержащие железо молекулярные сита являются также подходящими для обработки выхлопных газов из неподвижных источников, таких как электростанции, стационарные дизельные двигатели, а также электростанции, работающие на угле.

Содержащие железо молекулярные сита по настоящему изобретению, предпочтительно цеолит или SAPO, могут быть обеспечены в форме мелкого порошка, который смешивается или покрывается подходящим огнеупорным связующим веществом, таким как глинозем, бентонит, кремнезем, или глиноземокремнезем, и сформированы в густую суспензию, которая наносится на подходящую огнеупорную подложку. Подложка носителя может иметь «сотовую» структуру. Такие носители известны в данной области техники как имеющие множество проходящих через них тонких, параллельных проходов для газа.

Содержащее железо молекулярное сито, предпочтительно цеолит или SAPO, может подвергаться гидротермической или термической обработке в порошковой форме или как примесь с другими компонентами в такой форме, как покрытие, экструдат и т.д.

Гидротермическая или термическая обработка выполняется на содержащем железо молекулярном сите, предпочтительно цеолите или SAPO, при температуре в диапазоне от приблизительно 600°C до приблизительно 900°C в течение времени от приблизительно 5 минут до приблизительно двух часов.

Когда цеолит представляет собой aZSM-5, гидротермическая или термическая обработка выполняется при температуре в диапазоне от приблизительно 600°C до приблизительно 800°C, более предпочтительно от приблизительно 670°C до приблизительно 730°C, еще более предпочтительно от приблизительно 670°C до приблизительно 730°C, и наиболее предпочтительно приблизительно 700°C, в течение времени от приблизительно 5 минут до приблизительно двух часов.

Когда цеолит представляет собой ферриерит, гидротермическая или термическая обработка выполняется при температуре в диапазоне от приблизительно 700°C до приблизительно 900°C, более предпочтительно от приблизительно 750°C до приблизительно 850°C, еще более предпочтительно от приблизительно 770°C до приблизительно 830°C, и наиболее предпочтительно приблизительно 800°C, в течение времени от приблизительно 5 минут до приблизительно двух часов.

Предпочтительно могут использоваться молекулярные сита с малыми порами и средними порами, включая цеолиты и SAPO. Специалист в данной области техники будет в состоянии определить комбинации температур и времени, при которых эти молекулярные сита должны будут подвергаться гидротермической или термической обработке для коммерческой и/или оптимальной эффективности.

Неокисляющая атмосфера является инертной или восстановительной газовой средой. Предпочтительно инертная атмосфера содержит азот. Предпочтительно восстановительная атмосфера содержит водород. Когда обработка является гидротермической, также присутствует пар. Когда обработка является термической, пар не присутствует.

Этот способ может дополнительно содержать введение кислорода в неокисляющую атмосферу после гидротермической или термической обработки во время стадии уменьшения температуры от температуры гидротермической обработки до температуры окружающей среды (приблизительно 25°C).

Гидротермическая или термическая обработка может выполняться во вращающейся печи обжига, в которой содержащее железо молекулярное сито, предпочтительно цеолит или SAPO, предпочтительно в порошковой форме, подвергается воздействию противотока газа, составляющего неокисляющую или восстановительную газовую среду.

Содержащее железо молекулярное сито, предпочтительно цеолит или SAPO, подвергаемое гидротермической или термической обработке, может иметь форму экструдированного катализатора без носителя или покрытия на инертной подложке.

Содержащее железо молекулярное сито, предпочтительно цеолит или SAPO, подготавливается путем смешивания молекулярного сита с солью железа. Это смешивание может содержать пропитку молекулярного сита, предпочтительно цеолита или SAPO, раствором соли железа; жидкофазный ионообмен густой суспензии молекулярного сита, предпочтительно цеолита или SAPO, с раствором соли железа, сушку распылением густой суспензии молекулярного сита, предпочтительно цеолита или SAPO, и раствора соли железа; или объединение молекулярного сита, предпочтительно цеолита или SAPO, и соли железа посредством методик смешивания твердых веществ. Пропитка молекулярного сита раствором соли железа может быть выполнена с использованием таких методик, как пропитка по влагоемкости и влажная пропитка. Методики смешивания твердых веществ варьируются от простого неточного смешивания и измельчения до высокоэнергетических способов смешивания, таких как размол на шаровой мельнице.

Молекулярное сито, предпочтительно цеолит или SAPO, может быть предварительно обработано в окислительной среде при температуре в диапазоне от приблизительно 500°C до приблизительно 800°C в течение времени от приблизительно одного часа до приблизительно трех часов перед пропиткой молекулярного сита, предпочтительно цеолита или SAPO, раствором соли железа, с последующей гидротермической или термической обработкой.

Содержащее железо молекулярное сито предпочтительно содержит малые или средние поры. Предпочтительные молекулярные сита с малыми или средними порами включают в себя цеолиты и SAPO. Предпочтительные молекулярные сита включают в себя BEA (бета-цеолит), MFI (ZSM-5), FER (ферриерит), CHA (шабазит), AFX, AEI, SFW, SAPO-34, SAPO-56, SAPO-18 или SAV SAPO STA-7.

В другом аспекте настоящее изобретение также относится к процессу создания каталитического модуля для уменьшения содержания оксидов азота в газовом потоке с помощью селективного каталитического восстановления. Каталитический модуль является устройством, содержащим катализатор внутри корпуса, содержащего одно или более входных отверстий для того, чтобы газовый поток входил в корпус, и одно или более выходных отверстий для того, чтобы газ выходил после прохождения через катализатор в корпусе. Процесс изготовления каталитического модуля содержит объединение молекулярного сита, предпочтительно цеолита или SAPO, по меньшей мере с одной из разновидностей ионов железа и по меньшей мере одним органическим соединением для того, чтобы сформировать смесь, кальцинирование этой смеси и удаление по меньшей мере одного органического соединения, формирование структуры катализатора путем экструдирования кальцинированной смеси в подложку или покрытия подложки кальцинированной смесью, а также установку структуры катализатора внутри корпуса, имеющего одно или более входных отверстий для газа, подлежащего обработке восстановителем, таким как аммиак или мочевина, путем селективного каталитического восстановления. Каталитический модуль может быть также изготовлен с помощью процесса, содержащего приготовление покрытия из пористого оксида путем формирования смеси, содержащей молекулярное сито, предпочтительно цеолит или SAPO, по меньшей мере одну разновидность ионов железа и по меньшей мере одно органическое соединение, нанесение покрытия из пористого оксида на подложку, кальцинирование нанесенной смеси и удаление по меньшей мере одного органического соединения для того, чтобы сформировать каталитическую структуру, а также установку структуры катализатора внутри корпуса, имеющего одно или более входных отверстий для газа, подлежащего обработке восстановителем, таким как аммиак или мочевина, путем селективного каталитического восстановления.

В другом аспекте настоящее изобретение относится к способу увеличения преобразования NOx в выхлопном газе путем контактирования выхлопного газа, содержащего NOx, с содержащим железо молекулярным ситом, которое было обработано при температуре от приблизительно 600°C до приблизительно 900°C в течение от приблизительно 5 минут до приблизительно двух часов в неокисляющей атмосфере и в присутствии пара (гидротермическая обработка) или в восстановительной газовой среде без присутствия пара (термическая обработка). Этот способ может увеличивать преобразование NOx в диапазоне температур от 175°C до 300°C по меньшей мере в два раза по сравнению с преобразованием, получаемым при использовании сопоставимого катализатора, который не подвергался гидротермической или термической обработке, но прокаливался при температуре 500°C в течение двух часов. Этот способ может также увеличивать преобразование NOx в диапазоне температур от 175°C до 250°C по меньшей мере приблизительно в три раза по сравнению с преобразованием, получаемым при использовании сопоставимого катализатора, который не подвергался гидротермической или термической обработке, но прокаливался при температуре 500°C в течение двух часов. Этот способ может также увеличивать преобразование NOx в диапазоне температур от 250°C до 300°C по меньшей мере приблизительно в два раза, предпочтительно по меньшей мере приблизительно в три раза по сравнению с преобразованием, получаемым при использовании сопоставимого катализатора, который не подвергался гидротермической или термической обработке, но прокаливался при температуре 500°C в течение двух часов. Этот способ может также увеличивать преобразование NOx в диапазоне температур от 200°C до 250°C по меньшей мере приблизительно в два раза, предпочтительно по меньшей мере приблизительно в три раза по сравнению с преобразованием, получаемым при использовании сопоставимого катализатора, который не подвергался гидротермической или термической обработке, но прокаливался при температуре 500°C в течение двух часов.

Настоящее изобретение также относится к способу увеличения преобразования NOx в выхлопном газе путем контактирования выхлопного газа, содержащего NOx, с содержащим железо молекулярным ситом, которое было обработано при температуре от приблизительно 600°C до приблизительно 900°C в течение от приблизительно 5 минут до приблизительно двух часов в неокисляющей атмосфере и в присутствии пара (гидротермическая обработка) или в восстановительной газовой среде без присутствия пара (термическая обработка), где температуры, необходимые для 10, 50 и 90%-го преобразования NOx в катализаторах, подвергнутых гидротермической обработке, составляют приблизительно 170°C, 240°C и 280°C, что является по меньшей мере на 40°C ниже, чем температура, необходимая для того же самого преобразования при использовании сопоставимого катализатора, который не подвергался гидротермической или термической обработке (приблизительно 220°C, 300°C и 350°C). Этот способ также обеспечивает максимальное преобразование NOx при температуре приблизительно 310°C, что по меньшей мере на 60°C ниже, чем температура, необходимая для максимального преобразования в сопоставимом катализаторе, который не подвергался гидротермической или термической обработке (приблизительно 375°C).

SCR-активные содержащие железо молекулярные сита, предпочтительно цеолит или SAPO, которые были обработаны при температуре от приблизительно 600°C до приблизительно 900°C в течение от приблизительно 5 минут до приблизительно двух часов в неокисляющей атмосфере и в присутствии пара (гидротермическая обработка) или в восстановительной газовой среде без присутствия пара (термическая обработка), могут увеличить преобразование NOx в диапазоне температур от 175°C до 300°C по меньшей мере вдвое по сравнению с преобразованием, получаемым при использовании сопоставимого катализатора, который не подвергался гидротермической или термической обработке, но прокаливался при температуре 500°C в течение двух часов. SCR-активные содержащие железо молекулярные сита, предпочтительно цеолит или SAPO, которые получили гидротермическую обработку или термическую обработку, могут также увеличить NOx в диапазоне температур от 175°C до 250°C по меньшей мере приблизительно в три раза по сравнению с преобразованием, получаемым при использовании сопоставимого катализатора, который не подвергался гидротермической или термической обработке, но прокаливался при температуре 500°C в течение двух часов. SCR-активные содержащие железо молекулярные сита, предпочтительно цеолит или SAPO, которые получили гидротермическую обработку или термическую обработку, могут также увеличить NOx в диапазоне температур от 250°C до 300°C по меньшей мере приблизительно в два раза, предпочтительно по меньшей мере приблизительно в три раза по сравнению с преобразованием, получаемым при использовании сопоставимого катализатора, который не подвергался гидротермической или термической обработке, но прокаливался при температуре 500°C в течение двух часов. SCR-активные содержащие железо молекулярные сита, предпочтительно цеолит или SAPO, которые получили гидротермическую обработку или термическую обработку, могут также увеличить NOx в диапазоне температур от 200°C до 250°C по меньшей мере приблизительно в два раза, предпочтительно по меньшей мере приблизительно в три раза по сравнению с преобразованием, получаемым при использовании сопоставимого катализатора, который не подвергался гидротермической или термической обработке, но прокаливался при температуре 500°C в течение двух часов.

SCR-активные содержащие железо молекулярные сита, предпочтительно цеолит или SAPO, которые получили гидротермическую обработку или термическую обработку, могут преобразовывать приблизительно 10%, 50% и 90% NOx при температурах приблизительно 170°C, 240°C и 280°C. Температуры, необходимые для этих преобразований, по меньшей мере на 40°C ниже, чем температура, необходимая для того же самого преобразования, при использовании сопоставимого катализатора, который не подвергался гидротермической или термической обработке (приблизительно 220°C, 300°C и 350°C). SCR-активные содержащие железо молекулярные сита, предпочтительно цеолит или SAPO, которые получили гидротермическую обработку или термическую обработку, также обеспечивают максимальное преобразование NOx при температуре приблизительно 310°C, которая по меньшей мере на 60°C ниже, чем температура, необходимая для максимального преобразования в сопоставимом катализаторе, который не подвергался гидротермической или термической обработке (приблизительно 375°C).

SCR-активные содержащие железо молекулярные сита, предпочтительно цеолит или SAPO, в соответствии с настоящим изобретением могут показывать селективное каталитическое восстановление NOx с NH3 или мочевиной при температуре 200°C с заполнением аммиаком приблизительно от 0,2 до 0,6 г/л, что по меньшей мере на 10%, предпочтительно по меньшей мере на 15% и более предпочтительно по меньшей мере на 20% больше, чем сопоставимое содержащее железо молекулярное сито, которое не подвергалось гидротермической или термической обработке, но прокаливалось при температуре 750°C в течение пяти часов. Предпочтительно вышеупомянутое увеличение преобразования NOx происходит при заполнении аммиаком приблизительно от 0,2 до 1,0 г/л.

SCR-активное содержащее железо молекулярное сито, предпочтительно цеолит или SAPO, в соответствии с настоящим изобретением предпочтительно имеет железо, присутствующее в содержащем железо молекулярном сите, имеющее более высокое отношение Fe2+ к Fe3+, чем если бы содержащее железо молекулярное сито было прокалено при температуре приблизительно 500°C в течение приблизительно двух часов, без выполнения гидротермической или термической обработки. Предпочтительно содержащий железо цеолит или SAPO, имеющий более высокое отношение Fe2+ к Fe3+, является ферриеритом, ZSM-5 или SAPO-34. Содержащее железо молекулярное сито, предпочтительно цеолит или SAPO, может также содержать только Fe3+, как доказано мессбауэровской спектроскопией.

SCR-активный содержащий железо ферриерит имеет мессбауэровский спектр, содержащий три дублета, имеющие изомерный сдвиг (CS) и квадрупольное расщепление (QS): (a) CS=0,35 мм/с и QS=1,09 мм/с; (b) CS=0,44 мм/с и QS=2,18 мм/с, и (c) CS=1,2 мм/с и QS=2,05 мм/с, где значения для CS и QS составляют ±0,02 мм/с.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие задачи, особенности и преимущества настоящего изобретения станут более очевидными после прочтения следующего подробного описания примеров настоящего изобретения, данных со ссылками на сопроводительные чертежи.

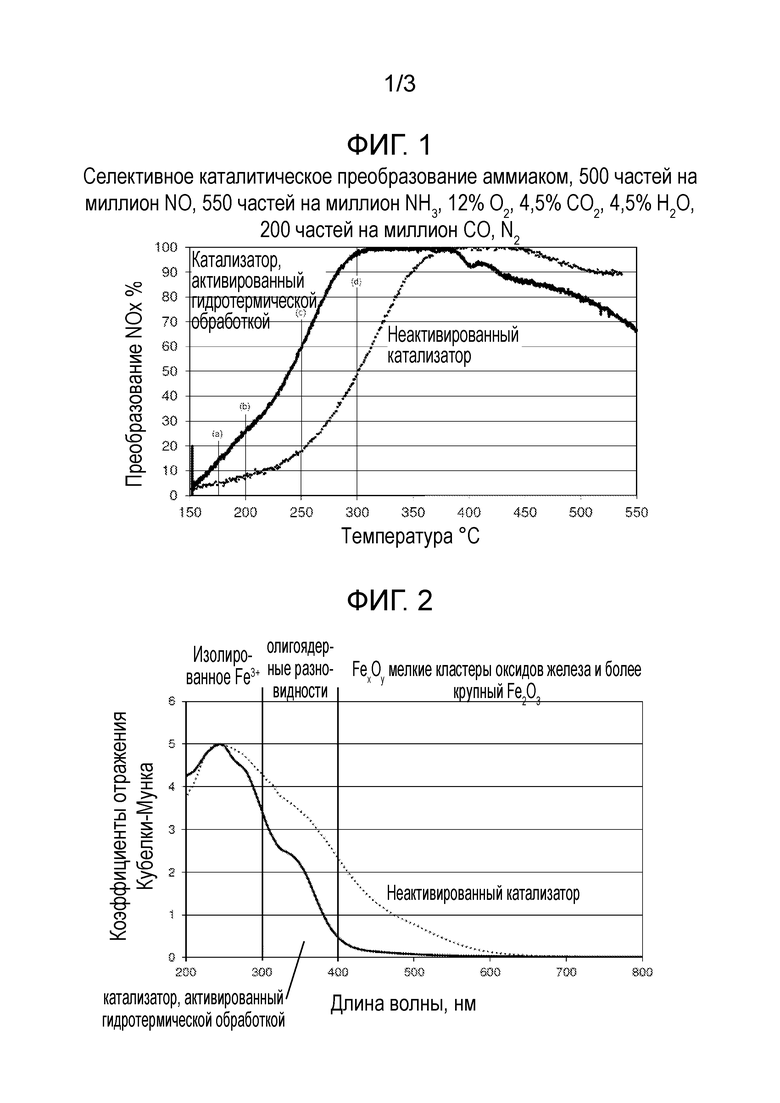

Фиг. 1 представляет собой график, иллюстрирующий преобразование NOx с использованием SCR-активного содержащего железо цеолита, который был приготовлен с использованием гидротермической обработки в соответствии с настоящим изобретением, по сравнению с традиционно приготовленным содержащим железо цеолитом, который не получал гидротермическую обработку, но был прокален при температуре приблизительно 500°C в течение приблизительно 2 часов.

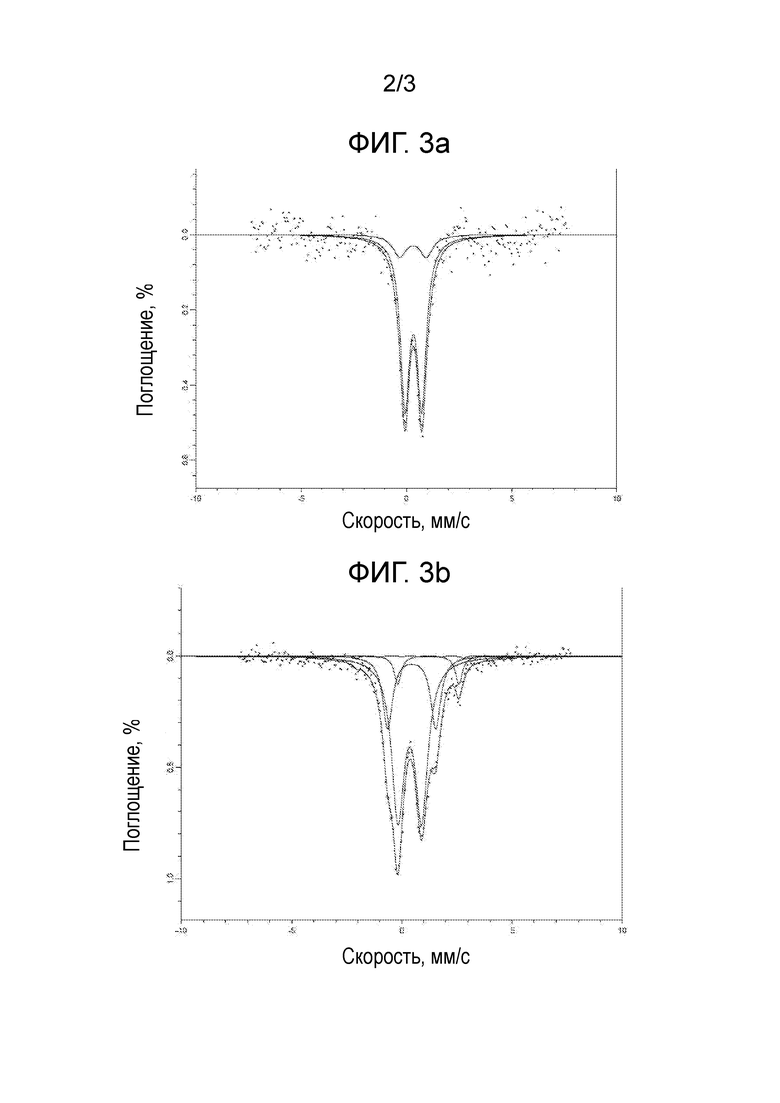

Фиг. 2 представляет собой график, полученный путем применения спектроскопии рассеянного отражения в ультрафиолетовой и видимой областях спектра к порошковым образцам содержащих железо цеолитов, представленных на Фиг. 1.

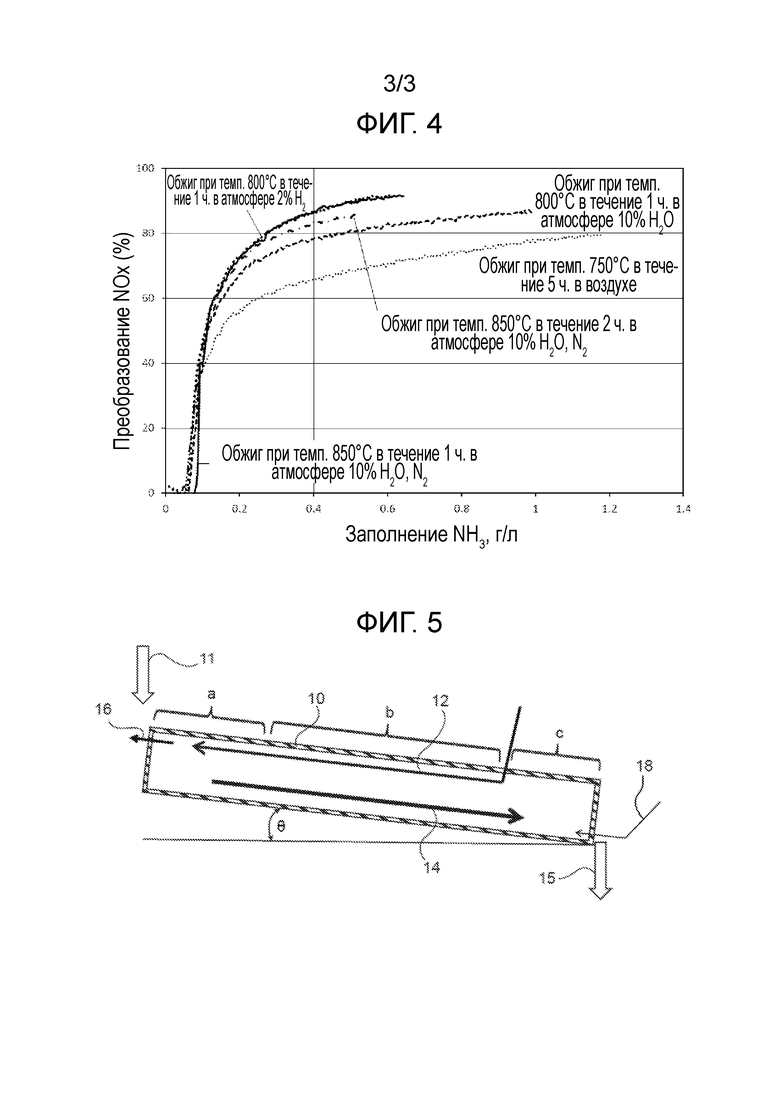

Фиг. 3a и Фиг. 3b представляют собой графики, полученные путем выполнения мессбауэровской спектроскопии к порошковым образцам содержащих железо цеолитов, представленных на Фиг. 1.

Фиг. 4 представляет собой график, сравнивающий преобразование NOx как функцию заполнения NH3 для каждого из образцов содержащих железо цеолитов, приготовленных при различных режимах обработки.

Фиг. 5 схематично изображает один пример вращающейся обжиговой печи, которая может использоваться для выполнения гидротермической обработки или термической обработки с последующей обработкой кислородом.

Настоящее изобретение также может быть определено в соответствии с одним или более из следующих пунктов:

1) Способ создания SCR-активного катализатора на основе молекулярного сита, содержащий выполнение гидротермической обработки содержащего железо молекулярного сита в неокисляющей атмосфере или термическую обработку содержащего железо молекулярного сита в восстановительной газовой среде при температуре в диапазоне от 600°C до 900°C в течение от 5 минут до двух часов.

2) Способ в соответствии с пунктом 1), в котором гидротермическая или термическая обработка выполняется при температуре в диапазоне от 650°C до 850°C в течение от 15 минут до двух часов.

3) Способ в соответствии с пунктом 1), в котором молекулярное сито является цеолитом или силикоалюмофосфатом (SAPO).

4) Способ в соответствии с пунктом 1), в котором молекулярное сито содержит мелкие поры или средние поры.

5) Способ в соответствии с пунктом 1), в котором молекулярное сито представляет собой BEA, MFI, FER, CHA, AFX, AEI, SFW, SAPO-34, SAPO-56, SAPO-18 или SAV SAPO STA-7.

6) Способ в соответствии с пунктом 1), в котором цеолит представляет собой ZSM-5, а гидротермическая или термическая обработка выполняется при температуре в диапазоне от приблизительно 600°C до приблизительно 800°C в течение от 15 минут до двух часов.

7) Способ в соответствии с пунктом 6), в котором гидротермическая или термическая обработка выполняется при температуре в диапазоне от приблизительно 670°C до приблизительно 730°C в течение от 15 минут до двух часов.

8) Способ в соответствии с пунктом 1), в котором цеолит представляет собой ферриерит, и гидротермическая обработка выполняется при температуре в диапазоне от приблизительно 700°C до приблизительно 900°C в течение от 15 минут до двух часов.

9) Способ в соответствии с пунктом 8), в котором гидротермическая или термическая обработка выполняется при температуре в диапазоне от приблизительно 770°C до приблизительно 830°C в течение от 15 минут до двух часов.

10) Способ в соответствии с пунктом 1), в котором неокисляющая атмосфера содержит азот.

11) Способ в соответствии с пунктом 1), в котором неокисляющая атмосфера является восстановительной газовой средой.

12) Способ в соответствии с пунктом 11), в котором восстановительная газовая среда содержит газообразный водород.

13) Способ в соответствии с пунктом 1), в котором содержащее железо молекулярное сито, подвергаемое гидротермической или термической обработке, находится в порошковой форме.

14) Способ в соответствии с пунктом 1), в котором содержащее железо молекулярное сито, подвергаемое гидротермической или термической обработке, находится в форме экструдированного катализатора без носителя или покрытия на носителе.

15) Способ в соответствии с пунктом 1), в котором содержащее железо молекулярное сито приготавливается путем контактирования молекулярного сита с солью железа.

16) Способ в соответствии с пунктом 15), в котором контактирование содержит введение по меньшей мере одной разновидности ионов железа и по меньшей мере одного органического соединения в молекулярное сито посредством жидкофазного ионообмена, пропитки по влагоемкости, влажной пропитки, сушки распылением и методик смешивания твердых веществ.

17) Способ создания SCR-активного катализатора на основе молекулярного сита, содержащий выполнение гидротермической или термической обработки содержащего железо молекулярного сита при температуре в диапазоне от 600°C до 900°C в течение от 5 минут до двух часов, а затем введение кислорода в атмосферу во время по меньшей мере части того времени, когда содержащее железо молекулярное сито охлаждается от температуры гидротермической или термической обработки до температуры окружающей среды.

18) Способ в соответствии с пунктом 17), в котором молекулярное сито является цеолитом или силикоалюмофосфатом (SAPO).

19) Способ в соответствии с пунктом 17), в котором молекулярное сито содержит мелкие поры или средние поры.

20) Способ в соответствии с пунктом 17), в котором молекулярное сито представляет собой BEA, MFI, FER, CHA, AFX, AEI, SFW, SAPO-34, SAPO-56, SAPO-18 или SAV SAPO STA-7.

21) Способ в соответствии с пунктом 17), в котором гидротермическая или термическая обработка выполняется с использованием средств, обеспечивающих управление смешиванием, температурой и атмосферой.

22) Способ в соответствии с пунктом 17), в котором гидротермическая или термическая обработка выполняется в наклонной вращающейся обжиговой печи, в которой содержащее железо молекулярное сито в порошковой форме подвергается воздействию противотока газа, составляющего неокисляющую или восстановительную газовую среду.

23) SCR-активное содержащее железо молекулярное сито, прошедшее гидротермическую обработку в содержащей пар неокисляющей атмосфере или термическую обработку в восстановительной газовой среде при температуре в диапазоне от 600°C до 900°C в течение от 5 минут до двух часов, которое показывает такое селективное каталитическое восстановление оксидов азота с аммиаком или мочевиной при температуре 250°C, которое по меньшей мере на 50% больше, чем для сопоставимого содержащего железо молекулярного сита, которое было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

24) SCR-активное содержащее железо молекулярное сито в соответствии с пунктом 23), которое представляет собой цеолит или силикоалюмофосфат (SAPO).

25) SCR-активное содержащее железо молекулярное сито в соответствии с пунктом 23), которое содержит мелкие поры или средние поры.

26) SCR-активное содержащее железо молекулярное сито в соответствии с пунктом 23), которое представляет собой BEA, MFI, FER, CHA, AFX, AEI, SFW, SAPO-34, SAPO-56, SAPO-18 или SAV SAPO STA-7.

27) SCR-активное содержащее железо молекулярное сито в соответствии с пунктом 23), в котором селективное каталитическое восстановление по меньшей мере в два раза больше, чем если бы содержащее железо молекулярное сито было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

28) SCR-активное содержащее железо молекулярное сито в соответствии с пунктом 23), в котором селективное каталитическое восстановление по меньшей мере в три раза больше, чем если бы содержащее железо молекулярное сито было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

29) SCR-активное содержащее железо молекулярное сито в соответствии с пунктом 23), которое показывает такое селективное каталитическое восстановление оксидов азота с аммиаком или мочевиной при температуре 200°C, которое по меньшей мере на 50% больше, чем если бы содержащее железо молекулярное сито было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

30) SCR-активное содержащее железо молекулярное сито в соответствии с пунктом 23), которое показывает такое селективное каталитическое восстановление оксидов азота с аммиаком или мочевиной при температуре 200°C, которое по меньшей мере в два раза больше, чем если бы содержащее железо молекулярное сито было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

31) SCR-активное содержащее железо молекулярное сито в соответствии с пунктом 23), в котором железо, присутствующее в молекулярном сите, имеет более высокое отношение Fe2+ к Fe3+, чем если бы содержащее железо молекулярное сито было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

32) SCR-активное содержащее железо молекулярное сито в соответствии с пунктом 23), которое представляет собой цеолит, и железо, присутствующее в цеолите, имеет более высокое отношение Fe2+ к Fe3+, чем если бы содержащий железо цеолит был прокален при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

33) SCR-активное содержащее железо молекулярное сито в соответствии с пунктом 23), которое представляет собой ферриерит, и железо, присутствующее в ферриерите, имеет более высокое отношение Fe2+ к Fe3+, чем если бы содержащий железо цеолит был прокален при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

34) SCR-активный содержащий железо ферриерит, имеющий мессбауэровский спектр, содержащий три дублета, имеющие изомерный сдвиг (CS) и квадрупольное расщепление (QS):

(a) CS=0,35 мм/с и QS=1,09 мм/с;

(b) CS=0,44 мм/с и QS=2,18 мм/с, и

(c) CS=1,2 мм/с и QS=2,05 мм/с,

где значения для CS и QS составляют ±0,02 мм/с.

35) Способ создания SCR-активного катализатора на основе молекулярного сита, содержащий выполнение гидротермической обработки содержащего железо молекулярного сита в неокисляющей атмосфере или термическую обработку содержащего железо молекулярного сита в восстановительной газовой среде при температуре в диапазоне от 600°C до 900°C в течение от 5 минут до двух часов.

36) Способ в соответствии с пунктом 35), в котором гидротермическая или термическая обработка выполняется при температуре в диапазоне от 650°C до 850°C в течение от 15 минут до двух часов.

37) Способ в соответствии с пунктом 35) или 36), в котором молекулярное сито представляет собой ZSM-5, а гидротермическая или термическая обработка выполняется при температуре в диапазоне от приблизительно 600°C до приблизительно 800°C в течение от 15 минут до двух часов.

38) Способ в соответствии с пунктами 35) - 37), в котором гидротермическая или термическая обработка выполняется при температуре в диапазоне от приблизительно 670°C до приблизительно 730°C в течение от 15 минут до двух часов.

39) Способ в соответствии с пунктами 35) - 38), в котором молекулярное сито является ферриеритом, и гидротермическая или термическая обработка выполняется при температуре в диапазоне от приблизительно 700°C до приблизительно 900°C, предпочтительно в диапазоне от приблизительно 770°C до приблизительно 830°C, в течение от 15 минут до двух часов.

40) Способ в соответствии с пунктами 35) - 39), в котором содержащее железо молекулярное сито, подвергаемое гидротермической или термической обработке, находится в форме порошка, в форме экструдированного катализатора без носителя или покрытия на носителе.

41) Способ создания SCR-активного катализатора на основе молекулярного сита, содержащий выполнение гидротермической или термической обработки содержащего железо молекулярного сита в неокисляющей атмосфере при температуре в диапазоне от 600°C до 900°C в течение от 5 минут до двух часов, а затем введение кислорода в неокисляющую атмосферу во время по меньшей мере части того времени, когда содержащее железо молекулярное сито охлаждается от температуры гидротермической или термической обработки до температуры окружающей среды.

42) Способ в соответствии с пунктом 41), в котором гидротермическая или термическая обработка выполняется с использованием средств, обеспечивающих управление смешиванием, температурой и атмосферой.

43) Способ в соответствии с пунктом 41) или 42), в котором гидротермическая или термическая обработка выполняется в наклонной вращающейся обжиговой печи, в которой содержащее железо молекулярное сито в порошковой форме подвергается воздействию противотока газа, составляющего неокисляющую атмосферу, когда обработка является гидротермической, или восстановительную газовую среду, когда обработка является термической.

44) Способ в соответствии с пунктами 35) - 43), в котором молекулярное сито содержит мелкие поры или средние поры.

45) Способ в соответствии с пунктами 35), 36), 38) и 40) - 44), в котором молекулярное сито является цеолитом или силикоалюмофосфатом (SAPO).

46) Способ в соответствии с пунктами 35), 36), 38) и 40) - 45), в котором молекулярное сито представляет собой BEA, MFI, FER, CHA, AFX, AEI, SFW, SAPO-34, SAPO-56, SAPO-18 или SAV SAPO STA-7.

47) Способ в соответствии с пунктами 35) - 46), в котором неокисляющая атмосфера содержит азот.

48) Способ в соответствии с пунктами 35) - 46), в котором неокисляющая атмосфера является восстановительной газовой средой.

49) Способ в соответствии с пунктами 35) - 46) и 48), в котором восстановительная газовая среда содержит газообразный водород.

50) Способ в соответствии с пунктами 1) - 49), в котором содержащее железо молекулярное сито приготавливается путем контактирования молекулярного сита с солью железа.

51) Способ в соответствии с пунктами 35) - 50), в котором содержащее железо молекулярное сито приготавливается путем контактирования молекулярного сита с солью железа.

52) Способ в соответствии с пунктами 35) - 51), в котором контактирование содержит введение по меньшей мере одной разновидности ионов железа и по меньшей мере одного органического соединения в молекулярное сито посредством жидкофазного ионообмена, пропитки по влагоемкости, влажной пропитки, сушки распылением и методик смешивания твердых веществ.

53) SCR-активное содержащее железо молекулярное сито, прошедшее гидротермическую обработку в содержащей пар неокисляющей атмосфере или термическую обработку в восстановительной газовой среде при температуре в диапазоне от 600°C до 900°C в течение от 5 минут до двух часов, которое показывает такое селективное каталитическое восстановление оксидов азота с аммиаком или мочевиной при температуре 250°C, которое по меньшей мере на 50% больше, чем для сопоставимого содержащего железо молекулярного сита, которое было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

54) SCR-активное содержащее железо молекулярное сито в соответствии с пунктом 53), в котором селективное каталитическое восстановление по меньшей мере в два раза больше, чем если бы содержащее железо молекулярное сито было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

55) SCR-активное содержащее железо молекулярное сито в соответствии с пунктом 53) или 54), в котором селективное каталитическое восстановление по меньшей мере в три раза больше, чем если бы содержащее железо молекулярное сито было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

56) SCR-активное содержащее железо молекулярное сито в соответствии с пунктами 53) - 55), которое показывает такое селективное каталитическое восстановление оксидов азота с аммиаком или мочевиной при температуре 200°C, которое по меньшей мере на 50% больше, чем если бы содержащее железо молекулярное сито было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

57) SCR-активное содержащее железо молекулярное сито в соответствии с пунктами 53) - 56), которое показывает такое селективное каталитическое восстановление оксидов азота с аммиаком или мочевиной при температуре 200°C, которое по меньшей мере в два раза больше, чем если бы содержащее железо молекулярное сито было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

58) SCR-активное содержащее железо молекулярное сито в соответствии с пунктами 53) - 57), в котором железо, присутствующее в молекулярном сите, имеет более высокое отношение Fe2+ к Fe3+, чем если бы содержащее железо молекулярное сито было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

59) SCR-активное содержащее железо молекулярное сито в соответствии с пунктами 53) - 58), которое представляет собой цеолит, и железо, присутствующее в цеолите, имеет более высокое отношение Fe2+ к Fe3+, чем если бы содержащий железо цеолит был прокален при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

60) SCR-активное содержащее железо молекулярное сито в соответствии с пунктами 53) - 59), которое представляет собой ферриерит, и железо, присутствующее в ферриерите, имеет более высокое отношение Fe2+ к Fe3+, чем если бы содержащий железо цеолит был прокален при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере или термической обработки в восстановительной газовой среде.

Пример 1

3 мас.% железа было добавлено к коммерчески доступному ферриеритному цеолиту путем сушки распылением ферриеритного цеолита с оксалатом аммония-Fe(III) в растворе так, чтобы придать желаемую загрузку Fe. Одна часть полученного содержащего железо ферриерита сушилась при температуре 105°C в течение ночи и активировалась под потоком 10%-ого пара в азоте при температуре 800°C в течение 1 часа. Этот материал не подвергался кальцинированию. Другая часть содержащего железо ферриерита была прокалена при температуре 500°C в воздухе в течение 2 часов для того, чтобы использовать ее в качестве ссылки.

В нижеследующих примерах образцы порошка катализаторов были получены путем таблетирования исходных образцов, измельчения этих таблеток, а затем пропускания полученного порошка через сита с размером 255 и 350 мкм для того, чтобы получить порошок, имеющий размер частиц от 255 до 350 мкм. Образцы порошка были загружены в реактор для теста активности синтетического катализатора (SCAT) и протестированы с использованием следующей синтетической газовой смеси выхлопа дизеля (во входе), включающей азотный восстановитель: 500 частей на миллион NO, 550 частей на миллион NH3, 12% O2, 4,5% H2О, 4,5% CO2, 200 частей на миллион CO и остаток из N2 с объемной скоростью 330 литров на грамм порошкового катализатора в час. Образцы нагревались при плавном повышении температуры от 150°C до 550°C со скоростью 5°C/мин, и определялся состав отходящих газов, и тем самым для образцов была получена активность восстановления NOx.

Как показано на Фиг. 1, железосодержащий ферриерит в форме порошкового катализатора, который был подвергнут гидротермической обработке под потоком 10%-ого пара в азоте при температуре 800°C в течение 1 часа, показывает заметно более низкотемпературное (приблизительно 175-300°C) преобразование NOx по сравнению с железосодержащим ферриеритом, который не был подвергнут такой обработке, а вместо этого был подвергнут обычному кальцинированию при температуре 500°C в воздухе в течение 2 часов. Катализатор, подвергнутый гидротермической обработке, производил приблизительно в три раза большее преобразование NOx по сравнению с традиционно обработанным катализатором в диапазоне температур от приблизительно 175°C до приблизительно 250°C, (см. линии (a) - (c), которые показывают величины преобразования NOx при температурах 175°C, 200°C и 250°C, соответственно). Величина преобразования при использовании катализатора, подвергнутого гидротермической обработке при температуре 175°C, 200°C и 250°C, составила приблизительно 15, 25 и 60%, соответственно, в то время как величина преобразования при использовании традиционно обработанного катализатора составила приблизительно 5, 8 и 18%, соответственно. При температуре 300°C величина преобразования при использовании катализатора, подвергнутого гидротермической обработке, была приблизительно вдвое выше, чем для традиционно обработанного катализатора (> 95% по сравнению с 50%).

Фиг. 1 также показывает, что катализаторы, подвергнутые гидротермической обработке, могли преобразовывать сопоставимое количество NOx при значительно более низких температурах, чем традиционно обработанный катализатор. Температуры, необходимые для 10, 50 и 90%-ого преобразования NOx в катализаторах, подвергнутых гидротермической обработке, составляли приблизительно 170°C, 240°C и 280°C, но составляли приблизительно 220°C, 300°C и 350°C для традиционно обработанного катализатора. Самая низкая температура для максимального преобразования NOx составила приблизительно 310°C для катализатора, подвергнутого гидротермической обработке, но составила приблизительно 375°C для традиционно обработанного катализатора.

Эти результаты демонстрируют, что катализатор, подвергнутый гидротермической обработке, может производить значительно более высокое преобразование NOx по сравнению с сопоставимым традиционно обработанным катализатором. Катализаторы, подвергнутые гидротермической обработке, преобразуют аналогичное количество NOx при гораздо более низких температурах по сравнению с сопоставимым традиционно обработанным катализатором.

Те же самые порошковые образцы были проанализированы с использованием спектроскопии рассеянного отражения в ультрафиолетовой и видимой областях спектра в спектрометре Perkin-Elmer Lambda 650S, оборудованном интегрирующей сферой, использующей BaSO4 в качестве ссылки. Образцы помещались и упаковывались в держателе. Интервал сканирования был установлен в 1 нм в диапазоне от 190 до 850 нм, время отклика составляло 0,48 с, и 10%-ый аттенюатор луча использовался в справочном луче. Данные были преобразованы в коэффициенты Кубелки-Мунка и нормализованы до 5 по максимальной ординате. Полученные графики показаны на Фиг. 2,где кривые нормализованы по максимальной ординате. Эти графики показывают, что активация катализатора из железосодержащего ферриерита в паре и N2 приводит к значительной повторной дисперсии более крупных разновидностей Fe в более активные площадки Fe, что показывается уменьшением коэффициента отражения в диапазоне длин волн от 300 до 400 нм, когда измеряются олигоядерные разновидности, и в диапазоне длин волн выше 400 нм, когда измеряются малые кластеры оксида железа и более крупные разновидности Fe2O3.

Порошковые образцы были также проанализированы с использованием мессбауэровской спектроскопии. 57Fe Мессбауэровская спектроскопия 57Fe выполнялась при комнатной температуре с использованием спектрометра Wissel с постоянным ускорением в режиме пропускания при использовании источника 57Co в родиевой матрице. Спектрометр был откалиброван по α-Fe. Образцы были высушены и помещены в держатель, который был закрыт с помощью клея. Мессбауэровские данные собирались в диапазоне скоростей +/-6 мм/с и в течение различных промежутков времени в зависимости от образца. Калибровочный прогон был выполнен на фольге из α-Fe в том же самом диапазоне скоростей. Все значения изомерного сдвига определялись относительно α-Fe, и спектры анализировались с использованием средства лоренцева анализа форм линий программного обеспечения RECOIL [см. публикацию Lagarec K and Rancourt D G, Recoil: Mössbauer spectral analysis software for Windows. http://www.isapps.ca/recoil/]. Полученные спектры показаны на Фиг. 3a и Фиг. 3b. Фиг. 3a представляет собой спектр прокаленного традиционным образом катализатора (без гидротермической обработки). Этот спектр имеет два дублета, оба из которых имеют параметры, указывающие на Fe(III) в октаэдрической среде, как показано изомерным сдвигом (CS)=0,35 мм/с и квадрупольным расщеплением (QS)=0,65 мм/с и CS=0,34 мм/с и QS=0,99 мм/с, соответственно. Этот спектр имеет два дублета приблизительно равной интенсивности, центрированных около -0,05 и около 0,69 мм/с. Фиг. 3b представляет собой спектр гидротермически активированного катализатора. Этот спектр показывает дополнительный дублет (CS=1,2 мм/с и QS=2,8 мм/с), отсутствующий в спектре образца, произведенного без гидротермической обработки (см. Фиг. 3a). Параметры этого дополнительного дублета указывают на Fe(II) в возможно октаэдрической среде, как показано значениями CS=1,2 мм/с и QS=2,8 мм/с. Типичные значения изомерных сдвигов для Fe(II) составляют от 0,7 до 1,4 мм/с, а для Fe(III) - от 0,1 до 0,6 мм/с. (См. публикацию Edyta Tabor, Karel Zaveta, Naveen K. Sathu, Zdenka Tvaruzkova, Zdenek Sobalík; Catalysis Today 169 (2011) 16-23). Специалисту в данной области техники будет понятно, что как положение этих пиков, так и их интенсивность могут изменяться в зависимости от многочисленных факторов, включая, но не ограничиваясь этим, возраст источника, продолжительность сбора информации, присутствие воды в образце, загрузку Fe, а также тип используемого молекулярного сита.

Спектр содержащего железо ферриерита, активированного в соответствии с настоящим изобретением, показывает, что некоторые разновидности Fe3+, которые присутствуют в традиционно прокаленном содержащем железо ферриерите, преобразуются в Fe2+ во время активации при высокой температуре в H2O/N2.

Пример 2

Содержащий железо ферриерит был получен как описано выше путем объединения 3 мас.% железа с коммерчески доступным ферриеритным цеолитом путем сушки распылением ферриеритного цеолита с сульфатом аммония-Fe(II) в растворе так, чтобы придать желаемую загрузку Fe. Ряд порошковых образцов был затем приготовлен путем обработки содержащего железо ферриерита при температурах и атмосферных условиях, показанных в Таблице 1. Образцы были подготовлены к определению их каталитической активности путем нанесения покрытия из порошка на керамические ядра.

Таблица 1. Условия для приготовления модифицированного железного цеолита

Эталонный образец был приготовлен путем кальцинирования при температуре 750°C, потому что ферриеритный цеолит обрабатывался сульфатом аммония-Fe(II), и более высокая температура была необходима для того, чтобы удалить сульфат.

Тестовыми условиями для данных, показанных на Фиг. 4, были преобразование NOx при температуре 200°C как функция заполнения NH3, при 75% NO2/NOx, объемной скорости 60k/час и альфа-отношении 1,5. Эти тестовые условия отличаются от тех, которые использовались для получения данных, показанных на Фиг. 1, по меньшей мере разницей в составе газа. Газ, использованный для получения данных, изображенных на Фиг. 1, содержал NO как единственное соединение NOx, тогда как газ, использованный для получения данных, изображенных на Фиг. 4, содержал смесь NO и NO2, причем NO2 составлял приблизительно 75% от полного содержания NOx. Специалисту в данной области техники будет понятно, что скорости преобразования при использовании только NO без NO2 являются более медленными, чем скорости преобразования при использовании как NO, так и NO2, и поэтому скорости преобразования, измеренные при использовании только NO, являются наихудшими скоростями преобразования.

Как показано на Фиг. 4, существенное (на 10-20%) увеличение преобразования NOx наблюдалось при заполнении аммиаком приблизительно от 0,2 до 0,6 г/л. Три катализатора, произведенные с использованием гидротермической обработки в смешанной атмосфере, содержащей пар и азот, дали самые высокие разности по сравнению с катализатором, который не прошел гидротермической обработки. Преобразование NOx с использованием катализаторов, которые прошли гидротермическую обработку при температурах от приблизительно 800°C до приблизительно 850°C в смешанной атмосфере пара и азота в течение приблизительно одного часа, было приблизительно на 15-20% выше, чем преобразование с использованием сопоставимого катализатора, который не получал гидротермической обработки, а только обрабатывался в воздухе (прокаливался). Катализатор, произведенный в восстановительной газовой среде (2% H2 в N2) без обработки паром, давал преобразование, сопоставимое с образцом, который получал гидротермическую обработку при температуре 850°C в течение 1 часа.

Фиг. 5 схематично изображает один пример вращающейся обжиговой печи 10, которая является подходящей для выполнения гидротермической обработки в соответствии с настоящим изобретением. Печь 10 является в целом цилиндрической и устанавливается с возможностью вращения вокруг ее оси. Печь 10 наклонена под углом θ, составляющим от приблизительно 1° до приблизительно 15°. Содержащее железо молекулярное сито, предпочтительно цеолит или SAPO, в порошковой форме вводится с верхнего конца печи 10, как обозначено стрелкой 11. По мере того, как печь вращается, содержащее железо молекулярное сито продвигается вниз через вращающуюся печь в направлении стрелки 14. Противоположно направленный поток неокисляющей атмосферы обозначен стрелкой 12 на Фиг. 5. Активизированное содержащее железо молекулярное сито затем удаляется из печи 10, как обозначено стрелкой 15. Пар добавляется к противоточному потоку неокисляющего или восстановительного газа при выполнении гидротермической обработки.

Нагреванием обжиговой печи предпочтительно управляют таким образом, чтобы поддерживались три зоны нагрева: a, b и c. В зоне a температура увеличивается от 25°C на входе печи до температуры, при которой выполняется гидротермическая или термическая обработка. В зоне b температура поддерживается равной температуре, при которой выполняется гидротермическая или термическая обработка. В зоне c температура уменьшается от температуры, при которой выполняется гидротермическая или термическая обработка, до приблизительно 25°C на выходе из печи.

Если атмосфера, например, азота и пара или азота и водорода поддерживается исключительно внутри печи, активированный содержащий железо цеолит имеет серо-черный цвет на выходе из печи. При последующем нанесении в виде покрытия на подложку и обычном кальцинировании в воздухе при температуре от приблизительно 500°C до приблизительно 600°C цвет содержащего железо цеолита изменяется с серо-черного до оранжево-бежевого.

Неожиданно было обнаружено, что если обработка в печи 10 модифицируется так, чтобы позволить небольшому количеству кислорода войти в печь после гидротермической обработки, как показано стрелкой 18 на Фиг. 5, эффективность содержащего железо цеолита, обработанного таким образом, дополнительно улучшается. Количество кислорода, допускаемое около выходного отверстия печи 10, находится в диапазоне от приблизительно 1 части на миллион до приблизительно 200000 частей на миллион выше окружающего уровня кислорода в печи.

Когда обработка завершается управляемым включением кислорода внутри печи выше окружающих уровней, было найдено, что содержащий железо цеолит, выходящий из печи, может иметь другой цвет, чем материал перед обработкой, и что конверсионная эффективность содержащего железо цеолита лучше, чем в том случае, когда кислород не вводится в печь. Это справедливо даже после того, как содержащие железо цеолиты, обработанные в бескислородной печи, подвергаются последующему кальцинированию, как было описано выше.

Следует понимать, что предшествующее описание и конкретные примеры, приведенные в настоящем документе, являются всего лишь иллюстрациями к настоящему изобретению и его принципам, и что модификации и добавления могут быть легко сделаны специалистом в данной области техники без отступлений от духа и области охвата настоящего изобретения, которые ограничиваются лишь областью охвата приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВЫЙ МИКРОПОРИСТЫЙ КРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ, ВКЛЮЧАЮЩИЙ МОЛЕКУЛЯРНЫЕ СИТА ИЛИ ЦЕОЛИТ, ИМЕЮЩИЙ ВОСЬМИКОЛЬЦЕВУЮ СТРУКТУРУ ОТКРЫТЫХ ПОР, И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2008 |

|

RU2445166C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2012 |

|

RU2649005C2 |

| СОСТАВ ЛОВУШКИ ДЛЯ NOx | 2014 |

|

RU2674020C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР С ПРОТОЧНЫМИ СТЕНКАМИ С КАТАЛИЗАТОРОМ НЕЙТРАЛИЗАЦИИ ПРОСКОКА АММИАКА | 2018 |

|

RU2755135C2 |

| КАТАЛИЗАТОРЫ ОБРАБОТКИ НЕСТАЦИОНАРНЫХ ВЫБРОСОВ NO | 2010 |

|

RU2582341C2 |

| КАТАЛИЗАТОРЫ ОБРАБОТКИ НЕСТАЦИОНАРНЫХ ВЫБРОСОВ NO | 2012 |

|

RU2586685C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2012 |

|

RU2640411C2 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР, СОДЕРЖАЩИЙ МЕТАЛЛ | 2011 |

|

RU2614411C2 |

| ЗОНИРОВАННЫЕ КАТАЛИТИЧЕСКИЕ ФИЛЬТРЫ ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА | 2012 |

|

RU2609476C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ВОССТАНОВЛЕНИЯ ОКИСЛЯЮЩЕЙ АКТИВНОСТИ КАТАЛИЗАТОРА ОКИСЛЕНИЯ | 2011 |

|

RU2577856C2 |

Изобретение относится способу получения катализатора для селективного каталитического восстановления (SCR) и к SCR-активному, содержащему железо молекулярному ситу. Способ изготовления активного в реакции селективного каталитического восстановления (SCR-активного) катализатора на основе молекулярного сита включает выполнение гидротермической обработки содержащего железо молекулярного сита в неокисляющей атмосфере при температуре в диапазоне от 600°C до 900°C в течение от 15 минут до двух часов. Молекулярное сито представляет собой цеолит, имеющий структуру AEI, AFX, CHA, FER или SFW. SCR-активное содержащее железо молекулярное сито структуры AEI, AFX, CHA, FER или SFW представляет собой молекулярное сито, прошедшее гидротермическую обработку в содержащей пар неокисляющей атмосфере при температуре в диапазоне от 600°C до 900°C в течение от 15 минут до двух часов. Данное молекулярное сито показывает такое селективное каталитическое восстановление оксидов азота с аммиаком NH3 или мочевиной при температуре 250°C, которое по меньшей мере на 50% больше, чем для сопоставимого содержащего железо молекулярного сита, которое было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере. Катализатор обладает улучшенной низкотемпературной эффективностью. 2 н. и 6 з.п. ф-лы, 5 ил., 1 табл., 2 пр.

1. Способ изготовления активного в реакции селективного каталитического восстановления (SCR-активного) катализатора на основе молекулярного сита, включающий выполнение гидротермической обработки содержащего железо молекулярного сита в неокисляющей атмосфере при температуре в диапазоне от 600°C до 900°C в течение от 15 минут до двух часов, где молекулярное сито представляет собой цеолит, имеющий структуру AEI, AFX, CHA, FER или SFW.

2. Способ по п. 1, в котором гидротермическая обработка выполняется при температуре в диапазоне от 650°C до 850°C в течение от 15 минут до двух часов.

3. Способ по п. 1, в котором цеолит представляет собой ферриерит и гидротермическая обработка выполняется при температуре в диапазоне от приблизительно 700°C до приблизительно 900°C в течение от 15 минут до двух часов.

4. Способ по п. 1, дополнительно включающий, после выполнения гидротермической обработки содержащего железо молекулярного сита в неокисляющей атмосфере, введение кислорода в неокисляющую атмосферу в продолжение по меньшей мере части того времени, когда содержащее железо молекулярное сито охлаждается от температуры гидротермической обработки до температуры окружающей среды.

5. Способ по п. 1, в котором содержащее железо молекулярное сито, подвергаемое гидротермической обработке, находится в виде порошка.

6. Способ по п. 1, в котором содержащее железо молекулярное сито, подвергаемое гидротермической обработке, находится в виде экструдированного не нанесенного катализатора или покрытия на носителе.

7. Способ по п. 1, в котором содержащее железо молекулярное сито готовят путем контактирования молекулярного сита с солью железа.

8. SCR-активное содержащее железо молекулярное сито, прошедшее гидротермическую обработку в содержащей пар неокисляющей атмосфере при температуре в диапазоне от 600°C до 900°C в течение от 15 минут до двух часов, где данное молекулярное сито показывает такое селективное каталитическое восстановление оксидов азота с аммиаком NH3 или мочевиной при температуре 250°C, которое по меньшей мере на 50% больше, чем для сопоставимого содержащего железо молекулярного сита, которое было прокалено при температуре 500°C в течение двух часов без выполнения гидротермической обработки в неокисляющей атмосфере, где молекулярное сито представляет собой цеолит, имеющий структуру AEI, AFX, CHA, FER или SFW.

Авторы

Даты

2019-10-15—Публикация

2015-02-27—Подача