ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к полиамидной композиции, содержащей (a) по меньшей мере одну полиамидную смесь, (b) по меньшей мере один армирующий наполнитель, (c) по меньшей мере один термостабилизатор и (d) по меньшей мере один ионный смазочный материал, а также опционально (e) по меньшей мере одну добавку, в которой по меньшей мере одна полиамидная смесь (a) формируется из (i) полиамида 6,6 и (ii) смеси длинноцепочечных полиамидов, содержащих первый длинноцепочечный полиамид, имеющий значение величины вязкости (VN), равное X1, и второй длинноцепочечный полиамид, имеющий значение VN, равное X2, причем X1 больше чем X2. Полиамидная композиция по настоящему изобретению может выгодно использоваться для производства изделий, обладающих улучшенной химической стойкостью, особенно по отношению к CaCl2, ZnCl2 и этиленгликолю, таких как расширительный резервуар радиатора в автомобиле.

УРОВЕНЬ ТЕХНИКИ

Следующее обсуждение предшествующего уровня техники приводится для того, чтобы поместить настоящее изобретение в подходящий технический контекст и обеспечить более полное понимание его преимуществ. Следует иметь в виду, однако, что любое обсуждение предшествующего уровня техники в тексте настоящего описания не должно рассматриваться как явное или неявное признание того, что такой предшествующий уровень техники является широко известным или является частью общих знаний в данной области техники.

Полиамид является одним из полимеров, которые часто используются в качестве конструкционных пластмасс для широкого спектра применений. Полиамидная композиция для литья под давлением представляет значительный коммерческий интерес и может использоваться для производства автомобильных или электрических компонентов, обычно путем литья под давлением, принимая во внимание снижение веса, легкость сборки деталей/компонентов, а также ее конструктивную гибкость.

Для конкретных применений, таких как компоненты автомобильного двигателя, включая расширительный резервуар радиатора, трубопровод воздухозаборника, водяной насос, воздухопровод промежуточного холодильника, крышку ремня газораспределительного механизма, электрический соединитель и крышку двигателя, которые должны подвергаться воздействию высокой температуры во время их жизненного цикла, требуется полиамидная композиция для литья под давлением, которая обладала бы превосходной механической прочностью и термостойкостью, то есть высокой эффективностью сохранения механических свойств, таких как прочность при растяжении (TS) и ударная прочность по Шарпи после термического старения, хорошим спиральным потоком и минимальным искажением во время литья под давлением, а также низким содержанием влаги и превосходной стойкостью к растрескиванию под воздействием соли.

В большинстве случаев полиамидная композиция для литья под давлением, содержащая армирующие наполнители, обладает превосходными механическими свойствами, такими как ударная вязкость, эластические свойства и превосходная жесткость в дополнение к хорошей термостойкости, и таким образом может служить заменой металлическим материалам, которые использовались в качестве структурных материалов для автомобилей. Обычно эти структурные материалы используются в химически агрессивной окружающей среде, например, при воздействии антифриза при повышенных температурах и противогололедного реагента, обычно используемого на дорогах в зимнее время.

Полиамид 6,6 часто используется в тех случаях, когда требуются высокая механическая прочность и хорошая термостойкость, но полиамид 6,6 является также склонным к гидролизу и обладает относительно низкой стойкостью к хлоридам, например, к хлориду натрия, хлориду кальция и хлориду цинка, которые являются особенно полезными для предотвращения формирования льда и удаления льда с дорожной поверхности за счет понижения температуры замерзания воды, а также обладает низкой стойкостью к этиленгликолю и пропиленгликолю, которые обычно используются в качестве антифриза в системе охлаждения двигателя.

Кроме того, ионные смазочные материалы, такие как металлические мыла, например, соли Al, соли Zn, соли щелочных металлов, соли щелочноземельных металлов, или сложные эфиры или амиды жирных кислот, в частности мыла щелочноземельных металлов, широко используются для стабилизации пластмасс, функционируя в качестве разделительных средств в полиамидах и полиэфирах, в качестве стабилизаторов в поливинилхлориде, и также в качестве акцепторов кислоты в полиолефинах. Металлические мыла обычно включаются в полиамидную композицию в качестве смазочного материала для того, чтобы предотвратить прилипание полиамидной композиции к поверхности формы, а также используются в качестве зародышеобразователей в полиамидах. Некоторые смазочные материалы также способствуют уменьшению вязкости расплава полиамидной композиции и таким образом увеличению ее текучести. В дополнение к этому, присутствие ионных смазочных материалов внутри полиамидной композиции, упрочненной с помощью наполнителей, таких как стекловолокно, обычно является вредным для ударной вязкости полиамидной композиции, поскольку ионные смазочные материалы имеют тенденцию препятствовать связыванию стекловолокна с полиамидами.

Следовательно, требуется композиция полиамида 6,6, которая содержала бы по меньшей мере один армирующий наполнитель и по меньшей мере один ионный смазочный материал, обладала хорошей химической стойкостью и имела вязкость расплава, подходящую для литья под давлением, сохраняя при этом свои выгодные механические и теплофизические свойства. Например, опубликованный патентный документ PCT WO 2013/041594 A1 (Rhodia Opérations) раскрывает смесь полиамида 6,6, в котором количество концевой группы амина (AEG) больше, чем количество концевой группы карбоновой кислоты (CEG), с полиамидом 6,10, который может исправить вышеупомянутые недостатки композиции полиамида 6,6, но при этом нет никаких упоминаний относительно присутствия ионного смазочного материала и его влияния на вязкость расплава полиамидной композиции.

Следовательно, в этой технологической области требуется композиция полиамида 6,6, которая содержала бы по меньшей мере один армирующий наполнитель и по меньшей мере один ионный смазочный материал, обладая при этом текучестью, подходящей для литья под давлением, в дополнение к другим вышеупомянутым выгодным свойствам. Длинноцепочечный полиамид, такой как полиамид 6,10, является особенно выгодным в настоящем изобретении, принимая во внимание его механическую прочность, газобарьерные свойства, особенно в отношении хладагентов, высокотемпературные свойства и/или экологичность.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полиамидной композиции, содержащей:

(a) по меньшей мере одну полиамидную смесь, сформированную из

(i) полиамида 6,6, в котором количество AEG больше, чем количество CEG; и

(ii) смеси длинноцепочечных полиамидов, содержащей первый длинноцепочечный полиамид, имеющий значение VN, равное X1, и второй длинноцепочечный полиамид, имеющий значение VN, равное X2;

(b) по меньшей мере один армирующий наполнитель;

(c) по меньшей мере один термостабилизатор; и

(d) по меньшей мере один ионный смазочный материал,

где X1 больше чем X2, а значение VN измеряется в соответствии со стандартом ISO 307 в растворе полиамида с концентрацией 0,005 г/мл при температуре 25°C.

Настоящее изобретение также относится к полиамидной композиции, содержащей:

(a) по меньшей мере одну полиамидную смесь, сформированную из

(i) полиамида 6,6, в котором количество AEG больше, чем количество CEG; и

(ii) смеси первого длинноцепочечного полиамида, имеющего значение VN, равное X1, и второго длинноцепочечного полиамида, имеющего значение VN, равное X2;

(b) по меньшей мере один армирующий наполнитель;

(c) по меньшей мере один термостабилизатор; и

(d) по меньшей мере один ионный смазочный материал,

где X1 больше чем X2, количество AEG в полиамидной композиции составляет по меньшей мере 60 мэкв/кг, предпочтительно по меньшей мере 70 мэкв/кг, а значение VN полиамидной композиции составляет от 110 до 140 мл/г, предпочтительно от 120 до 135 мл/г, причем значение VN измеряется в соответствии со стандартом ISO 307 в растворе полиамида с концентрацией 0,005 г/мл при температуре 25°C.

Одной из существенных особенностей настоящего изобретения является то, что полиамидная композиция в присутствии по меньшей мере одного ионного смазочного материала может получать подходящую текучесть при одновременном сохранении превосходной химической стойкости за счет уменьшения вязкости расплава полиамидной композиции посредством включения смеси (ii) первого длинноцепочечного полиамида, имеющего значение VN, равное X1, и второго длинноцепочечного полиамида, имеющего значение VN, равное X2, в полиамид 6,6 (i), где X1 больше чем X2.

В дополнение к этому, в соответствии с некоторыми вариантами осуществления настоящего изобретения, авторами настоящего изобретения было неожиданно найдено, что использование смеси двух типов длинноцепочечных полиамидов, имеющих различные величины вязкости, то есть различные диапазоны вязкости расплава, позволяет получить превосходную стойкость к растрескиванию от соли CaCl2 содержащей ее описанной выше полиамидной композиции по сравнению с другими полиамидными композициями, содержащими только один тип длинноцепочечного полиамида, имеющего значение VN, составляющее от 122 до 160 мл/г, предпочтительно от 130 до 147 мл/г, что находится в диапазоне стандартной вязкости расплава, подходящей для литья под давлением, без ухудшения других механических и теплофизических свойств.

Другие характеристики, детали и преимущества настоящего изобретения станут еще более ясными после прочтения последующего описания.

В этом описании, включая также формулу изобретения, термин «содержащий один» должен пониматься как синоним термина «содержащий по меньшей мере один», если явно не указано иное, а термин «между» или «от… до» должен пониматься как включающий в себя пределы указанного диапазона.

В настоящем изобретении термин «полиамид 6,6» обозначает в частности полиамид, содержащий повторяющиеся звенья, причем по меньшей мере 90 мол. %, предпочтительно по меньшей мере 95 мол. % повторяющихся звеньев имеют формулу -NH-(CH2)6-NH-CO-(CH2)4-CO-, которая может быть в частности получена путем реакции поликонденсации гексаметилендиамина и адипиновой кислоты.

Каждое повторяющееся звено полиамида 6,6 может иметь один и тот же тип, или может иметь более одного типа, то есть полиамид 6,6 может представлять собой гомополиамид или сополиамид.

Предпочтительно полиамид 6,6 состоит по существу из упомянутых повторяющихся вышеописанных звеньев, с учетом того, что концевые цепи, дефекты и другие нерегулярности могут присутствовать в цепи полиамида без влияния на его свойства.

Полиамид 6,6 может также содержать менее чем 10 мол. %, предпочтительно менее чем 5 мол. % дополнительных повторяющихся звеньев, отличающихся от -NH-(CH2)6-NH-CO-(CH2)4-CO-. В частности, полиамид 6,6 может содержать дополнительные повторяющиеся звенья, отличающиеся от определенных выше, которые могут быть в частности получены путем (1) реакции поликонденсации одного из β-лактама, 5-аминопентановой кислоты, ε-капролактама, 9-аминопеларгоновой кислоты, 10-аминодекановой кислоты, 11-аминоундекановой кислоты и 12-аминододекановой кислоты и/или (2) реакции поликонденсации по меньшей мере одного из щавелевой кислоты (HOOC-COOH), малоновой кислоты (HOOC-CH2-COOH), янтарной кислоты [HOOC-(CH2)2-COOH], глутаровой кислоты [HOOC-(CH2)3-COOH], адипиновой кислоты [HOOC-(CH2)4-COOH], 2,4,4-триметиладипиновой кислоты [HOOC-CH(CH3)-CH2-C(CH3)2-CH2-COOH], пимелиновой кислоты [HOOC-(CH2)5-COOH], пробковой кислоты [HOOC-(CH2)6-COOH], азелаиновой кислоты [HOOC-(CH2)7-COOH], себациновой кислоты [HOOC-(CH2)8-COOH], ундекандикарбоновой кислоты [HOOC-(CH2)9-COOH], додекандикарбоновой кислоты [HOOC-(CH2)10-COOH], тетрадекандикарбоновой кислоты [HOOC-(CH2)12-COOH] и октадекандикарбоновой кислоты [HOOC-(CH2)16-COOH] по меньшей мере с одним из диаминов, таких как 1,4-диамино-1,1-диметилбутан, 1,4-диамино-1-этилбутан, 1,4-диамино-1,2-диметилбутан, 1,4-диамино-1,3-диметилбутан, 1,4-диамино-1,4-диметилбутан, 1,4-диамино-2,3-диметилбутан, 1,2-диамино-1-бутилэтан, 1,6-диаминогексан, 1,7-диаминогептан, 1,8-диаминооктан, 1,6-диамино-2,5-диметилгексан, 1,6-диамино-2,4-диметилгексан, 1,6-диамино-3,3-диметилгексан, 1,6-диамино-2,2-диметилгексан, 1,9-диаминононан, 1,6-диамино-2,2,4-триметилгексан, 1,6-диамино-2,4,4-триметилгексан, 1,7-диамино-2,3-диметилгептан, 1,7-диамино-2,4-диметилгептан, 1,7-диамино-2,5-диметилгептан, 1,7-диамино-2,2-диметилгептан, 1,10-диаминодекан, 1,8-диамино-1,3-диметилоктан, 1,8-диамино-1,4-диметилоктан, 1,8-диамино-2,4-диметилоктан, 1,8-диамино-3,4-диметилоктан, 1,8-диамино-4,5-диметилоктан, 1,8-диамино-2,2-диметилоктан, 1,8-диамино-3,3-диметилоктан, 1,8-диамино-4,4-диметилоктан, 1,6-диамино-2,4-диэтилгексан, 1,9-диамино-5-метилнонан, 1,11-диаминоундекан и 1,12-диаминододекан.

Примерами дополнительных повторяющихся звеньев полиамида 6,6 являются в частности:

(i) -NH-(CH2)5-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации ε-капролактама;

(ii) -NH-(CH2)8-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации 9-аминопеларгоновой кислоты;

(iii) -NH-(CH2)9-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации 10-аминодекановой кислоты;

(iv) -NH-(CH2)10-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации 11-аминоундекановой кислоты;

(v) -NH-(CH2)11-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации лауролактама;

(vi) -NH-(CH2)6-NH-CO-(CH2)4-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации гексаметилендиамина и адипиновой кислоты;

(vii) -NH-(CH2)6-NH-CO-(CH2)8-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации гексаметилендиамина и себациновой кислоты;

(viii) -NH-(CH2)6-NH-CO-(CH2)10-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации гексаметилендиамина и додекандикарбоновой кислоты;

(ix) -NH-(CH2)10-NH-CO-(CH2)10-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации декаметилендиамина и додекандикарбоновой кислоты;

(x) -NH-(CH2)6-NH-CO-(CH2)7-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации гексаметилендиамина и азелаиновой кислоты (также известной как нонандикарбоновая кислота);

(xi) -NH-(CH2)12-NH-CO-(CH2)10-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации додекаметилендиамина и додекандикарбоновой кислоты;

(xii) -NH-(CH2)10-NH-CO-(CH2)8-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации декаметилендиамина и декандикарбоновой кислоты;

(xiii) -NH-(CH2)4-NH-CO-(CH2)4-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации 1,4-бутандиамина и адипиновой кислоты; и

(xiv) -NH-(CH2)4-NH-CO-(CH2)8-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации 1,4-бутандиамина и себациновой кислоты.

В настоящем изобретении термин «длинноцепочечный полиамид» означает в частности полиамид, содержащий повторяющиеся звенья, по меньшей мере 50 мол. % которых соответствуют формуле (I) или формуле (II) [повторяющиеся звенья (RPAL)]:

Формула (I): -NH-R1-CO-;

Формула (II): -NH-R2-NH-CO-R3-CO-,

где

- группа R1, одна и та же или различающаяся в каждом случае, представляет собой двухвалентную углеводородную группу, имеющую от 6 до 17 атомов углерода

и где группы R2 и R3, одинаковые или отличающиеся друг от друга в каждом случае, представляют собой двухвалентные углеводородные группы с той оговоркой, что удовлетворяется по меньшей мере одно из следующих условий:

- группа R2 имеет от 7 до 18 атомов углерода; и

- группа R3 имеет от 5 до 16 атомов углерода.

Первый длинноцепочечный полиамид и второй длинноцепочечный полиамид могут иметь одни и те же составные мономеры и различные значения VN, как описано выше, или могут отличаться как составными мономерами, так и значениями VN.

Как следствие, нижеприведенные предпочтительные варианты осуществления, подробно описанные для длинноцепочечного полиамида, являются независимо применимыми как к упомянутому первому длинноцепочечному полиамиду, так и к упомянутому второму длинноцепочечному полиамиду.

В соответствии с некоторыми вариантами осуществления первый длинноцепочечный полиамид и второй длинноцепочечный полиамид будут иметь одни и те же составные мономеры, то есть будут иметь по существу один и тот же тип, но будут отличаться своими величинами вязкости X1 и X2.

В соответствии с другими вариантами осуществления первый длинноцепочечный полиамид и второй длинноцепочечный полиамид будут отличаться своими составными мономерами, то есть будут различными полиамидами, дополнительно отличающимися своими величинами вязкости X1 и X2.

Длинноцепочечный полиамид композиции в соответствии с настоящим изобретением предпочтительно представляет собой алифатический полиамид, то есть R1, R2 и R3 представляют собой алифатические группы.

Повторяющиеся звенья (RPAL) длинноцепочечного полиамида могут быть в частности получены путем (1) реакции поликонденсации одной из 9-аминопеларгоновой кислоты, 10-аминодекановой кислоты, 11-аминоундекановой кислоты, 12-аминододекановой кислоты и/или (2) реакции поликонденсации одной из пимелиновой кислоты [HOOC-(CH2)5-COOH], пробковой кислоты [[HOOC-(CH2)6-COOH], азелаиновой кислоты [HOOC-(CH2)7-COOH], себациновой кислоты [HOOC-(CH2)8-COOH], ундекандикарбоновой кислоты [HOOC-(CH2)9-COOH], додекандикарбоновой кислоты [HOOC-(CH2)10-COOH], тетрадекандикарбоновой кислоты [HOOC-(CH2)12-COOH], октадекандикарбоновой кислоты [HOOC-(CH2)16-COOH] с одним из 1,6-диаминогексана, 1,7-диаминогептана, 1,8-диаминооктана, 1,6-диамино-2,5-диметилгексана, 1,6-диамино-2,4-диметилгексана, 1,6-диамино-3,3-диметилгексана, 1,6-диамино-2,2-диметилгексана, 1,9-диаминононана, 1,6-диамино-2,2,4-триметилгексана, 1,6-диамино-2,4,4-триметилгексана, 1,7-диамино-2,3-диметилгептана, 1,7-диамино-2,4-диметилгептана, 1,7-диамино-2,5-диметилгептана, 1,7-диамино-2,2-диметилгептана, 1,10-диаминодекана, 1,8-диамино-1,3-диметилоктана, 1,8-диамино-1,4-диметилоктана, 1,8-диамино-2,4-диметилоктана, 1,8-диамино-3,4-диметилоктана, 1,8-диамино-4,5-диметилоктана, 1,8-диамино-2,2-диметилоктана, 1,8-диамино-3,3-диметилоктана, 1,8-диамино-4,4-диметилоктана, 1,6-диамино-2,4-диэтилгексана, 1,9-диамино-5-метилнонана, 1,11-диаминоундекана и 1,12-диаминододекана.

Примерными повторяющимися звеньями (RPAL) длинноцепочечного полиамида являются в частности:

(i) -NH-(CH2)8-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации 9-аминопеларгоновой кислоты;

(ii) -NH-(CH2)9-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации 10-аминодекановой кислоты;

(iii) -NH-(CH2)10-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации 11-аминоундекановой кислоты;

(iv) -NH-(CH2)11-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации лауролактама;

(v) -NH-(CH2)6-NH-CO-(CH2)8-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации гексаметилендиамина и себациновой кислоты;

(vi) -NH-(CH2)6-NH-CO-(CH2)10-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации гексаметилендиамина и додекандикарбоновой кислоты;

(vii) -NH-(CH2)10-NH-CO-(CH2)10-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации декаметилендиамина и додекандикарбоновой кислоты;

(viii) -NH-(CH2)6-NH-CO-(CH2)7-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации гексаметилендиамина и азелаиновой кислоты (также известной как нонандикарбоновая кислота);

(ix) -NH-(CH2)12-NH-CO-(CH2)10-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации додекаметилендиамина и додекандикарбоновой кислоты;

(x) -NH-(CH2)10-NH-CO-(CH2)8-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации декаметилендиамина и декандикарбоновой кислоты;

(xi) -NH-(CH2)6-NH-CO-(CH2)16-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации гексаметилендиамина и октадекандикарбоновой кислоты.

Длинноцепочечный полиамид может содержать повторяющиеся звенья, отличающиеся от повторяющихся звеньев (RPAL), как определено выше. В частности, длинноцепочечный полиамид может содержать повторяющиеся звенья (RPAS) с более короткой длиной, соответствующие любой из формул (III) и (IV):

Формула (III): -NH-R4-CO-;

Формула (IV): -NH-R5-NH-CO-R6-CO-,

где:

- группа R4, одна и та же или различающаяся в каждом случае, представляет собой двухвалентную углеводородную группу, имеющую 5 атомов углерода или меньше;

и где группы R5 и R6, одинаковые или отличающиеся друг от друга в каждом случае, представляют собой двухвалентные углеводородные группы с той оговоркой, что удовлетворяется по меньшей мере одно из следующих условий:

- группа R5 имеет менее 7 атомов углерода; и

- группа R6 имеет менее 5 атомов углерода.

Повторяющиеся звенья (RPAS) полиамида могут быть в частности получены путем (1) реакции поликонденсации одного из β-лактама, 5-аминовалериановой кислоты и ε-капролактама и/или путем (2) реакции поликонденсации по меньшей мере одного из 1,2-диаминоэтана, 1,2-диаминопропана, пропилен-1,3-диамина, 1,3-диаминобутана, 1,4-диаминобутана, 1,5-диаминопентана, 1,4-диамино-1,1-диметилбутана, 1,4-диамино-1-этилбутана, 1,4-диамино-1,2-диметилбутана, 1,4-диамино-1,3-диметилбутана, 1,4-диамино-1,4-диметилбутана, 1,4-диамино-2,3-диметилбутана, 1,2-диамино-1-бутилэтана и 1,6-диаминогексана с двухосновной кислотой и/или путем (3) реакции поликонденсации по меньшей мере одного диамина по меньшей мере с одной из щавелевой кислоты (HOOC-COOH), малоновой кислоты (HOOC-CH2-COOH), янтарной кислоты [HOOC-(CH2)2-COOH], глутаровой кислоты [HOOC-(CH2)3-COOH] и адипиновой кислоты [HOOC-(CH2)4-COOH].

Неограничивающими примерами повторяющихся звеньев (RPAS) полиамида в частности являются:

(i) -NH-(CH2)5-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации ε-капролактама; и

(ii) -NH-(CH2)4-NH-CO-(CH2)4-CO-, то есть повторяющиеся звенья, которые могут быть в частности получены посредством реакции поликонденсации 1,4-бутандиамина и адипиновой кислоты.

Предпочтительно длинноцепочечный полиамид состоит по существу из повторяющихся звеньев (RPAL), как подробно описано выше, с учетом того, что концевые цепи, дефекты и другие нерегулярности могут присутствовать в цепи полиамида без влияния на его свойства.

Повторяющиеся звенья (RPAL) полиамида могут иметь один и тот же тип, или могут иметь более одного типа, то есть полиамид может представлять собой гомополиамид или сополиамид.

Конкретными примерами длинноцепочечных полиамидов (PA), которые могут выгодно использоваться в композиции, в частности являются:

- полиамид 11 (состоящий по существу из повторяющихся звеньев типа (iii), описанных выше);

- полиамид 12 (состоящий по существу из повторяющихся звеньев типа (iv), описанных выше);

- полиамид 12,12 (состоящий по существу из повторяющихся звеньев типа (ix), описанных выше);

- полиамид 6,12 (состоящий по существу из повторяющихся звеньев типа (vi), описанных выше);

- полиамид 6,10 (состоящий по существу из повторяющихся звеньев типа (v), описанных выше);

- полиамид 6,18 (состоящий по существу из повторяющихся звеньев типа (xi), описанных выше);

- полиамид 10,10 (состоящий по существу из повторяющихся звеньев типа (x), описанных выше);

- полиамид 10,12 (состоящий по существу из повторяющихся звеньев типа (vii), описанных выше);

а также их смеси.

В частности, полиамид 11, полиамид 12, полиамид 6,10, полиамид 6,12, полиамид 6,18, полиамид 10,10, полиамид 10,12, полиамид 12,12 или любые их смеси могут использоваться в настоящем изобретении. Полиамид 6,10 может наиболее предпочтительно использоваться в полиамидной композиции в соответствии с настоящим изобретением. В соответствии с некоторыми предпочтительными вариантами осуществления по меньшей мере один из упомянутого первого длинноцепочечного полиамида и упомянутого второго длинноцепочечного полиамида представляет собой полиамид 6,10, описанный выше.

В соответствии с некоторыми более предпочтительными вариантами осуществления оба из упомянутого первого длинноцепочечного полиамида и упомянутого второго длинноцепочечного полиамида представляют собой полиамид 6,10, описанный выше.

Особенно предпочтительная полиамидная смесь для использования в композиции настоящего изобретения формируется из (i) полиамида 6,6 и (ii) смеси первого длинноцепочечного полиамида, имеющего значение VN, равное X1, и второго длинноцепочечного полиамида, имеющего значение VN, равное X2, причем X1 больше чем X2, в которой массовое отношение упомянутого полиамида 6,6 (i) к упомянутой смеси длинноцепочечных полиамидов (ii) составляет от приблизительно 5:5 до приблизительно 3:7, предпочтительно приблизительно 4:6, и/или в которой массовое отношение упомянутого первого длинноцепочечного полиамида к упомянутому второму длинноцепочечному полиамиду составляет от приблизительно 5:2 до приблизительно 3:1, предпочтительно приблизительно 3:1.

В одном конкретном варианте осуществления настоящего изобретения используется полиамид 6,6 (i), в котором количество AEG больше, чем количество CEG.

В другом конкретном варианте осуществления настоящего изобретения значение X1 составляет от 122 до 160 мл/г, предпочтительно от 130 до 147 мл/г, и/или значение X2 составляет от 95 до 120 мл/г, предпочтительно от 102 до 118 мл/г.

Когда присутствует эквимолярное количество концевых групп, увеличение количества обеих концевых групп улучшает стабильность, тогда как в случае избытка AEG воздействие окислительных условий приводит к уменьшению количества AEG и более медленному разложению, а в случае избытка CEG воздействие окислительных условий приводит к увеличению количества CEG и быстрому разложению. То есть при приготовлении с использованием стехиометрического баланса диамина и дикарбоновой кислоты отсутствуют побочные реакции, происходящие во время полимеризации, и получаемая при этом смола будет по существу иметь баланс между AEG и CEG. Однако в тех случаях, когда имеется избыток одного из мономеров, одна концевая группа будет преобладать. Например, полимеризация богатой диамином смеси мономеров приведет к полимеру с большим количеством AEG.

Способы для определения концентрации концевой группы в полиамиде всесторонне описываются в литературе, в частности в публикации Nylon Plastics Handbook, Melvin I. Kohan (Hanser, 1995, 79-80 p).

Количество кислотных концевых групп обычно определяется с помощью способа, в котором 2-4%-ый раствор в бензиловом спирте титруется с использованием 0,01-0,1 N раствора KOH в бензиловом спирте или этиленгликоле при температуре от 50°C до 185°C. Количество аминных концевых групп определяется путем титрования 2%-го раствора нейлона в смеси фенол/метанол/вода (в объемном соотношении 50:25:25) 0,1 N соляной кислотой. Конечная точка определяется визуально с помощью фенолфталеина, потенциометрическим или кондуктометрическим образом. Параллельный контрольный опыт без полимера должен быть выполнен для того, чтобы учесть преобразование бензилового спирта в бензойную кислоту для определения кислотных концевых групп, и такая же контрольная коррекция должна выполняться также для определения аминных концевых групп. Трифторэтанол («TFE») может использоваться в качестве растворителя в случае полиамида 6 или полиамида 6,6.

Примеры способа для определения количеств AEG и CEG в полиамиде 6,6 включают в себя способ, в котором некоторое предопределенное количество образца растворяется в смеси TFE и хлороформа. Количества AEG и CEG определяются обратным титрованием.

Без привязки к какой-либо конкретной теории, считается, что использование смеси первого длинноцепочечного полиамида, имеющего значение VN, равное X1, и второго длинноцепочечного полиамида, имеющего значение VN, равное X2, способствует такой текучести полиамидной композиции, которая является подходящей для литья под давлением даже в присутствии по меньшей мере одного ионного смазочного материала, при одновременном достижении превосходных механических и теплофизических свойств, причем X1 больше чем X2, а значение VN измеряется в соответствии со стандартом ISO 307 в растворе полиамида с концентрацией 0,005 г/мл при температуре 25°C.

В одном конкретном варианте осуществления настоящего изобретения количество AEG в полиамиде 6,6 (i) предпочтительно больше или равно 50 мэкв/кг, более предпочтительно больше или равно 70 мэкв/кг. Разность между количествами AEG и CEG в полиамиде 6,6 (i) предпочтительно больше или равна 5 мэкв/кг, более предпочтительно больше чем 10 мэкв/кг, в частности больше или равна 40 мэкв/кг.

В другом конкретном варианте осуществления настоящего изобретения количество AEG в полиамидной композиции составляет по меньшей мере 60 мэкв/кг, предпочтительно по меньшей мере 70 мэкв/кг.

В одном более конкретном варианте осуществления настоящего изобретения значение VN полиамидной композиции составляет от 110 до 140 мл/г, предпочтительно от 120 до 135 мл/г.

В одном конкретном варианте осуществления настоящего изобретения количество по меньшей мере одна полиамидной смеси (a) составляет предпочтительно от 40,0 до 95,0 мас. %, более предпочтительно от 60,0 до 70,0 мас. % по общей массе полиамидной композиции.

В одном варианте осуществления настоящего изобретения количество упомянутого полиамида 6,6 (i), в котором количество AEG больше чем количество CEG, составляет предпочтительно от 15,0 до 35,0 мас. %, более предпочтительно от 25,0 до 30,0 мас. % по общей массе полиамидной композиции, а количество упомянутой (ii) смеси упомянутого первого длинноцепочечного полиамида, имеющего значение VN, равное X1, и упомянутого второго длинноцепочечного полиамида, имеющего значение VN, равное X2, составляет от 25,0 до 60,0 мас. %, более предпочтительно от 35,0 до 40,0 мас. % по общей массе полиамидной композиции.

В настоящем изобретении термин «армирующий наполнитель» означает в частности материал, добавляемый к полимерной композиции для того, чтобы улучшить ее свойства, такие как жесткость, прочность при растяжении, ударная прочность и стабильность размеров, и/или для того, чтобы уменьшить затраты. При подходящем выборе этих материалов можно улучшить не только экономику, но также и другие свойства, такие как обрабатываемость и механическое поведение. Хотя эти наполнители сохраняют свои врожденные характеристики, очень существенные различия часто наблюдаются в зависимости от молекулярной массы, методики компаундирования и присутствия других добавок в составе. Следовательно, после того, как определены требования к основным свойствам, должны быть определены оптимальный тип и количество добавляемого наполнителя для соблюдения баланса между затратами и эффективностью.

В настоящем изобретении по меньшей мере один армирующий наполнитель (b) предпочтительно выбирается из группы, состоящей из стекловолокна, стеклянной дроби, карбоната кальция, силикатов, талька, каолина, слюды, древесных порошков, а также порошков и волокон из других натуральных продуктов, а также искусственных волокон. Стекловолокно наиболее предпочтительно используется в полиамидной композиции по настоящему изобретению.

В одном конкретном варианте осуществления настоящего изобретения количество по меньшей мере одного армирующего наполнителя (b) составляет от 1,0 мас. % до 60,0 мас. %, предпочтительно от 15,0 мас. % до 50,0 мас. % по общей массе композиции.

В настоящем изобретении термин «термостабилизатор» означает, в частности, материал, добавляемый к полимерной композиции для улучшения термостабильности путем предотвращения термоокислительного разложения во время обработки.

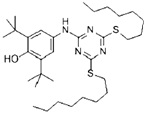

В настоящем изобретении по меньшей мере один термостабилизатор (c) предпочтительно выбирается из группы, состоящей из стерически затрудненных соединений фенола, стерически затрудненных соединений амина, соединений фосфора, содержащих медь соединений, а также их комбинаций, предпочтительно комбинации стерически затрудненного соединения фенола и соединения фосфора, более предпочтительно содержащих медь соединений.

Термин «стерически затрудненное соединение фенола» используется в соответствии с его общепринятым значением в данной области техники и обычно обозначает производные ортозамещенного фенола, в частности (но не ограничиваясь этим) производные ди-трет-бутилфенола, известные в данной области техники.

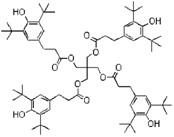

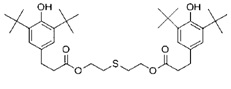

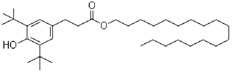

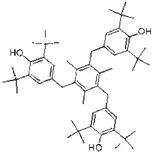

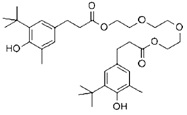

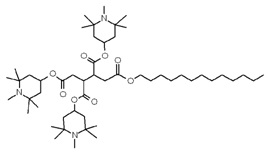

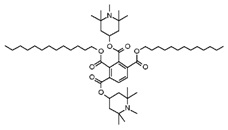

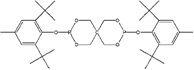

Примеры стерически затрудненных соединений фенола перечислены в нижеприведенной Таблице А:

[Таблица А]

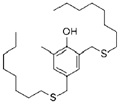

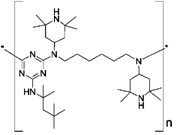

Термин «стерически затрудненное соединение амина» используется в соответствии с его общепринятым значением в данной области техники и обычно обозначает производные 2,2,6,6-тетраметилпиперидина, известные в данной области техники (см. например публикацию: Plastics Additives Handbook, 5th ed., Hanser, 2001). Стерически затрудненное соединение амина композиции в соответствии с настоящим изобретением может иметь низкую молекулярную массу или высокую молекулярную массу.

Стерически затрудненные соединения амина с низкой молекулярной массой обычно имеют молекулярную массу, составляющую самое большее 900, предпочтительно самое большее 800, более предпочтительно самое большее 700, еще более предпочтительно самое большее 600, и наиболее предпочтительно самое большее 500 г/моль.

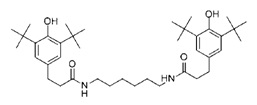

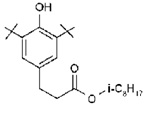

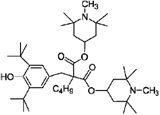

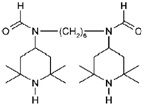

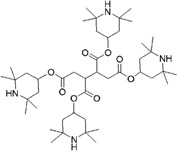

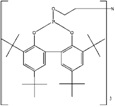

Примеры низкомолекулярных стерически затрудненных соединений амина перечислены в нижеприведенной Таблице B:

[Таблица B]

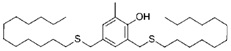

Стерически затрудненные соединения амина с высокой молекулярной массой являются обычно полимерными и обычно имеют молекулярную массу, составляющую по меньшей мере 1000, предпочтительно по меньшей мере 1100, более предпочтительно по меньшей мере 1200, еще более предпочтительно по меньшей мере 1300, и наиболее предпочтительно по меньшей мере 1400 г/моль.

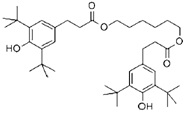

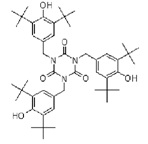

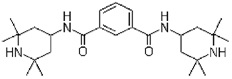

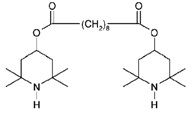

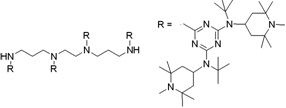

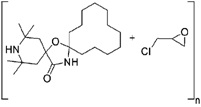

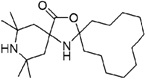

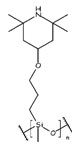

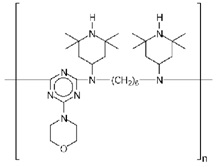

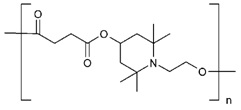

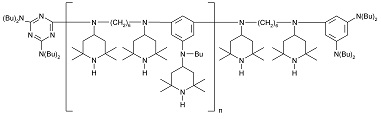

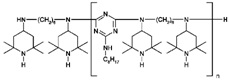

Примеры высокомолекулярных стерически затрудненных соединений амина перечислены в нижеприведенной Таблице С:

[Таблица C]

«n» в формулах (c1)-(c6) Таблицы C указывает количество повторяющихся звеньев в полимере и обычно имеет значение, равное или больше чем 4.

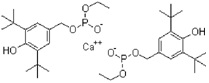

В настоящем изобретении по меньшей мере один термостабилизатор (c) может представлять собой по меньшей мере одно соединение фосфора, выбираемое из группы, состоящей из гипофосфитов щелочного или щелочноземельного металла, фосфористокислых сложных эфиров, фосфонитов и их смесей.

Гипофосфиты натрия и кальция представляют собой предпочтительные гипофосфиты щелочного или щелочноземельного металла.

Фосфористокислый сложный эфир может быть представлен формулой P(OR)3, в то время как фосфонит может быть представлен формулой P(OR)2R, где R могут быть одинаковыми или отличающимися, и обычно независимо выбираются из группы, состоящей из алкила C1-20, алкенила C3-22, циклоалкила C6-40, циклоалкилена C7-40, арильной, алкарильной или арилалкильной функциональной группы.

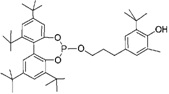

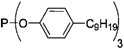

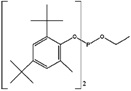

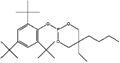

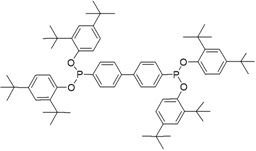

Примеры сложных фосфористокислых эфиров перечислены в нижеприведенной Таблице D:

[Таблица D]

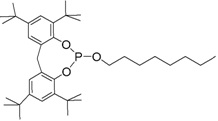

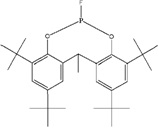

Примеры фосфонитов перечислены в нижеприведенной Таблице E:

[Таблица E]

Содержащий медь стабилизатор, который может использоваться для полиамидной композиции в соответствии с настоящим изобретением, дополнительно характеризуется как содержащий соединение меди, растворимое в полиамиде, а также галоидное соединение щелочного металла. Более конкретно, содержащий медь стабилизатор состоит по существу из соединения меди, выбираемого из группы, состоящей из оксида меди (I), оксида меди (II), соли меди (I), например ацетата меди, стеарата меди, органического комплексного соединения меди, такого как ацетилацетонат меди, галоидного соединения меди и т.п.; а также галоидного соединения щелочного металла. В соответствии с некоторыми предпочтительными вариантами осуществления содержащий медь стабилизатор будет состоять по существу из галоидного соединения меди, выбираемого из йодида меди и бромида меди, а также галоидного соединения щелочного металла, выбираемого из группы, состоящей из йодидов и бромидов Li, Na и K. Стабилизирующие составы, содержащие йодид меди (I) и йодид калия, являются известными и коммерчески доступными для использования при стабилизации полиамидов, предпочтительно алифатических полиамидов, включая полиамид 6, полиамид 6,6, полиамид 6,10 и т.п.

В одном конкретном варианте осуществления настоящего изобретения стерически затрудненный аминовый светостабилизатор (HALS) может использоваться в комбинации со стерически затрудненным соединением фенола и стерически затрудненным соединением амина.

Предпочтительной комбинацией является комбинация стерически затрудненного соединения фенола и соединения фосфора.

Особенно предпочтительной комбинацией является комбинация CuI и KI. Другой очень выгодной комбинацией является смесь Cu2O и KBr.

В настоящем изобретении весовое отношение галоидного соединения меди (I) к галоидному соединению щелочного металла находится в диапазоне от приблизительно 1:2,5 до приблизительно 1:20, предпочтительно от приблизительно 1:3 до приблизительно 1:10, более предпочтительно приблизительно 1:5.

В одном конкретном варианте осуществления настоящего изобретения количество по меньшей мере одного термостабилизатора (с) составляет от 0,05 мас. % до 3,0 мас. %, предпочтительно от 0,1 мас. % до 2,0 мас. % по общей массе композиции.

В настоящем изобретении термин «ионный смазочный материал» означает в частности ионный материал, добавляемый к полимерной композиции для облегчения поток расплава за счет уменьшения внутреннего трения и предотвращения прилипания отливаемой под давлением полиамидной композиции к поверхности формы.

В настоящем изобретении по меньшей мере один ионный смазочный материал (d) выбирается из группы, состоящей из солей алюминия, солей цинка, солей щелочного металла, солей щелочноземельного металла или сложных эфиров или амидов жирных кислот, имеющих от 10 до 44 атомов углерода, предпочтительно имеющих от 12 до 30 атомов углерода. Предпочтительными солями металла являются стеарат кальция, стеарат цинка, стеарат магния и стеарат алюминия, причем стеарат алюминия является особо предпочтительным.

В одном конкретном варианте осуществления настоящего изобретения количество по меньшей мере одного ионного смазочного материала (d) составляет от 0,05 мас. % до 1,0 мас. %, предпочтительно от 0,1 мас. % до 0,5 мас. % по общей массе композиции.

Кроме того, полиамидная композиция по настоящему изобретению может опционально содержать (e) по меньшей мере одну добавку, обычно используемую в композициях на основе полиамида в дополнение к вышеописанным компонентам (a) - (d). В частности, полиамидная композиция в соответствии с настоящим изобретением может дополнительно содержать одну или более добавок, выбираемых из группы, состоящей из антиоксиданта, красящего вещества, ультрафиолетового стабилизатора, антипирена, пластификатора, модификатора ударопрочности, связующего вещества, сшивающего агента, зародышеобразователя, поверхностно-активного вещества, антистатика, красителя, пигмента, а также любых комбинаций перечисленного. В одном конкретном варианте осуществления настоящего изобретения полиамидная композиция в соответствии с настоящим изобретением содержит по меньшей мере один удлинитель цепи и по меньшей мере один краситель.

В настоящем изобретении количество добавки (добавок) может составлять от 0 мас. % до 3,0 мас. %, предпочтительно от 0,1 мас. % до 2,0 мас. %, и более предпочтительно от 0,5 мас. % до 1,5 мас. % по общей массе полиамидной композиции.

В одном предпочтительном варианте осуществления настоящего изобретения полиамидная композиция предпочтительно содержит:

(a) по меньшей мере одну полиамидную смесь, сформированную из

(i) полиамида 6,6, в котором количество AEG больше, чем количество CEG; и

(ii) смеси первого длинноцепочечного полиамида, имеющего значение VN от 130 до 147 мл/г, и второго длинноцепочечного полиамида, имеющего значение VN от 102 до 118 мл/г;

(b) стекловолокно в качестве армирующего наполнителя;

(c) CuI/KI в качестве термостабилизатора;

(d) стеарат алюминия в качестве ионного смазочного материала; и

(e) опционально по меньшей мере одну добавку,

причем значение VN измеряется в соответствии со стандартом ISO 307 в растворе полиамида с концентрацией 0,005 г/мл при температуре 25°C.

В другом предпочтительном варианте осуществления настоящего изобретения полиамидная композиция предпочтительно содержит:

(a) по меньшей мере одну полиамидную смесь, сформированную из

(i) полиамида 6,6, в котором количество AEG больше, чем количество CEG; и

(ii) смеси первого длинноцепочечного полиамида, имеющего значение VN от 130 до 147 мл/г, и второго длинноцепочечного полиамида, имеющего значение VN от 102 до 118 мл/г;

(b) стекловолокно в качестве армирующего наполнителя;

(c) CuI/KI в качестве термостабилизатора;

(d) стеарат алюминия в качестве ионного смазочного материала; и

(e) опционально по меньшей мере одну добавку,

где количество AEG в полиамидной композиции составляет по меньшей мере 60 мэкв/кг, предпочтительно по меньшей мере 70 мэкв/кг, а значение VN полиамидной композиции составляет от 110 до 140 мл/г, предпочтительно от 120 до 135 мл/г, причем значение VN измеряется в соответствии со стандартом ISO 307 в растворе полиамида с концентрацией 0,005 г/мл при температуре 25°C.

В одном особенно предпочтительном варианте осуществления настоящего изобретения полиамидная композиция предпочтительно содержит:

(a) от 50,0 мас. % до 70,0 мас. % по меньшей мере одной полиамидной смеси, сформированной из

(i) полиамида 6,6, в котором количество AEG больше или равно 70 мэкв/кг, а разность между количеством AEG и количеством CEG больше или равна 40 мэкв/кг; и

(ii) смеси первого полиамида 6,10, имеющего значение VN от 130 до 147 мл/г, и второго полиамида 6,10, имеющего значение VN от 102 до 118 мл/г;

(b) от 29,3 мас. % до 46,0 мас. % стекловолокна в рубленой форме со средневесовой длиной приблизительно 3 мм;

(c) от 0,1 мас. % до 2,0 мас. % CuI/KI с весовым соотношением CuI:KI, равным приблизительно 1:5;

(d) от 0,1 мас. % до 0,5 мас. % стеарата алюминия; и

(e) от 0,5 мас. % до 1,5 мас. % по меньшей мере одной добавки,

где общая сумма (a)-(e) составляет 100 мас. % полиамидной композиции, а значение VN полиамидной композиции составляет от 110 до 140 мл/г, предпочтительно от 120 до 135 мл/г, причем значение VN измеряется в соответствии со стандартом ISO 307 в растворе полиамида с концентрацией 0,005 г/мл при температуре 25°C.

Полиамидная композиция по настоящему изобретению может быть получена путем смешивания различных компонентов обычно в одношнековом или двухшнековом экструдере при температуре, достаточной для того, чтобы поддерживать полиамидную смолу в состоянии расплава. Обычно эта смесь экструдируется в стержни, которые режутся на куски для того, чтобы сформировать гранулы или таблетки. Добавки могут добавляться вместе или отдельно путем смешивания с полиамидом в горячем или холодном состоянии. Полученные таким образом гранулы или таблетки могут быть дополнительно обработаны в порошковую форму, например путем измельчения с использованием жидкого азота.

Полученная полиамидная композиция может использоваться в качестве сырья для производства изделий, обладающих улучшенной химической стойкостью, в частности стойкостью к растрескиванию под воздействием соли CaCl2, в частности для производства расширительного резервуара радиатора. Полиамидная композиция по настоящему изобретению может достигать особенно превосходной стойкости к растрескиванию под воздействием соли CaCl2.

Полиамидная композиция в соответствии с настоящим изобретением показывает хорошую химическую стойкость, в частности по отношению к CaCl2, ZnCl2 и этиленгликолю, сохраняя одновременно с этим выгодные механические свойства, и поэтому может выгодно использоваться для изделий, предназначенных для автомобилей или электрических компонентов. Настоящее изобретение также относится к изделиям или деталям изделий, содержащим полиамидную композицию в соответствии с настоящим изобретением.

Изделия в соответствии с настоящим изобретением предпочтительно являются компонентами автомобильного двигателя, такими как расширительный резервуар радиатора, трубопровод воздухозаборника, корпус водяного насоса, воздухопровод промежуточного холодильника, крышка ремня привода газораспределительного механизма, электрический соединитель, а также крышка двигателя в автомобиле, которые должны подвергаться воздействию высокой температуры во время их жизненного цикла. Полиамидная композиция в соответствии с настоящим изобретением, которая может обладать превосходной термостойкостью, то есть высокой эффективностью удержания механических свойств, таких как прочность при растяжении (TS) и ударная прочность по Шарпи, после термического старения, хорошим спиральным потоком и минимальным искажением во время литья под давлением, а также низким содержанием влаги и превосходной стойкостью к растрескиванию под воздействием соли, является особенно хорошо подходящей для изготовления вышеупомянутых изделий.

Другой аспект настоящего изобретения таким образом относится к отлитым под давлением деталям, производимым путем литья под давлением настоящей полиамидной композиции.

Другой аспект настоящего изобретения относится к использованию отлитых под давлением деталей для производства компонентов двигателя, таких как расширительный резервуар радиатора, трубопровод воздухозаборника, корпус водяного насоса, воздухопровод промежуточного холодильника, крышка ремня привода газораспределительного механизма, электрический соединитель, а также крышка двигателя, предпочтительно расширительный резервуар радиатора для автомобиля, обладающих улучшенной химической стойкостью, в частности стойкостью к растрескиванию под воздействием соли CaCl2.

Дополнительный аспект настоящего изобретения относится к использованию смеси длинноцепочечных полиамидов, содержащих два типа длинноцепочечного полиамида, имеющих различную вязкость расплава, для того, чтобы гарантировать текучесть и эффективность, требуемые во время литья под давлением полиамидной композиции, содержащей по меньшей мере один ионный смазочный материал.

Изделия в соответствии с настоящим изобретением предпочтительно формуются с помощью литья под давлением. Различные методики литья под давлением могут использоваться для того, чтобы сформовать изделия или детали изделий из этой композиции. Порошки, таблетки, гранулы, хлопья, молотые материалы или другие формы этой композиции могут быть отлиты под давлением, с использованием или без использования жидкости или других добавок, подмешанных заранее или подаваемых отдельно. Точные условия могут быть определены методом проб и ошибок. Верхние пределы температуры могут быть оценены с помощью термического анализа, такого как термогравиметрический анализ (TGA). Нижние пределы температуры могут быть оценены исходя из температуры стеклования Tg, измеряемой, например, с помощью динамического механического термического анализа (DMTA), дифференциальной сканирующей калориметрии (DSC) и т.п. Специалисту в данной области техники будут понятны факторы, влияющие на формуемость, включая свойства релаксации напряжения материала и зависимость вязкости расплава от температуры.

В то время как были показаны и описаны предпочтительные варианты осуществления этого изобретения, их модификации могут быть сделаны специалистом в данной области техники без отступления от идей настоящего изобретения. Описанные в настоящем документе варианты осуществления и примеры являются всего лишь примерными, и не являются ограничивающими. Множество вариаций и модификаций систем и способов являются возможными и находятся в области охвата настоящего изобретения. Соответственно, область охвата защиты не ограничивается описанными в настоящем документе вариантами осуществления, но ограничивается только прилагаемой формулой изобретения, область охвата которой должна включать в себя все эквиваленты предмета этой формулы изобретения.

Другие подробности и преимущества настоящего изобретения будут понятны из примеров, приведенных ниже исключительно в иллюстративных целях.

Примеры

Пример 1: Приготовление полиамидной композиции 1 (в дальнейшем называемой Примером 1)

Пример 2 (сравнительный): Приготовление полиамидных композиций 2 и 3 (в дальнейшем называемых Сравнительными примерами 1 и 2)

Полиамидная композиция была приготовлена путем смешивания компонентов, указанных в нижеприведенной Таблице 1, в двухшнековом экструдере (внутренний диаметр 30 мм; L/D=30) и последующего экструдирования этой смеси. Температурный профиль экструдера находился между 260°C и 280°C, а скорость экструдирования составляла от 250 до 300 об/мин в вакууме величиной от 50 до 70 см рт. ст.

[Таблица 1]

1) Полиамид 6,6: STABAMID® 25FS2 PA66 производства компании Solvay Polyamide & Intermediates (количество AEG=102,4 мэкв/кг; количество CEG=37,8 мэкв/кг);

2) Полиамид 6,10: STABAMID® 28CE2 производства компании Solvay Polyamide & Intermediates (VN = от 130 до 147 мл/г);

3) Полиамид 6,10: STABAMID® 24CE1 производства компании Solvay Polyamide & Intermediates (VN = от 102 до 119 мл/г);

4) Стекловолокно: ECS 301X1 производства компании Chongqing Polycomp International Corp. (CPIC);

5) CuI/KI: MM8629F производства компании Solvay Chemicals Korea.

Пример 3: Модифицированный способ Денсо - стойкость к растрескиванию под воздействием CaCl2

Гантелеобразные образцы для испытания были подвергнуты четырехчасовым циклам нахождения в камере при давлении 19 МПа и температуре 100°C. Водный раствор, содержащий 50 мас. % CaCl2, распылялся на эти образцы 3 раза в день (5 мл в день). Один из концов этих образцов подвергался напряжению с помощью груза весом 660 г. Трещины наблюдались на поверхностях после 138 циклов для Сравнительного примера 2, в то время как никаких трещин не наблюдалось даже после 160 циклов для Примера 1.

Пример 4: Стойкость к долговечному хладагенту (LLC) и спиральный поток

Образцы были помещены в LLC, содержащий 50 мас. % воды и 50 мас. % этиленгликоля на 500 час и на 1000 час при температуре 130°C. Предел прочности на разрыв измерялся в соответствии со стандартом ISO 527.

Спиральный поток представляет собой точный индикатор, определяющий реологические свойства термопластической смолы. Такие свойства течения расплава для литья под давлением были протестированы путем использования спиральной формы, основанного на расстоянии, на которое этот расплав протекает вдоль спирального канала с постоянным поперечным сечением при контролируемых условиях давления и температуры (290°C в форсунке и 80°C в форме).

Полученные результаты приведены в нижеследующей Таблице 2.

[Таблица 2]

Следует отметить, что Пример 1 по настоящему изобретению показал лучший спиральный поток, чем Сравнительный пример 1 и Сравнительный пример 2, а Пример 1 и Сравнительный пример 1 показали высокое удержание предела прочности на разрыв через 500 час (58,1%) по сравнению со Сравнительным примером 2. Также следует отметить, что Пример 1 по настоящему изобретению показал высокое удержание предела прочности на разрыв через 1000 час (48,2%) по сравнению со Сравнительным примером 1 и Сравнительным примером 2.

Пример 5: Механические свойства

Ударная прочность по Шарпи ненадрезанного образца была измерена в соответствии со стандартом ISO 179.

98,7 кДж/м2 было получено для Примера 1, 97,8 кДж/м2 было получено для Сравнительного примера 1, и 95,4 кДж/м2 было получено для Сравнительного примера 2. В дополнение к этому, другие свойства относительного удлинения при разрыве и модуля упругости при растяжении (модуль Юнга) были эквивалентными для различных составов.

Вышеприведенные результаты эксперимента показывают, что полиамидная композиция в соответствии с настоящим изобретением, которая содержит по меньшей мере один армирующий наполнитель и по меньшей мере один ионный смазочный материал, а также полиамидную смесь, содержащую полиамид 6,6 с высоким количеством AEG и смесь длинноцепочечных полиамидов (полиамидов 6,10 в Примерах), имеющих различные вязкости расплава, может обладать лучшей стойкостью к растрескиванию под воздействием соли при одновременном сохранении ее выгодных механических и теплофизических свойств по сравнению с аналогичными свойствами сравнительных композиций, которые не содержат длинноцепочечного полиамида, имеющего низкую вязкость расплава, и поэтому не могут устранить отрицательное влияние присутствия ионного смазочного материала на текучесть.

Изобретение относится к полиамидной композиции. Описана полиамидная композиция для получения изделия, обладающего улучшенной химической стойкостью, содержащая: (a) по меньшей мере одну полиамидную смесь, сформированную из (i) полиамида 6,6, в котором количество концевой группы амина (aeg) больше, чем количество концевой группы карбоновой кислоты (ceg); и (ii) смеси первого длинноцепочечного полиамида, имеющего значение вязкости (vn), равное x1, и второго длинноцепочечного полиамида, имеющего значение vn, равное x2; (b) по меньшей мере один армирующий наполнитель; (c) по меньшей мере один термостабилизатор; и (d) по меньшей мере один ионный смазочный материал, где x1 больше чем x2, а значение vn измеряется в соответствии со стандартом iso 307 в растворе полиамида с концентрацией 0,005 г/мл при температуре 25°C. Также описаны применение полиамидной композиции, изделие, и применение смеси первого длинноцепочечного полиамида. Технический результат: улучшение химической стойкости полиамидной композиции. 4 н. и 15 з.п. ф-лы, 2 табл., 5 пр.

1. Полиамидная композиция для получения изделия, обладающего улучшенной химической стойкостью, содержащая:

(a) по меньшей мере одну полиамидную смесь, сформированную из

(i) полиамида 6,6, в котором количество концевой группы амина (AEG) больше, чем количество концевой группы карбоновой кислоты (CEG); и

(ii) смеси первого длинноцепочечного полиамида, имеющего значение вязкости (VN), равное X1, и второго длинноцепочечного полиамида, имеющего значение VN, равное X2;

(b) по меньшей мере один армирующий наполнитель;

(c) по меньшей мере один термостабилизатор; и

(d) по меньшей мере один ионный смазочный материал,

где X1 больше чем X2, а значение VN измеряется в соответствии со стандартом ISO 307 в растворе полиамида с концентрацией 0,005 г/мл при температуре 25°C.

2. Полиамидная композиция по п. 1, в которой количество AEG в полиамидной композиции составляет по меньшей мере 60 мэкв/кг, предпочтительно по меньшей мере 70 мэкв/кг, а значение VN полиамидной композиции составляет от 110 до 140 мл/г, предпочтительно от 120 до 135 мл/г.

3. Полиамидная композиция по п. 1 или 2, в которой количество AEG в полиамиде 6,6 (i) больше или равно 50 мэкв/кг, а разность между количеством AEG и количеством CEG в полиамиде 6,6 (i) больше или равна 5 мэкв/кг.

4. Полиамидная композиция по любому из пп. 1-3, в которой упомянутый первый длинноцепочечный полиамид и упомянутый второй длинноцепочечный полиамид независимо выбираются из группы, состоящей из полиамида 11, полиамида 12, полиамида 6,10, полиамида 6,12, полиамида 6,18, полиамида 10,10, полиамида 10,12, полиамида 12,12 и их смесей этого, и предпочтительно представляют собой полиамид 6,10.

5. Полиамидная композиция по любому из пп. 1-4, в которой значение X1 составляет от 122 до 160 мл/г, предпочтительно от 130 до 147 мл/г, а значение X2 составляет от 95 до 120 мл/г, предпочтительно от 102 до 118 мл/г.

6. Полиамидная композиция по любому из пп. 1-5, в которой количество (a) по меньшей мере одной полиамидной смеси составляет от 60,0 мас. % до 70,0 мас. % по общей массе полиамидной композиции.

7. Полиамидная композиция по любому из пп. 1-6, в которой массовое отношение упомянутого полиамида 6,6 (i) к упомянутой смеси (ii) длинноцепочечных полиамидов внутри полиамидной смеси составляет от приблизительно 5:5 до приблизительно 3:7, предпочтительно приблизительно 4:6, и/или в которой массовое отношение упомянутого первого длинноцепочечного полиамида к упомянутому второму длинноцепочечному полиамиду составляет от приблизительно 5:2 до приблизительно 3:1, предпочтительно приблизительно 3:1.

8. Полиамидная композиция по любому из пп. 1-7, в которой по меньшей мере один армирующий наполнитель (b) выбирается из группы, состоящей из стекловолокна, стеклянной дроби, карбоната кальция, силикатов, талька, каолина, слюды, древесных порошков, а также порошков и волокон из других натуральных продуктов, а также искусственных волокон, и предпочтительно представляет собой стекловолокно.

9. Полиамидная композиция по любому из пп. 1-8, в которой количество по меньшей мере одного армирующего наполнителя (b) составляет от 15,0 мас. % до 50,0 мас. % по общей массе полиамидной композиции.

10. Полиамидная композиция по любому из пп. 1-9, в которой по меньшей мере один термостабилизатор (c) формируется из CuI/KI в молярном отношении CuI к KI, составляющем приблизительно 1:5.

11. Полиамидная композиция по любому из пп. 1-10, в которой (по меньшей мере один термостабилизатор (c) представляет собой комбинацию стерически затрудненного соединения фенола и соединения фосфора.

12. Полиамидная композиция по любому из пп. 1-11, в которой количество по меньшей мере одного термостабилизатора (c) составляет от 0,1 мас. % до 2,0 мас. % по общей массе полиамидной композиции.

13. Полиамидная композиция по любому из пп. 1-12, в которой по меньшей мере один ионный смазочный материал (d) выбирается из группы, состоящей из солей алюминия, солей щелочного металла, солей щелочноземельного металла или сложных эфиров или амидов жирных кислот, имеющих от 10 до 44 атомов углерода, предпочтительно имеющих от 12 до 30 атомов углерода, и предпочтительно представляет собой стеарат кальция, монтанат кальция и стеарат алюминия, более предпочтительно стеарат алюминия.

14. Полиамидная композиция по любому из пп. 1-13, в которой количество по меньшей мере одного ионного смазочного материала (d) составляет от 0,1 мас. % до 0,5 мас. % по общей массе полиамидной композиции.

15. Полиамидная композиция по любому из пп. 1-14, дополнительно содержащая одну или более добавок, выбираемых из группы, состоящей из антиоксиданта, ультрафиолетового стабилизатора, окрашивающего вещества, красителя, удлинителя цепи, пластификатора, а также любых комбинаций перечисленного.

16. Применение полиамидной композиции по любому из пп. 1-15 для производства изделий, обладающих улучшенной химической стойкостью, в частности стойкостью к растрескиванию под воздействием соли CaCl2.

17. Изделие, обладающее улучшенной химической стойкостью, содержащее полиамидную композицию по любому из пп. 1-15.

18. Изделие по п. 17, которое представляет собой расширительный резервуар радиатора в автомобиле.

19. Применение смеси первого длинноцепочечного полиамида, имеющего значение VN, равное X1, и второго длинноцепочечного полиамида, имеющего значение VN, равное X2, для улучшения текучести полиамидной композиции, содержащей по меньшей мере один ионный смазочный материал, причем X1 больше чем X2, а значение VN измеряется в соответствии со стандартом ISO 307 в растворе полиамида с концентрацией 0,005 г/мл при температуре 25°C, для получения изделия, обладающего улучшенной химической стойкостью.

| ПЛАВКИЙ ПРЕДОХРАНИТЕЛЬ С КОРПУСОМ ИЗ ПОЛИАМИДНОЙ КОМПОЗИЦИИ | 2002 |

|

RU2265629C2 |

| WO 2011120949 A1, 06.10.2011 | |||

| WO 2013041594 A1, 28.03.2013. | |||

Авторы

Даты

2019-10-15—Публикация

2015-12-02—Подача