Настоящее изобретение имеет отношение к полиамидной композиции, содержащей (а) по меньшей мере одну полиамидную смесь, образованную (i) по меньшей мере одним полиамидом 6,6, количество концевых аминогрупп (AEG) которого больше количества концевых карбоксильных групп (CEG); и (ii) по меньшей мере одним длинноцепочечным полиамидом; (b) по меньшей мере один армирующий наполнитель; (c) по меньшей мере один термостабилизатор; (d) стеарат алюминия (Al); и необязательно (e) по меньшей мере одну добавку. Полиамидную композицию по настоящему изобретению можно успешно использовать для получения изделий, обладающих повышенной химической стойкостью, особенно в отношении CaCl2, ZnCl2 и этиленгликоля, таких как нижняя емкость радиатора автомобиля.

УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ИЗОБРЕТЕНИЮ

Следующее описание предшествующего уровня техники предоставляется для того, чтобы поместить изобретение в соответствующий технический контекст и обеспечить более полное понимание преимущества изобретения. Однако следует понимать, что любое описание предшествующего уровня техники на всем протяжении описания изобретения не должно рассматриваться как явное или подразумевающееся признание того, что такой предшествующий уровень техники широко известен или является частью общедоступных сведений в данной области.

Полиамид является одним из полимеров, которые часто используются в качестве конструкционных пластмасс для самых разных областей применения. Полиамидная формовочная композиция представляет значительный коммерческий интерес и может быть использована для получения автомобильных или электрических компонентов, как правило путем литьевого формования, в связи снижения веса, простоты сборки деталей/компонентов и гибкости их дизайна.

Для определенных приложений, таких как компоненты автомобильных двигателей, включая нижнюю емкость радиатора, патрубок воздушного фильтра, корпус водяного насоса, воздуховод интеркулера, кожух приводного ремня газораспределительного механизма, электрический разъем и крышку двигателя, которые должны подвергаться воздействию высокой температуры в течение их срока эксплуатации, необходима полиамидная формовочная композиция, которая способна демонстрировать отличную механическую прочность и термостабильность, т.е. сохранение высоких показателей механических свойств, таких как предел прочности (TS) на разрыв и ударная вязкость по Шарпи после термического старения, хорошее спиральное течение и минимальное искажение во время литья под давлением, а также низкое влагосодержание и превосходная стойкость к растрескиванию в присутствии солей.

Как правило, полиамидная формовочная композиция, содержащая армирующие наполнители, обладает превосходными механическими свойствами, такими как ударная вязкость, гибкость, и великолепной прочностью помимо хорошей термостойкости, и поэтому может заменить металлические материалы, которые использовались в качестве конструкционных материалов для автомобилей. Обычно эти конструкционные материалы используются в химически агрессивных средах, например, антифризах при повышенных температурах и противообледенительной жидкости, обычно используемой на дорогах в зимнее время.

Часто используется полиамид 6,6, когда требуется высокая механическая прочность и хорошая стабильность при нагревании, но полиамид 6,6 также подвержен гидролизу и обладает относительно низкой устойчивостью к хлоридам, например хлориду натрия, хлориду кальция и хлориду цинка, которые наиболее подходят для предотвращения образования льда и устранения обледенения поверхности дорог, ввиду снижения температуры замерзания воды, а также демонстрируют низкую устойчивость к этиленгликолю и пропиленгликолю, которые обычно используются в качестве антифриза в системе охлаждения двигателя.

Дополнительно для стабилизации пластмасс широко используются смазки на основе ионных жидкостей, такие как металлические мыла, например соли Al, соли Zn, соли щелочных металлов, соли щелочноземельных металлов или сложные эфиры или амиды жирных кислот, в частности мыла щелочноземельных металлов, действующие как антиадгезионные агенты в полиамидах и сложных полиэфирах, как стабилизаторы в ПВХ, а также как акцепторы кислот в полиолефинах. Металлические мыла обычно вводят в полиамидную композицию в качестве смазки для предотвращения прилипания полиамидной формовочной композиции к поверхности формы и также используют в качестве зародышеобразователей в полиамидах. Однако присутствие смазок на основе ионных жидкостей внутри полиамидной композиции, армированной наполнителями, такими как стекловолокно, обычно наносит ущерб ударной вязкости полиамидной композиции, поскольку смазки на основе ионных жидкостей имеют тенденцию препятствовать связыванию стекловолокна с полиамидами.

Следовательно, необходима композиция полиамида 6,6, которая содержит по меньшей мере один армирующий наполнитель и по меньшей мере одну смазку на основе ионных жидкостей, которая проявляет лучшую химическую стойкость с сохранением хороших механических и термических свойств. Например, в публикации PCT № WO 2013/041594 A1 (Rhodia Opérations) раскрыта смесь полиамида 6,6, количество концевых аминогрупп (AEG) которого больше количества концевых карбоксильных групп (CEG), с полиамидом, выбранным из группы, состоящей из полиамида 6,10, полиамида 10,10 и полиамида 10,12, который может устранить недостатки композиции полиамида 6,6, как описано выше, но нет упоминания, касающегося выбора смазки, наличия смазки на основе ионных жидкостей, а также ее влияния на химическую стойкость полиамидной композиции.

Поэтому в данной области техники необходима композиция полиамида 6,6, которая содержит по меньшей мере один армирующий наполнитель и по меньшей мере одну смазку на основе ионной жидкости, которая проявляет лучшую химическую стойкость вдобавок к другим требуемым свойствам как указано выше.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения заключается в том, чтобы предложить композицию на основе полиамида 6,6, которая обеспечивает лучшую химическую стойкость с сохранением других предпочтительных механических параметров, а также термических свойств, даже в присутствии смазки на основе ионных жидкостей.

Настоящее изобретение относится к полиамидной композиции, содержащей:

(а) от 33,0 до 98,9 масс.% по меньшей мере одной полиамидной смеси, образованной из

(i) от 13,0 до 38,9 масс.% по меньшей мере одного полиамида 6,6, имеющего концевые аминогруппы (AEG) и необязательно концевые карбоксильные группы (CEG), в котором количество AEG больше количества CEG;

(ii) от 20,0 до 60,0 масс.% по меньшей мере одного длинноцепочечного полиамида;

(b) от 1,0 до 60,0 масс.% по меньшей мере одного армирующего наполнителя;

(с) от 0,05 до 3,0 масс.% по меньшей мере одного термостабилизатора;

(d) от 0,05 до 1,0 масс.% стеарата алюминия; а также

(е) от 0 до 3,0 масс.% по меньшей мере одной добавки,

в которой количество каждого компонента (а), (i), (ii), (b), (с), (d) и (е) указано относительно общей массы полиамидной композиции, и сумма в масс.% компонентов от (a) до (е) доводится до 100 масс.%.

Один из основных признаков настоящего изобретения состоит в добавлении стеарата Al в качестве смазки. Действительно, авторами настоящего изобретения было неожиданно обнаружено, что применение стеарата Al позволяет получить удовлетворительную стойкость полиамидной композиции к растрескиванию в присутствии соли CaCl2 по сравнению с полиамидными композициями, содержащими соли металлов, отличных от стеарата Al, например стеарат Ca, стеарат Mg и стеарат Zn, без ухудшения других механических и термических свойств.

Остальные характеристики, подробности и преимущества настоящего изобретения будут проявляться в еще более полном объеме при прочтении описания, следующего ниже.

Во всем описании, включая формулу изобретения, под термином «содержащий один» следует понимать синоним термина «содержащий по меньшей мере один», если не указано иное, а под термином «между» следует понимать, что включаются пределы.

В настоящем изобретении под «полиамидом 6,6» имеется в виду, в частности, полиамид, содержащий повторяющиеся звенья, по меньшей мере 90% молей, предпочтительно по меньшей мере 95% молей повторяющихся звеньев, отвечающих формуле NH-(CH2)6-NH-CO-(CH2)4-CO-, который может быть получен по реакции поликонденсации гексаметилендиамина и адипиновой кислоты.

Полиамид 6,6 предпочтительно состоит главным образом из упомянутых повторяющихся звеньев, подразумевается, что концевая группа, дефекты и другие нерегулярности могут присутствовать в полиамидной цепи без влияния на ее свойства.

Повторяющиеся звенья полиамида 6,6 могут быть одного типа или нескольких типов, это означает, что полиамид 6,6 может быть гомополиамидом или сополиамидом.

Полиамид 6, 6 может также содержать менее 10% молей, предпочтительно менее 5% молей дополнительных повторяющихся звеньев, отличных от -NH-(CH2)6-NH-CO-(CH2)4-СО-. В частности, полиамид 6,6 может содержать дополнительные повторяющиеся звенья (RPAL или RPAS) полиамида, как подробно описано ниже.

Как указано, упомянутый полиамид 6,6 содержит аминогруппы (AEG) и необязательно концевые карбоксильные группы (CEG); в том случае, когда количество карбоксильных групп может быть ниже пределов обнаружения используемой аналитической методики и, следовательно, приравнивается к «нулевому» количеству CEG, обычно считается, что упомянутый полиамид 6,6 содержит измеримые количества как AEG, так и CEG.

В настоящем изобретении под термином «длинноцепочечный полиамид» имеется в виду, в частности, полиамид, содержащий повторяющиеся звенья, по меньшей мере 50% молей упомянутых повторяющихся звеньев, соответствующих любой из формул (I) или (II) [повторяющиеся звенья RPAL]:

формула (I): -NH-R1-CO;

формула (II): -NH-R2-NH-CO-R3-CO-,

где R1, одинаковый или отличающийся друг от друга в каждом конкретном случае, представляет собой двухвалентную углеводородную группу, имеющую от 6 до 17 атомов углерода

и где R2 и R3, одинаковые или отличающиеся друг от друга в каждом конкретном случае, представляют собой двухвалентные углеводородные группы, при условии, что выполняется хотя бы одно из следующих условий:

R2 содержит от 7 до 18 атомов углерода; и

R3 содержит от 5 до 16 атомов углерода.

Длинноцепочечный полиамид данной патентоспособной композиции представляет собой алифатический полиамид, это означает, что R1, R2 и R3 представляют собой алифатические группы.

Повторяющиеся звенья (RPAL) длинноцепочечного полиамида могут быть получены, в частности, (1) по реакции поликонденсации любой из 9-аминопеларгоновой кислоты, 10-аминокаприновой кислоты, 11-аминоундециловая кислота, 12-аминолауриновая кислота и/или (2) по реакции поликонденсации любой из пимелиновой кислоты [HOOC-(CH2)5-COOH], субериновой кислоты [HOOC-(CH2)6-COOH], азелаиновой кислоты [HOOC-(CH2)7-COOH], себациновой кислоты [HOOC-(CH2)8-COOH], ундекандиовая кислоты [HOOC-(CH2)9-COOH], додекандиовая кислоты [HOOC- (CH2)10COOH], тетрадекандиовая кислота [HOOC-(CH2)12-COOH], октадекандиовая кислота [HOOC-(CH2)16-COOH] с любым из 1,6-диаминогексана, 1,7-диаминогептана, 1,8-диаминооктана, 1,6-диамино-2,5-диметилгексана, 1,6-диамино-2,4-диметилгексана, 1,6-диамино-3,3-диметилгексана, 1,6-диамино-2,2-диметилгексана, 1,9-диаминононана, 1,6-диамино-2,2,4-триметилгексана, 1,6-диамино-2,4,4-триметилгексана, 1,7-диамино-2,3-диметилгептана, 1,7-диамино-2,4-диметилгептана, 1,7-диамино-2,5-диметилгептана, 1,7-диамино-2,2-диметилгептана, 1,10-диаминодекана, 1,8-диамино-1,3-диметилоктана, 1,8-диамино-1,4-диметилоктана, 1,8-диамино-2,4-диметилоктана, 1,8-диамино-3,4-диметилоктана, 1,8-диамино-4,5-диметилоктана, 1,8-диамино-2,2-диметилоктана, 1,8-диамино-3,3-диметилоктана, 1,8-диамино-4,4-диметилоктана, 1,6-диамино-2,4-диэтилгексана, 1,9-диамино-5-метилнонана, 1,11-диаминоундекана и 1,12-диаминододекана.

Примерные повторяющиеся звенья (RPAL) полиамида с высокой длиной цепи представляют собой, в частности:

-NH-(CH2)8-CO-, т.е. повторяющиеся звенья, которые могут быть получены, в частности, по реакции поликонденсации 9-аминопеларгоновой кислоты;

-NH-(CH2)9-CO-, т.е. повторяющиеся звенья, которые могут быть получены, в частности, по реакции поликонденсации 10-аминокаприновой кислоты;

-NH-(CH2)10-CO-, т.е. повторяющиеся звенья, которые могут быть получены, в частности, по реакции поликонденсации 11-аминоундециловой кислоты;

-NH-(CH2)11-CO-, т.е. повторяющиеся звенья, которые могут быть получены, в частности, по реакции поликонденсации лауролактама;

-NH-(CH2)6-NH-CO-(CH2)8-CO-, т.е. повторяющиеся звенья, которые могут быть получены, в частности, по реакции поликонденсации гексаметилендиамина и себациновой кислоты;

-NH-(CH2)6-NH-CO-(CH2)10-CO-, т.е. повторяющиеся звенья, которые могут быть получены, в частности, по реакции поликонденсации гексаметилендиамина и додекандиовой кислоты;

-NH-(CH2)10-NH-CO-(CH2)10-CO-, т.е. повторяющиеся звенья, которые могут быть получены, в частности, по реакции поликонденсации декаметилендиамина и додекандиовой кислоты;

-NH-(CH2)6-NH-CO-(CH2)7-CO-, т.е. повторяющиеся звенья, которые могут быть получены, в частности, по реакции поликонденсации гексаметилендиамина и азелаиновой кислоты (известная также как нонандиовая кислота);

- NH-(CH2)12-NH-CO-(CH2)10-CO-, т.е. повторяющиеся звенья, которые могут быть получены, в частности, по реакции поликонденсации додекаметилендиамина и додекандиовой кислоты;

-NH-(CH2)10-NH-CO-(CH2)8-CO-, т.е. повторяющиеся звенья, которые могут быть получены, в частности, по реакции поликонденсации декаметилендиамина и декандиовой кислоты; и

-NH-(CH2)6-NH-CO-(CH2)16-CO-, т.е. повторяющиеся звенья, которые могут быть получены, в частности, по реакции поликонденсации гексаметилендиамина и октадекандиовой кислоты.

Длинноцепочечный полиамид может содержать повторяющиеся звенья отличные от повторяющихся звеньев (RPAL), определенных выше. В частности, длинноцепочечный полиамид может содержать повторяющиеся звенья (RPAS) меньшей длины, обычно соответствующие любой из формул (III) и (IV):

формула (III): -NH-R4-CO-;

формула (IV): -NH-R5-NH-CO-R6-CO-,

где R4, одинаковый или отличающийся друг от друга в каждом конкретном случае, представляет собой двухвалентную углеводородную группу, имеющую 5 атомов углерода или менее;

и где R5 и R6, одинаковые или отличающиеся друг от друга в каждом конкретном случае, представляют собой двухвалентные углеводородные группы, при условии, что выполнено по меньшей мере одно из следующих условий:

R5 содержит менее 7 атомов углерода; и

R6 содержит менее 5 атомов углерода.

Повторяющиеся звенья (RPAS) полиамида могут быть получены, в частности, (1) по реакции поликонденсации любого из β-лактама, 5-аминовалериановой кислоты и ε-капролактама и/или (2) по реакции поликонденсации по меньшей мере любого из 1,2-диаминоэтана, 1,2-диаминопропана, пропилен-1,3-диамина, 1,3-диаминобутана, 1,4-диаминобутана, 1,5-диаминопентана, 1,4-диамино-1, 1-диметилбутана, 1,4-диамино-1-этилбутана, 1,4-диамино-1,2-диметилбутана, 1,4-диамино-1,3-диметилбутана, 1,4-диамино-1,4-диметилбутана, 1,4-диамино-2,3-диметилбутана, 1,2-диамино-1-бутилэтана и 1,6-диаминогексана с дикарбоновой кислотой и/или (3) по реакции поликонденсации по меньшей мере одного диамина с по меньшей мере любой из щавелевой кислоты (HOOC-COOH), малоновой кислоты (HOOC-CH2-COOH), янтарной кислоты [HOOC(CH2)2-COOH], глутаровой кислоты [HOOC-(CH2)3-COOH] и адипиновой кислоты [HOOC-(CH2)4-СООН].

Не ограничивающиеся примеры повторяющихся звеньев (RPAS) полиамида включают, в частности:

-NH-(CH2)5-CO-, т.е. повторяющиеся звенья, которые могут быть получены, в частности, по реакции поликонденсации ε-капролактама; и

-NH-(CH2)4-NH-СО-(СН2)4-, т.е. повторяющиеся звенья, которые могут быть получены, в частности, по реакции поликонденсации 1,4-бутандиамина и адипиновой кислоты.

Длинноцепочечный полиамид предпочтительно состоит, главным образом, из повторяющихся звеньев (RPAL), подробно описанных выше, подразумевается, что концевая группа, дефекты и другие нерегулярности могут присутствовать в полиамидной цепи без влияния на ее свойства.

Повторяющиеся звенья (RPAL) полиамида могут быть одного типа или нескольких типов, это означает, что полиамид может быть гомополиамидом или сополиамидом.

Конкретными примерами длинноцепочечных полиамидов (РА), которые могут быть успешно использованы в предлагаемой композиции, являются, в частности:

полиамид 11 (состоящий в основном из повторяющихся звеньев типа (iii), подробно описанных выше);

полиамид 12 (состоящий в основном из повторяющихся звеньев типа (iv), подробно описанных выше);

полиамид 12,12 (состоящий в основном из повторяющихся звеньев типа (ix), подробно описанных выше);

полиамид 6,12 (состоящий в основном из повторяющихся звеньев типа (vi), подробно описанных выше);

полиамид 6,10 (состоящий в основном из повторяющихся звеньев типа (v), подробно описанных выше);

полиамид 6,18 (состоящий в основном из повторяющихся звеньев типа (xi), подробно описанных выше);

полиамид 10,10 (состоящий в основном из повторяющихся звеньев типа (х), подробно описанных выше);

полиамид 10,12 (состоящий в основном из повторяющихся звеньев типа (vii), подробно описанных выше);

а также их смеси.

В частности, в настоящем изобретении могут быть использованы полиамид 11, полиамид 12, полиамид 6,10, полиамид 6,12, полиамид 6,18, полиамид 10,10, полиамид 10,12, полиамид 12,12 или любые их смеси. В полиамидной композиции в соответствии с настоящим изобретением наиболее предпочтительно может быть использован полиамид 6,10.

Наиболее предпочтительная полиамидная смесь, которая должна использоваться в композиции по настоящему изобретению, образуется из (i) по меньшей мере одного полиамида 6,6, в котором количество AEG больше количества CEG; и (ii) по меньшей мере одного длинноцепочечного полиамида, массовое соотношение (i) полиамида 6,6 к (ii) по меньшей мере одному длинноцепочечному полиамиду составляет от около 5:3 до около 3:7, предпочтительно около 4:6.

В том случае, когда содержатся эквимолярные количества концевых групп, увеличение количества обеих концевых групп улучшает стабильность, в то время, когда присутствует избыток AEG, воздействие последствий условий реакции окисления приводит к уменьшению количества AEG и более медленному разложению, а когда присутствует избыток CEG, воздействие последствий условий реакции окисления приводит к увеличению количества CEG и быстрому разложению.

Это означает, что при получении с использованием стехиометрического баланса диамина и дикарбоновой кислоты, отсутствуют побочные реакции, возникающие во время полимеризации, и полученная смола будет иметь существенный баланс AEG и CEG. Однако при использовании избытка одного из мономеров преобладает одна концевая группа. Например, полимеризация смеси мономеров с повышенным содержанием диамина приведет к получению полимера с большим количеством AEG.

Способы определения концентрации концевых групп полиамида подробно описаны в литературе, в частности в книге Nylon Plastics Handbook от Melvin. I. Kohan (Hanser, 1995, 79-80 p).

Количество концевых кислотных групп обычно определяют по способу, в котором 2-4% раствор в бензиловом спирте титруют 0,01-0,1 N KOH в бензиловом спирте или этиленгликоле при температуре с 50 до 185°С. Количество концевых аминогрупп определяют путем титрования 2% раствора найлона в смеси фенол/метанол/вода (50:25:25 по объему) с 0,1 N соляной кислотой. Конечную точку титрования определяют визуально по фенолфталеину потенциометрически или кондуктометрически. Контрольный опыт без полимера должен быть проанализирован с учетом конверсии бензилового спирта в бензойную кислоту для определения кислотных концевых групп, и необходимо также внести поправку контрольного опыта для определения концевых аминогрупп. В качестве растворителя в случае полиамида 6 или полиамида 6,6 можно использовать трифторэтанол («ТФЭ»).

Примеры способов определения количеств AEG и CEG полиамида 6,6 включают в себя способ, в котором растворяется заданное количество образца в смеси ТФЭ и хлороформа. Количества AEG и CEG определяют обратным титрованием.

В конкретном варианте осуществления настоящего изобретения количество AEG полиамида 6,6 предпочтительно больше или равно 50 мг-экв/кг, более предпочтительно больше или равно 70 мг-экв/кг. Разность между количествами AEG и CEG в (i) полиамиде 6,6 предпочтительно превышает или равна 5 мг-экв/кг, более предпочтительно превышает 10 мг-экв/кг, в частности, больше или равна 40 мг-экв/кг.

В конкретном варианте осуществления настоящего изобретения количество (а) по меньшей мере одной полиамидной смеси предпочтительно составляет от 33,0 до 98,9 масс.%, более предпочтительно от 50,0 до 70,0 масс.% относительно общей массы полиамидной композиции.

В некотором варианте осуществления настоящего изобретения количество (i) полиамида 6,6, количество AEG в котором больше количества CEG, предпочтительно составляет от 13,0 до 38,9 масс.%, более предпочтительно от 20,0 до 30,0 масс.% относительно общей массы полиамидной композиции, а количество (ii) по меньшей мере одного длинноцепочечного полиамида предпочтительно составляет от 20,0 до 60,0 масс.%, более предпочтительно от 30,0 до 40,0 масс.% относительно общей массы полиамидной композиции.

В настоящем изобретении под термином «армирующий наполнитель» имеется в виду, в частности, материал, добавляемый в полимерную композицию для улучшения ее свойств, таких как жесткость, предел прочности на разрыв, ударопрочность и размерная стабильность, и/или снижения стоимости. Путем соответствующего выбора этих материалов можно улучшить не только рентабельность, но и другие свойства, такие как технология изготовления и механические свойства. Несмотря на то, что эти наполнители сохраняют свои характерные особенности, достаточно существенные различия часто наблюдаются в зависимости от молекулярной массы, технологии приготовления смеси и присутствия других добавок в композиции. Поэтому после установления основных требований к свойствам должен быть определен оптимальный тип и уровень загрузки наполнителя для баланса между стоимостью и эффективностью.

В настоящем изобретении (b) по меньшей мере один армирующий наполнитель предпочтительно выбирают из группы, состоящей из стекловолокна, стеклянных шариков, карбоната кальция, силикатов, талька, каолина, слюды, древесных порошков, а также порошков и волокон других натуральных продуктов или синтетических волокон. В полиамидной композиции настоящего изобретения наиболее выгодно использовать стекловолокно.

В конкретном варианте осуществления настоящего изобретения количество (b) по меньшей мере одного армирующего наполнителя составляет от 1,0 до 60,0 масс.%, предпочтительно от 29,3 до 46,0 масс.% относительно общей массы композиции. В настоящем изобретении под термином «термостабилизатор» имеется в виду, в частности, материал, добавляемый к полимерной композиции, для улучшения термостабильности путем предотвращения термоокислительной деструкции во время технологии изготовления.

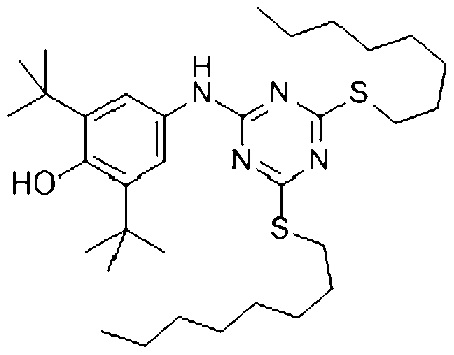

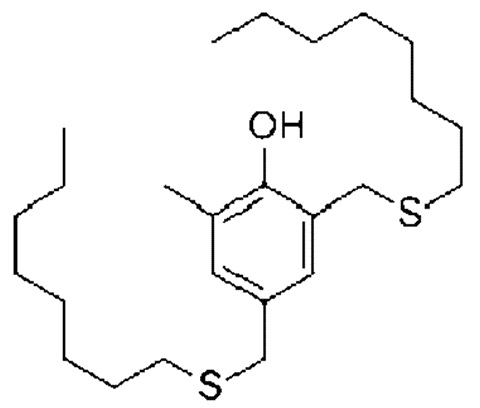

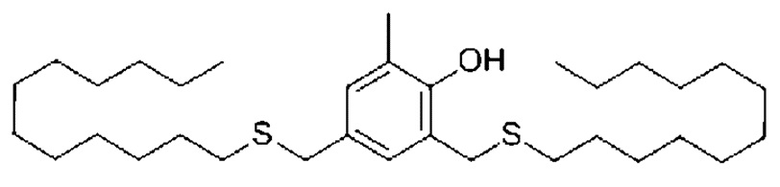

В настоящем изобретении (c) по меньшей мере один термостабилизатор предпочтительно выбирают из группы, состоящей из пространственно затрудненных фенольных соединений, пространственно затрудненных аминосоединений, фосфорных соединений, медьсодержащих соединений и их комбинаций, предпочтительна комбинация пространственно затрудненного фенольного соединения и фосфорного соединения, более предпочтительны медьсодержащие соединения.

Термин «пространственно затрудненное фенольное соединение» используется в соответствии с его обычным значением в данной области и обычно предназначен для обозначения ортозамещенных производных фенола, в частности (но не ограничиваясь ими) производные ди-трет-бутилфенола, хорошо известные в данной области техники.

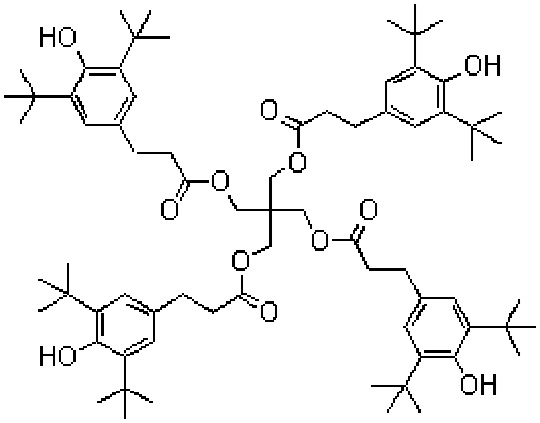

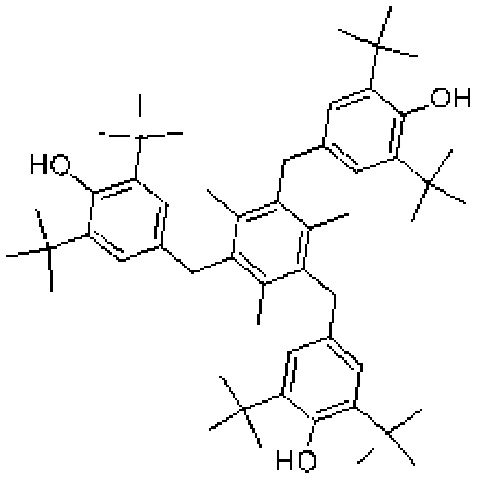

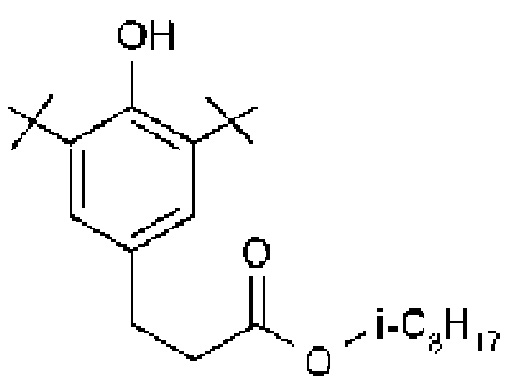

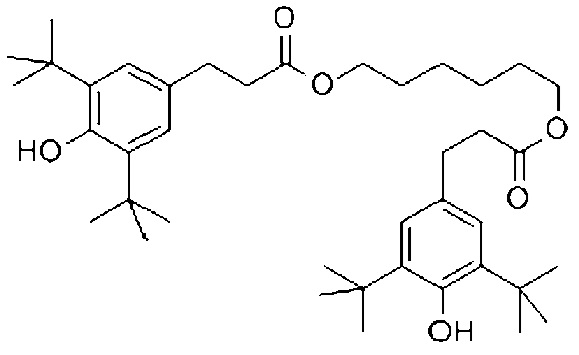

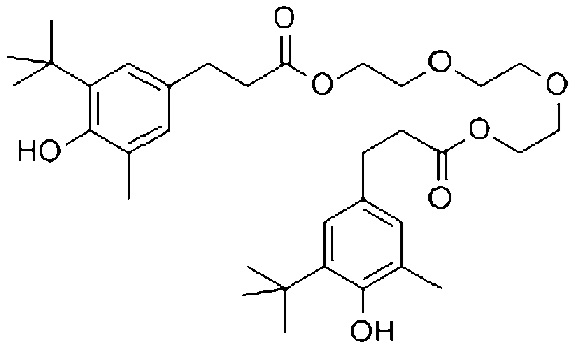

Примеры пространственно затрудненных фенольных соединений приведены ниже в таблице А:

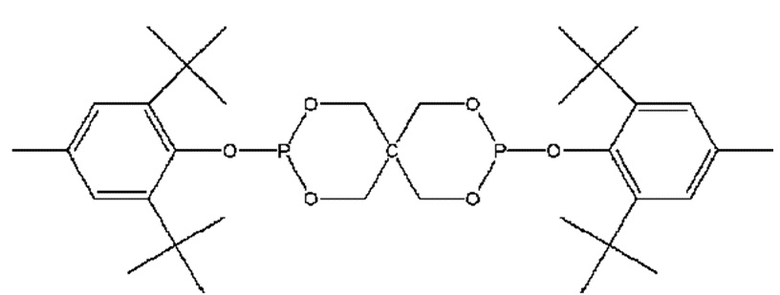

[Таблица А]

октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионат, коммерчески доступный, известный как Irganox® 1076 стабилизатор от BASF

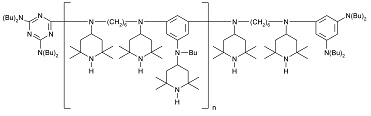

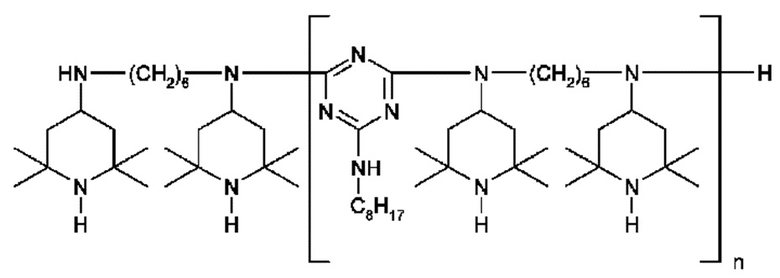

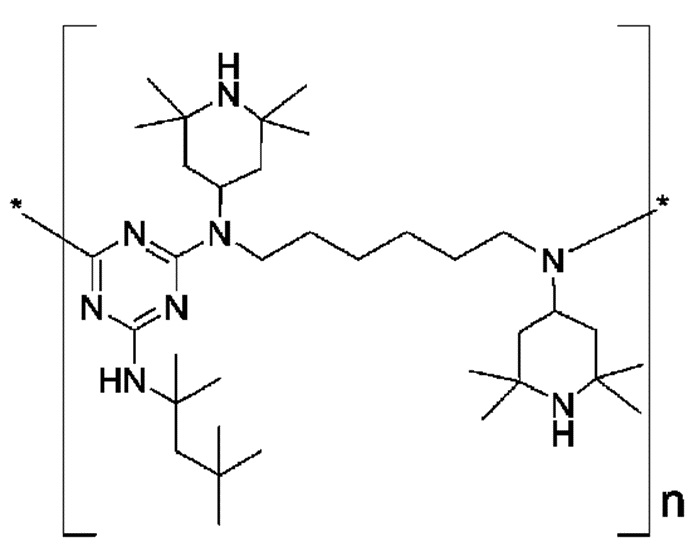

Термин «пространственно затрудненное аминосоединение» используется в соответствии с его обычным значением в данной области и обычно предназначен для обозначения производных 2,2,6,6-тетраметилпиперидина, хорошо известных в данной области (см., например, Plastics Additives Handbook, 5th ed., Hanser, 2001). Пространственно затрудненное аминосоединение данной композиции в соответствии с настоящим изобретением может быть либо с низкой, либо с высокой молекулярной массой.

Пространственно затрудненные аминосоединения с низкой молекулярной массой обычно имеют молекулярную массу не более 900, предпочтительно не более 800, более предпочтительно не более 700, более предпочтительно не более 600 и наиболее предпочтительно не более 500 г/моль.

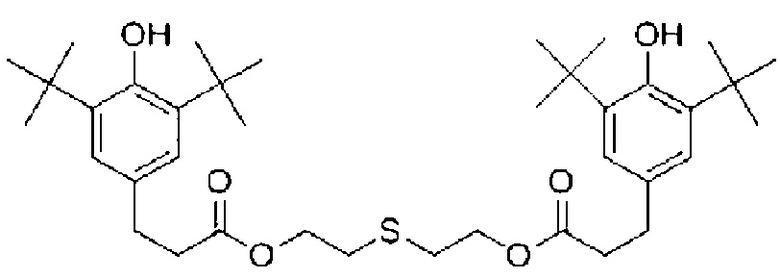

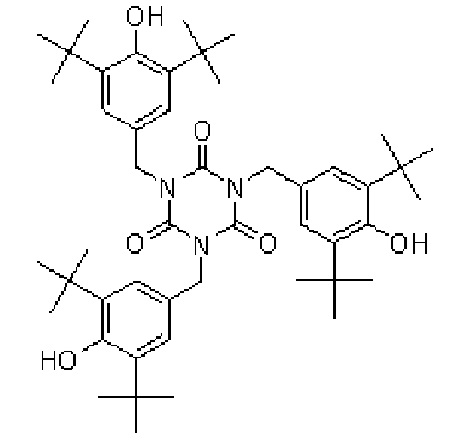

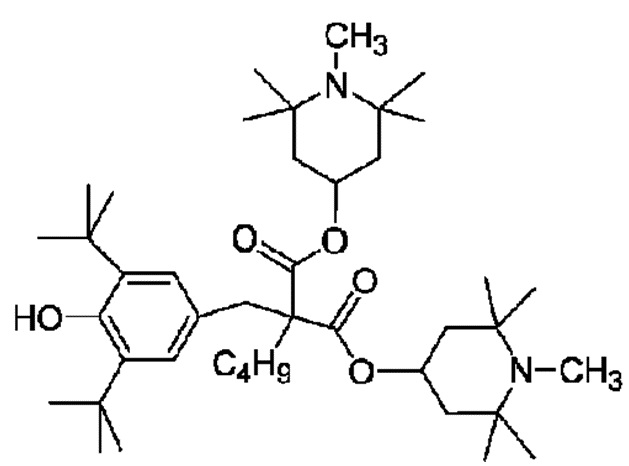

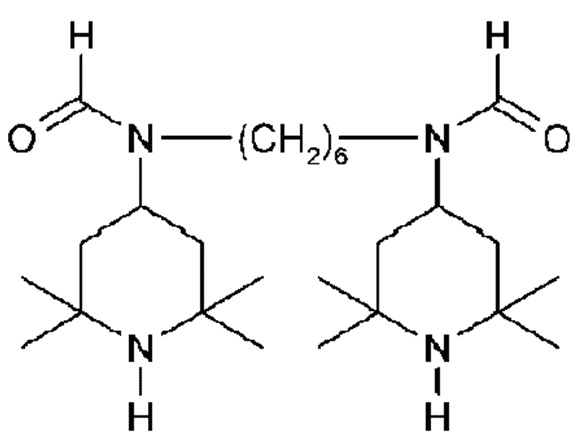

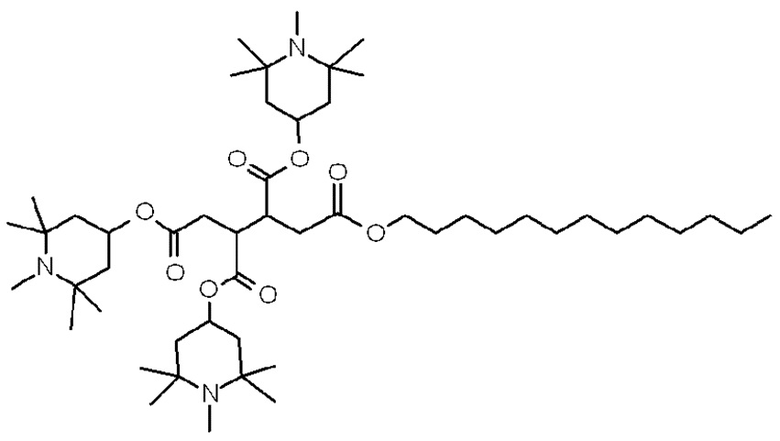

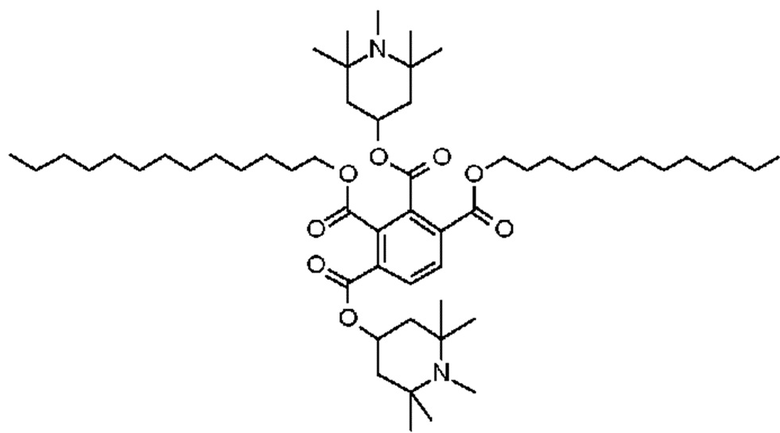

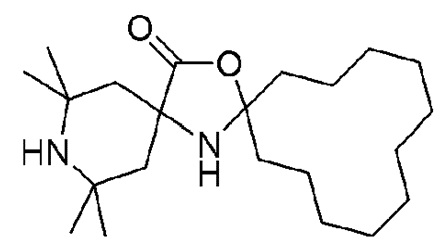

Примеры низкомолекулярных пространственно затрудненных аминосоединений приведены ниже в таблице В:

[Таблица B]

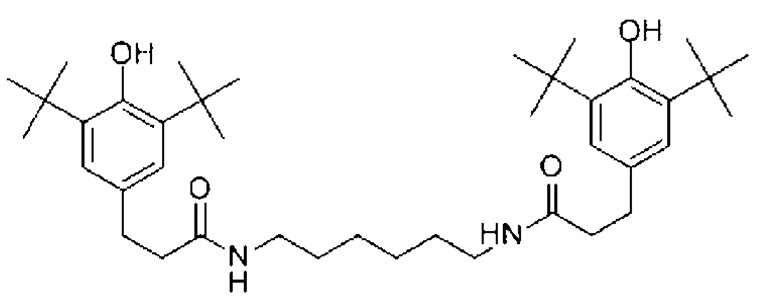

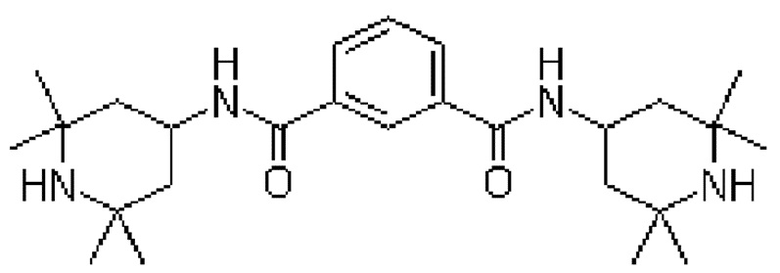

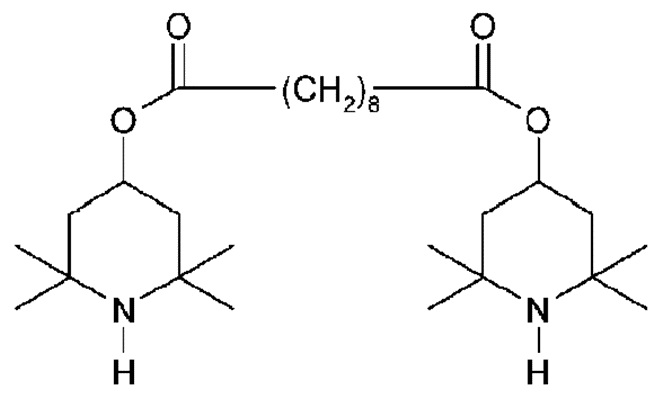

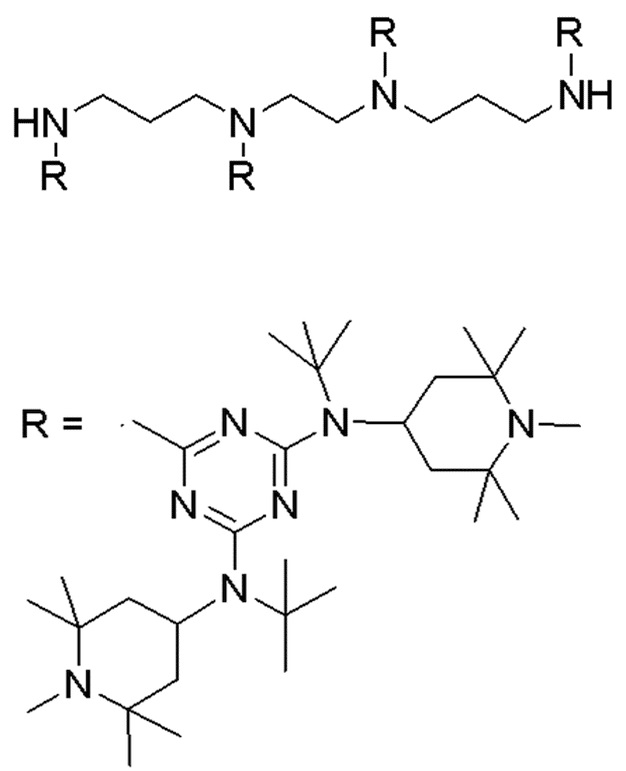

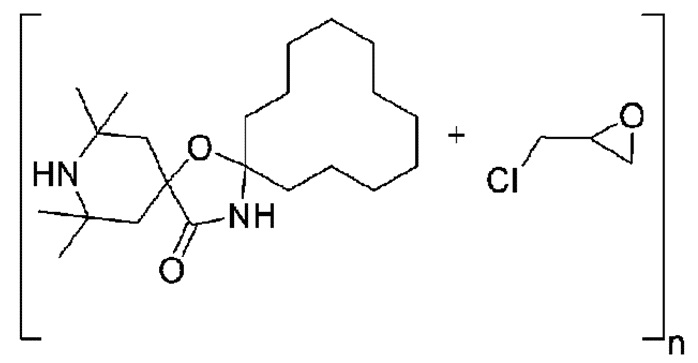

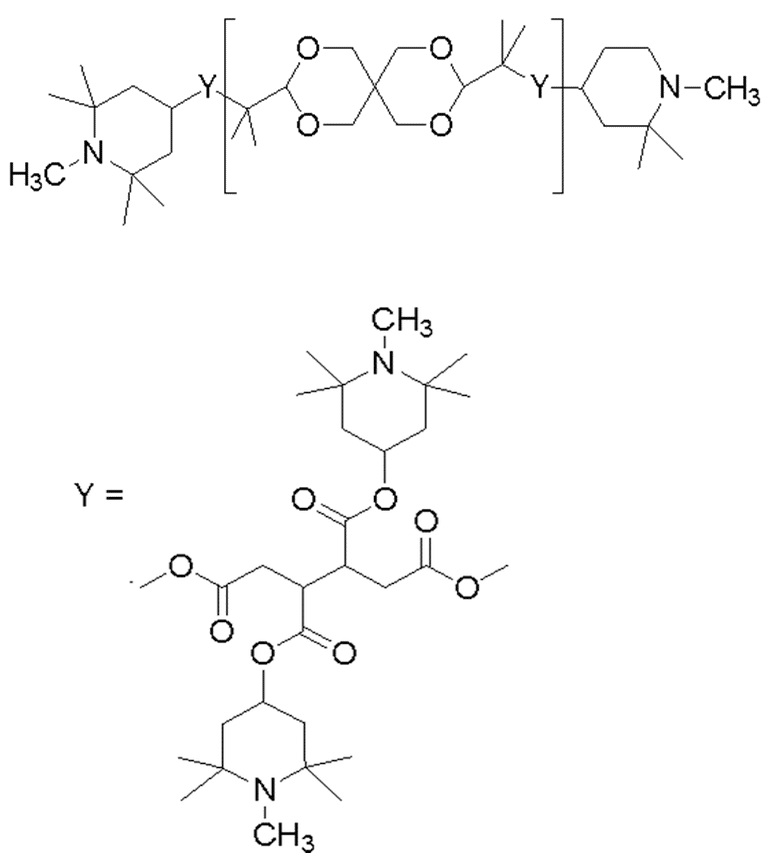

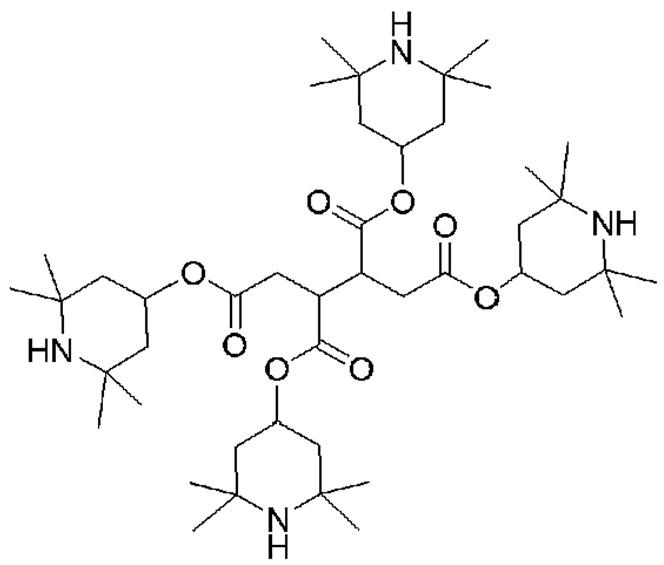

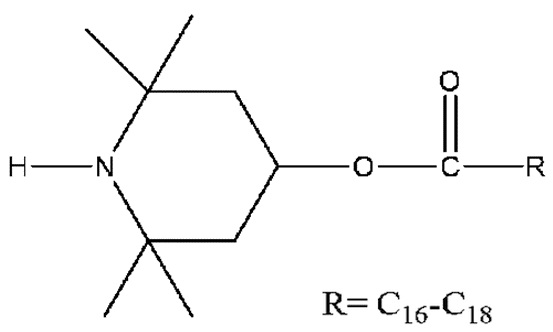

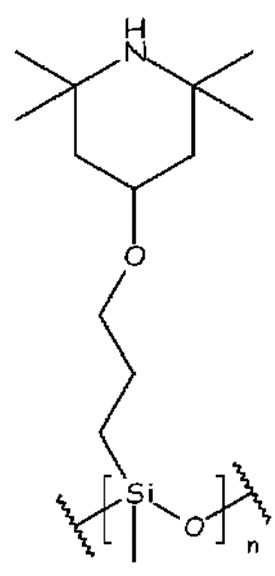

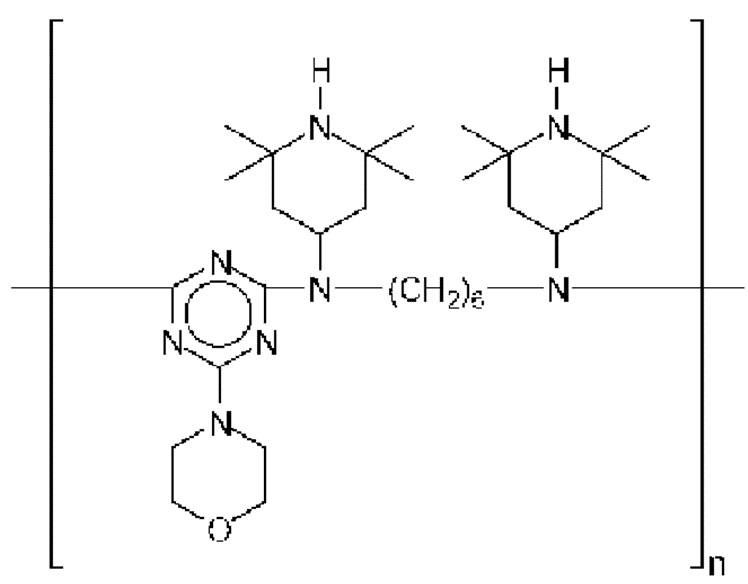

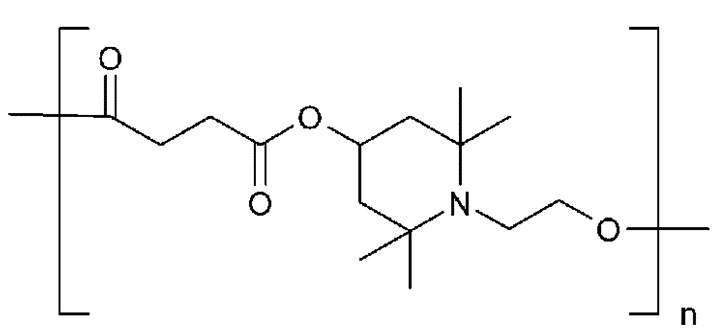

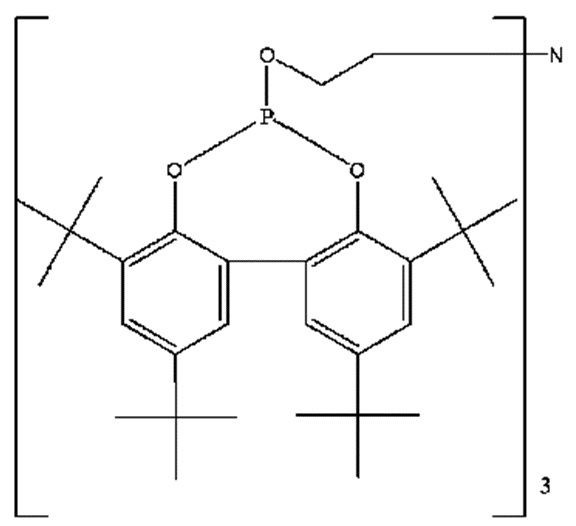

Пространственно затрудненные аминосоединения с высокой молекулярной массой обычно представляют собой полимеры и в основном имеют молекулярную массу по меньшей мере 1000, предпочтительно по меньшей мере 1100, более предпочтительно по меньшей мере 1200, еще более предпочтительно по меньшей мере 1300 и наиболее предпочтительно по меньшей мере 1400 г/моль. Примеры высокомолекулярных пространственно затрудненных соединений приведены ниже в таблице C:

[Таблица C]

«n» в формулах (c1)-(c6) таблицы C обозначает количество повторяющихся звеньев в полимере и обычно равно или больше 4.

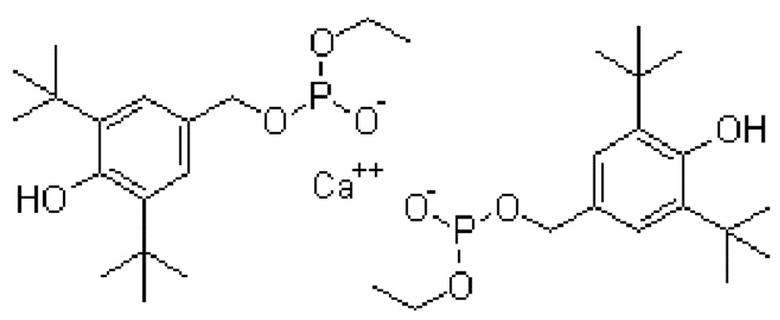

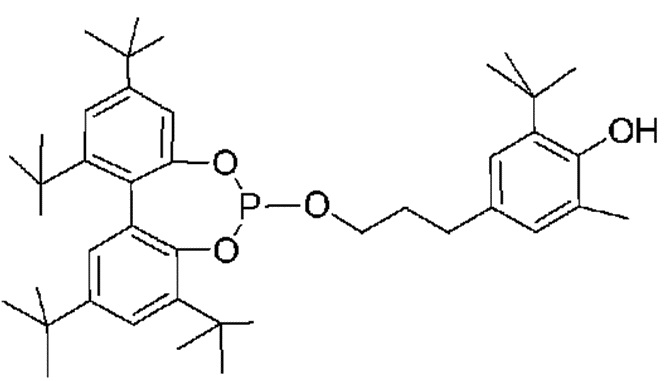

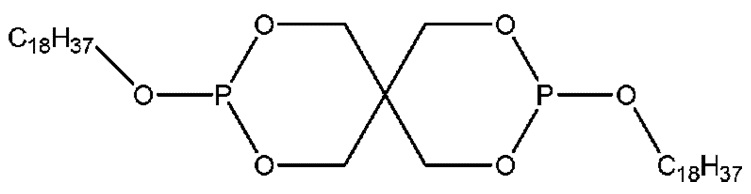

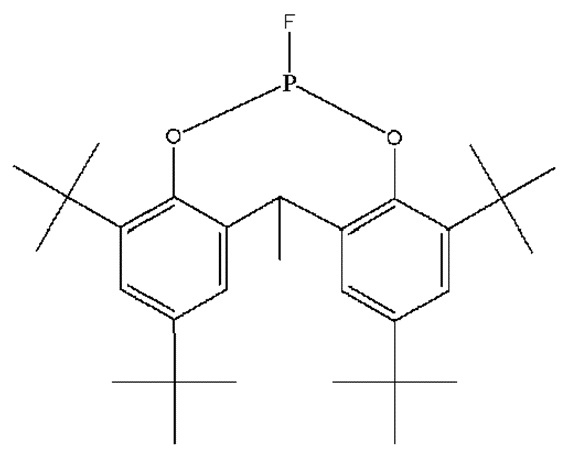

В настоящем изобретении (с) по меньшей мере один термостабилизатор может представлять собой по меньшей мере одно фосфорное соединение, выбранное из группы, состоящей из гипофосфитов щелочных или щелочно-земельных металлов, органических фосфатов, фосфонитов или их смеси.

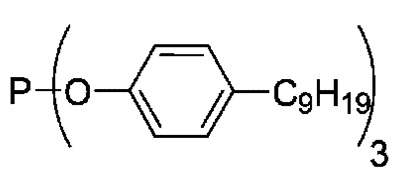

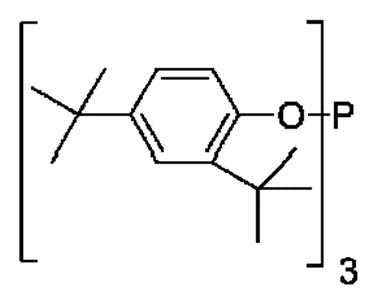

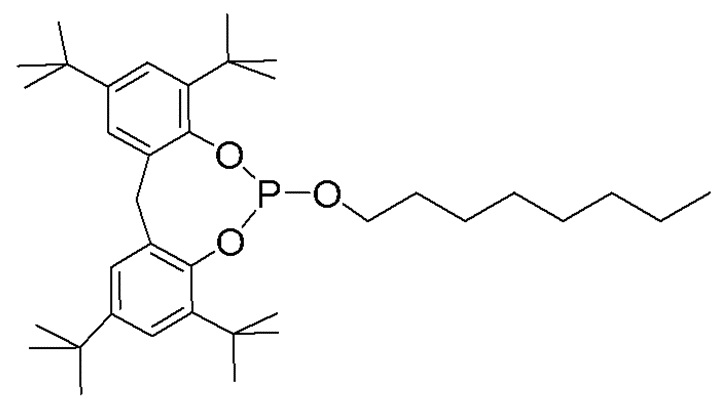

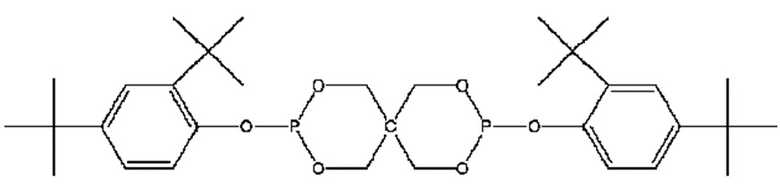

Гипофосфиты натрия и кальция выступают предпочтительными гипофосфитами щелочных или щелочноземельных металлов. Органический фосфат может быть представлен формулой P(OR)3, тогда как фосфонит может быть представлен формулой P(OR)2R, где каждый R может быть одинаковым или различным и, как правило, независимо выбран из группы, состоящей из C1-20 алкильной, C3-22 алкенильной, C6-40 циклоалкильной, C7-40 циклоалкиленовой, арильной, алкарильной или арилалкильной составляющей.

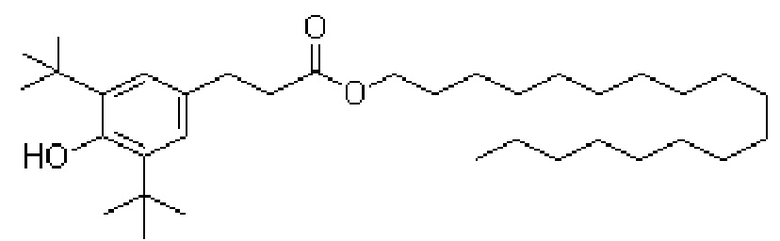

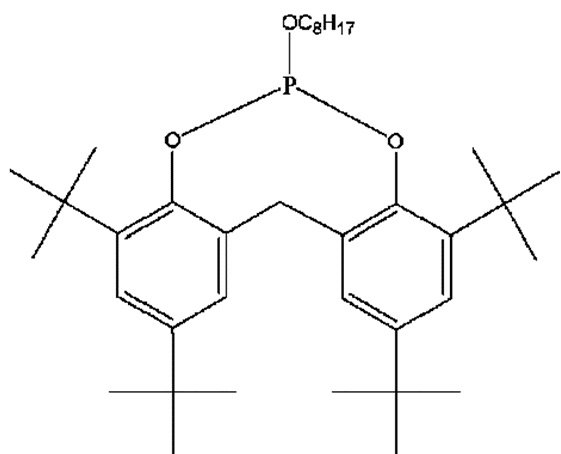

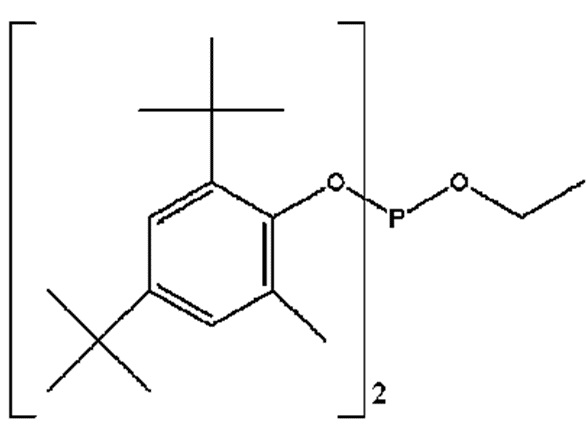

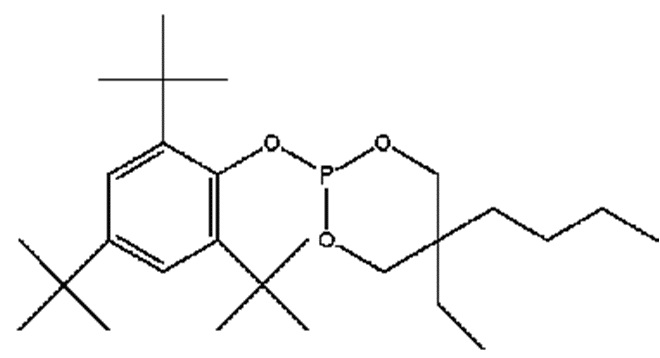

Примеры органических фосфатов приведены ниже в таблице D:

[Таблица D]

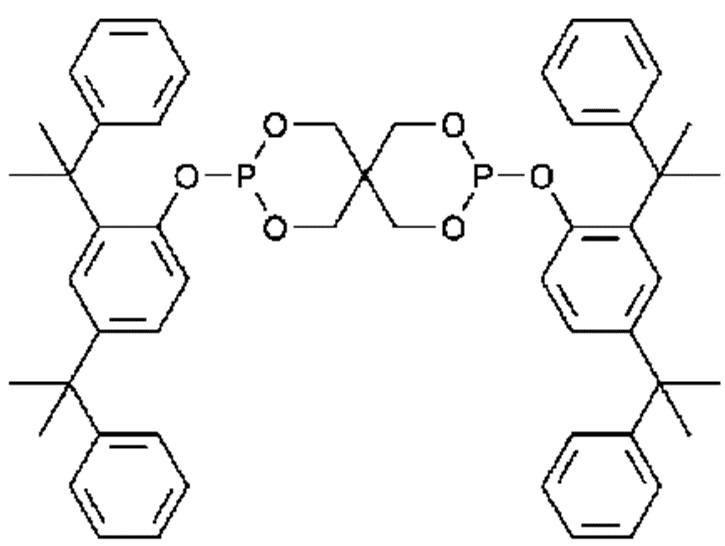

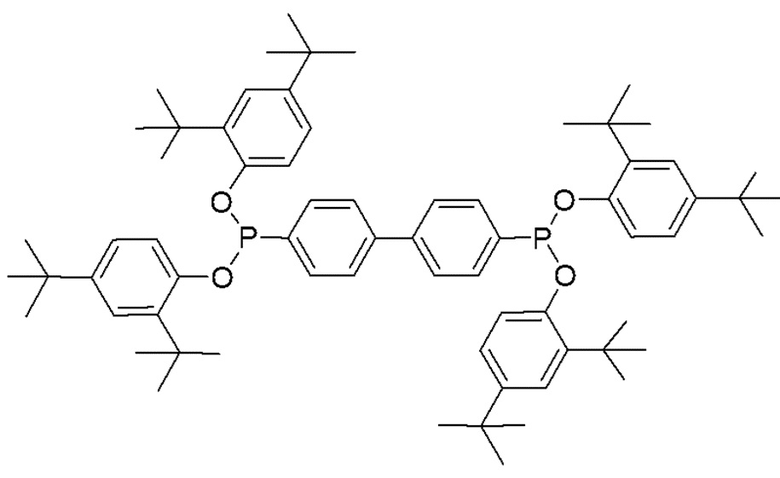

Примеры фосфонитов приведены ниже в таблице E:

[Таблица E]

Медьсодержащий стабилизатор, который может быть использован для полиамидной композиции в соответствии с настоящим изобретением, дополнительно описывается как содержащий соединение меди, растворимое в полиамиде и галогениде щелочных металлов. В частности, медьсодержащий стабилизатор состоит по существу из соединения меди, выбранного из группы, состоящей из оксида меди (I), оксида меди (II), солей меди (I), например, ацетата меди, стеарата меди, комплексного медьорганического соединения, такого как ацетилацетонат меди, галогенид меди или т. п.; и галогенид щелочного металла. Согласно некоторым предпочтительным вариантам осуществления медьсодержащий стабилизатор будет состоять по существу из галогенида меди, выбранного из иодида меди или бромида меди, а также из галогенида щелочного металла, выбранного из группы, состоящей из иодидов и бромидов Li, Na и K. Стабилизирующие составы, содержащие иодид меди (I) и иодид калия хорошо известны и коммерчески доступны для использования в полиамидах со стабилизирующими свойствами, предпочтительно алифатических полиамидах, включая полиамид 6, полиамид 6,6, полиамид 6,10 и т. п.

В конкретном варианте осуществления настоящего изобретения светостабилизатор на основе пространственно затрудненного амина (HALS) можно использовать в сочетании с пространственно затрудненным фенольным соединением и пространственно затрудненным аминосоединением.

Предпочтительной комбинацией выступает комбинация пространственно затрудненного фенольного соединения и фосфорного соединения.

Особенно предпочтительной комбинацией является комбинация CuI и KI. Другим очень выгодным сочетанием выступает смесь Cu2O и KBr.

В настоящем изобретении массовое соотношение галогенида меди (I) и галогенида щелочного металла находится в интервале от около 1:2,5 до около 1:20, предпочтительно от около1:3 до около 1:10, более предпочтительно около 1:5.

В конкретном варианте осуществления настоящего изобретения количество (с) по меньшей мере одного термостабилизатора составляет от 0,05 до 3,0 масс.%, предпочтительно от 0,1 до 2,0 масс.% относительно общей массы композиции.

В настоящем изобретении под термином «ионная смазка» имеется в виду, в частности, ионный материал, добавляемый к полимерной композиции, для облегчения протекания расплава путем снижения внутреннего трения и предотвращения прилипанию полиамидной формовочной массы к поверхности формы.

В настоящем изобретении количество (d) стеарата Al составляет от 0,05 до 1,0 масс.%, предпочтительно от 0,1 до 0,5 масс.% относительно общей массы композиции.

В то же время не будучи связанными какой-либо конкретной теорией, полагается, что использование стеарата Al в качестве смазочной добавки в полиамидной композиции обеспечивает превосходную стойкость к растрескиванию в присутствии солей и коррозионную стойкость полиамидной композиции, которая требуется для компонентов автомобильных двигателей, включая нижнюю емкость радиатора, патрубок воздушного фильтра, корпус водяного насоса, воздуховод интеркулера, кожух приводного ремня газораспределительного механизма, электрический разъем и крышку двигателя, которые подвергаются воздействию высоких температур и химических веществ в течение их срока эксплуатации, при достижении отличных механических и термических свойств. Также считается, что такой результат частично объясняется различием в склонности металлов к ионизации. Например, Ca и Mg имеют более высокую тенденцию к ионизации, чем Al, который имеет сходную тенденцию к ионизации с Zn. Следовательно, стеарат Ca и стеарат Mg будут неблагоприятными с точки зрения коррозионной стойкости по сравнению со стеаратом Al и стеаратом Zn.

Дополнительно полиамидная композиция по настоящему изобретению может необязательно содержать (e) по меньшей мере одну добавку, обычно используемую в композициях на основе полиамидов в дополнение к вышеуказанным компонентам (а)-(d). В частности, полиамидная композиция в соответствии с настоящим изобретением может дополнительно содержать одну или несколько добавок, выбранных из группы, состоящей из красителя, УФ-стабилизатора, ингибитора горения, пластификатора, модификатора ударопрочности, связующего компонента, сшивающего агента, зародышеобразователя, поверхностно-активного вещества, антистатического компонента, растворимого красителя, нерастворимого красителя и любых их комбинаций. В конкретном варианте осуществления настоящего изобретения полиамидная композиция в соответствии с настоящим изобретением содержит по меньшей мере один удлинитель цепи и по меньшей мере один краситель.

В настоящем изобретении количество добавки (добавок) может составлять от 0 до 3,0 масс.%, предпочтительно от 0,1 до 2,0 масс.% и более предпочтительно от 0,5 до 1,5 масс.% относительно общей массы полиамидной композиции.

В предпочтительном варианте осуществления настоящего изобретения полиамидная композиция предпочтительно включает:

(а) от 50,0 до 70,0 масс.% по меньшей мере одной полиамидной смеси, образованной из

(i) от 20,0 до 30,0 масс.% полиамида 6,6, разность между количествами AEG и CEG больше или равна 40 мг-экв/кг; и

(ii) от 30,0 до 40,0 масс.% полиамида 6,10;

(б) от 29,3 до 46,0 масс.% стекловолокна в измельченной форме со средневесовой длиной около 3 мм;

(с) от 0,1 до 2,0 масс.% CuI/KI при массовом соотношении CuI:KI, составляющим около 1:5;

(d) от 0,1 до 0,5 масс.% стеарата Al; и

(e) от 0,5 до 1,5 масс.% по меньшей мере одной добавки,

в которой количество каждого компонента (а), (i), (ii), (b), (с), (d) и (е) указано относительно общей массы полиамидной композиции, и сумма в масс.% компонетов от (a) до (е) доводится до 100 масс.%.

Полиамидная композиция по настоящему изобретению может быть получена путем смешивания различных компонентов, как правило, в одно- или двухчервячных прессах при температуре, достаточной для поддержания полиамидной смолы в расплаве. Обычно смесь экструдируют в стержни, которые разрезают на куски для формирования гранул или пеллет. Добавки могут быть внесены вместе или раздельно путем смешивания полиамида в горячем или в холодном состоянии. Полученные таким образом гранулы или пеллеты могут быть дополнительно переработаны в порошкообразную форму, например, путем измельчения с жидким азотом.

Полученная полиамидная композиция может быть использована в качестве исходного материала для изготовления изделий, обладающих повышенной химической стойкостью, особенно стойкостью к растрескиванию в присутствии соли CaCl2, в частности для нижнего бачка радиатора.

Полиамидная композиция согласно настоящему изобретению демонстрирует хорошую химическую стойкость, особенно в отношении CaCl2, ZnCl2 и этиленгликоля, при сохранении хороших механических свойств и, следовательно, может быть с успехом использована для изделий, предназначенных для автомобильных или электрических компонентов. Настоящее изобретение также относится к изделиям или частям изделий, содержащим полиамидную композицию в соответствии с настоящим изобретением.

Изделия, предлагаемые в настоящем изобретении, преимущественно являются компонентами автомобильных двигателей, такими как нижняя емкость радиатора, патрубок воздушного фильтра, корпус водяного насоса, воздуховод интеркулера, кожух приводного ремня газораспределительного механизма, электрический разъем и крышку двигателя, которые подвергаются воздействию высоких температур и химических веществ в течение их срока эксплуатации. Полиамидная композиция в соответствии с настоящим изобретением, которая способна проявлять отличную термостойкость, т.е. высокую эффективность сохранения механических свойств, таких как предел прочности (TS) на разрыв и ударную вязкость по Шарпи после термического старения, хорошее спиральное течение и минимальное искажение во время литья под давлением, а также низкое влагосодержание и превосходное сопротивление растрескиванию, особенно хорошо подходит для изготовления вышеупомянутых изделий.

Другой аспект настоящего изобретения, таким образом, относится к формованным деталям, полученным литьевым формованием настоящей полиамидной композиции.

Другой аспект настоящего изобретения относится к использованию формованных деталей для производства компонентов двигателя, таких как нижняя емкость радиатора, патрубок воздушного фильтра, корпус водяного насоса, воздуховод интеркулера, кожух приводного ремня газораспределительного механизма, электрический разъем и крышку двигателя в автомобиле, предпочтительно для нижнего бачка радиатора, демонстрирующий повышенную химическую стойкость, особенно стойкость к солевому CaCl2 растрескиванию.

Дополнительный аспект настоящего изобретения относится к использованию стеарата Al в качестве смазывающего вещества для повышения стойкости полиамидной композиции к растрескиванию в присутствии солей.

Изделия согласно настоящему изобретению преимущественно получают литьем под давлением. Различные способы формования могут быть использованы для формирования изделий или частей изделий из данной композиции. Порошки, цилиндрические гранулы, шарики, хлопья, повторно измельченные материалы или другие формы композиции можно формовать с добавлением или без добавления жидкости или других добавок, предварительно смешивать или вносить отдельно. Точные условия могут быть определены методом проб и ошибок. Верхние температурные пределы могут быть установлены из термического анализа, такого как термогравиметрический анализ (TGA). Нижний температурный предел можно оценить из Tg, измеренного, например, с помощью динамического механического термического анализа (DMTA), дифференциальной сканирующей калориметрии (DSC) и т. п. Специалисту в данной области техники будут известны факторы, влияющие на формуемость при литье под давлением, включая релаксационные свойства материала и температурную зависимость вязкости расплава.

В то время, как были показаны и описаны предпочтительные варианты осуществления настоящего изобретения, их модификации могут быть сделаны специалистом в данной области техники без отступления от идеи данного изобретения. Варианты осуществления и примеры, описанные в данном документе, являются исключительно примерными и не ограничивающими. Возможны многие варианты и модификации систем и способов, которые входят в объем данного изобретения. Соответственно, объем охраны не ограничивается описанными здесь вариантами осуществления, а ограничивается только следующими пунктами формулы изобретения, объем которых должен включать все эквиваленты заявленного предмета изобретения.

Дополнительные детали и преимущества настоящего изобретения станут очевидными из примеров, приведенных ниже исключительно в иллюстративных целях.

Примеры

Пример 1: получение полиамидной композиции 1 (далее в данном документе - Пр. 1)

Пример 2 (сравнительный): получение полиамидных композиций 2-5 (далее в данном документе - Сравн. Пр. 1, Сравн. Пр. 2, Сравн. Пр. 3, Сравн. Пр. 4)

Полиамидную композицию получают путем смешивания компонентов, указанных ниже в таблице 1, в двухчервячном прессе (внутренний диаметр 30 мм, L/D=30) и затем смесь экструдируют. Температурный режим экструдера составляет от 260 до 280°С, а скорость экструзии составляет от 250 до 300 об/мин в вакууме 66661- 93325.4 Па.

[Таблица 1].

1) Полиамид 6,6: STABAMID® 25FS2 PA66 от Solvay Polyamide & Intermediates (количество AEG=102,4 мг-экв/кг, количество CEG=37,8 мг-экв/кг);

2) Полиамид 6,10: STABAMID® 28CE2 от Solvay Polyamide & Intermediates (вязкость от 130 до 147 мл);

3) Стекловолокно: ECS 301X1 от Chongqing Polycomp International Corp. (CPIC); и

4) CuI/KI: MM8629F от Solvay Chemicals Korea.

Пример 3: модифицированная стойкость к растрескиванию в присутствии концентрированного раствора CaCl2

Образцы в форме двусторонних лопаток подвергают циклам в течение 4 часов в камере при давлении 19 МПа и температуре 100°C. Водный раствор, содержащий 50 масс.% CaCl2, распыляют на пробы 3 раза в день (5 мл/день). К одной из сторон образцов прикладывают напряжение весом 660 г.

Образцы, полученные в Сравн. Пр. 1, Сравн. Пр. 2, Сравн. Пр. 3 разрушаются после 1-го цикла, в то время как на образцах, полученных в Пр.1 и Сравн. Пр. 4, наблюдаются некоторые незначительные поверхностные трещины. Даже после 2-го цикла образцы, полученные по Пр.1 и Сравн. Пр. 4, не разрушаются.

Пример 4: стойкость к долговечной охлаждающей жидкости (LLC) и спиральный поток

Образцы, полученные в Пр.1 и Сравн. Пр. 4, помещают в LLC, содержащую 50 масс.% воды и 50 масс.% этиленгликоля в течение 500 ч при 130℃. TS на разрыв измеряют в соответствии с ISO 527.

Спиральный поток служит точным индикатором, определяющим свойства текучести термопластичной смолы. Такие свойства вязкости расплава для литья под давлением испытывают с использованием спиральной формы из расчета расстояния, которое оно протекает по спиральному литнику постоянного сечения, в контролируемых условиях давления и температуры (290°C на форсунке и 80°C в пресс-форме).

Результаты представлены ниже в таблице 2.

[Таблица 2]

(исходный)

(после 500 часов)

(после 1000 часов)

(после 500 часов)

(после 1000 часов)

Следует отметить, что в Пр. 1 настоящего изобретения обнаруживается высокое значение сохранения TS на разрыв (58,1% через 500 часов и 48,2% через 1000 часов) по сравнению со Сравн. Пр. 4, хотя Сравн. Пр. 4 демонстрирует несколько улучшенный спиральный поток, чем в Пр. 1, но текучесть Пр. 1 настоящего изобретения все еще находится в диапазоне, подходящем для литьевого формования.

Пример 5: механические свойства

Ударную вязкость по Шарпи без надреза Пр. 1 и Сравн. Пр. 4 измеряют в соответствии со стандартом ISO 179. 97,8 КДж/м2 получают в случае Пр. 1 и 95,4 кДж/м2 - в случае Сравн. Пр. 1. Кроме того, другие свойства относительного удлинения при разрыве и модуль упругости при растяжении (модуль Юнга) равны для разных составов.

Вышеприведенные экспериментальные результаты показывают, что полиамидная композиция согласно настоящему изобретению (Пр. 1), которая содержит по меньшей мере один армирующий наполнитель и стеарат Al в качестве смазывающего вещества, может проявлять лучшую стойкость к растрескиванию в присутствии соли CaCl2 при соблюдении хороших механических и термических свойств по сравнению со сравнительными композициями (Сравн. Пр. 1-4), которые включают стеарат Ca, стеарат Mg, стеарат Zn или стеариновую кислоту в качестве смазывающего вещества.

Изобретение относится к полиамидной композиции, пригодной для получения изделий, обладающих повышенной химической стойкостью. Полиамидная композиция содержит: (а) по меньшей мере одну полиамидную смесь, образованную (i) по меньшей мере одним полиамидом 6,6, количество концевых аминогрупп (AEG) которого больше количества концевых карбоксильных групп (CEG), и (ii) по меньшей мере одним длинноцепочечным полиамидом, представляющим собой полиамид 6,10, (b) по меньшей мере один армирующий наполнитель, (с) по меньшей мере один термостабилизатор, (d) стеарат алюминия и необязательно (е) по меньшей мере одну добавку. Полиамидную композицию можно успешно использовать для получения изделий, обладающих повышенной химической стойкостью, в частности стойкостью к растрескиванию в присутствии соли CaCl2, таких как нижняя емкость радиатора в автомобиле. Технический результат – обеспечение удовлетворительной стойкости полиамидной композиции к растрескиванию в присутствии солей, особенно в отношении соли CaCl2, по сравнению с полиамидными композициями, содержащими соли металлов, отличных от стеарата Al, без ухудшения других механических и термических свойств. 4 н. и 12 з.п. ф-лы, 6 табл., 5 пр.

1. Полиамидная композиция для получения изделий, обладающих повышенной химической стойкостью, содержащая

(а) от 33,0 до 98,9 масс.% по меньшей мере одной полиамидной смеси, образованной из

(i) от 13,0 до 38,9 масс.% по меньшей мере одного полиамида 6,6, имеющего концевые аминогруппы (AEG) и необязательно концевые карбоксильные группы (CEG), в котором количество концевых аминогрупп (AEG) больше количества концевых карбоксильных групп (CEG);

(ii) от 20,0 до 60,0 масс.% по меньшей мере одного длинноцепочечного полиамида, представляющего собой полиамид 6,10;

(b) от 1,0 до 60,0 масс.% по меньшей мере одного армирующего наполнителя;

(с) от 0,05 до 3,0 масс.% по меньшей мере одного термостабилизатора;

(d) от 0,05 до 1,0 масс.% стеарата алюминия (Al) и

(е) от 0 до 3,0 масс.% по меньшей мере одной добавки,

в которой количество каждого компонента (а), (i), (ii), (b), (с), (d) и (е) указано относительно общей массы полиамидной композиции и сумма в масс.% компонетов от (a) до (е) доводится до 100 масс.%.

2. Полиамидная композиция по п. 1, в которой количество AEG упомянутого (i) полиамида 6,6 больше или равно 50 мг-экв/кг и разница между количеством AEG и количеством CEG в упомнутом (i) полиамиде 6,6 больше или равна 5 мг-экв/кг.

3. Полиамидная композиция по п.1 или 2, в которой массовое соотношение упомянутого полиамида 6,6 (i) к упомянутому по меньшей мере одному длинноцепочечному полиамиду (ii) в полиамидной смеси составляет от 5:5 до 3:7, предпочтительно 4:6.

4. Полиамидная композиция по любому из пп. 1-3, в которой по меньшей мере один армирующий наполнитель (b) выбирают из группы, состоящей из стекловолокна, стеклянных шариков, карбоната кальция, силикатов, талька, каолина, слюды, древесных порошков, а также порошков и волокон других натуральных продуктов или синтетических волокон, предпочтительнее стекловолокно.

5. Полиамидная композиция по любому из пп. 1-4, в которой по меньшей мере один термостабилизатор (с) образован из CuI/KI в молярном соотношении CuI к KI, составляющем примерно 1:5.

6. Полиамидная композиция по любому из пп. 1-5, в которой по меньшей мере один термостабилизатор (c) представляет собой комбинацию пространственно затрудненного фенольного соединения и фосфорного соединения.

7. Полиамидная композиция по любому из пп. 1-6, дополнительно содержащая одну или несколько добавок, выбранных из группы, состоящей из антиоксиданта, УФ-стабилизатора, красителя, растворимого красителя, удлинителя цепи, пластификатора и любых их комбинаций.

8. Полиамидная композиция по любому из пп. 1-7, в которой количество по меньшей мере одной полиамидной смеси (а) составляет от 50,0 до 70,0 масс.% относительно общей массы полиамидной композиции.

9. Полиамидная композиция по любому из пп. 1-8, в которой количество по меньшей мере одного армирующего наполнителя (b) составляет от 29,3 до 46,0 масс.% относительно общей массы полиамидной композиции.

10. Полиамидная композиция по любому из пп. 1-9, в которой количество по меньшей мере одного термостабилизатора (с) составляет от 0,1 до 2,0 масс.% относительно общей массы полиамидной композиции.

11. Полиамидная композиция по любому из пп. 1-10, в которой количество стеарата Al (d) составляет от 0,1 до 0,5 масс.% относительно общей массы полиамидной композиции.

12. Полиамидная композиция по любому из пп. 1-11, в которой количество по меньшей мере одной добавки (е) составляет от 0,5 до 1,5 масс.% относительно общей массы полиамидной композиции.

13. Применение полиамидной композиции по любому из пп. 1-12 для получения изделий, обладающих повышенной химической стойкостью, в частности стойкостью к растрескиванию в присутствии соли CaCl2.

14. Изделие, содержащее полиамидную композицию по любому из пп. 1-12.

15. Изделие по п. 14, которое представляет собой нижнюю емкость радиатора в автомобиле.

16. Использование стеарата Al (d) для повышения стойкости к растрескиванию в присутствии солей полиамидной композиции.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| WO 2013041594 A1, 28.03.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ, КОТОРОЕ ПРЕДСТАВЛЯЕТ СОБОЙ ПОЛОЕ ТЕЛО ИЛИ ПОЛЫЙ ПРОФИЛЬ | 2006 |

|

RU2412217C2 |

| КОМПОЗИЦИЯ ПОЛИАМИДНОЙ СМОЛЫ | 2007 |

|

RU2441043C2 |

Авторы

Даты

2019-11-19—Публикация

2015-12-02—Подача