Область техники

Варианты реализации настоящего изобретения относятся к смолам на основе полиуретана для намотки волокна, способу получения смол на основе полиуретана, устройству для намотки волокна, в котором используют указанные смолы на основе полиуретана, способам намотки волокна, в которых используют указанные смолы на основе полиуретана, и к ваннам со смолой, используемым в способах намотки волокна, включающих указанные смолы на основе полиуретана.

Введение

Типичным способом получения изделий из композиционных материалов является намотка волокна, причем указанный способ можно применять для изготовления изделий различных размеров. Способ намотки волокна может включать намотку волокна при натяжении на вращающийся субстрат, с образованием изделия из композиционных материалов. Волокна могут представлять собой волокна, содержащие стекло, арамид, углерод, бор и/или другие материалы, которые средний специалист в данной области техники сочтет подходящими для применения в способе намотки волокна. Волокна можно непрерывно пропускать через ванну со смолой, например, содержащей сложные полиэфирные, винил-сложноэфирные, фенольные, полиимидные, эпоксидные и/или полиуретановые полимеры, перед намоткой на вращающийся субстрат. Затем покрытые смолой волокна можно отверждать, например, отверждать при нагревании, с образованием изделия из композиционных материалов. Способ намотки волокна может сообщаться с окружающей средой, поэтому ищут такие смолы, которые обеспечивают возможность длительной работы в указанных условиях (например, обладают достаточно низкой вязкостью в течение продолжительного времени в условиях окружающей среды, чтобы обеспечить возможность покрытия волокон, и/или имеют достаточно длительное время гелеобразования в условиях окружающей среды).

Краткое описание изобретения

Варианты реализации можно осуществить путем обеспечения реакционной смеси смолы на основе полиуретана для намотки волокна, содержащей изоцианатный компонент, содержащий один или более изоцианатов, и реагирующий с изоцианатом компонент, содержащий от 5% масс. до 95% масс. одного или более полиолов, имеющих среднечисленную молекулярную массу от 50 г/моль до 8000 г/моль, от 2% масс. до 30% масс. одного или более триолов на основе пропана, и от 1% масс. до 15% масс. одного или более третичных эфиров фосфорной кислоты, относительно общей массы реагирующего с изоцианатом компонента. Отношение общей массы одного или более триолов на основе пропана к общей массе одного или более третичных эфиров фосфорной кислоты составляет от 1,1 до 5,0.

Краткое описание чертежей

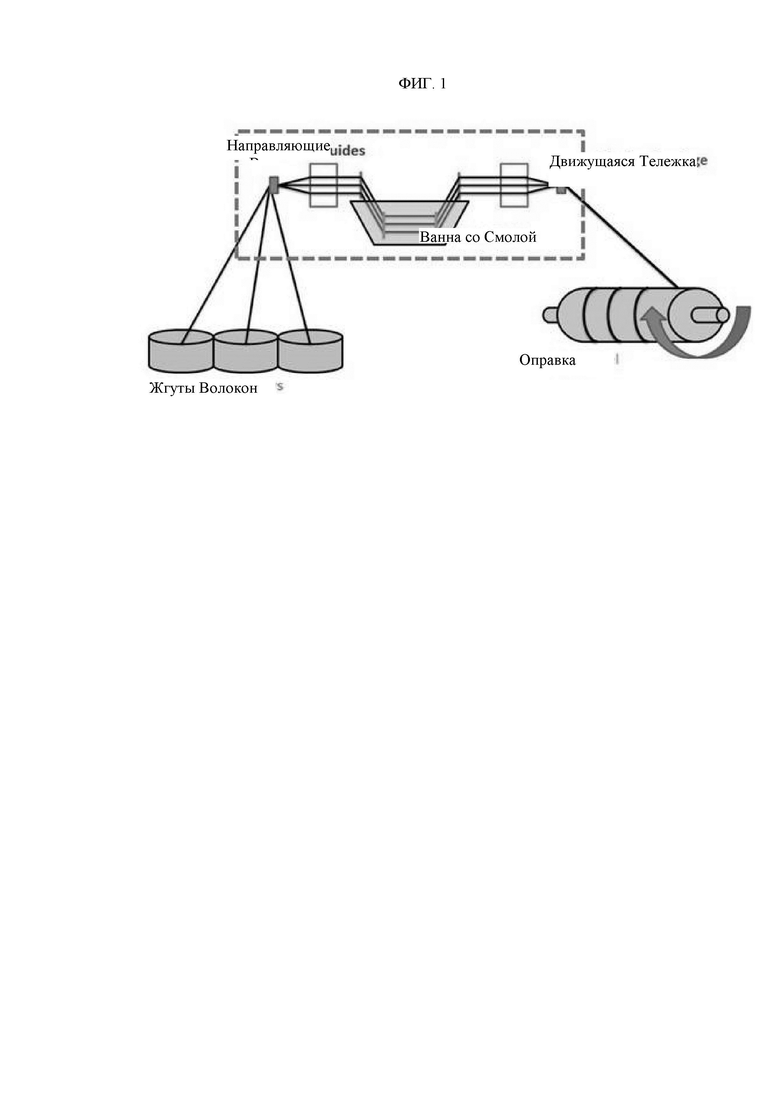

На Фиг. 1 показан пример способа намотки волокна.

Подробное описание изобретения

Полиуретаны представляют собой весьма универсальные материалы, с широким спектром областей применения и использования. Полиуретаны могут быть получены в виде однокомпонентной системы или двухкомпонентной системы. В свою очередь, однокомпонентная система может представлять собой готовую (уже прореагировавшую) отверждаемую композицию на основе полиуретана, которую включают в ванну со смолой в способе намотки волокна. Двухкомпонентная система может представлять собой композицию, в которой отдельные компоненты объединяют непосредственно перед созданием ванны со смолой, или подают отдельно для создания ванны со смолой, в способе намотки волокна. Как однокомпонентные, так и двухкомпонентные полиуретановые материалы могут быть получены путем взаимодействия изоцианатного материала с реагирующим с изоцианатом материалом. Например, полиуретановые материалы могут быть получены путем взаимодействия изоцианатного компонента, содержащего один или более изоцианатов, причем каждый из указанных изоцианатов может представлять собой полиизоцианат или форполимер с изоцианатными концевыми группами, с реагирующим с изоцианатом компонентом, который содержит по меньшей мере один материал с активным водородом, такой как полиол. В примерах вариантов реализации способа намотки волокна, изоцианатный компонент и реагирующий с изоцианатом компонент могут представлять собой отдельные компоненты, которые соединяют непосредственно перед подачей в ванну со смолой для создания реакционной смеси, или подают по отдельности в ванну со смолой для создания реакционной смеси.

Для способа намотки волокна необходимы смолы на основе полиуретана, обеспечивающие возможность продолжительного времени работы, например, вязкость при 25°С менее 5000 сП через 20 минут, и/или продолжительного времени гелеобразования реакционной смеси, по меньшей мере 25 минут при комнатной температуре. Например, для способа намотки смоченного волокна с использованием высокого содержания стекловолокна, необходима низкая вязкость смол на основе полиуретана для улучшенной технологичности во время операции намотки в указанном способе. Кроме того, для некоторых применений высшего класса важны требования к прочности, чистая смола должна иметь высокую прочность на разрыв (такую как, по меньшей мере, 55 МПа), а также чистая смола должна иметь высокую прочность на изгиб (такую как, по меньшей мере, 70 МПа). Однако для полиуретановых материалов могут существовать некоторые противоречия между низкой вязкостью и высокими механическими свойствами. Например, применение полиолов с низкой функциональностью и длинной цепью может обеспечивать снижение вязкости, но механические свойства могут быть относительно плохими. Напротив, применение полиолов с высокой функциональностью и короткой цепью может обеспечивать улучшенные механические свойства, но высока реакционная способность полимера может приводить к быстрому увеличению вязкости, которое может приводить к проблемам в ходе способа намотки волокна. Следовательно, варианты реализации относятся к реакционной смеси смолы для намотки волокна на основе полиуретана (для применения в ванне со смолой), которая обеспечивает хорошие механические свойства (например, прочность на разрыв по меньшей мере 55 МПа и прочность на изгиб по меньшей мере 70 МПа) чистой полиуретановой смолы, при этом обеспечивая вязкость реакционной смеси при 25°С менее 5000 сП в течение 20 минут после смешивания изоцианатного компонента и реагирующего с изоцианатом компонента.

Реакционную смесь смолы для намотки волокна на основе полиуретана получают с использованием изоцианатного компонента и реагирующего с изоцианатом компонента. Изоцианатный компонент содержит один или более изоцианатов. Реагирующий с изоцианатом компонент содержит от 5% масс. до 95% масс. одного или более полиолов, имеющих среднечисленную молекулярную массу от 50 г/моль до 8000 г/моль. Один или более полиолов могут включать один или более низкомолекулярных полиолов и/или один или более полиолов, полученных из природных масел. Также реагирующий с изоцианатом компонент содержит от 2% масс. до 30% масс. одного или более триолов на основе пропана, и от 1% масс. до 15% масс. одного или более третичных эфиров фосфорной кислоты, относительно общей массы реагирующего с изоцианатом компонента. Отношение общей массы одного или более триолов на основе пропана к общей массе одного или более третичных эфиров фосфорной кислоты составляет от 1,1 до 5,0. Изоцианатный компонент и/или реагирующий с изоцианатом компонент могут дополнительно содержать добавки. В числе указанных добавок реакционная смесь смолы для намотки волокна на основе полиуретана может не содержать маловязкие растворители, действующие как ограничители вязкости, известные в данной области техники, такие как пропиленкарбонат. Ванна со смолой для способа намотки волокна может содержать от 50% масс. до 100% масс. (например, от 60% масс. до 100% масс., от 70% масс. до 100% масс., от 80% масс. до 100% масс., от 90% масс. до 100% масс., от 95% масс. до 100% масс. и т.д.) реакционной смеси смолы для намотки волокна на основе полиуретана.

Изоцианатный компонент

Изоцианатный компонент содержит по меньшей мере один изоцианат, такой как по меньшей мере один полиизоцианат и/или по меньшей мере один форполимер с изоцианатными концевыми группами, полученный из по меньшей мере одного полиизоцианата. В примерах вариантов реализации изоцианатный компонент может содержать дополнительные добавки.

Примеры полиизоцианатов включают ароматические, циклоалифатические и алифатические полиизоцианаты. Например, можно применять полиизоцианаты, известные в данной области техники. Примеры полиизоцианатов включают 4,4′-, 2,4′- и 2,2′-изомеры дифенилметандиизоцианата (МДИ), модификации и смеси указанных соединений (например, смеси полимерных или мономерных МДИ), 2,4- и 2,6- изомеры толуолдиизоцианата (ТДИ) (например, модификации и смеси указанных соединений), мета- и пара-фенилендиизоцианат, хлорфенилен-2,4-диизоцианат, дифенилен-4,4′-диизоцианат, 4,4′-диизоцианат-3,3′-диметилдифенил, 3-метилдифенилметан-4,4′-диизоцианат, дифенилэфирдиизоцианат, 2,4,6-триизоцианатотолуол, 2,4,4′-триизоцианатодифенилэфир, этилендиизоцианат и 1,6-гексаметилендиизоцианат. Можно применять производные любой из вышеуказанных полиизоцианатных групп, содержащие, например, биуретные, мочевинные, карбодиимидные, аллофанатные и/или изоциануратные группы. В примерах вариантов реализации изоцианатный компонент содержит от 20% масс. до 100% масс. (например, от 30% масс. до 100% масс., от 50% масс. до 100% масс., от 70% масс. до 100% масс., от 80% масс. до 100% масс., от 90% масс. до 100% масс., от 95% масс. до 100% масс. и т.д.) полимерного МДИ.

При наличии, форполимер с изоцианатными концевыми группами может иметь содержание свободных изоцианатных групп (NCO) от 1% масс. до 35% масс. (например, от 5% масс. до 30% масс., от 10% масс. до 30% масс., от 15% масс. до 25% масс., от 15% масс. до 20% масс. и т. д.) относительно общей массы форполимера. При наличии, один или более форполимеров с изоцианатными концевыми группами может составлять от 20% масс. до 100% масс. от изоцианатного компонента, и остальную часть (при наличии) изоцианатного компонента могут составлять один или более полиизоцианатов и/или одна или более добавок. Форполимер с изоцианатными концевыми группами может быть получен путем взаимодействия другого изоцианатного компонента с другим реагирующим с изоцианатом компонентом (оба из которых отличаются и отделены от изоцианатного компонента и реагирующего с изоцианатом компонента для создания реакционной смеси), причем изоцианатный компонент присутствует в стехиометрически избыточном количестве.

Изоцианатное число для создания отвержденной композиции составляет от 85 до 150 (например, от 90 до 130, от 90 до 120, от 90 до 110). Изоцианатное число представляет собой отношение эквивалентов изоцианатных групп в реакционной смеси для создания отвержденной композиции к активным атомам водорода в реакционной смеси для создания отвержденной композиции, для получения полиуретановых полимеров, умноженное на 100. Другими словами, изоцианатное число представляет собой мольный эквивалент изоцианатных (NCO) групп, деленный на суммарный мольный эквивалент реагирующих с изоцианатом атомов водорода, присутствующих в составе, и умноженный на 100. Как понятно среднему специалисту в данной области техники, изоцианатные группы в реакционной смеси для создания отвержденной композиции могут быть обеспечены посредством изоцианатного компонента, и активные атомы водорода могут быть обеспечены посредством реагирующего с изоцианатом компонента.

Полиолы

Реагирующий с изоцианатом компонент содержит от 5% масс. до 95% масс. одного или более полиолов, относительно общей массы реагирующего с изоцианатом компонента. Каждый полиол имеет среднечисленную молекулярную массу от 50 г/моль до 8000 г/моль. Полиолы содержат активные гидроксильные группы, взаимодействие указанных активных гидроксильных групп с изоцианатными фрагментами приводит к образованию уретановой связи. Один или более полиолов могут включать один или более простых полиэфирполиолов, один или более сложных полиэфирполиолов, и/или один или более полученных из природных масел полиолов. Каждый из простых полиэфирполиолов может быть получен из пропиленоксида, этиленоксида и/или бутиленоксида.

Согласно примерам вариантов реализации, один или более полиолов могут включать один или более низкомолекулярных простых полиэфирполиолов. Например, среднечисленная молекулярная масса каждого из указанных одного или более низкомолекулярных простых полиэфирполиолов может составлять от 50 г/моль до 1000 г/моль (например, от 50 г/моль до 700 г/моль, от 50 г/моль до 500 г/моль, от 50 г/моль до 400 г/моль, от 50 г/моль до 300 г/моль и т. д.). Каждый из указанных низкомолекулярных простых полиэфирполиолов может иметь номинальную функциональность по гидроксилу от 2 до 4 (например, может представлять собой диол или триол). Каждый из указанных низкомолекулярных простых полиэфирполиолов может быть получен из пропиленоксида, этиленоксида и/или бутиленоксида. Например, низкомолекулярный простой полиэфирполиол может представлять собой триол, полученный из пропиленоксида. Один или более низкомолекулярных простых полиэфирполиолов могут составлять от 5% масс. до 60% масс. (например, от 10% масс. до 50% масс., от 15% масс. до 45% масс., от 15% масс. до 40% масс., от 15% масс. до 35% масс., от 20% масс. до 35% масс., от 20% масс. до 30% масс. и т.д.) относительно общей массы реагирующего с изоцианатом компонента.

Один или более полиолов могут включать один или более простых полиолов, таких как гликоли. Примеры простых полиолов включают глицерин, этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, бутандиол, гександиол, сорбит и сахарозу. Один или более простых полиолов могут отличаться (обеспечиваться отдельно) от триола на основе пропана. Примеры простых триолов включают инициаторы для простых полиэфирполиолов, известные среднему специалисту в данной области техники, сшивающие агенты со структурой полиолов, известные среднему специалисту в данной области техники, и/или удлинители цепи со структурой полиолов, известные среднему специалисту в данной области техники. Один или более простых полиолов могут составлять от 1% масс. до 20% масс. (например, от 1% масс. до 15% масс., от 1% масс. до 10% масс., от 1% масс. до 8% масс., от 2% масс. до 7% масс. и т.д.) относительно общей массы реагирующего с изоцианатом компонента.

Один или более полиолов могут включать один или более полученных из природных масел полиолов. Примеры полученных из природных масел полиолов включают касторовое масло (и полученные из него полиолы), карданол (и полученные из него полиолы), и/или полиолы, полученные из растений (такие, как полиолы, полученные из соевых бобов).

Например, полученный из природных масел полиол может представлять собой ди- и/или триглицериды алифатических карбоновых кислот, содержащих 10 или более атомов углерода, например, триглицериды гидроксил-замещенных алифатических карбоновых кислот. Примером является касторовое масло, которое представляет собой растительное масло, полученное из семян растения клещевины. Большую часть жирных кислот в касторовом масле может составлять рицинолеат/рицинолевая кислота (т. е. 12-гидрокси-9-цис-октадеценовая кислота), которую можно отнести к мононенасыщенным жирным кислотам, содержащая 18 атомов углерода и несущая гидроксильную функциональную группу при двенадцатом атоме углерода. Указанная функциональная группа обуславливает полярность рицинолевой кислоты (и касторового масла), например, то, что она является полярным диэлектриком с относительно высокой диэлектрической постоянной (4,7) для хорошо очищенного и высушенного касторового масла. Пример касторового масла может содержать по меньшей мере 85% масс. рицинолевой кислоты (12-гидроксиолеиновой кислоты) и небольшие количества линолевой кислоты, олеиновой кислоты, стеариновой кислоты, пальмитиновой кислоты, дигидроксистеариновой кислоты, линоленовой кислоты, эйкозановой кислоты и/или воды. Касторовое масло может иметь истинную функциональность по гидроксилу приблизительно 2,64 и эквивалентную массу приблизительно 342. Касторовое масло может быть модифицированным или немодифицированным, например, модифицированное касторовое масло может содержать такие добавки, как формальдегид или сложный полиэфирполиол. Гидрофобный полиол природного масла (такого как касторовое масло) может составлять от 10% масс. до 80% масс. (например, от 10% масс. до 70% масс., от 20% масс. до 60% масс., от 30% масс. до 55% масс., от 35% масс. до 55% масс., от 40% масс. до 55% масс., от 45% масс. до 55% масс. и т.д.) относительно общей массы реагирующего с изоцианатом компонента.

Например, карданол может входить в состав жидкости из скорлупы орехов кешью, которая может представлять собой побочный продукт переработки кешью (например, ее можно экстрагировать из слоя между ядром и оболочкой ореха кешью). Жидкость из скорлупы орехов кешью может содержать карданол в количестве по меньшей мере 50% масс. от общей массы жидкости из скорлупы орехов кешью. Жидкость из скорлупы орехов кешью может содержать карданол в качестве основного компонента, и может дополнительно содержать кардол, метилкардол и/или анакардовую кислоту в качестве дополнительных компонентов.

Один или более полиолов могут включать другие полиолы, такие как полибутадиен с гидроксильными концевыми группами и/или политетраметиленэфиргликоль (PTMEG).

В примерах вариантов реализации один или более полиолов включают смесь (i) одного или более простых полиэфирполиолов со среднечисленной молекулярной массой более 175 г/моль и менее 1000 г/моль, и номинальной функциональностью по гидроксилу от 2 до 3, и (ii) одного или более полученных из природных масел полиолов. Например, один или более полиолов могут включать смесь (i) от 1% масс. до 15% масс. простого полиола со среднечисленной молекулярной массой от 50 г/моль до 175 г/моль и номинальной функциональностью по гидроксилу от 2 до 3, (ii) от 10% масс. до 40% масс. простого полиэфирполиола со среднечисленной молекулярной массой более 175 г/моль и менее 1000 г/моль и номинальной функциональностью по гидроксилу от 2 до 3, и (iii) от 20% масс. до 60% масс. полученного из природного масла полиола, включающего касторовое масло.

Триол на основе пропана

Реагирующий с изоцианатом компонент содержит от 2% масс. до 30% масс. (например, от 2% масс. до 25% масс., от 5% масс. до 20% масс., от 5% масс. до 15% масс. и т. д.) одного или более триолов на основе пропана. Под триолом на основе пропана подразумевают соединение, которое представляет собой триол и может быть идентифицировано, согласно общепринятому протоколу присвоения названий, как структура на основе замещенного пропана, учитывая триольную функциональность. Пример триолов на основе пропана включает триметилолпропан. В примерах вариантов реализации может быть включено от 2% масс. до 30% масс. (например, от 2% масс. до 25% масс., от 5% масс. до 20% масс., от 5% масс. до 15% масс., и т. д.) триметилолпропана, относительно общей массы реагирующего с изоцианатом компонента (например, один или более триолов на основе пропана могут включать только триметилолпропан).

Третичные эфиры фосфорной кислоты

Реагирующий с изоцианатом компонент включает от 1% масс. до 15% масс. (например, от 1% масс. до 10% масс., от 2% масс. до 9% масс., от 2% масс. до 7% масс., от 3,0% масс. до 7% масс., и т. д.) одного или более третичных эфиров фосфорной кислоты. Примеры третичных эфиров фосфорной кислоты включают триэтилфосфат, триметилфосфат и трипропилфосфат. В примерах вариантов реализации может быть включено от 1% масс. до 15% масс. (например, от 1% масс. до 10% масс., от 2% масс. до 9% масс., от 2% масс. до 7% масс., от 3,0% масс. до 7% масс., и т. д.) триэтилфосфата, относительно общей массы реагирующего с изоцианатом компонента (например, один или более третичных эфиров фосфорной кислоты могут включать только триэтилфосфат).

Отношение общей массы одного или более триолов на основе пропана к общей массе одного или более третичных эфиров фосфорной кислотыв реагирующем с изоцианатом компоненте составляет от 1,1 до 5,0 (например, от 1,2 до 4,9, от 1,5 до 4,5, от 2,0 до 4,5, от 2,0 до 4,0, от 2,4 до 3,5, от 2,4 до 3,1, от 2,5 до 3,0, и т.д.). Например, отношение триметилолпропана к триэтилфосфату составляет от 1,1 до 5,0 (например, от 1,2 до 4,9, от 1,5 до 4,5, от 2,0 до 4,5, от 2,0 до 4,0, от 2,4 до 3,5, от 2,4 до 3,1, от 2,5 до 3,0, и т.д.).

Добавки

В реакционную смесь смолы на основе полиуретана для намотки волокна можно вводить различные добавки для регулирования характеристик полученной смолы, например, можно применять добавки, известные среднему специалисту в данной области техники. Добавки можно вводить в составе изоцианатного компонента и/или реагирующего с изоцианатом компонента. Примеры добавок включают поглотитель влаги, пеногаситель, катализатор, удлинитель цепи (помимо полиолов), усилитель адгезии, фосфорную кислоту, отверждающий агент, нейтрализатор pH, пластификатор, улучшающий совместимость агент, наполнитель (такой как функциональные наполнители, наполнители на основе диоксида кремния и наполнители на минеральной основе), пигменты/красители и/или сшивающий агент (помимо полиолов). Примеры добавок, которые можно исключить, включают известные маловязкие растворители, которые действуют как ограничители вязкости, такие как пропиленкарбонат и/или трихлорпропилфосфат. В качестве альтернативы, известные маловязкие растворители, которые действуют как ограничители вязкости, такие как пропиленкарбонат и/или трихлорпропилфосфат, могу быть включены в малом количестве (например, в количестве менее 20% масс., менее 10% масс., менее 5% масс. и/или менее 1% масс. относительно общей массы реагирующего с изоцианатом компонента).

Можно вводить поглощающий влагу компонент, включающий один или более поглотителей влаги, например, можно вводить в реагирующий с изоцианатом компонент. При наличии, поглощающий влагу компонент может составлять от 1% масс. до 20% масс. (например, от 2% масс. до 15% масс., от 2% масс. до 10% масс., от 3% масс. до 9% масс., от 4% масс. до 8% масс., и т.д.) относительно общей массы реагирующего с изоцианатом компонента. Примеры поглотителей влаги включают цеолиты или молекулярные сита, реакционноспособные силаны (такие как винилтриалкоксисиланы) и минералы (такие как оксид кальция).

Можно вводить компонент пеногасителя, включающий один или более агентов пеногасителей, например, можно вводить в реагирующий с изоцианатом компонент. При наличии, компонент пеногасителя может составлять менее 5% масс. (например, менее 1% масс., и т. д.) относительно общей массы реагирующего с изоцианатом компонента. Как обсуждается в опубликованном международном патенте № WO 2008/065090, пеногаситель может также действовать как ограничитель вязкости.

Можно вводить фосфорную кислоту, например, можно вводить в реагирующий с изоцианатом компонент. При наличии, фосфорная кислота может составлять менее 1% масс. относительно общей массы реагирующего с изоцианатом компонента. В реакционной смеси смолы для намотки волокна, фосфорная кислота может способствовать снижению величины pH реагирующего с изоцианатом компонента и/или реакционной смеси, что может отсрочить активность. Следовательно, может быть увеличено рабочее время для способа намотки волокна.

Можно вводить каталитический компонент, включающий один или более катализаторов, например, можно вводить в реагирующий с изоцианатом компонент. Например, каталитический компонент может включать катализаторы на основе олова и/или катализаторы на основе аминов, например, составляющие менее 5% масс. относительно общей массы реагирующего с изоцианатом компонента. Примеры катализаторов включают третичные амины, карбоксилаты олова, оловоорганические соединения, третичные фосфины, различные хелаты металлов и/или соли металлов и сильных кислот (такие как хлорид трехвалентного железа, хлорид четырехвалентного олова, хлорид двухвалентного олова, трихлорид сурьмы, нитрат висмута и хлорид висмута).

Можно вводить компонент удлинителя цепи, включающий один или более удлинителей цепи (которые не являются полиолами), например, можно вводить в реагирующий с изоцианатом компонент. При наличии, компонент удлинителя цепи может составлять менее 25% масс. относительно общей массы реагирующего с изоцианатом компонента.

Можно вводить компонент усилителя адгезии, включающий один или более усилителей адгезии, например, можно вводить в реагирующий с изоцианатом компонент. Например, компонент усилителя адгезии может включать по меньшей мере один усилитель адгезии на основе силана. При наличии, факультативный усилитель адгезии может составлять менее 5% масс. относительно общей массы реагирующего с изоцианатом компонента.

Наполнители могут присутствовать для обеспечения желаемых реологических характеристик, механического армирования, химической стойкости и/или снижения стоимости. Наполнители можно вводить в реагирующий с изоцианатом компонент и/или в изоцианатный компонент. Примеры наполнителей включают неорганические дисперсные материалы, такие как тальк, диоксид титана, карбонат кальция, оксид кальция, диоксид кремния, слюда, волластонит, зола-унос, частицы металла, углеродная сажа, графит, высокоплавкие органические полимеры и/или армирующие добавки. Наполнители также включают наполнители армирующего типа, например, чешуйчатое или измельченное стекло и/или высокодисперсный диоксид кремния, которые можно применять для придания определенных свойств. Наполнители могут составлять до 90% масс. относительно массы отверждаемой композиции.

Может присутствовать пластификатор. Пластификатор может обеспечивать возможность большей нагрузки наполнителем, снижения стоимости и/или снижения модуля. Примеры подходящих пластификаторов включают жидкие (при 25 ˚С) сложные эфиры монокарбоновых кислот и сложные диэфиры дикарбоновых кислот с молекулярными массами до 300 г/моль.

Могут присутствовать пигменты и/или красители, например, диоксид титана и/или углеродная сажа, которые можно применять для придания цветовых свойств. Другие добавки включают, например, УФ-стабилизаторы, анитиокислители и агенты, способствующие выделению воздуха, которые можно применять независимо друг от друга в зависимости от желаемых характеристик.

Ванна со смолой для намотки волокна

Отдельные компоненты реакционной смеси смолы на основе полиуретана для намотки волокна, такие как реагирующий с изоцианатом компонент, можно смешивать перед введением в ванну со смолой. Кроме того, реакционную смесь смолы на основе полиуретана для намотки волокна можно смешивать внутри ванны со смолой и/или перед введением в ванну со смолой. Смешивание можно осуществлять любым общепринятым образом, в зависимости от конкретного применения и доступного оборудования. Смешивание компонентов можно осуществлять периодически, путем перемешивания вручную, или при помощи различных типов смесительных устройств периодического действия.

В случае, когда ингредиенты входят в состав двух компонентов (т. е. отдельные изоцианатный компонент и реагирующий с изоцианатом компонент), компоненты можно соединять при комнатной температуре или при любой желаемой повышенной температуре внутри ванны со смолой, покрывать волокна и/или давать возможность прореагировать, а затем отверждать. Два компонента можно упаковывать в различные контейнеры и одновременно распределять через смесительное устройство для смешивания и помещения в ванну со смолой.

Намотка волокна

Намотку волокна применяют для получения композиционных материалов, например, на основе сшиваемой матрицы волокон и смол на основе полиуретана. В операции намотки волокна с использованием смолы на основе полиуретана согласно вариантам реализации настоящего изобретения, волокно можно пропускать через ванну со смолой и/или смолу из ванны можно, посредством пропускания через пресс-форму, наносить на волокно с образованием волокна с покрытием. Затем волокна с покрытием можно наматывать вокруг субстрата. Полиуретановая смола может представлять собой однокомпонентную систему (например, изоцианатный компонент и реагирующий с изоцианатом компонент смешивают для получения ванны со смолой, а затем наносят на волокно), или двухкомпонентную систему (например, изоцианатный компонент и реагирующий с изоцианатом компонент наносят на волокно по отдельности). Полученный продукт можно отверждать (например, путем применения воздействия тепла и/или излучения) для получения готового изделия из композиционного материала.

Как показано на Фиг. 1, пример способа намотки волокна включает Жгуты Волокон, заключающие волокна, применяемые в способе намотки волокна. Примеры волокон включают стекловолокно (например, Е-стекло, С-стекло и подобные варианты), углеродные волокна (например, на основе полиакрилонитрила и на основе пека), арамидные волокна, керамические волокна (например, карбид кремния, оксид алюминия и подобные варианты), или смеси указанных волокон. Волокна подают из Жгутов Волокон на Направляющие Волокон, которые применяют для расположения волокон. С Направляющих Волокон волокна опускают в Ванну со Смолой. Согласно примерам вариантов реализации, Ванна со Смолой содержит реакционную смесь смолы на основе полиуретана для намотки волокна, согласно настоящему описанию. Из Ванны со Смолой волокна с покрытием извлекают посредством дополнительных Направляющих Волокон. Комбинация Направляющих Волокон и Ванны со Смолой образует Движущуюся Тележку в примере способа намотки волокна. После выхода из Движущейся Тележки волокна с покрытием наносят вокруг движущейся Оправки (субстрата).

Например, волокна смачивают с помощью ванны со смолой (путем погружения или с использованием пресс-формы) и наматывают вокруг субстрата (такого как Оправка, показанная на Фиг. 1), который определяет форму готового изделия из композиционного материала. Смачивание волокна может происходить до или одновременно с операцией намотки. Например, волокно можно смачивать в непрерывном режиме однокомпонентной полиуретановой смолой непосредственно перед намоткой вокруг субстрата. Операцию намотки можно осуществлять путем вращения субстрата, в то время как волокно с покрытием находится под управляемым натяжением, и перемещения волокна вверх и вниз по длине оправки по любой желаемой схеме. Во время операции намотки важно минимизировать образование пустот или зазоров в обмотанном волокном изделии, и контролировать степень смачивания волокна (в большинстве применений предпочтительным является лучшее смачивание). Например, как нанесение смолы на волокно, так и операция намотки должны осуществляться в то время, когда смола еще является текучей (например, должна быть однородной, и отделение твердых или гелеобразных частиц от жидкой массы смолы является минимальным).

В отношении времени гелеобразования смолы можно соблюдать баланс между необходимостью короткого времени отверждения для получения готового изделия из композиционного материала, необходимостью адекватной текучести смолы во врем создания композиционного материала, и необходимостью предотвращения избыточного неэкономного вытекания полиуретановой смолы во время операции намотки. Указанный баланс может быть достигнут при времени гелеобразования от 25 минут до 150 минут.

Все процентные содержания указаны по массе, если не указано иное. Все значения молекулярной массы представляют собой среднечисленные молекулярные массы, если не указано иное.

Примеры

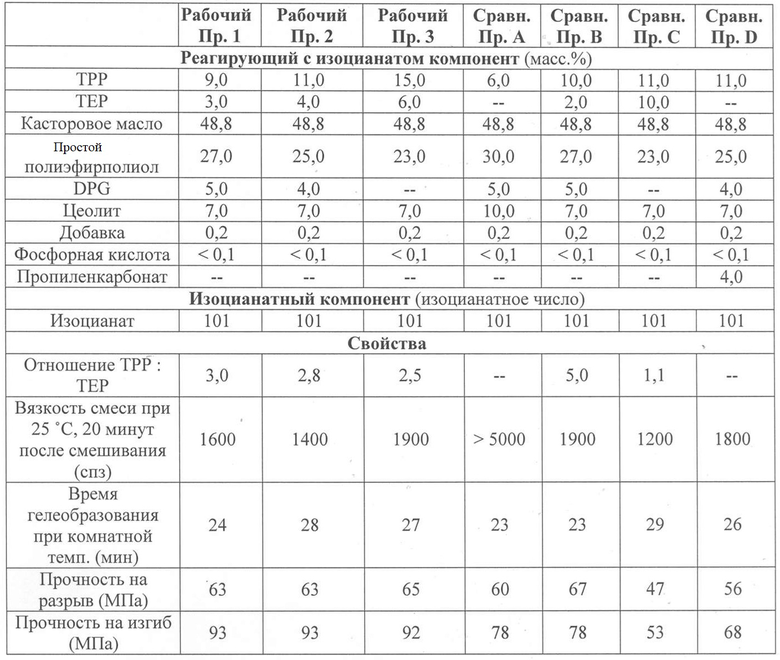

Ниже представлены приблизительные свойства, значения, параметры и т.д., относящиеся к различным рабочим примерам, сравнительным примерам и материалам, применяемым в рабочих примерах и сравнительных примерах.

Следующие материалы, применяемые главным образом для реагирующих с изоцианатом компонентов и изоцианатных компонентов, показаны в Таблице 1, ниже:

TEP

Касторовое масло

Простой полиэфирполиол

DPG

Цеолит

Добавка

Пропиленкарбонат

Изоцианат

триэтилфосфат, триэфир этанола и фосфорной кислоты (доступен от Jiangsu Yoke)

полиол, полученный из природного масла (доступно от Sinopharm)

триол на основе пропоксилированного глицерина, с

среднечисленной молекулярной массой 255

(доступен от The Dow Chemical Company под маркой VORANOL™ CP 260)

дипропиленгликоль, действующий как сшивающий агент (доступен от Sinopharm)

порошок молекулярного сита (доступен от W.R. Grace & Company под маркой SYLOSIV® Molecular Sieve Powders)

Кремнийорганический и полимерный пеногаситель (доступен от Byk под маркой BYK® A-530)

ограничитель вязкости, сложный эфир карбоната, полученный из пропиленгликоля (доступен от Sinopharm)

полимерный метилендифенилдиизоцианат, также известный как ПМДИ (доступный от The Dow Chemical Company под маркой SpecFlex™ NS 540)

Рабочие Примеры 1 – 3 и Сравнительные Примеры A – D получены в соответствии с составами, показанными в Таблице 1 ниже.

Таблица 1

В Таблице 1 каждый из Рабочих Примеров 1 – 3 обеспечивал желаемые вязкость, время гелеобразования, прочность на разрыв и прочность на изгиб, например, такие, чтобы являться подходящим в качестве ванны со смолой в способе намотки волокна. В Сравнительном Примере A, который, как видно, не содержал TPP и TEP, получена слишком высокая вязкость реакционной смеси через 20 минут (т. е. более 5000 сП), поэтому указанный состав не является предпочтительным для применения в качестве ванны со смолой в способе намотки волокна. В Сравнительном Примере B, при большем отношении TPP к TEP, могло реализоваться снижение прочности на изгиб, что могло оказывать неблагоприятное воздействие на полученное изделие из намотанного волокна. В Сравнительном Примере C, при меньшем отношении TPP к TEP, могли реализоваться меньшие, чем желательно, показатели прочности на разрыв и прочности на изгиб, что могло оказывать неблагоприятное воздействие на полученное изделие из намотанного волокна. Соответственно, как показали Сравнительные Примеры B и C, отношение TPP к TEP может составлять от 1,1 до 5,0. Далее, в Сравнительном Примере D, в котором TEP заменен пропиленкарбонатом (известный ограничитель вязкости), могли реализоваться меньшие, чем желательно, показатели прочности на разрыв и прочности на изгиб, что могло оказывать неблагоприятное воздействие на полученное изделие из намотанного волокна.

Отношение TPP к TEP представляло собой вычисленное отношение массового процента TPP в реагирующем с изоцианатом компоненте к массовому проценту TEP в реагирующем с изоцианатом компоненте. Вязкость представляла собой меру сопротивления состава постепенной деформации под действием напряжения сдвига или напряжения растяжения. При этом, в первую очередь материалы реагирующего с изоцианатом компонента помещали в чашу высокоскоростного смесителя Flacktek на 3 минуты на скорости 2000 об./мин. Затем предварительно смешанный реагирующий с изоцианатом компонент и изоцианатный компонент смешивали в течение трех минут в чаше высокоскоростного смесителя Flacktek на скорости 500 об./мин для получения реакционной смеси. Через двадцать (20) минут 3 грамма реакционной смеси использовали для измерения вязкости на реометре ARES-G2, доступном от TA Instruments. Высокая вязкость, такая как более 5000 сП, указывала на плохую стабильность при хранении и/или неэффективность применения состава в качестве ванны со смолой в способе намотки волокна.

Время гелеобразования измеряли как время, за которое реакционная смесь по существу теряет способность течь, и с молекулярной точки зрения время гелеобразования относится к тому моменту, когда образуется непрерывная сетчатая структура. Время гелеобразования определяли как интервал между временем первого смешивания активных компонентов с образованием жидкой реагирующей смеси и тем моментом, когда реагирующая жидкая смесь теряет способность течь, например, материал достигает достаточной молекулярной массы для перехода из жидкого в твердое состояние. Время гелеобразования измеряли при комнатной температуре (примерно 23 ˚С) при помощи измерителя времени гелеобразования Gardner Standard Model Gel Timer. Большое время гелеобразования, например, по меньшей мере 25 минут, требовалось для реакционных смесей, подходящих в качестве ванны со смолой в способе намотки волокна.

Механические свойства, такие как прочность на разрыв и прочность на изгиб, измеряли путем отливки реакционной смеси в форму и обеспечения возможности отверждения в течение двух часов при 120 ˚С (то есть измеряли механические свойства чистой смолы). Затем полученные образцы охлаждали, вынимали из формы и вырезали образцы в форме гантели для испытания согласно методикам испытаний ASTM и/или ISO. Прочность на разрыв, представляющую собой прочность при разрушении (напряжение/деформация при разрыве) на единицу площади материала, измеряли согласно стандарту ISO 527. Прочность на изгиб, представляющую собой меру способности материала противостоять разрушению при изгибе, измеряли согласно методике ASTM D-790.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАГИРУЮЩИЙ С ИЗОЦИАНАТОМ СОСТАВ ДЛЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 2016 |

|

RU2702357C2 |

| ПОДЛОЖКА ИЗ ПОЛИУРЕТАНА С НИЗКИМ УРОВНЕМ ИСПУСКАНИЯ, РАСПЫЛЯЕМАЯ СИСТЕМА НА ОСНОВЕ ПОЛИУРЕТАНА ДЛЯ СОЗДАНИЯ ТАКОЙ ПОДЛОЖКИ И ПРИМЕНЕНИЕ ТАКОЙ ПОДЛОЖКИ | 2007 |

|

RU2442799C2 |

| ПОЛИУРЕТАНОВЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ С ПРЕВОСХОДНОЙ ГИБКОСТЬЮ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 2016 |

|

RU2702351C2 |

| НАПЫЛЯЕМОЕ ЗАЩИТНОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИУРЕТАНА | 2014 |

|

RU2664546C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОГРАФИЧЕСКОЙ ПЛЕНКИ | 2010 |

|

RU2542984C2 |

| ПОЛИУРЕТАНОВАЯ СИСТЕМА С ДЛИТЕЛЬНЫМ ВРЕМЕНЕМ ОБРАБОТКИ И БЫСТРЫМ ОТВЕРЖДЕНИЕМ | 2014 |

|

RU2667525C9 |

| ПОЛИОЛЬНЫЕ КОМПОЗИЦИИ | 2017 |

|

RU2765788C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2339653C2 |

| ГИДРОФОБНЫЕ ПОЛИОЛЫ | 2016 |

|

RU2719440C2 |

| УПРОЧНЯЮЩАЯ СИСТЕМА ДЛЯ УПРОЧНЕНИЯ ПОЛОСТИ КОНСТРУКЦИОННОГО ЭЛЕМЕНТА | 2007 |

|

RU2437795C2 |

Изобретение относится к реакционной смеси смолы на основе полиуретана для намотки волокна. Реакционная смесь содержит изоцианатный компонент, содержащий один или более изоцианатов, и реагирующий с изоцианатом компонент, содержащий от 70 мас.% до 95 мас.% одного или более полиолов, имеющих среднечисленную молекулярную массу от 50 г/моль до 8000 г/моль, от 2 мас.% до 15 мас.% одного или более триолов на основе пропана, которые включают триметилолпропан, от 3 мас.% до 15% мас.% одного или более третичных эфиров фосфорной кислоты, которые включают триэтилфосфат относительно общей массы реагирующего с изоцианатом компонента. Отношение общей массы одного или более триолов на основе пропана к общей массе одного или более третичных эфиров фосфорной кислоты составляет от 1,1 до 5,0. Описаны также устройство для намотки волокна и ванна со смолой, содержащая реакционную смесь смолы на основе полиуретана. Технический результат - обеспечение реакционной смеси, характеризующейся пригодными для нанесения в способе намотки волокна значениями вязкости, времени гелеобразования, прочности на разрыв и прочности на изгиб. 3 н. и 4 з.п. ф-лы, 1 табл., 1 ил., 6 пр.

1. Реакционная смесь смолы на основе полиуретана для намотки волокна, содержащая:

изоцианатный компонент, содержащий один или более изоцианатов, и

реагирующий с изоцианатом компонент, содержащий от 70 мас.% до 95 мас.% одного или более полиолов, имеющих среднечисленную молекулярную массу от 50 г/моль до 8000 г/моль, от 2 мас.% до 15 мас.% одного или более триолов на основе пропана, которые включают триметилолпропан, и от 3 мас.% до 15 мас.% одного или более третичных эфиров фосфорной кислоты, которые включают триэтилфосфат, относительно общей массы реагирующего с изоцианатом компонента, причем отношение общей массы одного или более триолов на основе пропана к общей массе одного или более третичных эфиров фосфорной кислоты составляет от 1,1 до 5,0.

2. Реакционная смесь смолы на основе полиуретана для намотки волокна по п. 1, отличающаяся тем, что указанная смесь имеет вязкость при 25°С менее 5000 сП через двадцать минут после смешивания изоцианатного компонента и реагирующего с изоцианатом компонента.

3. Реакционная смесь смолы на основе полиуретана для намотки волокна по п. 1 или п. 2, отличающаяся тем, что один или более полиолов включают (i) простой полиэфирполиол со среднечисленной молекулярной массой более 175 г/моль и менее 1000 г/моль, и номинальной функциональностью по гидроксилу от 2 до 3, и (ii) полиол, полученный из природного масла.

4. Реакционная смесь смолы на основе полиуретана для намотки волокна по любому из пп. 1-3, отличающаяся тем, что изоцианатное число составляет от 85 до 150.

5. Реакционная смесь смолы на основе полиуретана для намотки волокна по любому из пп. 1-4, отличающаяся тем, что реагирующий с изоцианатом компонент дополнительно содержит фосфорную кислоту.

6. Ванна со смолой для способа намотки волокна, включающая реакционную смесь смолы на основе полиуретана для намотки волокна по любому из пп. 1-5.

7. Устройство для намотки волокна, включающее:

стеклянные волокна;

ванну со смолой, включающую реакционную смесь смолы на основе полиуретана для намотки волокна по любому из пп. 1-5, причем указанную смолу из ванны наносят на стеклянные волокна для получения стеклянных волокон с покрытием; и

субстрат для создания изделия из композиционного материала с использованием стеклянных волокон с покрытием.

| СПОСОБ ПОЛУЧЕНИЯ РЕАКЦИОННО-СПОСОБНОЙ ПОЛИУРЕТАНОВОЙ ЭМУЛЬСИИ | 2010 |

|

RU2496799C2 |

| КОМПОЗИЦИЯ СМОЛЫ МАТРИЦЫ ДЛЯ ПЛАСТИКА, АРМИРОВАННОГО ВОЛОКНАМИ, И СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКА, АРМИРОВАННОГО ВОЛОКНАМИ | 2002 |

|

RU2276674C2 |

| ПОЛИУРЕТАНЫ, ИЗДЕЛИЯ И ПОКРЫТИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2456306C1 |

| ПОЛИ(МОЧЕВИНОУРЕТАНЫ), ИЗДЕЛИЯ И ПОКРЫТИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2418812C2 |

| US 4752513 A, 21.06.1988 | |||

| Реагент для обработки буровых растворов | 1986 |

|

SU1447832A1 |

| CN 1561354 A, 05.02.2005 | |||

| CN 102105946 A, 22.06.2011. | |||

Авторы

Даты

2019-10-15—Публикация

2015-12-15—Подача