Изобретение относится к области перегрузки грузов с помощью грузозахватных устройств - спредеров, осуществляющих совместно с грузоподъемными машинами захват контейнеров за верхние фитинги и перемещение их в место назначения.

Известен способ перегрузки контейнеров по патенту РФ №2291100, МПК В66С 1/04, опубл. 10.01.2007, все операции в котором осуществляются из кабины крановщика, где установлено два кнопочных поста: для поворота грузозахватного устройства вправо или влево и для управления его захватными головками. В процессе перегрузки грузоподъемная машина (ГПМ) опускает спредер на контейнер так, чтобы направляющие, выполненные на спредере, касались одной из сторон контейнера. Устройством поворота крановщик производит поворот спредера в нужном направлении и после захода и поворота захватных головок спредера в отверстиях угловых фитингов контейнера осуществляет подъем контейнера. Грузоподъемным устройством контейнер транспортируется в место доставки, при необходимости разворачивается с помощью механизма поворота и опускается на транспортное средство или контейнерную площадку.

Недостатком способа является недостаточная технологичность перегрузки контейнеров из-за несовершенства операции наведения захвата на груз.

Известен способ перегрузки грузов по патенту РФ №2035377, МПК В66С 1/04, опубл. 20.05.1993. Для осуществления способа через катушку управления спредера грузоподъемного средства пропускают импульс тока, тем самым сообщая спредеру магнитные свойства. Благодаря магнитному полю грузозахватного средства происходит наведение спредера на контейнер без участия оператора. После позиционирования изделий оператор осуществляет плотную посадку спредера на контейнер, захват и последующую транспортировку контейнера в место доставки, после чего подачей импульса обратной полярности освобождает груз.

Недостатком способа является риск нанесения повреждений на поверхность контейнера фитинговыми головками спредера при стыковке изделий из-за недостаточно точной центровки захватных элементов.

Известен способ перегрузки контейнеров с радиоактивными отходами по патенту РФ №111532, МПК В66С 17/00, опубл. 20.12.2011., являющийся по технической сущности и достигаемому результату наиболее близким аналогом (прототипом) заявляемого изобретения. Управление положением грузозахватного устройства при погрузо-разгрузочных работах в способе-прототипе ведется дистанционно, например, с пульта радиоуправления. При этом наведение спредера на контейнер и фиксация его пространственного положения осуществляется без непосредственно участия оператора с помощью оптоэлектронной системы наведения, датчики (лазерные излучатели) которой установлены на грузозхватном устройстве, а приемники излучения - на транспортной платформе. Стыковка захвата с контейнером происходит после совмещения осей датчиков и приемников.

Недостатком прототипа является недостаточная технологичность процесса перегрузки контейнеров, т.к. для их установки требуется специализированная платформа, на которой с целью наведения грузозахвата на контейнер размещают приемники излучения. Контейнерные платформы при такой установке располагаются в один ярус, что требует больших складских площадей и снижает рентабельность хранения и перегрузки контейнеров.

Заявляемое изобретение позволяет повысить технологичность процесса перегрузки за счет того, что грузовые операции можно производить с контейнерами, расположенными как в штабеле, так и на транспортных средствах (судне, автомобиле, железнодорожной платформе) без использования специальных транспортных платформ.

Для решения указанной проблемы используется следующая совокупность существенных признаков: в способе перегрузки контейнеров с использованием спредера, навешенного на грузоподъемную машину (ГПМ), заключающемся также, как и прототип, в самонаведении спредера на контейнер при его горизонтальном перемещении, захвате контейнера за верхние фитинги, и транспортировке в место назначения, в отличие от прототипа перед началом самонаведения спредер заводят в зону расположения контейнера и подают электропитание на электронные датчики, установленные по углам спредера и соединенные с системой автоматического управления ГПМ, а после завершения самонаведения, отключают питание электронных датчиков, при этом самонаведение ведется при непрерывном измерении высоты положения спредера hc, производимым всеми электронными датчиками одновременно, последующем сравнении измеряемых величин hc с установленной величиной hb, равной высоте от спредера до контейнера, формировании сигнала Δ, равного разности величин hc и hb, и при Δ>0 подаче на исполнительный механизм САУ ГПМ сигнала, разрешающего горизонтальное перемещение спредера и блокирующего его вертикальное перемещение, а при Δ=0 - сигнала, разрешающего вертикальное перемещение спредера и блокирующего его горизонтальное перемещение.

Сущность изобретения заключается в том, что в процесс перегрузки контейнеров наведение грузозахватного устройства на контейнер осуществляется самостоятельно без участия оператора. При этом достигается высокая точность совмещения осей всех четырех стыкуемых элементов фитинговых замков изделий, при которой исключается возможность повреждения поверхности контейнера при заходе фитинговых головок спредера в отверстия угловых фитингов контейнера. Но, если в прототипе ориентиром для наведения спредера является платформа в границах нахождения приемников оптоэлектронной системы, то в предлагаемом способе - сам контейнер.

Сопоставление предлагаемого способа и прототипа показало, что поставленная задача - повышение технологичности погрузки - решается в результате новой совокупности признаков, что доказывает соответствие предлагаемого изобретения критерию патентоспособности «новизна».

В свою очередь, проведенный информационный поиск в области перегрузки грузов не выявил решений, содержащих отдельные отличительные признаки заявляемого способа, что позволяет сделать вывод о соответствии способа критерию «изобретательский уровень».

Сущность изобретения поясняется графическими материалами, где:

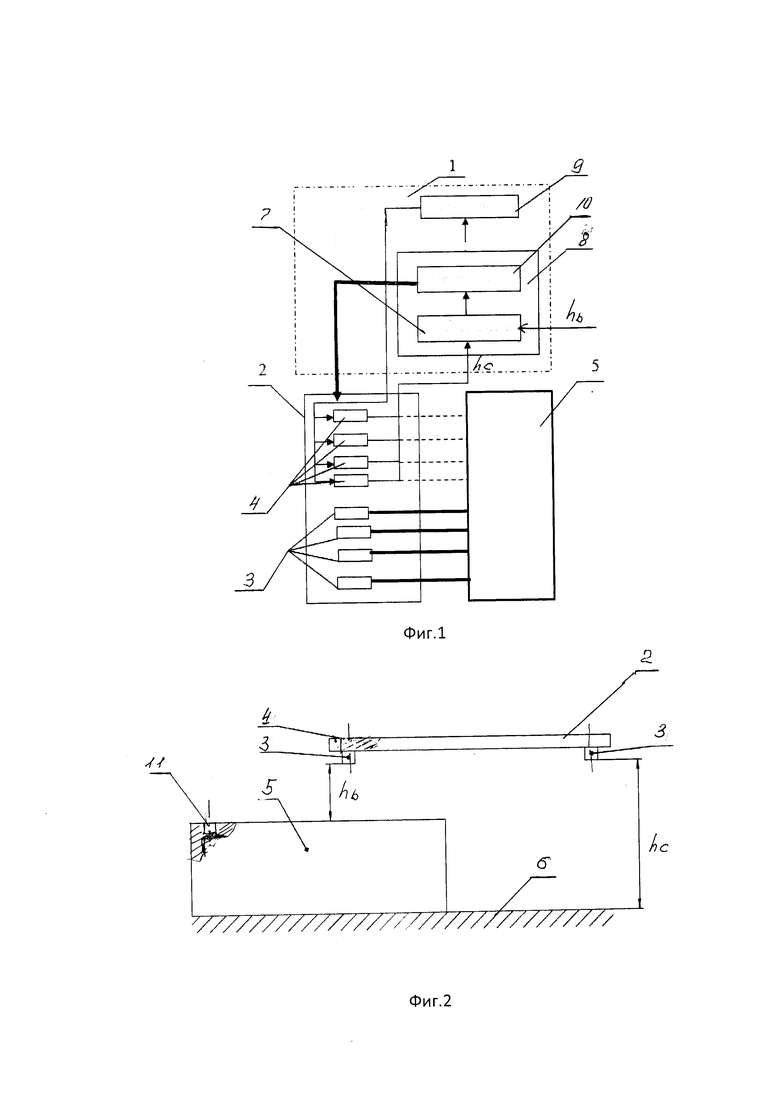

на фиг. 1 изображена структурная схема устройства, реализующая способ;

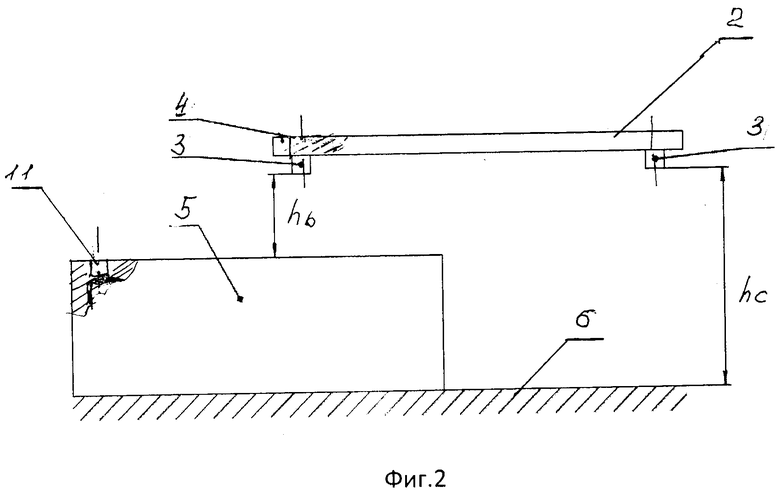

на фиг. 2 представлено схематическое изображение спредера и контейнера в процессе их сближения.

Для реализации способа используется устройство (фиг. 1), содержащее грузоподъемную машину (ГПМ) 1 с навешенным на нее спредером 2. Спредер 2 выполнен в виде рамы с четырьмя фитинговыми головками 3 и четырьмя электронными датчиками 4, выполненными, например, в виде модулей vl6180x, измеряющих расстояние до встречной поверхности (контейнера 5 или контейнерной площадки 6) по принципу измерения времени отражения излучения. Датчики 4 расположены по углам спредера 2 (фиг. 2) и электрически связаны с программно-вычислительным средством (ПВС) 7 системы автоматического управления 8 ГПМ 1 и с блоком питания 9. ПВС 7 соединено с исполнительным механизмом 10 ГПМ 1. В процессе самонаведения датчики 4 посылают наносекундные импульсы в инфракрасном диапазоне (850 нм), которые, отражаясь от контейнера 5 или контейнерной площадки 6, возвращаются назад. По времени прохождения сигнала рассчитывается расстояние до объекта. Сигналы, полученные одновременно от четырех датчиков, суммируются в ПВС 7, после чего запускается программа, написанная на языке «С» и управляющая перемещением и установкой спредера 2 относительно контейнера 5. Выполнение программы начинается с поочередного включения датчиков 4 (модулей), присваивания каждому индивидуальному датчику адреса и их инициализации. Взаимодействие с датчиками происходит по интерфейсу I2C. Далее происходит измерение расстояния каждым датчиком и проверка того, что все 4 датчика находятся над контейнером. При выполнении данного условия происходит отработка функции стабилизации. Сообщения для пользователя выводятся на дисплей. Все системные сообщения выводятся через порт UART. Для исключения ложных срабатываний в программу вводятся ограничения, при которых сигнал не передается на исполнительный механизм 10.

Работа устройства и способ заключаются в следующем.

В процессе перегрузки оператор перемещает спредер 2 (фиг. 2) в зону расположения контейнера 5, после чего на датчики 4 подается электрическое питание от блока 9. В результате перегружаемый контейнер 5 оказывается в поле зрения части датчиков 4, (например, двух датчиков) спредера 2 (фиг. 2). Т.к. одна из частей спредера оказывается в зоне расположения контейнера 5, от поверхности последнего поступают ответные сигналы на датчики 4 и далее на ПВС 7, где происходит считывание показаний датчиков, соответствующих высоте от спредера до контейнера (hb). Туда же поступают сигналы (hc) от датчиков, расположенных в той части спредера, который находится вне зоны расположения контейнера. Полученная информация обрабатывается в ПВС 7 в результате формируется величина Δ, равная разности hc-hb. При Δ>0 на САУ ГПМ поступает сигнал, который блокирует вертикальное перемещение спредера, не препятствуя его горизонтальному перемещению в сторону сближения с контейнером до момента, когда на все датчики придут ответные сигналы от поверхности контейнера 5. Это означает, что все измеряемые высоты hc равны hb и соответственно разность между ними Δ равна 0. Так как габариты спредера совпадают с габаритами перегружаемых контейнеров, а электронные датчики 4 расположены по углам спредера, то при Δ=0 обеспечивается точное позиционирование спредера 2 и контейнера 5, при котором происходит совмещение осей всех четырех стыкуемых элементов 3 и 11 фитинговых замков изделий. При Δ=0 на исполнительный механизм 10 ГПМ приходит сигнал, блокирующий горизонтальное перемещение спредера и разрешающий его вертикальное перемещение. Происходит остановка спредера и опускание его до плотной посадки на контейнер 5 в месте стыковки изделий. Далее фитинговые головки 3 спредера 2 заходят в отверстия угловых фитингов 11 контейнера 5, поворачиваются на 90° и осуществляют захват контейнера.

Предлагаемое изобретение было создано специалистами кафедры «Технологии, эксплуатации и автоматизации работы портов» ФГБОУ ВО «Государственный университет морского и речного флота имени адмирала С.О. Макарова» в составе научно-исследовательской работы кафедры. Была создана модель (макет) устройства, реализующего способ, произведены экспериментальные исследования и расчеты, показавшие возможность использования заявляемого способа для перегрузки крупнотоннажных контейнеров.

Изложенное позволяет сделать вывод о соответствии изобретения критерию «промышленная применимость».

Изобретение относится к области перегрузки контейнеров с помощью грузозахватных устройств - спредеров, осуществляющих совместно с грузоподъемными машинами (ГПМ) захват контейнеров за верхние фитинги и перемещение их в место назначения. Сущность изобретения заключается в том, что при перегрузке контейнеров осуществляется самонаведение спредера на контейнер, перед началом которого спредер заводят в зону расположения контейнера и подают электропитание на электронные датчики, установленные по углам спредера и соединенные с САУ ГПМ, а после завершения самонаведения, отключают питание электронных датчиков. При этом самонаведение спредера на контейнер ведется при непрерывном измерении высоты hc положения спредера, сравнении измеряемых величин hc с установленной величиной hb, равной высоте от спредера до контейнера, формировании сигнала Δ, равного разности указанных величин, и при Δ>0 подаче на исполнительный механизм САУ ГПМ сигнала, разрешающего горизонтальное перемещение спредера и блокирующего его вертикальное перемещение, а при Δ=0 - сигнала, разрешающего вертикальное перемещение спредера и блокирующего его горизонтальное перемещение. Изобретение позволяет повысить технологичность процесса перегрузки. 2 ил.

Способ перегрузки контейнеров с использованием спредера, навешенного на грузоподъемную машину (ГПМ), заключающийся в самонаведении спредера на контейнер при его горизонтальном перемещении, захвате контейнера за верхние фитинги, и транспортировке в место назначения, отличающийся тем, что перед началом самонаведения спредер заводят в зону расположения контейнера и подают электропитание на электронные датчики, установленные по углам спредера и соединенные с системой автоматического управления (САУ) ГПМ, а после завершения самонаведения отключают питание электронных датчиков, при этом самонаведение ведется при непрерывном измерении высоты положения спредера hc, производимом всеми электронными датчиками одновременно, последующем сравнении измеряемых величин hc с установленной величиной hb, равной высоте от спредера до контейнера, формировании сигнала Δ, равного разности величин hc и hb, и при Δ>0 подаче на исполнительный механизм САУ ГПМ сигнала, разрешающего горизонтальное перемещение спредера и блокирующего его вертикальное перемещение, а при Δ=0 - сигнала, разрешающего вертикальное перемещение спредера и блокирующего его горизонтальное перемещение.

| US 20090026781 A2, 29.01.2009 | |||

| СПОСОБ ПЕРЕГРУЗКИ ДИАМАГНИТНЫХ ГРУЗОВ С ПРИМЕНЕНИЕМ ЗАХВАТА НА ПОСТОЯННЫХ МАГНИТАХ И УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ГРУЗОВ | 1991 |

|

RU2035377C1 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ИДЕНТИФИКАЦИИ И СКЛАДИРОВАНИЯ КОНТЕЙНЕРОВ, ОСНАЩЕННЫХ РАДИОЧАСТОТНЫМИ ИДЕНТИФИКАЦИОННЫМИ МЕТКАМИ, НА СТАЦИОНАРНЫХ И ПОДВИЖНЫХ СКЛАДАХ | 2007 |

|

RU2343100C1 |

Авторы

Даты

2019-10-16—Публикация

2018-12-21—Подача