Область техники, к которой относится изобретение

Настоящий вариант осуществления, в общем, относится к сканированию объекта, подвергающегося испытанию при статической и циклической нагрузке. Более конкретно, настоящий вариант осуществления относится к интегрированной системе и способу для трехосевого сканирования на месте и обнаружения дефектов в композиционных CFRP-материалах, нагружаемых в условиях статического и циклического испытания.

Уровень техники

В общем, композиционные материалы на основе полимеров или пластиков, армированных углеродным волокном (CFRP), используются в широком диапазоне вариантов применения в следующем: (a) авиакосмическая промышленность для изготовления самолетов; (b) судостроение для того, чтобы изготавливать суда, лодки и т.д.; (c) автомобильная промышленность для изготовления высокоскоростных транспортных средств; (d) спортивный инвентарь для изготовления теннисных ракеток, бадминтонных ракеток, хоккейных клюшек и крикетных бит, велосипедных ободов, колес и рам; (e) гражданское строительство для того, чтобы повышать прочность бетона, древесины и т.д.; (f) музыкальные инструменты для того, чтобы изготавливать гитару, скрипку, барабаны; (g) огнестрельное оружие для того, чтобы заменять деревянные или металлические компоненты; (h) различный инвентарь, такой как ножки треноги, удочки, бильярдные кии и трости; и (i) стоматология для того, чтобы заменять канальный зуб. Этот широкий диапазон вариантов применения композитных CFRP-материалов обусловлен их превосходными свойствами, такими как: (i) высокое отношение прочности к весу; (ii) высокая жесткость; (iii) анизотропная электропроводность; (iv) низкие коэффициенты теплового расширения; (v) высокое сопротивление усталости; (vi) коррозионностойкие и химически устойчивые; (vii) воспламеняющиеся; (viii) теплоустойчивые и более проводящие.

Но достаточно часто обнаруживается, что эти композитные CFRP-материалы имеют дефекты вследствие неисправностей при изготовлении или шаблонов внешней нагрузки в течение своего срока службы. Некоторые дефекты композитных CFRP-материалов включают в себя расслаивание, пустоты, нарушение порядка упаковки, вкрапления, влагу, разрушение при ударе, разрыв волокна и рассовмещение. Сохраняемость этих дефектов в композитных CFRP-материалах может приводить к серьезным последствиям, когда они используются в различных вариантах применения. Следовательно, важно обнаруживать эти дефекты, чтобы не допускать таких последствий и увеличивать срок службы композитных CFRP-материалов. Эти дефекты не могут наблюдаться невооруженным глазом и должны обнаруживаться без изменения материала и геометрических свойств.

Дефекты и повреждения в композитных CFRP-материалах могут обнаруживаться множеством способов, но традиционные способы обнаружения часто ограничены определенными видами материалов и структурных геометрий. В частности, это требует сложных способов неразрушающего испытания (NDT), таких как ультразвуковое измерение толщины (сканирование A-типа), ультразвуковое линейное сканирование (сканирование B-типа), ультразвуковое сканирование теневым методом (сканирование C-типа), акустография (AC), лазерный ультразвук (LU), мембранный резонанс (MR), акустическая эмиссия (AE), акустический ультразвук (AU), лазерная стереография (LS), вихретоковое испытание (ECT), переходная термография (TT), синхронизирующая термография (LT), вибротермография (VT), рентгенография (XR), рентгеновская томография (XT), рентгеновское обратное рассеяние (XB) и акустический удар (AI). Конкретная реакция вихретоковых измерений для углеродных волокон в композитных CFRP-материалах и отсутствие необходимости подготавливать поверхность образца (CFRP) делает вихретоковое испытание подходящим для обнаружения повреждений в форме расслаивания и разрыва волокна.

В существующих способах NDT-технологий для композитных CFRP-материалов, образец, т.е. композитные CFRP-материалы, испытываются офлайн и не подвергаются нагрузкам во время NDT. Это неразрушающее CFRP-сканирование требует высокоточного трехмерного манипулятора с управлением по смещению (системы с платформой), чтобы перемещать датчик по площади поверхности композитных CFRP-материалов. В компоновке способов неразрушающего вихретокового испытания (ECT), электромагнитный сигнал формируется в композитных CFRP-материалах или испытываемых объектах, причем композитные CFRP-материалы имеют электропроводность. Это приводит к формированию вихревых токов в композитных CFRP-материалах, причем изменения этих вихревых токов вокруг трещины анализируются для того, чтобы обнаруживать дефекты в композитных CFRP-материалах.

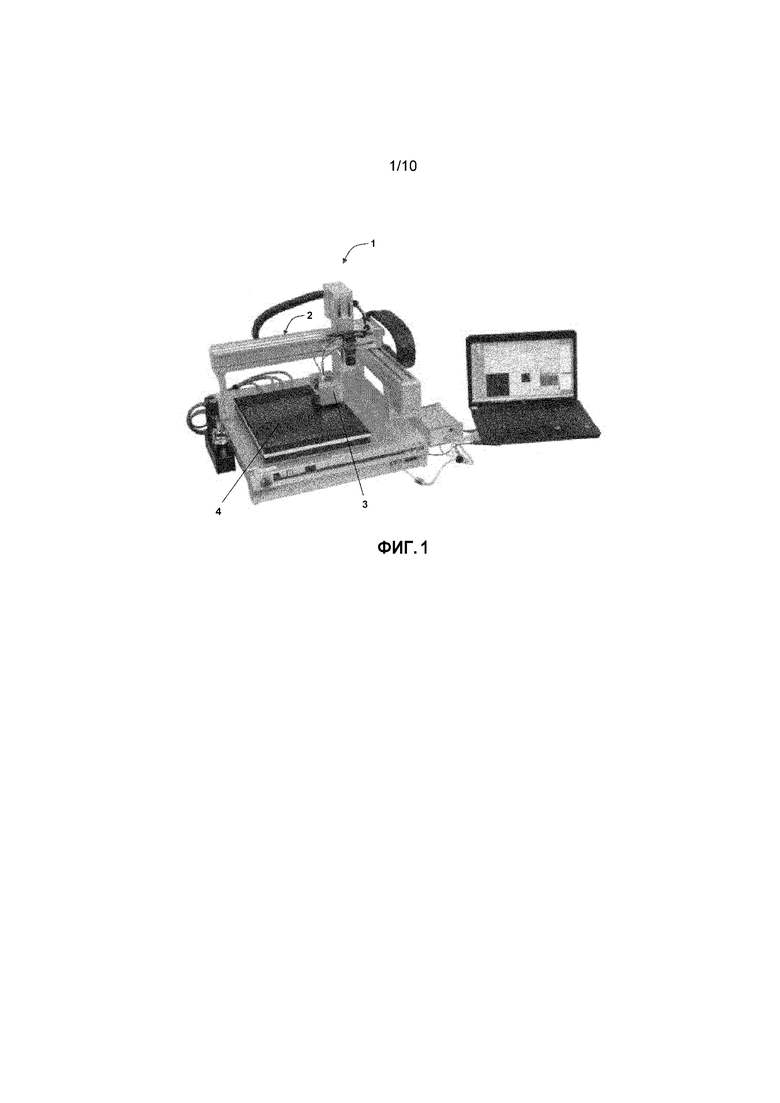

Фиг. 1 иллюстрирует схематичный вид системы (1) для офлайнового сканирования композитного CFRP-материала (4) с использованием вихретокового датчика (3), в соответствии с предшествующим уровнем техники. Система предшествующего уровня техники (1), а также ее способ сканирования композитных CFRP-материалов (4) по существу ограничена офлайновым сканированием: (a) чтобы обнаруживать производственные дефекты в выборке (4) композитного CFRP-материала сразу после изготовления; (b) чтобы обнаруживать состояние CFRP-образца (4) в течение срока службы или в ходе моделирования условий срока службы в лаборатории, т.е. после испытания композитного CFRP-материала (4), с использованием независимой испытательной системы с различными условиями нагрузки.

В офлайновом сканировании, показанном на фиг. 1, выборка (4) композитного CFRP-материала размещена на площади плоской поверхности, по которой вихретоковый датчик-зонд (3) перемещается с использованием трехмерной (с линейными перемещениями вдоль оси X, Y и Z) системы (2) с платформой или манипулятора. Лазерный датчик смещения, прилагаемый к зонду (3), обеспечивает расстояние между поверхностью композитного CFRP-материала (4) и наконечником зонда (3). Этот сервоуправляемый XYZ-сканер (2) упрощает сканирование полной площади поверхности CFRP-выборки (4), чтобы обнаруживать дефекты в композитном CFRP-материале (4). Тем не менее, эта независимая система (1) не может использоваться для сканирования CFRP-выборки одновременно с тем, когда композитный CFRP-материал (4) нагружается в условиях статического или циклического испытания в механической испытательной системе.

Но, в этих традиционных системах и способах, испытание в различных условиях нагрузки и сканирование выполняются отдельно. Отсутствует единая система для того, чтобы сканировать композитный CFRP-материал одновременно с тем, когда он нагружается в условиях статического или циклического испытания в испытательной системе. В традиционных способах, композитный CFRP-материал монтируется в испытательной системе для материалов для испытания механического поведения композитного CFRP-материала посредством приложения различных нагрузок. Образец размещается поверх независимого сканера, чтобы обнаруживать дефекты в нем до и после приложения механических нагрузок.

Посредством применения традиционных подходов, невозможно сканировать и обнаруживать рост дефектов в композитном CFRP-материале, когда он одновременно испытывается с различными условиями статической и циклической нагрузки. Дополнительно, сложно, нежелательно и трудоемко использовать независимый сканер и испытательную систему, чтобы обнаруживать дефекты в композитном CFRP-материале, что также может приводить к неточному обнаружению дефектов в композитном CFRP-материале вследствие неправильной обработки композитного CFRP-материала после механического испытания и перед сканированием.

Соответственно, в этой области техники существует потребность в том, чтобы предоставлять решение одной или более вышеуказанных проблем. Настоящий вариант осуществления преодолевает многие из этих проблем уникальным и экономичным способом. Следовательно, желательно предоставлять интегрированную систему и способ для трехосевого сканирования на месте и обнаружения дефектов в композиционном CFRP-материале в то время, когда он испытывается в лаборатории для механического поведения в условиях статической или циклической нагрузки, что позволяет преодолевать вышеуказанные проблемы и недостатки.

Сущность изобретения

Главная цель настоящего изобретения заключается в том, чтобы предоставлять интегрированную систему для трехосевого сканирования на месте и обнаружения дефектов в композиционных CFRP-материалах, нагружаемых в условиях статического и циклического испытания, которая достигает интеграции сервоуправляемой испытательной системы для моделирования рабочих нагрузок на композитные CFRP-материалы и сканирующей системы (вихретокового датчика и системы с платформой) для автоматизированного и синхронизированного трехмерного сканирования композитного CFRP-материала до/во время/после механического испытания, применяемого к композитному CFRP-материалу, без необходимости удаления композитного CFRP-материала из испытательной системы.

Другая цель настоящего изобретения заключается в том, чтобы предоставлять интегрированную систему для трехосевого сканирования на месте и обнаружения дефектов в композиционных CFRP-материалах, нагружаемых в условиях статического и циклического испытания, которая повышает точность анализа дефектов в композитном CFRP-материале.

Другая цель настоящего изобретения заключается в том, чтобы предоставлять интегрированную систему для трехосевого сканирования на месте и обнаружения дефектов в композиционных CFRP-материалах, нагружаемых в условиях статического и циклического испытания, которая является простой и экономичной для того, чтобы экономить огромное количество времени в процессе испытания и сканирования.

Еще одна другая цель настоящего изобретения заключается в том, чтобы предоставлять способ для трехосевого сканирования на месте и обнаружения дефектов в композиционных CFRP-материалах, нагружаемых в условиях статического и циклического испытания, который позволяет достигать трехмерного сканирования композитных CFRP-материалов, смонтированных на испытательной системе, без прерывания процесса механического испытания.

Согласно одному варианту осуществления, настоящее изобретение, которое достигает этой цели, относится к интегрированной системе для трехосевого сканирования на месте и обнаружения дефектов в объекте, нагружаемом в условиях статического и циклического испытания. Система содержит испытательную систему, имеющую исполнительное устройство и узел траверсы, которые приводятся в действие посредством множества гидравлических блоков для приложения требуемой нагрузки и смещения к испытываемому объекту. Крепежный узел имеет множество крепежных элементов и множество захватных элементов, которые присоединяются между исполнительным устройством и узлом траверсы для удерживания испытываемого объекта. Сканирующая система интегрируется с испытательной системой через пару опорных стоек. Сканирующая система содержит узел зонда, имеющий по меньшей мере один неразрушающий чувствительный зонд для того, чтобы формировать и измерять вихревые токи на поверхности испытываемого объекта, и по меньшей мере один чувствительный блок для того, чтобы измерять расстояние между наконечником зонда и поверхностью испытываемого объекта; и узел трехмерного сканера, имеющий портальную XYZ-систему , размещенную с множеством движущих элементов, который связан с узлом зонда для перемещения узла зонда вдоль оси X, оси Y и оси Z таким образом, что зонд перемещается по полной площади поверхности испытываемого объекта для трехмерного сканирования испытываемого объекта. Консоль оператора закрепляется с помощью узла держателя, смонтированного на испытательной системе, при этом консоль оператора функционально соединяется с испытательной системой и сканирующей системой для управления перемещением исполнительного устройства и узла траверсы через гидравлические блоки и для управления трехмерным перемещением узла зонда вдоль оси X, оси Y и оси Z через портальную XYZ-систему синхронным способом. Такая интегрированная испытательная и сканирующая система достигает автоматизированного и синхронизированного трехмерного сканирования композитного CFRP-материала, смонтированного на испытательной системе, чтобы точно обнаруживать рост дефектов в композитном CFRP-материале до/во время/после механического испытания, применяемого к композитному CFRP-материалу, без необходимости удаления композитного CFRP-материала из испытательной системы.

Дополнительно, неразрушающий чувствительный зонд содержит вихретоковый чувствительный зонд, который нагружается пружиной и прикрепляется к креплению узла зонда таким способом, чтобы позиционировать наконечник зонда относительно поверхности испытываемого объекта. Чувствительный блок содержит лазерный датчик, который размещен рядом с зондом. Движущие элементы присоединяются к опорной раме, которая прикрепляется к опорным стойкам испытательной системы. Каждый из движущих элементов взаимозависимо управляется посредством моторов и электрических приводов, управляемых посредством консоли оператора, чтобы обеспечивать преобразование вращательного движения в поступательное. Крепежные и захватные элементы, соответственно, состоят из верхних и нижних крепежных элементов и верхних и нижних захватных элементов для монтажа испытываемого объекта. Узел траверсы размещается с датчиком нагрузки и является сервоуправляемым посредством гидравлических блоков, чтобы прикладывать требуемую нагрузку к испытываемому объекту. Испытываемый объект содержит композиционный материал на основе CFRP (полимеров или пластиков, армированных углеродным волокном) и двунаправленный многослойный CFRP-материал.

Консоль оператора функционально соединяется с испытательной системой и сканирующей системой через многоканальную систему управления и получения данных, размещенную в испытательной системе для управления гидравлическими блоками и электрическими приводами таким образом, чтобы приводить в действие исполнительное устройство, узел траверсы, зонд и чувствительный блок узла зонда и движущие элементы портальной XYZ-системы. Консоль оператора выполнена с возможностью выполнять испытательные последовательности для приложения нагрузок и сканирования испытываемого объекта, отображать состояние испытания в режиме реального времени, диагностировать действия по обеспечению работоспособности и безопасности испытательной системы и формировать отчеты об испытаниях и уведомления. Консоль оператора управляет захватными элементами крепежного узла для того, чтобы надежно удерживать испытываемый объект даже в ходе условий статического и циклического испытания.

Кроме того, движущие элементы содержат первый, второй, третий и четвертый движущие элементы, каждый из которых формируется с одной или более направляющих на нем, причем движущие элементы соединяются друг с другом через соединители для трехмерного перемещения движущих элементов относительно испытываемого объекта. Первый и второй движущие элементы вертикально присоединяются к опорной раме по отношению к испытательной системе. Третий движущий элемент горизонтально соединяется между первым и вторым движущими элементами таким образом, что третий движущий элемент является подвижным на направляющих первого и второго движущих элементов в направлениях вверх и вниз относительно испытываемого объекта для перемещения узла зонда вдоль оси X. Четвертый движущий элемент соединяется с третьим движущим элементом перпендикулярно к поверхности испытываемого объекта таким образом, что четвертый движущий элемент является подвижным на направляющих третьего движущего элемента в поперечном направлении относительно испытываемого объекта для перемещения узла зонда вдоль оси Y. Узел зонда размещен параллельно и соединяется с четвертым движущим элементом таким образом, что узел зонда является подвижным наряду с направляющими четвертого движущего элемента в обратном и прямом направлении относительно испытываемого объекта для перемещения узла зонда вдоль оси Z.

Согласно другому варианту осуществления, настоящее изобретение, которое достигает этой цели, относится к способу для трехосевого сканирования на месте и обнаружения дефектов в объекте, нагружаемом в условиях статического и циклического испытания. Способ содержит следующие этапы: монтаж испытываемого объекта между верхним и нижним захватными и крепежными элементами крепежного узла в состоянии нулевой нагрузки; позиционирование неразрушающего чувствительного зонда в левом верхнем и правом нижнем углах испытываемого объекта, чтобы записывать координаты X и Y узла трехмерного сканера при поддержании требуемого расстояния между испытываемым объектом и зондом; определение полной площади сканирования испытываемого объекта на основе записанных координат X и Y узла трехмерного сканера; измерение расстояния между наконечником чувствительного зонда и поверхностью испытываемого объекта; сканирование определенной площади сканирования испытываемого объекта посредством управления и контроля трехмерного перемещения зонда вдоль оси X, оси Y и оси Z через множество движущих элементов портальной XYZ-системы; формирование и измерение вихревых токов на поверхности испытываемого объекта посредством зонда, чтобы определять дефекты в испытываемом объекте в состоянии нулевой нагрузки; и приложение требуемой нагрузки и смещения к испытываемому объекту посредством приведения в действие исполнительного устройства и узла траверсы испытательной системы через множество гидравлических блоков и синхронное повторение этапов измерения и сканирования, чтобы анализировать возникновение дефектов в испытываемом объекте в течение и после нагрузки при различных условиях нагрузки и в различные интервалы. Этот способ позволяет достигать трехмерного сканирования композитных CFRP-материалов, смонтированных на испытательной системе, без прерывания процесса механического испытания, а также экономить огромное количество времени испытания.

Помимо этого, этап формирования и измерения вихревых токов на поверхности испытываемого объекта посредством зонда дополнительно содержит следующие этапы: пропускание высокочастотного переменного тока для того, чтобы формировать неустановившееся магнитное поле в зонде; магнитное связывание зонда и испытываемого объекта с перемещением зонда по поверхности испытываемого объекта, чтобы формировать и обеспечивать проникновение вихревых токов на/в поверхность испытываемого объекта; измерение напряжения в зонде, с тем чтобы обнаруживать самоиндуцированную электромагнитную силу (EMF) и взаимоиндукцию между зондом и испытываемым объектом; и при сканировании, определение того, имеются или нет изменения напряжения в зонде, с тем чтобы обнаруживать дефекты в испытываемом объекте. Перемещение чувствительного зонда управляется для того, чтобы сканировать испытываемый объект при грубом сканировании с тем, чтобы быстро обнаруживать зоны дефектов в испытываемом объекте, и при точном сканировании с тем, чтобы обнаруживать глубинные дефекты в каждой идентифицированной дефектной зоне в испытываемом объекте. Сканирование и испытание испытываемого объекта синхронизируются, чтобы устанавливать корреляцию между ростом дефектов и физическим поведением испытываемого объекта. Испытываемый объект содержит композиционный материал на основе CFRP (полимеров или пластиков, армированных углеродным волокном) и двунаправленный многослойный CFRP-материал.

Краткое описание чертежей

Вышеприведенная сущность изобретения, а также нижеприведенное подробное описание предпочтительных вариантов осуществления лучше понимаются при прочтении в сочетании с прилагаемыми чертежами, которые показывают, только в качестве примера, одну форму этого настоящего изобретения. Чтобы иллюстрировать применение изобретения, на чертежах показаны: конструкция и реализация изобретения. Тем не менее, изобретение не ограничено конкретными раскрытыми системами и способами. В дальнейшем изобретение поясняется подробнее со ссылкой на прилагаемые чертежи.

Фиг. 1 иллюстрирует схематичный вид системы для офлайнового сканирования композитного CFRP-материала с использованием вихретокового датчика, в соответствии с предшествующим уровнем техники;

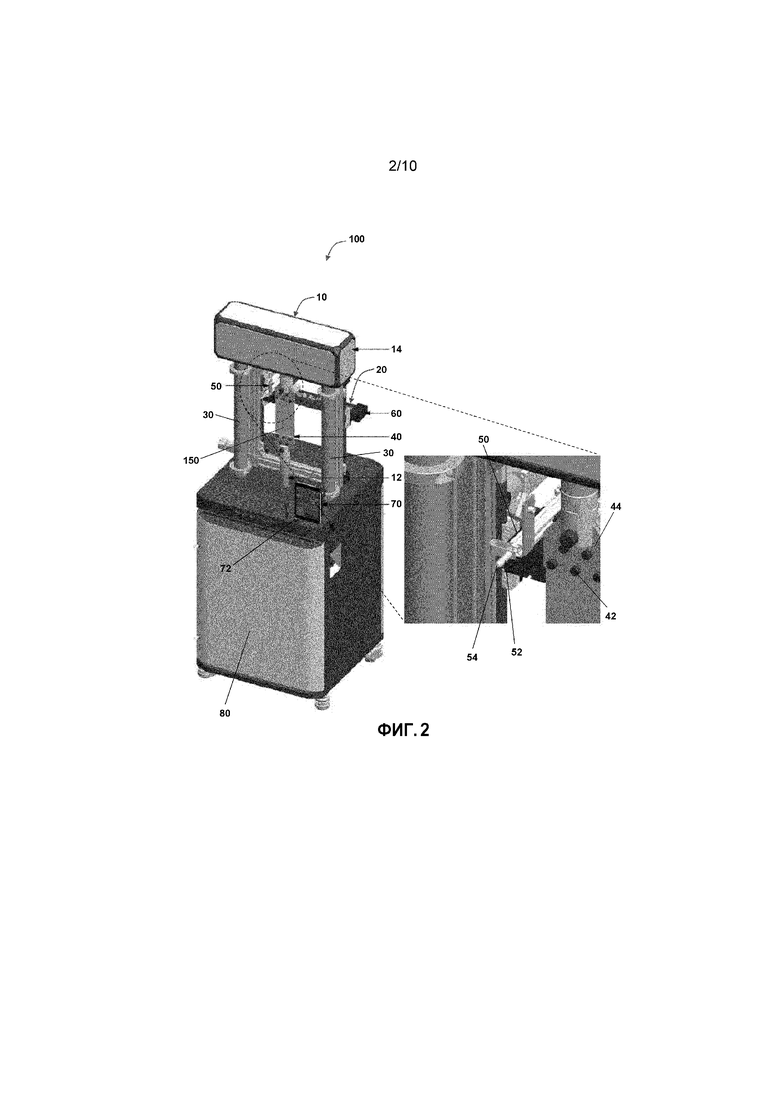

Фиг. 2 иллюстрирует схематичный вид интегрированной системы с трехмерной (3D) сканирующей системой и испытательной системой для трехосевого сканирования на месте и обнаружения дефектов в композиционных CFRP-материалах, нагружаемых в условиях статического и циклического испытания, в соответствии с примерным вариантом осуществления настоящего изобретения;

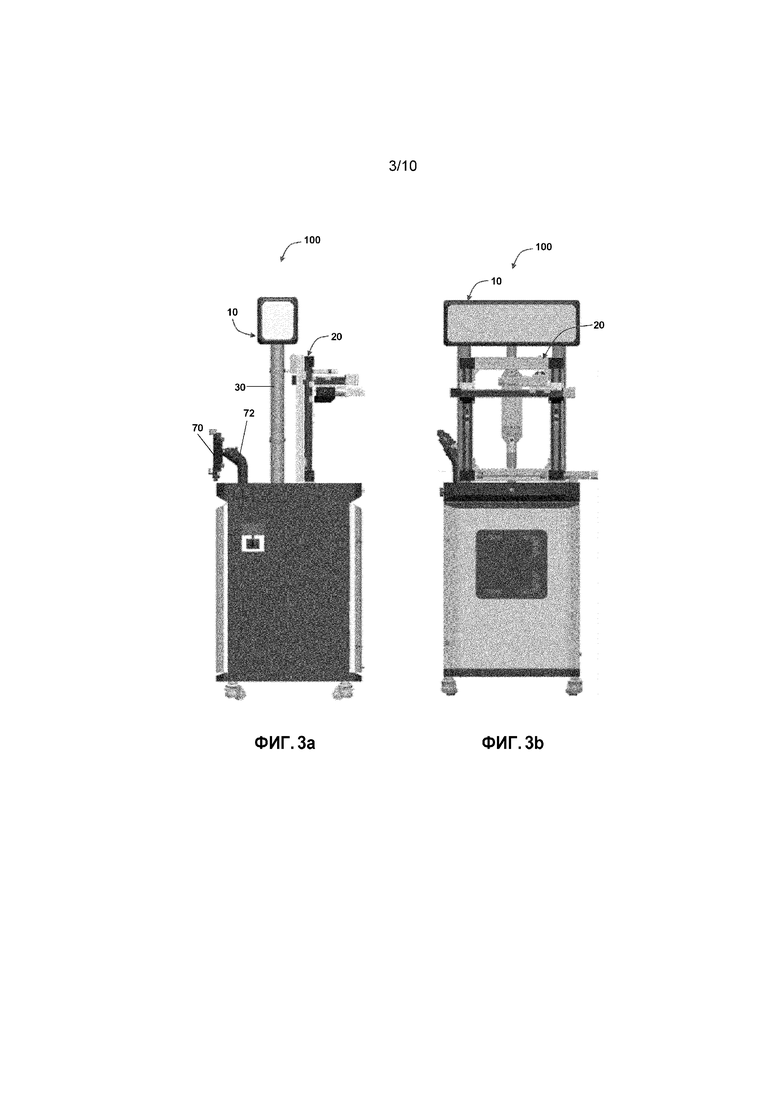

Фиг. 3a и 3b, соответственно, иллюстрируют виды сбоку и сзади интегрированной системы, как показано на фиг. 2, с трехмерной сканирующей системой и испытательной системой, в соответствии с примерным вариантом осуществления настоящего изобретения;

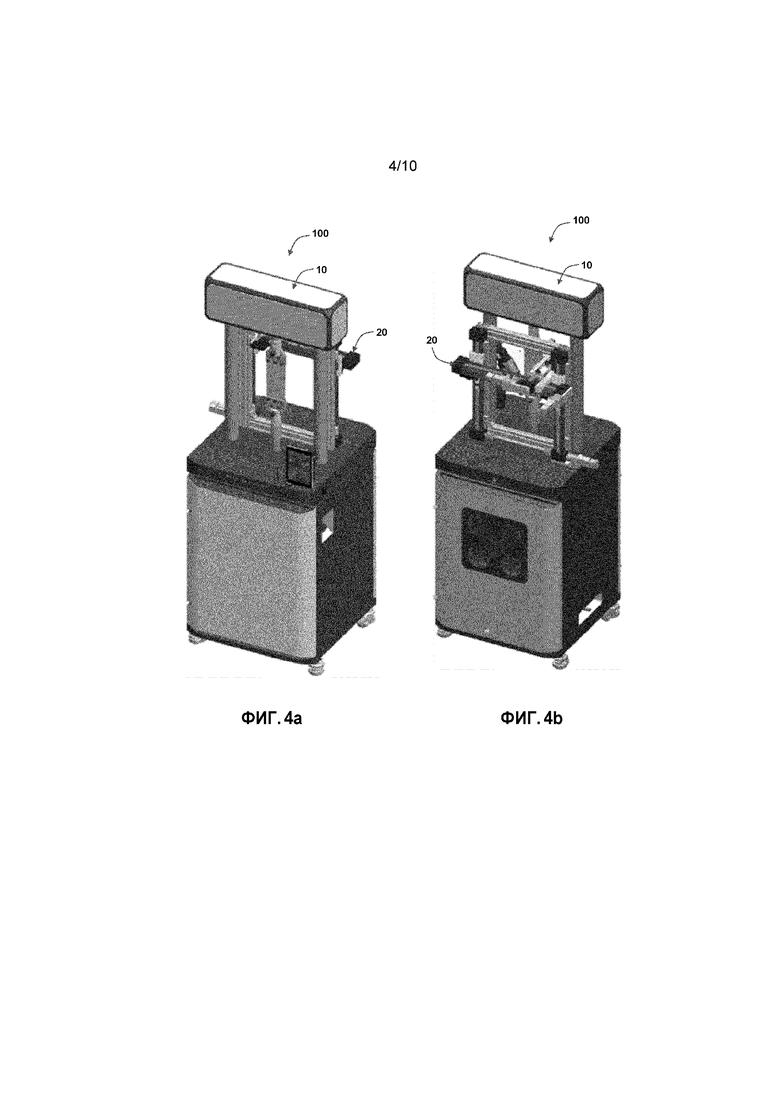

Фиг. 4a и 4b, соответственно, иллюстрируют изометрические виды спереди и сзади интегрированной системы, как показано на фиг. 2, с трехмерной сканирующей системой и испытательной системой, в соответствии с примерным вариантом осуществления настоящего изобретения;

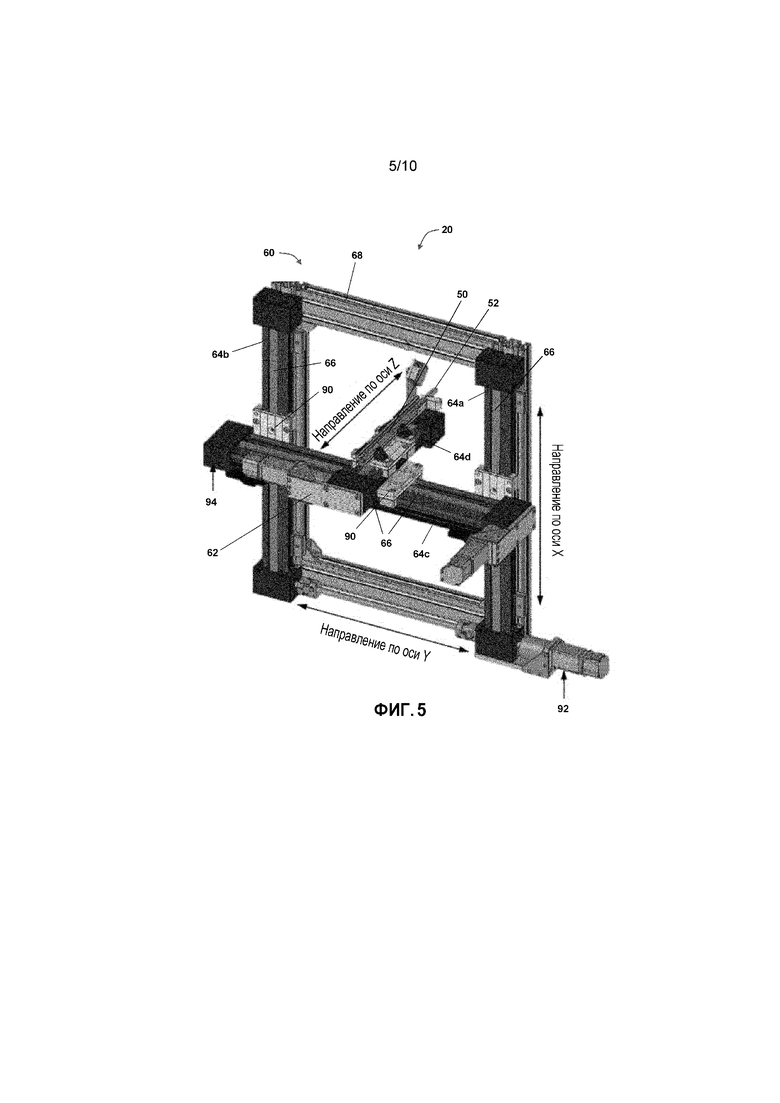

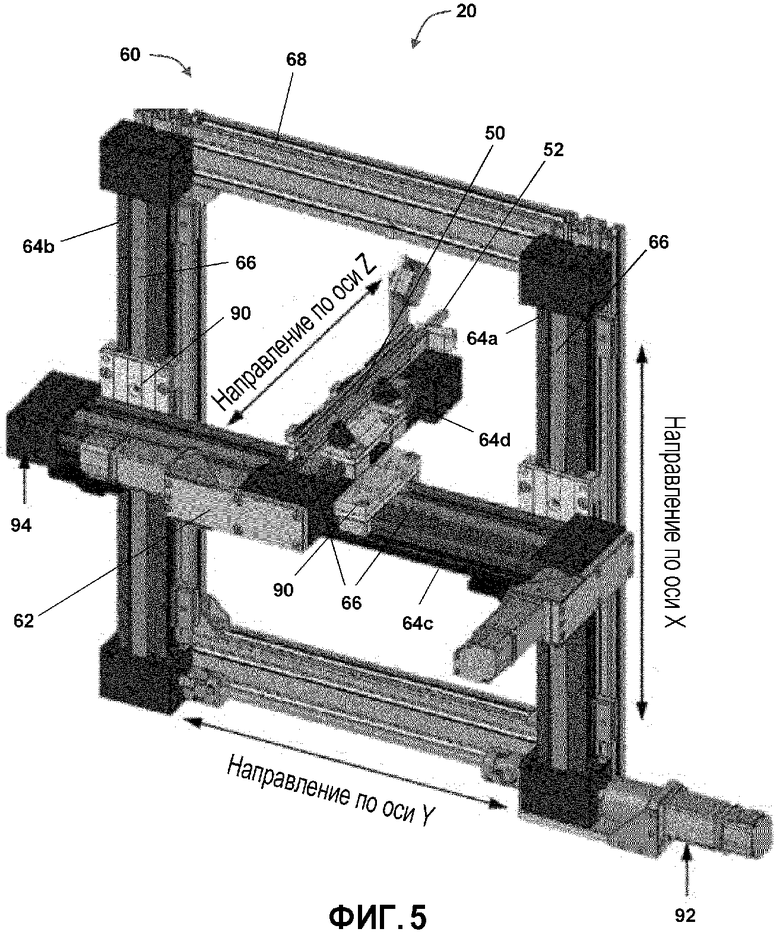

Фиг. 5 иллюстрирует подробный вид трехмерной сканирующей системы, как показано на фиг. 2, для XYZ-перемещения узла чувствительного зонда, в соответствии с примерным вариантом осуществления настоящего изобретения;

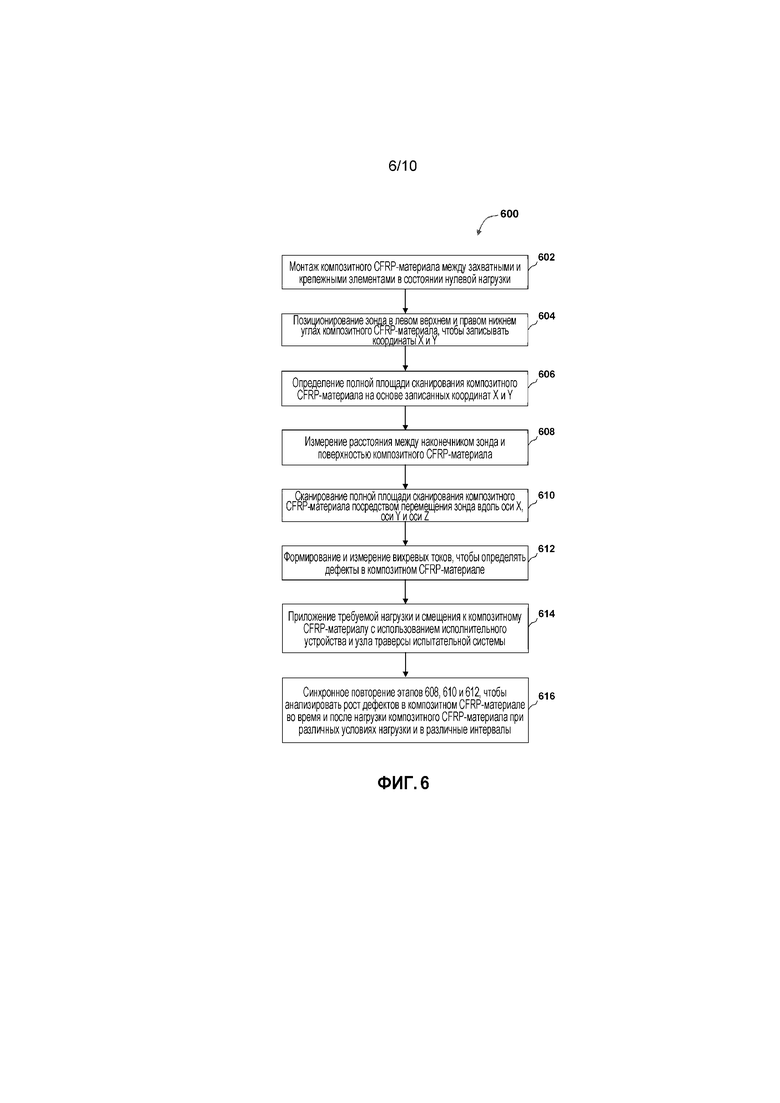

Фиг. 6 иллюстрирует блок-схему последовательности операций способа трехосевого сканирования на месте и обнаружения дефектов в композиционных CFRP-материалах, нагружаемых в условиях статического и циклического испытания с использованием интегрированной системы, в соответствии с примерным вариантом осуществления настоящего изобретения;

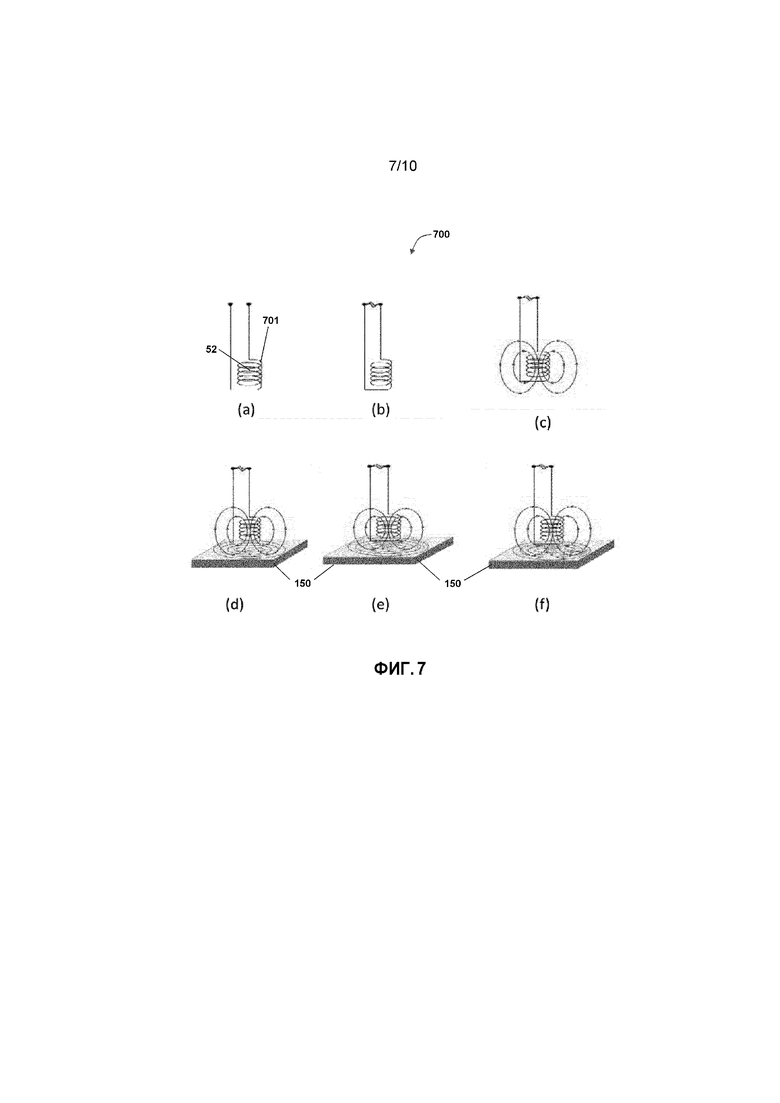

Фиг. 7(a)-7(f) иллюстрируют блок-схему последовательности операций способа, представляющую принцип работы вихретокового чувствительного зонда, используемого в интегрированной системе, в соответствии с примерным вариантом осуществления настоящего изобретения;

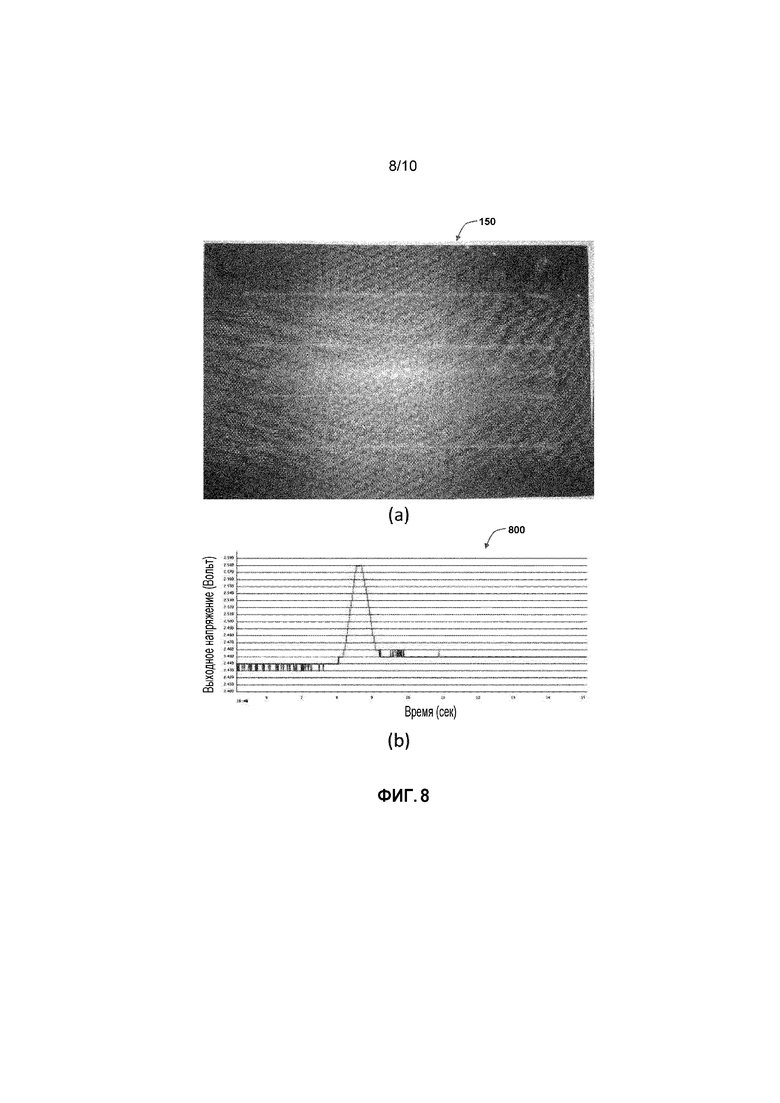

Фиг. 8(a) и 8(b), соответственно, иллюстрируют двунаправленный многослойный CFRP-материал и график, представляющий временную предысторию изменения напряжения в чувствительном зонде во время его прохождения по двунаправленному многослойному CFRP-материалу, как проиллюстрировано на фиг. 8(a), в соответствии с примерным вариантом осуществления настоящего изобретения;

Фиг. 9(a) и 9(b), соответственно, иллюстрируют выборку композитного CFRP-материала с известным дефектом, рассматриваемым для проверки достоверности трехмерного сканирования при монтаже на испытательной системе, и соответствующего двумерного сканированного изображения выборки композитного CFRP-материала, полученной из трехмерного вихретокового сканера, смонтированного на интегрированной системе, в соответствии с примерным вариантом осуществления настоящего изобретения;

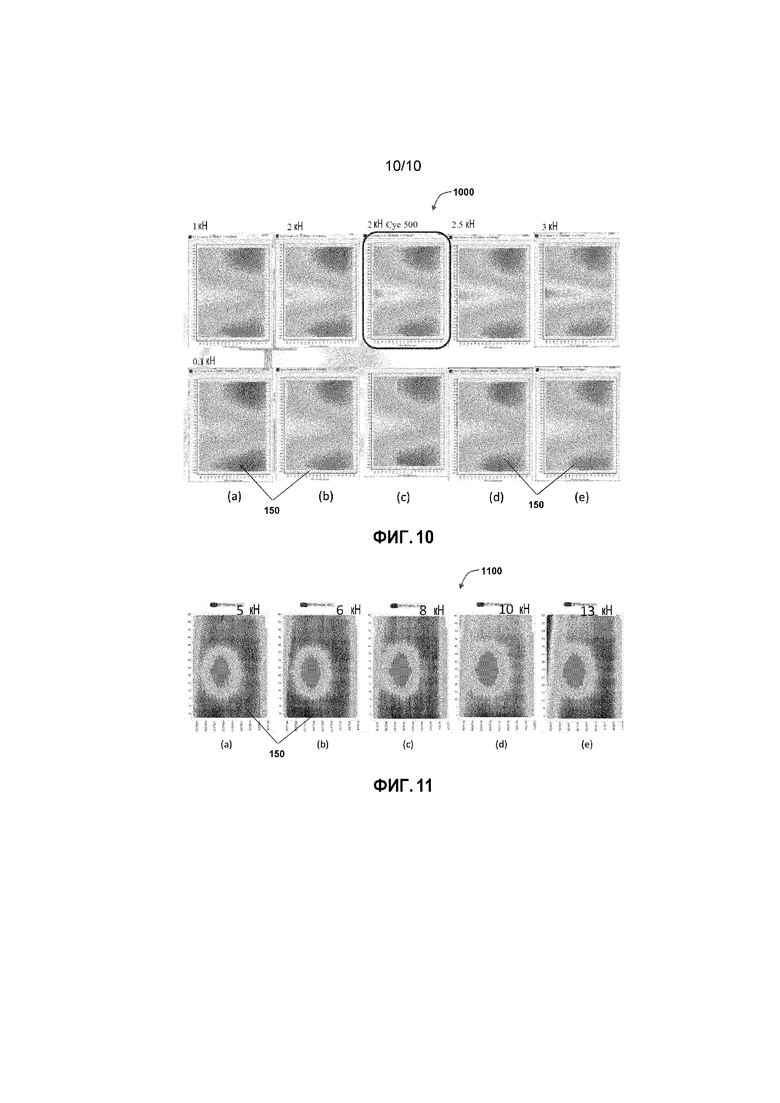

Фиг. 10(a)-10(e), соответственно, иллюстрируют сканированные изображения, снятые по площади поверхности из выборки композитного CFRP-материала, когда композитный CFRP-материал подвергается инкрементной статической нагрузке и разгрузке с использованием испытательной системы, в соответствии с примерным вариантом осуществления настоящего изобретения; и

Фиг. 11(a)-11(e), соответственно, иллюстрируют сканированные изображения, показывающие рост дефекта в образце композитного CFRP-материала при усталостной нагрузке с постоянной амплитудой за ряд циклов, в соответствии с примерным вариантом осуществления настоящего изобретения.

Подробное описание изобретения

Ниже описывается настоящее изобретение со ссылкой на чертежи, на которых ссылки с номерами используются для того, чтобы ссылаться на аналогичные элементы. В нижеприведенном описании, для целей пояснения, множество конкретных подробностей поясняются для того, чтобы предоставлять полное понимание настоящего изобретения. Тем не менее, может быть очевидным, что настоящее изобретение может осуществляться на практике без этих конкретных подробностей. В других случаях, известные структуры и устройства показаны в форме блок-схемы, чтобы упрощать описание настоящего изобретения. В данном документе описываются интегрированная система и способ для трехосевого сканирования на месте и обнаружения дефектов в композиционном CFRP-материале в то время, когда он испытывается в лаборатории для механического поведения в условиях статической или циклической нагрузки.

Нижеприведенное описание представляет собой только примерный вариант осуществления изобретения и не представляет собой ограниченный объем, применимость или конфигурацию изобретения. Наоборот, нижеприведенное описание имеет намерение предоставлять удобную иллюстрацию для реализации различных вариантов осуществления изобретения. Как должно становиться очевидным, различные изменения могут вноситься в функцию и компоновку структурных/функциональных признаков, описанных в этих вариантах осуществления, без отступления от объема изобретения, как изложено в данном документе. Следует принимать во внимание, что описание в данном документе может быть выполнено с возможностью использоваться с альтернативно сконфигурированными устройствами, имеющими различные формы, компоненты и т.п., и при этом попадать в пределы объема настоящего изобретения. Таким образом, подробное описание в данном документе представляется только в целях иллюстрации, а не ограничения.

Фиг. 2 иллюстрирует схематичный вид интегрированной системы (100) с трехмерной (3D) сканирующей системой (20) и испытательной системой (10) для трехосевого сканирования на месте и обнаружения дефектов в композиционных CFRP-материалах (150), нагружаемых в условиях статического и циклического испытания, в соответствии с примерным вариантом осуществления настоящего изобретения. Система, содержащая систему трехмерного сканера, которая интегрируется с сервоуправляемой испытательной системой (10) для сканирования испытываемого объекта (композиционного CFRP-материала) (150) с использованием вихретокового датчика (52). В частности, система интегрирует сервоуправляемую испытательную систему (10) для моделирования рабочих нагрузок на композитные CFRP-материалы (150) и сканирующую систему (20) (вихретоковый датчик (52) и систему (62) с платформой) для трехмерного сканирования композитных CFRP-материалов (150). Эта система упрощает обнаружение дефектов в композиционном CFRP-материале (150) до/во время/после механического испытания, без влияния на его механические свойства, без необходимости демонтировать композиционный CFRP-материал (150). В этом документе, композитные CFRP-материалы (150) могут называться как, но не только, композиционный CFRP-материал, двунаправленный многослойный CFRP-материал), CFRP-выборка, испытываемый объект и образец, все из чего относится только к композитным CFRP-материалам.

Система главным образом состоит из испытательной системы (10) и сканирующей системы (20), причем сканирующая система (20) интегрируется и закрепляется с испытательной системой (10) через пару опорных стоек (30), как показано на фиг. 3a и 3b, которые, соответственно, иллюстрируют виды сбоку и сзади интегрированной системы (100), как показано на фиг. 2, с трехмерной сканирующей системой (20) и испытательной системой (10), в соответствии с примерным вариантом осуществления настоящего изобретения. Во-первых, испытательная система (10) главным образом состоит из исполнительного устройства (12) и узла (14) траверсы, причем испытательная система (10) размещает несколько гидравлических блоков (не показаны), специально сконструированных и выполненных с возможностью приводить в действие исполнительное устройство (12) и узел (14) траверсы, чтобы прикладывать требуемую нагрузку и смещение к испытываемому объекту, т.е. композитному CFRP-материалу (150). Испытательная система (10) также может называться "сервоуправляемой испытательной системой (10)", чтобы прикладывать нагрузку к композитному CFRP-материалу (150). Исполнительное устройство (12) представляет собой гидравлическое исполнительное устройство, с внутренне смонтированным линейным кодером (не показан), используемым для приложение требуемых нагрузок и смещения согласно установленным техническим требованиям по производительности. Гидравлические блоки включают в себя, но не только, силовой модуль, сервоклапаны, аккумуляторы, охлаждающий блок и теплообменники.

Испытательная система (10) также размещает крепежный узел (40), связанный с исполнительным устройством (12) и узлом (14) траверсы испытательной системы (10), чтобы удерживать композитный CFRP-материал (150). Узел (14) траверсы размещается с несколькими датчиками нагрузки (не показаны) с различными весами и является сервоуправляемым посредством гидравлических блоков, чтобы прикладывать требуемую и соответствующую нагрузку к композитному CFRP-материалу (150) при испытании композитного CFRP-материала (150) на механическое поведение. Верхняя часть испытательной системы (10) содержит подвижный узел (14) траверсы, закрытый датчиком нагрузки, что также упрощает наблюдение состояния станка (насос включен/выключен; сигнал "занято"/"бездействует") через варьирующиеся цвета светодиодов. Нижняя часть испытательной системы (10) содержит корпус (80), чтобы помещать исполнительное устройство (12), гидравлический насос, гидравлические блоки, охлаждающий блок и контроллер, управляемые посредством консоли (70) оператора, как показано на фиг. 4a и 4b, которые, соответственно, иллюстрируют изометрические виды спереди и сзади интегрированной системы (100), как показано на фиг. 2, с трехмерной сканирующей системой (20) и испытательной системой (10), в соответствии с примерным вариантом осуществления настоящего изобретения. Крепежный узел (40) имеет пару крепежных элементов (42) и пару захватных элементов (44), которые присоединяются между исполнительным устройством (12) и узлом (14) траверсы для удерживания композитного CFRP-материала (150) между захватными элементами (44). Крепежные и захватные элементы (42, 44) специально сконструированы и созданы для надежного удерживания композитного CFRP-материала (150) при приложении требуемых нагрузок к композитному CFRP-материалу (150) посредством испытательной системы (10). Крепежные и захватные элементы (42, 44), соответственно, разделяются на верхние и нижние крепежные элементы (42) и верхние и нижние захватные элементы (44) для монтажа композитного CFRP-материала (150).

Сканирующая система (20) главным образом состоит из узла (50) зонда и узла (60) трехмерного (3D) сканера. Установка или узел (50) зонда содержит неразрушающий чувствительный зонд (52) для формирования и измерения вихревых токов на поверхности композитного CFRP-материала (150) и чувствительный блок (54) для измерения расстояния между наконечником зонда и поверхностью композитного CFRP-материала (150). Чувствительный блок (54) представляет собой лазерный датчик, размещенный и позиционированный рядом с зондом (52). Неразрушающий чувствительный зонд (52) выступает в качестве вихретокового чувствительного зонда (52), причем зонд (52) обычно нагружается с помощью пружины, т.е. подпружиненный зонд (52), чтобы не допускать повреждения в маловероятном случае прямого контакта с поверхностью композитного CFRP-материала (150). Зонд (52) прикрепляется к креплению узла (50) зонда таким способом, чтобы позиционировать наконечник зонда относительно поверхности композитного CFRP-материала (150), т.е. наконечник зонда обращен и находится рядом с поверхностью композитного CFRP-материала (150) без контакта с поверхностью композитного CFRP-материала, причем крепление сконструировано с возможностью удерживать зонд (52).

Фиг. 5 иллюстрирует подробный вид трехмерной сканирующей системы (20), как показано на фиг. 2, для XYZ-перемещения узла (50) чувствительного зонда, в соответствии с примерным вариантом осуществления настоящего изобретения. В сканирующей системе (20), узел (60) трехмерного сканера содержит портальную XYZ-систему (62), которая размещается с несколькими движущими элементами (64a, 64b, 64c, 64d), прикрепленными между собой для того, чтобы формировать трехосевое перемещение зонда (52) по композитному CFRP-материалу (150), причем трехмерный сканер также действует как и называется "вихретоковым XYZ-сканером". Движущие элементы (64a, 64b, 64c, 64d), размещенные в трехмерном сканере, связаны с узлом (50) зонда для перемещения узла (50) зонда вдоль оси X, оси Y и оси Z таким образом, что зонд (52) перемещается по полной площади поверхности композитного CFRP-материала (150) для трехмерного сканирования композитного CFRP-материала (150) и для обнаружения дефектов в композитном CFRP-материале (150). Эта портальная XYZ-система (62) узла (60) трехмерного сканера приводится в действие посредством электрических приводов, размещенных в испытательной системе (10), причем электрические приводы также управляют гидравлическими блоками таким образом, чтобы приводить в действие узел (50) зонда и портальную XYZ-систему (62). Узел (14) траверсы испытательной системы (10) и портальная XYZ-система (62) сканирующей системы (20) поддерживаются с помощью опорных стоек (30), размещенных в испытательной системе (10), причем эти опорные стойки (30) формируются в качестве полых стоек, чтобы размещать скрытые кабели и провода источников мощности, приводов, датчиков, контроллеров и т.д.

В этом настоящем варианте осуществления, движущие элементы разделяются на четыре движущих элемента, т.е. на первый, второй, третий и четвертый движущие элементы (64a, 64b, 64c, 64d). Каждый движущий элемент (64a, 64b, 64c, 64d) формируется с одной или более направляющих (66) на нем. Как показано на фиг. 5, первый и второй движущие элементы (64a, 64b) размещены для перемещения зонда (52) по композитному CFRP-материалу (150) в направлении по оси X с длиной перемещения в 390 мм. Аналогично, третий движущий элемент (64c) размещен для перемещения зонда (52) по композитному CFRP-материалу (150) в направлении по оси Y с длиной перемещения в 390 мм. Дополнительно, четвертый движущий элемент (64d) размещен для перемещения зонда (52) по композитному CFRP-материалу (150) в направлении по оси Z с длиной перемещения в 100 мм.

В частности, первый и второй движущие элементы (64a, 64b) вертикально присоединяются к опорной раме (68) по отношению к испытательной системе (10), в частности, в соответствии с опорными стойками (30) испытательной системы (10). Третий движущий элемент (64c) горизонтально соединяется между первым и вторым движущими элементами (64a, 64b) таким образом, что третий движущий элемент (64c) является подвижным на направляющих (66) первого и второго движущих элементов (64a, 64b) в направлениях вверх и вниз, что приводит к перемещению узла (50) зонда вдоль оси X относительно композитного CFRP-материала (150).

Четвертый движущий элемент (64d) соединяется с третьим движущим элементом (64c) перпендикулярно к поверхности композитного CFRP-материала (150) таким образом, что четвертый движущий элемент (64d) является подвижным на направляющих (66) третьего движущего элемента (64c) в поперечном направлении, т.е. продольно перемещается в направлениях влево и вправо, что приводит к перемещению узла (50) зонда вдоль оси Y относительно композитного CFRP-материала (150). Узел (50) зонда размещен сверху четвертого движущего элемента (64d) параллельным способом и соединяется с четвертым движущим элементом (64d) через соединители (90) таким образом, что узел (50) зонда является подвижным наряду с направляющими (66) четвертого движущего элемента (64d) в обратном и прямом направлении, что приводит к перемещению узла (50) зонда вдоль оси Z относительно композитного CFRP-материала (150).

Помимо этого, консоль (70) оператора закрепляется с помощью узла (72) держателя, который монтируется на испытательной системе (10), причем планшет или смартфон (Windows/Android) конфигурируется и используется в качестве консоли (70) оператора, закрепленной с помощью узла (72) держателя планшета, смонтированного на автоматически конфигурируемой испытательной системе (10). Консоль (70) оператора, в общем, предоставляется в форме планшетного Android-компьютера, который упрощает быструю работу испытательных и сканирующих систем (10, 20) после монтажа композитного CFRP-материала (150). Консоль (70) оператора конфигурируется и используется для (i) управления гидравлическими приводами для управления перемещением исполнительного устройства (12) и узла (14) траверсы; (ii) для управления крепежными и захватными элементами (42, 44) для удерживания композитного CFRP-материала (150) при испытании (т.е. в ходе условий статического и циклического испытания); (iii) управления электрическими приводами для управления XYZ-перемещениями вихретокового зонда (52) в узле (50) зонда; и (iv) выполнения испытательных последовательностей монтажа композитного CFRP-материала (150), приложения нагрузок к композитному CFRP-материалу (150), отображения состояния испытания в режиме реального времени, диагностики действий по обеспечению работоспособности и безопасности испытательной системы (10) и формирования отчетов об испытаниях и уведомлений. Помимо этого, компьютер (PC окон или переносной компьютер) упрощает конфигурацию переднего конца интегрированной системы (100) для выполнения последовательностей нагрузки испытания, получения данных, графического отображения измерений и формирования отчетов и результатов в режиме реального времени.

В частности, консоль (70) оператора функционально соединяется с испытательной системой (10) и сканирующей системой (20) через многоканальную систему управления и получения данных, размещенную в испытательной системе (10) для управления перемещением исполнительного устройства (12) и узла (14) траверсы через гидравлические блоки и для управления трехмерным перемещением узла (50) зонда вдоль оси X, оси Y и оси Z через портальную XYZ-систему (62) синхронным способом. Консоль (70) оператора выполнена с возможностью управления гидравлическими блоками и электрическими приводами таким образом, чтобы приводить в действие исполнительное устройство (12), узел (14) траверсы, зонд (52) и чувствительный блок (54) узла (50) зонда и движущие элементы (64a, 64b, 64c, 64d) портальной XYZ-системы (62). Следует отметить, что поскольку как испытательная система (10), так и сканирующая система (20) этой интегрированной системы (100) приводятся в действие посредством одного контроллера через консоль (70) оператора, что упрощает синхронное управление и измерения нагрузочных и сканирующих систем. Такая система интегрирует испытательную систему (10) и сканирующую систему (20), что упрощает как механическое испытание, так и трехмерное сканирование для композитного CFRP-материала (150) одновременным и синхронным способом, чтобы обнаруживать дефекты в выборке (150) композитного CFRP-материала до или во время, или после механического испытания с использованием испытательной системы (10), без влияния на ее механические свойства и без необходимости демонтажа композитного CFRP-материала (150) из испытательной системы (10) для процесса сканирования.

Фиг. 6 иллюстрирует блок-схему (600) последовательности операций способа трехосевого сканирования на месте и обнаружения дефектов в композиционных CFRP-материалах (150), нагружаемых в условиях статического и циклического испытания с использованием интегрированной системы (100), в соответствии с примерным вариантом осуществления настоящего изобретения. После того, как система, интегрированная со сканирующей XYZ-системой (20) и испытательной системой (10), устанавливается для ее работы, различные этапы выполняются в способе, чтобы выполнять сканирование на месте и обнаружение дефектов в композитном CFRP-материале (150), нагружаемом в условиях статического и циклического испытания. Первоначально, как проиллюстрировано на этапе 602, композитный CFRP-материал (150) монтируется между верхними и нижними захватными и крепежными элементами (44, 42) крепежного узла (40) в состоянии нулевой нагрузки. Соответствующие верхние и нижние захваты и крепления выбираются для монтажа композитного CFRP-материала (150) и устанавливают композитный CFRP-материал (150) на испытательной системе (10). Композитный CFRP-материал (150) монтируется на испытательной системе (10) с использованием гидравлических или ручных захватов, и обеспечивает то, что существует нулевая нагрузка на композитный CFRP-материал (150).

Затем, как проиллюстрировано на этапе 604, при поддержании требуемого расстояния между композитным CFRP-материалом (150) и неразрушающим чувствительным зондом (52), неразрушающий чувствительный зонд (52) главным образом перемещается и позиционируется в левом верхнем углу композитного CFRP-материала (150), чтобы записывать позицию координат X и Y узла трехмерного сканера, и аналогично, неразрушающий чувствительный зонд (52) снова перемещается и позиционируется в правом нижнем углу композитного CFRP-материала (150), чтобы записывать позицию координат X и Y узла трехмерного сканера. Координаты X и Y, помеченные согласно левому верхнему и правому нижнему углам композитного CFRP-материала (150), в силу этого задают общую площадь композитного CFRP-материала (150), который должен сканироваться.

После этого, как показано на этапе 606, полная площадь сканирования композитного CFRP-материала (150) определяется на основе записанных координат X и Y узла трехмерного сканера. Затем, как проиллюстрировано на этапе 608, расстояние между наконечником чувствительного зонда (52) и поверхностью композитного CFRP-материала (150) измеряется и поддерживается, чтобы выполнять трехмерное сканирование на конкретном расстоянии. Дополнительно, трехмерное сканирование выполняется посредством измерения и поддержания разностного расстояния между временем работы зонда и поверхностью композитного CFRP-материала для различных видов анализа, с тем чтобы обнаруживать дефекты в композитном CFRP-материале (150).

Дополнительно, как проиллюстрировано на этапе 610, определенная площадь сканирования композитного CFRP-материала (150) сканируется посредством управления и контроля трехмерного перемещения зонда (52) вдоль оси X, оси Y и оси Z через движущие элементы (64a, 64b, 64c, 64d) портальной XYZ-системы (62) сканирующей системы (20). Трехмерное перемещение (перемещения по оси X, Y и Z) чувствительного зонда (52) управляется и контролируется, чтобы сканировать и покрывать полную площадь сканирования композитного CFRP-материала (150) способом грубого сканирования и/или способом точного сканирования. Грубое сканирование выполняется для того, чтобы незамедлительно и быстро обнаруживать и находить зоны дефектов в композитном CFRP-материале (150), тогда как точное сканирование выполняется для того, чтобы обнаруживать глубинные дефекты в каждой идентифицированной дефектной зоне в композитном CFRP-материале (150), т.е. очищать и получать готовое изображение дефектов, локальных для идентифицированных зон дефекта при грубом сканировании.

Затем, как показано на этапе 612, вихревые токи формируются посредством зонда (52) на поверхности композитного CFRP-материала (150), которые измеряются, чтобы определять дефекты в композитном CFRP-материале (150) в состоянии нулевой нагрузки. Теперь, зонд (52) перемещается по полной площади сканирования композитного CFRP-материала (150), чтобы наблюдать его состояние и дефекты с использованием принципа работы вихревых токов, описанного ниже и проиллюстрированного на фиг. 7(a)-7(f), до проведения испытаний для композитного CFRP-материала (150) на механические свойства посредством испытательной системы (10).

В завершение, как проиллюстрировано на этапе 614, требуемая нагрузка и смещение прикладываются к композитному CFRP-материалу (150) посредством приведения в действие исполнительного устройства (12) и узла (14) траверсы испытательной системы (10) через гидравлические блоки. После этого этапы 608, 610 и 612 синхронно повторяются, чтобы анализировать возникновение дефектов в композитном CFRP-материале (150) во время нагрузки композитного CFRP-материала (150) при различных условиях нагрузки и в различные интервалы и после того, как композитный CFRP-материал (150) нагружается с различными условиями нагрузки и различными интервалами, как проиллюстрировано на этапе 616. Сканирование и испытание композитного CFRP-материала (150) синхронизируются, чтобы устанавливать корреляцию между ростом дефектов и физическим поведением композитного CFRP-материала (150).

Теперь, испытательные последовательности (моделирование шаблонов нагрузки рабочих нагрузок) для нахождения механического поведения (к примеру, модуля Юнга, усталостной прочности, ударной прочности) композитного CFRP-материала (150) задаются наряду с интервалами CFRP-сканирования с использованием функциональной консоли (70), смонтированной на узле (72) держателя планшета. Испытательные последовательности наряду с вихретоковым сканированием с заданными интервалами выполняются и измеряются для механического поведения, чтобы обнаруживать дефекты в композитном CFRP-материале (150). Механические свойства и состояние дефекта композитного CFRP-материала (150), оцененные во время среды выполнения, также представляются. В конце механического испытания, еще раз композитный CFRP-материал (150) сканируется посредством сканирующей системы (20), чтобы обнаруживать дефекты в композитном CFRP-материале (150).

Фиг. 7(a)-7(f) иллюстрируют блок-схему (700) последовательности операций способа, представляющую принцип работы вихретокового чувствительного зонда (52), используемого в интегрированной системе (100), в соответствии с примерным вариантом осуществления настоящего изобретения. Операция вихретокового чувствительного зонда (52) выполняет различные подэтапы для формирования и измерения вихревых токов на поверхности композитного CFRP-материала (150). Первоначально, медный провод (701) наматывается поверх цилиндрического ферритового сердечника чувствительного зонда (52), что приводит к тому, что чувствительный зонд (52) выступает в качестве индуктивной катушки. Затем высокочастотный переменный ток пропускается в зонд (52), причем высокочастотный переменный ток усиливается в достаточной степени для того, чтобы формировать большой поток в зонде (52). Когда высокочастотный переменный ток пропускается через зонд (52), зонд (52) формирует неустановившееся магнитное поле вокруг зонда (52).

Когда зонд (52) с источником магнитного поля приближается к композитному CFRP-материалу (150) (который представляет собой проводящий образец), спиралеобразные токи, т.е. вихревые токи, формируются и индуцируются в композитном CFRP-материале (150). Зонд (52) магнитно связывается с композитным CFRP-материалом (150) относительно перемещения зонда (52) по поверхности композитного CFRP-материала (150), чтобы формировать и обеспечивать проникновение вихревых токов на/в поверхность композитного CFRP-материала (150). В частности, перемещение зонда (52), под влиянием собственного магнитного поля, т.е. первичного магнитного поля, по композитному CFRP-материалу (150) (электропроводящего образца) магнитно связывает зонд (52) и сканируемый композитный CFRP-материал (150), что приводит к формированию и проникновению вихревых токов на поверхность CFRP-образца. Эти сформированные вихревые токи могут проникать в небольшое число слоев ниже поверхности композитного CFRP-материала (150), причем глубина проникновения тока является обратно пропорциональной частоте переменного тока, пропускаемого через зонд (52). Электромагнитная сила (EMF), индуцированная в композитном CFRP-материале (150), является пропорциональной скорости изменения потока согласно закону Фарадея.

Дополнительно, вихревые токи, сформированные в композитном CFRP-материале (150), дополнительно формируют собственное магнитное поле, т.е. вторичное магнитное поле, которое является противоположным по отношению к первичному магнитному полю, что представляет собой причину для его формирования в зонде (52). Направление вихревых токов основано на законе Ленца таким образом, что вторичное магнитное поле, сформированное посредством вихревых токов в композитном CFRP-материале (150), является противоположным по отношению к первичному магнитному полю в зонде (52). Затем напряжение измеряется в зонде (52), чтобы обнаруживать самоиндуцированную электромагнитную силу (EMF) и взаимоиндукцию между зондом (52) и композитным CFRP-материалом (150). При сканировании композитного CFRP-материала (150) посредством перемещения зонда (52) по поверхности композитного CFRP-материала (150), любое изменение измеренного напряжения в зонде (52) определяется для того, чтобы обнаруживать дефекты в композитном CFRP-материале (150).

Во время прохождения зонда (52) по образцу (150) композитного CFRP-материала, каждый раз, когда встречается дефект, путь вихревых токов прерывается, что приводит к снижению прочности вторичного магнитного поля. Это явление дополнительно приводит к изменению напряжения в зонде (52) вследствие связывания между зондом (52) и образцом (150) композитного CFRP-материала. Это изменение напряжения рассматривается для того, чтобы различать между поврежденной и неповрежденной площадью поверхности образца (150) композитного CFRP-материала. Таким образом, заданный принцип работы для работы этой интегрированной испытательной и сканирующей системы (20) обеспечивает возможность обнаруживать состояние композитного CFRP-материала (150) до/во время/после механического испытания, применяемого к композитному CFRP-материалу (150). Он также помогает коррелировать дефекты в CFRP-выборке с ее механическими свойствами и в итоге дополнительно предпринимать соответствующие действия в ходе стадии проектирования, производства или применения.

Посредством использования этой интегрированной испытательной и сканирующей системы, несколько результатов, полученных из таких испытаний и сканирований, выполняемых для выборки (150) композитного CFRP-материала, проиллюстрированы на фиг. 8(a) и 8(b). Фиг. 8(a) иллюстрирует двунаправленный многослойный CFRP-материал (150), в соответствии с примерным вариантом осуществления настоящего изобретения. Настоящее изобретение проходит проверку достоверности посредством проведения вихретокового испытания для выборки (150) композитного CFRP-материала. Здесь, двунаправленный многослойный CFRP-материал (150) (показан на фиг. 7a) размера 15×10×2 см с разрушением при ударе в 17 Джоулей в центре, рассматривается для вихретокового испытания с использованием интегрированной системы (100) настоящего изобретения. Затем напряжение измеряется в зонде (52) (с 10 витками медного провода и переменным током в 5 МГц) в то время, когда он перемещается по поверхности двунаправленного многослойного CFRP-материала (150). Отметим, что изменение напряжения около пика кривой составляет приблизительно 130 мВ согласно дефекту в многослойном CFRP-материале (150), как показано на фиг. 8(b), который иллюстрирует график (800), представляющий временную предысторию изменения напряжения в чувствительном зонде (52) во время его прохождения по двунаправленному многослойному CFRP-материалу (150), как проиллюстрировано на фиг. 8(a), в соответствии с примерным вариантом осуществления настоящего изобретения.

Фиг. 9(a) иллюстрирует выборку (150) композитного CFRP-материала с известным дефектом, рассматриваемым для проверки достоверности трехмерного сканирования при монтаже на испытательной системе (10), в соответствии с примерным вариантом осуществления настоящего изобретения. При этом фиг. 9(b) иллюстрирует соответствующее двумерное сканированное изображение (900) выборки (150) композитного CFRP-материала, полученной из трехмерного вихретокового сканера, смонтированного на интегрированной системе (100), в соответствии с примерным вариантом осуществления настоящего изобретения. Из изображения по фиг. 9(a) и 9(b) очевидно то, что белое пятно соответствует известному повреждению, присутствующему в выборке (150) композитного CFRP-материала, которое точно анализируется с помощью этой интегрированной системы (100) настоящего изобретения.

Фиг. 10(a)-10(e), соответственно, иллюстрируют сканированные изображения (1000), снятые по площади поверхности из выборки (150) композитного CFRP-материала, когда композитный CFRP-материал (150) подвергается инкрементной статической нагрузке и разгрузке с использованием испытательной системы (10), в соответствии с примерным вариантом осуществления настоящего изобретения. Из фиг. 10(a)-10(e), следует отметить, что размер дефекта в композитном CFRP-материале (150) увеличивается и уменьшается, соответственно, когда композитный CFRP-материал (150) нагружается и разгружается при статических состояниях. Фиг. 10a показывает то, что композитный CFRP-материал (150) нагружается до 1,0 кН и затем разгружается до 0,1 кН. Аналогично, фиг. 10b, 10d и 10e, соответственно, показывают то, что композитный CFRP-материал (150) нагружается до 2.0 кН, 2,5 кН и 3,0 кН и затем разгружается каждый раз до 0,1 кН. Из этих чертежей очевидно, что с увеличением статической нагрузки, размер дефекта также растет и возвращается к исходному размеру при разгрузке композитного CFRP-материала (150). Фиг. 10c показывает рост размера дефекта после 500 циклов усталостной нагрузки при постоянной амплитуде в 2,0 кН. Здесь, после разгрузки, образец (150) композитного CFRP-материала восстанавливает исходный размер.

Фиг. 11(a)-11(e), соответственно, иллюстрируют сканированные изображения (1100), показывающие рост дефекта в образце (150) композитного CFRP-материала при усталостной нагрузке с постоянной амплитудой за ряд циклов, в соответствии с примерным вариантом осуществления настоящего изобретения. Нижеприведенная таблица 1 предоставляет условия нагрузки, соответствующие фиг. 11(a)-11(e), и размер дефекта, измеренный согласно этим условиям испытания. Здесь очевидно, что размер дефекта увеличивается относительно увеличения амплитуды нагрузки и числа циклов нагрузки. Фиг. 11(e) указывает то, что размер дефекта не может дополнительно увеличиваться.

Табл. 1

Размер дефекта относительно циклов нагрузки с постоянной амплитудой

Настоящее изобретение интегрированной системы (100) упрощает предоставление трехмерного сканера для сканирования композитных CFRP-материалов (150), подвергающихся испытанию при статической и циклической нагрузке, что предоставляет интеграцию трехмерного сканера с сервоуправляемой испытательной системой (10), оснащенной интегрированными средствами управления и приложениями (унифицированной системой управления) для испытательной системы (10) и трехмерного сканера, чтобы проводить как (i) механическое испытание при статической и циклической нагрузке, так и (ii) трехмерное сканирование для дефектов в композитном CFRP-материале (150). В частности, как только композитный CFRP-материал (150) монтируется на испытательной системе (10), как испытание на механические свойства, так и сканирование для дефектов могут выполняться непосредственно в этой интегрированной системе (100), что исключает необходимость удаления композитного CFRP-материала (150) для сканирования после испытания на механические свойства.

Такая система настоящего изобретения достигает интеграции сервоуправляемой испытательной системы для моделирования рабочих нагрузок на композитные CFRP-материалы и сканирующей системы (вихретокового датчика и системы с платформой) для трехмерного сканирования композитных CFRP-материалов. Она повышает точность анализа дефектов в композитном CFRP-материале простым и экономичным способом, чтобы экономить огромное количество времени в процессе испытания и сканирования. Она допускает достижение трехмерного сканирования композитных CFRP-материалов, смонтированных на испытательной системе, без прерывания процесса механического испытания. Кроме того, она предоставляет бесконтактное сервоуправление с обратной связью по позиции, чтобы поддерживать указанный постоянный промежуток между зондом (52) и поверхностью композитного CFRP-материала, и предоставление для программируемой частоты и интенсивности сигнала, чтобы обеспечивать возможность развертки означенного во время сканирования. Она сканирует образец композитного CFRP-материала на предмет дефектов, когда он находится в условиях управляемого растяжения или нагрузки, и включает камеру, чтобы анализировать измерение локальной нагрузки или растяжения посредством корреляции цифровых изображений (DIC). Дополнительно, синхронизация механического испытания (подвергания композитного CFRP-материала требуемой нагрузке или растяжению) и трехмерного сканирования для дефектов в композитном CFRP-материале устанавливает корреляцию между ростом дефектов и механическим поведением образца композитного CFRP-материала. Она разрешает назначение условий завершения испытания на основе числа или степени дефектов, идентифицированных с использованием сканера. Даже несмотря на то, что сканирующая система, здесь в этом настоящем изобретении, продемонстрирована посредством ее интегрирования с автоматической сервоуправляемой нагрузочной рамой, в принципе, она также может интегрироваться на ручной или механической нагрузочной раме.

Вышеприведенное описание представляет собой конкретный вариант осуществления настоящего изобретения. Следует принимать во внимание, что этот вариант осуществления описывается только в целях иллюстрации. Специалистам в данной области техники должно быть очевидным, что хотя изобретение в данном документе описывается с точки зрения конкретных вариантов осуществления этого, существует множество альтернатив, модификаций и варьирований изобретения. Подразумевается, что все такие модификации и изменения должны быть включены в той мере, в какой они находятся в пределах сущности и объема изобретения согласно формуле изобретения или ее эквивалентам. Следовательно, все варьирования, модификации и альтернативы, которые попадают в широкий объем прилагаемой формулы изобретения, подходят под полный диапазон изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП ДЛЯ БИОЛОГИЧЕСКИХ ПРИМЕНЕНИЙ | 2008 |

|

RU2472165C2 |

| Магнитная система сканера-дефектоскопа | 2016 |

|

RU2680103C2 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП С КОМПАКТНЫМ СКАНЕРОМ | 2012 |

|

RU2571449C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНЫХ ПОЛНОЦВЕТНЫХ ИЗОБРАЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2219588C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОЙ И ХРУПКОЙ СОСТАВЛЯЮЩИХ ДЕФОРМАЦИИ В ИСПЫТАНИЯХ НА УДАРНЫЙ ИЗГИБ | 2016 |

|

RU2623711C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ ВЫСОКОГО КАЧЕСТВА И ИЗДЕЛИЕ С ПОВЕРХНОСТЬЮ ВЫСОКОГО КАЧЕСТВА | 2007 |

|

RU2435871C2 |

| ИНТЕГРИРОВАННЫЙ ПОСТ АВТОМАТИЗИРОВАННОГО ПРИЕМА И ДИАГНОСТИКИ ПОДВИЖНОГО СОСТАВА (ПРИЗМА) | 2019 |

|

RU2720603C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2610931C1 |

Изобретение относится к интегрированной системе и способу для трехосевого сканирования на месте и обнаружения дефектов в композитном CFRP-материале (150), нагружаемом в условиях статического и циклического испытания. Система содержит испытательную систему (10), интегрированную со сканирующей системой (20), которая содержит узел (52) зонда для того, чтобы формировать вихревые токи на поверхности композитного CFRP-материала (150), смонтированного на испытательной системе, и узел (60) трехмерного сканера для перемещения узла (50) зонда по полной площади поверхности композитного CFRP-материала (150) вдоль оси X, оси Y и оси Z. Консоль (70) оператора соединена с испытательной системой и сканирующей системой (20) для управления (3) процессом механического испытания в испытательной системе и для управления трехмерным перемещением узла (52) зонда вдоль оси X, оси Y и оси Z синхронным способом. Технический результат: возможность трехмерного автоматизированного и синхронизированного трехмерного сканирования композитного CFRP-материала (150), чтобы точно обнаруживать дефекты в композитном CFRP-материале (150) до/во время/после механического испытания без прерывания процесса механического испытания. 2 н. и 19 з.п. ф-лы, 11 ил.

1. Система для трехосевого сканирования на месте и обнаружения дефектов в объекте, нагружаемом в условиях статического и циклического испытания, содержащая:

- испытательную систему, имеющую исполнительное устройство и узел траверсы, которые приводятся в действие посредством множества гидравлических блоков для приложения требуемой нагрузки и смещения к испытываемому объекту;

- крепежный узел, имеющий множество крепежных элементов и множество захватных элементов, которые присоединяются между исполнительным устройством и узлом траверсы для удерживания испытываемого объекта;

- сканирующую систему, интегрированную с испытательной системой через пару опорных стоек, при этом сканирующая система содержит:

- узел зонда, имеющий по меньшей мере один неразрушающий чувствительный зонд для того, чтобы формировать и измерять вихревые токи на поверхности испытываемого объекта, и по меньшей мере один чувствительный блок для того, чтобы измерять расстояние между наконечником зонда и поверхностью испытываемого объекта; и

- узел трехмерного сканера, имеющий портальную XYZ-систему, размещенную с множеством движущих элементов, который связан с узлом зонда для перемещения узла зонда вдоль оси X, оси Y и оси Z таким образом, что зонд перемещается по полной площади поверхности испытываемого объекта для трехмерного сканирования испытываемого объекта;

- консоль оператора, закрепленную с помощью узла держателя, смонтированного на испытательной системе, при этом консоль оператора функционально соединяется с испытательной системой и сканирующей системой для управления перемещением исполнительного устройства и узла траверсы через гидравлические блоки и для управления трехмерным перемещением узла зонда вдоль оси X, оси Y и оси Z через портальную XYZ-систему синхронным способом.

2. Система по п. 1, в которой неразрушающий чувствительный зонд содержит вихретоковый чувствительный зонд, который нагружается пружиной и прикрепляется к креплению узла зонда таким способом, чтобы позиционировать наконечник зонда относительно поверхности испытываемого объекта.

3. Система по п. 1, в которой чувствительный блок содержит лазерный датчик, который размещен рядом с зондом.

4. Система по п. 1, в которой движущие элементы присоединяются к опорной раме, которая прикрепляется к опорным стойкам испытательной системы.

5. Система по п. 1, в которой каждый из движущих элементов взаимозависимо управляется посредством моторов и электрических приводов, управляемых посредством консоли оператора, чтобы обеспечивать преобразование вращательного движения в поступательное.

6. Система по п. 1, в которой консоль оператора функционально соединяется с испытательной системой и сканирующей системой через многоканальную систему управления и получения данных, размещенную в испытательной системе для управления гидравлическими блоками и электрическими приводами таким образом, чтобы приводить в действие исполнительное устройство, узел траверсы, зонд и чувствительный блок узла зонда и движущие элементы портальной XYZ-системы.

7. Система по п. 1, в которой консоль оператора выполнена с возможностью выполнять испытательные последовательности для приложения нагрузок и сканирования испытываемого объекта, отображать состояние испытания в режиме реального времени (онлайн), диагностировать действия по обеспечению работоспособности и безопасности испытательной системы и формировать отчеты об испытаниях и уведомления.

8. Система по п. 1, в которой консоль оператора управляет захватными элементами крепежного узла для того, чтобы надежно удерживать испытываемый объект даже в ходе условий статического и циклического испытания.

9. Система по п. 1, в которой крепежные и захватные элементы соответственно состоят из верхних и нижних крепежных элементов и верхних и нижних захватных элементов для монтажа испытываемого объекта.

10. Система по п. 1, в которой движущие элементы содержат первый, второй, третий и четвертый движущие элементы, каждый из которых формируется с одной или более направляющих на нем, причем движущие элементы соединяются друг с другом через соединители для трехмерного перемещения движущих элементов относительно испытываемого объекта.

11. Система по пп. 1 и 10, в которой первый и второй движущие элементы вертикально присоединяются к опорной раме по отношению к испытательной системе.

12. Система по пп. 1 и 10, в которой третий движущий элемент горизонтально соединяется между первым и вторым движущими элементами таким образом, что третий движущий элемент является подвижным на направляющих первого и второго движущих элементов в направлениях вверх и вниз относительно испытываемого объекта для перемещения узла зонда вдоль оси X.

13. Система по пп. 1 и 10, в которой четвертый движущий элемент соединяется с третьим движущим элементом перпендикулярно к поверхности испытываемого объекта таким образом, что четвертый движущий элемент является подвижным на направляющих третьего движущего элемента в поперечном направлении относительно испытываемого объекта для перемещения узла зонда вдоль оси Y.

14. Система по пп. 1 и 10, в которой узел зонда размещен параллельно и соединяется с четвертым движущим элементом таким образом, что узел зонда является подвижным наряду с направляющими четвертого движущего элемента в обратном и прямом направлении относительно испытываемого объекта для перемещения узла зонда вдоль оси Z.

15. Система по п. 1, в которой узел траверсы размещается с датчиком нагрузки и является сервоуправляемым посредством гидравлических блоков, чтобы прикладывать требуемую нагрузку к испытываемому объекту.

16. Система по любому из предшествующих пп. 1-15, в которой испытываемый объект содержит композиционный материал на основе CFRP (полимеров или пластиков, армированных углеродным волокном) и двунаправленный многослойный CFRP-материал.

17. Способ для трехосевого сканирования на месте и обнаружения дефектов в объекте, нагружаемом в условиях статического и циклического испытания, содержащий этапы, на которых:

(a) монтируют испытываемый объект между верхним и нижним захватными и крепежными элементами крепежного узла в состоянии нулевой нагрузки;

(b) позиционируют неразрушающий чувствительный зонд в левом верхнем и правом нижнем углах испытываемого объекта, чтобы записывать координаты X и Y узла трехмерного сканера при поддержании требуемого расстояния между испытываемым объектом и зондом;

(c) определяют полную площадь сканирования испытываемого объекта на основе записанных координат X и Y узла трехмерного сканера;

(d) измеряют расстояние между наконечником чувствительного зонда и поверхностью испытываемого объекта;

(e) сканируют определенную площадь сканирования испытываемого объекта посредством управления и контроля трехмерного перемещения зонда вдоль оси X, оси Y и оси Z через множество движущих элементов портальной XYZ-системы;

(f) формируют и измеряют вихревые токи на поверхности испытываемого объекта посредством зонда, чтобы определять дефекты в испытываемом объекте в состоянии нулевой нагрузки; и

(g) прикладывают требуемую нагрузку и смещение к испытываемому объекту посредством приведения в действие исполнительного устройства и узла траверсы испытательной системы через множество гидравлических блоков и синхронно повторяют этапы (d), (e) и (f), чтобы анализировать возникновение дефектов в испытываемом объекте в течение и после нагрузки при различных условиях нагрузки и в различные интервалы.

18. Способ по п. 17, в котором этап формирования и измерения вихревых токов на поверхности испытываемого объекта посредством зонда дополнительно содержит этапы, на которых этапы:

(a) пропускают высокочастотный переменный ток для того, чтобы формировать неустановившееся магнитное поле в зонде;

(b) магнитно связывают зонд и испытываемый объект с перемещением зонда по поверхности испытываемого объекта, чтобы формировать и обеспечивать проникновение вихревых токов на/в поверхность испытываемого объекта;

(c) измеряют напряжение в зонде, с тем чтобы обнаруживать самоиндуцированную электромагнитную силу (EMF) и взаимоиндукцию между зондом и испытываемым объектом; и

(d) при сканировании, определяют то, имеются или нет изменения напряжения в зонде, с тем чтобы обнаруживать дефекты в испытываемом объекте.

19. Способ по п. 17, в котором перемещение чувствительного зонда управляется для того, чтобы сканировать испытываемый объект при грубом сканировании с тем, чтобы быстро обнаруживать зоны дефектов в испытываемом объекте, и при точном сканировании с тем, чтобы обнаруживать глубинные дефекты в каждой идентифицированной дефектной зоне в испытываемом объекте.

20. Способ по п. 17, в котором сканирование и испытание испытываемого объекта синхронизируются, чтобы устанавливать корреляцию между ростом дефектов и физическим поведением испытываемого объекта.

21. Способ по любому из предшествующих пунктов 17-20, в котором испытываемый объект содержит композиционный материал на основе CFRP (полимеров или пластиков, армированных углеродным волокном) и двунаправленный многослойный CFRP-материал.

| СПОСОБ И УСТРОЙСТВО АВТОМАТИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТРУБЧАТЫХ КОЛЕСНЫХ ОСЕЙ С ПРОФИЛЯМИ С ПЕРЕМЕННЫМИ ВНУТРЕННИМ И НАРУЖНЫМ РАДИУСАМИ | 2008 |

|

RU2453836C2 |

| СИСТЕМА И СПОСОБ КОНТРОЛЯ ТРУБОПРОВОДОВ ИМПУЛЬСНЫМИ ВИХРЕВЫМИ ТОКАМИ | 2006 |

|

RU2419787C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ОСЕЙ КОЛЕСНЫХ ПАР | 2006 |

|

RU2313784C1 |

| US 9958417 B2, 01.05.2018. | |||

Авторы

Даты

2019-10-17—Публикация

2017-06-29—Подача