Изобретение относится к области неразрушающего контроля при реализации магнитных (метод рассеяния магнитного потока, вихретоковых др.) и ультразвуковых бесконтактных (сухих) методов дефектоскопии для обнаружения дефектов и определения геометрических размеров изделий на значительных скоростях сканирования.

Многие средства дефектоскопии ответственных изделий промышленности базируются на получении информации из контролируемого объекта путем намагничивания изделия и фиксации сигналов определенной природы с помощью измерительных датчиков. В первую очередь, это магнитные методы контроля (метод рассеяния магнитного потока, магнитопорошковый, вихретоковый) и акустические при электромагнитно-акустическом (ЭМА) возбуждении/приеме ультразвуковых (УЗ) колебаний бесконтактным (сухим) способом [1].

Наиболее распространенным и широко используемым методом неразрушающего контроля является метод рассеяния (вытеснения) магнитного потока Magnetic Flux Leakage (MFL) позвожющий обнаруживать не только коррозионные повреждения, но трещины и локальные дефекты на глубине до 20 мм. При этом стенка контролируемого изделия должна намагнититься мощным постоянным накладным П-образным магнитом практически до насыщения. При наличии дефекта или коррозии картина магнитного поля вблизи сканируемой поверхности претерпит изменения (произойдет увеличение магнитного сопротивления участка цепи в этой зоне) и часть силовых линий будет вытеснена наружу, которая будет зафиксирована измерительным датчиком (преобразователи Холла, катушки индуктивности и др.) [2].

В общем случае измерительная часть MFL дефектоскопа содержит опорные колеса с рамой, на которой крепятся П-образный магнит (редкоземельные магниты и чувствительный элемент - измерительный датчик (или линейка чувствительных элементов) [2].

При реализации вихретокового метода размещение измерительного датчика в переменном магнитном поле позволяет обнаруживать дефекты с внутренней и наружной поверхности листов и труб (как и в MFL). Однако глубина обнаруживаемых дефектов с помощью вихретокового метода не превышает 2,7-3,0 мм.

Из всех известных методов реализации бесконтактного ультразвукового (УЗ) контроля металлов (лазерное возбуждение и прием УЗ колебаний, контроль с помощью нормальных волн на значительные расстояния и др.) наиболее перспективным и реализуемым является использование бесконтактных электромагнитно-акустических (ЭМА) преобразователей, обладающих рядом существенных преимуществ перед традиционным контактным методом с использованием пъезопреобразователей [1].

Можно выделить два основных элемента конструкции ЭМА преобразователя: магнитная система, состоящая из магнита (набора магнитов или электромагнита) и магнитопровода, формирующая поле намагничивания; индуктор (измерительный датчик), как правило, представляющая собой эллиптическую (или любой другой конфигурации) плоскую катушку индуктивности (или несколько катушек) [3].

В зазоре между полюсом (или концентратором) магнита и контролируемым изделием размещается катушка индуктивности индуктора ЭМА преобразователя, представляющая, собой плоскую катушку в форме меандра, «бабочки» или иной формы. Импульсный ток УЗ частоты, протекающий в плоской катушке индуктора, вызывает колебания поверхностного слоя контролируемого изделия. УЗ колебания, распространяясь по изделию, фиксируют эхо- и/или зеркально-теневым методами УЗ контроля искомые дефекты. Эффективность ЭМА-преобразования напрямую зависит от величины подмагничивающего поля, создаваемого намагничивающей системой ЭМА-преобразователя. Из [4] известно, что эффективность ЭМА преобразователей в совмещенном режиме (излучение - прием) пропорциональна квадрату величины поля подмагничивания В. При этом достаточно намагнитить только скин-слой ферромагнетика, обусловленный высокочастотным электромагнитным полем, который создается первичными ЭМА преобразователями - катушками индуктора. Именно в скин-слое ферромагнетика происходит взаимное преобразование высокочастотных электромагнитных и акустических колебаний. Другими словами, эффективность ЭМА-преобразования зависит от намагничивающей системы и создаваемого ею магнитного поля в скин-слое контролируемого материала.

Для создания больших полей при ЭМА контроле используют намагничивающие системы, представляющие собой массивные сборки из постоянных магнитов. Установлено, что подмагничивающее поле сильно зависит от зазора между намагничивающей системой и поверхностью контролируемого ферромагнетика [5]. Для сканирования изделия систему намагничивания устанавливают на тележку. При этом полюса магнита не должны касаться неровностей поверхности (например, валиков усиления сварных швов) контролируемого изделия. Причем, с целью обеспечения безопасности эксплуатации, чем больше скорость сканирования, тем больший зазор должен быть между магнитом и поверхностью изделия.

Таким образом, как при реализации сканирующего магнитного дефектоскопа, так и при бесконтактном УЗ контроле необходимо обеспечить перемещение намагничивающей системы по поверхности контролируемого изделия с минимальным зазором между ними. Для этого применяют специальные каретки и тележки на опорных колесах. Как правило, на эти же тележки устанавливают систему крепления измерительных датчиков (датчиков Холла или катушек индуктивности при магнитном методе и плоских индукционных катушек при ЭМА методе контроля).

Известен «Магнитный сканер дефектоскоп» СКМ-1, предназначенный для выявления стресс-коррозионных поражений стенок труб магистральных и шельфовых газонефтепроводов, резервуаров и определения параметров трещин и коррозионных каверн [6]. Известное устройство состоит из трехколесной тележки, несущей магнитную поисковую систему, состоящую из постоянного магнита и измерительных датчиков магнитного поля, размещенных между полюсными наконечниками намагничивающего устройства. На тележке также размещено электронное оборудование и источник питания. Сканер перемещается вручную по обследуемой поверхности.

Известно устройство для наружного неразрушающего контроля стенок труб [7], содержащее тележку с несущей рамой, колесную ходовую подвеску, ходовой привод, автономный источник энергии, одометр, датчики средств неразрушающего контроля, и электронное оборудование. Измерительные датчики устройства выполнены в виде вихретоковых преобразователей.

Известен ЭМА преобразователь [8], который, с целью повышения долговечности и надежности контроля, снабжен протектором, выполненным в виде эластичной ленты и обрезиненных роликов, а подмагничивание осуществляется с помощью соленоида размещенного с другой стороны контролируемого листового материала, установленного с возможностью поворота относительно оси, перпендикулярной к поверхности ленты. К недостатку известного ЭМАП следует отнести значительную сложность конструкции, наличие контакта с объектом контроля, необходимость двустороннего доступа к изделию для размещения подмагничивающего соленоида.

Известен ЭМА преобразователь [9], в котором магнитопровод намагничивающего устройства выполнен в виде полого цилиндра из магнитного материала и обеспечивающим, в сочетании с "воздушной подушкой", стабильное положение катушек параллельно поверхности объекта контроля. В конструкции выполнены сквозные каналы, соединенные с внутренним каналом магнитопровода, имеющего на противоположном конце отверстия для подачи сжатого воздуха. Выполнение намагничивающего устройства в указанном виде позволяет создавать под измерительным датчиком воздушную подушку, частично предохраняющую систему от повреждения при наличии на поверхности изделия неровностей. Недостатком известного устройства является сложность конструкции, необходимость сжатого воздуха и низкая чувствительность контроля.

Известен сканирующий дефектоскоп [10], включающий в себя укрепленные на раме шасси измерительный датчик средств неразрушающего контроля, с намагничивающей системой и излучающим и приемным первичными ЭМА преобразователями. Намагничивающая система выполнена в виде сердечника в форме параллелепипеда из магнитомягкой стали, на каждой нерабочей поверхности которого установлен высокоэнергичный магнит так, чтобы одноименные полюса магнитов были направлены внутрь сердечника, а на рабочей поверхности укреплены излучающий и приемный первичные электромагнитно-акустические преобразователи. Рама шасси установлена на двух мотор-колесах. Сканирующий дефектоскоп позволяет с большей чувствительностью выявить дефекты потери металла и растрескивания в теле объекта контроля, например, в теле трубы газо- и нефтепровода при увеличении диапазона измеряемых толщин стенок объекта контроля. Кроме того, процесс сканирования с помощью этого дефектоскопа осуществляется с высокой скоростью. Недостатком известного устройства является низкая надежность конструкции при наличии на поверхности контролируемого изделия неровностей и низкая чувствительность контроля.

Использование постоянного магнита (или электромагнита) со сложной механической подвеской ограничивает его применение. Кроме того, как показано выше, сильное влияние на результаты измерений оказывает величина зазора между магнитом и поверхностью намагничиваемого изделия.

Известен ЭМА преобразователь изделий и образцов из электропроводящего материала по патенту [11] немецкой фирмы «Институт др. Ферстер ГМБХ КО», содержащий узел намагничивания контролируемого изделия и узел зонда (индуктора) с катушками индуктивности, размещенный в области магнитного поля с возможностью перемещения относительно намагничивающего узла. Преимуществом известного устройства является выполнение узла намагничивания и узла индуктора (узел зонда) с определенной степенью свободы между собой. Узел индуктора имея незначительную массу и постоянно находясь в магнитном поле узла намагничивания, вследствие отсутствия жесткой связи с намагничивающим узлом, при проходе неровностей поверхности может без затруднений следовать рельефу поверхности, не вызывая возникновения чрезмерных инерционных сил, которые могли бы привести к износу или даже разрушению преобразователя. При этом сильное магнитное притяжение между намагничивающим узлом и контролируемым ферромагнитным изделием не влияет (или влияет очень мало) на ту силу, которая прижимает узел индуктора к поверхности изделия. Благодаря этому, как заявляют авторы известного патента, контроль ферромагнитного материала может осуществляться с высокой чувствительностью и малой нагрузкой износа при сохранении скользящего контакта между узлом индуктора и поверхностью контролируемого изделия.

Недостатком известного устройства является использование в качестве узла намагничивания систему, состоящую из постоянных магнитов (или электромагнита), расположенного над узлом индуктора на определенном (до 8 мм) расстоянии. Необходимость соблюдения этого расстояния обуславливает применения сложной конструкции взаимного крепления узлов и специальных защитных мер по сохранению этого зазора. При нарушении условия сохранения зазора между узлом намагничивания и узлом индукторов, все недостатки аналогов проявляются в полной мере - наблюдается быстрый износ и возможность повреждения индукторных катушек ЭМА преобразователя. Все это ограничивает функциональные возможности известного устройства и делает невозможным применение известного устройства при значительных скоростях сканирования.

Все рассмотренные выше системы намагничивания ЭМА преобразователей [8-11] и магнитных дефектоскопов [6, 7] требуют сохранения постоянного зазора между рабочей плоскостью намагничивающей системы и поверхностью контролируемого изделия. Возможность попадания в указанный зазор посторонних металлических предметов и повреждения системы делает небезопасным проведение дефектоскопических работ. В зоне сварных стыков и других неровностей поверхности контролируемого изделия хрупкие постоянные магниты могут быстро выйти из строя. Из-за необходимости соблюдения технологического зазора, несмотря на применение редкоземельных магнитов, создаваемое ими магнитное поле недостаточно для эффективной дефектоскопии, особенно при значительных скоростях сканирования.

Известна магнитная система сканера-дефектоскопа [12] (см. Figure 4 и русскоязычный источник [2] см. стр. 111-146 и рис. 2.5.14), состоящая из опорных колес с рамой, на которой крепятся П-образный магнит (например, постоянный магнит или электромагнит) и чувствительный элемент - измерительный датчик (или линейка чувствительных элементов). Причем полюса магнита размещены на определенном расстоянии от сканируемой поверхности, а измерительный датчик расположен в межполюсном пространстве. Рассматриваемая схема является обобщенной, и, дополненная различными конструктивными элементами, применяется во многих магнитных системах дефектоскопии: при контроле листовых материалов и конструкций, магнитных системах внутритрубных многоканальных снарядов-дефектоскопов, при контроле металлических канатов, днищ резервуаров и т.п. Известная магнитная система сканера-дефектоскопа, в частности, применяется для контроля труб, цилиндрических резервуаров из черных металлов и листов в ручных, механизированных и автоматизированных системах английской фирмы Silverwing [12, 13].

Недостатком известного устройства, является низкая надежность и достоверность контроля, вызванная наличием зазора между полюсами магнита и поверхностью контролируемого изделия (в тексте источника - 4 мм, на практике до 12 мм).

Наиболее близким техническим решением, принятым за прототип, является «Устройство для электромагнитного обнаружения дефектов в стенке трубы» по патенту US 4510447 [14]. Магнитная система данного устройства [14] выполнена в виде электромагнита с сердечником и намотанной на нем катушкой, колеса, на котором перемещается электромагнит, служат его полюсами, магнитная система является носителем измерительных датчиков. Катушка электромагнита соединена с источником переменного тока, при котором в стенке трубы между полюсами электромагнита формируется флуктуирующее магнитное поле. При наличии поверхностных дефектов в стенке трубы образуется утечка магнитного поля (огибание дефекта магнитным потоком), которая фиксируется с помощью средства обнаружения (измерительная катушка или несколько катушек), примыкающего к поверхности стенки трубы.

Колеса, являющиеся полюсами электромагнита, в известном устройстве [14] имеют вогнутые поверхности, чтобы соответствовать поверхности стенки трубы. При этом практически нулевой зазор между полюсами магнита (колесами) и поверхностью контролируемой трубы способствует повышению стабильности магнитного потока.

Недостатками устройства, принятого за прототип, являются ограниченная область применения и низкая достоверность контроля, т.к. оно предназначено только для контроля труб путем инжекции в стенки трубы переменного магнитного поля. Формирование переменного магнитного поля электромагнитом ограничивает глубину промагничивания, снижая надежность и достоверность контроля. Низкие скорости контроля, обусловленные использованием «флуктуирующего магнитного поля» для обнаружения дефектов, снижают производительность контроля и не позволяют использовать известное устройство для контроля при значительных (до десятка м/с) скоростях сканирования.

Несовершенство конструкции магнитопровода, в соответствии с описанием и формулой прототипа состоящего из нескольких взаимно сочленяющихся деталей (2 L-образных элемента, пара ферромагнитных колес, прикрепляемых к концам вторых рычагов L-образных элементов, соединительные средства с регулируемой длиной), не способствует эффективному возбуждению в контролируемом изделии требуемого уровня магнитной индукции, что снижает надежность и достоверность контроля при различных скоростях сканирования. Кроме того, при контроле изделий с поверхностями, отличными от цилиндрической поверхности (поверхности трубы), вогнутые поверхности полюсов (колес и их поверхностей катания) не позволяют инжектировать в контролируемое изделие необходимый уровень магнитного поля. Недостаточный уровень магнитной индукции не позволяет использовать известную систему намагничивания для реализации бесконтактного ультразвукового метода на базе ЭМА преобразования. Таким образом, устройство, принятое за прототип, имеет ограниченную область применения, низкую надежность и достоверность контроля, и малую скорость сканирования.

Задачей, решаемой заявляемым техническим решением, является повышение надежности и достоверности неразрушающего контроля ответственных изделий при различных скоростях сканирования.

Для решения поставленной задачи магнитная система сканера-дефектоскопа, выполнена в виде электромагнита с сердечником и намотанной на нем катушкой, колеса, на котором перемещается электромагнит, служат его полюсами, магнитная система является носителем измерительных датчиков, причем сердечник электромагнита выполнен в виде стянутых идентичных фигурных полурам из магнитомягкого материала с образованием вилки на концах, где установлены колеса, а на межколесной части стянутых полурам расположена катушка электромагнита. При этом поверхности катания колес электромагнита выполнены адаптированными к профилю сканируемой поверхности изделия.

Существенными отличиями заявляемого устройства по сравнению с прототипом являются следующие признаки:

1. В заявляемом решении колеса, служащие полюсами электромагнита, установлены непосредственно на концах (в вилках) сердечника, что уменьшает длину магнитопровода до минимально возможного значения и способствует получению максимального магнитного потока в контролируемом изделии. В прототипе длина магнитопровода имеет необоснованно большое значение (по FIG. 1 прототипа в 7 раз (!) больше, чем длина катушки электромагнита). Известно [1], что чем длиннее магнитопровод, тем больше магнитные потери в самом магнитопроводе электромагнита. Кроме того, взаимно сочленяющиеся, имеющие разные сечения элементы магнитопровода дополнительно снижают эффективность инжекции магнитного потока в контролируемое изделие.

2. Как следует из Fig. 1, формулы и описания прототипа, конструкция электромагнита известного устройства выполнена раздвижной и состоит из трубчатых элементов различного диаметра, входящих друг в друга и частично из сплошного стержня. Указанные элементы имеют различные сечения и не согласованы (по сечению) друг с другом. В результате, сечение электромагнита получается ступенчатым, а возбуждение магнитного поля в стенке контролируемой трубы неэффективным. В заявляемом изобретении сердечник электромагнита является продолжением конструкции системы намагничивания с расщеплением сердечника на концах в виде вилок. В указанные вилки размещаются колеса соответствующей толщины и сечения всех элементов электромагнита (сердечника, оси колес и колес/полюсов) оказываются взаимно согласованными (суммарное сечение в любом поперечном разрезе системы намагничивания сравнима (или не менее) сечением сердечника), что способствует более эффективному возбуждению магнитного поля в контролируемом изделии.

3. Заявляемое изобретение может быть использовано как раздельной, так и одновременной реализации магнитного и ультразвукового (на базе ЭМА преобразования) методов контроля. Такая область применения предусматривает необходимость формирования мощного магнитного потока с магнитной индукцией вблизи пятен контакта около 2,0 Тл. Достижение таких параметров в реальных ситуациях возможно при формировании постоянного магнитного поля. В прототипе предусмотрено формирование только переменного (в редакции автора патента США «флуктуирующего магнитного поля» - см. столбец 1 строки 45-50 и п.п. формулы: 1, 5, 8 и 10 прототипа) поля. Такое решение прототипа не позволяет реализовать ультразвуковые методы на базе ЭМА преобразования и ограничивает применение магнитного метода контроля - глубина промагничивания контролируемого изделия при этом оказывается минимальной и практически возможно обнаружение только дефектов (трещин) развивающихся от сканируемой поверхности трубы. Это подтверждается и тем, что прототип предназначен для замены магнитоп-рошкового метода, по своей физической сущности пригодного только для обнаружения поверхностных дефектов (трещин). А задача, решаемая заявляемым изобретением: повышение надежности и достоверности неразрушающего контроля ответственных изделий при различных скоростях сканирования. Как известно, понятие «неразрушающий контроль» может охватывать несколько методов, в частности магнитный и ультразвуковой на базе ЭМА преобразования и не ограничивается, как в прототипе, только электромагнитным контролем.

4. Задачей, решаемой заявляемым изобретением, является контроль изделия при различных скоростях сканировании за счет использования мощного постоянного электромагнита и колес в качестве полюсов электромагнита. В прототипе колеса также используются в качестве полюсов переменного электромагнита. То, что в прототипе электромагнит питается переменным током, резко ограничивает скорость сканирования, так как с его увеличением «во флуктуирующем магнитном поле» появляются вихревые токи, препятствующие вводу магнитного потока в глубину контролируемого изделия. В тексте описания прототипа вообще не упоминается вращение колес при сканировании и даже упоминается о скользящем контакте «полюса колес электромагнита находятся в скользящем контакте с поверхностью стенки трубы» (см. столбец 1 строки 45-60 прототипа) и о ручном контроле (а это всего лишь 0,05-0,5 м/с). В заявляемом изобретении, как будет показано ниже, скорость контроля может достигать до десятки м/с и практически ограничивается только конструктивными возможностями системы.

5. Заявляемое изобретение предназначено для контроля многих промышленных изделий, как с плоской, так и иной формой поверхностями сканирования: тавровых балок, листовых полотен, металлических канатов, ободьев колесных пар, труб, стержней и т.п. При этом профили образующей колес/полюсов заявляемой системы намагничивания специально адаптируют под профиль сканируемой поверхности контролируемого изделия. В отличие от прототипа, образующие колес могут иметь форму вогнутой, выпуклой, плоской или фигурной плоскостей. В прототипе декларируется только вогнутая форма колес.

Техническое решение, принятое за прототип предназначен только для контроля стенок труб (ферромагнитные трубы нефтяного месторождения - см колонку 1 строка 15), толщина которых в большинстве случаев редко превышает единиц мм (1-6 мм). Это следует как из названия прототипа («Инспекционная аппаратура для электромагнитного обнаружения дефектов в стенке трубы»), так и из описания и п.п. 1-10 формулы патента US 4510447. Полюса электромагнита, а точнее их контактные поверхности, специально подогнаны для контроля труб (см. например, колонка 1 строки 6-65: «Воздушные зазоры между цепью намагничивания и стенкой трубы сводятся к минимуму за счет изготовления колес, так, что их контактирующие поверхности по существу вогнуты, чтобы соответствовать поверхности стенки трубы»).

6. Заявляемая магнитная система может применяться в дефектоскопах, реализующих различные методы неразрушающего контроля: MFL, ультразвуковой бесконтактный ЭМА, вихретоковый и др. В прототипе предусмотрено применение известной системы только для реализации магнитного метода в переменном магнитном поле контроля.

Заявляемую систему иллюстрируют следующий графический материал:

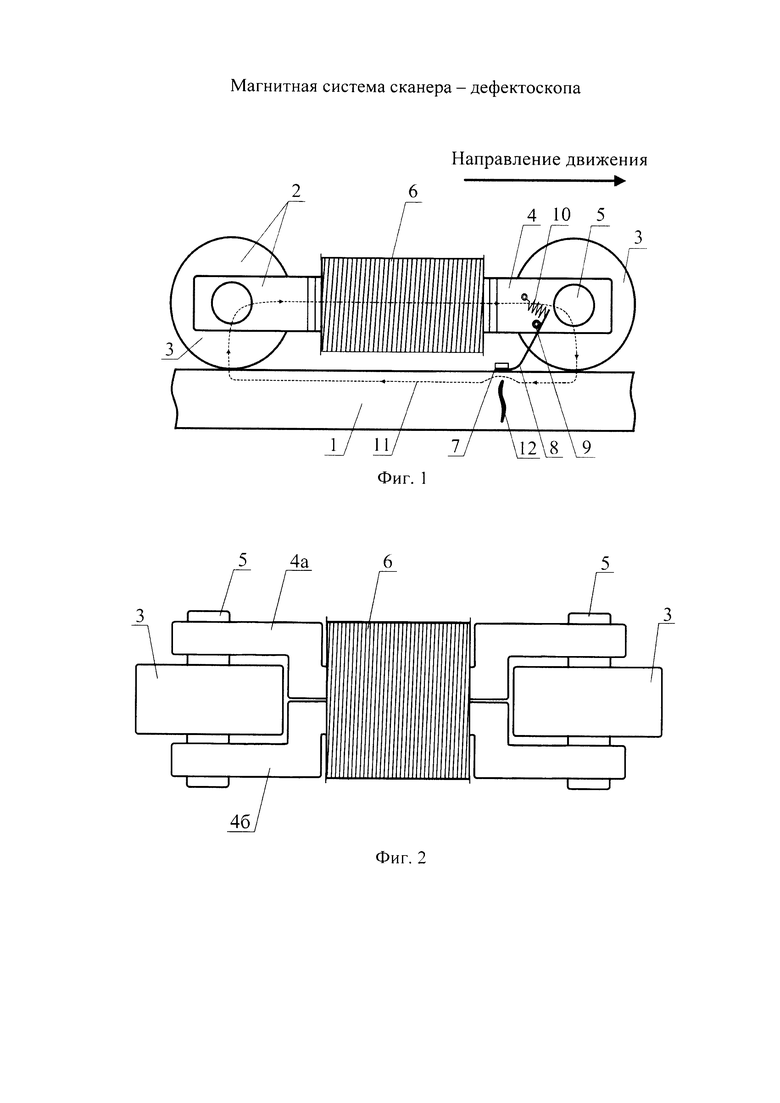

Фиг. 1 - Конструкция магнитной системы сканера-дефектоскопа (вид с боку), где:

1 - контролируемое изделие;

2 - намагничивающая система;

3 - колеса;

4 - сердечник;

5 - оси колес 3;

6 - катушка;

7 - измерительный датчик;

8 - пластина;

9 - ось пластины;

10 - пружина;

11 - магнитный поток в контролируемом изделии;

12 - дефект.

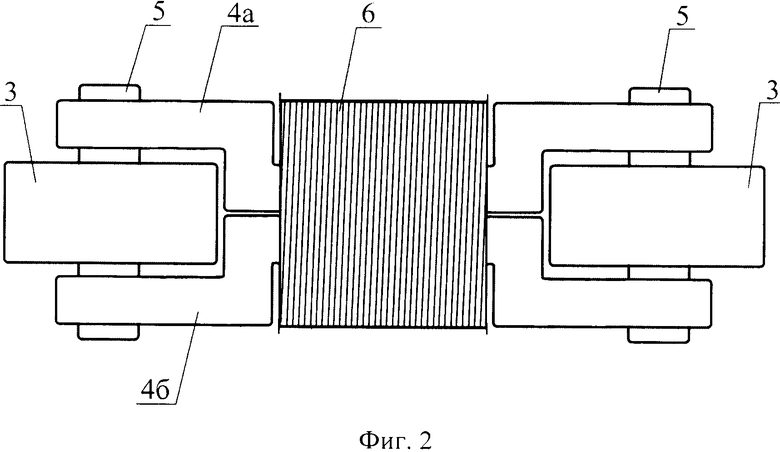

Фиг. 2 - Конструкция магнитной системы сканера-дефектоскопа (вид с сверху), где обозначения соответствуют обозначениям Фиг. 1:

4а - левая полурама;

4б - правая полурама.

Описание конструкции заявляемого устройства.

Простейшая конструкция магнитной системы сканера-дефектоскопа в виде двухколесной системы приведена на Фиг. 1 и Фиг. 2. Намагничивающая система 2, устанавливаемая на контролируемое изделие 1, состоит из двух колес 3, соединяемых сердечником 4. Сердечник 4 (Фиг. 1) состоит из двух идентичных фигурных полурам 4а и 4б (Фиг. 2), при сборке системы стягиваемых болтами (на Фиг. не показаны). В образовавшиеся «вилки» на концах сердечника (Фиг. 2) с помощью осей 5 устанавливаются колеса 3. На межколесной части стянутых между собой полурам размещается катушка 6 (индукционная катушка намагничивания), которая при работе подключается к источнику тока (на Фиг. не показан). При этом кронштейны 4а и 4б служат сердечником, а колеса 3 - полюсами электромагнита. В качестве измерительного датчика 7, размещенного на пластине 8 и прикрепленного к сердечнику 4 с помощью оси 9, показан датчик MFL метода. Пластина 8 из немагнитного материала (например, нержавеющая сталь или полиуретан) в процессе сканирования с помощью пружины 10 прижимается к поверхности контролируемого изделия 1.

Магнитный поток 11 (Фиг. 1), создаваемый заявляемым электромагнитом, образует замкнутый контур: стянутые между собой полурамы 4а и 4б -сердечник электромагнита, ось 5 первого (по направлению движения) колеса 3, первое колесо, пятно контакта между колесом 3 и поверхностью изделия 1, участок изделия 1 между колесами 3 и 3, второе колесо 3, ось 5 второго колеса и полурамы, соединенные под катушкой 6 намагничивания. При наличии дефекта 12 в контролируемом изделии 1, отклонение магнитного потока 11 (Фиг. 1) над дефектом фиксируется измерительным датчиком 7 и передается на электронный блок дефектоскопа (на Фиг. не показан).

При реализации конструкции все элементы магнитной цепи: полурамы 4а и 4б, оси 5, колеса 4 должны быть изготовлены из магнитомягкого материала (ферромагнитные материалы высокой магнитной проницаемостью, например, железо, стали и т.д.). С целью минимизации потерь магнитной цепи целесообразно, чтобы суммарной сечение «вилок» и сечение центральной части стянутых полурам были одинаковыми.

В качестве колес 3 каретки 2 можно использовать типовые стальные колеса, например, немецкой фирмы Blickle серии SVS [15] (с диаметрами колес от 100 до 300 мм и шириной от 40 до 90 мм). Эти колеса уже имеют запрессованные подшипники, обеспечивающие плавность хода намагничивающей системы 2. Установка электромагнитной катушки 6 на стянутую часть полурам 4а и 46 выполняется путем прямой намотки витков провода с соответствующими конструктивными элементами или установки готовой катушки на полурамы до сборки их в систему 2 и крепления на них колес 3.

Датчики аномалий магнитного поля 7 виде индукционных, магниторезистивных, феррозондовых, датчиков Холла (или других) измерительных преобразователей устанавливаются в межполюсном пространстве на поверхности изделия 1 между двумя колесами 3 каретки 2.

Перемещение системы в процессе сканирования контролируемого изделия может одушевляться любыми известными способами: вручную; с прицепкой к подвижной единице; электромотором, размещенным непосредственно на системе намагничивания и т.п.

Для реализации УЗ методов с помощью ЭМА возбуждения и приема акустических колебаний заявляемая магнитная система должна обеспечивать достаточный уровень магнитного потока 11, пронизывающего скин слой изделия 1. При определенных размерах колес 3 и токе в катушке до 20 А, как показывают экспериментальные исследования, максимальная магнитная индукция В вблизи пятен контакта колес системы с изделием может составлять около 2,0 Тл, при скоростях сканирования до 10 м/с, что вполне достаточно для возбуждения УЗ волн в изделии [3].

Измерительный датчик (индуктор) 7 ЭМА преобразователя обычно представляет собой плоскую катушку в форме меандра, «бабочки» или иной формы (конфигурация катушки в предмет заявляемого технического решения не входит) и может быть помещен достаточно близко к пятну контакта.

В зависимости от реализуемых при УЗ контроле схем прозвучивания контролируемого изделия 1, в зазоре между ободом колеса 3 и поверхностью изделия 1 могут находиться один, два или несколько катушек измерительного датчика 7. То, какого вида ультразвуковые волны (по частоте и ориентации) будут созданы в материале контролируемого изделия, зависит от направления созданного магнитной системой каретки магнитного поля, а также от компоновки катушек измерительного датчика 7, их расстояния от пятна контакта и электронной системы (на Фиг. не показа-на).

Для формирования УЗ волн, ориентированных нормально к поверхности сканирования необходимо обеспечить возможно близкое расположение индуктора к пятну контакта. Именно при выполнение данного требования обеспечивается наиболее эффективное возбуждение сдвиговых УЗ волн в перпендикулярном к поверхности сканирования направлении. В общем случае, размещение катушек датчика 7 возможно, как у переднего (по ходу движения), так и у заднего колеса 3 (Фиг. 1).

В зависимости от реализуемой скорости сканирования, размеров и массы системы, конструкция намагничивающей системы, размеры колес, варианты сочленения осей колес с боковыми элементами (полурамами) могут быть иными, чем изложено выше. Приведенный вариант намагничивающей системы, как наиболее простая конструкция, в тексте описания заявки и на Фиг. 1 и 2 приведены лишь для демонстрации сущности заявляемого изобретения и подтверждения возможности его осуществления.

Конкретное выполнение пластины 8, узла крепления (оси 9) и прижатия (пружины 10) измерительного датчика 7 к сканируемой поверхности изделия 1 также могут отличаться от показанного варианта на Фиг. 1. Важно чтобы в процессе сканирования контролируемого изделия 1 обеспечивалось постоянное положение измерительного датчика (датчиков) 7 относительно поверхности контролируемого изделия и пятен контакта ко-лес 3 с изделием.

В общем случае, возможна реализация заявляемого устройства в виде постоянного магнита, например, путем монтажа в конструкцию полурам 4а и 4б элементы из редкоземельных магнитов (например, из ниодима-железа-бора (Nd-Fe-B)).

Реализация заявляемого устройства возможна не только при контроле изделий с плоской поверхностью, но и любых других изделий, требующих контроль с высокой производительностью. Например, возможен контроль труб, тавровых балок, узких листовых полотен, металлических канатов и т.п. Естественно, при этом профиль образующей колес 3 намагничивающей системы 2 должен быть адаптирован под профиль сканируемой поверхности контролируемого изделия.

Таким образом, заявляемое устройство может быть реализовано как при реализации магнитных, так и при реализации ультразвуковых бесконтактных (на базе ЭМА преобразования) методов неразрушающего контроля. Выполнение полюсов электромагнита в виде колес позволяет преодолевать неровности поверхности сканирования без появления зазора между полюсами и поверхностью изделия, а значит, и без изменения величины магнитного потока в изделии на значительных скоростях сканирования. Это обеспечивает надежный и достоверный магнитный и/или ультразвуковой контроль изделий на разных скоростях сканирования существенно расширяя функциональные возможности магнитной система сканера-дефектоскопа.

Все предлагаемые технические решения: уменьшение длины магнитопровода за счет размещения колес непосредственно на концах (в вилках) сердечника, одинаковые сечения всех элементов магнитопровода и адаптация формы полюсов к сканируемой поверхности позволяют создавать в контролируемом изделии достаточно мощный (недостижимый в прототипе) магнитный поток и выйти на качественно иной уровень дефектоскопии: реализацию магнитной (MFL) и ультразвуковой (ЭМА) методов контроля с помощью предлагаемой системы намагничивания. Это в сою очередь позволяет решать поставленную задачу: повышение надежности и достоверности неразрушающего контроля при разных скоростях сканирования, существенно расширяя функциональные возможности магнитной системы сканера-дефектоскопа.

ИСТОЧНИКИ ИНФОРМАЦИИ:

1. Неразрушающий контроль: Справочник: В 8 т./ Под общ. ред. В.В. Клюева. Т. 6. (стр. 40-109 магнитная дефектоскопия). Т. 3. (стр. 72-80 ЭМА возбуждение УЗ). - М.: Машиностроение, 2004 (Т. 6.), 2008 (Т. 3.).

2. Потапов А.И., Сясько В.А., Соломенчук П.В. и др. Электромагнитные и магнитные методы неразрушающего контроля материалов и изделий. Т.2: Электромагнитные и магнитные методы дефектоскопии и контроля свойств материалов: научное справочно-методическое пособие. - СПб.: Нестор-История, 2015. 440 с. (см. стр. 11-146).

3. Муравьев В.В., Стрижак В.А., Балобанов Е.Н. К расчету параметров системы намагничивания электромагнитно-акустического преобразователя/Измерительная техника, 2011, №1(17), с. 197-205.

4. Гобов Ю.Л., Михайлов А.В., Смородинский Я.Г. Намагничивающая система для ЭМА-сканера-дефектоскопа / Дефектоскопия, 2014, №11, с. 48-56.

5. Самокрутов А.А., Бобров В.Т., Шевалдыкин В.Г., Козлов В.Н., Алехин С.Г., Жуков А.В. Исследование анизотропии проката и ее влияния на результаты акустических измерений. // Контроль. Диагностика. 2003, №11. С. 6-8, 13-19.

6. Магнитный сканер дефектоскоп СКМ-1, рекламные документы МНПО «СПЕКТР», 2001 г.

7. Патент RU 2402760.

8. Патент SU 590660.

9. Патент RU 2223487.

10. Патент RU 142323.

11. Патент RU 2489713.

12. Drury J.C. Magnetic flux leakage technology. Available at://www.silveringuk.com/ndt technical papers. spx (3/8/2011), (Figure 4).

13. Silverwing.http://www.silverwingndt.com/magnetic-flux-leakage/pipescan-pipe-corrosion-detection

14. US 4510447.

15. Колеса Blickle серии SVS.

http://www.vserolici.ru/catalog/germaniya.php

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| Электромагнитно-акустический преобразователь для ультразвукового контроля | 2016 |

|

RU2649636C1 |

| Устройство электромагнитно-акустического контроля рельсов | 2017 |

|

RU2653663C1 |

| Устройство намагничивания для средств неразрушающего контроля длинномерных изделий | 2019 |

|

RU2702809C1 |

| Способ скоростной магнитной дефектоскопии длинномерных изделий | 2019 |

|

RU2707977C1 |

| Намагничивающее устройство дефектоскопа | 2019 |

|

RU2715473C1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ ПОДОШВЫ РЕЛЬСОВ | 2020 |

|

RU2736177C1 |

| Устройство магнитной дефектоскопии ободьев колесной пары | 2018 |

|

RU2680857C1 |

| Намагничивающий узел мобильного рельсового дефектоскопа | 2022 |

|

RU2793187C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2720043C1 |

Изобретение относится к области неразрушающего контроля при реализации магнитных и ультразвуковых бесконтактных методов дефектоскопии для обнаружения дефектов и определения геометрических размеров изделий на значительных скоростях сканирования. Сущность: магнитная система сканера-дефектоскопа выполнена в виде электромагнита с сердечником и намотанной на нем катушкой. Колеса, на которых перемещается электромагнит, служат его полюсами. Магнитная система является носителем измерительных датчиков. Сердечник электромагнита выполнен в виде стянутых идентичных фигурных полурам из магнитомягкого материала с образованием вилки на концах, где установлены колеса. На межколесной части стянутых полурам расположена катушка электромагнита. Технический результат: повышение надежности и достоверности контроля изделий на разных скоростях сканирования. 1 з.п. ф-лы, 2 ил.

1. Магнитная система сканера-дефектоскопа, выполненная в виде электромагнита с сердечником и намотанной на нем катушкой, колеса, на которых перемещается электромагнит, служат его полюсами, магнитная система является носителем измерительных датчиков, отличающаяся тем, что сердечник электромагнита выполнен в виде стянутых идентичных фигурных полурам из магнитомягкого материала с образованием вилки на концах, где установлены колеса, а на межколесной части стянутых полурам расположена катушка электромагнита.

2. Магнитная система сканера-дефектоскопа по п. 1, отличающаяся тем, что поверхности катания колес электромагнита выполнены адаптированными к профилю сканируемой поверхности контролируемого изделия.

| US 4510447, 09.04.1985 | |||

| Электромагнитно-акустический преобразователь | 1975 |

|

SU590660A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ КАПИЛЛЯРНЫХ СВОЙСТВ ПОЧВЫ | 1934 |

|

SU47105A1 |

| Намагничивающее устройство для магнитографической дефектоскопии | 1986 |

|

SU1364967A1 |

| НАМАГНИЧИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ | 1993 |

|

RU2086974C1 |

| ДЕФЕКТОСКОПНАЯ ТЕЛЕЖКА ДЛЯ СОВМЕЩЕННОГО МАГНИТНОГО И УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВОГО ПУТИ | 2001 |

|

RU2225308C2 |

| US 5491409, 13.02.1996. | |||

Авторы

Даты

2019-02-15—Публикация

2016-12-27—Подача