Изобретение относится к гидрокрекингу углеводородных фракций, в частности, тяжелого нефтяного или мазутного сырья, для их очистки от вредных примесей и повышения октанового числа. Может быть использовано в нефтеперерабатывающей промышленности в области глубокой переработки нефти, для получения легких фракций (фракций дизельного топлива, керосина, бензина, спиртов и газа), очистки нефтепродуктов от вредных примесей, а также при работе теплогенерирующих установок, где рациональна замена жидкого топлива на газ.

Наиболее близким аналогом заявленного изобретения является утройство для гидрокрекинга тяжелых углеводородных фракций, состоящее из реактора, на верхней крышке которого устанавливается плазмотрон. На нижнюю крышку реактора устанавливается втулка с анодом плазмотрона, внутрь которой через штуцера и систему каналов в нижней крышке реактора, подается углеводородное сырье и вода.(RU 2574732, 14.01.2016)

Устройство имеет ряд недостатков, существенно снижающих его производительность.

1. Подача воды в зону реакции для образования микрозон с перепадом температур на поверхности углеводородного сырья, занимает примерно половину площади с которой могло бы происходить испарение углеводородов, и, кроме того, энергия ионов плазмы, попадаемых на микрозоны с низкой температурой, расходуется на нагрев и испарение воды и не участвует в крекинге углеводородов.

2. Образовавшиеся в зоне реакции пары воды препятствуют прохождению ионов плазмы к поверхности углеводородного сырья для осуществления процесса крекинга.

3. Некоторое количество мельчайших капелек воды неизбежно попадает на поверхность анода и сопла. При переходе воды в парообразное состояние происходит вырыв металла с поверхности этих деталей, т.е. приводит к быстрому выходу их из строя.

4. Отсутствует непосредственный контакт катода с жидкостью для отвода тепла и отвод тепла от катода происходит через его контакт с катодным патрубком, этого недостаточно. Поэтому, катод также быстро выходит из строя.

Задачей изобретения является создание такого устройства для плазмохимического гидрокрекинга тяжелых углеводородов, которое исключало бы указанные выше недостатки.

Технический результат, достигаемый при реализации данного изобретения заключается в повышении производительности процесса гидрокрекинга за счет создания микрозон с большими перепадами температур вне зоны воздействия ионов плазмы на углеводородное сырье, увеличения срока работы сопла и анода путем предотвращения попадания капелек воды на их поверхности, и увеличения срока работы катода за счет более интенсивного отвода тепла.

Указанный технический результат достигается в устройстве для плазмохимического гидрокрекинга тяжелых углеводородов, состоящем из плазмотрона и реактора.

Плазмотрон косвенного действия, с трубчатым катодом. Сжатие плазменной струи осуществляется потоком воздуха, подаваемого через завихритель, который одновременно является обоймой для катода. Катод вставляется в завихритель, с конусной посадкой по торцу катода, и при навинчивании завихрителя на катодный патрубок плотно прижимается через спец.втулку и резиновое уплотнительное кольцо в посадочном гнезде. Жидкость охлаждения проходит через трубку, вставляемую в катодный патрубок до упора в катод, зазор между стенкой завихрителя и катодом и возвращается по катодному патрубку во внешнюю обвязку охлаждения плазмотрона. Таким образом, катод, с внешней стороны полностью омывается жидкостью охлаждения, что позволяет значительно улучшить отвод тепла от плазмотрона, а, следовательно, и увеличить его срок службы. Внутренний торец трубчатого катода изолируется термостойким керамическим герметиком. Герметик, являясь диэлектриком, предотвращает сход катодного пятна в центр трубчатого катода.

Плазмотрон ввинчивается в верхний фланей реактора и при подаче напряжения между соплом и катодом возникает электрическая дуга, которая, затем, через образовавшуюся плазму перескакивает на анод, ввинченный по центру кольцевой форсунки реактора. В исходном положении торец анода находится ниже головы форсунки на 15-20 мм. На торце анода поток плазмы меняет направление на 90 градусов. Центральная часть анода также заполняется термостойким керамическим герметиком, что не дает анодному пятну сместиться в центр и анодное пятно, потоком воздуха, вращается по периферии торца анода. Отвод тепла от анода осуществляют потоком углеводородного сырья. По мере выгорания анода, его перемещают вверх с помощью шпильки, проходящей через патрубок подачи углеводородного сырья.

Навстречу потоку плазмы в кольцевую форсунку, снабженную завихрителем подают углеводородное сырье. Двигаясь, под действием центробежных сил по стенке кольцевой форсунки, углеводородное сырье подвергается воздействию ионов плазмы, в результате чего происходит крекинг длинных углеводородных молекул. Разорванные углеводородные молекулы, оставаясь в жидком состоянии не смогут выйти из жидкой фазы, так как температура в камере форсунки значительно выше температуры жидкости, а молекулы, раздробленные до состояния газовых фракций выдавливаются из жидкости. Важным условием для обеспечения эффективного крекинга является турбулентный режим потока жидкости.

На голову кольцевой форсунки устанавливают тарелку с внутренним диаметром, меньшим диаметра камеры форсунки, которая разделяет поток, выходящий из камеры форсунки на жидкую и газообразную фазы.

Жидкая фаза представляющая собой раздробленные и целые углеводородные молекулы выходит под тарелкой и растекается по внутренней поверхности отпарной камеры. По поверхности углеводородов в отпарной камере разбрызгивается через форсунку вода, образуя микрозоны с большим перепадом температур. Вода, нагреваясь, переходит в пар, который непрерывно оттесняет нагревшиеся слои от поверхности сырья и заполняет отпарную камеру, следовательно непосредственно над поверхностью углеводородов температура будет равна температуре кипения воды, т.е. 100 градусов Цельсия В отпарной камере начинается интенсивное выделение углеводородных молекул как в зоне контакта микрозон с большим перепадом температур, так и по всей поверхности углеводородов, находящихся в отпарной камере. Так как раздробленные углеводородные молекулы, подвергшиеся воздействию ионов плазмы, обладают большей энергией, то в первую очередь выделяться из жидкой фазы будут они. Углеводородные молекулы, не подвергшиеся воздействию ионов плазмы, потеряв часть своей энергии на нагрев и переход воды в пар удаляются из отпарной камеры через сливные окна.

Через зазор между верхним фланцем реактора и тарелкой выходят газообразные продукты: газовые фракции углеводородов, частично воздух, углекислый газ, которые смешиваются в верхней части реактора с выходящим продуктом реакции из отпарной камеры.

В смешиваемом объеме дополнительно будет протекать реакция водяного пара с газовой фракцией углеводородов с образованием окиси углерода и водорода, который будет заполнять свободные связи раздробленных углеводородных молекул.

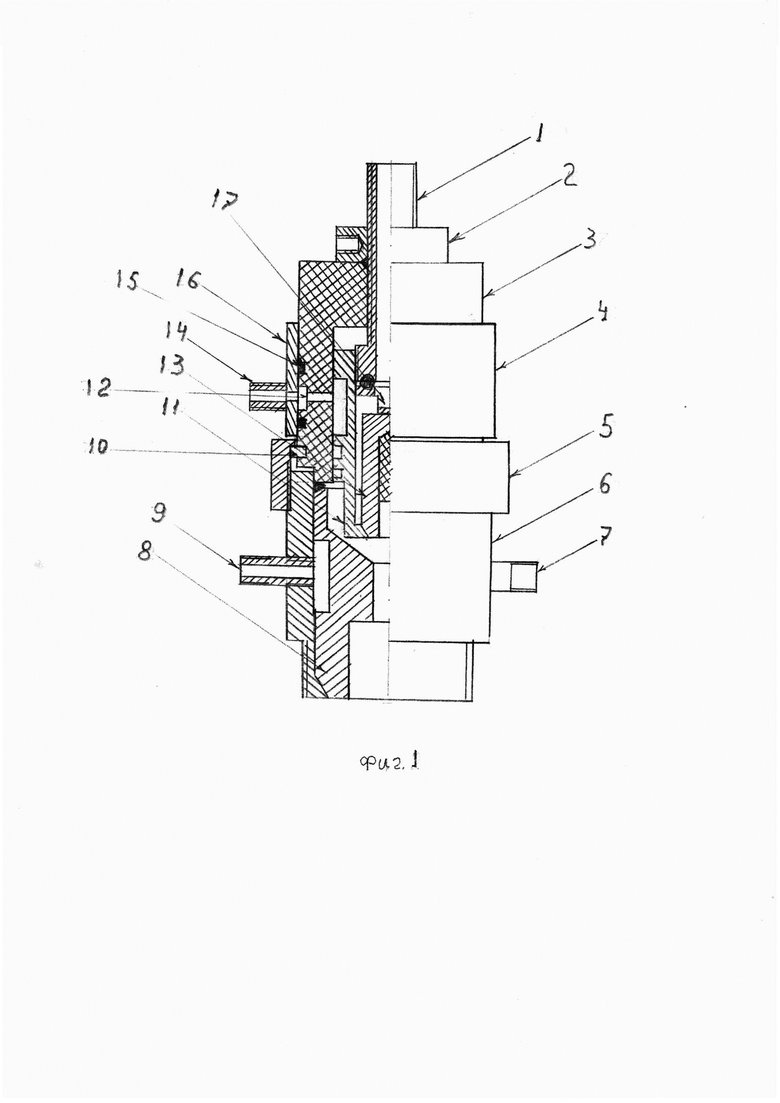

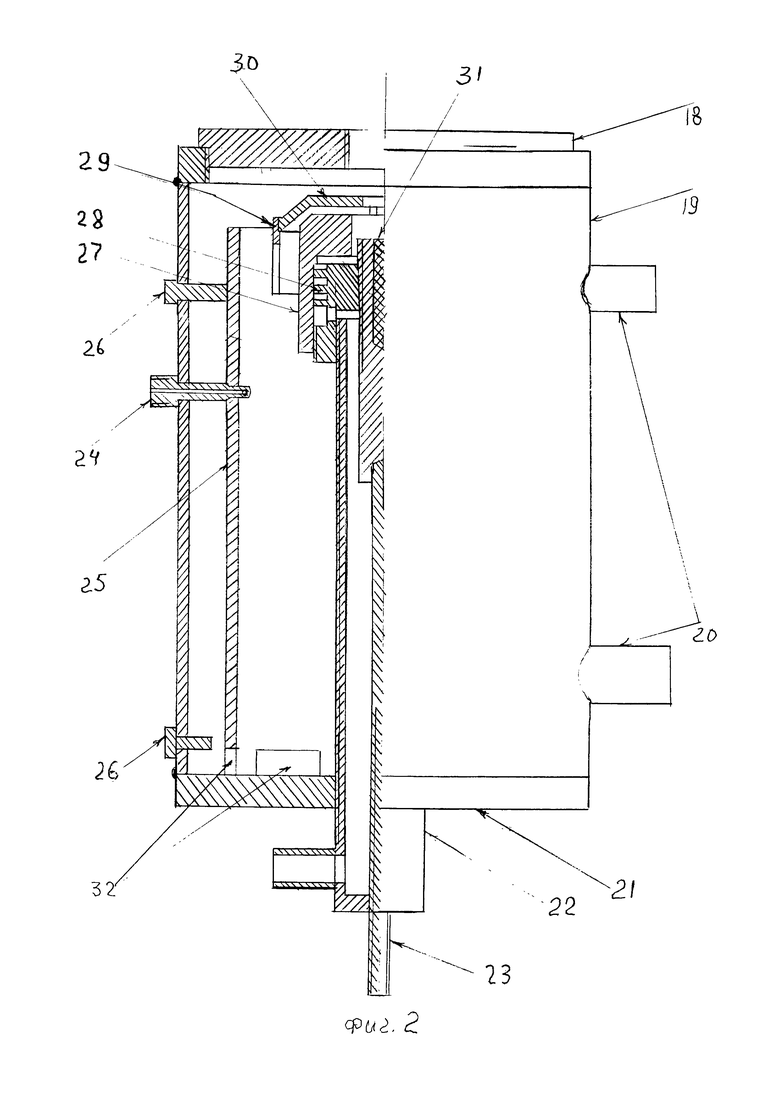

Сущность заявленного изобретения поясняется чертежами, где па фиг. 1 изображен плазмотрон для выработки плазмы, а на фиг 2 - реактор для плазмохимического гидрокрекинга тяжелых углеводородов.

Плазмотрон косвенного действия, с трубчатым катодом, газовихревым перемещением катодного пятна и ступенчатым соплом. В качестве плазмообразующего газа используется воздух. На фиг. 1 детали плазмотрона указаны под №№1-17 Катодный патрубок 1 с навинченным на него завихрителем 11 и вставленным в него катодом 13 со спец.втулкой 17 ввинчивается изнутри в диэлектрический изолятор 3. Сверху катодный патрубок фиксируется в нужном положении контргайкой 2. На диэлектрическом изоляторе имеются проточки под резиновые уплотнительные кольца 15 и проточка 12 между ними со сквозным отверстием для подвода воздуха к завихрителю 11 На диэлектрический изолятор надевается стальной бондаж 16 с приваренным к нему штуцером 14.

С помощью гайки 5 и фиксирующих полуколец 10 выше описанный узел в сборе крепится к корпусу плазмотрона 6. В корпус устанавливают сопло 8. В корпус 6 ввинчиваются два штуцереа 7 и 9 для подвода и отвода жидкости охлаждения. На конце корпуса имеется резьба для установки плазмотрона в плазмохимический реактор.

Реактор изображен на фиг. 2 в деталях под №№18-31. Корпус реактора 19 выполнен из толстостенной трубы, к нижней части которой приварен фланец 21 с резьбой под патрубок 22 для подачи углеводородного сырья. Внутри, концентрично корпусу плазмотрона к фланцу 21 точечной сваркой крепится цилиндр 25, со сливными окнами, внутренний объем которого образует отпарную камеру. На верхний конец патрубка 22 наворачивается кольцевая форсунка, состоящая из завихрителя 28 и корпуса 27. В завихритель вворачивается анод 31, который можно перемещать по мере его выработки шпилькой 23. На голову кольцевой форсунки крепят тарелку 30 с юбкой 29. Юбка имеет несколько продольных щелевых прорезей.

В корпус реактора ввинчивается форсунка 24 для подачи воды в отпарную камеру и температурные датчики 26 для контроля за технологическим режимом гидрокрекинга. В нижней и верхней части корпуса реактора приварены патрубки 20 для выхода жидких углеводородов и продуктов реакции, соответственно. Сверху реактор закрывают фланцем 18 с резьбой под корпус плазмотрона.

Устройство работает следующим образом.

Устройство не является самостоятельным агрегатом способным осуществлять весь цикл операций по переработке тяжелых углеводородов в светлые нефтепродукты и способно выполнять только крекинг углеводородных молекул, поэтому оно может быть использовано как отдельный модуль в составе нефтеперерабатывающей установки.

Так как при плазмохимическом гидрокрекинге только небольшая часть углеводородов превращается в пар, то отделение легких углеводородных фракций от сырья (мазута) на первом этапе необходимо осуществлять с помощью циклона, чтобы максимально исключить контакт продуктов реакции с сырьем.

Учитывая, что в реакторе должен обеспечиваться турбулентный режим течения, т.е. потери давления в циркуляционной обвязке будут значительными, подачу сырья в реактор осуществляют отдельным насосом.

Исходя из выше изложенного, подогретое до рабочей температуры сырье подается в реактор устройства плазмохимического гидрокрекинга насосом из кубовой емкости первой колонны. Продукты реакции и непрореагированое сырье поступают в циклон, причем продукты реакции через верхний патрубок направляются в верхнюю часть циклона по касательной, а непрореагированое сырье сливается в нижнюю часть циклона напрямую, без вращения. Отсепарированные продукты реакции направляются в колонну для разделения светлых фракций, а сырье из нижней части циклона возвращается в рециркуляцию, для подогрева до рабочей температуры.

Пуск в работу.

1. Подают напряжение на источник питания плазмотрона, включают охлаждение плазмотрона. По воздушно обвязке в качестве плазмообразующего газа на момент запуска плазмотрона подают инертный газ (аргон)

2. Проверяют циркуляцию сырья через обводную линию, минуя реактор, включив насос. Объем прокачиваемого сырья через реактор должен в 1,5 раза превышать объем подвергающий гидрокрекингу. Температура сырья в пределах 250 градусов Цельсия. Затем насос останавливают и перенастраивают обвязку на циркуляцию сырья через реактор:

3. Включают в работу плазмотрон. На кабель «массы» источника питания заранее монтируется электромагнитный контактор, который на момент запуска плазмотрона оставляет основную цепь питания разомкнутой, а после появления плазмы электромагнитный контактор автоматически замыкает цепь и сразу же подают в реактор сырье. После запуска плазмотрона, с помощью реле времени, автоматически открывается подача воздуха в плазмотрон и перекрывается аргон;

4. Проверяют параметры режима работы (ток источника питания плазмотрона, давление циркуляции, температуру поступающего в реактор сырья) устройства и при их отклонении от расчетных производят подстройку;

5. Включают подачу воды в отпарную камеру. После подачи воды в реакторе появляется хорошо прослушиваемый треск, свидетельствующий о переходе воды в парообразное состояние:

6. Выбирают оптимальный режим работы устройства, добиваясь максимального выхода продукции. Это достигается путем изменения подачи воды в отпарную камеру, следя за показаниями температуры в верхней и нижней частей реактора. По данным практики использования существующей конструкции устройства плазмохимического гидрокрекинга, при оптимальном объеме воды, подаваемой в отпарную колонну, температура в верхней части реактора нахо дится в пределах плюс-минус 15 градусов Цельсия от температуры сырья на входе в реактор. В нижней части реактора, температура непрореагированого сырья не должна быть ниже 160 градусов Цельсия (чтобы избежать попадания воды в сырье, направляемое в рециркуляцию). Отрицательное влияние на процесс плазмохимического гидрокрекинга оказывает избыточное давление в реакторе, поэтому, давление в реакторе не должно превышать 0,05 Мпа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПАРЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2574732C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2009 |

|

RU2411286C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2319730C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА ТЯЖЕЛЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2343181C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА, А ТАКЖЕ УСТАНОВКА С ТАКИМ УСТРОЙСТВОМ | 2018 |

|

RU2671822C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ НЕФТЯНОГО ПРОИСХОЖДЕНИЯ | 2019 |

|

RU2694228C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЕПРОДУКТОВ | 2018 |

|

RU2673486C1 |

| Способ получения низкотемпературной плазмы и горячего газа для физико-химического воздействия на вещества и установка для получения низкотемпературной плазмы и горячего газа для физико-химического воздействия на вещества (варианты) | 2020 |

|

RU2757377C1 |

Изобретение относится к гидрокрекингу углеводородных фракций. Описано устройство для плазмохимического гидрокрекинга тяжелых углеводородных фракций, содержащее плазмотрон косвенного действия с трубчатым катодом, завихрителем плазмообразующего газа и ступенчатым соплом и реактор, выполненный из толстостенной трубы с верхним и нижним фланцами, патрубками для отвода продуктов реакции и остатков сырья, патрубком для подачи сырья в реактор, а также форсункой для впрыскивания воды, характеризующееся тем, что на верхний конец патрубка для подачи сырья устанавливают кольцевую форсунку, придающую вращательное движение выходящему из нее углеводородному сырью, и тарелку, а внутренний объем реактора разделяют цилиндром, закрепленным на нижнем фланце реактора и образующим отпарную камеру. Технический результат - повышение производительности процесса гидрокрекинга за счет создания микрозон с большими перепадами температур вне зоны воздействия ионов плазмы на углеводородное сырье, увеличение срока работы сопла и анода путем предотвращения попадания капелек воды на их поверхности и увеличение срока работы катода за счет более интенсивного отвода тепла. 4 з.п. ф-лы, 2 ил.

1. Устройство для плазмохимического гидрокрекинга тяжелых углеводородных фракций, содержащее плазмотрон косвенного действия с трубчатым катодом, завихрителем плазмообразующего газа и ступенчатым соплом и реактор, выполненный из толстостенной трубы с верхним и нижним фланцами, патрубками для отвода продуктов реакции и остатков сырья, патрубком для подачи сырья в реактор, а также форсункой для впрыскивания воды, характеризующееся тем, что на верхний конец патрубка для подачи сырья устанавливают кольцевую форсунку, придающую вращательное движение выходящему из нее углеводородному сырью, и тарелку, а внутренний объем реактора разделяют цилиндром, закрепленным на нижнем фланце реактора и образующим отпарную камеру.

2. Устройство по п. 1, характеризующееся тем, что полый катод устанавливается внутри завихрителя плазмотрона.

3. Устройство по п. 1, характеризующееся тем, что внутренний торец трубчатого катода покрыт термостойким диэлектрическим герметиком.

4. Устройство по п. 1, характеризующееся тем, что кольцевая форсунка вместе с тарелкой образуют камеру, в которой осуществляют крекинг выходящего из нее сырья.

5. Устройство по п. 1, характеризующееся тем, что через форсунку для подачи воды впрыскивают воду на поверхность вращающегося слоя углеводородного сырья в отпарной камере.

| СПОСОБ ИСПАРЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2574732C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2009 |

|

RU2411286C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА ТЯЖЕЛЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2343181C1 |

| Заграждение против автомашин с применением заершенных штырей | 1929 |

|

SU17061A1 |

| ОСНОВАННЫЙ НА МОДЕЛИ КОНТРОЛЬ РАБОЧЕГО СОСТОЯНИЯ РАСШИРИТЕЛЬНОЙ МАШИНЫ | 2017 |

|

RU2724806C1 |

| US 5626726 A1, 06.05.1997. | |||

Авторы

Даты

2019-10-18—Публикация

2018-06-08—Подача