Изобретение относится к плазменному гидрокрекингу углеводородного сырья, в частности тяжелого нефтяного сырья, и предназначено для получения легких фракций: дизельного топлива, керосина, бензина, газа, и может быть использовано в нефтеперерабатывающей промышленности в области глубокой переработки нефти, а также при работе силовых теплогенерирующих установок, где рациональна замена жидкого топлива на газ.

Из уровня техники известен способ переработки высокомолекулярного углеводородного сырья, включающий гидрогенизацию исходного сырья при повышенных температуре и давлении в присутствии катализатора, получаемого в зоне реакции взаимодействием диспергированного в объеме сырья водного раствора солей молибдена или смеси солей молибдена и металлов VIII группы Периодической системы с сульфидирующим агентом, последующее отделение газообразных продуктов гидрогенизации и разделение низкокипящих и высококипящих углеводородов вакуумной разгонкой. Гидрогенизацию проводят при диспергации в сырье воды и соли молибдена при соотношении воды, молибдена и сырья (0,005-0,05): (0,0002-0,002):1 соответственно и количестве водорода 500-900 л/кг сырья (RU 2241020, 27.11.2004).

Недостатками данного способа являются сложность процесса переработки сырья, использование дорогостоящего оборудования.

Известен плазменный пиролиз деструкции отходов, в котором вводимые отходы дробятся с помощью плазменной дуги, тем самым ионизируются, затем освобожденные разряженные они поступают в реакционное пространство, которое охлаждается, и воссоединяются в газовый продукт и вещество макрочастиц. Рекомбинируемые продукты закалены. Щелочной дробимый распылитель, произведенный разбрызгивающим кольцом, нейтрализует рекомбинируемые продукты и увлажняет вещество макрочастицы. Газ продукта извлекается от воссоединяющихся продуктов, используя газоочиститель, и газ продукта тогда сожжен или используется для топлива (US 4644877, 24.02.1987).

Недостатком данного способа также является сложность процесса переработки сырья.

Наиболее близким аналогом заявленного способа плазмохимического гидрокрекинга тяжелых углеводородных фракций является способ производства жидких углеводородов, в котором тяжелые углеводородные фракции нагревают до температуры более 350°С, обеспечивая таким образом их крекинг. Продукты крекинга в виде горячего газового потока насыщаются водным паром, представляющим собой ионы гидроокиси и одноатомного водорода, чтобы произвести насыщаемый газовый поток. Насыщаемый газовый поток компримируется, а затем охлаждается до нормальной температуры и давления. Таким образом получаются жидкие легкие углеводороды и газообразные отходы. Газообразные отходы, проходя через микроволновый генератор, образуют ионизированный газовый поток, или плазму, который возвращается в вышеупомянутый горячий крекинговый газовый поток. Углерод и другие остатки, содержащиеся в газовых отходах, окисляются до ввода их в крекинговый газовый. Альтернативно первоначально газообразная плазма из микроволнового генератора смешивается с горячим крекинговым газовым потоком, формируя ионизированный газовый поток, который затем насыщается водяным паром (WO 9842803, 01.10.1998).

Недостатками этого способа, как и любого известного способа гидрокрекинга, является то, что технологический режим приходится разделять на два этапа: вначале, за счет высокой температуры нагрева тяжелой углеводородной фракции, производят ее крекинг, а затем заполнение образовавшихся в результате крекинга свободных углеродных связей водородом.

Наиболее близким аналогом заявленного устройства для плазмохимического гидрокрекинга тяжелых углеводородных фракций является реактор для сжигания, пиролиза и плавления газообразных отработанных материалов, содержащий закрытую полую оболочку, включающую вращающийся барабан, имеющий внутреннюю поверхность и имеющий треть, открывающуюся, чтобы получить газообразные отработанные материалы, поступающие в оболочку через первое отверстие; средства, устанавливающие барабан в оболочке для вращения относительно оболочки; двигатель для вращения барабана и создания в барабане центробежной силы; плазматрон, установленный таким образом, что струя плазмы входит в сырье (US 4770109, 13.09.1988).

Однако данный реактор не устраняет перечисленные выше недостатки и в таком конструктивном исполнении не может быть использован для предлагаемого способа гидрокрекинга.

Задачей изобретения является создание такого способа плазмохимического гидрокрекинга тяжелых углеводородных фракций и устройство для его реализации, которые исключали бы указанные выше недостатки.

Технический результат, достигаемый при реализации данного изобретения, заключается в упрощении технологии плазмохимического гидрокрекинга тяжелого углеводородного сырья, объединении крекинга тяжелых углеводородных фракций и насыщении свободных углеродных связей водородом (гидрирования) в один процесс, а также в обеспечении возможности работы устройства в нескольких технологических режимах, от получения одного газа до получения полного набора легких углеводородов (газа, бензина, керосина, дизельного топлива).

Указанный технический результат достигается в способе плазмохимического гидрокрекинга тяжелых углеводородных фракций, в котором предварительно подогретую до 60-350°С тяжелую углеводородную фракцию подвергают воздействию плазмы для расщепления в зоне высокой температуры углеводородных молекул на атомы, последующей «бомбардировке» ими других углеводородных цепочек, дроблению их и гидрированию в зоне реакции без доступа кислорода для образования молекул легких углеводородных фракций, при этом плазма представляет из себя ионизированный высокотемпературный газ.

Размер молекул легких углеводородных фракций регулируют температурой подаваемого в реактор сырья.

Степень дробления углеводородных молекул регулируют временем «бомбардировки» их атомами, изменением кинетической энергии этих атомов, начальной температурой тяжелой углеводородной фракции (сырья).

Для получения из тяжелых углеводородных фракций газа в реактор подают тяжелые углеводородные фракции с температурой 60-80°С.

Для получения из тяжелых углеводородных фракций жидких и газообразных легких фракций в реактор подают тяжелые углеводородные фракции с температурой до 350°С.

Данный технический результат достигается также с помощью устройства для плазмохимического гидрокрекинга тяжелых углеводородных фракций, содержащего реактор, имеющий датчик уровня, датчик температуры, патрубок выхода прореагировавшей части углеводородных фракций в парообразном состоянии и патрубок подачи сырья, при этом внутри реактора расположен вращающийся с продольными щелями барабан для образования в реакторе вращающегося слоя тяжелых углеводородных фракций, прилегающего к внутренним стенкам реактора, а в верхней части реактора установлен плазмотрон с соплом для вхождения струи плазмы в тяжелые углеводородные фракции, поданные в реактор.

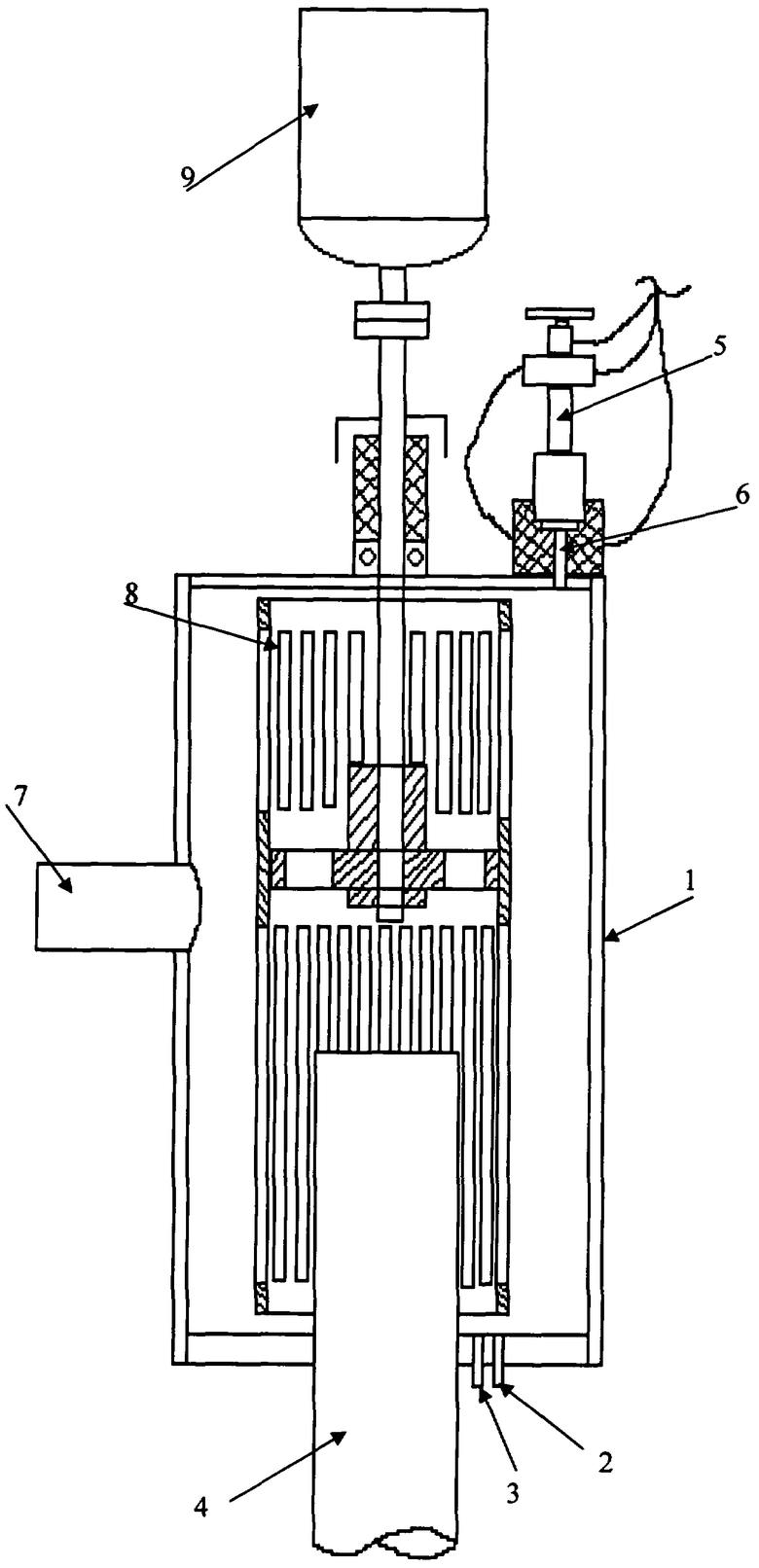

На чертеже представлено устройство для гидрокрекинга тяжелых углеводородных фракций.

Устройство для плазмохимического гидрокрекинга тяжелых углеводородных фракций содержит реактор 1, включающий датчик уровня 2, датчик температуры 3, патрубок выхода 4 прореагировавшей части углеводородных фракций в парообразном состоянии. В верхней части реактора 1 установлен плазматрон 5 с соплом 6, в средней части реактора имеется патрубок подачи тяжелых углеводородных фракций (сырья) 7. Внутри реактора устанавливается вращающийся барабан 8 с продольными щелями, приводимый во вращение электродвигателем 9.

Прореагировавшую часть углеводородных фракций в парообразном состоянии, которые выдавливаются центробежными силами через продольные щели вращающегося барабана 8, выводят через патрубок выхода 4 в ректификационную колонну.

Струя плазмы из сопла 6 плазмотрона 5 входит в тяжелые углеводородные фракции, поданные в реактор.

Перед началом работы из реактора 1 удаляется воздух путем продува его углеводородным газом, инертным газом или азотом, включают вращение барабана.

Предварительно подогретая до 60-350°С тяжелая углеводородная фракция поступает по патрубку подачи 7 тяжелых углеводородных фракций (сырья) в реактор 1. Давление подачи сырья настраивают так, чтобы подача сырья прекращалась при достижении вращающимся слоем заданного уровня (толщины) за счет противодействия центробежных сил и возобновлялась вновь при его уменьшении. Толщина вращающегося слоя тяжелых углеводородных фракций контролируется датчиком уровня 2. После выхода на заданный уровень вращающегося слоя тяжелой углеводородной фракции в реактор 1 через плазмотрон 5 и сопло 6 подают газ.

В плоскости контакта ионов плазмы с тяжелыми углеводородными фракциями (зона высокой температуры), под воздействием высокой температуры (свыше 4000 градусов Цельсия) углеводородные молекулы распадаются на атомы водорода и углерода. Атомы углерода, при наличии в плазме кислорода, окисляются с выделением тепла, расширяя таким образом зону высокой температуры. При отсутствии кислорода в плазмообразующем газе атомы углерода, теряя кинетическую энергию в зоне реакции, могут соединяться между собой с образованием молекул или с углеводородной цепочкой в месте разрыва, приводя к рекомбинации углеводородных связей внутри нее, аналогично процессу термического крекинга. Образовавшиеся атомы водорода, обладающие высокой кинетической энергией, «бомбардируют» соседние углеводородные цепочки - зона реакции.

При столкновении атомов с углеводородной молекулой в цепочке, в месте столкновения, происходит локальное повышение кинетической энергии, передаваемой от атомов. Там, где эта энергия окажется эквивалентной температуре, при которой начинается самопроизвольный разрыв углеводородных связей, углеводородная молекула разрывается. Атомы, теряя кинетическую энергию, становятся химически активными и заполняют образовавшиеся свободные связи с углеродом.

ПРИМЕЧАНИЕ. Под локальным повышением кинетической энергии понимается увеличение энергии лишь тех атомов углеводородной молекулы, которые оказались под воздействием атомов, обладающих высокой кинетической энергией.

Таким образом, формируется углеводородная молекула с более короткой цепочкой, то есть образуется легкая углеводородная фракция.

Образовавшиеся молекулы с короткой цепочкой, температура начала кипения которых окажется ниже температуры подаваемой в камеру тяжелой углеводородной фракции, будут испаряться из зоны реакции, вытесняться из вращающегося слоя сырья под воздействием центробежных сил и через щели в барабане и выходной патрубок удаляться из реактора. Таким образом, происходит выделение легких фракций из сырья, а через патрубок подачи 7, в связи с уменьшением толщины вращающегося слоя, поступит новая порция сырья.

Если температура подаваемой в камеру тяжелой углеводородной фракции не превышает 150°С, из нее будут выделяться углеводороды - газы. Если температура тяжелой углеводородной фракции составляет 350°С, из нее выделятся все легкие фракции - компоненты дизельного топлива, керосина, бензина и газ.

Степень дробления углеводородных молекул можно регулировать временем «бомбардировки» их атомами, изменением кинетической энергии атомов, начальной температурой подаваемого в реактор сырья, и таким образом можно преобразовывать тяжелые углеводородные фракции в легкие.

Устройство может работать в нескольких технологических режимах:

1 - режим переработки тяжелых углеводородных фракций в газ (фракции С4 и ниже)

2 - режим переработки тяжелых углеводородных фракций в газообразные и жидкие легкие фракции (C18 и ниже).

3 - промежуточный режим переработки, ограничивающий получение легких углеводородов с необходимой температурой кипения.

1. Технологический режим.

В реактор 1 подаются тяжелые углеводородные фракции с температурой 60-150°С. Под воздействием «бомбардировки» углеводородных цепочек атомами с высокой кинетической энергией зону реакции могут покинуть лишь углеводородные цепочки, температура кипения которых будет ниже 150°С, то есть газы.

Процесс в реакторе 1 контролируется с помощью датчиков уровня 2 и температуры 3.

Создание избыточного давления в реакторе 1 нежелательно.

2. Технологический режим.

В реактор 1 подается тяжелая углеводородная фракция, предварительно нагретая до 350°С. При включении плазматрона на выходе будем получать смесь нефтепродуктов в парообразном состоянии температура начала кипения которых будет ниже 350 градусов: компоненты дизельного топлива, керосина, бензина и газ.

3. Промежуточный режим.

При промежуточном режиме температура подаваемой в реактор тяжелой углеводородной фракции устанавливается на уровне температуры кипения самых длинных углеводородных цепочек из легких фракций, которую хотят получить. Этот режим, например, позволяет получать из высокопарафинистого сырья, без какой-либо дополнительной его обработки, жидкую легкую дизельную фракцию, по своим характеристикам соответствующую «зимнему» дизельному топливу, или переработать все сырье в бензин и газ.

Пример

В реактор 1 подается мазут, нагретый до 60-150°С для придания ему текучести. В верхней части реактора 1 установлен плазматрон 5 (плазменная струя - косвенного действия.)

При подаче в реактор 1 тяжелых углеводородных фракций и включенном плазматроне 5 происходит распад углеводородных молекул в зоне высокой температуры на атомы и «бомбардировка» ими сырья в зоне реакции, в результате чего цепочки углеводородных молекул разрываются. Образовавшиеся свободные связи углерода заполняются атомами водорода и углерода, возникают молекулы с короткой цепочкой, то есть легкие углеводородные фракции, которые, испаряясь из зоны реакции через выход 4, направляются на последующую ступень переработки.

Для получения в качестве готовой продукции, наряду с газом, жидких легких фракций проводилась работа устройства при подаче тяжелых углеводородных фракций с различной температурой, т.е. проводилась работа устройства на третьем и втором режимах.

1 вариант: температура тяжелой углеводородной фракции (сырья) в реакторе составляла 190°С.

2 вариант: температура сырья в реакторе составляла 250°С.

3 вариант: температура сырья в реакторе составляла 350°С.

В качестве тяжелой углеводородной фракции использовался мазут, полученный после первичной переработки нефти, содержание легких фракций в котором отсутствовало.

В качестве источника плазмы использовался плазменный аппарат для резки металла мощностью 60 кВт. Плазмотрон реконструировался в несколько модификаций с целью создания плазменной струи косвенного действия и его устойчивой работы на плазмообразующих газах: аргон, азот, пропан и воздух.

При этом получены следующие результаты:

Используемые в качестве плазмообразующей среды газы, обладающие восстановительными свойствами (азот, пропан), и инертный газ аргон не сказываются отрицательно на продолжительности работы катода плазмотрона.

Заметных изменений в соотношении получаемых легких фракций при разных температурах не наблюдалось. Вероятно это связано с тем, что для каждого газа приходилось использовать разные модификации плазмотронов, позволяющих обеспечить работу плазменной установки в соответствии с ее технической характеристикой. Так, при работе с азотом нормальная работа плазменной установки обеспечивалась за счет его повышенного расхода; при работе на аргоне в плазмотрон дополнительно устанавливалась межэлектродная вставка; при работе на пропане для устойчивой работы плазмотрона устанавливался соленоид, ограничивалась подача газа. Очевидно эти изменения нивелировали возможности газов воздействовать на процесс гидрокрекинга за счет их различной энергоемкости и, в целом, подвод энергии в зону контакта плазмы с тяжелыми углеводородами оставался одинаковым.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2319730C1 |

| СПОСОБ ИСПАРЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2574732C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2009 |

|

RU2411286C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2703515C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ КРЕКИНГА УГЛЕВОДОРОДОВ И ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422493C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ УГЛЕВОДОРОДОСОДЕРЖАЩЕЙ ЖИДКОЙ СРЕДЫ И ПЛАЗМЕННЫЙ РЕАКТОР, ВХОДЯЩИЙ В ЕЕ СОСТАВ | 2011 |

|

RU2465303C1 |

| Способ обработки мазута и тяжелых нефтепродуктов путем воздействия сильноточным высоковольтным разрядом высокой частоты и устройство для его осуществления | 2023 |

|

RU2829039C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА, А ТАКЖЕ УСТАНОВКА С ТАКИМ УСТРОЙСТВОМ | 2018 |

|

RU2671822C1 |

Изобретение направлено на упрощение технологии плазмохимического гидрокрекинга тяжелого углеводородного сырья, объединение крекинга тяжелых углеводородных фракций и их гидрирования в один процесс, возможности регулирования степени дробления углеводородных молекул временем «бомбардировки» их атомами водорода и углерода и температурой подаваемого в реактор сырья, обеспечение возможности работы устройства в нескольких технологических режимах. Изобретение касается способа плазмохимического гидрокрекинга тяжелых углеводородных фракций, в котором предварительно подогретую до 60-350°С тяжелую углеводородную фракцию подвергают воздействию плазмы для расщепления в зоне высокой температуры углеводородных молекул на атомы без доступа кислорода, последующей «бомбардировке» ими других углеводородных цепочек, дроблению их и гидрированию в зоне реакции, приводящему к образованию легких углеводородных фракций, при этом плазма представляет собой ионизированный высокотемпературный газ. Также изобретение относится к устройству для плазмохимического крекинга тяжелых углеводородных фракций. 2 н. и 1 з.п. ф-лы, 1 ил., 1 табл.

| WO 9842803 A1, 01.10.1998 | |||

| US 4770109 A, 13.09.1988 | |||

| US 4644877 A, 24.02.1987 | |||

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2241020C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНЫХ ШЛАМОВ И ПЛАЗМОКАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218378C1 |

Авторы

Даты

2009-01-10—Публикация

2007-10-17—Подача