Изобретение относится к литейному производству, в частности к изготовлению литейных форм и стержней из песчано-жидкостекольных смесей, отверждаемых тепловой сушкой.

Песчано-жидкостекольные смеси широко применяются в литейном производстве при изготовлении форм и стержней. Их существенными недостатками являются низкие выбиваемость и регенерируемость вследствие повышенной спекаемости жидкого стекла с формовочным песком и сложностей рециклинга отработанных смесей в связи с тем, что в приготовляемых смесях накапливается содержание оксида натрия Na2O, который снижает огнеупорность смесей.

Наиболее доступный и распространенный способ влияния на остаточную прочность жидкостекольных смесей - модифицирование жидкого стекла и введение различных добавок в состав смеси. В литейном производстве для улучшения выбиваемости жидкостекольных смесей часто используются неорганические добавки. Они обладают рядом преимуществ по сравнению с органическими: экономичностью и нетоксичностью, эффективностью воздействия, возможностью применения в широком интервале температур, что значительно расширяет область их применения.

Известна смесь на основе жидкостекольного связующего 4-5%, едкого натра 0,9-1,1%, каолина 3,5-4,5%, прокаленного при 630-770°C, огнеупорного наполнителя на основе диоксида кремния[1]. Недостатком этой смеси является низкое значение прочности на сжатие, что отрицательно сказывается на качестве литейной формы.

Также известна жидкостекольная стержневая смесь [2], содержащая боксит, жидкое стекло, едкий натр, сульфидно-спиртовую барду (лигносульфонат технический) и кварцевый песок. Лигносульфонат технический введен в жидкостекольную смесь для улучшения выбиваемости смеси после заливки в нее жидкого металла, однако смесь с добавкой лигносульфоната имеет значительный недостаток - при введении лигносульфоната несколько повышается влажность жидкостекольной смеси и уменьшается ее прочность в отвержденном состоянии. Данный недостаток не позволяет повысить содержание лигносульфоната технического в жидкостекольной смеси более чем на 1,5% и тем самым еще более улучшить выбиваемость смеси, что очень важно при изготовлении сложных стержней, формирующих труднодоступные полости в отливках.

Наиболее близкой по технической сущности и достигаемому эффекту является смесь для изготовления литейных форм и стержней[3], включающая: жидкое стекло; едкий натр (10% водный раствор); гидролизная смола (побочный продукт от сернокислотного лигниносодержащего сырья); огнеупорный наполнитель - остальное, при следующих соотношениях ингредиентов, мас. %:

Гидролизная смола - побочный продукт сернокислотного гидролиза лигнинсодержащего сырья. В связи с дефицитностью лигнинсодержащего сырья в некоторых регионах, гидролизная смола имеет ограниченную доступность. Также недостатком прототипа является низкая прочность в отвержденном состоянии.

Задачей изобретения является создание песчано-жидкостекольной смеси теплового отверждения, которая обеспечивала бы улучшенную выбиваемость при сохранении технологических характеристик смеси на требуемом уровне.

Техническое решение достигается тем, что смесь для изготовления литейных форм и стержней, включающая в качестве связующего жидкое стекло, огнеупорный наполнитель, согласно изобретению дополнительно содержит технологическую добавку - жидкий отход химической очистки оцинкованной стальной обрези от цинкового покрытия в виде водного раствора хлорида цинка, при следующих соотношениях компонентов, % мас:

Сущность изобретения состоит в следующем.

В ходе изготовления литейной формы или стержня песчано-жидкостекольная смесь, содержащая указанную технологическую добавку, подвергается нагреву до 200-250°C.

Обычно песчано-жидкостекольная смесь содержит 4-6% мас, жидкого стекла [4].

Технологическая добавка - жидкий отход химической очистки оцинкованной стальной обрези от цинкового покрытия представляет собой 11,5%-ный водный раствор хлорида цинка. Оцинкованная стальная обрезь в большом количестве образуется на предприятиях автомобилестроения.

Вначале при нагреве до 100°C происходит дегидратация водного раствора хлорида цинка. Одновременно раствор гидролизуется, выделяя гидрооксид цинка Zn(OH)2 [5]. На следующей стадии нагрева при температуре 125°C происходит разложение гидроксида цинка с улетучиванием химически связанной воды в виде пара Zn(OH)2=ZnO+Н2О (пар).

При дальнейшем росте температуры, как в ходе изготовления литейной формы или стержня, так и контакте с заливаемым в форму металлическим расплавом, получившаяся окись цинка ZnO вступает в химическую реакцию с силикатами натрия, содержащимися в жидком стекле, образуя тугоплавкие комплексные соединения, способствуя формированию прочности материала формы или стержня и параллельно снижая количество жидкого стекла в смеси. Последнее обстоятельство играет решающую роль для улучшения выбиваемости жидкостекольной смеси.

Это связано с тем, что жидкое стекло обладает высокой адгезией к традиционному материалу огнеупорного наполнителя смеси - кварцу, и, как следствие, разрушение затвердевшей жидкостекольной смеси идет по когезионному механизму. При этом прочность изделия из такой смеси напрямую зависит от количества введенного в нее связующего: чем меньше жидкого стекла содержится в смеси, тем легче выбивка форм и стержней [6].

Пример реализации изобретения.

Для приготовления смеси использовали в качестве связующего - натриевое жидкое стекло ГОСТ 13078-81 с модулем 2,6 плотностью 1,47 г/см3, в качестве огнеупорного наполнителя - сухой кварцевый песок марки 2К02 - ГОСТ 2138-84.

Смесь приготавливают следующим образом.

В смешивающие бегуны загружают кварцевый песок и технологическую добавку, смесь перемешивают в течение 3-5 минут. Затем добавляют жидкое стекло и перемешивание проводят еще 4-5 минут до получения однородной массы, после чего смесь готова к формовке.

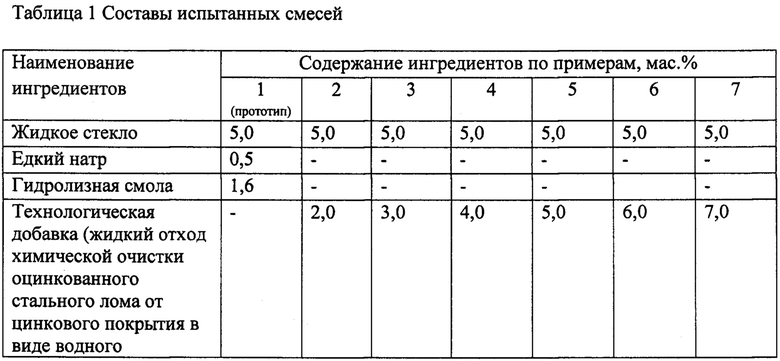

Содержание технологической добавки варьировалось в пределах от 2,0 до 7,0 с шагом 1,0% масс. Из смеси каждого варианта изготавливались образцы для контроля прочности на сжатие в сыром состоянии, прочности после сушки и продувки углекислым газом и газопроницаемости.

Прочность образцов в сыром состоянии и после сушки определяли на аппарате для исследования прочности формовочных и стержневых масс CentrozapLRU. Газопроницаемость образцов определяли с помощью аппарата для исследования проницаемости формовочных масс CentrozapLPiR. Выбиваемость смеси определяли с помощью лабораторного копра модели CentrozapLU-1.

Из смеси каждого варианта изготавливались стержни-пробы в виде цилиндров размерами диаметр - 50 мм, высота 50 мм.

Стержни-пробы устанавливались в опытную форму, которая заливалась серым чугуном при температуре 1300-1320°С. После заливки формы выдерживались до полного охлаждения отливок, затем стержни-пробы выбивались из отливок на лабораторном копре. Выбиваемость определялась по числу ударов копра.

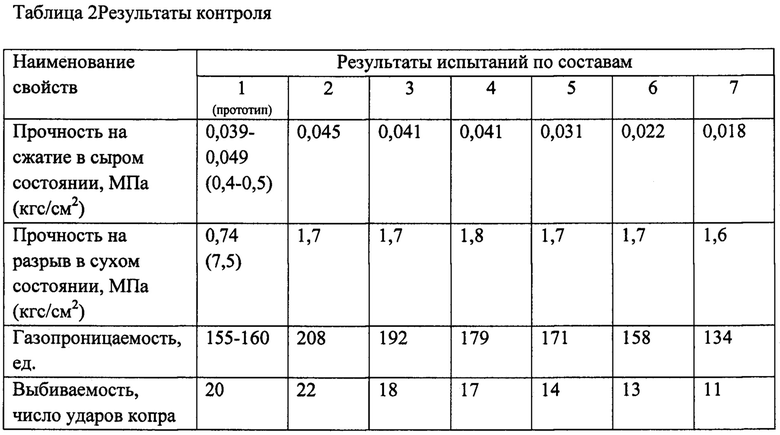

Составы испытанных смесей даны в таблице 1, результаты представлены в таблице 2.

Из таблицы 2 видно, что при содержании в смеси технологической добавки в количестве, меньшим 3,0% масс, сильно снижается выбиваемость смеси. В свою очередь, содержание технологической добавки выше уровня в 6,0% масс, ведет к существенному снижению прочности в сыром состоянии и недостаточной газопроницаемости смеси.

Очевидно, что смесь с содержанием технологической добавки в пределах 3,0-6,0% масс. в сравнении с прототипом обеспечивает улучшенную выбиваемость при сопоставимых прочностных характеристиках.

Промышленная применимость изобретения.

Жидкостекольная смесь может быть применена в литейном производстве для изготовления литейных форм и стержней при получении литых изделий из чугуна, стали и цветных металлов.

Цитируемые источники:

1. Авторское свидетельство СССР 1369848, МКИВ 22 С 1/18. Смесь для изготовления литейных форм и стержней. И.А. Микей, С.А. Флейтман, О.И. Смолькова, Р.И. Мирюк.

2. Авторское свидетельство СССР 607637, МКИ В22С 1/100. Жидкостекольная стержневая смесь. Н.В. Ветошкин, А.И. Овсянников, С.И. Борц, Л.М. Камай, А.А. Егоров.

3. RU 2167021. Смесь для изготовления литейных форм и стержней. Горелов Р.Н., Дурнев В.А., Кистенева Н.В., Пальченков Ю.Д., Спасский В.В.

4. Жуковский, С.С. Формовочные материалы и технология литейной формы [Текст]: справочник / С.С. Жуковский, Г.А. Аниеович, Н.И. Давидов и др.; под общ. ред. С.С. Жуковского. - М.: Машиностроение, 1993.

5. Гринвуд Н., Эрншо А. Химия элементов. - Т. 2. - М.: БИНОМ. Лаборатория знаний. 2008. 666 с.

6. Лясс A.M. Быстротвердеющие формовочные смеси. - М.: Машиностроение, 1965. - 332 c.

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 2019 |

|

RU2705823C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1997 |

|

RU2167021C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2004 |

|

RU2292980C2 |

| Смесь для изготовления литейных форм и стержней | 1982 |

|

SU1069922A1 |

| Смесь для изготовления легковыбиваемых литейных форм и стержней | 2024 |

|

RU2841429C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2820616C1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1353562A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1685585A1 |

Изобретение относится к литейному производству, в частности к изготовлению литейных форм и стержней из песчано-жидкостекольных смесей, отверждаемых тепловой сушкой. Смесь содержит, мас.%: жидкостекольное связующее 4,0-5,0; жидкий отход химической очистки оцинкованной стальной обрези от цинкового покрытия в виде водного раствора хлорида цинка 3,0-6,0; огнеупорный наполнитель остальное. Технический результат: улучшение выбиваемости смеси при сохранении технологических характеристик смеси на требуемом уровне. 2 табл., 1 пр.

Смесь для изготовления литейных форм и стержней, включающая огнеупорный наполнитель и жидкое стекло, отличающаяся тем, что она содержит технологическую добавку жидкого отхода химической очистки оцинкованной стальной обрези от цинкового покрытия в виде водного раствора хлорида цинка, при следующем соотношении компонентов, мас.%:

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1997 |

|

RU2167021C2 |

| Жидкостекольная стержневая смесь | 1976 |

|

SU607637A1 |

| Смесь для изготовления литейных форм и стержней | 1986 |

|

SU1369848A1 |

| Смесь для изготовления литейных форм | 1989 |

|

SU1685586A1 |

Авторы

Даты

2019-10-22—Публикация

2019-03-05—Подача