Область техники

[0001] Настоящее изобретение относится к способу производства

редкоземельного магнита, в частности, к редкоземельному магниту, содержащему Sm, Fe и N, а также к устройству для его производства.

Уровень техники

[0002] В качестве высокоэффективного редкоземельного магнита на практике используется редкоземельный магнит на основе Sm-Co и редкоземельный магнит на основе Nd-Fe-B, но в последние годы изучается редкоземельный магнит, отличающийся от указанных магнитов.

[0003] Например, изучен редкоземельный магнит, содержащий Sm, Fe и N (здесь и далее иногда называемый "редкоземельным магнитом на основе Sm-Fe-N"). Считается, что N в редкоземельном магните на основе Sm-Fe-N образует твердый раствор внедрения в кристалле Sm-Fe. Редкоземельный магнит на основе Sm-Fe-N известен как редкоземельный магнит с высокой температурой Кюри и отличными магнитными свойствами при высоких температурах (от 150 до 300°С).

[0004] Также изучаются усовершенствования редкоземельного магнита на основе Sm-Fe-N. Например, в Патентном документе 1 раскрыта попытка улучшить коэрцитивную силу путем смешения магнитного порошка, содержащего Sm, Fe и N, с металлическим порошком Zn, формования смеси и термической обработки формуемого тела.

Цитированные документы

Патентная литература

[0005] Патентная литература 1: японская не прошедшая экспертизу патентная публикация №2015-201628

Сущность изобретения

Техническая проблема

[0006] В редкоземельном магните, раскрытом в патентном документе 1 (здесь и далее иногда называемом "редкоземельным магнитом патентного документа 1''), использован магнитный порошок, произведенный способом холодного распыления. В редкоземельном магните патентного документа 1 магнитные свойства, в частности коэрцитивная сила, могут быть недостаточными. Считается, что это может быть следствием способа производства. Исходя из этого, авторы настоящего изобретения выявили проблему, заключающуюся в том, что применительно к редкоземельному магниту на основе Sm-Fe-N необходим способ производства, способный обеспечивать улучшенные магнитные свойства, в частности коэрцитивную силу.

[0007] Настоящее изобретение разработано для решения вышеописанной проблемы и имеет целью предложение способа производства, способного обеспечить улучшенные магнитные свойства, в частности коэрцитивную силу, редкоземельного магнита на основе Sm-Fe-N и устройства для его производства. Решение проблемы

[0008] Авторы настоящего изобретения продолжили интенсивные

исследования для достижения вышеуказанной цели и разработали способ производства редкоземельного магнита согласно настоящему изобретению и устройство для его производства. Варианты осуществления изобретения описаны ниже.

<1> Способ производства редкоземельного магнита, включающий в себя:

смешивание порошка магнитного сырья, содержащего Sm, Fe и N, с порошком модификатора, содержащим металлический Zn, чтобы получить смешанный порошок,

заполнение смешанным порошком пресс-формы, чтобы получить заполненный продукт,

расплавление, по меньшей мере, части порошка модификатора в заполненном продукте с приложением к заполненному продукту давления 20 МПа или менее или без приложения давления, чтобы получить промежуточный формованный продукт, и

подвергание промежуточного формованного продукта жидкофазному спеканию при давлении 20 МПа или более, чтобы получить спеченное тело.

<2> Способ по пункту <1>, в котором порошок магнитного сырья содержит магнитную фазу, представленную формулой (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, где R представляет собой один или более членов, выбранных из Y, Zr и редкоземельных элементов, отличающихся от Sm, i составляет от 0 до 0,50, j составляет от 0 до 0,52, и h составляет от 1,5 до 4,5.

<3> Способ по пункту <1> или <2>, в котором содержание кислорода в порошке магнитного сырья составляет 1,05 масс. % или менее.

<4> Способ по любому из пунктов с <1> по <3>, в котором средний диаметр частиц порошка модификатора составляет 20 μм или менее.

<5> Способ по любому из пунктов с <1> по <4>, в котором пресс-форму заполняют смешанным порошком и уплотняют смешанный порошок в магнитном поле, чтобы получить заполненный продукт, имеющий ориентированное магнитное поле.

<6> Устройство для производства редкоземельного магнита, которое используют в способе по любому из пунктов с <1> по <5>, причем устройство для производства редкоземельного магнита включает в себя:

пресс-форму, которую заполняют смешанным порошком, нагреватель для нагрева пресс-формы и

устройство приложения давления для приложения давления к заполненному продукту и промежуточному формованному продукту, в котором

пресс-форма включает в себя главную форму, имеющую сквозное отверстие, и пуансоны, вставленные с обоих концов сквозного отверстия с возможностью скольжения в аксиальном направлении сквозного отверстия,

нагреватель размещен на внешней периферии главной формы, и устройство приложения давления соединено, по меньшей мере, с любым одним из пуансонов.

<7> Устройство по пункту <6>, в котором главная форма и пуансон, по меньшей мере, частично изготовлены из карбида вольфрама.

<8> Устройство по пункту <6> или <7>, в котором температурный датчик размещен в главной форме.

<9> Устройство по любому из пунктов с <6> по <8>, в котором нагреватель включает в себя катушку индукционного нагрева.

<10> Устройство по любому из пунктов с <6> по <9>, в котором устройство приложения давления включает в себя, по меньшей мере, любой один из гидравлического цилиндра и электрического цилиндра.

<11> Устройство по любому из пунктов с <6> по <10>, дополнительно включающее в себя электромагнитную катушку снаружи пресс-формы. Преимущественные эффекты изобретения

[0009] Согласно настоящему изобретению давление спекания прилагают в состоянии, когда, по меньшей мере, часть порошка модификатора в смешанном порошке является расплавленной, и расплавленный продукт функционирует в качестве смазки и/или буфера, так что нагрузка, приложенная к частице порошка магнитного сырья в смешанном порошке, может быть снижена во время жидкофазного спекания. В результате может быть предложен способ производства, способный обеспечивать улучшенные магнитные свойства редкоземельного магнита на основе Sm-Fe-N, в частности коэрцитивную силу, путем предотвращения ухудшения магнитных свойств порошка магнитного сырья из-за приложения нагрузки, и устройство для его производства.

Краткое описание чертежей

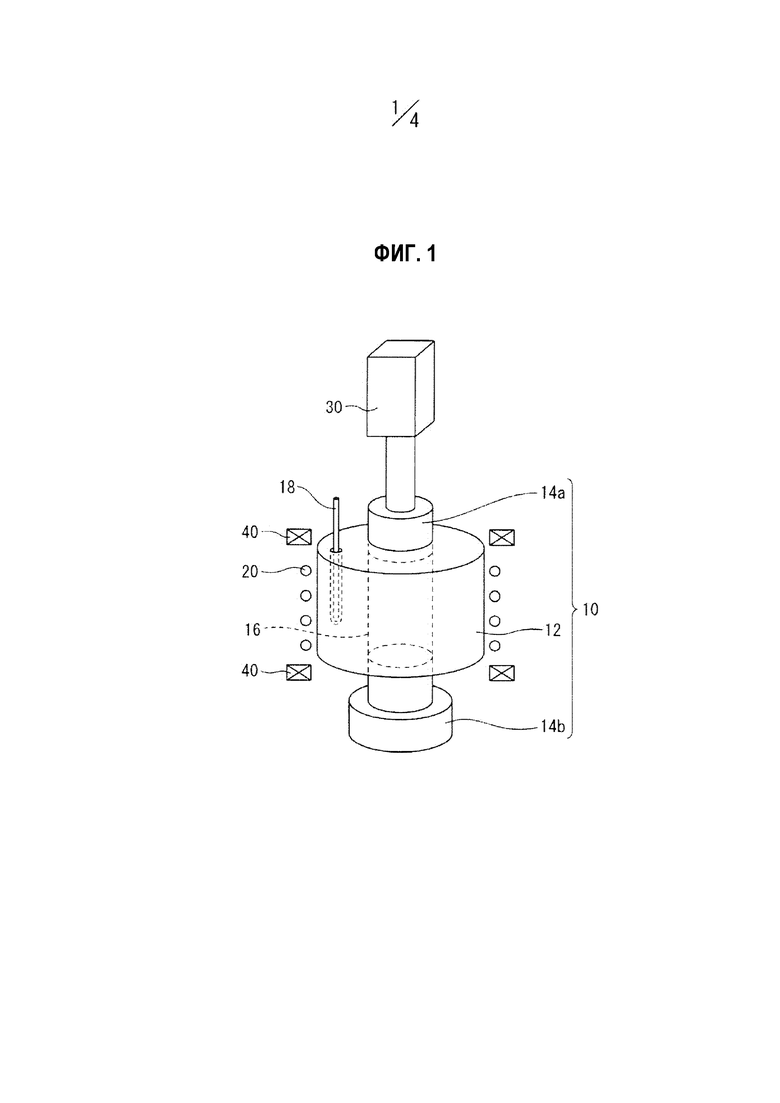

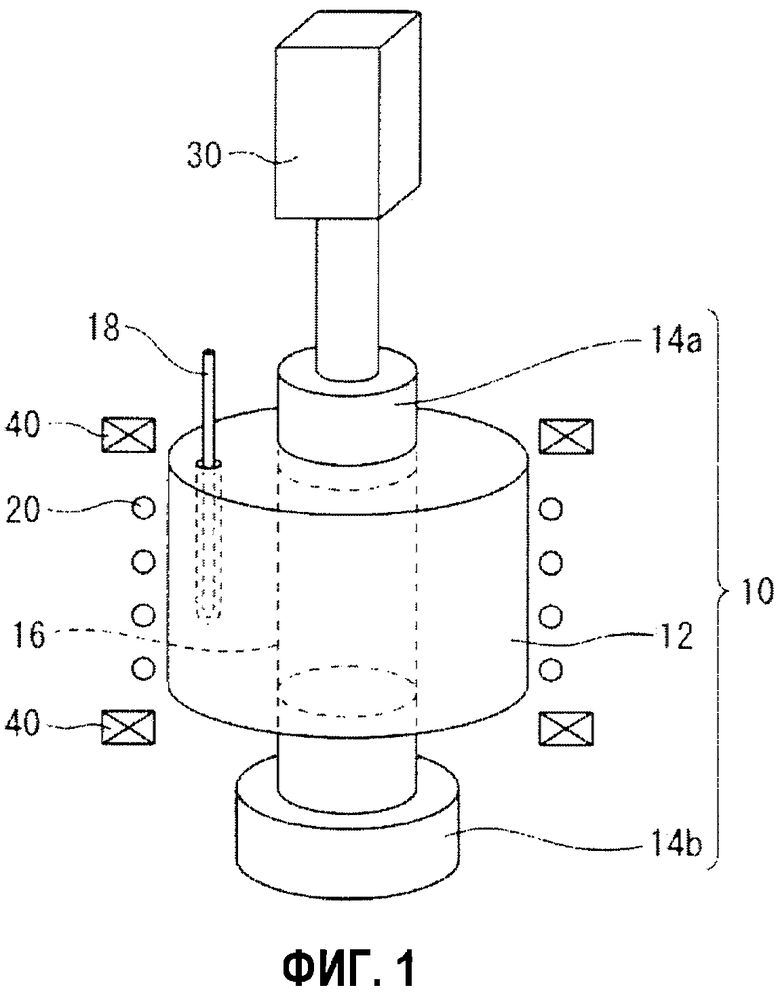

[0010] Фиг. 1 представляет собой схематичную диаграмму, иллюстрирующую один вариант осуществления устройства для производства по настоящему изобретению.

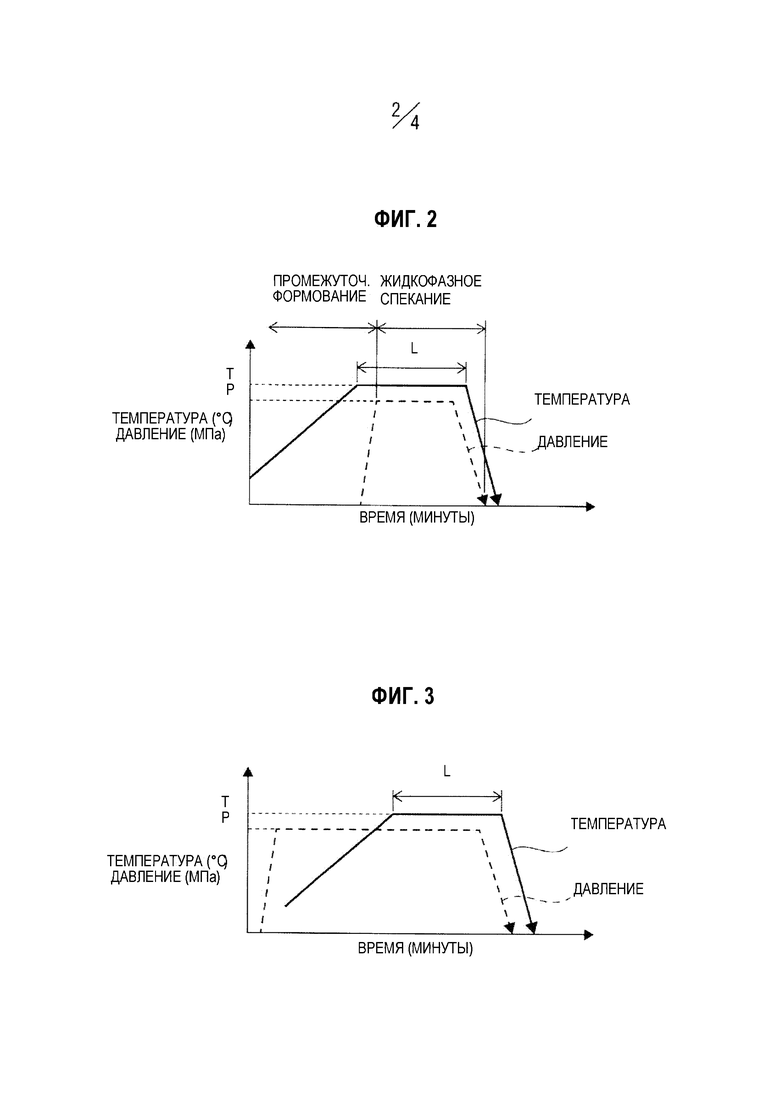

Фиг. 2 представляет собой пояснительную диаграмму, иллюстрирующую профили нагрева и приложения давления при получении образцов примеров 1 и 2.

Фиг. 3 представляет собой пояснительную диаграмму, иллюстрирующую профили нагрева и приложения давления при получении образцов сравнительных примеров 1 и 2.

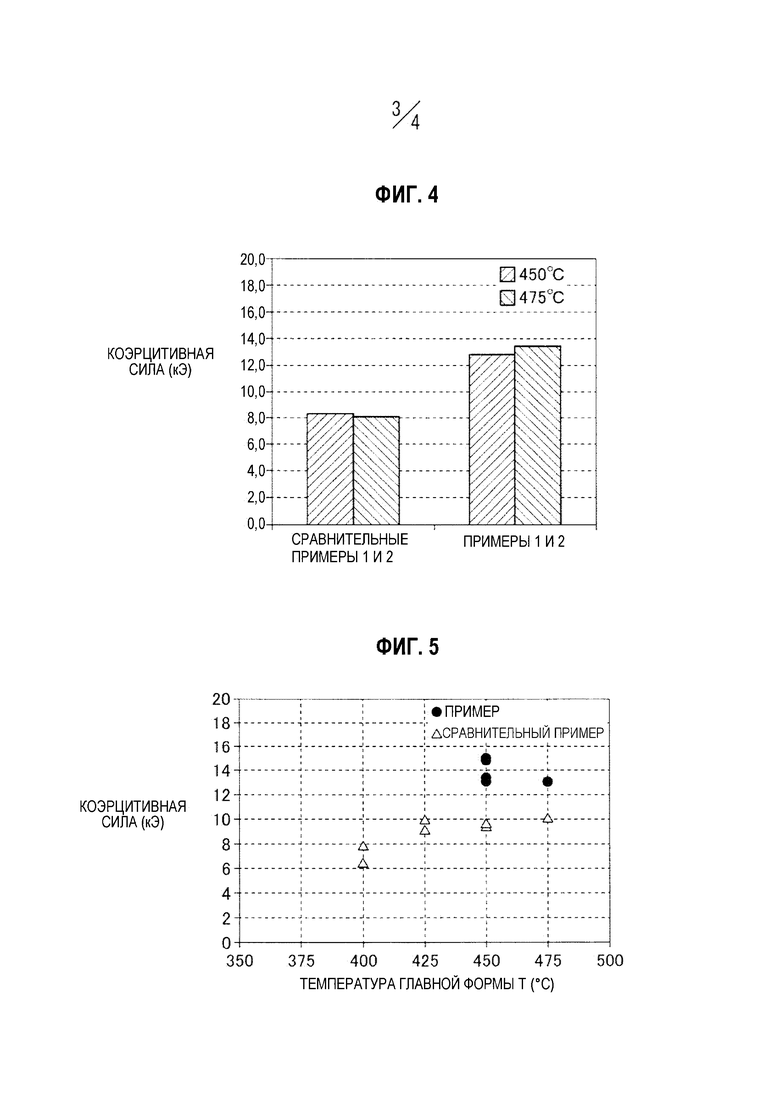

Фиг. 4 представляет собой график, иллюстрирующий результаты измерений коэрцитивной силы образцов 1 и 2 и сравнительных примеров 1 и 2.

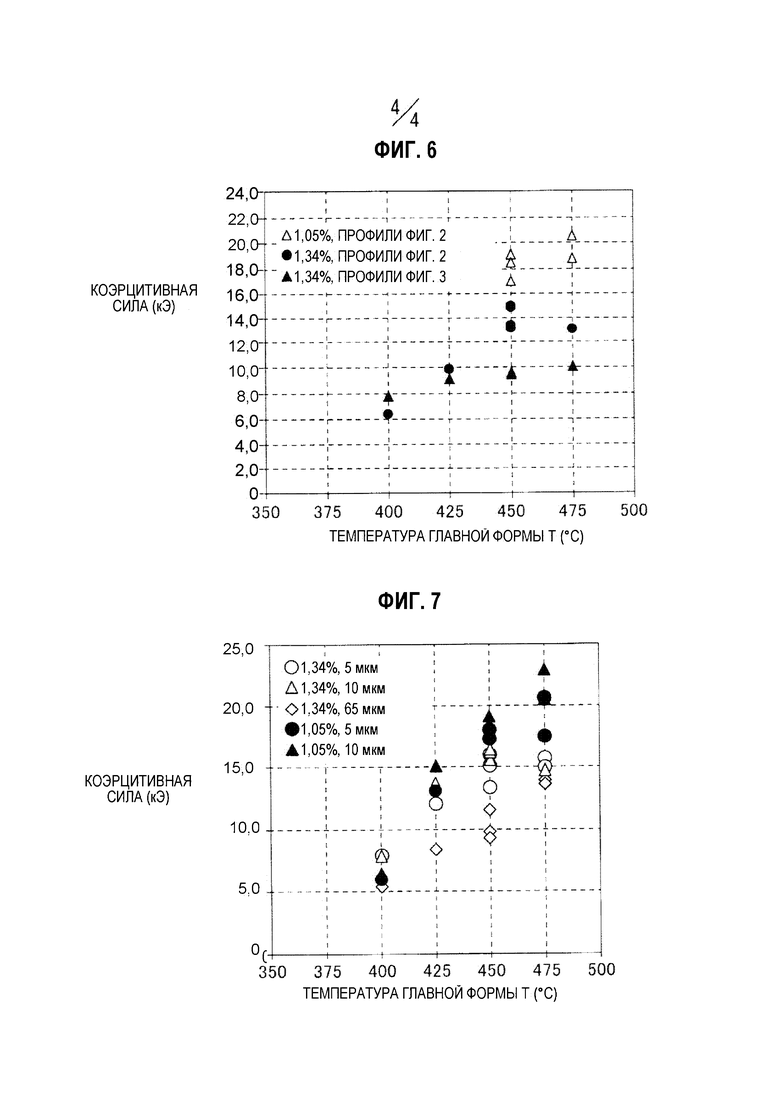

Фиг. 5 представляет собой график, иллюстрирующий соотношение между температурой Т главной формы и коэрцитивной силой для образцов из примеров с 3 по 7 и сравнительных примеров с 3 по 9.

Фиг. 6 представляет собой график, иллюстрирующий соотношение между температурой Т главной формы и коэрцитивной силой для образцов из примеров с 3 по 12 и сравнительных примеров с 3 по 4.

Фиг. 7 представляет собой график, иллюстрирующий соотношение между температурой Т главной формы и коэрцитивной силой для образцов из примеров с 13 по 35 и сравнительных примеров с 10 по 19.

Описание вариантов осуществления изобретения

[0011] Ниже описаны варианты осуществления способа производства

редкоземельного магнита согласно настоящему изобретению и устройства для его производства. Однако описанные ниже варианты осуществления не должны истолковываться как ограничивающие способ производства редкоземельного магнита настоящего изобретения и устройство для его производства.

[0012] В способе производства редкоземельного магнита настоящего изобретения и устройстве для его производства используют порошок магнитного сырья, содержащий Sm, Fe и N, и порошок модификатора, содержащий металлический Zn. Что касается порошка магнитного сырья, содержащего Sm, Fe и N, то известно, что его магнитные свойства ухудшаются, когда к частице порошка прилагают нагрузку. Чем больше приложенная нагрузка, тем более вероятным становится ухудшение магнитных свойств. В частности, когда температура порошка магнитного сырья составляет 100°С или более, если нагрузка приложена к частице порошка, ухудшение магнитных свойств является явно выраженным.

[0013] Редкоземельный магнит на основе Sm-Fe-N производят формованием смешанного порошка и, следовательно, чтобы улучшить магнитные свойства, предпочтительным является улучшение плотности магнита, полученного формованием. Для улучшения плотности магнита эффективным является увеличение давления формования. Однако, как описано выше, когда к частице порошка магнитного сырья прилагают большую нагрузку, вероятно, что магнитные свойства ухудшатся. Соответственно, даже когда плотность магнита улучшена за счет увеличения давления прессования, во многих случаях желаемые магнитные свойства, в частности желаемую коэрцитивную силу, не получают.

[0014] Авторы настоящего изобретения обнаружили следующие факты, имеющие отношение к формованию смешанного порошка.

[0015] Способ формования смешанного порошка включает в себя жидкофазное спекание. В настоящем описании жидкофазное спекание означает, что смешанный порошок спекают в состоянии, когда порошок магнитного сырья в смешанном порошке не расплавлен, а, по меньшей мере, часть порошка модификатора расплавлена.

[0016] Во время жидкофазного спекания смешанного порошка к смешанному порошку прилагают давление, достаточно высокое для жидкофазного спекания (здесь и далее иногда называемое "давлением спекания"). В общепринятом способе производства смешанный порошок начинают нагревать в то же самое время, что и приложение давления спекания к смешанному порошку. Соответственно, на протяжении периода времени от начала приложения давления спекания к смешанному порошку до достижения температуры, достаточно высокой, чтобы расплавить, по меньшей мере, часть порошка модификатора в смешанном порошке, жидкая фаза не присутствует в смешанном порошке. Поэтому, как предполагается, на частицу порошка магнитного сырья в смешанном порошке воздействует большая нагрузка, что приводит к ухудшению магнитных свойств.

[0017] В целях преодоления данного недостатка авторы настоящего изобретения обнаружили, что смешанный порошок необходимо нагревать во время приложения к смешанному порошку такого давления, которое не ухудшает магнитные свойства порошка магнитного сырья в смешанном порошке, или, не прилагая давление, пока, по меньшей мере, часть порошка модификатора в смешанном порошке не расплавится. Затем было обнаружено, что в состоянии, когда, по меньшей мере, часть порошка модификатора в смешанном порошке является расплавленной, даже если давление спекания прикладывается к смешанному порошку, то расплав функционирует в качестве смазки и/или буфера, и, тем самым, нагрузка, прикладываемая к частице порошка магнитного сырья в смешанном порошке, может быть снижена.

[0018] Ниже описаны конфигурационные требования для способа производства редкоземельного магнита настоящего изобретения и устройства для его производства, которые были разработаны на основе вышеописанного открытия и т.п.

[0019]

«Способ производства»

Сначала описан способ производства редкоземельного магнита по настоящему изобретению (здесь далее иногда называемый "способом производства по настоящему изобретению").

[0020]

<Стадия смешения>

В способе производства по настоящему изобретению порошок магнитного сырья и порошок модификатора смешивают, чтобы получить смешанный порошок.

[0021] Порошок магнитного сырья содержит Sm, Fe и N. Порошок магнитного сырья может содержать магнитную фазу, представленную, например, формулой композиции (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh. Редкоземельный магнит (здесь и далее иногда называемый "продуктом"), полученный способом производства по настоящему изобретению обнаруживает магнитные свойства, порожденные магнитной фазой в порошке магнитного сырья. В этой связи i, j и h представляют собой молярное соотношение.

[0022] Магнитная фаза в порошке магнитного сырья может содержать R в диапазоне, не ухудшающем эффекты способа производства по настоящему изобретению и магнитные свойства получаемого им продукта. Такой диапазон представлен коэффициентом i в вышеприведенной формуле композиции. Коэффициент i может составлять, например, 0 или более, 0,10 или более, или 0,20 или более и может составлять 0,50 или менее, 0,40 или менее или 0,30 или менее. R представляет собой один или более элементов, выбираемых из Y, Zr и редкоземельных элементов, отличающихся от Sm. В настоящем описании редкоземельные элементы представляют собой Sc, La, Се, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu.

[0023] Магнитная фаза в порошке магнитного сырья может содержать Со в диапазоне, не ухудшающем эффекты способа производства по настоящему изобретению и магнитные свойства получаемого им продукта. Такой диапазон представлен коэффициентом j в вышеприведенной формуле композиции. Коэффициент j может составлять 0 или более, 0,10 или более, или 0,20 или более и может составлять 0,52 или менее, 0,40 или менее или 0,30 или менее.

[0024] Магнитная фаза способствует развитию и усилению магнитных свойств благодаря присутствию внедренного N в кристаллическом зерне, представленном формулой (Sm(1-i)Ri)2(Fe(1-j)Coj)17. Соответственно, h составляет предпочтительно 1,5 или более, предпочтительнее 2,0 или более, еще предпочтительнее 2,5 или более. С другой стороны, h составляет предпочтительно 4,5 или менее, предпочтительнее 4,0 или менее, еще предпочтительнее 3,5 или менее.

[0025] Что касается (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, R обычно замещает Sm в формуле Sm2(Fe(1-j)Coj)17Nh, но конфигурация этим не ограничивается. Например, часть внедренного R может быть расположена в формуле Sm2(Fe(1-j)Coj)17Nh.

[0026] Кроме того, что касается (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, Со обычно замещает Fe в формуле Sm((1-i)Ri)2Fe17Nh, но конфигурация этим не ограничивается.

Например, часть внедренного Со может быть расположена в формуле (Sm(1-i)Ri)2Fe17Nh.

[0027] Кроме того, что касается (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, h может составлять от 1,5 до 4,5, но обычно фаза представляет собой Sm(1-i)Ri)2(Fe(1-j)Coj)17N3. Содержание (Sm(1-i)Ri)2(Fe(1-j)Coj)17N3 относительно всего (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh предпочтительно составляет 70 масс. % или более, предпочтительнее 80 масс. % или более, еще предпочтительнее 90 масс. %. С другой стороны, нет необходимости, чтобы весь (Sm(1-i)Ri)2(Fe(1-j)COj)17Nh представлял собой (Sm(1-i)Ri)2(Fe(1-j)Coj)17N3. Содержание (Sm(1-i)Ri)2(Fe(1-j)Coj)17N3 относительно всего (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh может составлять 98 масс. % или менее, 95 масс. % или менее, или 92 масс. % или менее.

[0028] В дополнение к магнитной фазе, представленной формулой (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh порошок магнитного сырья может содержать кислород и М1 в диапазоне, не ухудшающем эффекты способа производства по настоящему изобретению и магнитные свойства получаемого им продукта. С точки зрения обеспечения магнитных свойств продукта, содержание магнитной фазы, представленной формулой (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, относительно всего порошка магнитного сырья может составлять 80 масс. % или более, 85 масс. % или более, или 90 масс. % или более. С другой стороны, даже когда содержание магнитной фазы, представленной формулой (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, относительно всего порошка магнитного сырья увеличено не чрезмерно, это не создает практической проблемы. Соответственно, содержание может составлять 97 масс. % или менее, 95 масс. % или менее, или 93 масс. % или менее. Дополнение к магнитной фазе, представленной формулой (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, приходится на содержание кислорода и М1.

[0029] М1 представляет собой элемент для улучшения определенного свойства, по существу без ухудшения магнитных свойств продукта, и неизбежный примесный элемент. Элемент для улучшения определенного свойства включает в себя один или более элементов, выбираемых из Ga, Ti, Cr, Zn, Mn, V, Mo, W, Si, Re, Cu, Al, Ca, B, Ni, и С. Неизбежный примесный элемент указывает на примесь, которая неизбежно содержится во время производства и т.п. в порошке магнитного сырья или которая вызывает значительное повышение стоимости производства для предотвращения ее включения.

[0030] В способе производства по настоящему изобретению порошок модификатора смешивают с порошком магнитного сырья. Кислород в порошке магнитного сырья абсорбируется порошком модификатора, и, тем самым, магнитные свойства продукта, в частности коэрцитивная сила, могут быть улучшены. Содержание кислорода в магнитном сырье можно определить, если принять во внимание количество, в котором кислород в магнитном сырье абсорбирован порошком модификатора. Содержание кислорода в порошке магнитного сырья предпочтительно должно быть меньше относительно всего порошка магнитного сырья, и, например, предпочтительно составляет 2,00 масс. % или менее, предпочтительнее 1,34 масс. % или менее, еще предпочтительнее 1,05 масс. % или менее. С другой стороны, если содержание кислорода в порошке магнитного сырья снижено чрезмерно, это ведет к увеличению производственных затрат. Соответственно, содержание кислорода в порошке магнитного сырья может составлять 0,1 масс. % или более, 0,2 масс. % или более, или 0,3 масс. % или более относительно всего порошка магнитного сырья.

[0031] На средний диаметр частиц порошка магнитного сырья не налагаются особые ограничения. Средний диаметр частиц порошка магнитного сырья может составлять, например, 1 μм или более, 5 μм или более, или 10 μм или более, и может составлять 1000 μм или менее, 500 μм или менее, 100 μм или менее, 50 μм или менее или 30 μм или менее. В настоящем описании, если не указано иное, средний диаметр частиц представляет собой среднее диаметров эквивалентных окружностей спроецированных площадей.

[0032] Порошок модификатора содержит металлический Zn. Порошок модификатора может содержать элемент, отличный от металлического цинка Zn, в диапазоне, не ухудшающем эффекты способа производства по настоящему изобретению и магнитные свойства получаемого им продукта. Такие элементы обычно представляют собой элемент, являющийся переходным металлом, и кислород (О).

[0033] Так как содержание кислорода в порошке модификатора меньше, то более вероятно, что кислород в порошке магнитного сырья будет адсорбирован. Соответственно, содержание кислорода в порошке модификатора может составлять 1,0 масс. % или менее, 0,5 масс. % или менее, 0,3 масс. % или менее, или 0,1 масс. % или менее относительно всего порошка модификатора. С другой стороны, если содержание кислорода в порошке модификатора снижено чрезмерно относительно порошка модификатора, это ведет к увеличению производственных затрат. С этой точки зрения содержание кислорода в порошке модификатора может составлять 0,01 масс. % или более, 0,03 масс. % или более, или 0,05 масс. % или более относительно всего порошка модификатора. В этой связи кислород в модификаторе может представлять собой оксид или может быть адсорбирован на другом элементе.

[0034] В порошке модификатора содержание элемента, отличного от Zn, и кислорода может составлять 25,0 масс. % или менее, 20,0 масс. % или менее, 10,0 масс. % или менее, 5,0 масс. % или менее, 3,0 масс. % или менее, или 1,0 масс. % или менее. С другой стороны, если содержание элемента, отличного от Zn, и кислорода в порошке модификатора снижено чрезмерно относительно порошка модификатора, это ведет к увеличению производственных затрат. С этой точки зрения содержание элемента, отличного от Zn, и кислорода в порошке модификатора может составлять 0,1 масс. % или более, 0,5 масс. % или более, или 0,8 масс. % или более относительно всего порошка модификатора.

[0035] Содержание металлического Zn в порошке модификатора составляет предпочтительно 70,0 масс. % или более. В пределах данного диапазона легко достигаются эффекты способа производства по настоящему изобретению и менее вероятно, что магнитные свойства продукта ухудшаются. С этой точки зрения содержание металлического Zn в порошке модификатора предпочтительно должно быть больше, и может составлять 80,0 масс. % или более, 90,0 масс. % или более, 95,0 масс. % или более, или 98,0 масс. % или более. С другой стороны, даже когда весь порошок модификатора не представляет собой один лишь металлический Zn, можно получить эффекты настоящего изобретения. С этой точки зрения содержание металлического Zn в порошке модификатора может составлять 99,5 масс. % или менее, 99,0 масс. % или менее, или 98,5 масс. % или менее. В этой связи в настоящем описании металлический Zn означает Zn, а не сплав с металлическим элементом, отличающимся от Zn.

[0036] Диаметр частиц порошка модификатора может быть надлежащим образом задан с тем, чтобы облегчить проникновение частицы порошка модификатора между частицами порошка магнитного сырья в состоянии смешанного порошка. Задав его таким путем, можно улучшить магнитные свойства продукта, в частности коэрцитивную силу. Средний диаметр частиц порошка модификатора составляет предпочтительно 20 μм или менее, предпочтительнее 10 μм или менее, еще предпочтительнее 5 μм или менее. С другой стороны, если диаметр частиц порошка модификатора чрезмерно мал, то частицы порошка модификатора агрегируют, что весьма затрудняет проникновение частицы порошка модификатора между частицами порошка магнитного сырья. С точки зрения недопущения агрегации средний диаметр частиц порошка модификатора составляет предпочтительно 1 μм или более, предпочтительнее 2 μм или более, еще предпочтительнее 3 μм или более.

[0037] Что касается используемого для приготовления смеси количества порошка модификатора, то содержание Zn-компонента предпочтительно составляет от 1 до 20 масс. % относительно всего смешанного порошка. Когда содержание Zn-компонента составляет 1 масс. % или более, эффект порошка модификатора по абсорбции кислорода в порошке магнитного сырья может стать в существенной степени очевидным. Не ограничиваясь теорией, можно допустить, что металлический Zn превращается в оксид Zn и, тем самым, абсорбирует кислород в порошке магнитного сырья. Кроме того, во время жидкофазного спекания может стать в существенной степени очевидной функция смазки и/или буфера. С точки зрения абсорбции кислорода, а также функции смазки и/или буфера, содержание Zn-компонента предпочтительнее составляет 10 масс. % или более, еще предпочтительнее 15 масс. % или более. С другой стороны, если содержание Zn-компонента чрезмерно велико, то увеличивается содержание остаточного Zn-компонента в продукте, и, соответственно, содержание магнитной фазы уменьшается, в результате чего магнитные свойства ухудшаются. С точки зрения недопущения ухудшения магнитных свойств содержание Zn-компонента предпочтительнее составляет 18 масс. % или менее, еще предпочтительнее 16 масс. % или менее.

[0038] На смесительную машину, используемую для смешивания порошка магнитного сырья и порошка модификатора, особые ограничения не налагаются. Смесительная машина включает в себя дробильный смеситель Мюллер, лопастную мешалку, механосинтез, V-образный смеситель, шаровую мельницу и т.д. V-образный смеситель представляет собой аппарат, имеющий контейнер, сформированный соединением двух цилиндрических контейнеров в V-образную форму, при этом указанный контейнер вращают, чтобы многократно вызывать агрегацию и разделение порошков в контейнере за счет силы тяжести и центробежной силы и посредством этого обеспечить их смешивание.

[0039] Порошок модификатора содержит большое количество мягкого металлического Zn. Поверхность частицы порошка магнитного сырья покрывается, тем самым, металлическим Zn в ходе смешения порошка магнитного сырья и порошка модификатора. Кислород в порошке магнитного сырья, покрытого металлическим Zn, легко абсорбируется в металлический Zn. Кроме того, также улучшается функционирование в качестве смазки и/или буфера. С точки зрения нанесения покрытия из металлического Zn, применение V-образного смесителя предпочтительнее, и применение шаровой мельницы является еще более предпочтительным. В этой связи в случае применения шаровой мельницы, шары, естественно, удаляют из смешанного порошка после смешивания.

[0040]

<Стадия заполнения>

Смешанным порошком заполняют пресс-форму, чтобы получить заполненный продукт. В качестве варианта осуществления заполненного продукта, заполненный продукт можно получить непосредственно после заполнения смешанным порошком полости пресс-формы, или можно получить заполненный продукт, имеющий ориентированное магнитное поле, путем заполнения смешанным порошком полости пресс-формы и уплотнения порошка в магнитном поле. Альтернативно в качестве заполненного продукта можно использовать уплотненный продукт, полученный путем заполнения смешанным порошком полости пресс-формы и уплотнения порошка в немагнитном поле.

[0041] Способ уплотнения в магнитном поле может представлять собой общепринятый способ, применяемый при производстве магнита. Прилагаемое магнитное поле может составлять, например, 0,3 Т или более, 0,5 Т или более, или 0,8 Т или более, и может составлять 3,0 Т или менее, 2,0 Т или менее, или 1,5 Т или менее.

[0042] Чтобы избежать ухудшения магнитных свойств в результате приложения чрезмерной нагрузки к частице порошка магнитного сырья, давление во время уплотнения должно быть предпочтительно меньше, пока возможно ориентирование магнитного поля. Кроме того, как описано выше, когда температура порошка магнитного сырья составляет 100°С или более, если к частице порошка магнитного сырья прилагают нагрузку, ухудшение магнитных свойств явно заметно, и по этой причине температура уплотнения составляет предпочтительно 80°С или менее, предпочтительнее 50°С или менее, еще предпочтительнее - равна комнатной температуре. В настоящем описании комнатная температура означает 25°С. При температуре менее 100°С давление в ходе уплотнения может составлять, например, 50 МПа или более, 80 МПа или более или 120МПа или более, и может составлять 1000 МПа или менее, 500 МПа или менее или 250 МПа или менее.

[0043]

<Стадия промежуточного формования>

По меньшей мере часть порошка модификатора в заполненном продукте расплавляется в ходе приложения к заполненному продукту давления, составляющего менее 20 МПа, чтобы получить промежуточный формованный продукт. В промежуточном формованном продукте, по меньшей мере, часть порошка модификатора расплавлена, и порошок магнитного сырья находится в состоянии твердого раствора (нерасплавленное состояние). При условии, что получается промежуточный формованный продукт, на способ приложения давления к заполненному продукту и его нагрева особые ограничения не налагаются. Например, способ включает в себя способ приложения давления к заполненному продукту, используя нагретую пресс-форму.

[0044] Заполненный продукт содержит порошок магнитного сырья. Как описано выше, когда к частице порошка магнитного сырья прилагают нагрузку, магнитные свойства ухудшаются. В частности, когда температура порошка магнитного сырья составляет 100°С или более, если к частице порошка прилагают нагрузку, ухудшение магнитных свойств является явно выраженным.

[0045] В производстве редкоземельного магнита на основе Sm-Fe-N смешанный порошок подвергают жидкофазному спеканию. В свою очередь температура смешанного порошка становится равной 100°С или более.

Соответственно, во-первых, давление, составляющие 20 МПа или менее, прилагают к заполненному продукту. Когда давление составляет 20 МПа или менее, даже если нагрузку прилагают к частице порошка магнитного сырья, то ухудшение магнитных свойств находится на уровне, по существу не вызывающем проблемы. При условии, что порошок магнитного сырья и порошок модификатора в заполненном продукте могут быть приведены в тесный контакт друг с другом в состоянии твердого раствора, предпочтительным с точки зрения наиболее полного недопущения ухудшения магнитных свойств является меньшее давление. Например, давление предпочтительно составляет 15 МПа или менее, предпочтительнее 10 МПа или менее, еще предпочтительнее 5 МПа или менее, и смешанный порошок можно также спекать в состоянии без приложения давления. "Без приложения давления" означает состояние, когда частицы в заполненном продукте находятся по существу в тесном контакте друг с другом, но нагрузку к частице в заполненном продукте не прилагают.

[0046] Поскольку температура плавления Zn составляет 419,5°С, то когда температура заполненного продукта достигает 419,5°С, по меньшей мере, часть порошка модификатора в заполненном продукте плавится, в то время как порошок магнитного сырья остается в виде твердого раствора. Соответственно промежуточный формованный продукт приобретает наполовину расплавленное состояние.

[0047] Когда температура заполненного продукта составляет 419,5°С или более, по меньшей мере, часть порошка модификатора плавится. С этой точки зрения температура может составлять 425,0°С или более, 430,0°С или более, 440,0°С или более, 450,0°С или более, или 460,0°С или более. С другой стороны, когда температура заполненного продукта составляет 500°С или менее, может быть предотвращено разложение магнитной фазы в порошке магнитного сырья, вызывающее выделение N из магнитной фазы. С этой точки зрения температура заполненного продукта может составлять 495°С или менее, 490°С или менее, 485°С или менее, или 480°С или менее. Способ регулирования температуры заполненного продукта с получением такой температуры описан позднее.

[0048] Время, в течение которого нагревают заполненный продукт, может быть надлежащим образом определено в соответствии с массой и т.п. заполненного тела. Например, после того, как, по меньшей мере, часть заполненного продукта начала плавиться, время может составлять 1 минуту или более, 3 минуты или более, или 5 минут или более, и может составлять 60 минут или менее, 45 минут или менее, 30 минут или менее, или 20 минут или менее.

[0049] Чтобы предотвратить окисление заполненного продукта и промежуточного формованного продукта, предпочтительно нагревать заполненный продукт и промежуточный формованный продукт в атмосфере инертного газа. Атмосфера инертного газа включает в себя атмосферу газообразного азота.

[0050]

<Стадия жидкофазного спекания>

Промежуточный формованный продукт подвергают жидкофазному спеканию при давлении 20 МПа или более, чтобы получить спеченное тело. Жидкофазное спекание может быть осуществлено, например, как описано ниже. Частицу порошка магнитного сырья в состоянии твердого раствора и порошок модификатора в состоянии, когда, по меньшей мере, часть его расплавлена, удерживают в состоянии тесного контакта, прилагая давление 20 МПа или более к промежуточному формованному продукту. Далее, во время приложения давления 20 МПа или более к промежуточному формованному продукту промежуточный формованный продукт охлаждали ниже температуры плавления Zn и, из-за чего он затвердевал, в результате чего получали спеченное тело. Температура выдержки представляет собой ту же температуру, которую имеет заполненный продукт на стадии промежуточного формования. Спеченное тело представляет собой редкоземельный магнит на основе Sm-Fe-N, то есть продукт, полученный способом производства по настоящему изобретению.

[0051] В промежуточном формованном продукте, по меньшей мере, часть порошка модификатора расплавлена, и, следовательно, даже когда к промежуточному формованному продукту прилагают давление 20 МПа или более, расплав функционирует в качестве смазки и/или буфера, так что нагрузка, приложенная к частице порошка магнитного сырья в промежуточном формованном продукте, может быть уменьшена во время жидкофазного спекания. Следовательно, плотность спеченного тела, то есть продукта, может быть улучшена без ухудшения магнитных свойств порошка магнитного сырья, в частности коэрцитивной силы. В результате магнитные свойства продукта, в частности коэрцитивная сила, могут быть улучшены.

[0052] С точки зрения улучшения плотности продукта предпочтительным является большее давление, приложенное к промежуточному формованному продукту. По этой причине давление, приложенное к промежуточному формованному продукту, составляет предпочтительно 100 МПа или более, предпочтительнее 1000 МПа или более, еще предпочтительнее 2000 МПа или более. С другой стороны, даже когда еще большее давление приложено к промежуточному формованному продукту, эффект улучшения плотности достигает предела. Кроме того, приложение чрезмерного давления сокращает срок службы пресс-формы. С точки зрения недопущения приложения чрезмерного давления, давление, приложенное к промежуточному формованному продукту, предпочтительно составляет 50000 МПа или менее, предпочтительнее 10000 МПа или менее, еще предпочтительнее 5000 МПа или менее.

[0053] Время, на протяжении которого осуществляют жидкофазное спекание, может быть надлежащим образом определено в соответствии с массой и т.п.промежуточного формованного продукта, но оно может составлять, например, 1 минуту или более, 3 минуты или более, или 5 минут или более, и может составлять 120 минут или менее, 60 минут или менее, 30 минут или менее, 20 минут или менее, или 10 минут или менее.

[0054]

«Устройство для производства»

Далее описано производственное устройство, использованное для реализации способа производства по настоящему изобретению (здесь и далее иногда называемое "устройством для производства по настоящему изобретению" или "устройством для производства").

[0055] Фиг. 1 представляет собой схематичную диаграмму, иллюстрирующую один вариант осуществления устройства для производства по настоящему изобретению. Устройство 100 для производства по настоящему изобретению имеет пресс-форму 10, нагреватель 20 и устройство 30 приложения давления. Ниже описано каждое из устройств: пресс-форма 10, нагреватель 20 и устройство 30 приложения давления.

[0056]

<Пресс-форма>

Пресс-форма имеет главную форму 12 и пуансоны 14а и 14b. Главная форма 12 имеет сквозное отверстие 16. Пуансоны 14а и 14b вставлены с обоих концов сквозного отверстия 16. В варианте осуществления, проиллюстрированном на Фиг. 1, форма сквозного отверстия 16 является цилиндрической, но его форма не ограничена таковой при условии, что пуансоны 14а и 14b способны к скольжению в аксиальном направлении сквозного отверстия 16. В этой связи аксиальное направление сквозного отверстия 16 представляет собой вертикальное направление на Фиг. 1.

[0057] Сквозное отверстие 16 закрыто на обоих концах пуансонами 14а и 14b, что приводит к формированию полости. Полость заполняют смешанным порошком. Таким образом, пресс-форма 10 заполнена смешанным порошком.

[0058] В варианте осуществления, проиллюстрированном на Фиг. 1, пуансон 14а относится к перемещаемому типу, а пуансон 14b относится к неподвижному типу, но конфигурация не ограничена таковой, и оба пуансона 14а и 14b могут относиться к перемещаемому типу. Конкретнее, может быть достаточно, если, по меньшей мере, один из пуансонов 14а и 14b относится к перемещаемому типу. Кроме того, пуансон, отнесенный к неподвижному типу, может представлять собой интегральную часть главной формы 12.

[0059] В варианте осуществления, проиллюстрированном на Фиг. 1, устройство дополнительно имеет электромагнитную катушку 40 снаружи пресс-формы 10. Электромагнитная катушка 40 обеспечивает возможность генерации магнитного поля внутри полости пресс-формы 10 и получения заполненного продукта, имеющего ориентированное магнитное поле.

[0060] На стадии промежуточного формования пуансон 14а скользит, приводя в заполненном продукте порошок магнитного сырья и порошок модификатора в тесный контакт. Это облегчает проникновение расплава порошка модификатора между частицами порошка магнитного сырья. На стадии жидкофазного спекания способность к спеканию жидкой фазы усиливают за счет скольжения пуансона 14а, приводящего расплав порошка модификатора в тесный контакт с порошком магнитного сырья. Тем самым улучшается плотность продукта. В результате магнитные свойства продукта, в частности коэрцитивная сила, улучшаются.

[0061] На стадии промежуточного формования заполненный продукт выдерживают при температуре, при которой расплавляется, по меньшей мере, часть порошка модификатора. На стадии жидкофазного спекания промежуточный формованный продукт выдерживают при температуре, при которой расплавляется, по меньшей мере, часть порошка модификатора, затем промежуточный формованный продукт охлаждают, посредством чего может быть получено спеченное тело. Когда температура спеченного тела составляет 380°С или менее, 360°С или менее, 340°С или менее, или 300°С или менее, после извлечения спеченного тела из пресс-формы 10 деформация и т.д. спеченного тела вряд ли может произойти.

[0062] Контроль температуры заполненного продукта и промежуточного формованного продукта достигается обычно измерением и контролем температуры пресс-формы 10, но способ не ограничен указанным.

[0063] Способ контроля температуры заполненного продукта и

промежуточного формованного продукта без измерения и контроля температуры пресс-формы 10 включает в себя, например, способ построения калибровочной кривой путем предварительного измерения взаимосвязи производительности нагревателя 20 и времени, пошедшего на производство тепла (времени нагрева), с температурой заполненного продукта и промежуточного формованного продукта. В данном способе производительность нагревателя 20 и время, пошедшее на производство тепла (время нагрева), контролируют, принимая за основу калибровочную кривую.

[0064] В случае обеспечения контроля температуры заполненного продукта и промежуточного формованного продукта путем измерения и контроля температуры пресс-формы 10, положение установки температурного датчика и т.п.надлежащим образом определяют, принимая во внимание положение нагревателя 20, материалов главной формы 12 и пуансонов 14а и 14b.

[0065] Например, в варианте осуществления, проиллюстрированном на Фиг. 1, нагреватель 20 размещен на внешней периферии главной формы 12. Поскольку главная форма 12 размещена в положении вблизи нагревателя 20, главная форма 12 может принимать большое количество тепловой энергии от нагревателя 20. Тепловая энергия, которую главная форма 12 принимает от нагревателя 20, представляет собой индукционную тепловую энергию, когда нагреватель 20 представляет собой катушку индукционного нагрева, и представляет собой энергию лучистого тепла (теплового излучения), когда нагреватель 20 представляет собой нагреватель резистивного нагрева.

[0066] С другой стороны, поскольку пуансоны 14а и 14b размещены в положении на удалении от нагревателя 20, пуансоны 14а и 14b вряд ли могут принимать тепловую энергию от нагревателя 20. Соответственно, заполненный продукт и/или промежуточный формованный продукт нагревается главной формой 12 и охлаждается пуансонами 14а и 14b.

[0067] Главная форма 12 и пуансоны 14а и 14b предпочтительно изготовлены из материала, способного выдерживать высокие температуры и высокие давления в ходе жидкофазного спекания. С точки зрения того, что тепловая энергия от нагревателя 20 переносится к заполненному продукту и/или промежуточному формованному продукту, главная форма 12 предпочтительно изготовлена из материала, имеющего высокую теплопроводность. В таком случае временной зазор между повышением температуры главной формы 12 и повышением температуры заполненного продукта и/или промежуточного формованного продукта уменьшается.

[0068] С другой стороны, с точки зрения предотвращения чрезмерного охлаждения заполненного продукта и промежуточного формованного продукта пуансоны 14а и 14b предпочтительно изготовлены из материала, имеющего низкую теплопроводность. Однако если теплопроводность чрезмерно мала, то заполненный продукт и/или промежуточный формованный продукт легко перегреваются. По этим причинам предпочтительно, чтобы теплопроводность главной формы 12 несильно отличалась от теплопроводности пуансонов 14а и 14b. Например, теплопроводность главной формы 12 может составлять от 0,5 до 1,5 теплопроводности пуансонов 14а и 14b.

[0069] Чтобы эффективно нагревать заполненный продукт и/или промежуточный формованный продукт и уменьшить вышеописанный временной зазор и перегрев, устройство для производства по настоящему изобретению может иметь форму, например, следующего варианта осуществления. То есть нагреватель 20 может представлять собой катушку индукционного нагрева, нагреватель 20 может быть размещен на внешней периферии главной формы 12, главная форма 12 и пуансоны 14а и 14b могут быть изготовлены из карбида вольфрама, и температурный датчик 18 может быть размещен в главной форме 12. Температурный датчик 18 обычно представляет собой термопару.

[0070] В вышеописанном варианте осуществления для того, чтобы поддерживать, по меньшей мере, часть порошка модификатора в заполненном продукте и/или промежуточном формованном продукте в расплавленном состоянии, температура главной формы 12 может составлять 450°С или более, 460°С или более, или 470°С или более. С другой стороны, чтобы предотвратить разложение магнитной фазы в заполненном продукте и/или промежуточном формованной продукте, температура главной формы 12 может составлять 500°С или менее, 490°С или менее, или 480°С или менее.

[0071]

<Нагреватель>

Нагреватель 20 нагревает пресс-форму 10. В варианте осуществления, проиллюстрированном на Фиг. 1, нагреватель 20 размещен на внешней периферии главной формы 12 и нагревает, главным образом, главную форму 12, но настоящее изобретение не ограничено им. Тип нагревателя 20 включает в себя, например, катушку индукционного нагрева, катушку резистивного нагрева, инфракрасный нагреватель и их сочетание. С точки зрения эффективности нагрева главной формы 12 нагреватель 20 представляет собой предпочтительно катушку индукционного нагрева.

[0072]

(Устройство приложения давления)

Устройство 30 приложения давления прилагает давление к заполненному продукту и промежуточному формованному продукту через пуансоны 14а и 14b. Устройство приложения давления прилагает давление к заполненному продукту на стадии промежуточного формования и прилагает давление к промежуточному формованному продукту на стадии жидкофазного спекания. В этой связи в случае, если для получения промежуточного формованного продукта используется процесс без приложения давления, то давление к заполненному продукту, разумеется, не прилагают.

[0073] В варианте осуществления изобретения, проиллюстрированном на Фиг. 1, устройство 30 приложения давления соединено только с пуансоном 14а, но настоящее изобретение не ограничено им, и устройство 30 приложения давления может быть соединено с обоими пуансонами 14а и 14b. Конкретнее, устройство 30 приложения давления может быть соединено, по меньшей мере, с любым из пуансонов 14а и 14b.

[0074] Устройство 30 приложения давления включает в себя жидкостной цилиндр, электрический цилиндр и их сочетание. Например, в то время как один из пуансонов 14а и 14b представляет собой жидкостной цилиндр, другой может представлять собой электрический цилиндр. Конкретнее, устройство 30 приложения давления может включать в себя, по меньшей мере, один из жидкостного цилиндра и электрического цилиндра.

[0075] Жидкостной цилиндр включает в себя гидравлический цилиндр, пневматический цилиндр и т.д. С точки зрения достижения жидкофазного спекания под действием высокого давления предпочтительным является гидравлический цилиндр. С точки зрения точности контроля давления предпочтительным является электрический цилиндр.

[ПРИМЕРЫ]

[0076] Способ производства редкоземельного магнита по настоящему изобретению и устройство для его производства подробнее описаны ниже со ссылкой на примеры и сравнительные примеры. В этой связи способ производства редкоземельного магнита по настоящему изобретению и устройство для его производства не ограничены условиями, использованными в нижеследующих примерах.

[0077]

«Приготовление образца»

Образец редкоземельного магнита на основе Sm-Fe-N получили, используя устройство для производства согласно варианту осуществления, проиллюстрированного на Фиг. 1. Главную форму 12 и пуансоны 14а и 14b изготовили, используя карбид вольфрама, а температурный датчик 18 разместили в главной форме 12. Температуру заполненного продукта и промежуточного формованного продукта (образец) контролировали, измеряя и контролируя температуру главной формы 12. В этой связи перед приготовлением образца, предварительно исследовали разницу между температурой главной формы 12 и температурой заполненного продукта и промежуточного формованного продукта (образца), и в результате определили, что температура главной формы 12 была выше на 5-10°С температуры заполненного продукта и промежуточного формованного продукта. Соответственно, когда температура главной формы 12 (температура Т на описанной ниже Фиг. 2) составляла 400°С и 425°С, по меньшей мере, часть порошка модификатора не была расплавлена на стадии промежуточного формования.

[0078]

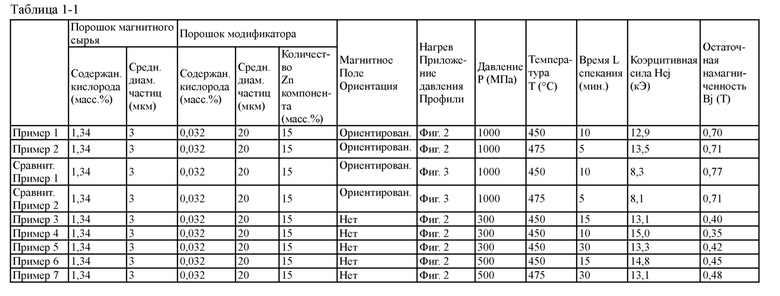

(Примеры 1 и 2)

Порошок магнитного сырья и порошок модификатора смешивали в течение 15 минут, используя V-образный смеситель, с получением смешанного порошка. Что касается порошка магнитного сырья, то содержание Sm2Fe17N3 составляло 98 масс. % или более, а содержание кислорода составляло 1,34 масс. % относительно всего порошка магнитного сырья. Что касается порошка модификатора, то использовали порошок металлического Zn, а содержание кислорода составляло 0,032 масс. % относительно всего порошка модификатора. Диаметр частиц порошка магнитного сырья составлял 3 μм. Диаметр частиц порошка модификатора составлял 20 μм. Порошок магнитного сырья и порошок модификатора смешивали так, что содержание Zn-компонента становится равным 15 масс. % относительно всего смешанного порошка.

[0079] В магнитном поле при комнатной температуре 1,0 г смешанного порошка из порошка магнитного сырья и порошка модификатора уплотнили в цилиндрическую форму диаметром 10 мм и высотой 2 мм, получая заполненный продукт, имеющий ориентированное магнитное поле. Приложенное магнитное поле составляло 1,0 Т, и давление прессования составляло 100 МПа.

[0080] Заполненный продукт поместили в пресс-форму 10, и главную форму 12 нагрели, используя нагреватель 20, в состоянии без приложения давления с тем, чтобы расплавить, по меньшей мере, часть порошка модификатора в заполненном продукте и, тем самым, получить промежуточный формованный продукт. Впоследствии промежуточный сформованный продукт подвергли жидкофазному спеканию с тем, чтобы получить спеченное тело. Полученное таким образом спеченное тело использовали в качестве образцов примеров 1 и 2. Фиг. 2 иллюстрирует профили нагрева и приложения давления при получении образцов примеров 1 и 2. Температура, проиллюстрированная на Фиг. 2 представляет собой температуру главной формы 12. Более того, конкретные численные значения условий профилей нагрева и приложения давления, проиллюстрированные на Фиг. 2, показаны в Таблице 1.

[0081]

<Сравнительные примеры 1 и 2>

Образцы готовили аналогично примерам 1 и 2, за исключением того, что давление, необходимое для жидкофазного спекания, прилагали к заполненному продукту, помещенному в пресс-форму 10, в то же самое время, когда начинали нагрев главной формы 12, используя нагреватель 20. Фиг. 3 иллюстрирует профили нагрева и приложения давления при получении образцов сравнительных примеров 1 и 2. Температура, проиллюстрированная на Фиг. 3 представляет собой температуру главной формы 12. Более того, конкретные численные значения условий профилей нагрева и приложения давления, проиллюстрированные на Фиг. 3, показаны в Таблице 1.

[0082]

<Примеры 3-7>

Образцы примеров с 3 по 7 готовили аналогично примерам 1 и 2, за исключением того, что заполненный продукт получили с использованием 2,0 г смешанного порошка для заполнения пресс-формы 10, не ориентируя магнитное поле и используя условия, показанные в Таблице 1.

[0083]

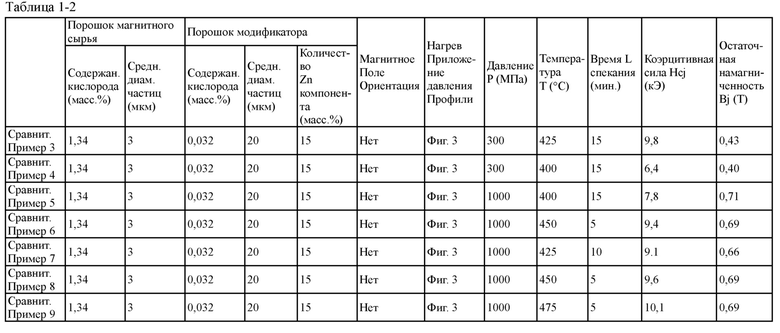

<Сравнительные примеры с 3 по 9>

Образцы сравнительных примеров с 3 по 9 готовили аналогично сравнительным примерам 1 и 2, за исключением того, что заполненный продукт получили с использованием 2,0 г смешанного порошка для заполнения пресс-формы 10, не ориентируя магнитное поле и используя условия, показанные в Таблице 1.

[0084]

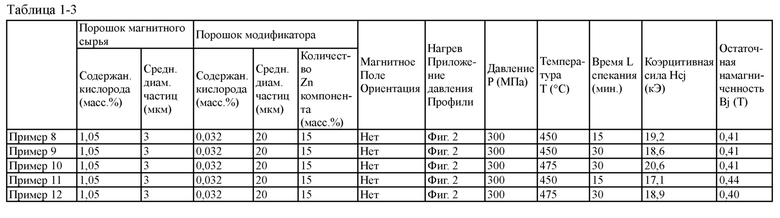

<Примеры с 8 по 12>

Образцы примеров с 8 по 12 готовили аналогично примерам с 3 по 7, за исключением того, что содержание кислорода составляло 1,05 масс. % относительно всего порошка магнитного сырья, и использовали условия, показанные в Таблице 1.

[0085]

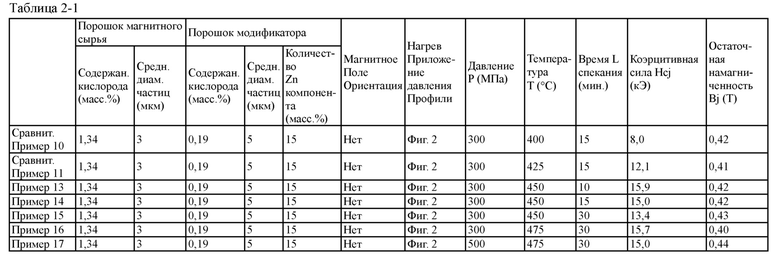

<Примеры с 13 по 36 и сравнительные примеры с 10 по 19>

Образцы примеров с 13 по 36 и сравнительных примеров с 10 по 19 готовили аналогично примерам 1 и 2, за исключением того, что использовали условия, показанные в Таблице 2. Для всех образцов примеров с 13 по 36 и сравнительных примеров с 10 по 19 готовили образец согласно профилю нагрева и воздействия давления согласно Фиг. 2, но в случае, когда температура Т главной формы 12 составляла 400°С и 425°С, по меньшей мере, часть порошка модификатора не была расплавлена, и, поэтому данные образцы рассматривали как сравнительные примеры.

[0086]

«Оценка»

Для каждого образца измеряли коэрцитивную силу (Hcj) и остаточное намагничивание (Bj). Измерения проводили, используя импульсный ВН-индикатор и магнетометр с вибрирующим образцом (VSM), производства Toei Industry Co., Ltd. Измерение проводили при комнатной температуре.

[0087] Результаты показаны в Таблицах 1 и 2.

[0088]

[Таблица 1-1]

[Таблица 1-2]

[Таблица 1-3]

[0089]

[Таблица 2-1]

[Таблица 2-2]

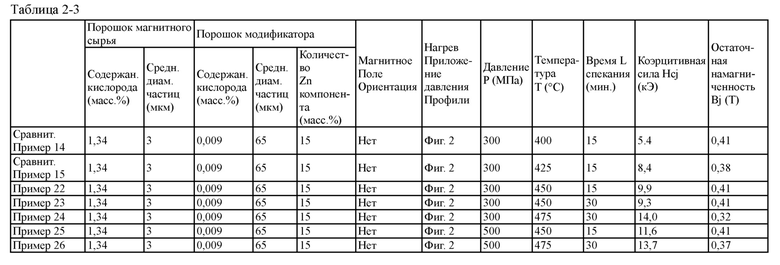

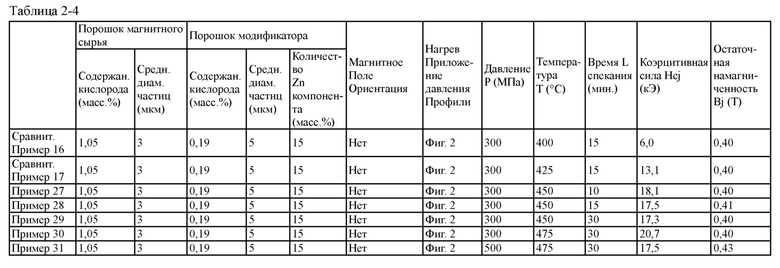

[Таблица 2-3]

[Таблица 2-4]

[Таблица 2-5]

[0090] Что касается образцов примеров 1 и 2 и сравнительных примеров 1 и 2 из Таблицы 1, то результаты измерений коэрцитивной силы обобщенно проиллюстрированы на Фиг. 4. На основании Фиг. 4 можно подтвердить, что в образцах примеров 1 и 2 коэрцитивная сила увеличилась, даже когда использовали заполненный продукт, имеющий ориентированное магнитное поле, поскольку, по меньшей мере, часть порошка модификатора в заполненном продукте была расплавлена в состоянии без приложения давления для получения промежуточного формованного продукта, и промежуточный формованный продукт впоследствии подвергли жидкофазному спеканию.

[0091] Что касается образцов примеров с 3 по 7 и сравнительных примеров с 3 по 9 из Таблицы 1, то результаты измерений коэрцитивной силы обобщенно проиллюстрированы на Фиг. 5. На основании Фиг. 5 можно подтвердить, что при условии, что температура главной формы 12 составляет 450°С или более, по меньшей мере, часть порошка модификатора в заполненном продукте расплавляется в состоянии без приложения давления с получением промежуточного формованного продукта, и, следовательно, когда промежуточный формованный продукт подвергают жидкофазному спеканию, коэрцитивная сила увеличивается.

[0092] Что касается образцов примеров с 3 по 12 и сравнительных примеров 3 и 4 из Таблицы 1, то результаты измерений коэрцитивной силы обобщенно проиллюстрированы на Фиг. 6, где данные стратифицированы по содержанию кислорода в порошке магнитного сырья и профилям нагрева и приложения давления.

[0093] На Фиг. 6 "1,05%, профили Фиг. 2" указывает, что "содержание кислорода в порошке магнитного сырья составляет 1,05 масс. %, а нагрев и приложение давления осуществлялись согласно профилям, проиллюстрированным на Фиг. 2"; "1,34%, профили Фиг. 2" указывает, что "содержание кислорода в порошке магнитного сырья составляет 1,34 масс. %, а нагрев и приложение давления осуществлялись согласно профилям, проиллюстрированным на Фиг. 2"; и "1,34%, профили Фиг. 3" указывает, что "содержание кислорода в порошке магнитного сырья составляет 1,34 масс. %, а нагрев и приложение давления осуществлялись согласно профилям, проиллюстрированным на Фиг. 3".

[0094] На основании Фиг. 6 можно подтвердить, что когда температура главной формы 12 составляет 450°С или более, а нагрев и приложение давления осуществляют согласно профилям, проиллюстрированным на Фиг. 2, по меньшей мере, часть порошка модификатора в заполненном продукте расплавляется, давая расплав, и когда жидкофазное спекание осуществляют после получения расплава, коэрцитивная сила увеличивается. Также можно подтвердить, что, если содержание кислорода в порошке магнитного сырья меньше, то коэрцитивная сила увеличивается больше.

[0095] Кроме того, что касается образцов примеров с 13 по 35 и сравнительных примеров 10 и 19 из Таблицы 2, то результаты измерений коэрцитивной силы обобщенно проиллюстрированы на Фиг. 7, где данные стратифицированы по содержанию кислорода в порошке магнитного сырья и среднему диаметру частиц порошка модификатора.

[0096] На Фиг. 7 "1,34%, 5 μм" указывает, что "содержание кислорода в порошке магнитного сырья составляет 1,34 масс. %, а средний диаметр частиц порошка модификатора составляет 5 μм"; "1,34%, 10 μм" указывает, что "содержание кислорода в порошке магнитного сырья составляет 1,34 масс. %, а средний диаметр частиц порошка модификатора составляет 10 μм"; "1,34%, 65 μм" указывает, что "содержание кислорода в порошке магнитного сырья составляет 1,34 масс. %, а средний диаметр частиц порошка модификатора составляет 65 μм"; "1,05%, 5 μм" указывает, что "содержание кислорода в порошке магнитного сырья составляет 1,05 масс. %, а средний диаметр частиц порошка модификатора составляет 5 μм"; и "1,05%, 10 μм" указывает, что "содержание кислорода в порошке магнитного сырья составляет 1,05 масс. %, а средний диаметр частиц порошка модификатора составляет 10 μм".

[0097] На основании Фиг. 7 можно было подтвердить, что когда средний диаметр частиц порошка модификатора составляет 65 μм, эффект увеличения коэрцитивной силы уменьшается. Это объясняется тем, что если диаметр частиц порошка модификатора велик, то становится трудно охватить порошок магнитного сырья, и, следовательно, эффект смазки и/или буфера уменьшается, в результате чего кислород в порошке магнитного сырья может быть с трудом абсорбирован металлическим Zn в порошке модификатора.

[0098] Данные результаты могли подтвердить эффекты способа производства редкоземельного магнита по настоящему изобретению и устройства для его производства.

[ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ]

[0099]

10 Пресс-форма 12 Главная форма

14а, 14b Пуансоны

16 Сквозное отверстие

18 Датчик температуры

20 Нагреватель

30 Устройство приложения давления

40 Электромагнитная катушка

100 Устройство для производства

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТ ИЗ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2018 |

|

RU2695082C1 |

| ПОЛУЧЕНИЕ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2005 |

|

RU2367045C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ R - FE - B ПОСТОЯННЫХ МАГНИТОВ | 1995 |

|

RU2112627C1 |

| РЕДКОЗЕМЕЛЬНЫЙ СПЕЧЕННЫЙ МАГНИТ R-T-B | 2011 |

|

RU2559035C2 |

| РЕДКОЗЕМЕЛЬНЫЙ МАГНИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2017 |

|

RU2671006C1 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| МАГНИТ ИЗ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2697837C1 |

| МАТЕРИАЛЫ R-FE-B ПОСТОЯННЫХ МАГНИТОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2113742C1 |

| СПЕЧЕННЫЙ МАГНИТ R-FE-B И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2704989C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2007 |

|

RU2417138C2 |

Изобретение относится к способу производства редкоземельного магнита, в частности к редкоземельному магниту, содержащему Sm, Fe и N, а также к устройству для его производства. Способ производства редкоземельного магнита, включает в себя: смешивание порошка магнитного сырья, содержащего Sm, Fe и N, с порошком модификатора, содержащим металлический Zn, чтобы получить смешанный порошок. Заполнение смешанным порошком пресс-формы, чтобы получить заполненный продукт. Расплавление по меньшей мере части порошка модификатора в заполненном продукте с приложением давления 20 МПа или менее к заполненному продукту или без приложения давления, чтобы получить промежуточный формованный продукт. Подвергание промежуточного формованного продукта жидкофазному спеканию при давлении 20 МПа или более, чтобы получить спеченное тело. Устройство для его производства. Изобретение позволяет улучшить магнитные свойства, в частности коэрцитивную силу. 2 н. и 9 з.п. ф-лы, 7 ил.

1. Способ производства редкоземельного магнита, включающий в себя:

смешивание порошка магнитного сырья, содержащего Sm, Fe и N, с порошком модификатора, содержащим металлический Zn, чтобы получить смешанный порошок,

заполнение смешанным порошком пресс-формы, чтобы получить заполненный продукт,

расплавление по меньшей мере части порошка модификатора в заполненном продукте с приложением к заполненному продукту давления 20 МПа или менее или без приложения давления, чтобы получить промежуточный формованный продукт, и

подвергание промежуточного формованного продукта жидкофазному спеканию при давлении 20 МПа или более, чтобы получить спеченное тело.

2. Способ по пункту 1, в котором порошок магнитного сырья содержит магнитную фазу, представленную формулой (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, где R представляет собой один или более членов, выбранных из Y, Zr и редкоземельных элементов, отличающихся от Sm, i составляет от 0 до 0,50, j составляет от 0 до 0,52 и h составляет от 1,5 до 4,5.

3. Способ по пункту 1 или 2, в котором содержание кислорода в порошке магнитного сырья составляет 1,05 мас. % или менее.

4. Способ по любому из пунктов с 1 по 3, в котором средний диаметр частиц порошка модификатора составляет 20 мкм или менее.

5. Способ по любому из пунктов с 1 по 4, в котором пресс-форму заполняют смешанным порошком и уплотняют смешанный порошок в магнитном поле, чтобы получить заполненный продукт, имеющий ориентированное магнитное поле.

6. Устройство для производства редкоземельного магнита, которое используется в способе по любому из пунктов с 1 по 5, причем устройство для производства редкоземельного магнита включает в себя:

пресс-форму, которую заполняют смешанным порошком, нагреватель для нагрева пресс-формы и

устройство приложения давления для приложения давления к заполненному продукту и промежуточному формованному продукту, в котором

пресс-форма включает в себя главную форму, имеющую сквозное отверстие, и пуансоны, вставленные с обоих концов сквозного отверстия с возможностью скольжения в аксиальном направлении сквозного отверстия, нагреватель размещен на внешней периферии главной формы, и устройство приложения давления соединено по меньшей мере с любым одним из пуансонов.

7. Устройство по пункту 6, в котором главная форма и пуансон по меньшей мере частично изготовлены из карбида вольфрама.

8. Устройство по пункту 6 или 7, в котором температурный датчик размещен в главной форме.

9. Устройство по любому из пунктов с 6 по 8, в котором нагреватель включает в себя катушку индукционного нагрева.

10. Устройство по любому из пунктов с 6 по 9, в котором устройство приложения давления включает в себя по меньшей мере любой один из гидравлического цилиндра и электрического цилиндра.

11. Устройство по любому из пунктов с 6 по 10, дополнительно включающее в себя электромагнитную катушку снаружи пресс-формы.

| JP 2015201628 A, 12.11.2015 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕДКОЗЕМЕЛЬНОГО МАГНИТА | 2013 |

|

RU2595073C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАГНИТОВ | 1992 |

|

RU2043864C1 |

| Приспособление для крепления судовой мебели | 1928 |

|

SU14583A1 |

| СПОСОБ УСТАНОВКИ ОСНОВАНИЯ АГРЕГАТА | 0 |

|

SU280107A1 |

Авторы

Даты

2019-10-23—Публикация

2019-04-05—Подача