Область техники

[0001]

Настоящее изобретение относится к магниту из редкоземельных металлов, в частности, магниту из редкоземельных металлов, содержащему Sm, Fe и N, а также к способу его производства.

Предшествующий уровень техники

[0002]

В качестве высокоэффективного магнита из редкоземельных металлов использовался магнит из редкоземельных металлов на основе Sm-Co и магнит из редкоземельных металлов на основе Nd-Fe-B. В то же время, в последнее время изучался также и магнит из редкоземельных металлов, отличных от указанных выше.

[0003]

Например, был изучен магнит из редкоземельных металлов, содержащий Sm, Fe и N (далее иногда называемый «магнитом из редкоземельных металлов на основе Sm-Fe-N»). Считается, что в магните из редкоземельных металлов на основе Sm-Fe-N N образует твердый раствор внедрения в кристалле Sm-Fe. Магнит из редкоземельных металлов на основе Sm-Fe-N известен как магнит из редкоземельных металлов с высокой температурой Кюри и отличными магнитными свойствами при высокой температуре. Высокая температура в данном контексте означает температуру 150-300°С.

[0004]

Также изучаются усовершенствования магнита из редкоземельных металлов на основе Sm-Fe-N. Например, в Патентном документе 1 раскрыта попытка улучшить коэрцитивную силу путем смешивания магнитного порошка, содержащего Sm, Fe и N, с металлическим порошком Zn, формования данной смеси и осуществления термической обработки сформированного тела.

Релевантный уровень техники

[Патентный документ]

[0005]

[Патентный документ 1] Публикация №2015-201628 японской заявки, не прошедший экспертизу.

Сущность изобретения

[Проблемы, которые должно решить данное изобретение]

[0006]

Что касается магнита из редкоземельных металлов, раскрытого в Патентном документе 1, то коэрцитивная сила не может быть улучшена в достаточной степени. Таким образом, авторы настоящего изобретения поставили задачу, состоящую в том, чтобы для магнита из редкоземельных металлов на основе Sm-Fe-N найти возможность дополнительного улучшения коэрцитивной силы.

[0007]

Настоящее изобретение предназначено решить вышеописанную задачу, и нацелено на обеспечение для магнита из редкоземельных металлов на основе Sm-Fe-N отличной коэрцитивной силы и способа (далее также - метода) его производства.

[Средства решения указанных проблем]

[0008]

Нынешние изобретатели продолжили интенсивные исследования для решения вышеуказанной задачи и настоящим изобретением получили магнит из редкоземельных металлов и метод его производства. Суть изобретения состоит в следующем.

(1) Магнит из редкоземельных металлов, содержащий магнитную фазу, Zn-фазу и промежуточную фазу, в котором

магнитная фаза, содержащая Sm, Fe и N, окружена Zn-фазой, при этом промежуточная фаза присутствует между магнитной фазой и Zn-фазой, причем

промежуточная фаза содержит Zn, а

содержание кислорода в промежуточной фазе выше содержания кислорода в Zn-фазе.

(2) Магнит из редкоземельных металлов по пункту (1), в котором содержание кислорода в промежуточной фазе превышает содержание кислорода в Zn-фазе в диапазоне от 1,5 до 20,0 раз.

(3) Магнит из редкоземельных металлов по пунктам (1) или (2), в котором в промежуточной фазе образована фаза Sm2O3 Ia-3-типа.

(4) Магнит из редкоземельных металлов по любому из пунктов (1)-(3), в котором магнитная фаза содержит фазу, представленную (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, где

R - один или несколько членов, отобранных из редкоземельных элементов, отличных от Sm, а также Y и Zr,

i - от 0 до 0,50, j - от 0 до 0,52, h - от 1,5 до 4,5.

(5) Магнит из редкоземельных металлов по любому из пунктов (1)-(4), в котором параметр структуры α, представленный формулой: Hc=α⋅Ha-Neff⋅Ms, где

Нс - коэрцитивная сила, На - анизотропное магнитное поле, Ms - намагниченность насыщения, a Neff - коэффициент саморазмагничивающегося поля,

составляет от 0,07 до 0,55

(6) Магнит из редкоземельных металлов по пункту (5), в котором параметр структуры α составляет от 0,11 до 0,55.

(7) Магнит из редкоземельных металлов по любому из пунктов (1)-(6), в котором содержание кислорода относительно всего магнита из редкоземельных металлов составляет от 1,55 до 3,00 масс. %.

(8) Способ производства магнита из редкоземельных металлов, включающий в себя:

смешивание порошка исходного магнитного материала, содержащего Sm, Fe и N, с порошком улучшающего реагента, содержащим, по меньшей мере, один из металлического Zn и сплава Zn, осуществляемое так, что содержание компонента Zn в порошке улучшающего реагента составляет от 1 до 20 масс. % относительно общего количества порошка исходного магнитного материала и порошка улучшающего реагента, с получением таким образом смешанного порошка, и

осуществление термической обработки смешанного порошка при температуре Т-30°С или больше и 500°С или меньше, где Т°С - минимальная точка плавления из температур плавления металлического Zn или сплава Zn, содержащихся в смешанном порошке, причем

содержание кислорода в порошке улучшающего реагента составляет 1,0 масс. % или меньше относительно всего порошка улучшающего реагента.

(9) Способ по пункту (8), в котором порошок исходного магнитного материала содержит магнитную фазу, представленную (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, где

R - один или несколько членов, отобранных из редкоземельных элементов, отличных от Sm, а также Y и Zr,

i - от 0 до 0,50, j - от 0 до 0,52, h - от 1,5 до 4,5.

(10) Способ по пунктам (8) или (9), в котором смешивание и термическая обработка выполняются одновременно.

(11) Способ по пунктам (8) или (9), дополнительно включающий уплотнение смешанного порошка, осуществляемое перед термической обработкой.

(12) Способ по пункту (11), в котором уплотнение выполняется в магнитном поле.

(13) Способ по любому из пунктов (8)-(12), в котором для единичной частицы порошка улучшающего реагента, принимая, что С (масс. %) обозначает содержание кислорода, a S (см-1) обозначает отношение площади поверхности к объему, величина S/C (см-1⋅масс. %-1) составляет 90000 или больше.

[Эффекты изобретения]

[0009]

В магните из редкоземельных металлов по настоящему изобретению, кислород в окисленной фазе, охватывающей магнитную фазу, рассеивается в Zn-фазе, концентрируясь в промежуточной фазе между магнитной фазой и Zn-фазой, что позволяет получить магнит из редкоземельных металлов на основе Sm-Fe-N, который имеет отличную коэрцитивную силу.

[0010]

Согласно способу производства магнита из редкоземельных металлов по настоящему изобретению, термическая обработка выполняется с использованием порошка улучшающего реагента с небольшим содержанием кислорода с тем, чтобы кислород из магнитной фазы рассеивался в Zn-фазе порошка улучшающего реагента, при этом кислород концентрируется в промежуточной фазе. Таким образом, можно обеспечить метод производства магнита из редкоземельных металлов на основе Sm-Fe-N, который будет иметь отличную коэрцитивную силу.

Краткое описание чертежей

[0011]

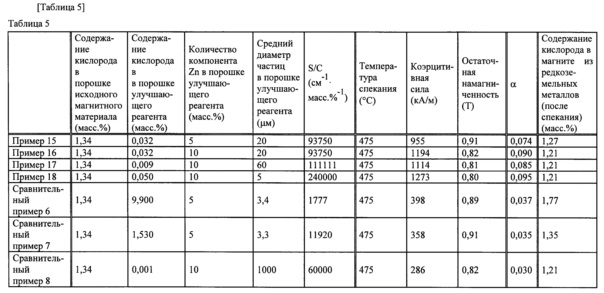

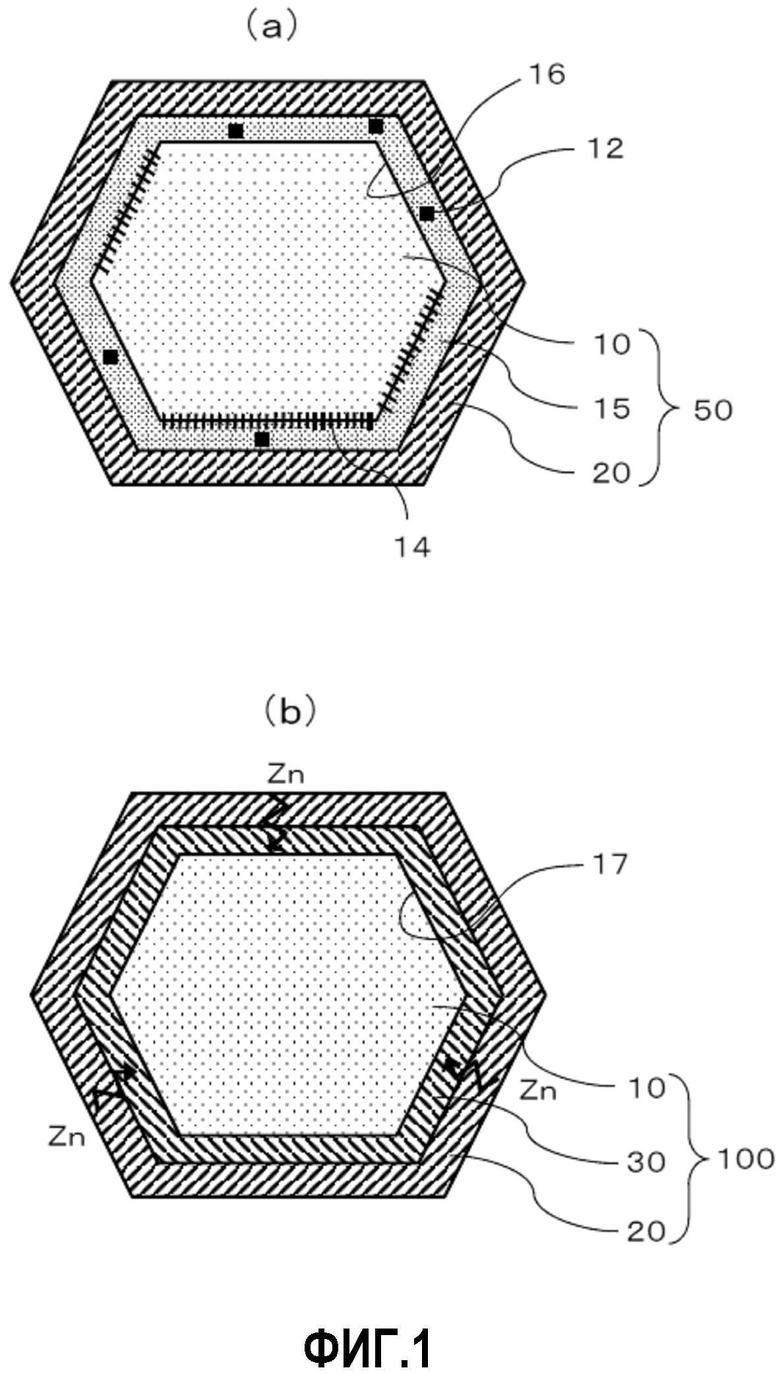

Фиг. 1 - диаграмма, схематично иллюстрирующая структуру в одном варианте осуществления магнита из редкоземельных металлов по настоящему изобретению.

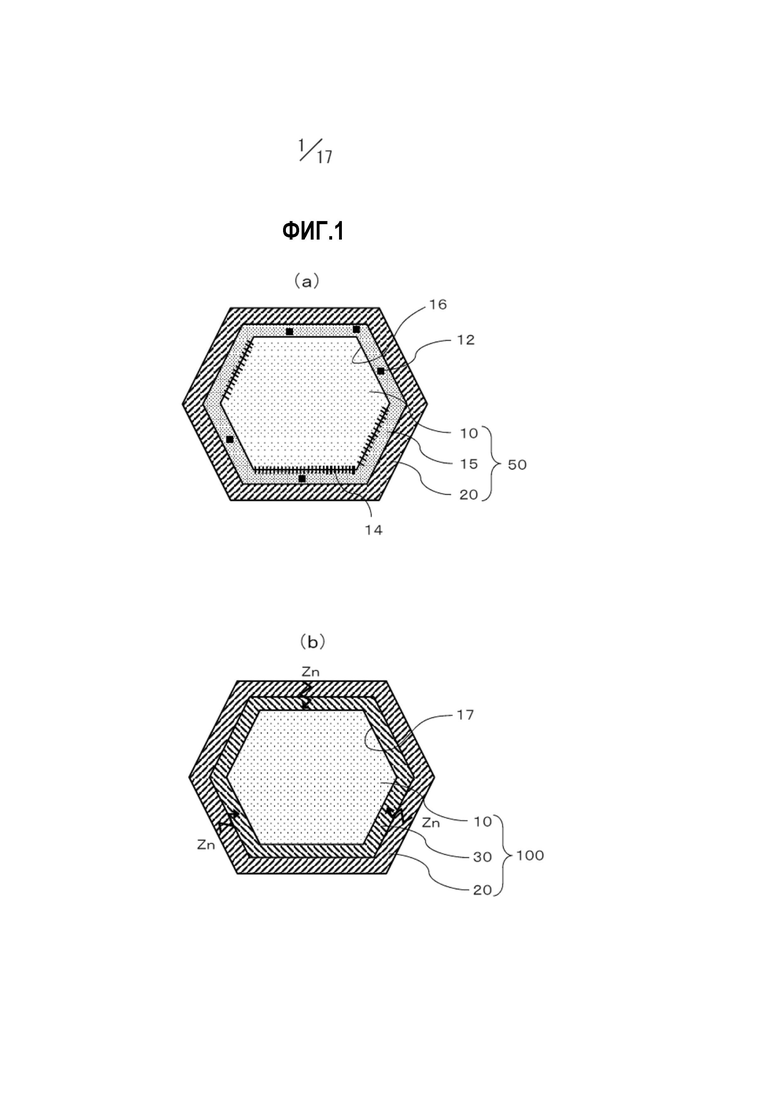

Фиг. 2 - диаграмма, схематично иллюстрирующая структуру в другом варианте осуществления магнита из редкоземельных металлов по настоящему изобретению.

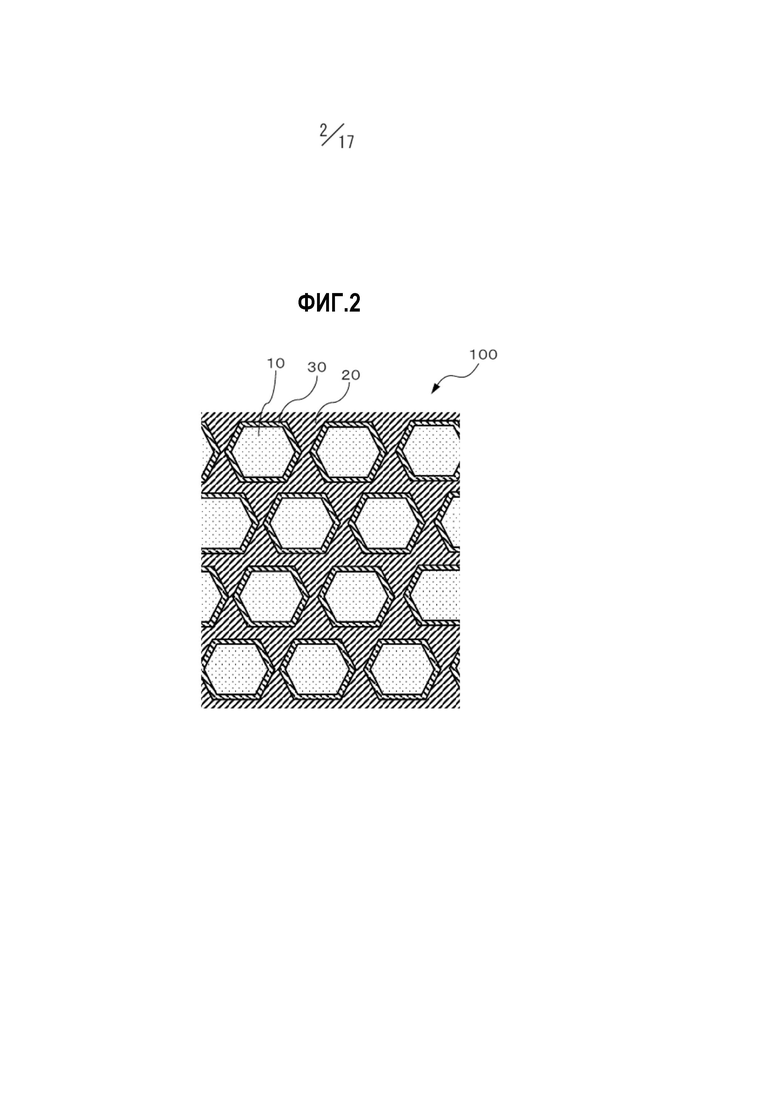

Фиг. 3 - диаграмма, схематично иллюстрирующая один пример случая, при котором смешивание и термическая обработка порошка исходного магнитного материала и порошка улучшающего реагента выполняется одновременно.

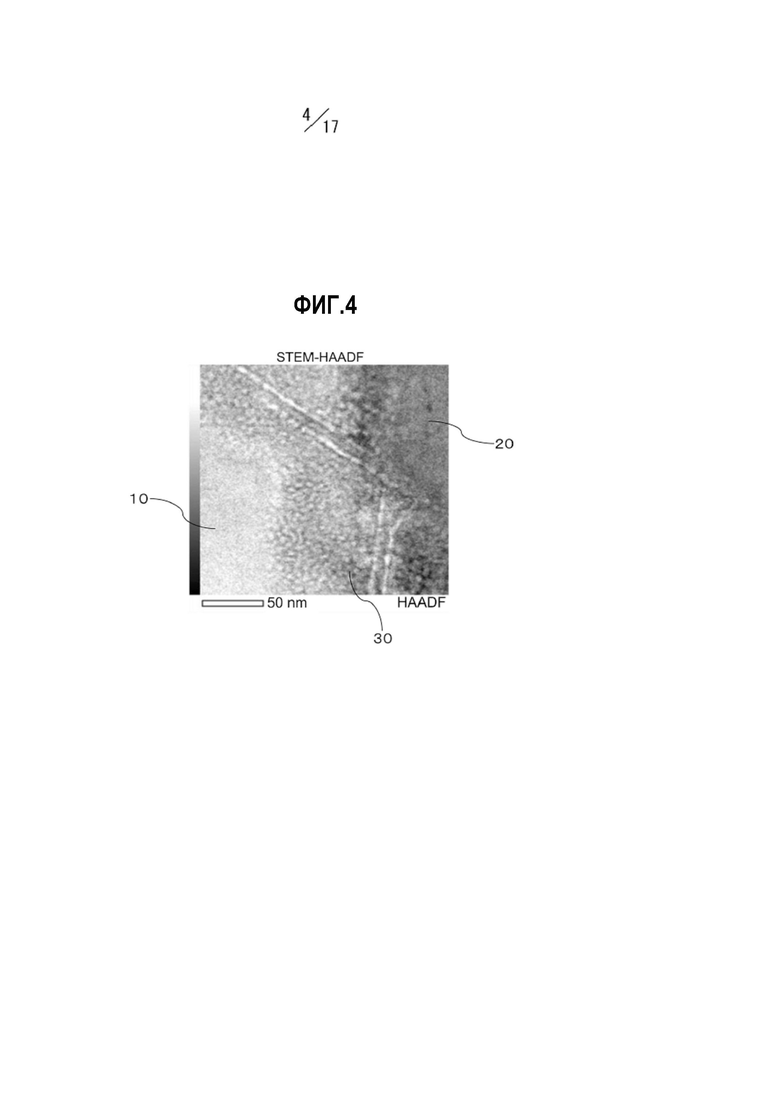

Фиг. 4 - диаграмма, иллюстрирующая результаты для образца из примера 5, а именно: наблюдение структуры около промежуточной фазы при помощи сканирующего трансмиссионного электронного микроскопа.

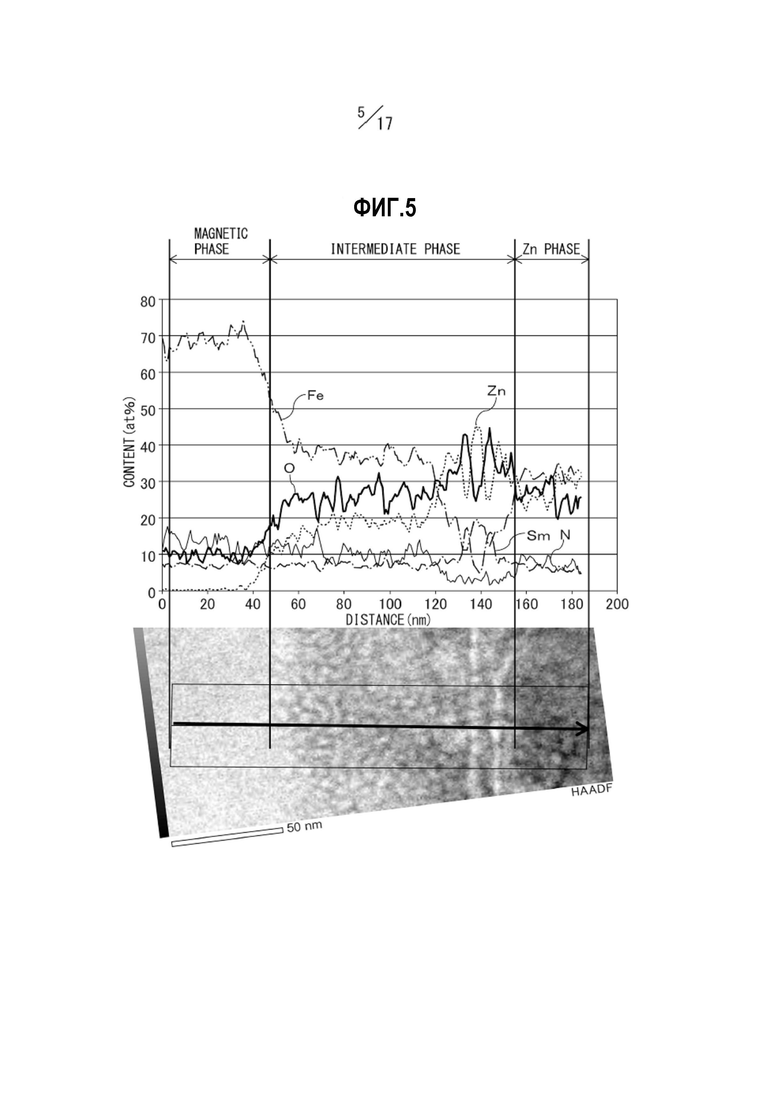

Фиг. 5 - диаграмма, иллюстрирующая результаты для образца из примера 5, а именно: анализ состава около промежуточной фазы с помощью EDX (энергодисперсионной рентгеновской спектроскопии).

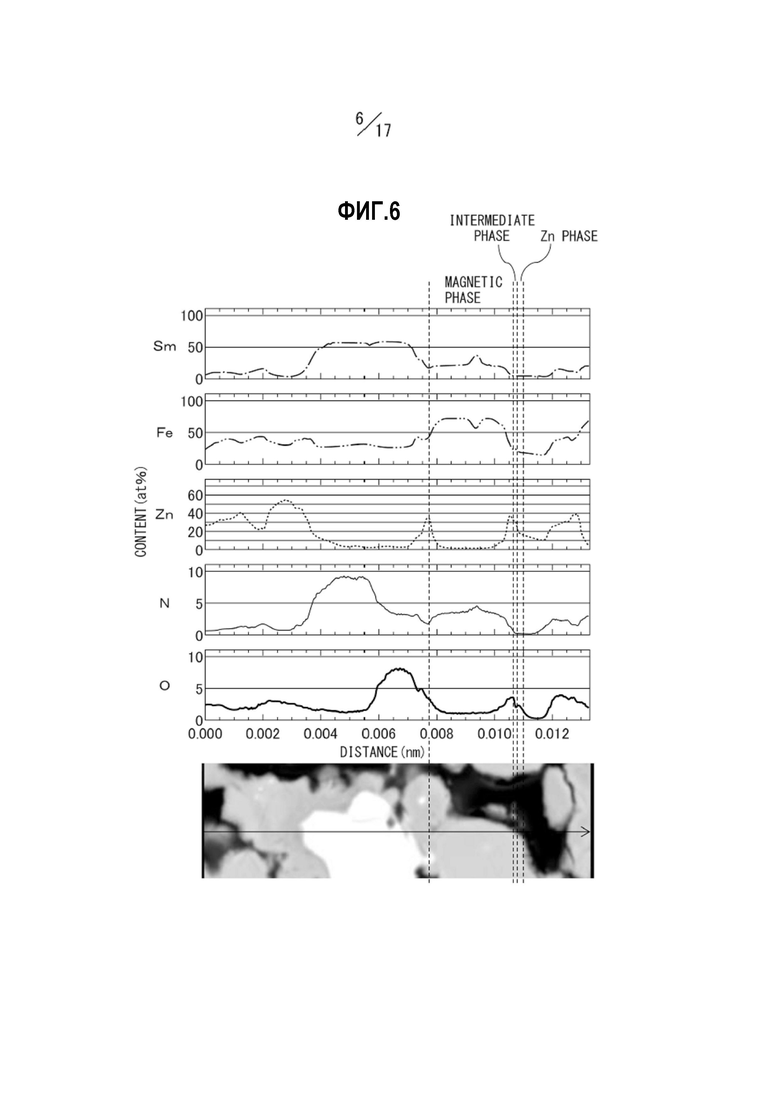

Фиг. 6 - диаграмма, иллюстрирующая результаты для образца из примера 5, а именно: анализ состава около промежуточной фазы с помощью ЕРМА (электронного микрозондового анализа).

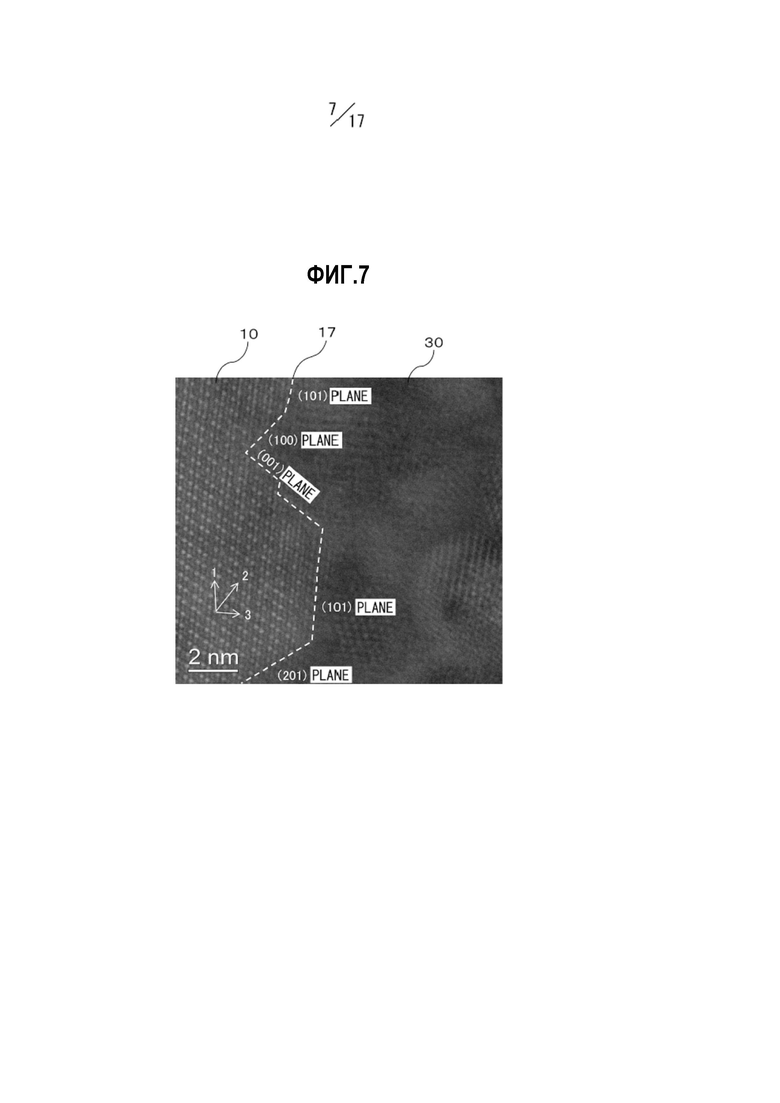

Фиг. 7 - диаграмма, иллюстрирующая результаты для образца из примера 5, а именно: наблюдение структуры около промежуточной фазы при помощи сканирующего трансмиссионного электронного микроскопа с кольцевым темнопольным высокоугловым детектором.

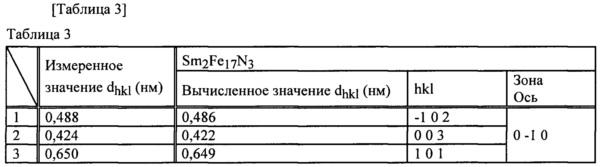

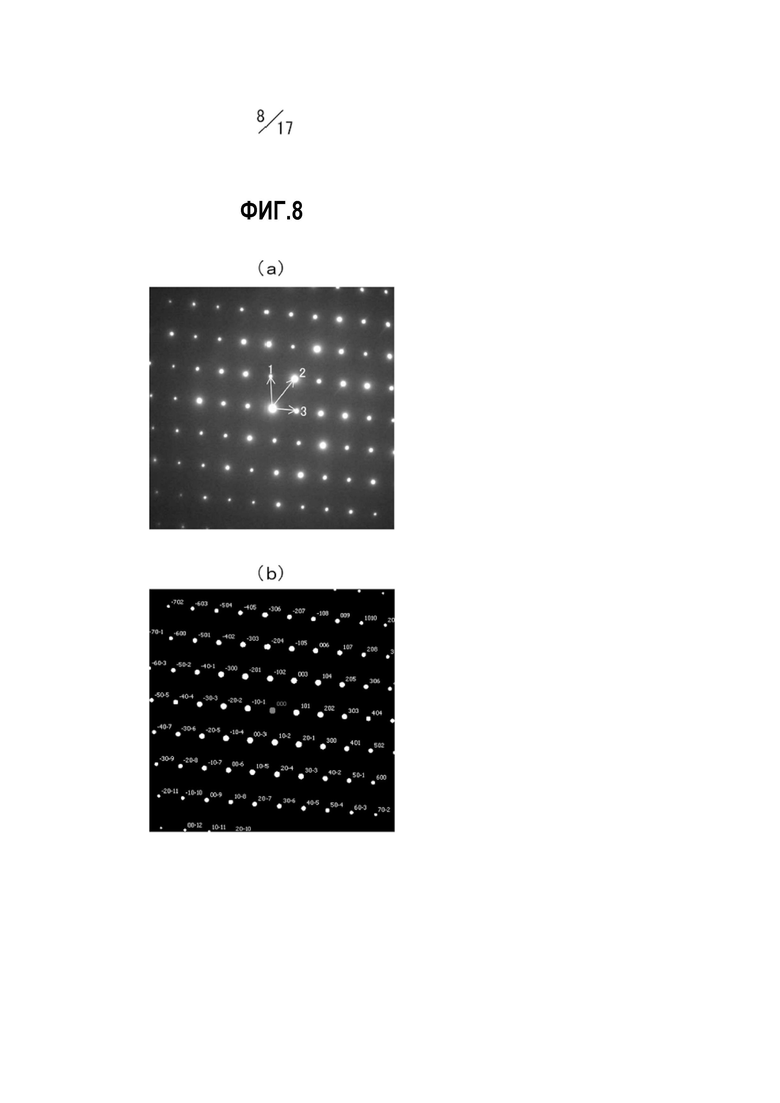

Фиг. 8 - диаграмма, иллюстрирующая результаты для образца из примера 5, а именно: измерение и числовой анализ дифракционной картины луча из электронов.

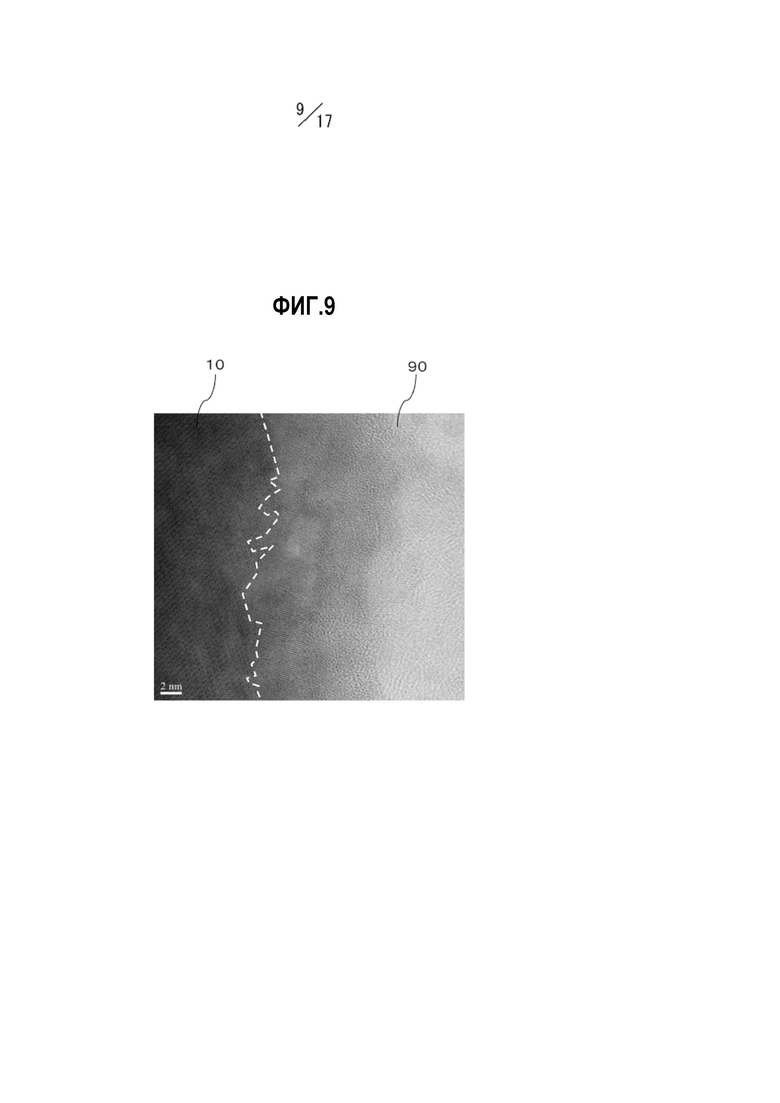

Фиг. 9 - диаграмма, иллюстрирующая результаты для порошка исходного магнитного материала, а именно: наблюдение окружающего пространства вблизи поверхности магнитной фазы при помощи сканирующего трансмиссионного электронного микроскопа.

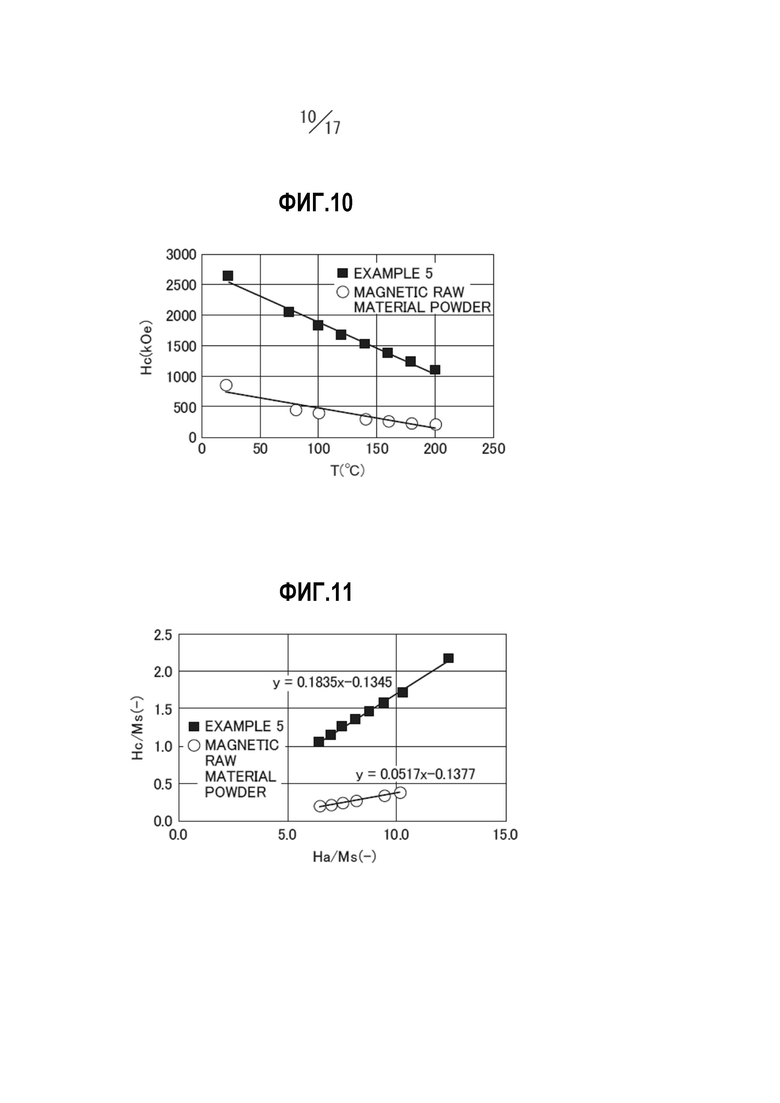

Фиг. 10 - график, иллюстрирующий взаимосвязь между температурой и коэрцитивной силой для образца из примера 5 и порошка исходного магнитного материала.

Фиг. 11 - график, иллюстрирующий взаимосвязь между Ha/Ms и Hc/Ms для образца из примера 5 и порошка исходного магнитного материала.

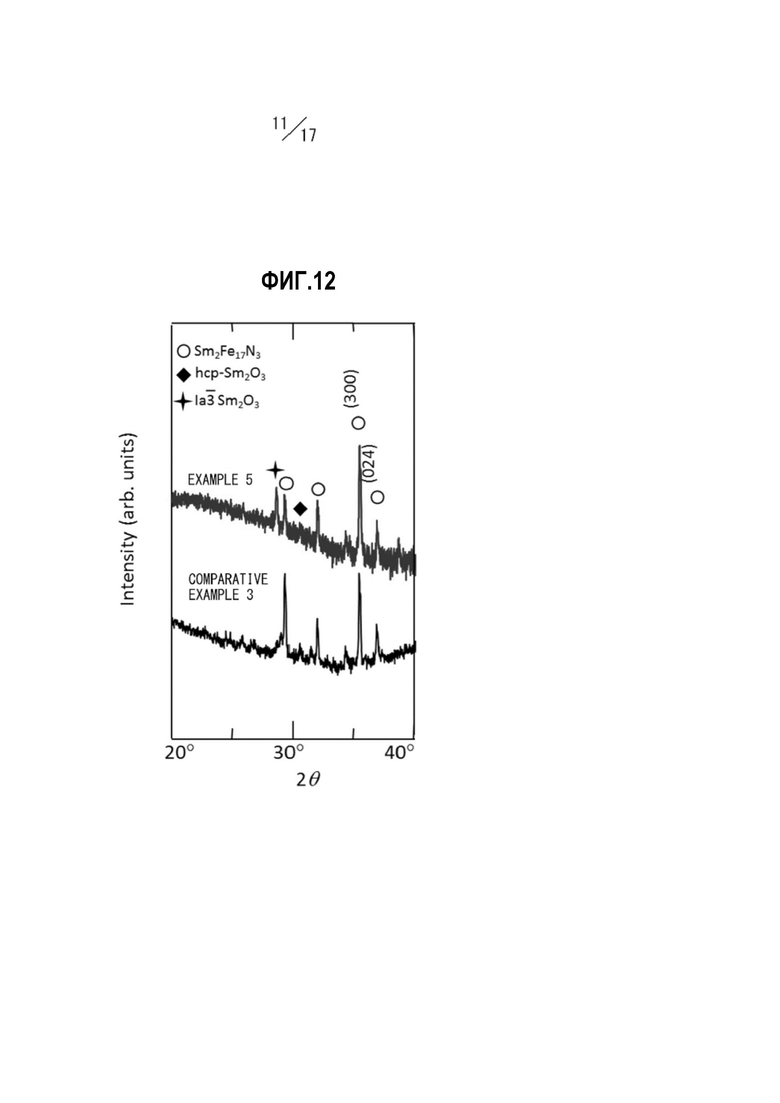

Фиг. 12 - диаграмма, иллюстрирующая результаты рентгеновского дифракционного анализа (XRD) относительно образцов из примера 5 и сравнительного примера 3.

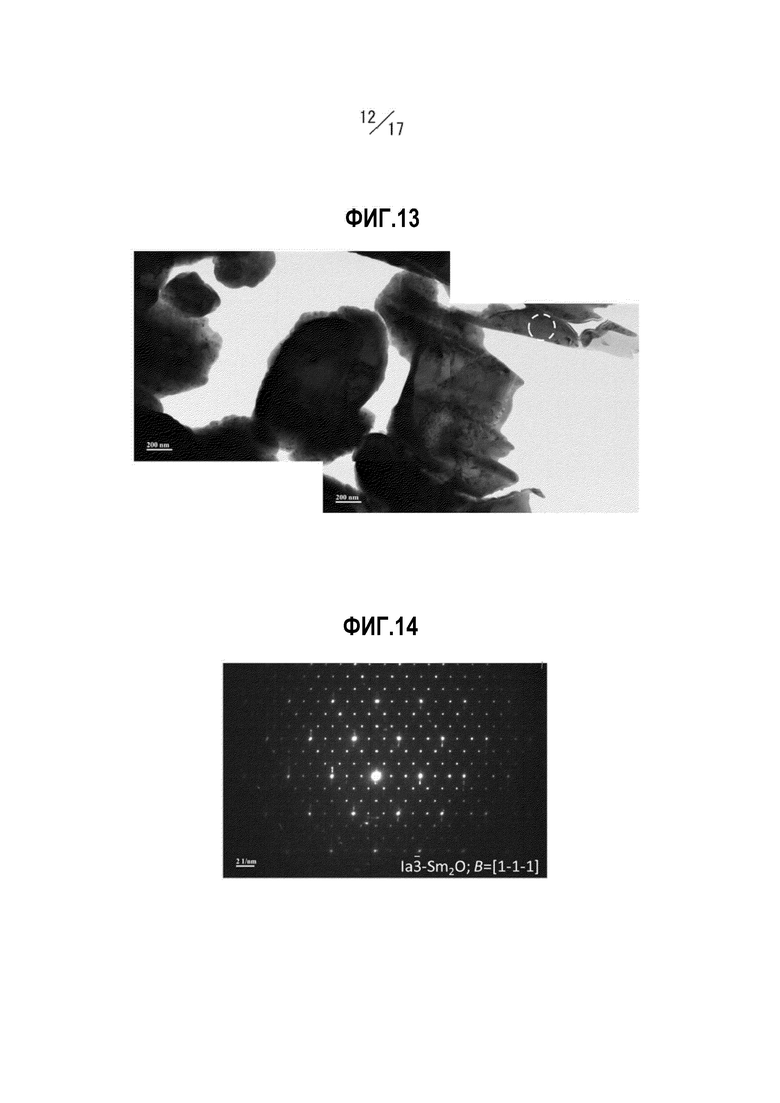

Фиг. 13 - диаграмма, иллюстрирующая результаты для образца из примера 5, а именно: наблюдение структуры около промежуточной фазы при помощи трансмиссионного электронного микроскопа.

Фиг. 14 - диаграмма, иллюстрирующая результаты электронно-лучевого дифракционного анализа при помощи трансмиссионного электронного микроскопа относительно участка, окруженного прерывистой линией на Фиг. 13.

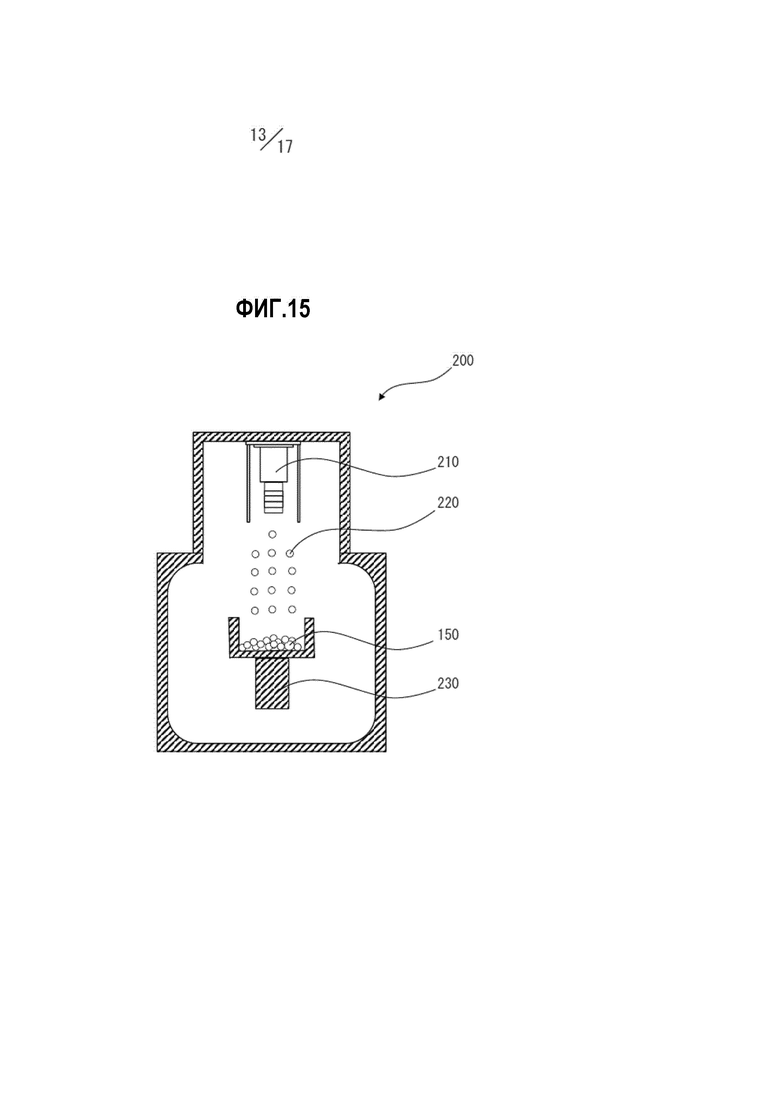

Фиг. 15 - диаграмма, схематично иллюстрирующая один пример случая смешивания порошка исходного магнитного материала и порошка улучшающего реагента при помощи аппарата плазменно-дугового осаждения.

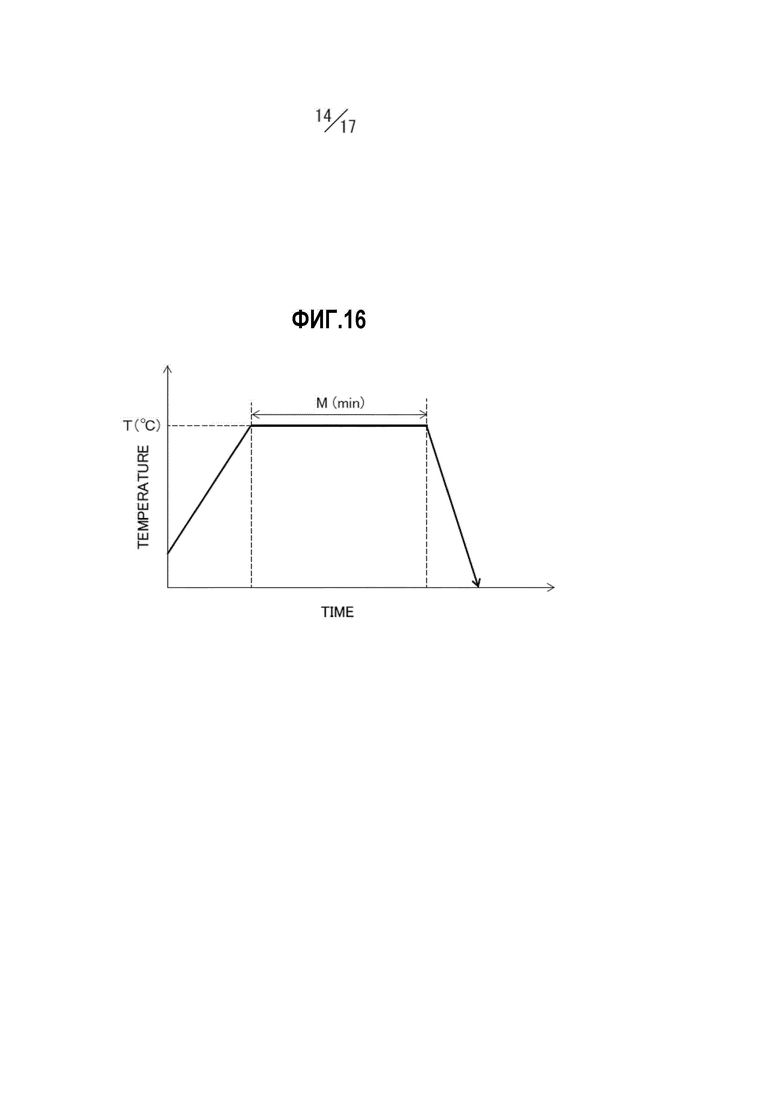

Фиг. 16 - диаграмма, иллюстрирующая термический цикл во время спекания.

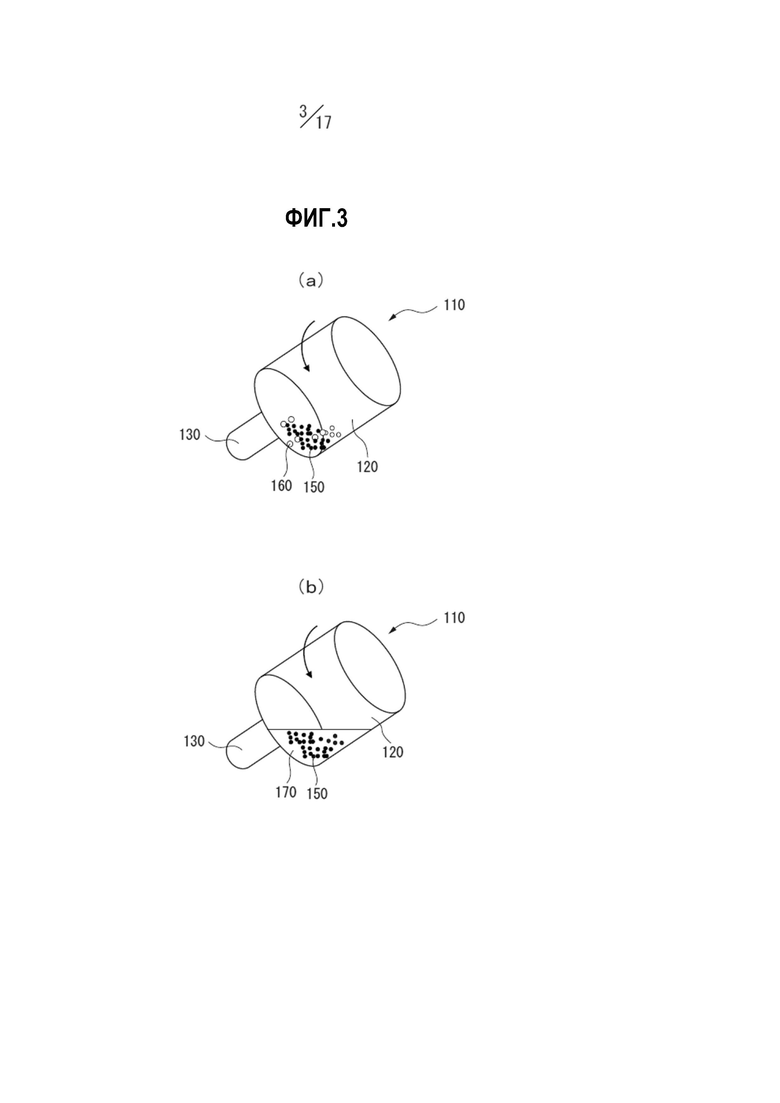

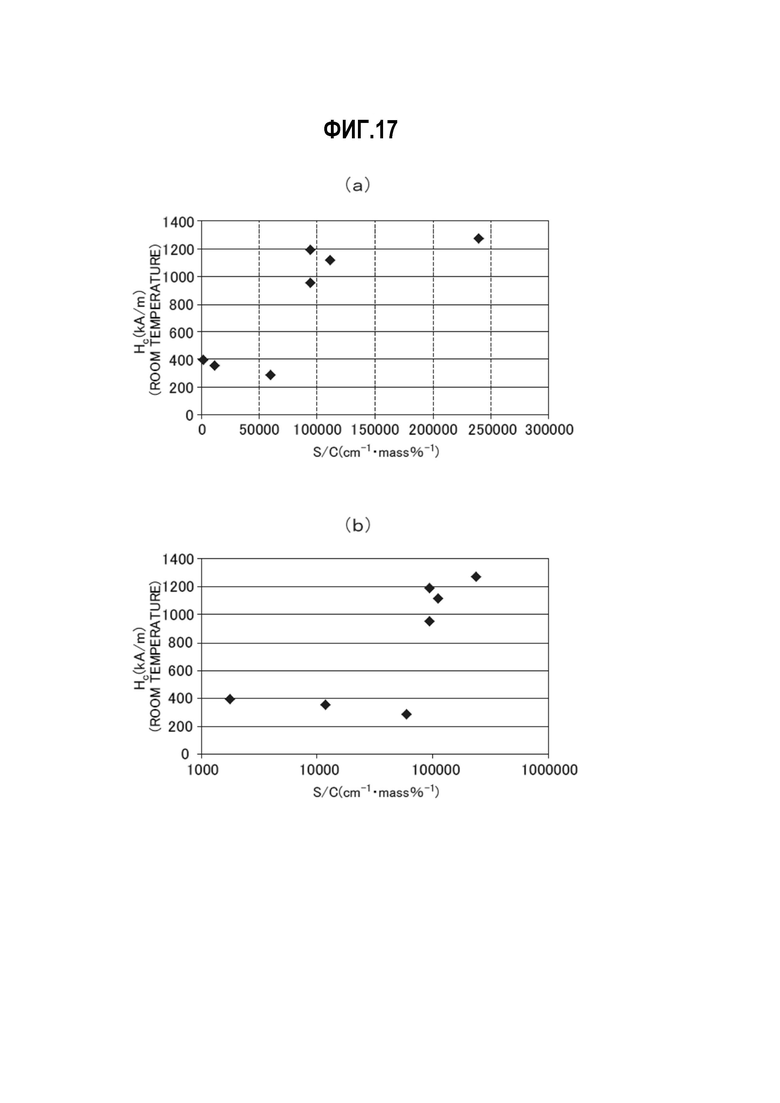

Фиг. 17 - график, иллюстрирующий взаимосвязь между S/C и коэрцитивной силой (при комнатной температуре) для образцов из примеров 15-18 и сравнительных примеров 6-8.

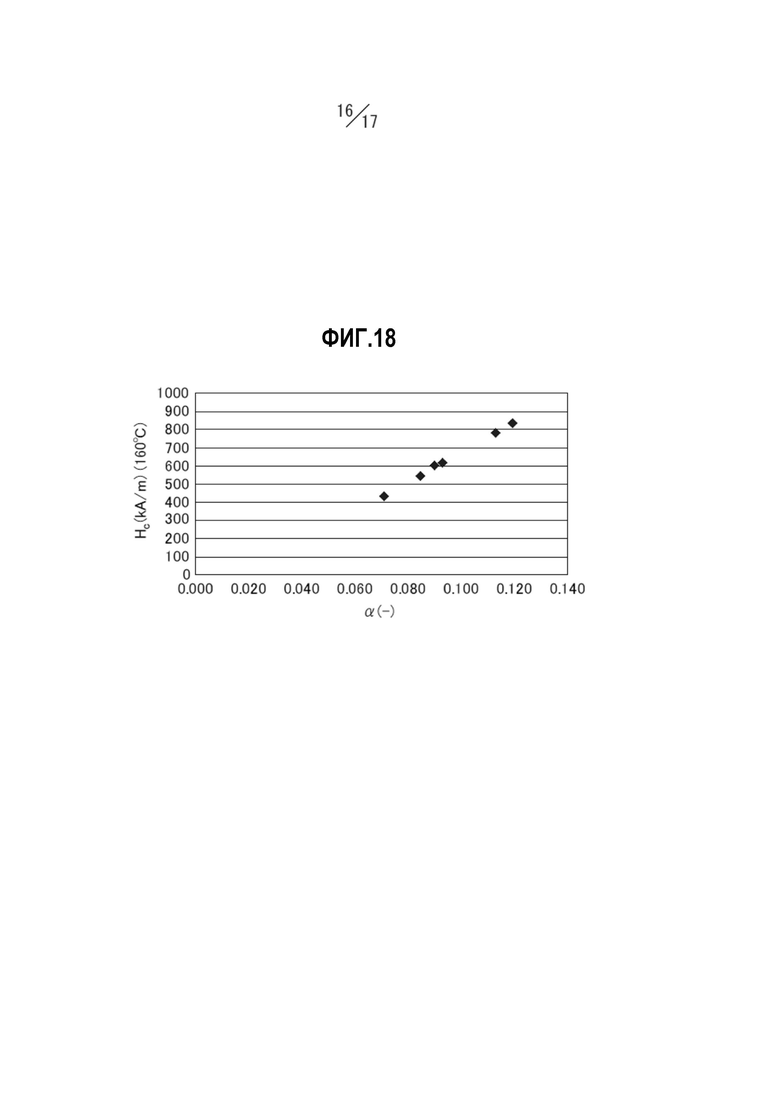

Фиг. 18 - график, иллюстрирующий взаимосвязь между параметром структуры α и коэрцитивной силой (при 160°С) относительно образцов из примеров 9-14.

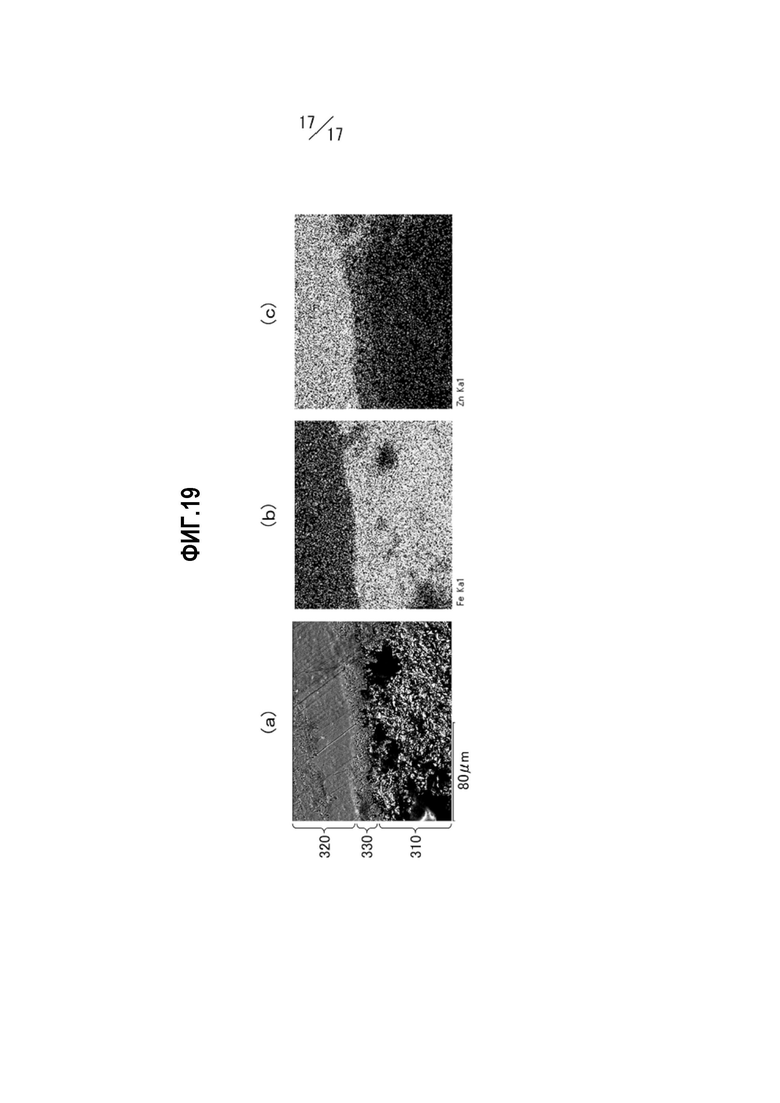

Фиг. 19 - диаграмма, иллюстрирующая результаты для образца из сравнительного примера 8, а именно: наблюдение структуры около границы раздела между магнитной фазой и Zn-фазой при помощи сканирующего электронного микроскопа.

Подробное описание вариантов осуществления

[0012]

Вариант осуществления магнита из редкоземельных металлов по настоящему изобретению и метода его производства подробно описаны ниже. Кроме того, вариант осуществления, описанный ниже, не создает ограничения для магнита из редкоземельных металлов по настоящему изобретению и для метода его производства.

[0013]

Магнит из редкоземельных металлов по настоящему изобретению получают путем термической обработки при предопределенной температуре, которой подвергается смешанный порошок, образованный из порошка исходного магнитного материала Sm, Fe и N и порошка улучшающего реагента, содержащего, по крайней мере, один из металлического Zn и сплава Zn.

[0014]

Фиг. 1 - диаграмма, схематично иллюстрирующая структуру в одном варианте осуществления магнита из редкоземельных металлов по настоящему изобретению. На Фиг. 1 (а) изображена структура до термической обработки смешанного порошка; на Фиг. 1 (b) изображена структура после термической обработки смешанного порошка.

[0015]

Частицы порошка улучшающего реагента являются более мягкими, чем частицы порошка исходного магнитного материала, поэтому при смешивании порошка исходного магнитного материала и порошка улучшающего реагента поверхность частиц порошка исходного магнитного материала покрывается составляющим элементом порошка улучшающего реагента. Кроме того, поскольку исходный магнитный материал легко окисляется, поверхность частиц порошка исходного магнитного материала покрывается окисленной фазой. Из этих фактов следует, как проиллюстрировано на Фиг. 1 (а), что частицы 50 смешанного порошка имеют магнитную фазу 10, окисленную фазу 15 и Zn-фазу 20. Магнитная фаза 10 покрыта окисленной фазой 15, а поверхность окисленной фазы 15 покрыта Zn-фазой 20.

[0016]

В окисленной фазе 15 тонко дисперсная α-Fe-фаза 12 образована из Fe, не входящего в магнитную фазу 10. Кроме того, поскольку кристалл магнитной фазы 10 и кристалл окисленной фазы 15 не совпадают на границе раздела 16 между магнитной фазой 10 и окисленной фазой 15, то образуется несовпадающая граница раздела 14, и на границе раздела 16 возникает разупорядочение. α-Fe-фаза 12 и несовпадающая граница раздела 14 служат центром образования инверсии намагниченности, поэтому коэрцитивная сила снижается.

[0017]

Авторы настоящего изобретения обнаружили, что, если содержание кислорода в порошке улучшающего реагента составляет не более 1,0 масс. % от всего порошка улучшающего реагента, то возникновения центра образования инверсии намагниченности можно избежать. Кроме того, авторы настоящего изобретения обнаружили, что магнит из редкоземельных металлов 100 по настоящему изобретению после термической обработки смешанного порошка находится в следующем состоянии. Т.е., как проиллюстрировано на Фиг. 1 (b), магнит из редкоземельных металлов 100 по настоящему изобретению имеет магнитную фазу 10, Zn-фазу 20 и промежуточную фазу 30. Промежуточная фаза 30 содержит Zn, содержание кислорода в промежуточной фазе 30 выше, чем содержание кислорода в Zn-фазе 20, и кислород концентрируется в промежуточном слое 30.

[0018]

Несмотря на то, что это не определено теорией, считается, что причина того, что промежуточная фаза 30 содержит Zn, содержание кислорода в промежуточной фазе 30 выше, чем содержание кислорода в Zn-фазе 20, и кислород концентрируется в промежуточном слое 30, следующая.

[0019]

Как описано выше, центр образования инверсии намагниченности включает α-Fe-фазу 12 и несовпадающую границу раздела 14 и т.д. α-Fe-фаза 12 получена из Fe, не входящего в магнитную фазу 10, и присутствует в окисленной фазе 15, а окисленная фаза 15 образует несовпадающую границу раздела 14 с магнитной фазой 10.

[0020]

α-Fe-фаза 12 и несовпадающая граница раздела 14 являются нестабильными, а Zn в Zn-фазе 20 имеет высокую способность к связыванию с кислородом. Соответственно, когда частицы 50 из смешанного порошка подвергаются термической обработке, кислород в окисленной фазе 15 вступает в соединение с Zn в Zn-фазе 20 и образует промежуточную фазу 30. Следовательно, окисленная фаза 15 исчезает, и в результате исчезает α-Fe-фаза 12, присутствующая в окисленной фазе 15, а несовпадающая граница раздела 14 между магнитной фазой 10 и окисленной фазой 15 также исчезает. Далее, в промежуточной фазе 30 образуется Sm2O3 типа Ia-3. Несмотря на то, что это не определено теорией, по сравнению со случаем, где образуется Sm2O3 гексагонального типа с плотной упаковкой (hcp-типа), когда образуется Sm2O3 типа Ia-3, есть основания полагать, что между магнитной фазой 10 и промежуточной фазой 30 образуется фасеточная граница раздела 17, и кристалличность промежуточной фазы улучшается, способствуя увеличению коэрцитивной силы.

[0021]

Промежуточная фаза 30 образуется путем связывания Zn и кислорода, поэтому промежуточная фаза 30 содержит Zn. Содержание Zn в промежуточной фазе 30 означает, что промежуточная фаза 30 получена из частиц 50 смешанного порошка перед термической обработкой.

[0022]

Промежуточная фаза 30 образуется, когда содержание кислорода в Zn-фазе 20 перед термической обработкой является низким, и образуется около поверхности контакта Zn-фазы 20 и окисленной фазы 15. Соответственно, кислород концентрируется в промежуточной фазе 30. Для того, чтобы такая промежуточная фаза 30 образовалась при термической обработке, содержание кислорода в порошке улучшающего реагента задается на уровне не более 1,0 масс. % относительно всего порошка улучшающего реагента во время подготовки смешанного порошка из порошка исходного магнитного материала и порошка улучшающего реагента. При задании такого содержания кислорода, во время термической обработки, как проиллюстрировано на Фиг. 1 (b), Zn в Zn-фазе 20 способствует образованию промежуточной фазы 30.

[0023]

Требования к конфигурации магнита из редкоземельных металлов по настоящему изобретению и к методу его производства, определенные в соответствии с приведенными выше знаниями и т.д., описаны ниже.

[0024]

Магнит из редкоземельных металлов

Как проиллюстрировано на Фиг. 1 (b), магнит из редкоземельных металлов 100 по настоящему изобретению содержит магнитную фазу 10, Zn-фазу 20 и промежуточную фазу 30. Форма магнита из редкоземельных металлов 100 отдельно не ограничивается. Форма магнита из редкоземельных металлов 100 может представлять собой порошок, магнит со связками, спеченный магнит и т.д.

[0025]

Фиг. 1 (b) - диаграмма, схематично иллюстрирующая структуру в одном варианте осуществления магнита из редкоземельных металлов по настоящему изобретению, и является примером структуры, при которой магнит из редкоземельных металлов является порошком. Магнит со связками также может быть образован с помощью порошка со структурой, показанной на Фиг. 1 (b).

[0026]

Фиг. 2 - диаграмма, схематично иллюстрирующая структуру в другом варианте осуществления магнита из редкоземельных металлов по настоящему изобретению. Структура, показанная на Фиг. 2, является примером структуры спеченного магнита, полученного путем спекания (включая спекание жидкой фазы) порошка со структурой, показанной на Фиг. 1 (b). В случае, когда магнит из редкоземельных металлов 100 является спеченным магнитом, как проиллюстрировано на Фиг. 2, частицы, образованные из магнитной фазы 10 и промежуточной фазы 30, могут быть связаны Zn-фазой 20, но конфигурация этим не ограничивается. В качестве другого варианта осуществления изобретения, когда магнит из редкоземельных металлов 100 является спеченным магнитом, существует, например, вариант осуществления изобретения, при котором элементы, составляющие Zn-фазу 20 и промежуточную фазу 30, осуществляют взаимную диффузию, образуя Zn-фазу 20, показанную на Фиг. 2, составляющую одно целое с промежуточной фазой 30.

[0027]

Общая конфигурация магнита из редкоземельных металлов 100 определяется соответствующим образом так, что каждая из фаз - магнитная фаза 10, Zn-фаза 20 и промежуточная фаза 30 - имеет описанные ниже состав, структуру, форму и т.д. Состав магнита из редкоземельных металлов 100, например, представлен в виде SmxRyFe(100-x-y-z-w-p-q)CozM1wNpOq⋅(Zn(1-s-t)M2sOt)r. R является одним или несколькими членами, выбираемыми из редкоземельных элементов кроме Sm, Y и Zr. M1 представляет собой один или несколько членов, выбранных из Ga, Ti, Cr, Zn, Mn, V, Mo, W, Si, Re, Cu, Al, Ca, B, Ni и С, а также неустранимый примесный элемент. М2 представляет собой один или несколько членов, выбранных из Sn, Mg и Al, а также неустранимый примесный элемент. х, у, z, w, p, q и r являются атомным процентом (ат. %), a s и t являются соотношением (молярной концентрацией).

[0028]

В настоящем описании редкоземельный элемент указывает на Sc, La, Се, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu.

[0029]

В составе, представленном

SmxRyFe(100-x-y-z-w-p-q)CozM1wNpOq⋅(Zn(1-s-t)M2sOt)r,

SmxRyFe(100-x-y-z-w-p-q)CozM1wNpOq получают из порошка исходного магнитного материала, a (Zn(1-s-t)M2sOt)r получают из порошка улучшающего реагента.

[0030]

Sm является одним из главных элементов магнита из редкоземельных металлов 100, и его содержание соответственно определяется таким образом, что магнитная фаза 10 имеет описанный ниже состав и другие параметры. Содержание Sm х может составлять, например, 4,5 ат. % или больше, либо 5,0 ат. % или больше, либо 5,5 ат. % или больше, и может составлять 10,0 ат. % или меньше, либо 9,0 ат. % или меньше, либо 8,0 ат. % или меньше.

[0031]

Редкоземельным элементом, содержащимся в редкоземельном магните 100, является в основном Sm, но до тех пор, пока для эффектов магнита из редкоземельных металлов по настоящему изобретению и метода производства не возникает препятствий, магнитная фаза 10 может содержать R. R, как описано выше, является одним или несколькими членами, выбираемыми из редкоземельных элементов, отличных от Sm, Y и Zr. Содержание R у может составлять, например, 0 ат. % или больше, либо 0,5 ат. % или больше, либо 1,0 ат. % или больше, и может быть 5,0 ат. % или меньше, либо 4,0 ат. % или меньше, либо 3,0 ат. % или меньше.

[0032]

Fe является одним из главных элементов магнита из редкоземельных металлов 100 и образует магнитную фазу 10 вместе с Sm и N. Его содержание представляет собой остаток после Sm, R, Со, М1, N и О в формуле

SmxRyFe(100-x-y-z-w-p-q)CozM1wNpOq.

[0033]

Часть Fe может быть заменено Со. Если магнит из редкоземельных металлов 100 содержит Со, температура Кюри магнита из редкоземельных металлов 100 увеличивается. Содержание Со z может составлять, например, 0 ат. % или больше, либо 5 ат. % или больше, либо 10 ат. % или больше; и может составлять 31 ат. % или меньше, либо 20 ат. % или меньше, либо 15 ат. % или меньше.

[0034]

М1 представляет собой элемент, добавляемый для улучшения определенных свойств, например, теплового сопротивления и коррозионной стойкости, в диапазоне, не ухудшающем магнитные свойства магнита из редкоземельных металлов 100, а также неустранимый примесный элемент. Элемент для улучшения определенных свойств является одним или несколькими членами, выбираемыми из Ga, Ti, Cr, Zn, Mn, V, Mo, W, Si, Re, Cu, Al, Ca, B, Ni и С. Неустранимый примесный элемент указывает на наличие примеси, которая не является устранимой или которая вызывает значительное повышение стоимости производства для ее устранения, такой как примесь, содержащаяся в исходном материале для магнита из редкоземельных металлов 100. Содержание М1 w может составлять, например, 0 ат. % или больше, либо 0,5 ат. % или больше, либо 1,0 ат. % или больше, и может быть 3,0 ат. % или меньше, либо 2,5 ат. % или меньше, либо 2,0 ат. % или меньше.

[0035]

N является одним из главных элементов магнита из редкоземельных металлов 100, и его содержание соответственно определяется таким образом, что магнитная фаза 10 имеет описанный ниже состав и другие параметры. Содержание N p может составлять, например, 11,6 ат. % или больше, либо 12,5 ат. % или больше, либо 13,0 ат. % или больше, и может быть 15,6 ат. % или меньше, либо 14,5 ат. % или меньше, либо 14,0 ат. % или меньше.

[0036]

Zn предотвращает возникновение центра образования инверсии намагниченности в смешанном порошке и повышает коэрцитивную силу магнита из редкоземельных металлов 100. Zn в порошке улучшающего реагента остается в редкоземельном магните 100. В отношении магнита из редкоземельных металлов 100, Zn в количестве, не снижающем интенсивность намагниченности при увеличении коэрцитивной силы, вынуждается оставаться (содержаться) в редкоземельном магните 100. С точки зрения того, чтобы предотвращалось возникновение центра образования переключения намагниченности, содержание Zn составляет предпочтительно 0,89 ат. % (1 масс. %) или больше, более предпочтительно 2,60 ат. % (3 масс. %) или больше, еще более предпочтительно 4,30 ат. % (5 масс. %) или больше относительно всего магнита из редкоземельных металлов 100. С другой стороны, с точки зрения того, чтобы не снижалась интенсивность намагниченности, содержание Zn составляет предпочтительно 15,20 ат. % (20 масс. %) или меньше, более предпочтительно 11,90 ат. % (15 масс. %) или меньше, еще более предпочтительно 8,20 ат. % (10 масс. %) или меньше относительно всего магнита из редкоземельных металлов 100. Содержание Zn представлено как (1-s-t)r ат. % относительно всего магнита из редкоземельных металлов 100.

[0037]

М2 является элементом сплава, если сплав Zn используется в качестве порошка улучшающего реагента. Магнит из редкоземельных металлов 100 получают путем термической обработки смешанного порошка из порошка исходного магнитного материала и порошка улучшающего реагента. М2 представляет собой элемент для уменьшения температуры начала плавления сплава Zn-M2, чтобы она была ниже температуры плавления металлического Zn за счет использования сплава Zn, а также неустранимый примесный элемент. Кроме того, в настоящем описании металлический Zn означает чистый Zn.

[0038]

Элемент М2 для уменьшения температуры начала плавления сплава Zn-M2, чтобы она была ниже температуры плавления металлического Zn, включает в себя элемент образования эвтектического сплава Zn и М2. Как правило, М2 включает в себя Sn, Mg или Al, их сочетание и т.д. Элемент, добавляемый для улучшения определенных свойств магнита из редкоземельных металлов 100, например, теплового сопротивления или коррозионной стойкости, не создающий препятствий для эффекта по снижению температуры плавления от такого элемента, также может быть включен в М2. Кроме того, неустранимый примесный элемент указывает на наличие примеси, которая не является устранимой или которая вызывает значительное повышение стоимости производства для ее устранения, такой как примесь, содержащаяся в исходном материале для магнита из редкоземельных металлов 100.

[0039]

Соотношение (молярную концентрацию) Zn и М2 в порошке улучшающего реагента можно определить соответствующим образом, чтобы температура термической обработки была надлежащей. Соотношение (молярная концентрация) М2 s относительно всего порошка улучшающего реагента может составлять, например, 0 или больше, либо 0,05 или больше, либо 0,10 или больше, и может составлять 0,90 или меньше, либо 0,80 или меньше, либо 0,70 или меньше. Порошок улучшающего реагента может являться порошком металлического Zn, и в этом случае соотношение (молярная 2 концентрация) М2 s равна 0. Содержание Zn в порошке металлического Zn не равняется 100 масс. %, и порошок может содержать вышеуказанную неустранимую примесь. Допустимое количество неустранимой примеси может составлять 1 масс. % или меньше, либо 2 масс. % или меньше, либо 4 масс. % или меньше, относительно всего порошка металлического Zn. В свою очередь содержание Zn в порошке металлического Zn может составлять 96 масс. % или больше, либо 98 масс. %, либо 99 масс. % или больше.

[0040]

О (кислород) получают из порошка исходного магнитного материала и порошка улучшающего реагента, и он остается (содержится) в магните из редкоземельных металлов 100. Кислород концентрируется в промежуточной фазе 30, поэтому даже при сравнительно высоком общем содержании кислорода во всем магните из редкоземельных металлов 100, можно обеспечить отличную коэрцитивную силу. Содержание кислорода относительно всего магнита из редкоземельных металлов 100 может составлять, например, 5,5 ат. % или больше, 6,2 ат. % или больше, либо 7,1 ат. % или больше, и может составлять 10,3 ат. % или меньше, 8,7 ат. % или меньше, либо 7,9 ат. % или меньше. Кроме того, содержание кислорода относительно всего магнита из редкоземельных металлов 100 составляет q+tr ат. %. Если содержание кислорода относительно всего магнита из редкоземельных металлов 100 преобразовать в масс. %, то содержание кислорода может составлять 1,55 масс. % или больше, 1,75 масс. % или больше, либо 2,00 масс. % или больше, и может составлять 3,00 масс. % или меньше, 2,50 масс. % или меньше, либо 2,25 масс. % или меньше.

[0041]

Далее описана каждая из фаз: магнитная фаза 10, Zn-фаза 20 и промежуточная фаза 30. Эти фазы описаны применительно к ситуации, когда форма магнита из редкоземельных металлов 100 является порошком, но, если не указано иное, то же относится к ситуации, когда форма магнита из редкоземельных металлов 100 является магнитом со связками или спеченным магнитом и т.д.

[0042]

(Магнитная фаза)

Магнитная фаза 10 обеспечивает магнитные свойства магнита из редкоземельных металлов 100. Магнитная фаза 10 содержит Sm, Fe и N. До тех пор, пока для эффектов магнита из редкоземельных металлов по настоящему изобретению и метода его производства не создается препятствий, магнитная фаза 10 может содержать R. R представляет собой один или несколько членов, выбираемых из редкоземельных элементов за исключением Sm, Y и Zr. Магнитная фаза 10, выраженная молярным отношением Sm, R, Fe, Со и N, представляет собой (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh. Здесь предпочтительное значение h составляет 1,5 или больше, более предпочтительное значение составляет 2,0 или больше, еще более предпочтительное значение составляет 2,5 или больше; с другой стороны, предпочтительное значение h составляет 4,5 или меньше, более предпочтительное значение h составляет 4,0 или меньше, еще более предпочтительное значение h составляет 3,5 или меньше. Кроме того, значение i может составлять 0 или больше, 0,10 или больше, либо 0,20 или больше, и может составлять 0,50 или меньше, 0,40 или меньше, либо 0,30 или меньше, а значение j может составлять 0 или больше, 0,10 или больше, либо 0,20 или больше, и может составлять 0,52 или меньше, 0,40 или меньше, либо 0,30 или меньше.

[0043]

Что касается (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, то R обычно замещает место Sm в Sm2(Fe(1-j)Coj)17Nh, но конфигурация этим не ограничивается. Например, часть R может находиться внедренным образом в Sm2(Fe(1-j)Coj)17Nh.

[0044]

Кроме того, что касается (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, то Со обычно замещает место Fe в (Sm(1-i)Ri)2Fe17Nh, но конфигурация этим не ограничивается. Например, часть Со может находиться внедренным образом в (Sm(1-i)Ri)2Fe17Nh.

[0045]

Далее, что касается (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, то h может составлять от 1,5 до 4,5, но обычно конфигурация представляет собой (Sm(1-i)Ri)2(Fe(1-j)Coj)17N3. Содержание (Sm(1-i)Ri)2(Fe(1-j)Coj)17N3 относительно всего (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh предпочтительно составляет 70 масс. % или больше, более предпочтительно - 80 масс. % или больше, еще более предпочтительно - 90 масс. % или больше. С другой стороны, не требуется, чтобы (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh полностью совпадало с (Sm(1-i)Ri)2(Fe(1-j)Coj)17N3. Содержание (Sm(1-i)Ri)2(Fe(1-j)Coj)17N3 относительно всего (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh может составлять 98 масс. % или меньше, 95 масс. % или меньше, либо 92 масс. %. или меньше

[0046]

Содержание магнитной фазы 10 относительно всего магнита из редкоземельных металлов 100 предпочтительно составляет 70 масс. % или больше, 75 масс. % или больше, 80 масс. % или больше. Содержание магнитной фазы 10 относительно всего магнита из редкоземельных металлов 100 не составляет 100 масс. %, т.к. магнит из редкоземельных металлов 100 содержит Zn-фазу 20 и промежуточную фазу 30. С другой стороны, для обеспечения надлежащего количества Zn-фазы 20 и промежуточной фазы 30, содержание магнитной фазы 10 для всего магнита из редкоземельных металлов 100 может составлять 99 масс. % или меньше, 95 масс. % или меньше, либо 90 масс. % или меньше.

[0047]

Содержание Sm2(Fe(1-i)Coi)17Nh относительно всей магнитной фазы 10 предпочтительно составляет 90 масс. % или больше, более предпочтительно - 95 масс. % или больше, еще более предпочтительно - 98 масс. % или больше. Содержание Sm2(Fe(1-i)Coi)17Nh относительно всей магнитной фазы 10 не равняется 100 масс. %, т.к. магнитная фаза 10 содержит О и M1 помимо Sm2(Fe(1-i)Coi)17Nh.

[0048]

Диаметр частиц магнитной фазы 10 отдельно не ограничивается. Диаметр частиц магнитной фазы 10 может составлять, например, 1 μм или больше, 5 μм или больше, либо 10 μм или больше, и может составлять 50 μм или меньше, 30 μм или меньше, либо 20 μм или меньше. Если не указано иное, то в настоящем описании диаметр частиц означает диаметр круга, эквивалентного площади проекции, а в случае, когда диаметр частиц обозначается диапазоном, не менее 80% всех частиц распределяется в этом диапазоне.

[0049]

(Zn-фаза)

Как показано на Фиг. 1 (b), Zn-фаза 20 присутствует вокруг магнитной фазы 10. Как описано ниже, промежуточный слой 30 присутствует между магнитной фазой 10 и Zn-фазой 20, и поэтому Zn-фаза 20 присутствует на внешней периферии промежуточной фазы 30.

[0050]

Как описано выше, Zn-фазу 20 получают путем покрытия частиц порошка исходного магнитного материала металлическим Zn и/или сплавом Zn, присутствующими в порошке улучшающего реагента, при смешивании порошка исходного магнитного материала и порошка улучшающего реагента. Поскольку порошок улучшающего реагента содержит, по меньшей мере, один из металлического Zn и сплава Zn, то Zn-фаза 20 в контексте настоящего описания означает фазу, содержащую, по меньшей мере, один из металлического Zn и сплава Zn.

[0051]

Толщина Zn-фазы 20 отдельно не ограничивается. Толщина Zn-фазы может составлять, в среднем, например, 1 нм или больше, 10 нм или больше, либо 100 нм или больше, и может составлять 1000 нм или меньше, 500 нм или меньше, либо 250 нм или меньше. В случае, когда магнит из редкоземельных металлов 100 имеет форму, показанную на Фиг. 2, среднее значение минимальных расстояний между частицами, каждая из которых имеет магнитную фазу 10 и промежуточную фазу 30, принимается в качестве толщины Zn-фазы 20.

[0052]

(Промежуточная Фаза)

Как показано на Фиг. 1 (b), промежуточная фаза 30 присутствует между магнитной фазой 10 и Zn-фазой 20. Частицы 50 (см. Фиг. 1 (а)) смешанного порошка подвергаются термической обработке, и кислород в окисленной фазе 15 таким образом вступает в соединение с Zn в Zn-фазе 20 и образует промежуточную фазу 30. Соответственно, промежуточная фаза 30 содержит Zn. Когда содержание Zn в промежуточной фазе 30 составляет 5 ат. % или больше относительно всего магнита из редкоземельных металлов 100, увеличение коэрцитивной силы промежуточной фазой 30 становится очевидным. С точки зрения увеличения коэрцитивной силы содержание Zn в промежуточной фазе 30 более предпочтительно составляет 10 ат. % или больше, еще более предпочтительно - 15 ат. % или больше. С другой стороны, если содержание Zn в промежуточной фазе 30 составляет 60 ат. % или меньше относительно всего магнита из редкоземельных металлов 100, то можно исключить снижение интенсивности намагничивания. С точки зрения того, чтобы устранить снижение интенсивности намагничивания, содержание Zn в промежуточной фазе 30 более предпочтительно составляет 50 ат. % или меньше, еще более предпочтительно 30 ат. % или меньше относительно всего магнита из редкоземельных металлов 100. Кроме того, содержание Zn в промежуточной фазе 30 является средним значением результатов анализа EDX в промежуточной фазе 30.

[0053]

Содержание кислорода в промежуточной фазе 30 выше, чем содержание кислорода в Zn-фазе 30, и кислород концентрируется в промежуточном слое 30. Коэрцитивную силу магнита из редкоземельных металлов 100 можно увеличить за счет этого концентрирования. Если содержание кислорода в промежуточной фазе 30 больше в 1,5 раза или еще больше, чем содержание кислорода в Zn-фазе 20, то коэрцитивную силу можно увеличить еще больше. С точки зрения увеличения коэрцитивной силы содержание кислорода в промежуточной фазе 30 более предпочтительно должно быть больше в 3,0 раза или еще больше; еще более предпочтительно – больше в 6,0 раз или еще больше, чем содержание кислорода в Zn-фазе 20. С другой стороны, если содержание кислорода в промежуточной фазе 30 больше чем в 20,0 раз или меньше, чем содержание кислорода в Zn-фазе 20, то этого можно избежать добавления большего количества Zn, когда коэрцитивная сила больше не увеличивается. С этой точки зрения содержание кислорода в промежуточной фазе 30 более предпочтительно должно быть больше чем в 15,0 раз или меньше; еще более предпочтительно - больше чем в 10,0 раз или меньше, чем содержание кислорода в Zn-фазе 20. Кроме того, содержание кислорода в Zn-фазе 20 и промежуточной фазе 30 являются средним значением результатов анализа EDX в Zn-фазе 20 и промежуточной фазе 30, соответственно.

[0054]

(Структурный параметр α (далее также – «параметр структуры α»))

Как описано выше, α-Fe-фаза 12 и несовпадающая граница раздела 14 исчезают из-за образования промежуточной фазы 30. Несмотря на то, что это не определено теорией, вследствие исчезновения α-Fe-фазы 12 и несовпадающей границы раздела 14, между магнитной фазой 10 и промежуточной фазой 30 образуется фасеточная граница раздела 17. Фасеточная граница раздела 17 включает, например, плоскости с малыми индексами, такие как плоскость (101), плоскость (100), плоскость (101), плоскость (201), плоскость (-102) и плоскость (003).

[0055]

Кристалличность в промежуточной фазе 30 увеличивается за счет образования такой фасеточной границы раздела 17. Таким образом, анизотропное магнитное поле в промежуточной фазе 30 становится равным анизотропному магнитному полю магнитной фазы 10. В результате коэрцитивная сила магнита из редкоземельных металлов 100 возрастает.

[0056]

Кристалличность магнита из редкоземельных металлов 100 можно выразить с помощью параметра структуры α. Метод расчета α является общеизвестным, и параметр можно вычислить по формуле Кронмюллера. Формула Кронмюллера представлена как Hc=α⋅Ha-Neff⋅Ms (где Нс - коэрцитивная сила, На - анизотропное магнитное поле, Ms - намагниченность насыщения, a Neff - коэффициент саморазмагничивающегося поля).

[0057]

Если α равно 0,07 или больше, кристалличность промежуточной фазы 30 является увеличенной, соответственно, увеличение коэрцитивной силы становится заметным. С точки зрения увеличения кристалличности, α более предпочтительно составляет 0,11 или больше, еще более предпочтительно - 0,15 или больше. С другой стороны, если α равно 1, то дефекты решетки на кристаллической поверхности магнита из редкоземельных металлов 100 вообще отсутствует, но это в реальности невозможно, поэтому если α составляет от 0,45 до 0,55, то можно сказать, что кристалличность очень высока. Соответственно, α может составлять 0,55 или меньше, 0,50 или меньше, либо 0,45 или меньше. Кроме того, даже если α составляет 0,30 или меньше, 0,25 или меньше, 0,20 или меньше, либо 0,15 или меньше, наблюдается значимое увеличение кристалличности, в результате чего также наблюдается эффект в виде значимого увеличения коэрцитивной силы.

[0058]

Как описано выше, содержание кислорода в промежуточной фазе 20 выше, чем содержание кислорода в Zn-фазе 20, и кислород концентрируется в промежуточной фазе 30. Это концентрирование приводит к исчезновению α-Fe-фазы 12 и несовпадающей границы раздела 14, показанных на Фиг. 1 (а). Существует сильная корреляция между этим исчезновением и увеличением кристалличности, и поэтому высокое значение α указывает на то, что содержание кислорода в промежуточной фазе 30 выше, чем содержание кислорода в Zn-фазе 20, и кислород концентрируется в промежуточной фазе 30. Если значение α составляет 0,07 или больше, то можно сказать, что кислород концентрируется в промежуточной фазе 30

[0059]

Далее, если α составляет 0,09 или больше, то при получении спеченного магнита (включая случай спекания жидкой фазы) из смешанного порошка, образованного порошком исходного магнитного материала и порошком улучшающего реагента, помимо того, что коэрцитивная сила спеченного магнита превосходит коэрцитивную силу порошка исходного магнитного материала, имеет место также и то, что коэрцитивная сила спеченного магнита при высокой температуре является отличной. Если α составляет 0,09 или больше, то достигается коэрцитивная сила 550 А/м или больше даже при высокой температуре (160°С), и обеспечивается простота применения, например, для двигателя в транспортном средстве. С точки зрения обеспечения коэрцитивной силы при высокой температуре значение α может составлять 0,09 или больше.

[0060]

(Содержание кислорода относительно всего магнита из редкоземельных металлов)

Кислород, присутствующий в магните из редкоземельных металлов 100, получают из смешанного порошка, образованного порошком исходного магнитного материала и порошком улучшающего реагента. В магните из редкоземельных металлов 100 используется смешанный порошок, в котором содержание кислорода в порошке улучшающего реагента составляет 1,0 масс. % или меньше относительно всего порошка улучшающего реагента. Использование этого смешанного порошка позволяет сконцентрировать кислород в промежуточной фазе 30 и повысить коэрцитивную силу, даже при использовании порошка исходного магнитного материала с большим содержанием кислорода. Поэтому, даже когда в магните из редкоземельных металлов 100 после термической обработки остается (содержится) сравнительно большое количество кислорода, коэрцитивная сила может быть повышена в достаточной мере.

[0061]

В частности, даже если содержание кислорода составляет 1,55 масс. % или больше, 2,00 масс. % или больше, либо 2,25 масс. % или больше относительно всего магнита из редкоземельных металлов 100, то коэрцитивная сила может быть повышена в достаточной мере. С другой стороны, если содержание кислорода составляет 3,00 масс. % или меньше, 2,75 масс. % или меньше, либо 2,50 масс. % или меньше относительно всего магнита из редкоземельных металлов 100, то это вряд ли окажет отрицательное влияние на увеличение коэрцитивной силы.

[0062]

Метод производства

Метод производства магнита из редкоземельных металлов 100 по настоящему изобретению описан ниже. Метод производства магнита из редкоземельных металлов 100 по настоящему изобретению включает в себя этап подготовки смешанного порошка и этап термической обработки смешанного порошка. Каждый этап описан ниже.

[0063]

(Этап подготовки смешанного порошка)

Во-первых, смешанный порошок получают путем смешивания порошка исходного магнитного материала, содержащего Sm, Fe и N, с порошком улучшающего реагента, содержащим, по меньшей мере, один из металлического Zn и сплава Zn в таком количестве, что содержание компонента Zn в порошке улучшающего реагента составляет от 1 до 20 масс. % относительно общего количества порошка исходного магнитного материала и порошка улучшающего реагента.

[0064]

Порошок исходного магнитного материала содержит Sm, Fe и N. Порошок исходного магнитного материала может содержать вышеописанную магнитную фазу 10, представленную (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh. Что касается магнитной фазы 10, представленной (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, то являются справедливыми содержания, описанные для магнита из редкоземельных металлов 100.

[0065]

Порошок исходного магнитного материала может содержать кислород и M1 в дополнение к магнитной фазе 10, представленной (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, в диапазоне, не снижающем магнитные свойства магнита из редкоземельных металлов 100. С точки зрения обеспечения магнитных свойств магнита из редкоземельных металлов 100, содержание магнитной фазы 10, представленной (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, относительно всего порошка исходного магнитного материала, может составлять 80 масс. % или больше, 85 масс. % или больше, либо 90 масс. % или больше. С другой стороны, даже если содержание магнитной фазы 10, представленной (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, не увеличено слишком сильно, это не создает проблем в практическом применении. Соответственно, ее содержание может составлять 97 масс. % или меньше, 95 масс. % или меньше, либо 93 масс. % или меньше. Остаток помимо магнитной фазы 10, представленной (Sm(1-i)Ri)2(Fe(1-j)Coj)17Nh, является содержанием О и М1.

[0066]

В методе производства по настоящему изобретению можно использовать порошок исходного магнитного материала, имеющий сравнительно большое содержание кислорода, поэтому верхний предел содержания кислорода в порошке исходного магнитного материала может быть сравнительно высоким относительно всего порошка исходного магнитного материала. Поэтому содержание кислорода в порошке исходного магнитного материала может составлять 3,0 масс. % или меньше, 2,5 масс. % или меньше, либо 2,0 масс. % или меньше относительно всего порошка исходного магнитного материала. С другой стороны, содержание кислорода в порошке исходного магнитного материала предпочтительно должно быть меньше, но чрезмерное уменьшение количества кислорода в порошке исходного магнитного материала приводит к увеличению стоимости производства. Поэтому количество кислорода в порошке исходного магнитного материала может составлять 0,1 масс. % или больше, 0,2 масс. % или больше, либо 0,3 масс. % или больше относительно всего порошка исходного магнитного материала.

[0067]

Диаметр частиц порошка исходного магнитного материала отдельно не ограничивается. Диаметр частиц порошка исходного магнитного материала может составлять, например, 1 μм или больше, 5 μм или больше, либо 10 μм или больше, и может составлять 50 μм или меньше, 30 μм или меньше, либо 20 μм или меньше.

[0068]

Порошок улучшающего реагента содержит, по меньшей мере, один из металлического Zn и сплава Zn. Порошок улучшающего реагента содержащий, например, по меньшей мере, один из металлического Zn и сплава Zn, представлен например, как Zn(1-s-t)M2sOt. В то же время, вопросы относительно порошка улучшающего реагента, представленного как Zn(1-s-t)M2sOt, относятся к содержанию, описанному для магнита из редкоземельных металлов 100.

[0069]

В формуле, представленной Zn(1-s-t)M2sOt, О представляет собой кислород, образующий окись или адсорбат с частью Zn или сплава Zn в порошке улучшающего реагента, a t является совокупным количеством такого кислорода.

[0070]

Если содержание кислорода в порошке улучшающего реагента составляет 1,0 масс. % или меньше относительно всего порошка улучшающего реагента, то коэрцитивная сила может быть повышена путем концентрирования кислорода в промежуточной фазе 30. С точки зрения концентрирования кислорода содержание кислорода в порошке улучшающего реагента предпочтительно должно быть меньше относительно всего порошка улучшающего реагента. Содержание кислорода в порошке улучшающего реагента может составлять 0,8 масс. % или меньше, 0,6 масс. % или меньше, 0,4 масс. % или меньше, либо 0,2 масс. % или меньше относительно всего порошка улучшающего реагента. С другой стороны, если содержание кислорода в порошке улучшающего реагента будет снижено чрезмерно относительно всего порошка улучшающего реагента, то это приведет к увеличению стоимости производства. С этой точки зрения содержание кислорода в порошке улучшающего реагента может составлять 0,01 масс. % или больше, 0,05 масс. % или больше, либо 0,09 масс. % или больше для всего порошка улучшающего реагента.

[0071]

Чтобы сконцентрировать как можно большее количество кислорода в промежуточной фазе 30, важно увеличить площадь контакта порошка исходного магнитного материала с порошком улучшающего реагента, помимо снижения содержания кислорода в порошке улучшающего реагента. На площадь контакта порошка исходного магнитного материала с порошком улучшающего реагента влияет диаметр частиц порошка исходного магнитного материала и порошка улучшающего реагента. С точки зрения обеспечения магнитных свойств, степень свободы в выборе диаметра частиц порошка исходного магнитного материала не является настолько большой по сравнению с таковой для диаметра частиц порошка улучшающего реагента. Поэтому на практике концентрирование кислорода в промежуточной фазе 30 часто увеличивают, контролируя диаметр частиц порошка улучшающего реагента. Что касается порошка улучшающего реагента, соотношение между содержанием кислорода и диаметром частиц подробно описано ниже.

[0072]

Формула Zn(1-s-t)M2sOt охватывает как случай указания на сплав Zn, представленный как Zn(1-s-t)M2sOt, так и случай, в котором средний состав смеси металлического Zn и сплава Zn представлен как Zn(1-s-t)M2sOt. Кроме того, если s в данной формуле равно 0, то порошок улучшающего реагента является порошком металлического Zn.

[0073]

Сплав Zn включает в себя, например, сплав Zn-Sn (евтектическая температура: 200°С), сплав Zn-Mg (эвтектическая температура: 341°С) и сплав Zn-Al (эвтектическая температура: 380°С). Содержание Sn в сплаве Zn-Sn может быть соответственно определено в диапазоне 2-98 ат. %, и оно может составлять, например, от 30 до 90 ат. %. Содержание Mg в сплаве Zn-Mg может быть соответственно определено в диапазоне 5-50 ат. %, и оно может составлять, например, от 5 до 15 ат. %. Содержание Al в сплаве Zn-Al может быть соответственно определено в диапазоне 2-95 ат. %, и оно может составлять, например, от 5 до 25 ат. %.

[0074]

Диаметр частиц порошка улучшающего реагента может быть надлежащим образом определен относительно диаметра частиц порошка исходного магнитного материала так, чтобы могла образоваться промежуточная фаза 30. Диаметр частиц порошка улучшающего реагента может составлять, например, 10 нм или больше, 100 нм или больше, 1 μм или больше, 3 μм или больше, либо 10 μм или больше, и может составлять 500 μм или меньше, 300 μм или меньше, 100 μм или меньше, 50 μм или меньше, либо 20 μм или меньше. В случае, когда диаметр частиц порошка исходного магнитного материала составляет от 1 до 10 μм, для полного покрытия порошка исходного магнитного материала порошком улучшающего реагента диаметр частиц порошка улучшающего реагента может составлять 200 μм или меньше, 100 μм или меньше, 50 μм или меньше, либо 20 μм или меньше.

[0075]

Если диаметр частиц порошка улучшающего реагента является несоответствующим, а промежуточная фаза 30 не образуется, то вышеописанный параметр структуры α быстро сокращается, и α становится равным 0,03 или меньше.

[0076]

Как описано выше, взаимосвязь между содержанием кислорода и диаметром частиц в порошке улучшающего реагента важна для большего увеличения коэрцитивной силы.

[0077]

Например, если диаметр частиц порошка улучшающего реагента находится в определенном диапазоне, то коэрцитивная сила растет с уменьшением содержания кислорода в порошке улучшающего реагента, и, в конечном счете, рост коэрцитивной силы достигает предела. Таким образом, даже если содержание кислорода в порошке улучшающего реагента является низким, рост коэрцитивной силы оказывается ограниченным, если частицы порошка улучшающего реагента являются большими.

[0078]

С другой стороны, если содержание кислорода в порошке улучшающего реагента находится в определенном диапазоне, коэрцитивная сила растет с уменьшением диаметра частиц порошка улучшающего реагента, и, в конечном счете, рост коэрцитивной силы достигает предела. Таким образом, даже если диаметр частиц порошка улучшающего реагента является малым, рост коэрцитивной силы оказывается ограниченным, если содержание кислорода в улучшающем реагенте является высоким.

[0079]

Кроме того, в случае, когда диаметр частиц порошка улучшающего реагента является небольшим, содержание кислорода быстро ограничивается, но когда неокисленная часть даже в небольшом количестве остается на поверхности частицы порошка улучшающего реагента, улучшающий реагент может поглотить достаточное количество кислорода. Несмотря на то, что это не определено теорией, причина этого состоит в том, что неокисленная часть, вероятно, превратится в жидкую фазу во время термической обработки и/или спекания (включая спекание жидкой фазы), а порошок улучшающего реагента будет полурасплавлен или расплавлен в неокисленной части, что способствует покрытию порошка исходного магнитного материала улучшающим реагентом.

[0080]

Как видно из примера составов, описанного выше, для большего увеличения коэрцитивной силы желательно определить взаимосвязь между содержанием кислорода в порошке улучшающего реагента и диаметром его частиц. Что касается диаметра частиц порошка улучшающего реагента, желательно в дальнейшем учитывать форму порошка улучшающего реагента. Форму порошка улучшающего реагента можно представить взаимосвязью между объемом и площадью поверхности каждой отдельной частицы порошка улучшающего реагента.

[0081]

Для единичной частицы порошка улучшающего реагента, где С (масс. %) - содержание кислорода, a S (см-1) - отношение площади поверхности к объему, величина S/C (см-90.000⋅масс. %-1) предпочтительно составляет 90000 или больше. Если значение S/C составляет 90000 или больше, даже в случае спекания (включая спекание жидкой фазы) порошка исходного магнитного материала и порошка улучшающего реагента коэрцитивная сила спеченного порошка может превзойти коэрцитивную силу порошка исходного магнитного материала, и параметр структуры α может при этом составлять 0,07 или больше. С этих точек зрения значение S/C более предпочтительно составляет 95000 или больше, еще более предпочтительно - 100000 или больше. С другой стороны, теоретически, значение S/C предпочтительно должно быть выше, но на практике может составлять 350000 или меньше, 300000 или меньше, либо 250000 или меньше.

[0082]

Несмотря на то, что это не определено теорией, величина S/C имеет следующее техническое значение. Для того чтобы значение S/C было большим, следует уменьшить содержание кислорода С в порошке улучшающего реагента и увеличить S. Для увеличения значения S относительно единичной частицы порошка улучшающего реагента следует увеличить площадь поверхности и уменьшить объем. Увеличение S, как правило, подразумевает уменьшение диаметра частиц порошка улучшающего реагента.

[0083]

Порошок улучшающего реагента является совокупностью большого количества частиц улучшающего реагента. Форма и размер у разных частиц улучшающего реагента отличаются. Единичная частица порошка улучшающего реагента означает частицу со значениями физических свойств, являющимися представительными для всего улучшающего используемого порошка реагента.

[0084]

Содержание кислорода С (масс. %) в единичной частице из частиц улучшающего реагента (в дальнейшем иногда просто называемой "единичной частицей") представлено содержанием кислорода (масс. %) во всем используемом порошке улучшающего реагента. Диаметр частиц d (см) единичной частицы представлен средним диаметром частиц всего используемого порошка улучшающего реагента. Если не указано иное, в настоящем описании диаметр частицы означает диаметр круга, эквивалентного площади проекции, а средний диаметр частиц является его средним значением. Объем (см3) единичной частицы равняется 4/3π(d/2)3. Площадь поверхности (см3) единичной частицы равняется 4/3π(d/2)3. Соотношение S (см-1) площади поверхности к объему равняется (4π(d/2)2)/(4/3π(d/2)3).

[0085]

В порошок улучшающего реагента может быть добавлено небольшое количество углеводородного сырья. Добавление углеводородного сырья позволяет подавить окисление, улучшить промасливание порошка исходного магнитного материала и смешать порошки однородным образом. Углеводородное сырье, используемое для смешивания, включает в себя гептан, октан, либо гексан, их комбинацию и т.д.

[0086]

Порошок исходного магнитного материала и порошок улучшающего реагента отвешивают таким образом, чтобы содержание компонента Zn в порошке улучшающего реагента составляло от 1 до 20 масс. % относительно общего количества порошка исходного магнитного материала и порошка улучшающего реагента, а затем их смешивают. Желательно, чтобы атмосфера во время взвешивания и смешивания представляла собой инертный газ, чтобы предотвратить окисление порошка исходного магнитного материала и порошка улучшающего реагента. Атмосфера инертного газа включает атмосферу азотного газа.

[0087]

Если содержание компонента Zn составляет 1 масс. % или больше, то промежуточная фаза 30 может образоваться. С точки зрения образования промежуточной фазы 30 содержание компонента Zn предпочтительно составляет 3 масс. % или больше, более предпочтительное - 6 масс. % или больше, еще более предпочтительно - 9 масс. % или больше. С другой стороны, если содержание компонента Zn составляет 20 масс. % или меньше, то можно исключить снижение интенсивности намагничивания. С точки зрения подавления снижения интенсивности намагничивания содержание компонента Zn предпочтительно составляет 18 масс. % или меньше, более предпочтительное - 15 масс. % или меньше, еще более предпочтительное - 12 масс. % или меньше. Кроме того, в настоящем описании компонент Zn означает содержание только Zn, не включая М2 и О, в случае, когда порошок улучшающего реагента содержит сплав, представленный Zn(1-s-t)M2sOt.

[0088]

Порошок исходного магнитного материала содержит магнитную фазу 10. Магнитная фаза 10 является интерметаллическим соединением, поэтому частицы порошка исходного магнитного материала твердые. Порошок улучшающего реагента содержит металлический Zn и/или сплав Zn. Металлический Zn и сплав Zn являются металлическим материалом, поэтому частицы из частиц улучшающего реагента являются мягкими. Соответственно, при смешивании порошка исходного магнитного материала и порошка улучшающего реагента частицы порошка улучшающего реагента деформируются, и внешняя периферия частиц порошка исходного магнитного материала покрывается металлическим Zn и/или сплавом Zn, содержащимися в порошке улучшающего реагента. Однако если диаметр частиц порошка улучшающего реагента намного больше диаметра частиц порошка исходного магнитного материала, то вышеуказанное покрытие вряд ли произойдет. В результате получить промежуточную фазу 30 будет затруднительно.

[0089]

Кроме того, поскольку температура плавления порошка улучшающего реагента ниже, чем температура плавления порошка исходного магнитного материала, то в случае одновременного смешивания и термической обработки порошка исходного магнитного материала и порошка улучшающего реагента, сначала расплавляется порошок улучшающего реагента, а внешняя периферия частиц порошка исходного магнитного материала покрывается металлическим Zn или сплавом Zn, содержащимися в порошке улучшающего реагента. Термическая обработка описана ниже.

[0090]

Смесительная машина, используемая для смешивания порошка исходного магнитного материала и порошка улучшающего реагента, отдельно не ограничивается. Смесительная машина включает в себя колесный смеситель, лопастную мешалку, механосинтез, V-образный смеситель, гранулятор и т.д. С точки зрения покрытия внешней периферии частиц порошка исходного магнитного материала металлическим Zn или сплавом Zn, содержащимися в порошке улучшающего реагента, желательно использовать гранулятор. В случае одновременного смешивания и термической обработки можно использовать вращающуюся печь и т.д. V-образный смеситель является аппаратом, имеющим контейнер, образованный посредством V-образного соединения двух цилиндрических контейнеров, в которых порошки смешиваются в контейнере посредством повторного агрегирования и разделения за счет силы тяжести и центробежной силы, возникающей при вращении контейнера.

[0091]

При смешивании порошка исходного магнитного материала с порошком улучшающего реагента можно использовать твердый шар. При помощи твердого шара можно повысить сцепляемость покрытия с частицами порошка исходного магнитного материала. Следовательно, не только становится менее вероятно, что покрытие отслоится, но обеспечивается также и то, что кислород в окисленной фазе 15 будет быстро вступать в реакцию с Zn-фазой 20, что позволит образовать однородную промежуточную фазу 30. В результате коэрцитивная сила будет улучшена.

[0092]

Кроме того, при помощи твердого шара можно достичь более однородного смешивания порошка исходного магнитного материала и порошка улучшающего реагента. В зависимости от условий смешивания порошки можно смешивать при измельчении частиц порошка исходного магнитного материала и порошка улучшающего реагента.

[0093]

При тонком измельчении частиц порошка исходного магнитного материала уменьшается диаметр частиц магнитной фазы 10. Это, в свою очередь, позволяет увеличить интенсивность намагничивания и коэрцитивную силу магнита из редкоземельных металлов 100. Уменьшение диаметра частиц магнитной фазы 10 обеспечивает тонкую и магнитную сепарацию частиц, проявляющих эффект намагничивания, поэтому тонкое измельчение частиц порошка исходного магнитного материала особенно способствует увеличению коэрцитивной силы.

[0094]

Тонкое измельчение частиц порошка улучшающего реагента приводит к уменьшению диаметра частиц из частиц порошка улучшающего реагента и упрощает покрытие внешней периферии частиц порошка исходного магнитного материала металлическим Zn и/или сплавом Zn.

[0095]

Материал и диаметр частиц твердого шара отдельно не ограничиваются. Материал твердого шара включает сталь, нержавеющую сталь, керамику, нейлон и т.д. Диаметр частиц твердого шара может составлять, например, 0,5 мм или больше, 1,0 мм или больше, 2,5 мм или больше, либо 4,0 мм, и может составлять 20,0 мм или меньше, 10,0 мм или меньше, 8,0 мм или меньше, либо 6,0 мм или меньше.

[0096]

Время смешивания и скорость вращения смесительной машины можно соответственно определить с учетом, например, типа смесительной машины, ее скорости вращения и количества порошка. Время смешивания может составлять, например, 10 минут или больше, 30 минут или больше, либо 50 минут или больше, и может составлять 120 минут или меньше, 90 минут или меньше, либо 70 минут или меньше. Скорость вращения смесительной машины может составлять, например, 70 об/мин или больше, 90 об/мин или больше, либо 110 об/мин или больше, и может составлять 300 об/мин или меньше, 250 об/мин или меньше, либо 200 об/мин или меньше.

[0097]

(Этап термической обработки смешанного порошка)

Принимая во внимание, что Т°С обозначает минимальную температуру плавления из температур плавления металлического Zn или сплава Zn, содержащихся в смешанном порошке 50, смешанный порошок 50 (см. Фиг. 1 (а)) подготавливают с помощью термической обработки при температуре Т(-30)°С или выше и 500°С или ниже. Такая термическая обработка побуждает кислород, содержащийся в магнитной фазе 10, рассеиваться в Zn-фазе 20 смешанного порошка 50, и побуждает кислород концентрироваться в промежуточной фазе 30 (см. Фиг. 1 (b)). Далее, в промежуточной фазе 30 образуется Sm2O3 типа Ia-3. Несмотря на то, что это не определено теорией, по сравнению со случаем образования Sm2O3 типа hcp, когда образуется Sm2O3 типа Ia-3, между магнитной фазой 10 и промежуточной фазой 30 наверняка образуется фасеточная граница раздела 17, и кристалличность промежуточной фазы будет улучшена, способствуя увеличению коэрцитивной силы.

[0098]

Принимая во внимание, что Т°С обозначает минимальную температуру плавления из температур плавления металлического Zn или сплава Zn, содержащихся в смешанном порошке 50, когда температура термической обработки составляет Т(-30)°С или больше, смешанный порошок 50 смягчается или сжижается, в результате кислород в магнитной фазе 10 диффундирует в Zn-фазу 20 смешанного порошка 50, и кислород концентрируется в промежуточной фазе 30. С точки зрения концентрирования кислорода температура термической обработки может составлять Т(-20)°С или больше, Т(-10)°С или больше, либо Т°С или больше.

[0099]

Точка плавления сплава Zn определяется как температура начала плавления. В случае, когда сплав Zn является эвтектическим сплавом, температура начала плавления определяется как эвтектическая температура.

[0100]

Фраза «Принимая во внимание, что Т°С обозначает минимальную температуру плавления из температур плавления металлического Zn или сплава Zn, содержащихся в смешанном порошке 50, смешанный порошок 50 подготавливают с помощью термической обработки при температуре Т(-30)°С или выше и 500°С» означает следующее. Одновременно, температура термической обработки указывает на температуру изотермического выдерживания.

[0101]

В случае если смешанный порошок 50 содержит металлический Zn и не содержит сплав Zn, температура Т является температурой плавления металлического Zn. Поскольку температура плавления металлического Zn равна 419,5°С, температура термической обработки составляет не менее 389,5 (419,5-30)°С и не более 500°С.

[0102]

В случае если смешанный порошок 50 не содержит металлический Zn и содержит сплав Zn, температура Т является температурой плавления сплава Zn. В случае если сплав Zn является множеством видов сплавов Zn, температура Т является минимальной температурой плавления из температур плавления этих сплавов Zn. Например, при наличии сплава Zn-Sn (эвтектическая температура: 200°С) и сплава Zn-Mg (эвтектическая температура: 341°С) в качестве сплава Zn, температура термической обработки составляет не менее 170 (200-30)°С и не более 500°С.

[0103]

В случае, если смешанный порошок 50 содержит и металлический Zn и сплав Zn, температура Т является температурой плавления сплава Zn. Например, в случае, когда порошок улучшающего реагента содержит металлический Zn и сплав Zn-Mg (эвтектическая температура: 341°С), температура термической обработки составляет не менее 311 (341-30)°С и не более 500°С.

[0104]

Если температура термической обработки составляет 500°С или меньше, коэрцитивная сила не уменьшается. Несмотря на то, что это не определено теорией, считается, что, если температура термической обработки превышает 500°С, то азот в магнитной фазе 10 отделяется, что приводит к распаду магнитной фазы 10, в результате чего коэрцитивная сила уменьшается. С точки зрения предотвращения снижения коэрцитивной силы температура термической обработки может составлять 490°С или меньше, 470°С или меньше, либо 450°С или меньше.

[0105]

Время термической обработки может быть надлежащим образом определено по количеству смешиваемого порошка и т.д. Время термической обработки не включает в себя время повышения температуры до достижения температуры термической обработки. Время термической обработки может составлять, например, 10 минут или больше, 30 минут или больше, либо 50 минут или больше, и может составлять 600 минут или меньше, 240 минут или меньше, либо 120 минут или меньше.

[0106]

По истечении времени термической обработки термическая обработка завершается посредством быстрого охлаждения объекта, подвергаемого термической обработке. Окисление и т.д. магнита из редкоземельных металлов 100 можно предотвратить быстрым охлаждением. Скорость быстрого охлаждения может составлять, например, от 2 до 200°С/сек.

[0107]

Желательно, чтобы атмосфера термической обработки представляла собой инертный газ, чтобы предотвратить окисление порошка исходного магнитного материала и порошка улучшающего реагента. Атмосфера инертного газа включает атмосферу азотного газа.

[0108]

(Одновременное смешивание и термическая обработка)

Смешивание и термическую обработку порошка исходного магнитного материала и порошка улучшающего реагента можно выполнять одновременно. На Фиг. 3 представлена диаграмма, схематично иллюстрирующая один пример случая, при котором смешивание и термическая обработка порошка исходного магнитного материала и порошка улучшающего реагента выполняются одновременно. На Фиг. 3 (а) приведена диаграмма, иллюстрирующая состояние перед расплавлением порошка улучшающего реагента, а на Фиг. 3 (b) приведена диаграмма, иллюстрирующая состояние после расплавления порошка улучшающего реагента.

[0109]

На Фиг. 3 показан случай использования вращающейся печи, но аппарат может быть и другим этим при том условии, что смешивание и термическая обработка могут выполняться одновременно. Вращающаяся печь (не показана) оснащена смесительным барабаном 110. Смесительный барабан 110 имеет участок 120 хранения материала и вращающийся вал 130. Вращающийся вал 130 соединен с вращательными механизмами (не показаны), такими как электродвигатель.

[0110]

Порошок исходного магнитного материала 150 и порошок улучшающего реагента 160 загружают в участок 120 хранения материала. Затем участок 120 хранения материала нагревают для получения расплава 170 из порошка улучшающего реагента 160, а порошок исходного магнитного материала 150 приводят в контакт с расплавом 170.

[0111]

Если скорость вращения участка 120 хранения материала слишком высокая, то порошок исходного магнитного материала 150 в расплаве 170 прижимается к внутренней стенке участка 120 хранения материала, и, таким образом, эффект перемешивания снижается. С другой стороны, если скорость вращения участка 120 хранения материала является слишком низкой, то порошок исходного магнитного материала 150 оседает в расплаве 170, и эффект перемешивания также снижается.

[0112]

Однородную промежуточную фазу 30 можно образовать получить путем соответствующего регулирования скорости вращения участка 120 хранения материала. Для получения однородной промежуточной фазы 30 скорость вращения участка 120 хранения материала может составлять, например, 5 об/мин или больше, 10 об/мин или больше, либо 20 об/мин или больше, и может составлять 200 об/мин или меньше, 100 об/мин или меньше, либо 50 об/мин или меньше.

[0113]

Температуру нагревания, время нагревания и атмосферу нагревания можно определить согласно вышеуказанной температуре термической обработки, времени термической обработки и атмосфере термической обработки, соответственно.

[0114]

(Смешивание осаждений)

Порошок исходного магнитного материала и порошок улучшающего реагента могут быть смешаны путем осаждения, по меньшей мере, одного из металлического Zn и сплава Zn, присутствующих в порошке улучшающего реагента, на поверхности порошка исходного магнитного материала. Для смешивания осаждений может быть использован аппарат плазменно-дугового осаждения и т.п. На Фиг. 15 представлена диаграмма, схематично иллюстрирующая пример случая осаждения металлического Zn и/или сплава Zn на поверхности частиц порошка исходного магнитного материала при помощи аппарата плазменно-дугового осаждения.

[0115]

Аппарат 200 плазменно-дугового осаждения содержит плазменно-дуговую пушку 210 и площадку 230. Плазменно-дуговая пушка 210 и площадка 230 обращены друг к другу. Порошок исходного магнитного материала 150 помещают на площадку 230. Порошок улучшающего реагента (не показан) загружают в плазменно-дуговую пушку 210. Частицы 220 металлического Zn и/или сплава Zn, присутствующих в порошке улучшающего реагента, испускаются из плазменно-дуговой пушки 210 в направлении площадки 230. Частицы 220 являются парами и/или жидкими каплями. Частицы 220 сталкиваются с частицами порошка исходного магнитного материала 150, и металлический Zn и/или сплав Zn могут, таким образом, отложиться на поверхности частиц порошка исходного магнитного материала 150, что позволяет получить смешанный порошок.

[0116]

(Уплотнение)

Смешанный порошок может быть уплотнен перед термической обработкой. Отдельные частицы смешанного порошка тесно присоединяются друг к другу за счет уплотнения так, что может быть образована хорошая промежуточная фаза 30, и может быть повышена коэрцитивная сила. Метод уплотнения может являться обычным методом, таким как спрессовывание при помощи формы. Давление спрессовывания может составлять, например, 50 МПа или больше, 100 МПа или больше, либо 150 МПа или больше, и может составлять 1500 МПа или меньше, 1000 МПа или меньше, либо 500 МПа или меньше.

[0117]

Уплотнение также может быть выполнено в магнитном поле. При таком уплотнении ориентация может передаваться уплотненному телу, при этом можно увеличить интенсивность намагничивания. Метод уплотнения в магнитном поле может являться методом, обычно применяемым при производстве магнита. Применяемое магнитное поле может составлять, например, 0,3 Т или больше, 0,5 Т или больше, либо 0,8 Т или больше, и может составлять 5,0 Т или меньше, 3,0 Т или меньше, либо 2,0 Т или меньше.

[0118]

(Спекание)

Один из вариантов осуществления изобретения включает выполнение термической обработки, например, в виде спекания. Как правило, спекают уплотненное тело из смешанного порошка, но спекание этим не ограничивается. Спекание включает в себя жидкофазное спекание, при котором часть материала превращается в жидкую фазу. В методе производства магнита из редкоземельных металлов по настоящему изобретению, как правило, расплавляется часть порошка улучшающего реагента. Что касается метода спекания, можно применять известный метод, используемый для производства магнита из редкоземельных металлов.

[0119]

Условия спекания будут описаны со ссылкой на чертеж. На Фиг. 16 представлена диаграмма, иллюстрирующая термический цикл во время спекания. На Фиг. 16 температура Т(°С) означает температуру спекания. Температуру спекания можно определить по вышеуказанной температуре термической обработки. На Фиг. 16 время М (мин.) указывает на продолжительность спекания. Как описано ниже, во время нагревания при спекании прилагают давление, поэтому продолжительность спекания может быть небольшой по сравнению с вышеописанным временем термической обработки. Время спекания может составлять, например, 1 минуту или больше, 3 минуты или больше, либо 5 минут или больше, и может составлять 120 минут или меньше, 60 минут или меньше, либо 40 минут или меньше.

[0120]

По истечении времени спекания процесс спекания завершается посредством удаления спеченного тела из формы. Желательно, чтобы атмосфера спекания представляла собой инертный газ, чтобы предотвратить окисление порошка исходного магнитного материала и порошка улучшающего реагента. Атмосфера инертного газа включает атмосферу азотного газа.

[0121]

Метод спекания может представлять собой обычный метод и включать в себя, например, плазменно-искровое спекание (SPS - Spark Plasma Sintering), прессование горячим способом с помощью высокочастотного нагрева и прессование горячим способом с помощью нагрева сфокусированным светом. Плазменно-искровое спекание, прессование горячим способом с помощью высокочастотного нагрева и прессование горячим способом с помощью нагрева сфокусированным светом имеют преимущества, состоящие в том, что температуру уплотненного тела можно быстро повысить до желаемой температуры, и укрупнение кристаллического зерна можно предотвратить до того, как уплотненное тело достигнет требуемой температуры.

[0122]

Можно также осуществлять спекание под давлением, прилагая давление к форме, в которую загружено уплотненное тело. Спекание под давлением улучшает способность к спеканию. Поскольку уплотненное тело содержит порошок улучшающего реагента, в случае, когда давление спекания составляет 0,80 ГПа или больше, уплотненное тело может быть спечено, даже если температура спекания находится в области низкой температуры из указанного выше диапазона. В результате можно повысить плотность спеченного тела. Повышение плотности спеченного тела приводит к улучшению магнитных свойств магнита из редкоземельных металлов, полученного методом производства по настоящему изобретению. Что касается способности к спеканию, то давление спекания предпочтительно составляет 0,20 ГПа или больше, более предпочтительно - 0,50 ГПа или больше, еще более предпочтительно - 0,95 ГПа или больше.

[0123]

С другой стороны, если давление спекания составляет 1,80 ГПа или меньше, то спеченное тело может разрушиться с меньшей вероятностью, в результате в спеченном теле вряд ли образуется «скалывание». С точки зрения предотвращения возникновения скалывания в спеченном теле давление спекания предпочтительно должно составлять 1,60 ГПа или меньше, более предпочтительно - 1,50 ГПа или меньше, еще более предпочтительно - 1,40 ГПа или меньше.

[0124]

Форма, используемая для спекания под давлением, должна быть долговечной. С точки зрения долговечности формы желательно, чтобы давление спекания было ниже. В случае если форма сделана из цементированного карбида, давление спекания может составлять 1,80 ГПа или меньше, 1,75 ГПа или меньше, либо 1,50 ГПа или меньше. Кроме того, цементированный карбид является сплавом, полученным посредством спекания карбида вольфрама и кобальта в качестве связующего вещества.

[0125]

Если форма сделана из стали, давление спекания предпочтительно должно быть еще ниже, и оно может составлять, например, 1,45 ГПа или меньше, 1,30 ГПа или меньше, либо 1,15 ГПа или меньше.

[0126]

Сталь, используемая для изготовления формы, включает, например, углеродистую сталь, легированную сталь, инструментальную сталь и быстрорежущую сталь. Углеродистая сталь включает, например, SS540, S45C и S15CK согласно Японскому промышленному стандарту. Легированная сталь включает, например, SCr445, SCM445 и SNCM447 согласно Японскому промышленному стандарту. Инструментальная сталь включает, например, SKD5, SKD61 или SKT4 согласно Японскому промышленному стандарту. Быстрорежущая сталь включает, например, SKH40, SKH55 и SKH59 согласно Японскому промышленному стандарту.

[0127]

Если продолжительность спекания М можно увеличить, или если не требуется очень высокая способность к спеканию, то спекание может осуществляться без приложения давления. Продолжительность спекания в случае спекания без приложения давления может составлять 5 минут или больше, 15 минут или больше, либо 30 минут или больше, и может составлять 120 минут или меньше, 90 минут или меньше, либо 60 минут или меньше.

[0128]

Желательно, чтобы атмосфера спекания представляла собой инертный газ, чтобы предотвратить окисление уплотненного и спеченного тела во время спекания. Атмосфера инертного газа включает атмосферу азотного газа.

ПРИМЕРЫ

[0129]

Магнит из редкоземельных металлов по настоящему изобретению и метод его производства описаны ниже более подробно с использованием примеров и сравнительных примеров. В то же время, магнит из редкоземельных металлов по настоящему изобретению и метод его производства не ограничивается условиями, используемыми в следующих примерах.

[0130]

Подготовка образца

Образцы магнита из редкоземельных металлов были подготовлены следующим образом.

[0131]

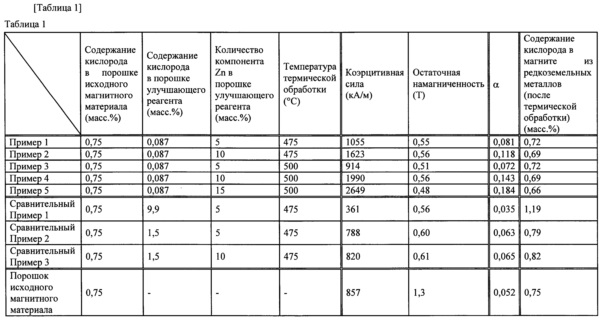

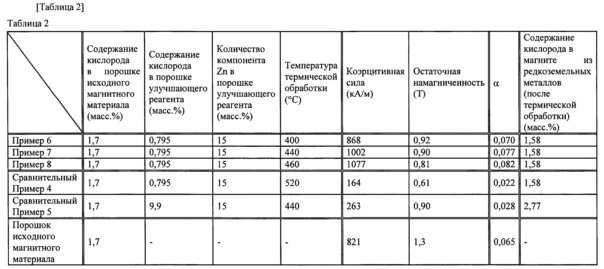

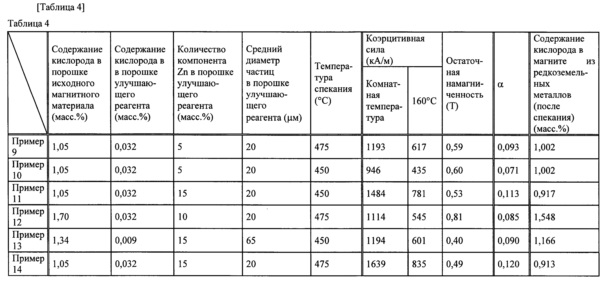

(Примеры 1-5 и сравнительные примеры 1-3)

Порошок исходного магнитного материала и порошок улучшающего реагента были смешаны с помощью шаровой мельницы. Что касается порошка исходного магнитного материала, то использовался порошок с содержанием Sm2Fe17N3, составляющим не менее 95 масс. % относительно всего порошка исходного магнитного материала. В качестве порошка улучшающего реагента использовался порошок металлического Zn. Диаметр частиц порошка исходного магнитного материала составлял 3 μм. Диаметр частиц порошка улучшающего реагента составлял 1 μм. Общее количество порошка исходного магнитного материала и порошка улучшающего реагента составляло 15 г. Скорость вращения шаровой мельницы составляла 125 об/мин. Время вращения было установлено на 60 минут. При смешивании в порошок исходного магнитного материала и порошок улучшающего реагента было добавлено 80 см3 гептана. При смешивании было добавлено 100 г шариков из нержавеющей стали диаметром 1 мм и 50 г шариков из нержавеющей стали диаметром 5 мм. Содержание кислорода в порошке исходного магнитного материала относительно всего порошка исходного магнитного материала, содержание кислорода в порошке улучшающего реагента относительно всего порошка улучшающего реагента и количество компонента Zn в порошке улучшающего реагента для всего смешанного порошка показано в Таблице 1. Кроме того, содержание кислорода в каждом порошке было измерено недисперсионным инфракрасным абсорбционным методом. Далее, в примерах 1-5 и сравнительных примерах 1-3, поскольку в качестве порошка улучшающего реагента использовался порошок металлического Zn, то количество компонента Zn в порошке улучшающего реагента относительно всего смешанного порошка является количеством порошка металлического Zn относительно всего смешиваемого порошка.

[0132]