Изобретение относится к муфтовым резьбовым соединениям обсадных труб и может быть использовано для соединения элементов колонн обсадных труб, применяемых для крепления вертикальных, наклонно-направленных и горизонтальных скважин на нефтяных, газовых, газоконденсатных месторождениях.

Обсадные трубы для нефтяных, газовых и газоконденсатных скважин эксплуатируют в сложных условиях - при значительных разнонаправленных комбинированных механических нагрузках (растяжение, сжатие, изгиб, кручение). В связи с этим основным требованием к резьбовым соединениям обсадных труб является сохранение герметичности соединения, в том числе газовой, при высоких уровнях механических нагрузок. Кроме того, в связи со сборкой резьбовых соединений обсадных труб в «полевых» условиях, необходимым их свойством являются высокие характеристики свинчиваемости - быстрота и легкость сборки и разборки соединения, надежная центровка, стабилизация элементов соединения друг относительно друга, выдерживание многократных свинчиваний-развинчиваний без повреждений контактирующих поверхностей резьбы, уплотнительных и упорных торцевых поверхностей.

Из уровня техники известно резьбовое соединение обсадных труб (RU 2639343, Е21В 17/042, Е21В 17/08, F16L 15/00, опубл. 21.12.2017), принятое в качестве прототипа, содержащее ниппельный и муфтовый элементы, на концах которых на наружной и внутренней поверхностях, соответственно, выполнены трапецеидальные конические резьбы и образующие внутренний герметизирующий узел уплотнительные и упорные торцевые поверхности. Трапецеидальные конические резьбы ниппельного и муфтового элементов выполнены с вершинами и впадинами профиля витка резьб, параллельными осевой линии резьбы. Уплотнительные поверхности на ниппельном и муфтовом элементах выполнены в виде сферических поверхностей, вогнутой и выпуклой, соответственно.

Однако указанное резьбовое соединение обсадных труб не обеспечивает герметичности соединения (в частности газовой) при воздействии комбинированных разнонаправленных нагрузок в условиях многократных свинчиваний-развинчиваний.

Технический результат, обеспечиваемый заявляемым изобретением, заключается в улучшении характеристик свинчиваемости соединения, что обеспечивает сохранение герметичности соединения при воздействии комбинированных разнонаправленных нагрузок в условиях многократных свинчиваний-развинчиваний.

Технический результат достигается за счет того, что в резьбовом соединении обсадных труб, содержащем ниппельный и муфтовый элементы, на концах которых на наружной и внутренней поверхностях, соответственно, выполнены трапецеидальные конические резьбы и образующие внутренний герметизирующий узел основные уплотнительные и упорные торцевые поверхности, при этом вершины и впадины профиля витка резьб ниппельного и муфтового элементов выполнены параллельными осевой линии резьбы, согласно изобретению, внутренний герметизирующий узел дополнительно снабжен вспомогательными уплотнительными поверхностями, расположенными перед основными уплотнительными поверхностями относительно упорных торцевых поверхностей.

В частном случае выполнения заявляемого изобретения трапецеидальные резьбы ниппельного и муфтового элементов могут быть выполнены с конусностью 1:18.

В частном случае выполнения заявляемого изобретения трапецеидальные резьбы ниппельного и муфтового элементов могут быть выполнены с конусностью 1:12.

В частном случае выполнения заявляемого изобретения трапецеидальные конические резьбы ниппельного и муфтового элементов могут быть выполнены с шагом 8,467 мм.

В частном случае выполнения заявляемого изобретения переход от вершины к закладной грани профиля витка резьб ниппельного и муфтового элементов выполнен в виде сложной поверхности, состоящей из двух сферических поверхностей с различными радиусами.

В частном случае выполнения заявляемого изобретения радиус сферической поверхности, прилегающей к вершине профиля витка резьб ниппельного и муфтового элементов больше радиуса сферической поверхности, прилегающей к закладной грани профиля витка резьб ниппельного и муфтового элементов.

В частном случае выполнения заявляемого изобретения трапецеидальные конические резьбы ниппельного и муфтового элементов выполнены с углом наклона закладной грани профиля витка 14÷16° к нормали осевой линии резьбы.

В частном случае выполнения заявляемого изобретения трапецеидальные конические резьбы ниппельного и муфтового элементов выполнены с углом наклона опорной грани профиля витка от -4 до -6° к нормали осевой линии резьбы.

В частном случае выполнения заявляемого изобретения основные уплотнительные поверхности ниппельного и муфтового элементов выполнены коническими с углом наклона 12÷45° к осевой линии резьбы.

В частном случае выполнения заявляемого изобретения основные уплотнительные поверхности выполнены в виде выпуклой сферической поверхности радиусом 120÷140 мм на ниппельном элементе и конической поверхности с углом наклона 12÷15° к осевой линии резьбы на муфтовом элементе.

В частном случае выполнения заявляемого изобретения вспомогательные уплотнительные поверхности ниппельного и муфтового элементов выполнены коническими с углом наклона 3÷5° к осевой линии резьбы.

В частном случае выполнения заявляемого изобретения вспомогательные уплотнительные поверхности выполнены в виде выпуклой сферической поверхности радиусом 70÷90 мм на ниппельном элементе и конической поверхности с углом наклона 3÷5° к осевой линии резьбы на муфтовом элементе.

В частном случае выполнения заявляемого изобретения упорные торцевые поверхности ниппельного и муфтового элементов выполнены под углом 9÷11° к нормали осевой линии резьбы.

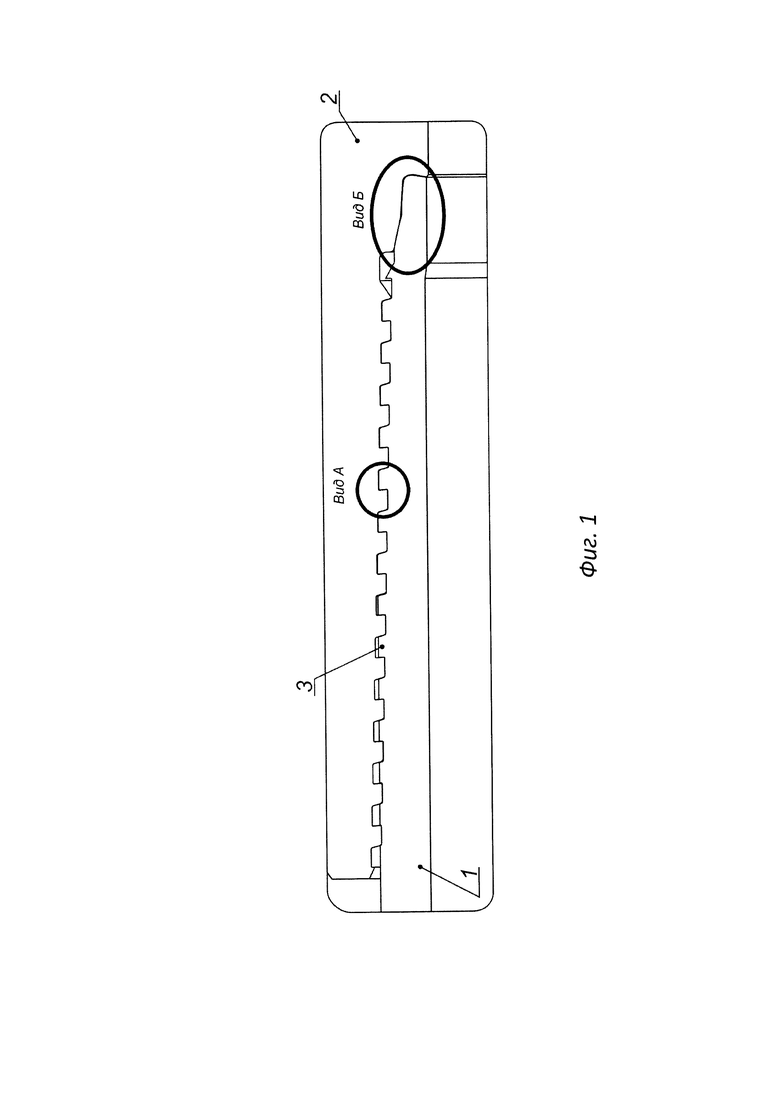

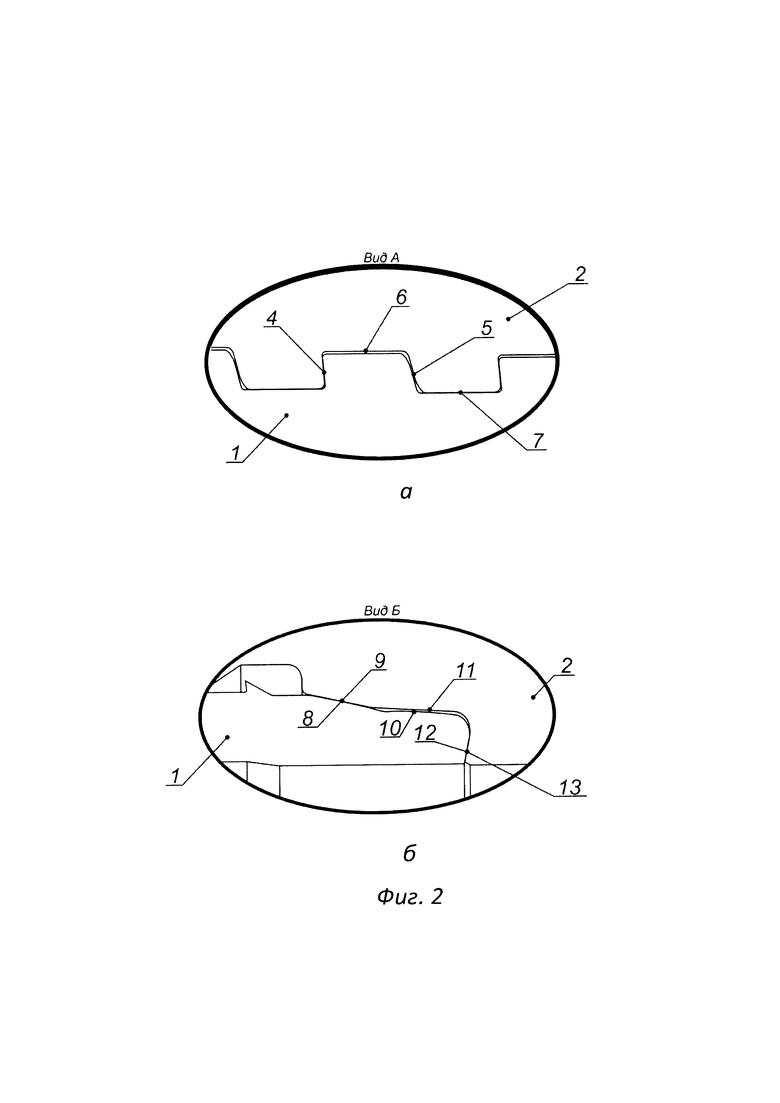

Изобретение поясняется рисунками, где на фиг.1 изображено резьбовое соединение обсадных труб в собранном состоянии, на фиг. 2, а показан вид А на фиг. 1, на фиг. 2, 6 показан вид Б на фиг. 1.

Заявляемое резьбовое соединение обсадных труб содержит ниппельный 1 и муфтовый 2 элементы, на концах которых на наружной и внутренней поверхностях, соответственно, выполнены трапецеидальные конические резьбы 3. Профиль витка резьб 3 представляет собой неравнобедренную трапецию, боковые стороны которой выполнены в виде опорной 4 и закладной 5 граней, имеющих различные углы наклона к нормали осевой линии резьбы.

При свинчивании соединения с такой резьбой опорные грани 4 профиля витка резьб на ниппельном 1 и муфтовом 2 элементах контактируют между собой и воспринимают действующие на соединение обсадных труб осевые растягивающие нагрузки. То есть контакт опорных граней 4 профиля витка резьб 3 на ниппельном 1 и муфтовом 2 элементах исключает возможность выхода резьб 3 ниппельного и муфтового элементов из зацепления друг с другом при предельных растягивающих нагрузках, воздействующих на соединение под собственным весом колонны, спускаемой в скважину. Также достигается снижение величины радиального натяга в резьбе, что обеспечивает высокую износостойкость соединения, улучшает его работоспособность при повышенных нагрузках.

При свинчивании соединения с трапецеидальной резьбой по закладным граням 5 профиля витка резьб 3 образуется конструктивный зазор, что обеспечивает улучшение характеристик свинчиваемости соединения - возможность многократного свинчивания-развинчивания без повреждения (задиров) контактирующих поверхностей резьб 3 при сохранении эксплуатационных характеристик соединения и предотвращение заклинивания соединения при его сборке. Указанное достигается за счет стабилизации положения ниппельного 1 и муфтового 2 элементов относительно друг друга на начальном этапе свинчивания.

Резьбы 3 на ниппельном и муфтовом элементах выполнены коническими, что, с одной стороны, обеспечивает высокую степень их зацепления друг с другом при свинчивании соединения и возможность восприятия соединением изгибающих и растягивающих нагрузок, действующих во время эксплуатации соединения, с другой стороны - сохраняет высокие характеристики свинчиваемости соединения, предотвращение заклинивания резьбы.

Вершины 6 и впадины 7 профиля витка резьб 3 выполнены параллельными осевой линии резьбы, что исключает заедание резьбы на начальном этапе свничивания.

Вышеописанный профиль резьб заявляемого соединения обеспечивает его стопроцентную эффективность на сжатие, предотвращает повреждения поверхностей при свинчивании.

Заявляемое резьбовое соединение выполнено с внутренним герметизирующим узлом, образованным контактирующими между собой основными 8, 9 и вспомогательными 10, 11 уплотнительными поверхностями и упорными торцевыми поверхностями 12, 13, выполненными на ниппельном 1 и муфтовом 2 элементах соединения, соответственно.

Наличие в соединении внутреннего герметизирующего узла, основные уплотнительные 8, 9 и упорные торцевые 12, 13 поверхности которого в свинченном состоянии контактируют между собой со значительными контактными напряжениями, с возникновением деформации в упругой области и образованием уплотнения типа «металл-металл» обеспечивает высокую герметичность, в том числе газогерметичность соединения при воздействии на него разнонаправленных комбинированных механических нагрузок в любых сочетаниях.

Кроме того, контактирование упорных торцевых поверхностей 12, 13 обеспечивает "поджатие" и фиксацию основных уплотнительных поверхностей 8, 9, создает устойчивость соединения к сжимающим нагрузкам. Также обеспечивается четкое позиционирование ниппельного 1 и муфтового 2 элементов друг относительно друга, точное фиксирование заданной величины натяга и крутящего момента в процессе свинчивания соединения - то есть улучшенные характеристики свинчиваемости, возможность контроля свинчивания соединения.

Вспомогательные уплотнительные поверхности 10, 11 расположены перед основными уплотнительными поверхностями 8, 9 относительно упорных торцевых поверхностей 12, 13. В процессе свинчивания заявляемого резьбового соединения, после взаимодействия резьб 3 ниппельного и муфтового элементов происходит продвижение вспомогательных уплотнительных поверхностей 10, 11 ниппельного и муфтового элементов друг относительно друга и последующее их взаимодействие (контактирование) в области пластических деформаций. Затем в контакт вступают основные уплотнительные поверхности 8, 9 ниппельного и муфтового элементов, за счет пластической деформации которых создается уплотнение типа "металл-металл". Таким образом, вспомогательные уплотнительные поверхности 10, 11 в процессе свинчивания соединения принимают на себя часть контактных напряжений и тем самым обеспечивают сохранность основных уплотнительных поверхностей 8, 9, защиту их от повреждений при многократном свинчивании-развинчивании соединения.

Кроме того, выполнение вспомогательных уплотнительных поверхностей 10, 11 расположенными перед основными уплотнительными поверхностями 8, 9 относительно упорных торцевых поверхностей 12, 13, то есть удаление зоны контакта уплотнительных поверхностей 8, 9 от зоны контакта упорных торцевых поверхностей 12, 13 обеспечивает максимальную герметичность соединения при любых сочетаниях нагрузок, в том числе газогерметичность.

Заявляемое резьбовое соединение обсадных труб работает следующим образом. При проведении свинчивания соединения, после центровки ниппельного 1 и муфтового 2 элементов друг относительно друга первоначально происходит взаимодействие ниппельного 1 и муфтового 2 элементов с помощью конических трапецеидальных резьб 3, выполненных на наружной поверхности ниппельного и внутренней поверхности муфтового элементов.

Далее происходит продвижение вспомогательных уплотнительных поверхностей 10, 11 ниппельного и муфтового элементов друг относительно друга и последующее их взаимодействие (контактирование) в области пластических деформаций. Затем в контакт вступают основные уплотнительные поверхности 8, 9 ниппельного и муфтового элементов, за счет пластической деформации которых создается уплотнение типа "металл-металл". Указанный переход от контакта вспомогательных уплотнительных поверхностей 10, 11 к контакту основных уплотнительных поверхностей 8, 9 отображается на диаграмме свинчивания соединения в виде переходного участка, имеющего вид скачка в сторону снижения момента свинчивания и его дальнейшего роста.

Окончание процесса свинчивания соединения осуществляется при силовом контактировании упорных торцевых поверхностей 12, 13, выполненных на ниппельном и муфтовом элементах, в результате чего на этих поверхностях также возникают контактные напряжения, величина которых находится в области упругих деформаций.

В свинченном состоянии вспомогательные уплотнительные поверхности 10, 11 ниппельного и муфтового элементов не контактируют между собой, образуя зазор.

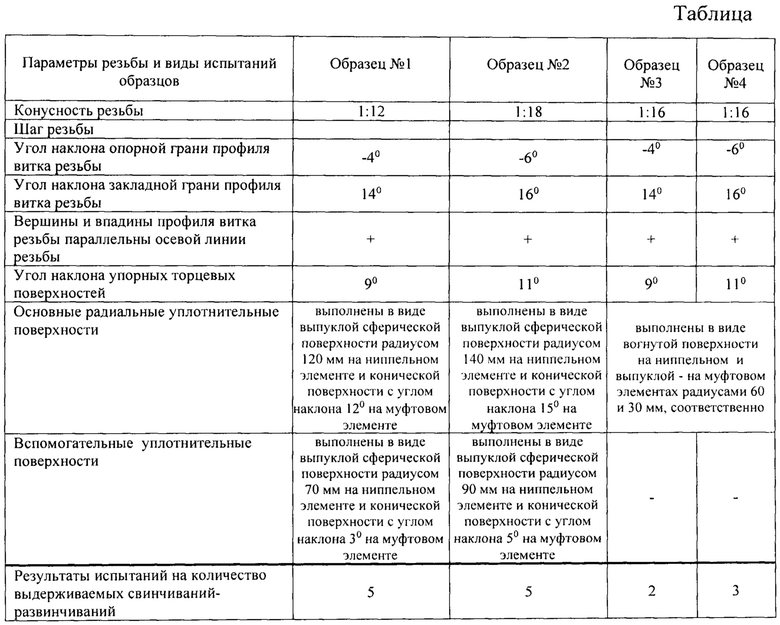

Для проведения испытаний заявляемого резьбового соединения обсадных труб были изготовлены образцы №№1 и 2. Для образца №1 в качестве заготовки использована обсадная труба номинальным диаметром 178 мм. На внешнюю поверхность ниппельного элемента и внутреннюю поверхности муфтового элемента образца №1 нанесены трапецеидальные конические резьбы с конусностью 1:12 и шагом 8,467 мм. Сформированы элементы внутреннего герметизирующего узла, имеющие геометрические параметры в соответствии с формулой изобретения.

Для образца №2 в качестве заготовки использована обсадная труба номинальным диаметром 114 мм. На внешнюю поверхность ниппельного элемента и внутреннюю поверхность муфтового элемента образца №2 нанесены трапецеидальные конические резьбы с конусностью 1:18 и шагом 8,467 мм. Сформированы элементы внутреннего герметизирующего узла, имеющие геометрические параметры в соответствии с формулой изобретения.

Кроме того, были изготовлены образцы №№3 и 4, выполненные с геометрическими параметрами прототипа.

Основные геометрические параметры резьбы образцов и виды испытаний приведены в таблице. Испытания образцов проводили на количество выдерживаемых соединением свинчиваний-развинчиваний до появления повреждений поверхностей резьбы и внутреннего герметизирующего узла.

Таким образом, как видно из таблицы, образцы №№1 и 2, выполненные в соответствии с заявляемым изобретением, имеют лучшие показатели свинчиваемости по сравнению с образцами, изготовленными по прототипу.

При использовании предлагаемого резьбового соединения обеспечивается сохранение герметичности соединения при воздействии комбинированных разнонаправленных нагрузок в условиях многократных свинчиваний-развинчиваний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбовое соединение обсадных труб | 2020 |

|

RU2808402C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ОБСАДНЫХ ТРУБ | 2016 |

|

RU2639343C1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ ОБСАДНЫХ ТРУБ | 2013 |

|

RU2543398C1 |

| Высокомоментное безмуфтовое резьбовое соединение нефтегазопромысловых труб | 2022 |

|

RU2785878C1 |

| Резьбовое соединение насосно-компрессорных труб | 2020 |

|

RU2808401C1 |

| РЕЗЬБОВОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2604461C1 |

| ВЫСОКОГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ ОБСАДНЫХ ТРУБ (ВАРИАНТЫ) | 2012 |

|

RU2504710C1 |

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

| Герметичное резьбовое соединение труб | 2021 |

|

RU2788557C1 |

| Двухупорное резьбовое соединение бурильных труб | 2020 |

|

RU2744965C1 |

Изобретение относится к муфтовым резьбовым соединениям обсадных труб и может быть использовано для соединения элементов колонн обсадных труб, применяемых для крепления вертикальных, наклонно-направленных и горизонтальных скважин на нефтяных, газовых, газоконденсатных месторождениях. Технический результат - улучшение характеристик свинчиваемости соединения, сохранение герметичности соединения при воздействии разнонаправленных нагрузок в условиях многократных свинчиваний-развинчиваний. Резьбовое соединение обсадных труб содержит ниппельный и муфтовый элементы, на концах которых на наружной и внутренней поверхностях, соответственно, выполнены трапецеидальные конические резьбы, основные и вспомогательные уплотнительные поверхности и упорные торцевые поверхности. Вершины и впадины профиля витка резьб параллельны осевой линии резьбы. Вспомогательные уплотнительные поверхности расположены перед основными уплотнительными поверхностями относительно упорных торцевых поверхностей. 12 з.п. ф-лы, 1 табл., 2 ил.

1. Резьбовое соединение обсадных труб, содержащее ниппельный и муфтовый элементы, на концах которых на наружной и внутренней поверхностях, соответственно, выполнены трапецеидальные конические резьбы, и образующие внутренний герметизирующий узел основные уплотнительные и упорные торцевые поверхности, при этом вершины и впадины профиля витка резьб ниппельного и муфтового элементов выполнены параллельными осевой линии резьбы, отличающееся тем, что внутренний герметизирующий узел дополнительно снабжен вспомогательными уплотнительными поверхностями, расположенными перед основными уплотнительными поверхностями относительно упорных торцевых поверхностей.

2. Соединение по п. 1, отличающееся тем, что трапецеидальные резьбы ниппельного и муфтового элементов выполнены с конусностью 1:18.

3. Соединение по п. 1, отличающееся тем, что трапецеидальные резьбы ниппельного и муфтового элементов выполнены с конусностью 1:12.

4. Соединение по п. 1, отличающееся тем, что трапецеидальные конические резьбы ниппельного и муфтового элементов выполнены с шагом 8,467 мм.

5. Соединение по п. 1, отличающееся тем, что трапецеидальные конические резьбы ниппельного и муфтового элементов выполнены с углом наклона закладной грани профиля витка 14÷16° к нормали осевой линии резьбы.

6. Соединение по п. 1, отличающееся тем, что трапецеидальные конические резьбы ниппельного и муфтового элементов выполнены с углом наклона опорной грани профиля витка от -4 до -6° к нормали осевой линии резьбы.

7. Соединение по п. 1, отличающееся тем, что переход от вершины к закладной грани профиля витка резьб ниппельного и муфтового элементов выполнен в виде сложной поверхности, состоящей из двух сферических поверхностей с различными радиусами.

8. Соединение по п. 7, отличающееся тем, что радиус сферической поверхности, прилегающей к вершине профиля витка резьб ниппельного и муфтового элементов, больше радиуса сферической поверхности, прилегающей к закладной грани профиля витка резьб ниппельного и муфтового элементов.

9. Соединение по п. 1, отличающееся тем, что упорные торцевые поверхности ниппельного и муфтового элементов выполнены под углом 9÷11° к нормали осевой линии резьбы.

10. Соединение по п. 1, отличающееся тем, что вспомогательные уплотнительные поверхности ниппельного и муфтового элементов выполнены коническими с углом наклона 3÷5° к осевой линии резьбы.

11. Соединение по п. 1, отличающееся тем, что вспомогательные уплотнительные поверхности выполнены в виде выпуклой сферической поверхности радиусом 70÷90 мм на ниппельном элементе и конической поверхности с углом наклона 3÷5° к осевой линии резьбы на муфтовом элементе.

12. Соединение по п. 1, отличающееся тем, что основные уплотнительные поверхности ниппельного и муфтового элементов выполнены коническими с углом наклона 12÷45° к осевой линии резьбы.

13. Соединение по п. 1, отличающееся тем, что основные уплотнительные поверхности выполнены в виде выпуклой сферической поверхности радиусом 120÷140 мм на ниппельном элементе и конической поверхности с углом наклона 12÷15° к осевой линии резьбы на муфтовом элементе.

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ОБСАДНЫХ ТРУБ | 2016 |

|

RU2639343C1 |

| 0 |

|

SU158152A1 | |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2009 |

|

RU2398153C1 |

| GB 1160282 A, 06.08.1969 | |||

| Сборный токарный резец А.И.Розенблата | 1984 |

|

SU1220856A1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 1997 |

|

RU2119044C1 |

| НАКОПИТЕЛЬ ИНФОРМАЦИИ НА ОПТИЧЕСКОМ ДИСКЕ | 2006 |

|

RU2316060C1 |

Авторы

Даты

2019-10-23—Публикация

2018-11-02—Подача