Изобретение относится к безмуфтовым резьбовым соединениям нефтегазопромысловых труб, соединение между которыми осуществляется без применения муфты, с нарезанием на концах труб наружной и внутренней резьб. Резьбовое соединение относится к высокомоментным (выдерживающим воздействие высокого крутящего момента) и может быть использовано для соединения элементов колонн обсадных и насосно-компрессорных труб, применяемых при строительстве нефтегазовых скважин в сложных горно-геологических условиях, а также скважин с отходом от вертикали.

Безмуфтовые резьбовые соединения уступают по своим эксплуатационным характеристикам муфтовым резьбовым соединениям и, как правило, используются для капитального ремонта вертикальных и наклонно-направленных скважин с небольшой интенсивностью искривления ствола, заключающегося в спуске дополнительной эксплуатационной колонны или ее секции, а также для крепления хвостовиков обсадных колонн, зарезки боковых стволов скважин.

Для указанных типов скважин к резьбовым соединениям нефтегазопромысловых труб предъявляют следующие требования:

- повышенное сопротивление высокому крутящему моменту,

- сохранение газогерметичности при выдерживании соединением величины внутреннего давления, которое выдерживает тело трубы,

- выдерживание соединением растяжения величиной не менее 60% от величины растяжения, выдерживаемой телом трубы,

- выдерживание соединением сжатия величиной не менее 70% от величины сжатия, выдерживаемой телом трубы,

- выдерживание пятикратного цикла свинчивания-развинчивания,

- равнопроходность / полуравнопроходность по внешнему и внутреннему диаметрам.

Из уровня техники известно высокомоментное безмуфтовое резьбовое соединение нефтегазопромысловых труб (US 5338074А, F16L 25/00, опубл. 16.08.1994), содержащее ниппельный и раструбный элементы, на концах которых на наружной и внутренней поверхностях, соответственно, выполнены наружные и внутренние резьбы с профилем витка типа «ласточкин хвост» клиновидного типа, который выполнен с отрицательными углами наклона боковых граней профиля витка и с изменяющейся в противоположных направлениях на ниппельном и раструбном элементах шириной витков, обеспечивающей образование зазоров по боковым граням витков в начале свинчивания соединения и полный контакт по боковым граням витка в конце свинчивания. Соединение снабжено внутренним герметизирующим узлом, состоящим из конических уплотнительных поверхностей ниппельного и раструбного элементов, имеющих угол наклона 3° к продольной оси соединения и образующих при свинчивании соединения уплотнение «металл-металл». Указанное изобретение принято в качестве ближайшего аналога.

Однако описанное резьбовое соединение обладает недостаточной герметичностью при воздействии высокого крутящего момента.

Решаемая техническая задача заключается в создании для нефтегазопромысловых труб высокомоментного безмуфтового резьбового соединения с конической клиновидной резьбой и герметизирующим узлом, которое выдерживает высокий крутящий момент, изгибающие нагрузки и обеспечивает газогерметичность соединения.

Техническим результатом является обеспечение герметичности соединения, в том числе газогерметичности, при воздействии на него высокого крутящего момента и изгибающих нагрузок.

Указанный технический результат достигается за счет того, что высокомоментное безмуфтовое резьбовое соединение нефтегазопромысловых труб содержит ниппельный и раструбный элементы, на концах которых, на наружной и внутренней поверхностях, соответственно, выполнены наружная коническая резьба и сопрягаемая с ней внутренняя коническая резьба и образующие внутренний герметизирующий узел уплотнительные поверхности. Резьбы ниппельного и раструбного элементов выполнены с отрицательными углами наклона боковых граней профиля витка, с впадинами и вершинами профиля витка, параллельными осевой линии резьбы, с изменяющейся в противоположных направлениях на ниппельном и раструбном элементах шириной профиля витков таким образом, что образованные в начале свинчивания соединения зазоры по боковым граням профиля витков выбираются до образования уплотнительного контакта по боковым граням профиля витка в конце свинчивания. Согласно изобретению, уплотнительные поверхности внутреннего герметизирующего узла выполнены в виде последовательно расположенных, начиная со стороны резьбы, конической и выпуклой сферической поверхностей на раструбном элементе и, по меньшей мере, одной выпуклой сферической поверхности и, по меньшей мере, одной конической поверхности на ниппельном элементе, образующими при свинчивании соединения две зоны уплотнения - «конус-сфера» и «сфера-конус».

В частном случае выполнения соединения резьбы ниппельного и раструбного элементов выполнены с конусностью 1:10.

В частном случае выполнения соединения резьбы ниппельного и раструбного элементов выполнены с конусностью 1:12.

В частном случае выполнения соединения резьбы ниппельного и раструбного элементов выполнены с конусностью 1:14.

В частном случае выполнения соединения резьбы ниппельного и раструбного элементов выполнены с одинаковыми углами наклона боковых граней профиля витка от -4 до -6° к нормали осевой линии резьбы.

В частном случае выполнения соединения резьбы ниппельного и раструбного элементов выполнены со степенью клиновидности 0,24 мм.

В частном случае выполнения соединения резьбы ниппельного и раструбного элементов выполнены со степенью клиновидности 0,28 мм.

В частном случае выполнения соединения резьбы ниппельного и раструбного элементов выполнены со средним шагом 6,92 мм.

В частном случае выполнения соединения резьбы ниппельного и раструбного элементов выполнены со средним шагом 7,94 мм.

В частном случае выполнения соединения резьбы ниппельного и раструбного элементов выполнены со средним шагом 8,54 мм.

В частном случае выполнения соединения коническая уплотнительная поверхность раструбного элемента выполнена под углом наклона 3÷4° к осевой линии резьбы, а выпуклая сферическая уплотнительная поверхность раструбного элемента выполнена радиусом 100÷200 мм.

В частном случае выполнения соединения выпуклая сферическая уплотнительная поверхность ниппельного элемента выполнена радиусом 190÷230 мм, а коническая уплотнительная поверхность ниппельного элемента выполнена под углом наклона 3÷4° к осевой линии резьбы.

В частном случае выполнения соединения на ниппельном элементе со стороны резьбы дополнительно выполнены вторая выпуклая сферическая поверхность, образующая с конической уплотнительной поверхностью раструбного элемента третью зону уплотнения «конус-сфера», и вторая коническая поверхность.

В частном случае выполнения соединения вторая выпуклая сферическая поверхность ниппельного элемента выполнена радиусом 100÷200 мм, а вторая коническая поверхность ниппельного элемента расположена под углом наклона 2÷4° к осевой линии резьбы.

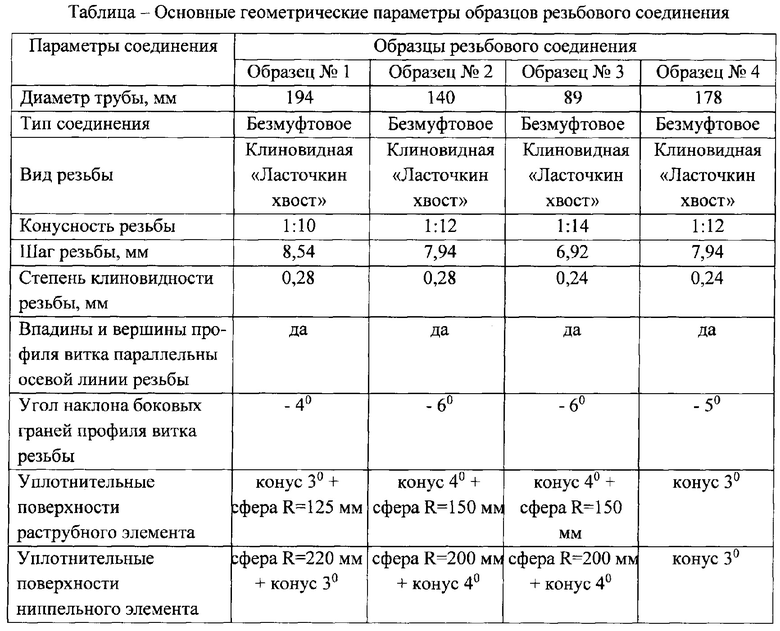

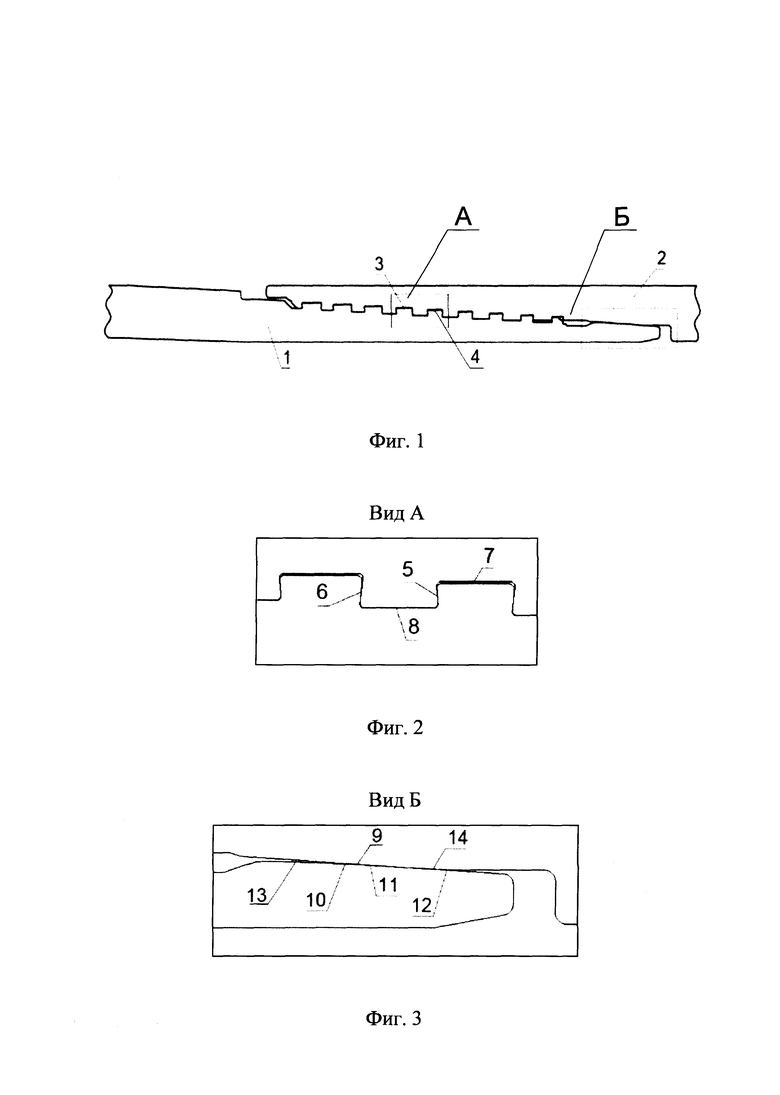

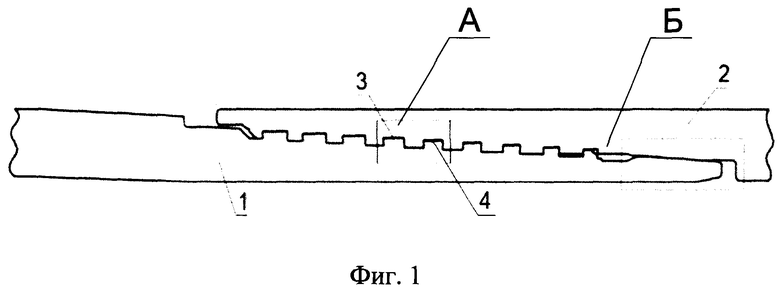

Изобретение иллюстрируется рисунками, где на фиг. 1 показано высокомоментное безмуфтовое резьбовое соединение нефтегазпромысловых труб в свинченном состоянии, на фиг. 2 показан профиль витка наружной и внутренней резьб ниппельного и раструбного элементов, на фиг. 3 показаны уплотнительные поверхности внутреннего герметизирующего узла соединения.

Заявляемое высокомоментное безмуфтовое резьбовое соединение содержит ниппельный (1) и раструбный (2) элементы, на концах которых выполнены, соответственно, наружная (3) и внутренняя (4) конические резьбы и образующие внутренний герметизирующий узел уплотнительные поверхности.

Под ниппельным элементом (1) понимается любой элемент с наружной резьбой на конце (полноразмерная труба или патрубок). Под раструбным элементом (2) понимается любой элемент с внутренней резьбой на конце (муфта, раструбный конец полноразмерной трубы или патрубка).

Выполнение резьб (3), (4) коническими, с одной стороны, обеспечивает высокую степень зацепления их друг с другом при свинчивании соединения и возможность восприятия соединением изгибающих и растягивающих нагрузок, действующих во время эксплуатации соединения в колонне труб, с другой стороны - сохраняет высокие характеристики свинчиваемости соединения (отсутствие заклинивания резьб (3), (4) в начале процесса свинчивании).

Предпочтительно, чтобы резьбы (3), (4) ниппельного и раструбного элементов были выполнены с конусность 1:10, или 1:12, или 1:14.

Профиль витка резьб (3), (4) выполнен в виде «перевернутой» равнобедренной трапеции с боковыми гранями - опорной (5) и закладной (6), выполненными с отрицательными углами наклона относительно нормали к осевой линии резьбы, а также вершинами (7) и впадинами (8). Такая форма профиля витка резьбы имеет название «ласточкин хвост».

Под осевой линией резьбы понимается ось, относительно которой образована винтовая поверхность резьбы. Осевая линия резьбы параллельна осевой линии ниппельного (1) и раструбного (2) элементов. Под нормалью к осевой линии резьбы понимается перпендикуляр, проведенный к осевой линии резьбы.

Отрицательный угол наклона боковых граней (5), (6) профиля витка резьб (3), (4) относительно нормали к осевой линии резьбы означает, что боковые грани (5), (6) образуют с впадиной (8) профиля витка резьб (3), (4) острый угол.

Выполнение угла наклона боковых граней (5), (6) профиля витка резьб (3), (4) отрицательным характеризуется сложностью в производстве резьб с таким типом профиля, при этом соединение с такой резьбой воспринимает высокие разнонаправленные нагрузки (крутящие, растягивающие, изгибающие) гарантированно без выхода витков резьб ниппельного (1) и раструбного (2) элементов из зацепления друг с другом, обеспечивая герметичность соединения.

Предпочтительно, в рамках заявляемого изобретения, чтобы резьбы (3), (4) ниппельного (1) и раструбного (2) элементов были выполнены с одинаковыми углами наклона боковых граней профиля витка, изменяющимися в диапазоне от -4 до -6° к нормали осевой линии резьбы.

Вершины (7) и впадины (8) профиля витка резьб (3), (4) параллельны осевой линии резьбы, что исключает заклинивание ниппельного (1) и раструбного (2) элементов, предотвращает повреждение элементов резьб (3), (4) на начальном этапе свинчивания соединения, облегчает свинчивание соединения.

Резьбы (3), (4) ниппельного (1) и раструбного (2) элементов выполнены клиновидными - с изменяющейся в противоположных направлениях на ниппельном (1) и раструбном (2) элементах шириной профиля витков, таким образом, что образованные в начале свинчивания соединения зазоры по боковым граням профиля витков выбираются до образования уплотнительного контакта по боковым граням (5), (6) профиля витка в конце свинчивания.

Таким образом, в конце свинчивания соединения опорные (5) и закладные (6) грани профиля витка резьб (3), (4) контактируют между собой, точно фиксируя момент свинчивания соединения, а также образуют зоны уплотнения, дополнительно обеспечивающие герметичность соединения.

В связи с выполнением резьб (3), (4) ниппельного (1) и раструбного (2) элементов соединения клиновидными, заявляемое соединение не имеет в составе внутреннего герметизирующего узла торцевых поверхностей, контактирующих между собой при свинчивании соединения и фиксирующих момент свинчивания соединения. Таким образом, свинчивание соединения позволяет увеличить диапазон применяемого к соединению крутящего момента свинчивания, а образуемое в результате резьбовое уплотнение обеспечивает герметичность соединения.

Ширина профиля витков резьб (3), (4) изменяется в противоположных направлениях на ниппельном (1) и раструбном (2) элементах по всей длине резьб (3), (4). Изменение ширины профиля витков резьб (3), (4) характеризуется коэффициентом изменения ширины, называемым степенью клиновидности - ширина каждого последующего профиля витка резьбы увеличивается / уменьшается по отношению к предыдущему профилю витка резьбы на величину степени клиновидности.

«Точкой отсчета» служит профиль базового витка резьбы. Базовым может быть выбран виток с наименьшей шириной впадины.

Предпочтительно, в рамках заявляемого изобретения, чтобы резьбы (3), (4) ниппельного (1) и раструбного (2) элементов были выполнены со степенью клиновидности 0,24 мм или 0,28 мм.

Средний шаг резьб (3), (4) ниппельного (1) и раструбного (2) элементов, измеряемый по опорной (5) или по закладной (6) грани или по центральной линии профиля витка является постоянным по всей длине резьбы.

Предпочтительно, в рамках заявляемого изобретения, чтобы резьбы (3), (4) ниппельного (1) и раструбного (2) элементов были выполнены со средним шагом 6,92 мм, 7,94 мм или 8,54 мм. При этом средний шаг резьб (3), (4) ниппельного (1) и раструбного (2) элементов находится в прямой зависимости от выбранной конусности резьб (3), (4).

Уплотнительные поверхности внутреннего герметизирующего узла выполнены в виде последовательно расположенных, начиная со стороны резьбы, конической (9) и выпуклой сферической (14) поверхностей на раструбном (2) элементе и, по меньшей мере, одной выпуклой сферической поверхности (11) и, по меньшей мере, одной конической (12) поверхности на ниппельном элементе (1), образующими при свинчивании соединения две зоны уплотнения - «конус-сфера» и «сфера-конус».

При свинчивании соединения между уплотнительными поверхностями внутреннего герметизирующего узла возникают значительные контактные напряжения с деформацией в упругой области и образованием уплотнения типа «металл-металл», что повышает герметичность соединения при воздействии на него разнонаправленных механических нагрузок.

При свинчивании предлагаемого резьбового соединения коническая уплотнительная поверхность (9) раструбного элемента (2) контактирует с выпуклой сферической уплотнительной поверхностью (11) ниппельного элемента (1), образуя зону уплотнения «конус-сфера», а выпуклая сферическая уплотнительная поверхность (14) раструбного элемента (2) контактирует с конической уплотнительной поверхностью (12) ниппельного элемента (1), образуя зону уплотнения «сфера-конус». Таким образом, при свинчивании резьбового соединения образуются две зоны уплотнения - «конус-сфера» и «сфера-конус».

Уплотнение «сфера-конус» («конус-сфера») обеспечивает увеличение площади контакта уплотнительных поверхностей (9), (11) и (14), (12) по сравнению с площадью контакта двух конических поверхностей, что дает высокий уровень контактных напряжений указанных поверхностей (9), (11) и (14), (12) и обеспечивает герметичность соединения, в том числе газогерметичность, при воздействии на него разнонаправленных комбинированных механических нагрузок в любых сочетаниях.

Кроме того, в сравнении с уплотнением «конус-конус», снижается зависимость уровня контакта уплотнительных поверхностей от точности и чистоты их обработки, поскольку при уплотнении «сфера-конус» контакт поверхностей гарантирован при любой степени точности и чистоты их обработки в пределах допустимого.

Предпочтительно, в рамках заявляемого изобретения, чтобы коническая уплотнительная поверхность (9) раструбного элемента (2) была выполнена под углом наклона 3÷4° к осевой линии резьбы, а выпуклая сферическая уплотнительная поверхность (14) раструбного элемента (2) выполнена радиусом 100÷200 мм.

При этом выпуклая сферическая уплотнительная поверхность (11) ниппельного элемента (1) выполнена радиусом 190÷230 мм, а коническая уплотнительная поверхность (12) ниппельного элемента (1) выполнена под углом наклона 3÷4° к осевой линии резьбы.

Предпочтительно, в рамках заявляемого изобретения, чтобы на ниппельном элементе (1) со стороны расположения резьбы были дополнительно выполнены вторая выпуклая сферическая поверхность (13) радиусом 100÷200 мм и вторая коническая поверхность (10) под углом наклона 2÷4° к осевой линии резьбы. Третья зона уплотнения «конус-сфера», образуемая конической уплотнительной поверхностью (9) раструбного элемента (2) и второй выпуклой сферической поверхностью (13) ниппельного элемента (1), может служить дополнительной гарантией сохранения соединением герметичности при воздействии экстремального уровня крутящего момента и других нагрузок.

Предлагаемое высокомоментное безмуфтовое резьбовое соединение нефтегазопромысловых труб работает следующим образом.

При выполнении операции свинчивания соединения первоначально осуществляется взаимодействие ниппельного (1) и раструбного (2) элементов с помощью наружной (3) и внутренней (4) конических резьб, выполненных на наружной поверхности ниппельного (1) элемента и на внутренней поверхности раструбного (2) элемента.

Резьбы (3), (4) ниппельного (1) и раструбного (2) элементов за счет изменяющейся в противоположных направлениях на ниппельном (1) и раструбном (2) элементах ширины профиля витков взаимодействуют друг с другом с выбиранием образованных в начале свинчивания соединения зазоров по боковым граням (5), (6) профиля витков до образования уплотнительного контакта по боковым граням (5), (6) профиля витка в конце свинчивания.

Таким образом, в конце свинчивании соединения боковые грани (5), (6) профиля витка резьб (3), (4) контактируют между собой со значительными усилиями в области упругих деформаций, точно фиксируя момент свинчивания соединения и обеспечивая дополнительную герметичность соединения.

Одновременно в процессе свинчивания соединения происходит продвижение уплотнительных поверхностей (9), (14) раструбного элемента (2) относительно уплотнительных поверхностей (11), (12) ниппельного элемента (1). Затем коническая уплотнительная поверхность (9) раструбного элемента (2) взаимодействует с выпуклой сферической уплотнительной поверхностью (11) ниппельного элемента (1), а выпуклая сферическая уплотнительная поверхность (14) раструбного элемента (2) взаимодействует с конической уплотнительной поверхностью (12) ниппельного элемента (1).

За счет контакта уплотнительных поверхностей (9), (14), (11), (12) в области упругих деформаций создается уплотнение типа "металл-металл" в двух зон уплотнения - «конус-сфера» и «сфера-конус», что обеспечивает герметичность соединения, в том числе газогерметичность, при воздействии на него разнонаправленных комбинированных механических нагрузок.

Пример осуществления заявленного изобретения.

Для проведения испытаний высокомоментного безмуфтового резьбового соединения были изготовлены образцы резьбового соединения предлагаемого изобретения (образцы №№1, 2, 3) и ближайшего аналога (образец №4). Основные геометрические параметры образцов приведены в таблице.

При испытании образцов оценивали выдерживание резьбовым соединением воздействия высокого крутящего момента и изгибающей нагрузки.

Испытания образцов резьбового соединения подтвердили преимущество предлагаемого резьбового соединения, заключающееся в обеспечении герметичности соединения, в том числе газогерметичности, при увеличении на 20% воздействующего на соединение высокого крутящего момента и изгибающих нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбовое соединение обсадных труб | 2018 |

|

RU2704075C1 |

| РЕЗЬБОВОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2604461C1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ ОБСАДНЫХ ТРУБ | 2013 |

|

RU2543398C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ОБСАДНЫХ ТРУБ | 2016 |

|

RU2639343C1 |

| Резьбовое соединение обсадных труб | 2020 |

|

RU2808402C1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2310058C2 |

| Резьбовое соединение трубных изделий нефтяного сортамента | 2023 |

|

RU2818433C1 |

| Резьбовое соединение нефтепромысловых труб с высоким сопротивлением сжатию и комбинированным нагрузкам (варианты) | 2017 |

|

RU2678785C1 |

| Резьбовое соединение насосно-компрессорных труб | 2020 |

|

RU2808401C1 |

| Резьбовое соединение трубных изделий нефтепромыслового сортамента | 2021 |

|

RU2767871C1 |

Изобретение относится к области нефтегазодобычи, в частности к высокомоментным безмуфтовым резьбовым соединениям нефтегазо-промысловых труб, используемых при строительстве нефтяных и газовых скважин. Соединение содержит ниппельный и раструбный элементы, на концах которых выполнены наружная и сопрягаемая с ней внутренняя конические резьбы и образующие внутренний герметизирующий узел уплотнительные поверхности. Резьбы ниппельного и раструбного элементов выполнены с отрицательными углами наклона боковых граней профиля витка, с впадинами и вершинами профиля витка, параллельными осевой линии резьбы, с изменяющейся в противоположных направлениях шириной профиля витков таким образом, что образованные в начале свинчивания соединения зазоры по боковым граням профиля витков выбираются до образования уплотнительного контакта по боковым граням профиля витка в конце свинчивания. Уплотнительные поверхности внутреннего герметизирующего узла выполнены в виде последовательно расположенных, начиная со стороны резьбы, конической и выпуклой сферической поверхностей на раструбном элементе и выпуклой сферической и конической поверхностей на ниппельном элементе, образующими при свинчивании соединения две зоны уплотнения - «конус-сфера» и «сфера-конус». Изобретение обеспечивает газогерметичность соединения при воздействии на него высокого крутящего момента и изгибающих нагрузок. 13 з.п. ф-лы, 3 ил., 1 табл.

1. Высокомоментное безмуфтовое резьбовое соединение нефтегазопромысловых труб, содержащее ниппельный и раструбный элементы, на концах которых, на наружной и внутренней поверхностях, соответственно, выполнены, наружная коническая резьба и сопрягаемая с ней внутренняя коническая резьба и образующие внутренний герметизирующий узел уплотнительные поверхности, резьбы ниппельного и раструбного элементов выполнены с отрицательными углами наклона боковых граней профиля витка, с впадинами и вершинами профиля витка, параллельными осевой линии резьбы, с изменяющейся в противоположных направлениях на ниппельном и раструбном элементах шириной профиля витков таким образом, что образованные в начале свинчивания соединения зазоры по боковым граням профиля витков выбираются до образования уплотнительного контакта по боковым граням профиля витка в конце свинчивания, отличающееся тем, что уплотнительные поверхности внутреннего герметизирующего узла выполнены в виде последовательно расположенных, начиная со стороны резьбы, конической и выпуклой сферической поверхностей на раструбном элементе и, по меньшей мере, одной выпуклой сферической поверхности и, по меньшей мере, одной конической поверхности на ниппельном элементе, образующими при свинчивании соединения две зоны уплотнения - «конус-сфера» и «сфера-конус».

2. Соединение по п. 1, отличающееся тем, что резьбы ниппельного и раструбного элементов выполнены с конусностью 1:10.

3. Соединение по п. 1, отличающееся тем, что резьбы ниппельного и раструбного элементов выполнены с конусностью 1:12.

4. Соединение по п. 1, отличающееся тем, что резьбы ниппельного и раструбного элементов выполнены с конусностью 1:14.

5. Соединение по п. 1, отличающееся тем, что резьбы ниппельного и раструбного элементов выполнены с одинаковыми углами наклона боковых граней профиля витка от -4 до -6° к нормали осевой линии резьбы.

6. Соединение по п. 1, отличающееся тем, что резьбы ниппельного и раструбного элементов выполнены со степенью клиновидности 0,24 мм.

7. Соединение по п. 1, отличающееся тем, что резьбы ниппельного и раструбного элементов выполнены со степенью клиновидности 0,28 мм.

8. Соединение по п. 1, отличающееся тем, что резьбы ниппельного и раструбного элементов выполнены со средним шагом 6,92 мм.

9. Соединение по п. 1, отличающееся тем, что резьбы ниппельного и раструбного элементов выполнены со средним шагом 7,94 мм.

10. Соединение по п. 1, отличающееся тем, что резьбы ниппельного и раструбного элементов выполнены со средним шагом 8,54 мм.

11. Соединение по п. 1, отличающееся тем, что коническая уплотнительная поверхность раструбного элемента выполнена под углом наклона 3÷4° к осевой линии резьбы, а выпуклая сферическая уплотнительная поверхность раструбного элемента выполнена радиусом 100÷200 мм.

12. Соединение по п. 1, отличающееся тем, что выпуклая сферическая уплотнительная поверхность ниппельного элемента выполнена радиусом 190÷230 мм, а коническая уплотнительная поверхность ниппельного элемента выполнена под углом наклона 3÷4° к осевой линии резьбы.

13. Соединение по п. 1, отличающееся тем, что на ниппельном элементе со стороны резьбы дополнительно выполнены вторая выпуклая сферическая поверхность, образующая с конической уплотнительной поверхностью раструбного элемента третью зону уплотнения «конус-сфера», и вторая коническая поверхность.

14. Соединение по п. 13, отличающееся тем, что вторая выпуклая сферическая поверхность ниппельного элемента выполнена радиусом 100÷200 мм, а вторая коническая поверхность ниппельного элемента расположена под углом наклона 2÷4° к осевой линии резьбы.

| US 5338074 A1, 16.08.1994 | |||

| US 5069298 A1, 03.12.1991 | |||

| РЕЗЬБОВЫЕ СОЕДИНЕНИЯ ДЛЯ НЕФТЕПРОМЫСЛОВ | 2008 |

|

RU2464475C1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2297512C2 |

| СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2002 |

|

RU2234022C1 |

Авторы

Даты

2022-12-14—Публикация

2022-03-03—Подача