Заявленное изобретение относится к высокогерметичным резьбовым соединениям обсадных труб и может быть использовано для соединения элементов колонн обсадных труб, применяемых при строительстве и эксплуатации нефтяных и газовых скважин.

Обсадные трубы нефтяных и газовых скважин эксплуатируются в сложных условиях в присутствии агрессивных рабочих сред и при значительных разнонаправленных механических нагрузках. В связи с этим основными требованиями к обсадным трубам является их высокая износостойкость при многократном свинчивании-развинчивании и эксплуатации соединения, сохранение герметичности при высоких механических нагрузках.

Из уровня техники известно резьбовое соединение обсадных труб, содержащее охватываемый и охватывающий элементы, на концах которых на наружной и внутренней поверхностях, соответственно, выполнены упорные трапецеидальные конические резьбы (ГОСТ Р 51906-2002, стр.17-19(1)).

Резьбовое соединение обсадных труб, раскрытое в документе (1), имеет недостаток, заключающийся в плохих характеристиках свинчиваемости соединения - сложности контроля заданной величины натяга и крутящего момента в процессе свинчивания соединения. Сложность установления необходимой величины натяга ведет к недокрученности или перекрученности соединения. Недокрученность соединения ведет к существенному падению его герметичности, при перекрученности контактирующие между собой поверхности соединения могут быть повреждены, что снижает износостойкость соединения при многократном его свинчивании-развинчивании.

Также не обеспечивается необходимый уровень герметичности соединения, необходимый при эксплуатации обсадных труб, в связи с наличием в упорных трапецеидальных конических резьбах конструктивных и технологических зазоров.

Кроме того, указанное резьбовое соединение не обеспечивает равнопроходность колонны обсадных труб, что сказывается на свободном, без заклинивания, прохождении оборудования, инструмента по колонне при строительстве и эксплуатации скважин, а также на образовании возмущения потока рабочей среды, проходящей внутри колонны, приводящего к образованию локальных зон высокого давления.

Данное техническое решение (1) принято в качестве прототипа заявленного изобретения.

Задача, на достижение которой направлено заявленное изобретение - создание резьбового соединения обсадных труб, обладающего высокой герметичностью, улучшенными характеристиками свинчиваемости и равнопроходностью при простоте в изготовлении, эксплуатации и обеспечении свинчивания заявленного соединения без применения переводников с другими соединениями с упорными трапецеидальными коническими резьбами, такими как Батресс, ОТТМ, ОТТГ, ВАРМ.

Технический результат, обеспечиваемый заявленным изобретением, заключается в обеспечении высокой герметичности соединения при действии на него значительных разнонаправленных нагрузок (растяжение, сжатие, изгиб), износостойкости соединения, его улучшенных характеристиках свинчиваемости, внутренней равнопроходности колонны обсадных труб.

Высокогерметичное резьбовое соединение обсадных труб содержит охватываемый и охватывающий элементы, на концах которых на наружной и внутренней поверхностях, соответственно, выполнены упорные трапецеидальные конические резьбы с конусностью 1:16. Угол наклона опорной грани профиля витка резьб охватываемого и охватывающего элементов составляет 2-4° к нормали осевой линии резьбы, а угол наклона закладной грани профиля витка резьб составляет 9-11° к нормали осевой линии резьбы. При этом соединение выполнено с внутренним герметизирующим узлом, образуемым контактирующими между собой упорными торцевыми поверхностями, выполненными на охватываемом и охватывающем элементах и расположенными перпендикулярно к осевой линии резьбы. Длина упорного торца охватываемого элемента составляет 6,9-100,3 мм.

Другим вариантом выполнения заявленного изобретения является высокогерметичное резьбовое соединение обсадных труб содержит охватываемый и охватывающий элементы, на концах которых на наружной и внутренней поверхностях, соответственно, выполнены упорные трапецеидальные конические резьбы с конусностью 1:16. Угол наклона опорной грани профиля витка резьб охватываемого и охватывающего элементов составляет -3 - -5° к нормали осевой линии резьбы, а угол наклона закладной грани профиля витка резьб составляет 23-25° к нормали осевой линии резьбы. При этом соединение выполнено с внутренним герметизирующим узлом, образуемым контактирующими между собой упорными торцевыми поверхностями, выполненными на охватываемом и охватывающем элементах и расположенными перпендикулярно к осевой линии резьбы. Длина упорного торца охватываемого элемента составляет 6,9-100,3 мм.

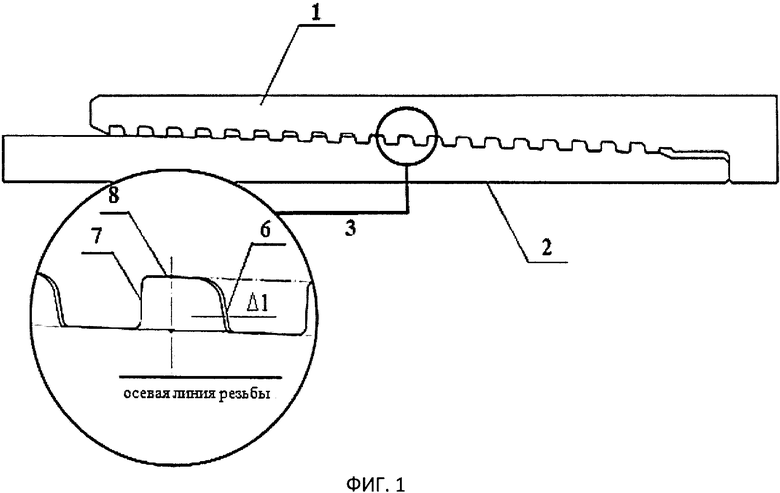

На фиг.1 показано резьбовое соединение обсадных труб в свинченном состоянии и профиль витка резьбы.

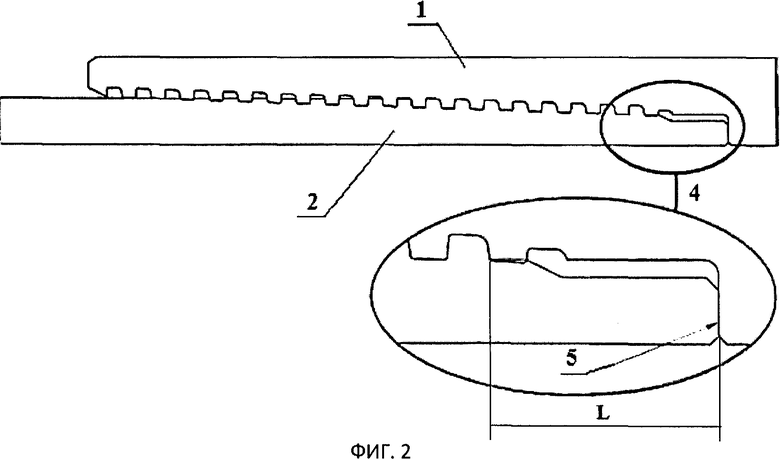

На фиг.2 показано резьбовое соединение обсадных труб в свинченном состоянии и внутренний герметизирующий узел.

Высокогерметичное резьбовое соединение обсадных труб содержит охватываемый (2) и охватывающий (1) элементы, на концах которых на наружной и внутренней поверхностях, соответственно, выполнены упорные конические трапецеидальные резьбы (3).

Упорные трапецеидальные конические резьбы (3) на охватываемом (2) и охватывающем (1) элементах выполнены с конусностью 1:16. Выполнение резьб (3) с конусностью 1:16 обеспечивает высокую степень их зацепления друг с другом в свинченном состоянии и возможность оптимального восприятия соединением изгибающих и растягивающих нагрузок, действующих во время эксплуатации соединения.

Угол наклона закладной грани (6) профиля витка резьб (3) охватываемого (1) и охватывающего (2) элементов составляет 9-11° к нормали осевой линии резьбы, а угол наклона опорной грани (7) профиля витка резьб (3) составляет 2-4° к нормали осевой линии резьбы.

Под нормалью осевой линии резьбы понимается перпендикуляр, проведенный к осевой линии резьбы.

Выполнение угла наклона закладной грани (6) профиля витка резьб (3) равным 9-11° к нормали осевой линии резьбы стабилизирует положение охватываемого элемента (2) относительно охватывающего элемента (1) на начальном этапе свинчивания соединения, что предотвращает заклинивание соединения и повреждение поверхностей витков резьб (3) (задиры) и обеспечивает возможность многократного свиничивания-развиничивания соединения и его высокую герметичность.

Выполнение угла наклона опорной грани (7) профиля витка резьб (3) равным 2-4° к нормали осевой линии резьбы обеспечивает исключение возможности выхода витков резьб (3) из зацепления друг с другом при значительных растягивающих нагрузках (потеря герметичности), воздействующих на соединение под действием собственного веса колонны, опускаемой в скважину.

Также вышеуказанные углы наклона закладной (6) и опорной (7) граней профиля витка резьб (3) обеспечивает возможность свинчивания заявленного соединения с широким спектром других резьбовых соединений обсадных труб с трапецеидальными резьбами, то есть обеспечивается возможность сборки элементов колонны без использования специальных переводников.

Другой вариант выполнения заявленного изобретения характеризуется выполнением угла наклона закладной грани (6) профиля витка резьб охватываемого (2) и охватывающего (1) элементов величиной 23-25° к нормали осевой линии резьбы и угла наклона опорной грани (7) профиля витка резьб может составлять от -3 до -5° к нормали осевой линии резьбы.

Основной функцией такой резьбы является восприятие растягивающих и изгибающих нагрузок, возникающих при эксплуатации соединения.

Отрицательный угол (-3 до -5°) наклона опорной грани (7) профиля витка резьб (3) исключает возможность выхода резьб охватываемого и охватывающего элементов из зацепления друг с другом при значительных растягивающих нагрузках. Также достигается снижение величины радиального натяга в резьбе по сравнению с конструкциями резьб, имеющих положительный угол опорной грани, что обеспечивает высокую износостойкость соединения, улучшает его работоспособность при повышенных нагрузках.

Выполнение угла наклона закладной грани (6) величиной 23-25 к нормали осевой линии резьбы облегчает свинчиваемость соединения и повышает его износостойкость при многократном свинчивании-развинчивании.

Также, вышеуказанные углы наклона закладной (6) и опорной (7) граней профиля витка резьб (3) обеспечивает возможность свинчивания заявленного соединения с широким спектром других резьбовых соединений обсадных труб с трапецеидальными резьбами, то есть обеспечивается возможность сборки элементов колонны без использования специальных переводников.

Соединение выполнено с внутренним герметизирующим узлом (4), образуемым контактирующими между собой упорными торцевыми поверхностями (5). При этом указанные упорные торцевые поверхности (5) охватываемого (2) и охватывающего (1) элементов соединения расположены перпендикулярно к осевой линии резьбы.

Наличие в соединении герметизирующего узла (4) позволяет повысить герметичность соединения за счет того, что при свинчивании соединения упорные торцевые поверхности (5), контактирующие между собой со значительными контактными напряжениями, обеспечивающими возникновение упругих деформаций поверхностей (5), образуют уплотнение типа «металл-металл» и обеспечивают высокую герметичность соединения при действии разнонаправленных нагрузок.

Также, за счет наличия внутреннего герметизирующего узла (4) и, соответственно, двух контактирующих между собой упорных торцевых поверхностей (5), обеспечиваются четкое позиционирование охватываемого (2) и охватывающего (1) элементов относительно друг друга, повышенный момент свинчивания соединения, точное фиксирование заданной величины натяга и крутящего момента в процессе свинчивания соединения - то есть улучшенные характеристики свинчиваемости, возможность контроля свинчивания соединения. Кроме того, обеспечивается повышенная сопротивляемость соединения сжимающим нагрузкам и крутящему моменту, возникающим при эксплуатации соединения.

Внутренняя равнопроходность (замкнутость внутреннего контура охватываемого элемента, колонны), обеспечиваемая наличием в соединении внутреннего герметизирующего узла (4), повышает эксплуатационную эффективность соединения.

Выполнение упорных торцевых поверхностей (5) охватываемого (2) и охватывающего (1) элементов соединения перпендикулярными к осевой линии резьбы обеспечивает повышение износостойкости соединения. Упорные конические трапецеидальные резьбы (3) характеризуются отсутствием зазора по вершинам профиля витка резьб (8) охватываемого (2) и охватывающего (1) элементов (профиль выполняется равновысоким). При свинчивании соединения, имеющего перпендикулярные осевой линии резьбы упорные торцевые поверхности (5), при смыкании поверхностей (5) и дальнейшем затягивании соединения отсутствует вертикальная составляющая силы воздействия, что предотвращает повреждения поверхностей вершинам профиля витка резьб (8), образование на них задиров, и тем самым повышает износостойкость соединения в целом.

Длина упорного торца (L) охватываемого элемента (2) составляет 6,9-100,3 мм.

Под длиной упорного торца (L) в данном случае подразумевается расстояние от упорной торцевой поверхности (5) охватываемого (2) элемента до конца фаски первого витка резьбы (3) охватываемого (2) элемента в зацеплении (фиг.2).

В каждом конкретном случае длина упорного торца (L) охватываемого элемента (2) выбирается из указанного интервала в зависимости от ширины зазора (Δl) по закладной грани (6) профиля витка резьб (3) (прямая зависимость) и предела текучести материала охватываемого (2) элемента (обратная зависимость).

При свинчивании соединения упорные торцевые поверхности (5) смыкаются и при дальнейшем затягивании соединения деформируются в области упругих деформаций. При этом важно, чтобы указанная деформация поверхности (5) оставалась в области упругих деформаций и не уходила в область пластических деформаций, вызывающих повреждения поверхностей (5), образование на них задиров, и как следствие снижение износостойкости соединения при его многократном свинчивании-развинчивании.

По требованию ГОСТов, действующих в указанной области техники, охватывающий элемент (1) всегда выполняется из более прочного материала, чем охватываемый элемент (2). Таким образом, все расчеты по возможной деформации упорных торцевых поверхностей (5) ведутся по охватываемому элементу (2).

В первую очередь предотвращение перехода деформации поверхности (5) охватываемого элемента (2) из упругой в пластическую область зависит от предела текучести материала, из которого выполнен охватываемый элемент (2). Чем больше прочность и, соответственно, предел текучести материала, из которого выполнен охватываемый элемент (2), тем меньшая длина упорного торца (L) обеспечит предотвращение такого перехода.

Кроме того, упорные конические трапецеидальные резьбы (3) имеют конструктивный зазор (Δl) по закладным граням (6) профиля витка, необходимый для свободного, без заклиниваний, свинчивания такого типа резьб. При свинчивании соединения после смыкания упорных торцевых поверхностей (5), которые воспринимают, начиная с этого момента сжимающую нагрузку и, соответственно, деформируются, зазор по закладным граням (6) профиля витка постепенно выбирается и тогда закладные грани (6) берут на себя сжимающую нагрузку, предотвращая переход деформации упорной торцевой поверхности (5) охватываемого элемента (2) в область пластической деформации. То есть, чем больше зазор (Δl) по закладным граням (6) профиля витка резьб (3), тем большая длина упорного торца (L) необходима для обеспечения предотвращения перехода деформации поверхности (5) охватываемого элемента (2) в область пластической.

При выполнении упорного торца охватываемого элемента (2) длиной (L) менее 6,9 мм приведет к переходу деформации поверхности (5) охватываемого элемента (2) из упругой области в область пластической деформации, необратимым повреждениям поверхности (5) охватываемого элемента (2), образованию задиров, что повлечет снижение износостойкости соединения и его герметичности.

Выполнение упорного торца охватываемого элемента (2) длиной (L) более 100,3 мм является нецелесообразным, поскольку указанное значение длины (L) гарантированно обеспечивает нахождение деформации поверхности (5) в упругой области и превышение длины (L) более 100,3 мм дает только увеличение трудоемкости процесса изготовления соединения.

Примеры осуществления изобретения.

1. Заявленное соединение, состоящее из охватываемого и охватывающего элементов, выполнено с упорными трапецеидальными коническими резьбами с конусностью 1:16. Угол наклона опорной грани профиля витка резьб составляет 3 к нормали осевой линии резьбы, а угол наклона закладной грани профиля витка резьб составляет 10° к нормали осевой линии резьбы. Шаг резьбы составляет 5,08 мм при условном диаметре резьбы 245 мм и толщине стенки 8,94 мм. Соединение выполнено с внутренним герметизирующим узлом, образуемым контактирующими между собой упорными торцевыми поверхностями, расположенными перпендикулярно к осевой линии резьбы. Длина упорного торца охватываемого элемента выбиралась из заявленного интервала в зависимости от ширины зазора по закладной грани профиля витка резьб и предела текучести материала охватываемого элемента (см. табл.1).

2. Заявленное соединение, состоящее из охватываемого и охватывающего элементов, выполнено с упорными трапецеидальными коническими резьбами (3) с конусностью 1:16. Угол наклона опорной грани профиля витка резьб составляет -4° к нормали осевой линии резьбы, а угол наклона закладной грани профиля витка резьб составляет 24° к нормали осевой линии резьбы. Шаг резьбы составляет 5,08 мм при условном диаметре резьбы 245 мм и толщине стенки 8,94 мм. Соединение выполнено с внутренним герметизирующим узлом, образуемым контактирующими между собой упорными торцевыми поверхностями, расположенными перпендикулярно к осевой линии резьбы. Длина упорного торца охватываемого элемента выбиралась из заявленного интервала в зависимости от ширины зазора по закладной грани профиля витка резьб и предела текучести материала охватываемого элемента таким же образом, как в примере 1 (см. табл.1).

Испытания соединения, выполненного, как указано в примере 2, показали те же результаты, что и испытания первого образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ОБСАДНЫХ ТРУБ | 2016 |

|

RU2639343C1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ ОБСАДНЫХ ТРУБ | 2013 |

|

RU2543398C1 |

| Резьбовое соединение обсадных труб | 2018 |

|

RU2704075C1 |

| ВЫСОКОГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ (ВАРИАНТЫ) | 2012 |

|

RU2500875C1 |

| Резьбовое соединение обсадных труб | 2020 |

|

RU2808402C1 |

| Резьбовое соединение насосно-компрессорных труб | 2020 |

|

RU2808401C1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2310058C2 |

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

| РЕЗЬБОВОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2604461C1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2297512C2 |

Группа изобретений относится к резьбовым соединениям труб. Соединение содержит охватываемый и охватывающий элементы, на концах которых на наружной и внутренней поверхностях, соответственно, выполнены упорные трапецеидальные резьбы с конусностью 1:16, углом наклона опорной грани профиля витка 2-4° к нормали осевой линии резьбы и углом наклона закладной грани профиля витка 9-11° к нормали осевой линии резьбы. Соединение выполнено с внутренним герметизирующим узлом, образуемым контактирующими между собой упорными торцевыми поверхностями, расположенными перпендикулярно к осевой линии резьбы. Длина упорного торца охватываемого элемента составляет 6,9-100,3 мм. Описан вариант выполнения соединения. Изобретение обеспечивает герметичность соединения при воздействии значительных разнонаправленных нагрузок и износостойкость соединения. 2 н.п. ф-лы, 2 ил., 1 табл.

1. Высокогерметичное резьбовое соединение обсадных труб, содержащее охватываемый и охватывающий элементы, на концах которых на наружной и внутренней поверхностях соответственно выполнены упорные трапецеидальные конические резьбы, отличающееся тем, что упорные трапецеидальные конические резьбы охватываемого и охватывающего элементов выполнены с конусностью 1:16, углом наклона опорной грани профиля витка 2°-4° к нормали осевой линии резьбы и углом наклона закладной грани профиля витка 9°-11° к нормали осевой линии резьбы, при этом соединение выполнено с внутренним герметизирующим узлом, образуемым контактирующими между собой упорными торцевыми поверхностями, выполненными на охватываемом и охватывающем элементах и расположенными перпендикулярно к осевой линии резьбы, причем длина упорного торца охватываемого элемента составляет 6,9-100,3 мм.

2. Высокогерметичное резьбовое соединение обсадных труб, содержащее охватываемый и охватывающий элементы, на концах которых на наружной и внутренней поверхностях соответственно выполнены упорные трапецеидальные конические резьбы, отличающееся тем, что упорные трапецеидальные конические резьбы охватываемого и охватывающего элементов выполнены с конусностью 1:16, углом наклона опорной грани профиля витка -3° - -5° к нормали осевой линии резьбы и углом наклона закладной грани профиля витка 23°-25° к нормали осевой линии резьбы, при этом соединение выполнено с внутренним герметизирующим узлом, образуемым контактирующими между собой упорными торцевыми поверхностями, выполненными на охватываемом и охватывающем элементах и расположенными перпендикулярно к осевой линии резьбы, причем длина упорного торца охватываемого элемента составляет 6,9-100,3 мм.

| Способ получения кремнефтористоводородной кислоты | 1936 |

|

SU51906A1 |

| Угломер | 1928 |

|

SU10138A1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2005 |

|

RU2335686C1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1998 |

|

RU2200820C2 |

| Резьбовое соединение труб | 1984 |

|

SU1572423A3 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2014-01-20—Публикация

2012-12-13—Подача