Изобретение относится к области технической диагностики и неразрушающего контроля и может быть использовано для диагностики сосудов и трубопроводов, работающих под давлением, методом акустической эмиссии.

Известен способ (см. патент RU №2226272 от 09.08.1999) диагностирования сосудов, работающих под давлением, заключающийся в том, что предварительно проводят исследование акустических свойств резервуара, определяют скорость распространения волн напряжений, степень затухания, тип колебаний, размещают на объекте контроля первичные преобразователи, используя полученные данные, нагружают объект контроля, регистрируя сигналы акустической эмиссии до момента прихода на первичный преобразователь первого ложного импульса акустической эмиссии, обрабатывают сигналы акустической эмиссии, при этом на время обработки блокируют аппаратуру, регистрирующую сигналы акустической эмиссии, а регистрацию возобновляют после полного затухания колебаний, вызванных импульсами акустической эмиссии, о техническом состоянии объекта контроля судят по сигналам акустической эмиссии.

Недостатком данного способа является недостаточная точность и достоверность обнаружения дефектов при контроле технического состояния резервуаров, работающих под давлением, что обусловлено невозможностью обнаружения и оценки параметров сквозных дефектов, излучающих непрерывный шум, так как после принятия первого акустико-эмиссионного сигнала аппаратура блокируется до полного затухания колебаний.

Наиболее близким к предлагаемому решению является способ (см. патент RU №2431139 от 10.10.2011) акустико-эмиссионного контроля сосудов, работающих под давлением, заключающийся в том, что проводят предварительное исследование акустических свойств объекта контроля, затем устанавливают первичные преобразователи, проверяют работоспособность акустико-эмиссионной аппаратуры и проводят калибровку каналов, далее объект контроля нагружают до испытательного давления и одновременно регистрируют сигналы акустической эмиссии, превышающие установленные пороги, определяют параметры этих сигналов, по которым определяют координаты развивающихся дефектов и судят об их степени опасности, при этом в процессе нагружения резервуара дополнительно через равные интервалы времени измеряют среднеквадратическое значение амплитуды сигналов со всех первичных преобразователей, по которым для каждого последующего интервала времени устанавливают пороги и определяют площадь сквозных дефектов.

Недостатком способа, принятого за прототип, является невозможность контроля в том случае, если в процессе контроля возникают сигналы от источников шумов и помех, в том числе электромагнитных, амплитуды которых выше порогового уровня.

Техническая задача - расширение технологических возможностей акустико-эмиссионного контроля элементов конструкции, подверженных в процессе эксплуатации воздействиям помех, в том числе электромагнитных, амплитуды которых могут быть значительно выше, чем амплитуды сигналов от источников акустической эмиссии.

Поставленная задача решается за счет того, что в способе акустико-эмиссионного контроля сосудов, работающих под давлением, заключающемся в том, что проводят предварительное исследование акустических свойств объекта контроля, затем устанавливают первичные преобразователи, проверяют работоспособность акустико-эмиссионной аппаратуры и проводят калибровку каналов, регистрируют сигналы акустической эмиссии, определяют координаты развивающихся дефектов и судят об их степени опасности, сначала нагружают контролируемый объект до 5% от испытательного давления, непрерывно регистрируют акустическую эмиссию, разбивают ее на сигналы одинаковой длительности, для каждого сигнала определяют параметры: максимальную амплитуду, размах, количество пересечений нулевой линии и количество локальных максимумов амплитуды, определяют и отмечают сигналы с шумами и/или помехами, после чего фиксируют параметры отмеченных сигналов в базе данных, затем продолжают нагружение до испытательного давления, сравнивают параметры каждого сигнала с параметрами из базы данных и в случае подобия считают сигнал не информативным.

Предложенный способ реализуется следующим образом. Проводят предварительное определение акустических свойств материала контролируемого объекта: скорость ультразвуковых волн и коэффициент затухания. После этого на поверхность объекта устанавливают преобразователи акустической эмиссии. Производят воздействие имитатором Су-Нильсена в непосредственной близости от преобразователей с целью определения работоспособности каждого канала и акустико-эмиссионной аппаратуры в целом. Производят нагружение до 5% от испытательного давления, и одновременно регистрируют непрерывную акустическую эмиссию с помощью акустико-эмиссионной системы с частотой дискретизации не менее 2 МГц. Информацию, зарегистрированную в процессе непрерывной регистрации акустической эмиссии, разбивают на сигналы длительностью n микросекунд. Для каждого сигнала в автоматическом режиме определяют параметры: максимальная амплитуда, размах, количество пересечений нулевой линии и количество локальных максимумов амплитуды. После этого обнаруживают сигналы, содержащие шумы и/или помехи и фиксируют их параметры в базе данных. Затем продолжают нагружение до испытательного давления. В процессе нагружения сравнивают параметры сигналов с уже имеющимися в базе, и в случае их подобия считают сигнал не информативным. После этого по информативным сигналам определяют координаты источников с использованием алгоритмов плоскостной или линейной локации, а также степень опасности источников.

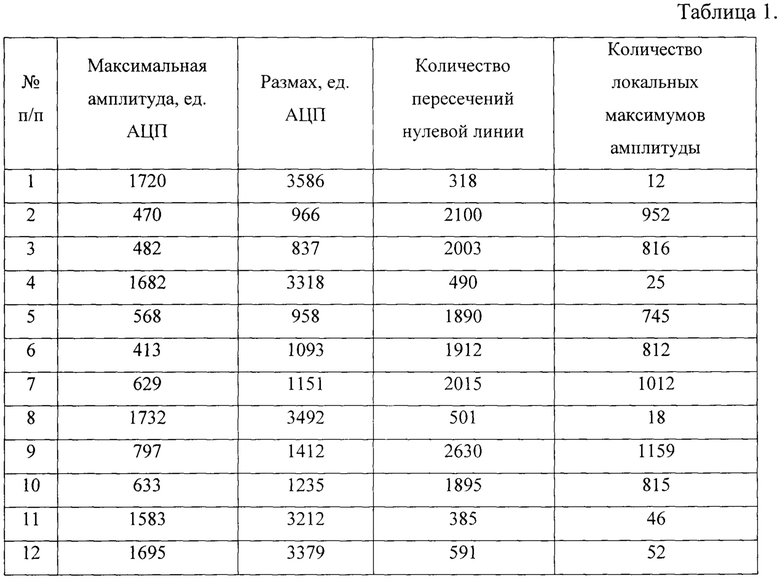

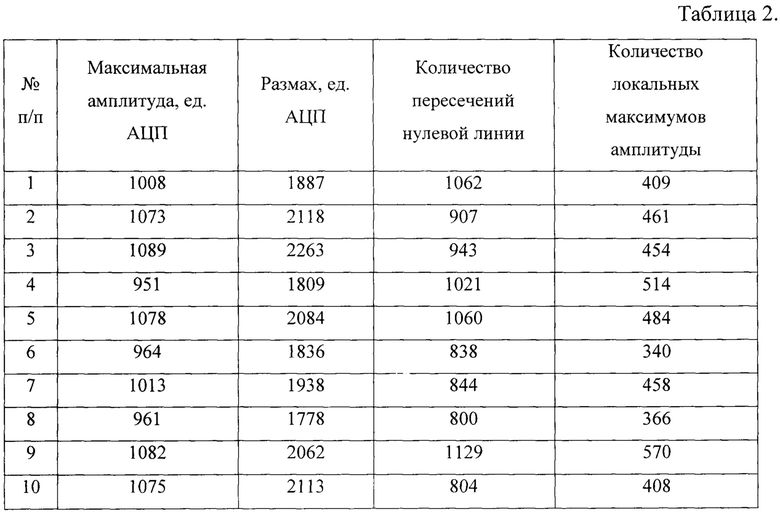

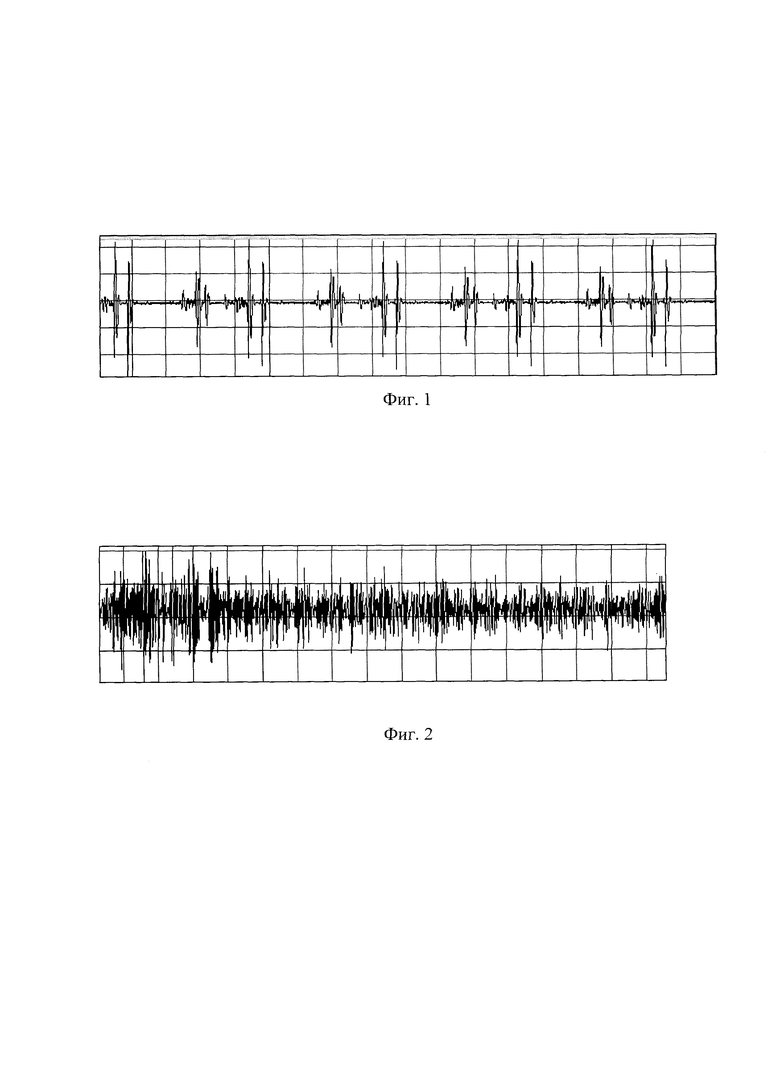

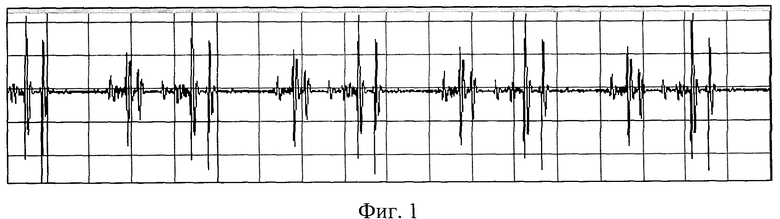

Предложенный способ был экспериментально опробован в процессе контроля технологического трубопровода для транспортировки жидкого пропилена. Преобразователи акустической эмиссии устанавливались на участок трубы из стали 09Г2С диаметром 32 мм и толщиной стенки 2 мм длиной 18 метров. На участке трубопровода располагались два фланцевых соединения с условным проходом 25 мм. В качестве рабочего тела использовался азот. Испытания проводились при величине испытательного давления 22 кгс/см2. В процессе нагружения до 5% от испытательного давления (до 1,1 кгс/см2), было выявлено два преобладающих источника шумов и/или помех -электромагнитные помехи и шум от поступления испытательной среды в трубопровод. Всего было выявлено 12 сигналов, содержащих шум и/или помехи. Параметры сигналов приведены в таблице 1. Из отмеченных, пяти сигналов №№1, 4, 8, 11 и 12 (см. табл. 1) соответствовали электромагнитным помехам, которые отличались редкими и непродолжительными во времени высокоамплитудными импульсами. Форма сигнала от электромагнитной помехи приведена на фиг. 1. Остальные семь сигналов: №№2, 3, 5, 6, 7, 9 и 10 (см. табл. 1) соответствовали шумам, возникающим в процессе нагружения, которые отличались высокой частотой и одинаковым уровнем амплитуды. Форма сигнала от шумов нагружения приведена на фиг. 2. Параметры сигналов: максимальная амплитуда, размах, количество пересечений нулевой линии, количество локальных максимумов амплитуды были занесены в базу данных. После этого продолжалось нагружение до испытательного давления. Сигналы, параметры которых подобны параметрам, занесенным в базу данных, считаются неинформативными и не использовались для определения координат источников и степени их опасности.

В процессе нагружения при давлении 5,5 кгс/см2 были зарегистрированы сигналы акустической эмиссии с параметрами, отличными от параметров, зафиксированных в базе данных (см. табл. 2). Координаты источника акустической эмиссии были определены с использованием алгоритмов линейной локации по разностям прихода сигналов на два преобразователя, расположенных с разных сторон от источника по формуле х=0,5⋅с⋅t, где с - скорость распространения акустической волны в контролируемом объекте, м/с; t - разность времен прихода сигнала акустической эмиссии на датчики, с. Координаты источника акустической эмиссии и визуальный контроль области излучения акустической эмиссии показал, что источником сигналов являлось фланцевое соединение, через которое происходила утечка рабочего тела.

Применение способа, использованного в качестве прототипа, позволило обнаружить описанный дефект при давлении 12 кгс/см2,, когда амплитуда сигнала от утечки превысила величину шумов от нагружения.

Таким образом, применение предложенного способа позволяет обнаруживать источники акустической эмиссии при меньших величинах нагрузки, что снижает вероятность разрушения контролируемого объекта в процессе пневматических испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ акустико-эмиссионного контроля сосудов, работающих под давлением | 2024 |

|

RU2830488C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2431139C1 |

| Способ акустико-эмиссионного контроля конструкций | 2017 |

|

RU2676219C1 |

| АКУСТИКО-ЭМИСИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2013 |

|

RU2537747C1 |

| Способ акустико-эмиссионного контроля конструкций | 2019 |

|

RU2727316C1 |

| Способ низкотемпературного локального нагружения нефтегазопровода при акустико-эмиссионном методе неразрушающего контроля | 2018 |

|

RU2715077C2 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ БУКСОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391656C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ И ДИАГНОСТИРОВАНИЯ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ СЖИЖЕННЫХ ГАЗОВ | 1999 |

|

RU2226272C2 |

| СПОСОБ И УСТРОЙСТВО АКУСТИКО-ЭМИССИОННОЙ ДИАГНОСТИКИ ДЕФЕКТОВ МОРСКИХ ЛЕДОСТОЙКИХ СООРУЖЕНИЙ | 2012 |

|

RU2538360C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

Использование: для диагностики сосудов и трубопроводов, работающих под давлением, методом акустической эмиссии. Сущность изобретения заключается в том, что проводят предварительное исследование акустических свойств объекта контроля, затем устанавливают первичные преобразователи, проверяют работоспособность акустико-эмиссионной аппаратуры и проводят калибровку каналов, регистрируют сигналы акустической эмиссии, определяют координаты развивающихся дефектов и судят об их степени опасности, первоначально нагружают контролируемый объект до 5% от испытательного давления, регистрируют акустическую эмиссию, разбивают ее на сигналы одинаковой длительности, для каждого сигнала определяют максимальную амплитуду, размах, количество пересечений нулевой линии и количество локальных максимумов амплитуды, отмечают сигналы с шумами и/или помехами, фиксируют их в базе данных, затем продолжают нагружение до испытательного давления, сравнивают параметры каждого сигнала с параметрами из базы данных и в случае подобия считают сигнал неинформативным. Технический результат: обеспечение возможности расширения технологических возможностей контроля элементов конструкции, подверженных в процессе эксплуатации воздействиям помех, в том числе электромагнитных. 2 табл., 2 ил.

Способ акустико-эмиссионного контроля сосудов, работающих под давлением, заключающийся в том, что проводят предварительное исследование акустических свойств объекта контроля, затем устанавливают первичные преобразователи, проверяют работоспособность акустико-эмиссионной аппаратуры и проводят калибровку каналов, регистрируют сигналы акустической эмиссии, определяют координаты развивающихся дефектов и судят об их степени опасности, отличающийся тем, сначала нагружают контролируемый объект до 5% от испытательного давления, непрерывно регистрируют акустическую эмиссию, разбивают ее на сигналы одинаковой длительности, для каждого сигнала определяют параметры: максимальную амплитуду, размах, количество пересечений нулевой линии и количество локальных максимумов амплитуды, определяют и отмечают сигналы с шумами и/или помехами, после чего фиксируют параметры отмеченных сигналов в базе данных, затем продолжают нагружение до испытательного давления, сравнивают параметры каждого сигнала с параметрами из базы данных и в случае подобия считают сигнал неинформативным.

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2431139C1 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ | 1997 |

|

RU2150698C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339938C1 |

| JP 57179657 A, 05.11.1982 | |||

| JP 55087040 A, 01.07.1980. | |||

Авторы

Даты

2019-10-24—Публикация

2019-01-10—Подача