Изобретение относится к неразрушающему контролю изделий акустическими, электромагнитными и другими методами, может быть использовано для обнаружения различных дефектов в сварных соединениях и в основном металле стальных нефтегазопроводов и различных трубопроводов независимо от диаметра.

Известны наиболее близкие к предлагаемому патенту аналоги:

1. (Патент RU 2265817 «Способ контроля технического состояния резервуаров». Автор(ы): Харебов В.Г. (RU), Лещенко В.В. (RU), Винокуров В.И. (RU). Опубликовано: 10.12.2005). Суть метода состоит в том, что при контроле технического состояния резервуара, например, типа РВС (резервуар вертикальный стальной), при акустико-эмиссионном (АЭ) обследовании на внешнюю поверхность стенки резервуара устанавливаются акустико-эмиссионные датчики, необходимое количество и схема расстановки которых определяется геометрическими размерами резервуара и акустическими свойствами конкретного объекта контроля. Нагружение резервуара осуществляется путем налива жидкости (вода, продукт хранения). Во время нагружения регистрируются и локализуются зоны с так называемыми источниками акустической эмиссии (ИАЭ), которые могут быть связаны с дефектами металла (развивающиеся дефекты в сварных швах и основном металле, зоны коррозионных поражений и места протечек в стенках и днище резервуара). Определение координаты источников АЭ осуществляется по разности времен прихода акустической волны от одного источника АЭ на разные датчики;

Недостаток: Низкая производительность контроля с учетом нагружения наливом или сливом жидкости. Полнота выявления ИАЭ и точность определения их координат на днище существенно зависят от диаметра контролируемого резервуара. Это в первую очередь касается центральных областей днища, т.к. акустический сигнал от дефекта сильно затухает с увеличением расстояния от ИАЭ до датчиков, расположенных по периметру резервуара. Таким образом, сигнал ИАЭ может быть либо вообще не услышан, либо для него не выполнится условие антенны и его координата не будет определена. Также недостатком является то, что при больших размерах антенн возможно появление ложных локаций в результате неправильного объединения АЭ системой не связанных между собой акустических сигналов внутри антенны, например, объединения шумовых сигналов. Низкая достоверность обнаружения дефектов, в связи с возникновением акустических помех при перекачивании большого объема жидкости;

2. (Патент RU 2534448 С1 «Способ контроля зоны термического влияния сварных соединений». Автор(ы): Лебедев Евгений Леонидович (RU), Храмков Александр Александрович (RU). Опубликовано: 27.11.2014 Бюл. №33). Суть изобретения заключается в локальном нагреве от внешнего источника исследуемой области сварного соединения с одновременным регистрированием возникающих при этом АЭ сигналов, инициированных движением дислокаций. Оценивание размера зоны термического влияния и контроль структурного состояния конструкционного материала в ней осуществляется при анализе значения энергии данных сигналов;

Недостаток: Данный изобретение подходит только для контроля процесса термического соединения элементов и в основном используется только в лабораторных условиях. При использовании данного изобретения для контроля действующих опасных производственных объектов, на примере РВС для хранения нефтепродуктов, возможна высокая вероятность воспламенения испаряемых паров;

3. (Патент SU 1587438 А1 «Способ обнаружения дефектов в изделиях». Автор(ы): Эвина Тамара Яковлевна, Бигус Георгий Аркадьевич, Борщевская Диана Георгиевна, Переверзев Евгений Семёнович. Опубликовано: 23.08.1990 г. Бюл. №31). Суть изобретения заключается в раскрытии поверхностных дефектов механическим нагружением изделия и уменьшения АЭ бездефектного материала предварительным локальным охлаждением поверхности. Изделие нагружают, локально охлаждают, наносят пенетрат и охлаждают повторно. При охлаждении образца регистрируют АЭ и по параметрам двух охлаждений судят о качестве изделий. Недостаток: При нагружении конструкции механическими способами существует высокая вероятность возникновения акустических помех. Также себестоимость изобретения значительно повышается за счет использования специальной нагружающей механическим способом аппаратуры. Целью изобретения является повышение выявляемости различных дефектов сварных соединений основного металла нефтегазопроводов и повышение производительности АЭ диагностирования. Суть изобретения заключается в создании упругого деформирования контролируемой области нефтегазопровода путем локального охлаждения его поверхности. Например, на среднюю часть контролируемого участка подводится низкотемпературная энергия, получаемая в результате воздействия на поверхность локального участка трубопровода твердого диоксида углерода СО2 «Сухой лед». Возникновение градиента температур в локальной зоне нефтегазопровода станет причиной образования в контролируемом участке растягивающих напряжений, что приводит к движению дислокаций на вершинах дефектов сварного соединения или основного металла, при этом движения дислокаций сопровождаются акустическими импульсами. Путем измерения энергии, длительности акустических импульсов и измерения разности времени прихода акустических сигналов на два пьезоакустических преобразователя, определяются координаты поперечного сечения трубопровода с дефектами и оценивается их степень опасности.

Преимущество использования хладагента в виде твердого диоксида углерода перед другими видами хладагентов: безопасно для здоровья человека, пожаробезопасность, низкая скорость испарения, температура сублимации минус 72°С. Низкотемпературное воздействие станет причиной повышения в нем напряженно-деформированного состояния, как следствие возникнет упругая деформация материала, при котором в материале начнут движения дислокаций приграничных зон дефектов на кристаллическом уровне, которые будут сопровождаться акустическими импульсами.

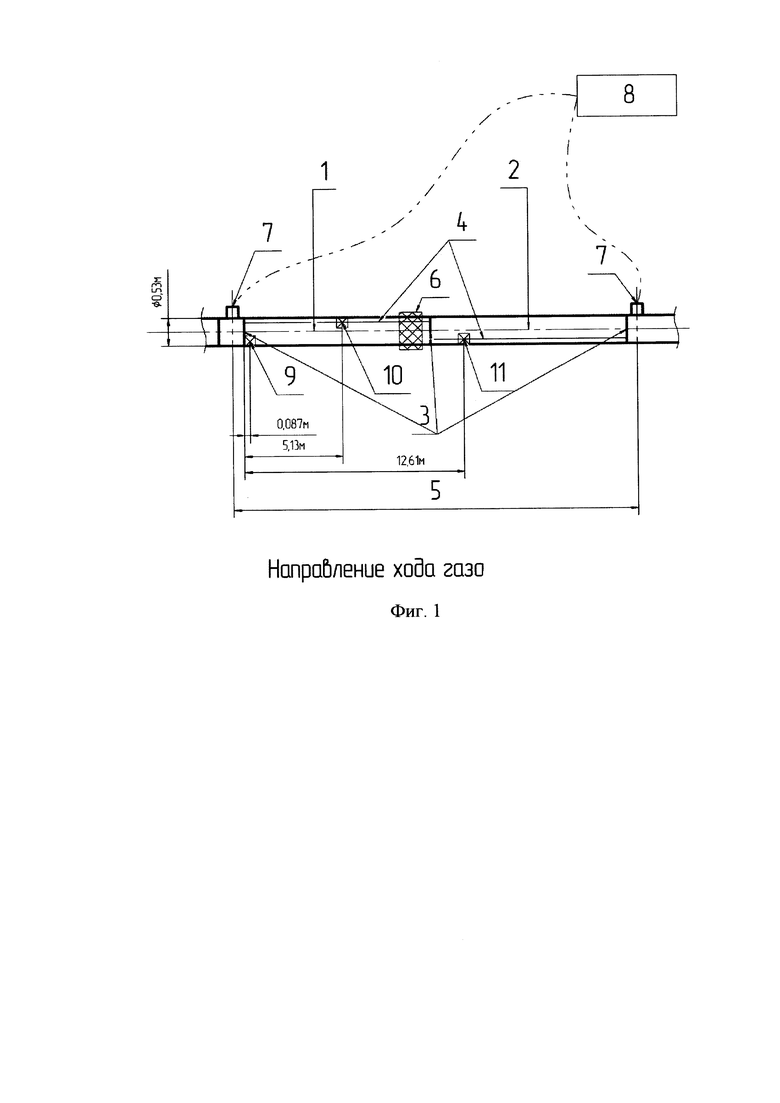

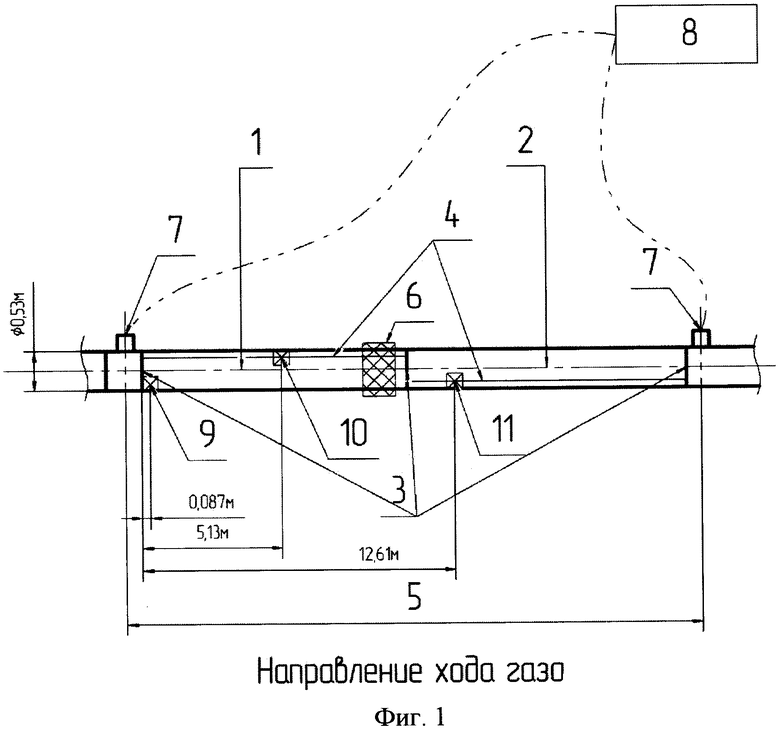

Способ поясняется натурным экспериментом на примере АЭ контроля с использованием низкотемпературного нагружения участка газопровода - недоступного для стопроцентного неразрушающего контроля стандартными методами. Данный обследуемый участок газопровода имеет длину 23,2 м фиг. 1 состоящих из двух одинаковых стальных электросварных трубопроводов 1, 2 (фиг. 1) соединенных между собой термическим способом 3 (фиг. 1) - ручной дуговой сваркой. Техническая характеристика и эксплуатационные параметры экспериментального участка: трубы стальные длинами по 11,6 м, продольные сварные соединения выполнены электросварным способом 4 (фиг. 1), марка стали трубопроводов 09Г2С; наружные диаметры трубопроводов 0,53 м; толщины стенок 0,007 м; расположение надземное; внутреннее давление транспортируемого газа 3,4 МПа.

Выбор участка для контроля 5 (фиг. 1) газопровода производится по согласовании с эксплуатирующей организацией газопровода, в данном случае им является часть линейного участка газопровода протяженностью 23,2 м, построенных из стальных труб с браком продольного сварного соединения (бракованная партия). Естественно способ может быть применен и при контроле других объектов, подвергающихся периодическому контролю различными методами дефектоскопии с регистрацией сигналов контроля.

Настоящий способ осуществляют следующим образом.

Перед АЭ контролем проводятся основные подготовительные работы, состоящие из выбора места закладки твердого диоксида углерода 6 (фиг. 1), создания оптимальной схемы установки принимающих акустические сигналы преобразователей акустических эмиссий 7 (фиг. 1), настройки аппаратуры АЭ блока регистрации 8 (фиг. 1), настройки программы обработки получаемых акустических сигналов. В зависимости от способа прокладки газопровода и иных факторов, влияющих на затухание акустических импульсов, на основе «Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов» (ПБ 03-593-03). - СПб.: Издательство ДЕАН, 2004. - 64 с. и технических характеристик акустико-эмиссионного комплекса, подбирается оптимальное расстояние между преобразователями акустических эмиссий.

По завершении подготовительных работ, начинается закладка твердого диоксида углерода 6 (фиг. 1) на равном отдалении от двух пьезоакустических преобразователей 7 (фиг. 1) и запускается сбор данных АЭ комплексом 8 (фиг. 1). По завершении полного испарения твердого диоксида углерода прекращается сбор данных и оценивается степень опасности выявленных дефектов, и их месторасположение. При оценке степени опасности по результатам акустико-эмиссионного контроля учитываются амплитудные, интегральные, локально-динамические, интегрально-динамические критерии, основанные на анализе амплитуды и интенсивности сигналов акустической эмиссии. Обработка акустических сигналов, полученных в ходе нагружения участка газопровода, показала, что большинство зарегистрированных АЭ сигналов превышают допустимый пороговый уровень и по оценке локально динамического критерия соответствуют III классу опасности. Зафиксированные как опасные сечения трубопровода обследованы ультразвуковым дефектоскопом, в результате обнаружены несплошности плоскостного типа 9, 10, 11 (фиг. 1):

9 (фиг. 1) - Несквозная микротрещина протяженностью 0,001 м и глубиной до 0,0025 м, в основном металле ориентированная вдоль оси трубопровода. Начало микротрещины находится на 4 часа по ходу газа на отдалении 0,087 м от середины начала кольцевого сварного соединения.

10 (фиг. 1) - Непровар в продольном сварном соединении 3 (фиг. 1) трубопровода первой секции 1 (фиг. 1) с протяженностью 0,015 м. Начало непровара, относительно начала координат измерений несплошностей, расположено на 5,13 м.

11 (фиг. 1) - Непровар в продольном сварном соединении 3 (фиг. 1) трубопровода второй секции 2 (фиг. 1) с протяженностью 0,005 м. Начало непровара, относительно начала координат измерений несплошностей, расположено на 12,61 м.

Таким образом, данный способ может быть использован при контроле сварных соединений и основного металла нефтегазопроводов и других трубопроводов при их эксплуатации. Эксперимент показал преимущество использования описанного способа АЭ контроля перед другими методами неразрушающего контроля, заключающийся в создании напряженно-деформированного состояния методом локального охлаждения при помощи твердого диоксида углерода СО2 «Сухой лед». В сравнении с хладагентом в виде жидкого азота, при использовании хладагента в виде твердого диоксида углерода не возникают сторонние акустические помехи, образующиеся при кипении жидкого азота. Соответственно, повышается порог чувствительности акустико-эмиссионной системы, увеличивается достоверность обнаружения дефектов, повышается производительность контроля и снижаются экономические затраты на расходные материалы за счет использования доступного твердого диоксида углерода «Сухого льда».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ низкотемпературного локального нагружения днища вертикальных стальных резервуаров при акустико-эмиссионном методе неразрушающего контроля | 2017 |

|

RU2653593C1 |

| Способ низкотемпературного локального нагружения объекта при акустико-эмиссионном методе неразрушающего контроля | 2016 |

|

RU2614190C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РЕЗЕРВУАРОВ | 2003 |

|

RU2265817C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

| Способ оценки остаточного ресурса конструкций теплообменного аппарата | 2019 |

|

RU2722860C1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ ТИТАНОВОГО СПЛАВА УПРУГОГО ЭЛЕМЕНТА | 2013 |

|

RU2525320C1 |

| Способ определения срока безопасной эксплуатации стеклопластиковых трубопроводов | 2020 |

|

RU2739715C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗРУШЕНИЯ ТРУБОПРОВОДОВ | 1998 |

|

RU2138725C1 |

Использование: для низкотемпературного локального нагружения участка нефтегазопровода при акустико-эмиссионном методе неразрушающего контроля. Сущность изобретения заключается в том, что выбирается участок нефтегазопровода для проведения акустико-эмиссионного контроля, где устанавливаются два преобразователя акустических эмиссий, при этом расстояние между ними определяется технической характеристикой акустико-эмиссионного комплекса и нормативных документов, между ними создается локальная упругая деформация нефтегазопровода, регистрируются сигналы акустической эмиссии, по параметрам которых судят о наличии дефекта в материале и сварных соединениях нефтегазопровода, при этом создание упругой деформации локального участка нефтегазопровода достигается за счет низкотемпературного охлаждения поверхности этого участка твердым диоксидом углерода, за счет сублимации твердого диоксида углерода при минус 72°С. Технический результат: повышение достоверности обнаружения дефектов и производительности неразрушающего контроля при акустико-эмиссионном методе диагностирования нефтегазопроводов, а также обеспечение пожаробезопасности и безопасности для здоровья человека. 1 ил.

Способ низкотемпературного локального нагружения участка нефтегазопровода при акустико-эмиссионном методе неразрушающего контроля, заключающийся в том, что выбирается участок нефтегазопровода для проведения акустико-эмиссионного контроля, где устанавливаются два преобразователя акустических эмиссий, при этом расстояние между ними определяется технической характеристикой акустико-эмиссионного комплекса и нормативных документов, между ними создается локальная упругая деформация нефтегазопровода, регистрируются сигналы акустической эмиссии, по параметрам которых судят о наличии дефекта в материале и сварных соединениях нефтегазопровода, отличающийся тем, что создание упругой деформации локального участка нефтегазопровода достигается за счет низкотемпературного охлаждения поверхности этого участка твердым диоксидом углерода, за счет сублимации твердого диоксида углерода при минус 72°С, максимально исключается фиксация ложного акустического сигнала - помех.

| Способ контроля качества сварных соединений | 1984 |

|

SU1221587A1 |

| Способ обнаружения дефектов в изделиях | 1988 |

|

SU1587438A1 |

| Способ обнаружения и локализации дефектов в изделиях и устройство для его осуществления | 1981 |

|

SU1210092A1 |

| Способ определения уровня остаточных напряжений | 1984 |

|

SU1180692A1 |

| ИОНИЗАТОР ВОЗДУХА | 1996 |

|

RU2089984C1 |

| JPS 5674651 A, 20.06.1981. | |||

Авторы

Даты

2020-02-25—Публикация

2018-07-18—Подача