Изобретение относится к способам переработки некондиционной таблетированной продукции производства МОКС-топлива до процесса спекания, представляющую собой уплотненную смесь UO2 и РuО2.

Из существующего уровня техники известен способ растворения некондиционного и отработавшего ядерного топлива [Патент RU 2400466, опубл. 27.09.2010], включающий растворение оксидов урана, некондиционного и отработавшего оксидного ядерного топлива и МОКС-топлива в растворе нитрата или хлорида Fe(III). В указанном способе растворение твердого раствора РuO2 (4,6 вес.%) в UO2 (МОКС-топливо) осуществляют при комнатной температуре в водных слабокислых растворах FeCl3×6H2O или Fe(NO3)3×9H2O при рН среды 1,0-1,4 и мольном отношения топлива к соли железа, равном 1:(2,1-2,5). Недостатками способа являются: наличие коррозионно-активных компонентов, осложняющих радиохимическую переработку; увеличение количества образующихся ТРО; сложность поддержания указанного диапазона концентрации кислот; использование реагентов, инициирующих образование вторичных осадков, усложняющих операцию последующего осветления.

При производстве МОКС-топлива на операции прессования образуются некондиционные технологические обороты, которые представляют собой механическую смесь раздельно полученных диоксидов урана и плутония, а также стеарата цинка, используемого в качестве пластификатора. Некондиционные технологические обороты в виде таблеток и их фрагментов, которые не были подвергнуты спеканию, подлежат переработке и возврату в технологическую схему.

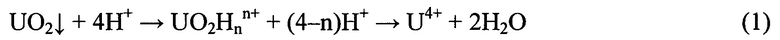

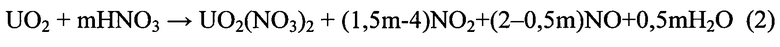

Для избирательного растворения урана неспеченный материал является наиболее пригодным, чем спеченный, поскольку растворение диоксида урана происходит не только за счет протонирования диоксида, но также за счет окисления азотной кислотой.

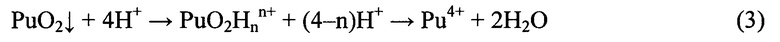

При этом растворение плутония происходит только за счет протонирования:

Однако, при растворении неспеченного материала наблюдается образование в значительном количестве самостоятельной фазы стеариновой кислоты (CH3(CH2)16COOH), стеарата цинка (Zn(CH3(CH2)16COO)2) и продуктов их разложения. Стеариновая кислота и ее соли имеют ограниченную растворимость в водных растворах сильных кислот, что инициирует процесс осадкообразования, а также вызывает сорбционное отделение на формирующуюся твердую фазу целевых компонентов. По этой причине перед операцией растворения для удаления органических компонентов целесообразным является проводить термообработку некондиционных технологических оборотов.

Из литературных источников [N. Desigan, Nivar P. Bhatt, N.K. Pandey, U. Kamachi Mudali, R. Natarajan, J.B. Joshi. Journal Radioanalitic Nuclear Chemistry. 2017. Vol.312, pp 141-149] известно о высокой скорости растворения диоксида урана, протекающий по нитритозависимому механизму, в растворах азотной кислоты, в свою очередь диоксид плутония - труднорастворимое соединение, не окисляется ни азотной, ни азотистой кислотой [J. Bourges, С. Madic, М. Lecomte. Journal Less-Common Metals, 1986. Vol.122, pp 303-311]. Вместе с тем, известен способ электрохимического растворения диоксида плутония с использованием двухвалентного серебра [US patent 4 686 019 Dissolution of PuO2 or NpO2 using electrolytically regenerated reagents от 26.09.1984], при этом очевидным является возможность количественного растворения в этих условиях диоксида урана. Негативным фактором при этом является окисление двухвалентным серебром азотистой кислоты, интенсифицирующей процесс растворения диоксида урана.

Совместное электрохимическое растворение некондиционной топливной композиции приводит к: приоритетному расходованию генерируемого серебра (II) при растворении диоксида урана; снижению скорости растворения диоксида плутония и, как следствие, сокращению общей производительности электролитического оборудования. При этом радиохимическое выделение плутония из образующегося продукта сорбционным методом осложняется содержанием в нем преобладающего количества урана. Необходимость раздельного растворения урана и плутония является предпосылкой настоящего изобретения.

Наиболее близким к заявляемому способу является способ растворения смеси оксидов урана и плутония и устройство для его осуществления [Патент RU 2171506, опубл. 27.07.2001], включающий растворение смеси оксидов урана и плутония и/или смешанных оксидов (U, Рu)О2 в растворе азотной кислоты с помощью двухвалентного серебра, образующегося в процессе электролиза. В указанном способе растворение проводят последовательно в две стадии в одном и том же устройстве, внутри которого реагирующий раствор циркулирует в контуре. На первой стадии проводят растворение в 360 г/л растворе азотной кислоты без присутствия двухвалентного серебра при температуре 80°С, на второй стадии нерастворимый остаток, в основном состоящий из диоксида плутония, растворяют в азотной кислоте с концентрацией 240-360 г/л с использованием двухвалентного серебра, полученного электролизом при температуре 25°С. Недостатками способа являются: получение в результате растворения продукта, из которого выделение плутония сорбционным способом на анионообменной смоле осложняется значительным содержанием урана. При этом основным недостатком является неэффективное использование производственных мощностей электролитического оборудования для вскрытия смешанных оксидов урана и плутония, из-за необходимости растворения на первой стадии диоксид урана.

Задачей изобретения является получение в процессе растворения некондиционной таблетированной продукции производства МОКС-топлива плутониевого потока пригодного для сорбционного аффинажа.

Поставленная задача решается тем, что в способе растворения некондиционной таблетированной продукции производства МОКС-топлива, некондиционный материал обрабатывают в токе инертного газа при температуре 400-450°С, проводят извлечение урана в раствор азотной кислоты с концентрацией от 90 до 180 г/л при температуре 81-95°С с последующим отделением образовавшегося азотнокислого раствора нитрата уранила, а затем ведут вскрытие плутонийсодержащего нерастворимого остатка в присутствии электролитически генерируемого двухвалентного серебра в растворе азотной кислоты с концентрацией от 240 до 360 г/л при температуре 30-40°С.

Техническим результатом изобретения является количественное растворение некондиционной топливной композиции с получением отдельного уранового продукта, содержащего более 98% урана и менее 0,1% плутония, и отдельного плутониевого продукта, содержащего менее 2% урана и более 99,9% плутония от исходного количества. Технический результат позволяет осуществить последующий сорбционный аффинаж плутониевого потока без проведения предварительных подготовительных операций и возвращать целевые компоненты в технологическую схему.

Сущность изобретения заключается в селективном выщелачивании урана из некондиционной топливной композиции, обеспечивающее его количественное выделение с формированием отдельного уранового потока. Выделение уранового продукта в отдельный поток с сохранением плутония в твердофазной форме диоксида и его последующим растворением с использованием электролитически генерируемого серебра является отличительным признаком предлагаемого способа.

Предлагаемый способ реализуют в соответствии с блок-схемой изображенной на фиг. 1 в следующей последовательности. Некондиционный материал, представляет собой таблетки и/или фрагменты таблеток, которые не были подвергнуты спеканию и состоящие из механически уплотненной смеси UO2 и РuO2, в которую в качестве пластификатора добавлен стеарат цинка. Для удаления пластификатора предварительно проводят термообработку в печи омического нагрева при температуре 400-450°С в токе инертного газа. В частном случае используют поток аргона. После термообработки полученный материал загружают в ядернобезопасный аппарат, заливают 90-180 г/л раствор азотной кислоты объемом из расчета Т:Ж=1:(3-7) и проводят селективное извлечение урана в раствор при температуре 81-95°С в течение 2-8 часов при перемешивании посредством барботажа сжатым воздухом. В результате проведенной обработки плутоний остается в твердофазной форме в виде нерастворенного остатка. Образовавшийся раствор нитрата уранила отделяют фильтрованием в частном случае с использованием погружного устройства. Нерастворившийся остаток дополнительно промывают 60-90 г/л раствором азотной кислоты, отфильтровывают и передают в суспендированном виде в анодное пространство электролизера. В катодное пространство электролизера заливают необходимый объем 240-360 г/л раствора азотной кислоты с содержанием серебра 9-11 г/л из расчета Т:Ж=1:(14-18). Проводят электрохимическое растворение в течение 6-12 часов с получением плутониевого потока, пригодного для проведения сорбционного аффинажа. Выделение плутония из азотнокислого раствора проводят на анионообменной винилпиридиновой смоле в устройстве колонного типа.

Пример осуществления способа.

Навеску некондиционного материала производства МОКС-топлива массой 25 г, представляющую собой механически уплотненную смесь UO2 и РuО2, а также пластификатора (стеарата цинка), загружали в печь омического нагрева для термообработки в инертной атмосфере. Загруженный материал нагревали со скоростью 10°С/мин до температуры 430°С с постоянной подачей в рабочую зону печи потока аргона со скоростью 50 мл/мин. Термообработку проводили в течение 5 часов.

Материал после термообработки загружали в аппарат-растворитель для проведения процесса селективного извлечения урана в раствор азотной кислоты. В аппарат заливали 120 г/л раствор азотной кислоты объемом из расчета Т:Ж=1:5. Процесс проводили при температуре 90°С в течение 6 часов с постоянным перемешиванием посредством барботажа сжатым воздухом.

Раствор нитрата уранила отделяли с использованием погружного фильтра. В качестве фильтрующего элемента использовали металлокерамическую мембрану с размерами пор 0,2-0,5 мкм. Фильтрующий элемент регенерировали сжатым воздухом в импульсном режиме подачи. Нерастворившийся остаток, содержащий основное количество плутония, дополнительно промывали 80 г/л раствором азотной кислоты для количественного удаления урана, отфильтровывали и передавали в суспендированном виде в анодное пространство электролизера. По результатам аналитического контроля уранового продукта в раствор перешло 98% урана и менее 0,1% плутония от исходного содержания. Масса нерастворившегося остатка составила 5,12 г.

Для вскрытия плутонийсодержащего остатка в анодное пространство вносили 400 г/л раствор азотной кислоты с содержанием серебра 11 г/л из расчета Т:Ж=1:15. Процесс электрохимического растворения плутонийсодержащего остатка проводили при температуре 35°С в течение 7 ч. Плотность анодного тока составляла 1,6 А/см2. В результате получили количественное растворение плутонийсодержащего остатка с получением отдельного от урана плутониевого потока. Содержание плутония в растворе составило 36,7 г/л.

Перед операцией сорбционного аффинажа плутония провели корректировку исходного раствора путем разбавления 400 г/л раствором азотной кислоты до получения требуемых кондиций по содержанию плутония и стабилизацию плутония в четырехвалентном состоянии. Стабилизацию проводили при постоянном перемешивании с добавлением под зеркало реакционного объема раствора пероксида водорода до достижения концентрации 8 г/л. Для удаления избытка пероксида водорода нагревали полученный раствор до температуры 80°С.

Процесс сорбционного аффинажа плутония проводили в аппарате колонного типа при температуре 60°С. В качестве сорбента использовали анионообменную смолу ВП-1АП. Исходный плутониевый раствор дозировали со скоростью 5 колон.об./ч. После переработки всего объема плутониевого продукта, полученного от растворения 5,12 г остатка провели промывку сорбционной колонны путем пропускания 8 колоночных объемов 440 г/л раствора азотной кислоты со скоростью 2,5 колон.об/ч. Десорбцию плутония с сорбента проводили путем пропускания 10 колоночных объемов 30 г/л раствора азотной кислоты со скоростью 2,5 колон.об/ч. Промывку колонны и десорбцию плутония проводили при температуре 60°С. Получали плутониевый раствор кондиций по примесным элементам, удовлетворяющих производственные нужды. Содержание плутония составило 6,3 г/л, общее содержание примесных элементов составило не более 0,02%, в том числе Са менее 0,001%, Mg менее 0,0006%, Аl менее 0,0003%, Ni менее 0,004%, Сr менее 0,002%, Si менее 0,001%, Fe менее 0,02%.

Предлагаемый способ, в отличие от способа-прототипа, позволяет увеличить производительность узла растворения за счет селективного растворения урана в ядернобезопасном аппарате, получить раздельные потоки урана и плутония с возможность аффинажа и выделения плутония сорбционным способом на анионообменной винилпиридиновой смоле, а также не требует проведения дополнительных подготовительных операций перед сорбционной очисткой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСТВОРЕНИЯ НЕКОНДИЦИОННОЙ ПРОДУКЦИИ ПРОИЗВОДСТВА МОКС-ТОПЛИВА | 2021 |

|

RU2754354C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СЕРЕБРА ИЗ АКТИНОИДСОДЕРЖАЩЕГО АЗОТНОКИСЛОГО РАСТВОРА | 2020 |

|

RU2753358C2 |

| СПОСОБ РАСТВОРЕНИЯ ДИОКСИДА ПЛУТОНИЯ, СКРАПА МОКС-ТОПЛИВА И ИЗВЛЕЧЕНИЯ АМЕРИЦИЯ | 2020 |

|

RU2732081C1 |

| СПОСОБ ОЧИСТКИ АЗОТНОКИСЛЫХ РАСТВОРОВ ОТ АМЕРИЦИЯ | 2020 |

|

RU2753107C1 |

| СПОСОБ ОЧИСТКИ АЗОТНОКИСЛЫХ РАСТВОРОВ ОТ АМЕРИЦИЯ | 2019 |

|

RU2713010C1 |

| СПОСОБ РАСТВОРЕНИЯ НЕКОНДИЦИОННОГО И/ИЛИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2400846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО РАСТВОРА ДИОКСИДА ПЛУТОНИЯ В МАТРИЦЕ ДИОКСИДА УРАНА | 2013 |

|

RU2554626C2 |

| СПОСОБ РАСТВОРЕНИЯ МОКС-ТОПЛИВА | 2010 |

|

RU2451639C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2021 |

|

RU2772886C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2014 |

|

RU2560119C1 |

Изобретение относится к способам переработки некондиционной таблетированной продукции производства МОКС-топлива до процесса спекания. Способ растворения некондиционной таблетированной продукции производства МОКС-топлива включает раздельное растворение урана и плутония. Некондиционный материал обрабатывают в токе инертного газа при температуре 400-450°С, проводят извлечение урана в раствор азотной кислоты с концентрацией от 90 до 180 г/л при температуре 81-95°С с последующим отделением образовавшегося азотнокислого раствора нитрата уранила. Ведут вскрытие плутонийсодержащего нерастворимого остатка в присутствии электролитически генерируемого двухвалентного серебра в растворе азотной кислоты с концентрацией от 240 до 360 г/л при температуре 30-40°С. Изобретение позволяет осуществить аффинаж плутониевого потока без проведения предварительных подготовительных операций и возвращать целевые компоненты в технологическую схему. 3 з.п. ф-лы, 1 ил., 1 пр.

1. Способ растворения некондиционной таблетированной продукции производства МОКС-топлива, включающий раздельное растворение урана и плутония, отличающийся тем, что некондиционный материал обрабатывают в токе инертного газа при температуре 400-450°С, проводят извлечение урана в раствор азотной кислоты с концентрацией от 90 до 180 г/л при температуре 81-95°С с последующим отделением образовавшегося азотнокислого раствора нитрата уранила, затем ведут вскрытие плутонийсодержащего нерастворимого остатка в присутствии электролитически генерируемого двухвалентного серебра в растворе азотной кислоты с концентрацией от 240 до 360 г/л при температуре 30-40°С.

2. Способ по п. 1, отличающийся тем, что некондиционная таблетированная продукция производства МОКС-топлива содержит стеарат цинка.

3. Способ по п. 1, отличающийся тем, что селективное извлечение урана в раствор азотной кислоты проводят в отдельном аппарате ядернобезопасного исполнения с выдачей нерастворимого суспендированного остатка в электролизер для последующего растворения в присутствии электролитически генерируемого двухвалентного серебра.

4. Способ по п. 1, отличающийся тем, что в качестве инертного газа используют аргон.

| СПОСОБ РАСТВОРЕНИЯ СМЕСИ ОКСИДОВ УРАНА И ПЛУТОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2171506C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЁРДОГО РАСТВОРА ДИОКСИДА ПЛУТОНИЯ В МАТРИЦЕ ДИОКСИДА УРАНА | 2015 |

|

RU2598943C1 |

| СПОСОБ РАСТВОРЕНИЯ МОКС-ТОПЛИВА | 2010 |

|

RU2451639C1 |

| Способ промывки пара путем барботажа его через слой питательной воды | 1950 |

|

SU89185A1 |

| 0 |

|

SU158555A1 |

Авторы

Даты

2019-10-28—Публикация

2019-04-30—Подача