Изобретение относится к ракетной технике и направлено на обеспечение термостойкости корпуса камеры сгорания ракетного двигателя малой тяги и уменьшение термических напряжений.

В настоящее время имеются и разрабатываются керамические (типа двуокиси циркония) и интерметаллидные материалы, а также композиты на их основе, которые по допустимым температурам и стойкости в окислительной среде превосходят жаропрочные металлические материалы. Однако эти материалы, как правило, обладают малой пластичностью, невысокой прочностью, и при значительной разности температур склонны к трещинообразованию, что затрудняет их использования корпусах камер сгорания ракетного двигателя малой тяги, выполненных в виде монолитной детали.

Известна камера сгорания (патент РФ №2554690) в многослойной конструкции которой температурная и механическая совместимость материалов обеспечивается за счет жестких количественных ограничений на свойства материалов и, следовательно, технологию производства. Так необходимость армировать материал углеволокном не позволяет использовать для его изготовления аддитивные технологии. Наиболее близким аналогом данного изобретения является камера жидкостного ракетного двигателя малой тяги (патент РФ №2465482), состоящая из смесительной головки с форсунками, корпуса камеры с докритической и сверхзвуковой частями сопла, с концентрично и с зазором установленной внутри него вставки из жаропрочного материала. К недостаткам данной конструкции можно отнести то, что вставка не защищает наиболее теплонапряженное критическое сечения камеры сгорания и за вставкой имеется уступ по потоку продуктов сгорания, который турбулизирует пристеночный слой, увеличивая тепловой поток. Кроме того, вставка не рассматривается как часть корпуса камеры и она не считается нагруженной давлением в камере.

Целью предлагаемого решения является уменьшение термических напряжений в корпусе камеры сгорания, что позволяет применять для его изготовления более термостойкие, но хрупкие материалы.

Этот результат достигается за счет разделения корпуса камеры на концентрические оболочки, так что толщина каждой оболочки выбирается минимальной - такой, при которой температурный перепад на ней и термические напряжения в ней меньше допустимых для данного материала. При этом перепад давления распределяется между оболочками за счет того зазоры между ними, сообщаются с областями последовательно уменьшающегося давления от внутреннего зазора к наружному, поскольку толщины одной оболочки может быть недостаточно чтобы выдержать давление в камере.

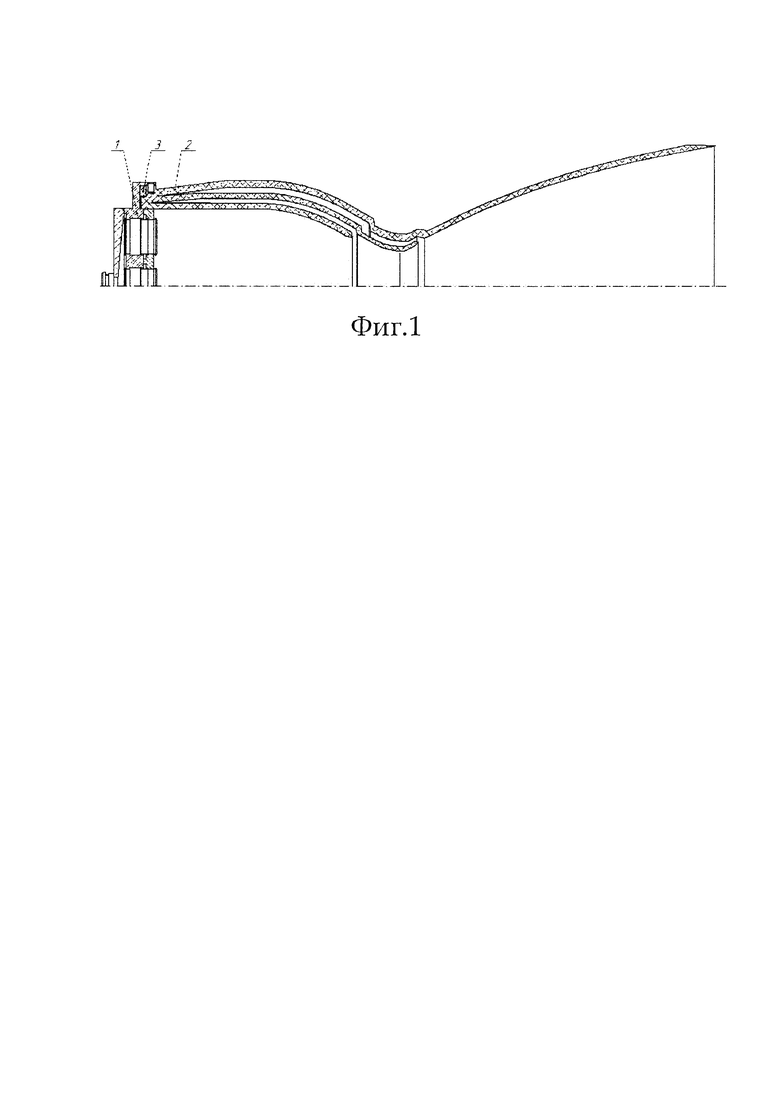

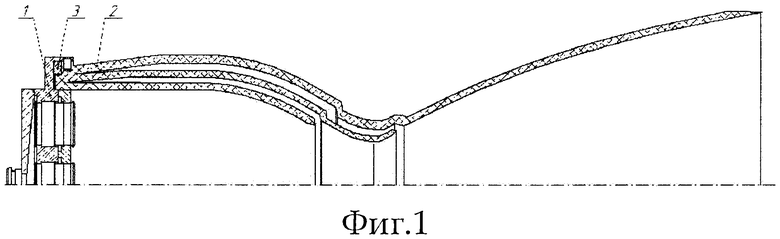

Изобретение поясняется чертежом (см. фиг. 1), на котором изображена камера сгорания. Толщины коаксиальных оболочек, из которых состоит корпус данной камеры, и зазоры между ними утрированы.

Камера сгорания (см. фиг. 1) состоит из форсуночной головки 1 и корпуса камеры 2 с докритической и сверхзвуковой частями сопла, соединение между которыми герметизируется при помощи прокладки 3. Корпус камеры сгорания состоит из коаксиальных оболочек, которые в холодном состоянии расположены с зазорами между собой.

После запуска камеры внутренние оболочки прогреваются до температур, превышающих температуры наружных оболочек, что приводит к большему увеличению диаметра и длины внутренних оболочек по сравнению с наружными. В результате в прогретом состоянии зазоры между оболочками перекрываются и уступы по потоку продуктов сгорания нивелируются. Оболочки могут изготавливаться из одного или различных материалов.

Снижение термических напряжений в оболочках за счет уменьшения их толщины и механических нагрузок от внутреннего давления за счет его разделения между несколькими оболочками позволяет использовать более дешевые и жаропрочные керамические материалы по сравнению с жаропрочными сплавами и, следовательно, повысить энергетические характеристики и снизить стоимость камеры сгорания. Например, использование двуокиси циркония позволяет вместо ниобия позволяет повысить рабочие температуры корпуса камеры с ~1500°С до ~2300°С и, следовательно, повысить удельный импульс на ~100 м/с. При этом двуокись циркония существенно дешевле упоминаемого в патенте РФ №2465482 иридия.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2010 |

|

RU2465482C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2581756C2 |

| КОЛЬЦЕВАЯ КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2555419C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2192555C2 |

| КОЛЬЦЕВАЯ КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2572036C2 |

| КОЛЬЦЕВАЯ КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2422664C2 |

| КОЛЬЦЕВАЯ КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2392477C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2005 |

|

RU2318130C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 1999 |

|

RU2176748C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2001 |

|

RU2204047C2 |

Изобретение относится к ракетной технике. Камера жидкостного ракетного двигателя малой тяги, состоящая из смесительной головки с форсунками, корпуса камеры с докритической и сверхзвуковой частями сопла, при этом корпус камеры образован концентрическими оболочками с зазорами между ними, которые сообщаются с областями последовательно уменьшающегося давления от внутреннего зазора к наружному. Изобретение обеспечивает уменьшение термических напряжений в корпусе камеры сгорания. 1 ил.

Камера жидкостного ракетного двигателя малой тяги, состоящая из смесительной головки с форсунками, корпуса камеры с докритической и сверхзвуковой частями сопла, отличающаяся тем, что корпус камеры образован концентрическими оболочками с зазорами между ними, которые сообщаются с областями последовательно уменьшающегося давления от внутреннего зазора к наружному.

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2010 |

|

RU2465482C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1999 |

|

RU2219363C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2581756C2 |

| DE 102005036137 A1, 26.07.2005. | |||

Даты

2019-10-29—Публикация

2018-07-31—Подача