Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к подшпальному амортизатору, в частности, к железнодорожной шпале, опирающейся на балластную подушку, к способу получения подшпального амортизатора, а также к железнодорожной шпале, содержащей бетон.

Предшествующий уровень техники настоящего изобретения

В документе US 7278588 В2 раскрыта подкладка под шпалу. Эта подкладка под шпалу, помимо плоского основания, содержит полосовидные выступы, которые отходят перпендикулярно от основания, и торцовая поверхность которых характеризуется грибовидной формой или формой свода.

В документе DE 102004011610 А1 также описано плоское основание с модифицированной поверхностью, состоящей из бугров или полосовидных выступов, заканчивающихся грибовидными или скругленными торцами.

В документе AT 506529 В1 раскрыт способ соединения между собой первого слоя и второго слоя. В данном случае предусмотрено наличие первого и второго слоев, которые соединяются друг с другом с помощью прокатного валика, т.е. первый слой располагается поверх второго слоя и соединяется с ним.

Подкладка под шпалу, также именуемая подшпальным амортизатором (ПША), представляет собой упругий слой, который располагается с нижней стороны железнодорожных шпал, в частности, железобетонных шпал. Подшпальный (упругий) амортизатор обеспечивает возможность адаптации к балластной подушке, благодаря чему может быть увеличена площадь поверхности, несущей нагрузку, и уменьшено напряжение частицы или частиц балласта. В частности, может быть уменьшено сжимающее напряжение балласта, особенно в области его контакта со шпалой, поскольку площадь контактной поверхности увеличена настолько, что она позволяет частицам балласта впрессовываться в подшпальный амортизатор. Подшпальные амортизаторы, известные из предшествующего уровня техники, соединяются с железнодорожной шпалой, например, путем адгезионного сцепления. Недостатками в данном случае являются дополнительные расходы на заводе-изготовителе шпал и низкая сцепляющая способность. Более того, также известны подшпальные амортизаторы с системами сцепления, которые характеризуются наличием, например, подрезов, отверстий, зазоров и т.п., которые впрессовываются во все еще мягкий бетон (железнодорожной шпалы). После схватывания бетона образуется соединение с подшпальным амортизатором с геометрическим замыканием. Такие подшпальные амортизаторы производятся методом литья или экструзии, но формирование указанных систем сцепления в данном случае стоит слишком дорого и отнимает много времени.

Краткое раскрытие настоящего изобретения

Следовательно, цель настоящего изобретения заключается в том, чтобы предложить подшпальный амортизатор, в частности, предназначенный для железнодорожной шпалы, опирающейся на балластную подушку, и способ получения подшпального амортизатора, а также железнодорожную шпалу, содержащую бетон, с которым, соединяется подшпальный амортизатор, в котором устранены указанные недостатки.

Эта цель достигается с помощью подшпального амортизатора по п. 1 формулы изобретения, с помощью способа по п. 9 формулы изобретения и с помощью железнодорожной шпалы по п. 13 формулы изобретения. Дополнительные преимущества и признаки станут понятными после ознакомления с зависимыми пунктами формулы изобретения и описанием в привязке к прилагаемым фигурам.

Согласно настоящему изобретению подшпальный амортизатор, в частности, предназначенный для железнодорожной шпалы, опирающейся на балластную подушку, содержит первый слой и второй слой, причем первый слой располагается в/на втором слое, при этом первый слой образует систему сцепления для обеспечения совмещения/соединения с железнодорожной шпалой. Второй слой представляет собой слой, который в установленном положении обращен в сторону балластной подушки. Соответственно, первый слой обращен в сторону железобетонной шпалы. Следовательно, предпочтение отдается (по меньшей мере) двойной двухслойной конструкции подшпального амортизатора, первоначально содержащего, по меньшей мере, два отдельных слоя или элемента. Система сцепления отличается тем, что она может устанавливать соединение с материалом, из которого выполнена железнодорожная шпала, т.е., в частности, с бетоном, с геометрическим замыканием. По меньшей мере, двухслойная конструкция обеспечивает преимущество, состоящее в том, что она позволяет получить два слоя - и, в частности, совершать с ними различные манипуляции - по отдельности, а это существенно упрощает технологию производства подшпального амортизатора, что будет подробнее описано ниже.

Согласно одному из вариантов осуществления настоящего изобретения первый слой соединяется со вторым слоем, в частности, с геометрическим замыканием и/или по существу методом склеивания и/или за счет сцепления силами трения. В предпочтительном варианте соединение выполняется методом прессования и/или адгезионного сцепления. Обычно значения давления лежат в пределах около 0,01-500 бар. Указанные методы могут также выполняться под воздействием определенной температуры, значения которой обычно лежат в пределах около 20-300°С, а в предпочтительном варианте - в пределах 80-280°С. При определенных условиях во время соединения первого слоя и второго слоя, в частности, методом прессования может выполняться не только соединения первого слоя и/или второго слоя, но также и вулканизация первого слоя и/или второго слоя, что обеспечивает дополнительную степень свободы в процессе производства подшпального амортизатора. При этом можно также отметить тот факт, что указанные два слоя могут быть выполнены из одинакового материала или из разных материалов.

Согласно одному из предпочтительных вариантов осуществления настоящего изобретения первый слой включает в себя, по меньшей мере, один профилированный элемент; или же первый слой выполнен в виде профилированного элемента. Как оказалось, этот вариант осуществления настоящего изобретения дает наибольший положительный эффект, поскольку такой профилированный элемент может быть изготовлен в высшей степени эффективным методом путем экструзии или литья под давлением.

Согласно одному из предпочтительных вариантов осуществления настоящего изобретения предусмотрено множество профилированных элементов, причем целесообразно, чтобы эти профилированные элементы располагались по существу параллельно друг другу. Это множество профилированных элементов предпочтительно образует первый слой; таким образом, обеспечивается преимущество, состоящее в возможности формирования системы сцепления для совмещения или соединения подшпального амортизатора с железнодорожной шпалой. Согласно одному из вариантов осуществления настоящего изобретения подшпальный амортизатор примыкает к железнодорожной шпале таким образом, что профилированные элементы проходят по существу поперечно продольному направлению железнодорожной шпалы, т.е. вдоль рельсового пути. Согласно настоящему изобретению возможно также их «косое» расположение, например, под углом около 30-60°, в частности, под углом около 45° относительно направления рельсового пути.

Согласно одному из вариантов осуществления настоящего изобретения профилированный элемент характеризуется наличием области размещения и области сцепления; при этом область сцепления выполнена таким образом, что она, в частности, обращена по существу перпендикулярно в сторону от второго слоя, в частности, под углом 80-100°. Однако область сцепления может также располагаться под большим или меньшим углом ко второму слою. Область размещения предусмотрена, в частности, для совмещения и соединения профилированного элемента со вторым слоем. Для этого область размещения предпочтительно характеризуется наличием поверхности размещения или контактной поверхности, которая примыкает ко второму слою. Как можно видеть, основная функция области сцепления состоит в обеспечении геометрии, с помощью которой может быть в итоге установлено соединение с железобетонной шпалой с геометрическим замыканием. В этой связи область сцепления предпочтительно обращена по существу перпендикулярно в сторону от второго слоя или области размещения. В своем поперечном сечении такой профилированный элемент имеет по существу форму тавровой балки.

Отношение высоты профилированного элемента к ширине области размещения предпочтительно составляет примерно 1 к 3, в более предпочтительном варианте - примерно 1,2 к 1,5. Было установлено, что благодаря такому соотношению достигается оптимальный компромисс между устойчивостью соединения между первым и вторым слоями и силой соединения первого слоя и железобетонной шпалы.

Толщина/толщина стенки области сцепления лежит в пределах около 1-5 мм, а в предпочтительных вариантах осуществления настоящего изобретения - предпочтительно в пределах около 1,5-3 мм. Это же относится к толщине/толщине стенки области размещения.

Было продемонстрировано, что с помощью указанной геометрии может быть достигнута очень высокая адгезионная прочность между железнодорожной шпалой и подшпальным амортизатором. Если система сцепления рассчитана на то, что она может быть выполнена, например, чрезмерно большой или объемной, то между указанными элементами может быть несомненно обеспечена высокая адгезионная прочность, но этот подход не приносит удовлетворительных результатов из-за большого расходования материалов и вытекающих отсюда высоких производственных затрат. Если толщина стенки системы сцепления и, в особенности, области сцепления или области размещения чрезмерно мала, то достаточная адгезионная прочность достигнута быть не может. При указанных характеристиках по размерам и габаритам между железнодорожной шпалой и подшпальным амортизатором может быть достигнута адгезионная прочность более 0,4 МПа; при этом такая адгезионная прочность описана, например, в документе CEN/TC 256/SC 1/WG 16/SG 4 (Приложение Е). Фактически, указанные в нем значения/требования в значительной мере даже превышены в сравнении с вариантами осуществления заявленного изобретения, предложенными в настоящем документе.

Согласно одному из альтернативных вариантов осуществления настоящего изобретения область размещения выполнена не «шире» любой области сцепления, а это означает, что профилированный элемент в своем поперечном сечении имеет скорее форму двутавровой балки. Толщина области сцепления или ширина области размещения в этих вариантах осуществления настоящего изобретения лежит в пределах около 2-15 мм, а в предпочтительном варианте - в пределах около 5-10 мм, чтобы могла быть обеспечена достаточная адгезионная прочность.

Для обеспечения достаточной адгезионной прочности на длине 10 см предпочтительно располагаются около 5-20 профилированных элементов, а в более предпочтительном варианте - около 10-17 профилированных элементов, причем направление измерения проходит перпендикулярно продольному направлению профилированных элементов. В предпочтительных вариантах осуществления настоящего изобретения интервал между профилированными элементами лежит в пределах около 3-20 мм, а предпочтительно - в пределах около 5-12 мм.

В предпочтительном варианте профилированные элементы характеризуются постоянным поперечным сечением в своем продольном направлении. Профилированные элементы предпочтительно проходят в своем продольном направлении по существу по прямой линии. В альтернативном варианте положительный эффект может также давать гофрированная или зигзагообразная форма для увеличения площади поверхности области сцепления, равно как и области размещения.

Также дополнительно раскрыт вариант осуществления настоящего изобретения, в котором область сцепления обращена по существу перпендикулярно в сторону от области размещения или второго слоя. Следовательно, область сцепления располагается по существу перпендикулярно железобетонной шпале. В альтернативном варианте область сцепления может проходить под углом, отличным от прямого, например, под углом в пределах около 20-70°, в частности, в пределах около 30-45°, относительно области размещения или железобетонной шпалы. Благодаря такой геометрии обеспечивается преимущество, состоящее в формирования вырезов или выемок под бетон лишь за счет наклона/установки профилированных элементов в определенное положение.

Профилированные элементы могут располагаться с наклоном в одном и том же направлении; или же в альтернативном варианте они могут быть также наклонены в разные направления, например, в чередующемся порядке.

Область сцепления, описанная выше как по существу прямая полоска, может также характеризоваться гофрированной или зигзагообразной формой, обращенной перпендикулярно в сторону от второго слоя, чтобы при необходимости она могла усиливать сцепление с бетоном. В альтернативном варианте или дополнительно гофрированная или зигзагообразная форма может также проходить по существу параллельно второму слою. Благодаря тому факту, что первый слой или профилированные элементы производятся отдельно от второго слоя, возникает множество возможностей в отношении геометрии первого слоя (равно как и второго слоя), что -однако - не ведет к повышению расходов на сам процесс производства.

Согласно одному из предпочтительных вариантов осуществления настоящего изобретения профилированный элемент или, в частности, область сцепления снабжена, по меньшей мере, одной выемкой, а в предпочтительном варианте - рядом выемок, которая или которые располагаются в продольном направлении профилированного элемента. Эти выемки могут принимать самую разную форму, например, округлую, в частности, круглую, овальную, многоугольную, такую как четырехугольная или прямоугольная, треугольную и пр.

В частности, предусмотрено, что профилированный элемент замкнут со стороны, обращенной в сторону от второго слоя, т.е. его верхняя сторона, обращенная в сторону от второго слоя, образует непрерывный контур. Иначе говоря, профилированный элемент в установленном положении не открыт со стороны, обращенной к железнодорожной шпале. В результате при соединении шпалы жидкий бетон должен сначала обтечь вокруг профилированного элемента или покрыть его со всех сторон, прежде чем зайти в выемку. Вследствие этого в установленном положении может быть обеспечено еще более устойчивое и стабильное соединение с геометрическим замыканием.

Согласно еще одному из вариантов осуществления настоящего изобретения предусмотрено, что профилированный элемент выполнен в виде лесенки с выемками. В таком варианте осуществления настоящего изобретения между двумя полосообразными областями, проходящими в продольном направлении, предусмотрены поперечные ступеньки. Область между ступеньками предпочтительно образует выемку. Благодаря конструкции в виде лесенки обеспечивается преимущество, состоящее в возможности стабилизации или выравнивании ступенек в требуемом положении за счет полосообразной области, обращенной в сторону от второго слоя. В результате обеспечивается преимущество, состоящее в упрочнении профилированного элемента. Это дает подтвержденный положительный эффект, например, при заливке жидкого бетона, поскольку уменьшена вероятность изгибания профилированного элемента.

Расстояние между двумя ступеньками, если смотреть в продольном направлении, предпочтительно остается неизменным. Такой профилированный элемент может быть реализован относительно просто. Однако вполне допустимо, что указанное расстояние в продольном направлении может изменяться, например, периодически сначала увеличиваться, а затем снова уменьшаться.

Более того, в предпочтительном варианте предусмотрено, что выемка в продольном направлении длиннее выемки профилированного элемента в поперечном направлении, которое проходит перпендикулярно продольному направлению. Протяженность профилированного элемента предпочтительно составляет 10-80%, в более предпочтительном варианте - 30-75%, а в наиболее предпочтительном варианте - 45-65% от протяженности выемки в продольном направлении. При 45-65% верхняя сторона профилированного элемента будет сравнительно уже выемки. Это упрощает затекание жидкого бетона в выемку при соединении подшпального амортизатора с железнодорожной шпалой.

В частности, предусмотрено, что второй слой содержит выемку. В предпочтительном варианте эта выемка характеризуется замкнутым поперечным сечением, вследствие чего она образует полую область или полость.

Согласно еще одному из вариантов осуществления настоящего изобретения предпочтительно предусмотрено, что профилированный элемент, помимо наличия выемки, характеризуется наличием концевой заделки в форме свода, грибовидной и/или изогнутой формы на своем конце, обращенном в сторону от первого слоя. В результате обеспечивается преимущество, состоящее в еще большем упрочнении соединения бетона с подшпальным амортизатором с геометрическим замыканием.

По меньшей мере, одна выемка предпочтительно образует отверстие, которое проходит по существу параллельно второму слою, т.е. предпочтительно перпендикулярно области сцепления. В частности, если область сцепления проходит по существу перпендикулярно второму слою, то наличие таких выемок особенно настоятельно рекомендовано для обеспечения требуемой адгезионной прочности. Более того, также возможно выполнить область сцепления с вырезом, например, за счет уширения ее поперечного сечения, например, путем добавления поперечного ребра на ее дальнем конце.

Согласно одному из предпочтительных вариантов осуществления настоящего изобретения выемки имеют по существу форму квадрата со сторонами длиной около 3-6 мм, а в предпочтительном варианте - длиной около 4 мм. В данном случае эти выемки/квадраты предпочтительно отстоят друг от друга на расстояние около 5-7 мм, измеренное между их центрами или осевыми линиями, а в более предпочтительном варианте - на расстояние около 6 мм.

Согласно предпочтительным вариантам осуществления настоящего изобретения первый слой и второй слой выполнены из пластмассы. Например, первый слой может быть выполнен из термопластического материала, например, из РЕ (полиэтилена), РЕ-UHMW (сверхвысокомолекулярного полиэтилена), РР (пропилена), PET (полиэтилентерефталата), РРТ (полипропилентерефталата), РА (полиамида), EVA (сополимера этилена и винилацетата), PUR (полиуретанового или эластомерного гранулята). В данном случае первый слой может быть выполнен из монолитного или вспененного материала. В предпочтительном варианте второй слой также может быть выполнен из термопластического материала, в частности, из РЕ (полиэтилена), PE-UHMW (сверхвысокомолекулярного полиэтилена), РР (пропилена), PET (полиэтилентерефталата), РРТ (полипропилентерефталата), РА (полиамида), EVA (сополимера этилена и винилацетата), PUR (полиуретана) или эластомера (NR, SBR, EPDM, CR, NBR и BR) и/или из комбинации указанных соединений. Второй слой также может быть выполнен из монолитного или вспененного материала.

Целесообразно, чтобы толщина первого слоя лежала в пределах около 0,01-18 мм, предпочтительно - в пределах около 0,05-15 мм, в частности, предпочтительно - в пределах около 0,1-10 мм. Толщина второго слоя предпочтительно лежит в пределах около 0,2-30 мм, в частности, предпочтительно - в пределах около 0,5-20 мм. Второй слой характеризуется твердостью, предпочтительно лежащей в пределах около 10-90 единиц по Шору (А), в частности - предпочтительно в пределах около 20-90 единиц по Шору (А). Согласно одному из вариантов осуществления настоящего изобретения второй слой выполнен из резины, твердость которой лежит в пределах около 20-90 единиц по Шору (А). И первый слой, и второй слой могут быть получены методом прессования резиновой крошки. Они могут быть также получены методом литья или экструзии.

Согласно одному из вариантов осуществления настоящего изобретения, по меньшей мере, второй слой состоит из множества слоев, в результате чего обеспечена заданная модификация его характеристик. В частности, например, за счет многослойной конструкции могут быть целенаправленно улучшены демпфирующие свойства. Слои могут отличаться друг от друга, например, по своей толщине или материалу изготовления.

Слои могут быть соединены друг с другом, например, методом склеивания. По меньшей мере, один из слоев может быть также выполнен из металлического материала.

Согласно одному из вариантов осуществления настоящего изобретения подшпальный амортизатор содержит третий слой, расположенный, в частности, под вторым слоем; при этом третий слой соединен со стороной второго слоя, обращенной в сторону от первого слоя; при этом третий слой представляет собой слой защиты балласта. Этот слой, например, может быть выполнен из тканого материала или материала, состоящего из РЕ, РР, РА и/или PET. Он может быть также выполнен из металлических нитей или из пленок, состоящих из РЕ, PE-UHMW, РР и/или PTFE. Он может быть также выполнен из металлических пластин и/или тканей/сеток.

Настоящее изобретение также относится к способу получения подшпального амортизатора, содержащего первый слой и второй слой, причем первый слой образует систему сцепления, предназначенную для совмещения/соединения с железнодорожной шпалой, причем первый слой образован множеством профилированных элементов; при этом указанный способ включает в себя следующие стадии:

- подготовку первого слоя;

- подготовку второго слоя, в частности, профилированных элементов;

- расположение профилированных элементов в определенном порядке - в частности, один за другим - и их совмещение в таком виде и соединение со вторым слоем.

Подготовка профилированного элемента может предусматривать его вырезание или выштамповывание из пластины, полученной, например, методом литья или экструзии.

В частности, предусмотрено, что выемки выбиваются в профилированном элементе. Впрессованные таким способом выемки могут предпочтительно использоваться в готовом подшпальном амортизаторе в качестве системы сцепления. Более того, в процессе производства подшпального амортизатора или во время подачи подшпального амортизатора такие выемки могут быть эффективно использованы для подачи профилированного элемента или подшпального амортизатора, например, с помощью средств подачи, входящих в зацепление с выемками и подаваемым профилированным элементом или подшпальным амортизатором. Это дает еще больший подтвержденный положительный эффект, если профилированный элемент подается в продольном направлении.

Соединение может выполняться, например, прессованием, в частности, непрерывным или прерывистым способом прессования двух слоев. Согласно одному из вариантов осуществления настоящего изобретения вулканизация первого и/или второго слоя выполняется во время или после прессования.

Прессование выполняется, например, под давлением, лежащим в пределах около 0,01-500 бар; и при температуре, лежащей в пределах около 20-300°С. В этой связи первый и/или второй слой могут вулканизироваться в процессе прессования. В предпочтительном варианте используется процесс непрерывной вулканизации. В альтернативном варианте вулканизация или первого слоя, или второго слоя или, по возможности, обоих слоев может также выполняться после прессования. Слои могут быть также вулканизированы до прессования, например, выполняемого непрерывным или прерывистым способом или методом экструзии.

Подшпальный амортизатор предпочтительно производится с использованием непрерывного способа прессования, при реализации которого в предпочтительном варианте может напрямую соединяться между собой множество возможно разных материалов/слоев. Используемые эластомеры могут быть представлены в вулканизированном и/или невулканизированном виде. Кроме того, предусмотрена возможность производства подшпального амортизатора простым способом с множеством слоев одинакового качества и постоянной размерности. Это может быть достигнуто и при использовании стандартных технологических процессов (например, литья PUR), но только с более высокими затратами. Положительный эффект также дает производство пошаговым способом прессования.

Примером процесса непрерывной вулканизации под давлением служит процесс ротационной вулканизации. В ходе этого процесса могут непрерывно производиться изделия с армирующими прослойками и без них. Еще одним примером служит двухленточное прессование. Этот тип прессования предусматривает использование двух бесконечных стальных лент транспортера, направляемых двумя барабанами. По длине горизонтального ленточного транспортера значения давления и температуры могут изменяться. Двухленточное прессование обладает преимуществом над процессами ротационной вулканизации, которое состоит в возможности реализации значительно более высокого давления. В сравнении с пошаговым способом прессования обеспечивается преимущество, заключающееся в том, что нагрев и охлаждение выполняются под постоянным давлением без необходимости открытия пресса во избежание двойного температурного нагружения переходных участков при нагреве. В данном случае может быть также использован полунепрерывный процесс, который называется процессом освинцовывания. Необработанная трубка или необработанный кабель заключается в свинцовую оболочку с помощью освинцовочного экструдера или освинцовочного пресса. Толщина свинцового слоя лежит, например, в пределах около 1-3 мм. Трубки обычно наращиваются на гибких резиновых или пластмассовых оправках.

Необходимое давление создается за счет разницы между коэффициентами теплового расширения свинца и резины или пластмассы.

Согласно одному из вариантов осуществления настоящего изобретения предложенный способ также включает в себя стадию:

- подачи второго слоя в направлении подачи и расположение профилированных элементов перпендикулярно направлению подачи.

Это означает, что профилированные элементы в установленном положении предпочтительно вытянуты перпендикулярно продольному направлению и/или железнодорожной шпале.

Согласно одному из вариантов осуществления настоящего изобретения предложенный способ дополнительно включает в себя стадию:

- штампования подшпального амортизатора до заданного размера, причем профилированные элементы предпочтительно вытянуты в продольном направлении железнодорожной шпалы.

Эта стадия особенно эффективна, поскольку она позволяет в высшей степени быстро и просто реализовывать огромное число размеров. Кроме того, может быть быстро и просто скорректирована ориентация профилированных элементов, например, вдоль, поперек или с наклоном к подшпальному амортизатору, в зависимости от того, как выполняется процесс штамповки.

Настоящее изобретение также относится к железнодорожной шпале, содержащей бетон, с которым соединяется подшпальный амортизатор; при этом подшпальный амортизатор содержит первый слой и второй слой, причем первый слой располагается в/на втором слое, и причем первый слой образует систему сцепления, предназначенную для совмещения/соединения с железнодорожной шпалой, в частности, для соединения с бетоном железнодорожной шпалы с геометрическим замыканием. Подшпальный амортизатор соединяется с нижней стороной железнодорожной шпалы, по верхней стороне которой проходит рельсовый путь. Адгезионная прочность соединения железнодорожной шпалы и подшпального амортизатора описана, например, в документе CEN/TC 256/SC 1/WG 16/SG 4 (Приложение Е), а в данном случае она превышает 4 МПа.

Преимущества и признаки, уже указанные как входящие в объем вариантов осуществления подшпального амортизатора, аналогичным образом и соответственно применимы к железнодорожной шпале согласно настоящему изобретению, а также к способу согласно настоящему изобретению, и наоборот.

Дополнительные преимущества и признаки вытекают из последующего описания предпочтительных вариантов осуществления подшпального амортизатора согласно настоящему изобретению, способа его получения и железнодорожной шпалы в привязке к прилагаемым фигурам. Отдельные признаки отдельных вариантов осуществления настоящего изобретения могут быть в данном случае объединены друг с другом, не выходя за пределы объема заявленного изобретения.

Краткое описание фигур

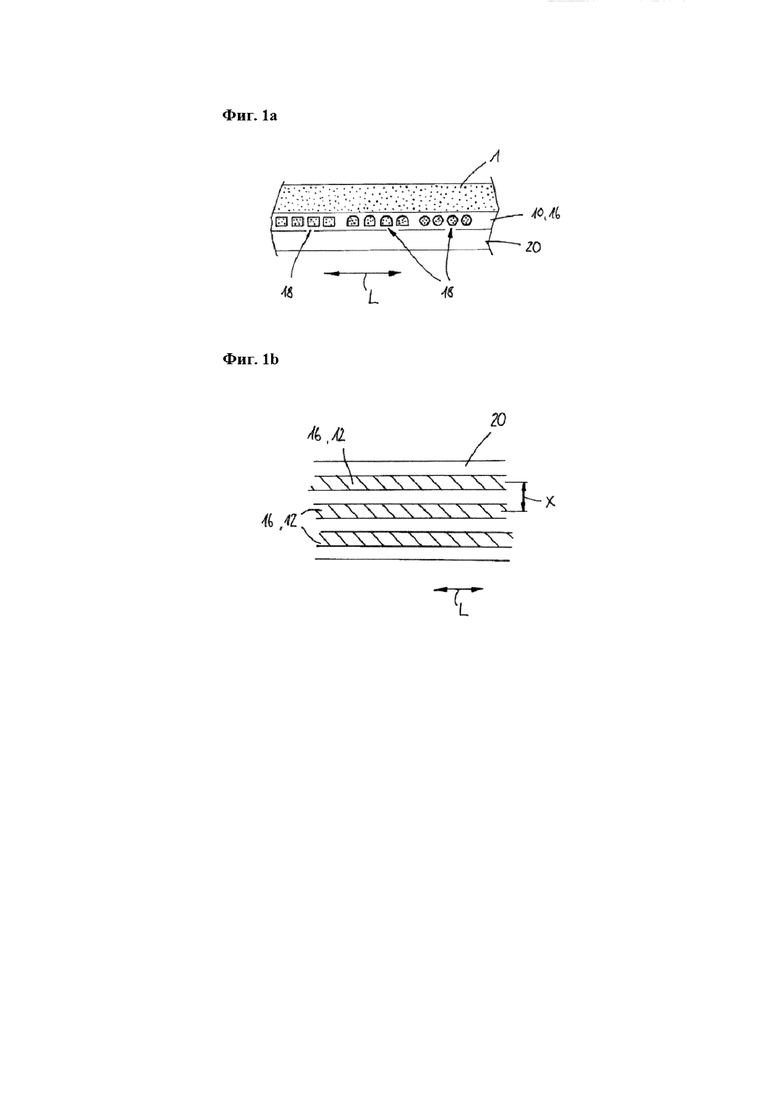

На фиг. 1а показан вид сбоку железнодорожной шпалы, содержащей бетон, с которым соединен подшпальный амортизатор;

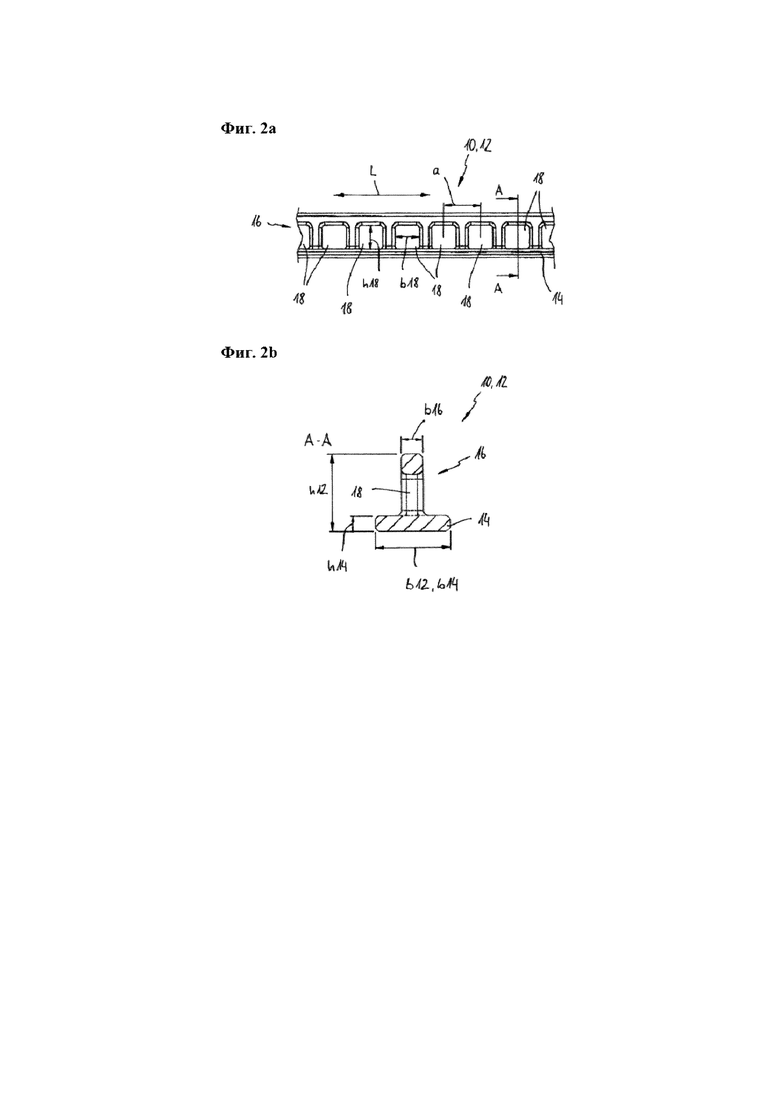

На фиг. 1b показан вид сверху подшпального амортизатора;

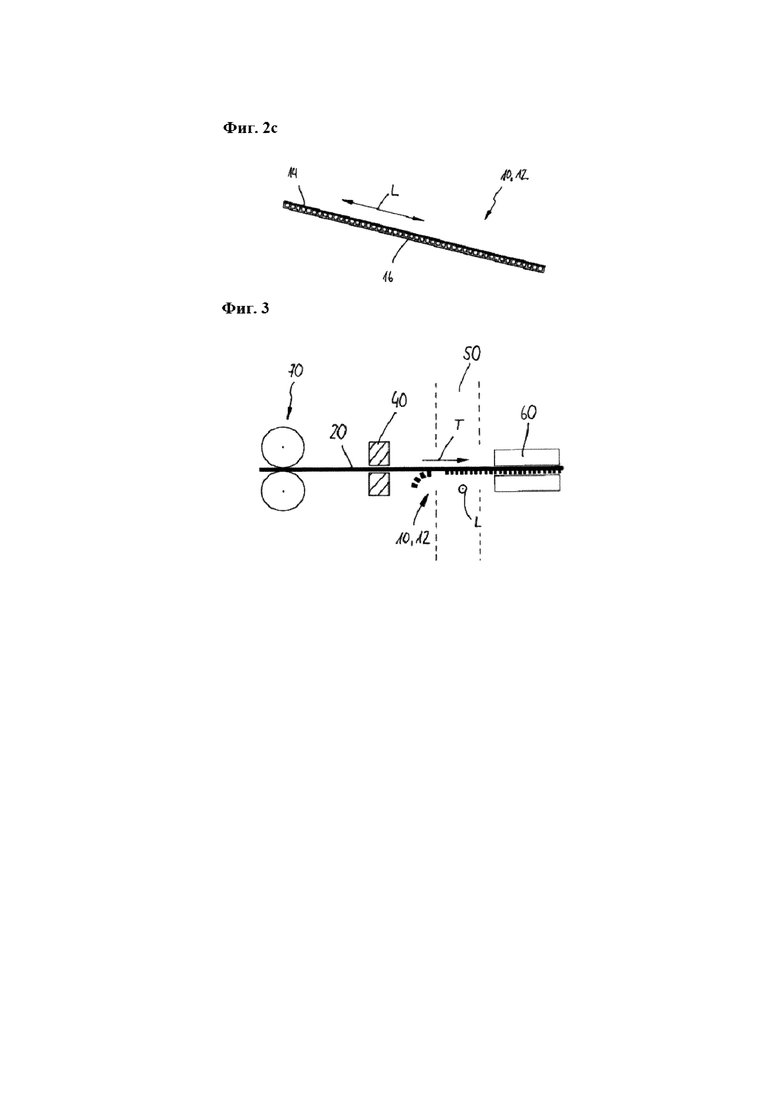

На фиг. 2а показан вид сбоку одного из вариантов осуществления подшпального амортизатора;

На фиг. 2b представлен вид в поперечном сечении подшпального амортизатора, показанного на фиг. 2а;

На фиг. 2с представлено перспективное изображение подшпального амортизатора, показанного на фиг. 2а и 2b;

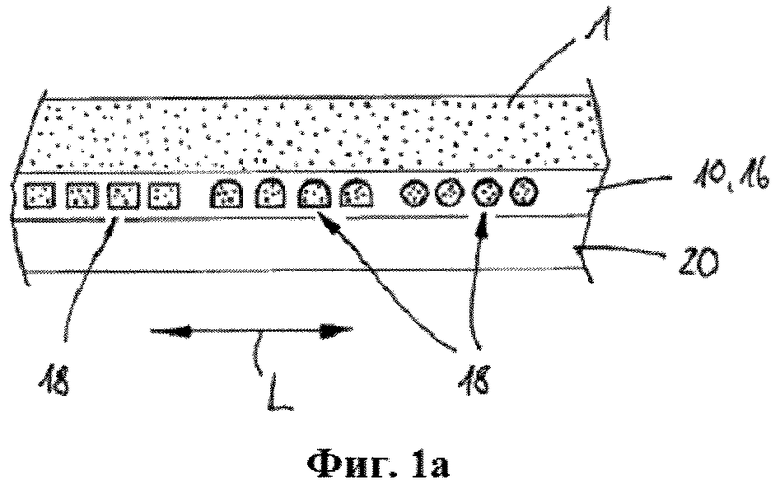

На фиг. 3 схематически проиллюстрирован способ получения подшпального амортизатора.

Подробное раскрытие настоящего изобретения

На фиг. 1а схематически показан вид в разрезе одного из вариантов осуществления железнодорожной шпалы 1, содержащей бетон, с которым соединен подшпальный амортизатор. Подшпальный амортизатор содержит первый слой 10 и второй слой 20. Представленное сечение проходит в продольном направлении L таким образом, что можно видеть область 16 сцепления, которая снабжена множеством выемок 18. Выемки 18 характеризуются по существу квадратной, дугообразной и скругленной формой. Бетон железнодорожной шпалы 1 обозначен точками, чтобы проиллюстрировать его взаимодействие с системой сцепления, образованной первым слоем 10, которая совмещена и соединена с железнодорожной шпалой 1. В частности, можно видеть, что материал (обозначенный точками), т.е. бетон, втек в выемки, в результате чего между подшпальным амортизатором и железнодорожной шпалой 1 установлено прочное, постоянное соединение с геометрическим замыканием. Конструкция подшпального амортизатора дополнительно проиллюстрирована на фиг. 1b.

На фиг. 1b схематически показан вид в плане подшпального амортизатора (если смотреть на железнодорожную шпалу сверху). Здесь можно видеть второй слой 20, на котором располагается множество профилированных элементов 12, вытянутых по существу параллельно друг другу в продольном направлении L. В данном случае продольное направление L проходит по существу перпендикулярно продольному направлению железнодорожной шпалы в установленном положении. В альтернативном варианте два «продольных направления» могут также проходить относительно друг друга под углом, отличным от прямого, например, в пределах около 45°. Два продольных направления могут также проходить, в частности, параллельно друг другу. Проиллюстрировано расстояние между двумя профилированными элементами 12, обозначенное позицией х, которое в предпочтительных вариантах осуществления настоящего изобретения лежит в пределах 5-10 мм. Согласно предпочтительным вариантам осуществления подшпальных амортизаторов на каждые 10 см их длины приходится около 10-20 профилированных элементов 12, расположенных перпендикулярно продольному направлению L. На показанном виде сверху можно, в частности, видеть области 16 размещения профилированных элементов 12.

На фиг. 2а показан вид сбоку одного из предпочтительных вариантов осуществления первого слоя 10 или профилированного элемента 12. Профилированный элемент 12 характеризуется наличием области 14 размещения и области 16 сцепления, которая отходит по существу перпендикулярно в сторону от области 14 размещения. Здесь можно видеть множество выемок 18, которые имеют по существу квадратную форму. Выемки 18 характеризуются высотой h18 и шириной b18, причем в проиллюстрированном варианте осуществления настоящего изобретения значения этих величин во всех случаях составляют 4 мм. Профилированный элемент 12 вытянут в продольном направлении L, причем его выемки 80 отстоят друг от друга на расстояние (межцентровое) около 6 мм. Поперечное сечение, выполненное по линии А-А, показано на фиг. 2b.

На фиг. 2b представлено поперечное сечение, выполнено по линии А-А, которая показана на фиг. 2а. В частности, здесь можно видеть, что подшпальный амортизатор, содержащий область 14 размещения и область 16 сцепления, характеризуется тавровым профилем. В проиллюстрированном варианте осуществления настоящего изобретения ширина/толщина b16 стенки области 16 сцепления составляет около 2 мм. Высота h12 профилированного элемента составляет около 7,5 мм, а высота/толщина h14 стенки области 14 размещения составляет около 1,5 мм. В изображенном варианте осуществления настоящего изобретения ширина b14 области 14 размещения и ширина b12 профилированного элемента составляет около 7 мм.

На фиг. 2с представлено перспективное изображение профилированного элемента 12, показанного на фиг. 2а и 2b, который вытянут в продольном направлении L и характеризуется наличием области 14 размещения и области 16 сцепления.

И, наконец, на фиг. 3 схематически проиллюстрирован способ получения подшпального амортизатора. В частности, показан второй слой 20, который подается и доводится до требуемой толщины материала с помощью прокатных валиков, которые, при необходимости, могут быть предварительно нагреты. Зона нагрева обозначена позицией 40. В этой зоне может располагаться, например, соответствующая канальная сушильная печь. Позицией 50 обозначена зона размещения, в которой первый слой 10, содержащий множество профилированных элементов 12, совмещается со вторым слоем 20. Совмещение выполняется в данном случае таким образом, что продольное направление профилированных элементов 12 по существу перпендикулярно направлению Т подачи. После этого осуществляется соединение друг с другом первого слоя 10 и второго слоя 20. Позицией 60 обозначена зона разделения. Подшпальный амортизатор в данном случае может обрезаться до требуемого размера, например, штампованием.

Перечень позиций

1 Железнодорожная шпала

10 Первый слой

12 Профилированный элемент

14 Область размещения

b14 Ширина области размещения

16 Область сцепления

h16 Высота области сцепления

b16 Толщина/ширина области сцепления

18 Выемка

h18 Высота выемки

b18 Ширина выемки

20 Второй слой

40 Зона нагрева

50 Зона размещения

60 Зона разделения

70 Прокатные валики (нагретые)

L Продольное направление

Т Направление подачи

а Расстояние

х Расстояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшпальная прокладка и способ ее изготовления, устройство железнодорожной шпалы с закрепленной в ней подшпальной прокладкой и способ соединения подшпальной прокладки с железнодорожной шпалой | 2021 |

|

RU2756929C1 |

| СТРЕЛОЧНЫЙ ПЕРЕВОД ДЛЯ РЕЛЬСОВЫХ ПУТЕЙ | 2024 |

|

RU2840914C1 |

| РАЗМЕЩЕНИЕ И/ИЛИ ФИКСАЦИЯ ОТРЕЗКОВ ЭЛЕКТРИЧЕСКИХ ЛИНИЙ ВДОЛЬ ПУТИ ДВИЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2530940C2 |

| СИСТЕМА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2011 |

|

RU2564667C2 |

| УГЛОВАЯ НАПРАВЛЯЮЩАЯ ПЛАСТИНА | 2014 |

|

RU2673929C2 |

| ПОДРЕЛЬСОВАЯ ОПОРА С АМОРТИЗАТОРОМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2432428C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПЕРЕЕЗД И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОЖЕЛЕЗОБЕТОННЫХ ПЛИТ ДЛЯ НЕГО | 2005 |

|

RU2297488C1 |

| МОДУЛЬНАЯ ПЛИТА И СИСТЕМА МОДУЛЬНЫХ ПОВЕРХНОСТЕЙ | 2011 |

|

RU2574086C2 |

| ОПОРА ДЛЯ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПОЛОТНА | 2021 |

|

RU2794369C1 |

| ОГРАДИТЕЛЬНАЯ КОНСТРУКЦИЯ ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ЛИНИИ | 2010 |

|

RU2517595C2 |

Группа изобретений относится к области верхнего строения железнодорожного пути, а именно к подшпальному амортизатору, способу изготовления амортизатора и шпале, содержащей такой амортизатор. Подшпальный амортизатор содержит два слоя, причем первый слой находится в/на втором слое. Первый слой содержит профилированные элементы, снабженные выемками. Второй слой выполнен из упругого полимерного материала. При изготовлении амортизатора совмещают и соединяют первый и второй слой. При изготовлении шпалы амортизатор закрепляют на ее подошве, причем соединение происходит за счет проникновения и адгезии жидкого бетона в углубления первого слоя амортизатора. Достигается упрощение конструкции подшпального амортизатора. 3 н. и 10 з.п. ф-лы, 6 ил.

1. Подшпальный амортизатор для железнодорожной шпалы, опирающейся на балластную подушку, содержащий первый слой (10) и второй слой (20), причем первый слой (10) располагается во/на втором слое (20), и причем первый слой (10) образует систему сцепления, предназначенную для совмещения и соединения с железнодорожной шпалой (1); при этом первый слой (10) содержит профилированный элемент (12), который снабжен, по меньшей мере, одной выемкой (18), причем в установленном положении на железнодорожной шпале профилированные элементы вытянуты в направлении рельсового пути или под углом к рельсовому пути, лежащим в пределах 30-60°;

отличающийся тем, что длина выемки (18) профилированного элемента (12) в продольном направлении (L) превышает протяженность профилированного элемента (12) в поперечном направлении, перпендикулярном продольному направлению.

2. Подшпальный амортизатор по п. 1, в котором предусмотрено множество профилированных элементов (12), и в котором профилированные элементы (12) располагаются по существу параллельно друг другу.

3. Подшпальный амортизатор по любому из предшествующих пунктов, в котором профилированный элемент (12) характеризуется наличием области (14) размещения и области (16) сцепления, причем область (16) сцепления выполнена таким образом, что она отходит по существу перпендикулярно в сторону от второго слоя (20).

4. Подшпальный амортизатор по п. 3, в котором отношение высоты (h12) профилированного элемента (12) к ширине (b14) области (14) размещения предпочтительно составляет примерно 1 к 1,5; и/или в котором толщина (b16) области (16) сцепления лежит в пределах около 1-5 мм, в частности в пределах около 1,5-3 мм.

5. Подшпальный амортизатор по любому из предшествующих пунктов, дополнительно содержащий третий слой, который предпочтительно совмещается и соединяется со стороной второго слоя (20), противоположной первому слою (10), в частности, методом соединения с геометрическим замыканием и/или по существу методом склеивания и/или за счет сцепления силами трения.

6. Подшпальный амортизатор по любому из предшествующих пунктов, в котором профилированный элемент (12), в частности область (16) сцепления, характеризуется наличием, по меньшей мере, одной выемки (18), а в предпочтительном варианте - множества выемок (18), которые выстроены в продольном направлении (L) профилированного элемента (12).

7. Подшпальный амортизатор по п. 6, в котором, по меньшей мере, одна выемка (18) образует отверстие, которое проходит по существу параллельно второму слою (20).

8. Подшпальный амортизатор по любому из предшествующих пунктов, в котором первый слой (10) и второй слой (20) выполнены из пластмассы.

9. Способ получения подшпального амортизатора, содержащего первый слой (10) и второй слой (20), причем первый слой (10) образует систему сцепления, предназначенную для совмещения/соединения с железнодорожной шпалой, причем первый слой (10) образован множеством профилированных элементов (12), которые снабжены, по меньшей мере, одной выемкой (18); причем профилированные элементы проходят в направлении рельсового пути или под углом к рельсовому пути, лежащим в пределах 30-60°; при этом длина выемки (18) профилированного элемента (12) в продольном направлении (L) превышает протяженность профилированного элемента (12) в поперечном направлении, перпендикулярном продольному направлению; при этом указанный способ включает в себя следующие стадии:

- подготовку первого слоя (10);

- подготовку второго слоя (20);

- совмещение и соединение профилированных элементов (12) со вторым слоем (20).

10. Способ по п. 9, дополнительно включающий в себя стадию:

- подачи второго слоя (20) в направлении (Т) подачи и расположение профилированных элементов (12) по существу перпендикулярно направлению (Т) подачи.

11. Способ по п. 9 или 10, в котором соединение представляет собой соединение с геометрическим замыканием и/или соединение по существу склеиванием и/или соединение за счет сцепления силами трения, выбранное, по меньшей мере, из следующей группы: адгезионное сцепление, прессование и/или вулканизация.

12. Способ по одному из пп. 9-11, дополнительно включающий в себя стадию штампования подшпального амортизатора до заданного размера.

13. Железнодорожная шпала (1), включающая в свой состав бетон, с которым соединен подшпальный амортизатор, содержащий первый слой (10) и второй слой (20), причем первый слой (10) располагается в/на втором слое (20), причем первый слой (10) образует систему сцепления, предназначенную для соединения с железнодорожной шпалой (1), причем первый слой (10) содержит профилированный элемент (12), который снабжен, по меньшей мере, одной выемкой (18), причем профилированные элементы вытянуты в направлении рельсового пути или под углом к рельсовому пути, лежащим в пределах 30-60°, отличающийся тем, что длина выемки (18) профилированного элемента (12) в продольном направлении (L) превышает протяженность профилированного элемента (12) в поперечном направлении, перпендикулярном продольному направлению.

| Узел электропитания транспортных средств | 1973 |

|

SU505117A1 |

| Автоматическая линия гальванообработки изделий | 1983 |

|

SU1186709A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННОЙ ШПАЛЫ ИЛИ ЖЕЛЕЗОБЕТОННОГО БРУСА СТРЕЛОЧНОГО ПЕРЕВОДА С УПРУГИМ ОСНОВАНИЕМ | 2008 |

|

RU2382844C1 |

| CN 103161100 A, 19.06.2013 | |||

| JP 9132901 A, 20.05.1997 | |||

| Устройство для компенсации размерного износа плоских направляющих в подвижных соединениях частей машины, например станков | 1959 |

|

SU130314A1 |

Авторы

Даты

2019-10-30—Публикация

2017-05-02—Подача