Изобретение относится к области металлургии, а именно к способам получения сплавов на основе ванадия и может быть использовано для получения высококачественных композиций на основе ванадия с титаном и хромом, предназначенных для атомной энергетики.

Известен способ получения плоского трехслойного материала сталь 08X17T - сплав V - 10Ti - 5Cr-08Х17Т. методом кручения под высоким квазигидростатическим давлением при температурах 20, 200 и 400°С (С.А. Никулин, С.О. Рогачев, А.Б. Рожнов, В.М. Хаткевич, Т.А. Нечайкина, В.М. Морозов. «Структура и свойства слоистого композита сталь/ванадиевый сплав/сталь, полученного кручением под высоким давлением», Деформация и разрушение материалов, №12, 2015). При интенсивной пластической деформации, при выбранных режимах, было получено прочное соединение слоев при их существенном упрочнении (в 2,0-3,5 раза). Однако, при этом наблюдается фрагментация слоя ванадиевого сплава на более тонкие слои.

Известен способ горячей прокатки в герметичном вакуумированном контейнере. Горячей прокаткой получали трехслойный материал сталь 12X17 - сплав V - 4Ti - 4Cr - 12X17 (О.А. Алексеев, С.Н. Вотинов, И.Г. Губки, Ю.В. Карасев, В.П. Колотушкин, С.А. Никулин, Л.В. Потанина, С.Г. Сергеев, Д.В. Соколовский. «Ванадиевый сплав, плакированный ферритной нержавеющей сталью - материал оболочек ТВЭЛов реакторов на быстрых нейтронах», Перспективные материалы, №4, 2009). Пластины стали и ванадия подвергаются многократной горячей прокатке отдельно, и при достижении необходимых толщин, прокатываются совместно, вследствие чего авторы получили трехслойный материал.

Недостатком данного способа является повышенная трудоемкость, связанная с необходимостью многократной термомеханической обработкой (ТМО).

Известен способ получения трехслойного материала сталь 20X13 - сплав V - 4Ti - 4Cr - 20X13 [3], методом горячего прессования с последующей ковкой и холодной прокаткой (С.А. Никулин, А.Б. Рожнов, Т.А. Нечайкина, С.О. Рогачев, С.Ю. Заводчиков, В.М. Хаткевич. «Структура и механические свойства трехслойного материала на основе ванадиевого сплава и коррозионно-стойкой стали», Деформация и разрушение металлов, №8, 2013). Трехслойный материал получили путем совместной горячей деформации при 1100°С триметаллической сборки, с последующей ковкой на радиально-ковочных машинах и холодной деформации на станах. Авторы получили плотной соединение с образованием плотной зоны диффузионного взаимодействия. Однако в некоторых зонах соединения наблюдается расслоение между сталью и ванадиевым сплавом.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ получения трехслойного материала на основе ванадиевого сплава, описанный в (Т.А. Нечайкина, С.А. Никулин, А.Б. Рожнов, С.О. Рогачев, С.Н. Вотинов, Г. Герштейн. «Структура и фазовый состав переходной зоны трехслойного материала на основе жаропрочного ванадиевого сплава и ферритной стали». Металловедение и термическая обработка металлов, №4(718), 2015). В прототипе образцы трехслойного материала на основе ванадия V - 10Ti - 5Cr и стали ферритного класса 08X17T, получали методом высокотемпературного прессования на многофункциональной деформационно-термической установке Gleeble System 3800. Исходный образцы стали вырезали толщиной 0,5 мм, которая имела кристаллизованную ферритную структуру с размером зерна 20-30 мкм и небольшим количеством третичных карбидов титана и листы ванадиевого сплава толщиной 5 мм с размером зерна 10-20 мкм. Предварительно заготовку нагревают до 1080°С, после чего прессуют в течение 10 секунд до напряжения 95 МПа и выдержки в течение 2 минут. Прессование заготовки проводили в вакууме 10-4 мм.рт.ст., что обеспечило отсутствие окисления в процессе деформации. После 2-х часового вакуумного отжига при температуре 1000°С, авторы получили трехслойный материал с плотным и ровным соединением.

Недостатком способа прототипа является, проведение многостадийных деформационно-термических обработок (ДТО), больших по продолжительности.

Задачей, решаемой в предлагаемом изобретении, является уменьшение общей продолжительности получения трехслойного материала сталь Х17Н2 - V-4,9Ti-4,8Cr - сталь Х17Н2 путем сокращение многоэтапности процесса, повышение производительности технологии и экономия сырьевого материала. Исключение дополнительных деформационно-термических операций приводит к общему уменьшению продолжительности процесса.

Поставленная задача решается использованием метода гетерофазной порошковой металлургии, а именно, лазерной наплавки. Формирование защитного слоя из порошка осуществляется подачей сжатой газопорошковой струей непосредственно в зону наплавки. Газопорошковая струя может быть как коаксиальной, так и не коаксиальной сфокусированному лазерному лучу, который обеспечивает нагрев, частичное плавление порошка и подогрев подложки (ванадиевого сплава). Путем перемещения сопла по заданной траектории с откалиброванными параметрами наплавки (мощность лазерного излучения, расход порошка, диаметр пятна лазерного излучения) наплавляют слой стали с необходимыми эксплуатационными характеристиками. Таким образом, структурой получаемого защитного слоя можно управлять путем изменения параметров наплавки, избегая при этом дополнительных деформационно-термических обработок. Замена технологий литья и механической обработки на технологию лазерной наплавки позволяет значительно снизить себестоимость получаемых деталей.

Сталь типа XI7 являются наиболее перспективным для защиты ванадия от коррозии. Использование порошка стали Х17Н2 с чистотой 99,5% позволяет получить на выходе минимальное содержание вторичных фаз. Предварительная классификация порошка, произведенная с помощью лабораторных сит (размер ячейки 0,05 мм и 0,1 мм), позволяет получить порошок одной фракции с размерами 50-100 мкм.

Режим лазерной наплавки зависит от следующих параметров: диаметр лазерного луча на подложке, мощность излучения, скорость перемещения лазерного луча относительно изделия, массовый расход порошка. От точности настройки управляющей программы зависит экономия сырьевого материала.

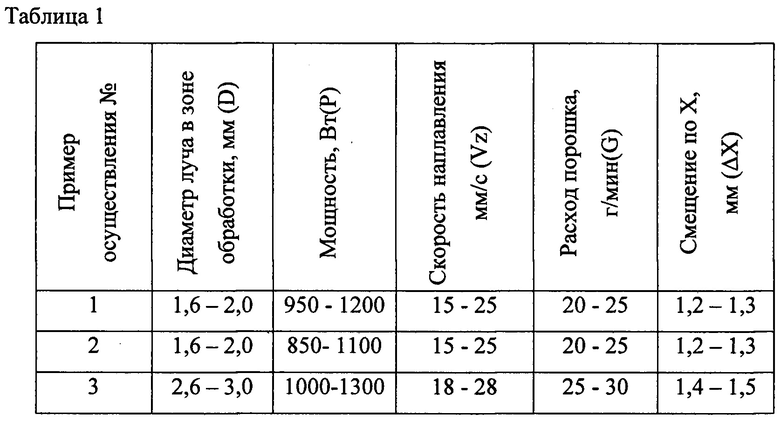

Рабочие параметры по гетерофазному нанесению слоя стали Х17Н2, позволяющие получить технический результат, приведены ниже в таблице 1.

Пример 1. Осуществление предлагаемого способа позволяет получить качественный трехслойный материал Х17Н2 - сплав V - 4,9Ti - 4,8Cr - Х17Н2 методом лазерной наплавки. При этом после завершения настроек управляющей программы (табл. 1, строка 1) располагают образец (ванадиевый сплав V-Ti-Cr) в рабочей камере, закрепив его прижимным механизмом с учетом координаты «0» станка. Между образцом и рабочей столешницей устанавливают подложку из стали «ст3» или стали «ст20» толщиной 8-15 мм, чтобы обеспечить теплоотвод. После проверки движения позиционера в «холостом режиме», а именно, при совпадении траектории движений с габаритными размерами образца, закрывают дверь камеры и наполняют камеру защитным газом аргоном при оптимальном давлении 0,5-1 бар. После проведения всех вышеперечисленных действий, производят запуск блока подачи порошка и включают блок управления лазером. Полученный материал имеет плотное межслойное соединения. Взаимное диффузионное проникновение ванадия в железо и железа в ванадий составляет 60-100 мкм. Прочность соединения материалов зависит от параметров наплавки. Трехслойный материал, полученный прямой лазерной наплавкой, не требует дополнительного изостатического прессования или термической обработки. Общее время нанесения защитного слоя (d=4 см, h=2 мм) составляет около 1 час. Таким образом, методом гетерофазной порошковой металлургии решена задача сокращения процесса деформационно-термических обработок.

Пример 2. Результатом осуществления предлагаемого способа является получение трехслойного материала Х17Н2 - сплав V - 4,9Ti - 4,8Cr - Х17Н2 методом лазерной наплавки. При завершении настроек управляющей программы использования согласно параметрам табл.1, строка 2, также было получено прочное соединение, однако его ширина составила 40-60 мкм.

Пример 3. Осуществление предлагаемого способа является получение трехслойного материала Х17Н2 - сплав V-4,9Ti-4,8Cr - Х17Н2 методом лазерной наплавки, при котором использованы настройки управляющей программы (строка 3 таблицы). При использовании параметров согласно табл. 1, строке 3, также было получено прочное соединение, его ширина составила 40-60 мкм, однако из-за увеличения расхода порошка наблюдается более мелкозернистая структура стали.

Предложенный способ согласно формуле изобретения может быть применен в промышленном производстве изделий из стали типа X17 для нанесения защитного покрытия на сплав на ванадий-титан-хром для нужд термоядерной энергетики при повышении производительности процесса и экономии сырьевого материала.

Источники информации:

1. С.А. Никулин, С.О. Рогачев, А.Б. Рожнов, В.М. Хаткевич, Т.А. Нечайкина, В.М. Морозов. «Структура и свойства слоистого композита сталь/ванадиевый сплав/сталь, полученного кручением под высоким давлением», Деформация и разрушение материалов, №12, 2015.

2. О.А. Алексеев, С.Н. Вотинов, И.Г. Губки, Ю.В. Карасев, В.П. Колотушкин, С.А. Никулин, Л.В. Потанина, С.Г. Сергеев, Д.В. Соколовский. «Ванадиевый сплав, плакированный ферритной нержавеющей сталью - материал оболочек ТВЭЛов реакторов на быстрых нейтронах», Перспективные материалы, №4, 2009.

3. С.А. Никулин, А.Б. Рожнов, Т.А. Нечайкина, С.О. Рогачев, С.Ю. Заводчиков, В.М. Хаткевич. «Структура и механические свойства трехслойного материала на основе ванадиевого сплава и коррозионно-стойкой стали», Деформация и разрушение металлов, №8, 2013.

4. Т.А. Нечайкина, С.А. Никулин, А.Б. Рожнов, С.О. Рогачев, С.Н. Вотинов, Г. Герштейн. «Структура и фазовый состав переходной зоны трехслойного материала на основе жаропрочного ванадиевого сплава и ферритной стали». Металловедение и термическая обработка металлов, №4(718), 2015.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного материала на основе ванадиевого сплава и стали | 2018 |

|

RU2699879C1 |

| ГРАДИЕНТНЫЙ МАТЕРИАЛ ДЛЯ СОЕДИНЕНИЯ ТИТАНОВОГО СПЛАВА BT1-0 С НЕРЖАВЕЮЩЕЙ СТАЛЬЮ 316L МЕТОДОМ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ | 2022 |

|

RU2800900C1 |

| Способ получения соединения стали с титановым сплавом методом прямого лазерного выращивания | 2021 |

|

RU2764912C1 |

| Способ определения прочности материалов | 2020 |

|

RU2758685C1 |

| ОБОЛОЧКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2006 |

|

RU2331941C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| Сталь | 1980 |

|

SU826645A1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| Способ обработки ферритно-перлитных сталей | 2016 |

|

RU2629581C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕЕ | 2021 |

|

RU2762470C1 |

Изобретение относится к области металлургии, а именно к способам получения сплавов на основе ванадия, и может быть использовано для получения высококачественных композиций на его основе с титаном и хромом, предназначенных для атомной энергетики. Способ получения трехслойного материала сталь Х17Н2 - V-4,9Ti-4,8Cr - сталь Х17Н2 включает нанесение на пластину из ванадиевого сплава V-4,9Ti-4,8Cr лазерной наплавкой порошка коррозионно-стойкой стали Х17Н2 дисперсностью 50-150 мкм и с массовым расходом 20-25 г/мин, при этом лазерную наплавку осуществляют лазерным лучом мощностью 950-1200 Вт и диаметром 1,6-2,0 мм. Повышается производительность процесса за счет исключения дополнительных деформационно-термических операций. 1 табл., 3 пр.

Способ получения трехслойного материала сталь Х17Н2 - V-4,9Ti-4,8Cr - сталь Х17Н2, включающий нанесение коррозионно-стойкой стали на пластину из ванадиевого сплава, отличающийся тем, что на пластину из ванадиевого сплава V-4,9Ti-4,8Cr лазерной наплавкой наносят порошок коррозионно-стойкой стали Х17Н2 дисперсностью 50-150 мкм и с массовым расходом 20-25 г/мин, при этом лазерную наплавку осуществляют лазерным лучом мощностью 950-1200 Вт и диаметром 1,6-2,0 мм.

| CN 102336038 A, 01.02.2012 | |||

| ОБОЛОЧКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2006 |

|

RU2331941C2 |

| Способ получения консистентной смазки | 1930 |

|

SU23521A1 |

| НЕЧАЙКИНА Т.А | |||

| и др | |||

| Сопротивление разрушению переходной зоны трехслойного материала сталь-ванадиевый сплав-сталь после деформационно-термической обработки | |||

| Известия высших учебных заведений | |||

| Черная металлургия, 2018, том 61, N 6, с.447-453, 15.01.2018 | |||

| НИКУЛИН С.А | |||

| и др | |||

| Влияние отжига на структуру и механические свойства трехслойного материала сталь/ванадиевый сплав/сталь | |||

| Цветные металлы, 2018, 09.02.2018. | |||

Авторы

Даты

2019-10-31—Публикация

2018-10-03—Подача