Изобретение относится к области производства материалов, используемых в машиностроительной, авиационной, судостроительной и других отраслях промышленности, в частности для получения надежного равнопрочного соединения между титановым сплавом и сталью..

Из патента РФ №2704945 (опубл. 31.10.2019) известен трехслойный материал, получаемый методом лазерной наплавки на пластину из ванадиевого сплава V-4,9Ti-4,8Cr порошка из коррозионностойкой стали Х17Н2 с чистотой 99,5%, дисперсностью 50-150 мкм и с массовым расходом 20-25 г/мин. Формирование слоя из порошка осуществляется подачей сжатой газопорошковой струей непосредственно в зону наплавки. При этом газопорошковая струя может быть, как коаксиальной, так и не коаксиальной сфокусированному лазерному лучу. Лазерную наплавку осуществляют лазерным лучом мощностью 950-1200 Вт и диаметром 1,6-2,0 мм. Полученный материал имеет плотное межслойное соединение. Взаимное диффузионное проникновение ванадия в железо и железа в ванадий составляет 60-100 мкм. Прочность соединения материалов согласно данному способу зависит от параметров наплавки. Предлагаемый способ позволяет получить новый композиционный материал, но рассматриваемый материал не пригоден для использования в качестве промежуточной прослойки для соединения сталей и титановых сплавов, так как между сталью Х17Н2 и титаном в составе ванадиевого слоя могут образоваться хрупкие интерметаллиды, которые приведут к разрушению соединения. Кроме того, между сталью и ванадием возможно формирование σ-фазы, которая оказывает негативное влияние на механические свойства предложенного материала.

Наиболее близким техническим решением того же назначения по отношению к заявляемому является изобретение, в котором для получения надежного равнопрочного соединения стали и титанового сплава при изготовлении заготовок, не требующих дополнительной обработки применяется градиентный промежуточный материал, получаемый методом лазерного воздействия на порошковую смесь материалов согласно патенту РФ №2764912 (опубл. 24.01.2022) «Способ получения соединения стали с титановым сплавом методом прямого лазерного выращивания». Соединение указанных материалов получают путем наплавки непрерывным лазерным лучом на подложку из титанового сплава не менее пяти слоев из смеси порошковой фракции молибдена и медно-алюминиевой бронзы в соотношении 60% и 40%, соответственно, и последующей наплавки на них слоев из порошковой фракции нержавеющей стали, при этом фракция из молибдена имеет дисперсность от 40 мкм до 100 мкм, порошки из медно-алюминиевой бронзы и нержавеющей стали имеют дисперсность от 50 мкм до 150 мкм, порошковую фракцию подают в зону наплавки лазерным лучом потоком аргона с расходом 5 л/мин, зону наплавки защищают аргоном, подаваемым с расходом 20 л/мин, слои наплавляют лазерным лучом, сфокусированным на поверхности подложки или предыдущего слоя в пятно диаметром от 2 мм до 3 мм со скоростью 1,5 м/мин с изменением мощности лазерного излучения в пределах от 1,6 кВт до 1,8 кВт, шаг вертикального смещения слоев задают равным 0,6 мм, шаг поперечного смещения слоев -1,3 мм, массовый расход подаваемого порошка для каждого типа используемых порошков находится в пределах от 3 г/мин до 5 г/мин, слой формируют последовательным наплавлением валиков один за другим с их частичным перекрытием в поперечном сечении.

Недостатком данного способа является снижение прочности вследствие концентрации напряжений на границах нерасплавленных молибденовых частиц, а также высокая вероятность формирования интерметаллидов между титаном и медью, входящей в состав медно-алюминиевой бронзы, которые снижают прочность, так как между титаном и промежуточным слоем из медно-алюминиевой бронзы и молибдена отсутствуют дополнительные препятствующие взаимодействию между двумя материалами слои.

В связи с этим, в предлагаемом изобретении учтена необходимость введения дополнительных слоев, ограничивающих взаимодействие титана с медью в промежуточном слое, которое приводит к формированию интерметаллидов, которые негативно влияют на прочность соединения.

Техническим результатом предлагаемого изобретения является создание промежуточного материала, обеспечивающего металлургическую совместимость стали 316L и титанового сплава ВТ1-0 для получения их соединения с пределом прочности до 350 МПа.

Технический результат достигается за счет использования предлагаемого градиентного материала, состоящего из слоев ванадия и слоев из смеси ванадия и алюминиевой бронзы БрАЖ, формируемой методом прямого лазерного выращивания. Применяя данный метод между титановым сплавом ВТ1-0 и сталью 316L формируется материал, который характеризуется постепенным изменением взаимной концентрации компонентов, при которой исключается образование интерметаллидов в соединении.

В градиентном материале слои ванадия являются барьером между титаном и медью, а алюминиевая бронза БрАЖ выступают в качестве пластичной прослойки, которая при накладывании слоев берет на себя деформации от возникающих в заготовке напряжений, а также выступает в качестве барьера между ванадием и железом. Градиентный переход кроме всего прочего позволяет сгладить различие соединяемых материалов по термическим коэффициентам линейного расширения.

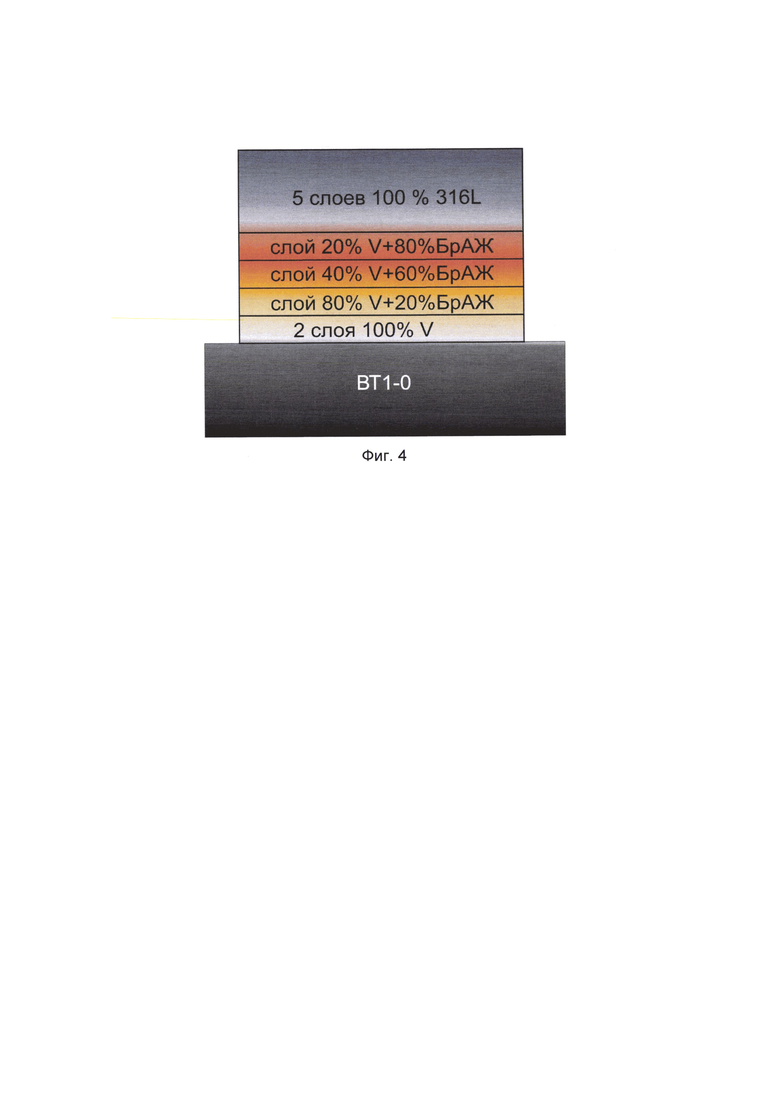

Для достижения указанного технического результата предложенный градиентный материал для соединения титанового сплава ВТ1-0 с нержавеющей сталью 316L включает слои, изготовленные методом прямого лазерного выращивания из порошковых фракций сферической формы выбранных материалов. Такая форма позволяет контролировать направление подачи порошковой фракции в зоне прямого лазерного выращивания. При этом материалом, формируемым на подложке из титанового сплава Вт1-0 для первых двух слоев является порошковая фракция из 100% ванадия с дисперсностью 40-90 мкм, следующий слой сформирован из смеси 80% порошка ванадия и 20% порошка алюминиевой бронзы БрАЖ с дисперсностью 50-150 мкм, поверх этого слоя наносится слой из смеси 40% порошка ванадия и 60% порошка алюминиевой бронзы БрАЖ, и последний слой состоит из смеси 20% порошка ванадия и 80% порошка алюминиевой бронзы БрАЖ, на которые наплавляются слои порошковой фракции из 100% нержавеющей стали 316L с дисперсностью 50-150 мкм.

Выбранный интервал изменения соотношений ванадия и алюминиевой бронзы БрАЖ обусловлен необходимостью постепенного изменения физико-термических свойств материала, что обеспечивает более качественное соединение материалов при плавлении. Выбранное количество наплавляемых слоев ванадия и алюминиевой бронзы БрАЖ является необходимым и минимальным для снижения уровня остаточных напряжений, формирующихся при кристаллизации расплавленного материала. В ходе экспериментов авторами было установлено, что увеличение количества слоев приводит к формированию трещин из-за повышения уровня остаточных напряжений, которые увеличиваются при наплавке каждого последующего слоя.

Согласно изобретению, градиентный материал для соединения титанового ВТ1-0 сплава с нержавеющей сталью 316L имеет толщину отдельных слоев ванадия 0,75 мм каждый и толщину каждого слоя в комбинации ванадия и алюминиевой бронзы БрАЖ 0,83 мм.

Формирование градиентного материала для соединения титанового сплава ВТ1-0 с нержавеющей сталью 316L по предлагаемому изобретению осуществляется методом прямого лазерного выращивания. Для получения требуемых характеристик слоев производят подготовку порошкового материала, осуществляют его подачу в зону прямого лазерного выращивания потоком аргона и наплавление слоев лазерным лучом в среде аргона, при этом, соединение получают за счет наплавки непрерывным лазерным лучом на подложку из титанового сплава ВТ1-0 последовательно двух слоев порошковой фракции ванадия с дисперсией 40-90 мкм, следующий слой формируется из смеси 80% порошковой фракции ванадия и 20% порошковой фракции алюминиевой бронзы БрАЖ с дисперсностью 50-150 мкм, на который наплавляют слой из смеси 40% порошковой фракции ванадия и 60% порошковой фракции алюминиевой бронзы БрАЖ, затем накладывают слой из смеси 20% порошковой фракции ванадия и 80% порошковой фракции алюминиевой бронзы БрАЖ, а затем наплавляют слои порошковой фракции из 100% нержавеющей стали 316L с дисперсностью 50-150 мкм.

Порошковые фракции подают в зону прямого лазерного выращивания потоком аргона с расходом 5 л/мин, при этом зону защищают аргоном, подаваемым с расходом 20 л/мин. Слои, состоящие из перекрывающихся с поперечным смещением относительно оси валиков, накладывают из порошковой фракции, подаваемой с массовым расходом от 3 г/мин до 5 г/мин при расстоянии от среза сопла подачи порошка до выращиваемой поверхности для каждого типа используемых материалов равным 11 мм. Слои накладывают лазерным лучом, сфокусированным на поверхности подложки или предыдущего слоя в пятно диаметром от 2 мм до 3 мм со скоростью 20 мм/с с изменением мощности лазерного излучения в пределах от 1,7 кВт до 1,9 кВт, шаг вертикального смещения слоев задают равным 0,5-0,65 мм, шаг поперечного смещения наплавляемых валиков в слое 1,25-1,67 мм. Каждый слой формируют последовательным нанесением валиков один за другим с их частичным перекрытием в поперечном сечении.

Краткое описание чертежей

Полное понимание изобретения будет достигнуто из последующего описания при рассмотрении совместно с прилагаемыми фигурами.

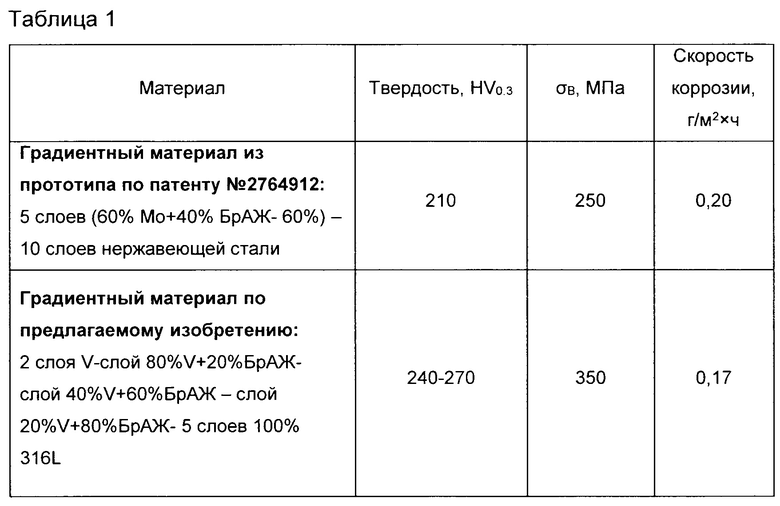

Фиг. 1 Поперечный шлиф выращенного образца предлагаемого градиентного материала для соединения титанового сплава ВТ1-0 с нержавеющей сталью 316L;

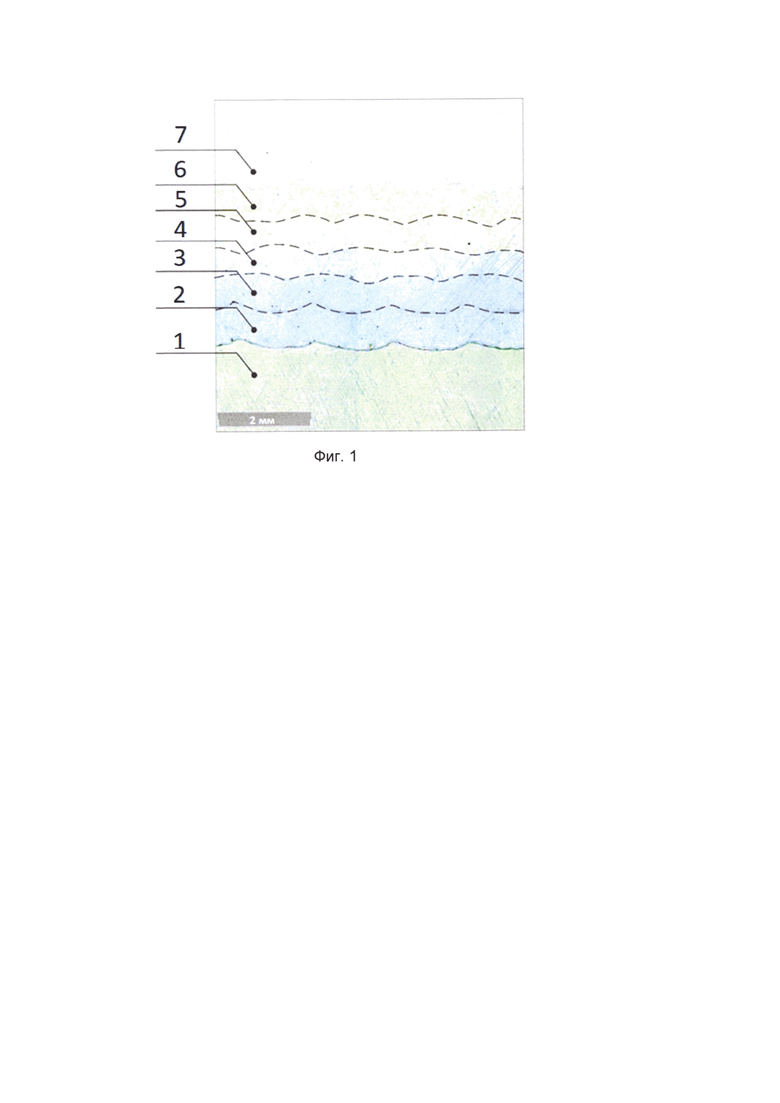

Фиг. 2 Образец выращенного изделия с градиентным материалом для соединения титанового сплава ВТ1-0 с нержавеющей сталью 316L с выбранными оптимальными соотношениями материалов;

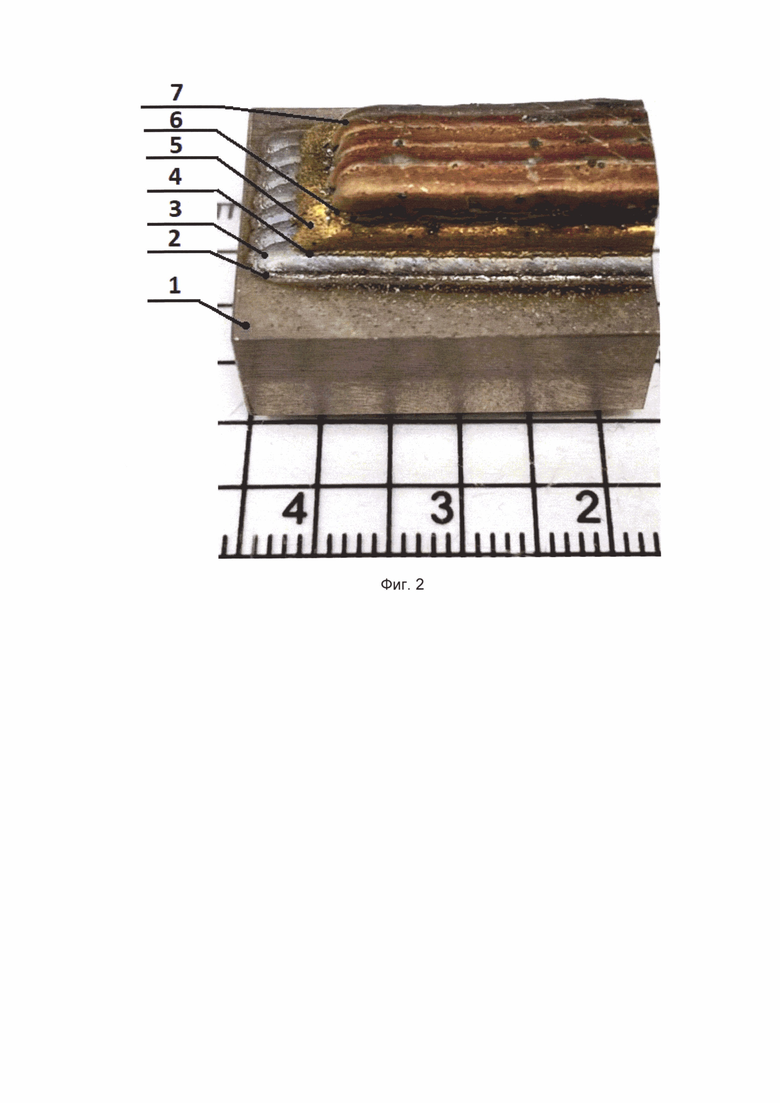

Фиг. 3 Шлифы образцов градиентных материалов, полученных на неоптимальных соотношениях ванадия и алюминиевой бронзы БрАЖ;

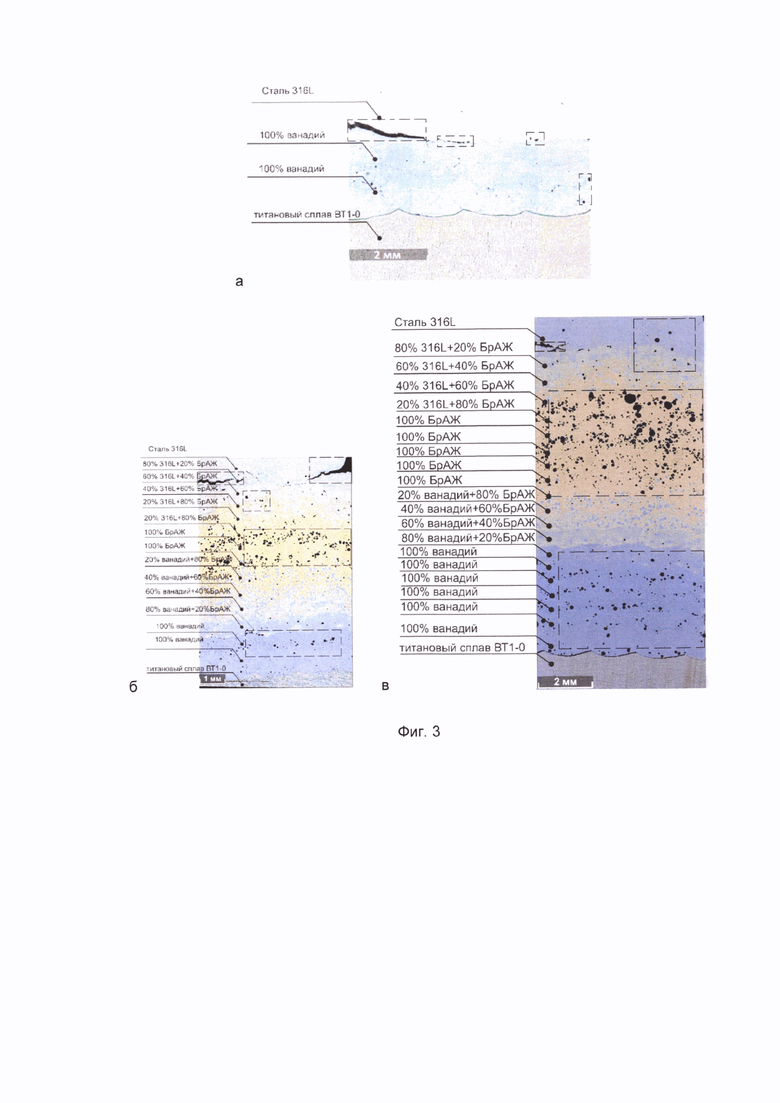

Фиг. 4 Схема расположения слоев в примере формирования градиентного материала для соединения титанового сплава ВТ1-0 с нержавеющей сталью 316L;

Осуществление изобретения

Поперечный шлиф выращенного образца с градиентным материалом для соединения титанового сплава ВТ1-0 с нержавеющей сталью 316L с выбранными оптимальными соотношениями материалов, изготовленной методом прямого лазерного выращивания, показан на фиг. 1, где цифрами обозначены материалы для каждого слоя выбранные в определенном процентном соотношении. При этом 1- подложка из титанового сплава ВТ1-0, 2 - слой из 100% ванадия, 3 - слой из 100% ванадия, 4 - слой из 80% ванадия +20% алюминиевой бронзы БрАЖ, 5 -слой из 40% ванадия+60% алюминиевой бронзы БрАЖ, 6 - слой из 20% ванадия +80% алюминиевой бронзы БрАЖ, 7 - слои из 100% нержавеющей стали 316L.

Выращенный образец изделия с градиентным материалом для соединения титанового сплава ВТ1-0 с нержавеющей сталью 316L с выбранными оптимальными соотношениями материалов, сформированный методом прямого лазерного выращивания, показан на фиг. 2.

Поперечные шлифы выращенных образцов с вариантами градиентного материала для соединения титанового сплава ВТ1-0 с нержавеющей сталью 316L, сформированных при неоптимальном числе слоев и процентных соотношениях материалов, ее составляющих, показаны на фиг. 3 а, фиг. 3 б, фиг. 3 в.

Промышленная применимость изобретения подтверждена примером его конкретного исполнения, смотри фиг. 4. На ней приведена схема наложения слоев для изготовления изделия с заявленным градиентным материалом.

Градиентный материал по предлагаемому изобретению формируется следующим образом:

В герметичной камере с контролируемой атмосферой из аргона роботизированного технологического комплекса после подготовки порошкового материала в зону прямого лазерного выращивания из двух колб порошкового питателя технологического комплекса через сопло подачи порошка рабочего инструмента потоком аргона с расходом 5 л/мин осуществляется подача порошковой фракции с массовым расходом 3 г/мин. Затем реализуется процесс наплавки слоев, составляющих градиентный материал для соединения титанового сплава ВТ1-0 с нержавеющей сталью 316L за счет воздействия на порошковый материал лазерным лучом в среде аргона. Чистота используемого аргона должна быть не менее 99,99%. Содержание кислорода в камере с контролируемой атмосферой отслеживается оксиметром и не превышает 150 ppm.

Формирование градиентного материала осуществляется при расстоянии от среза сопла подачи порошка до выращиваемой поверхности равным 11 мм для каждого типа используемых материалов, а зону наплавки защищают аргоном, подаваемым через сопло подачи порошка с расходом 20 л/мин. Процесс формирования, начинается с титановой подложки 1 из ВТ1-0 (фиг. 1, 2). На ней последовательно наплавляются семь перекрывающихся валиков из чистого ванадия с поперечным смещением в 1,6 мм между ними, формирующих первый слой 2 (фиг. 2). После смещения робота с рабочим инструментом по высоте на расстояние 0,6 мм, формируется второй слой 3, содержащий семь перекрывающихся валиков из чистого ванадия с таким же поперечным смещением между осями валиков, как и в первом слое 2. Порошковая фракция ванадия всегда подается из первой колбы порошкового питателя. При наплавке ванадиевых слоев 2 и 3 используются следующие параметры прямого лазерного выращивания: мощность лазерного излучения 1900 Вт, скорость наплавки 20 мм/с. После смещения по высоте рабочего инструмента на 0,6 мм на ванадиевые слои 2 и 3 за счет одновременной подачи из двух колб различных порошковых материалов наплавляется слой 4 из смеси порошковых материалов, которая содержит 80% ванадия и 20% алюминиевой бронзы БрАЖ, формируемый из пяти перекрывающихся валиков с поперечным сечением между ними в 1,5 мм (фиг. 2). При этом мощность лазерного излучения снижается до 1700 Вт. Подача порошковой фракции алюминиевой бронзы БрАЖ осуществляется через вторую колбу порошкового питателя. Затем робот с рабочим инструментом опять поднимается на 0,6 мм. Далее по такой же схеме наплавляются слои 5 и 6 из смеси ванадия и алюминиевой бронзы БрАЖ в соотношении 40%/60% и 20%/80%, соответственно. Поверх сформированных слоев 4, 5 и 6 из смеси ванадия и алюминиевой бронзы БрАЖ наплавляются пять слоев 7 из нержавеющей стали 316L, состоящие каждый из четырех перекрывающихся валиков с поперечным смещением между ними в 1,4 мм (фиг. 2). Общие технологические параметры для всех слоев градиентного материала: диаметр пятна лазерного луча 2,4 мм, скорость наплавки 20 мм/с.

Для подтверждения технического результата заявленного градиентного материала для соединения титанового сплава ВТ1-0 с нержавеющей сталью 316L были выращены согласно схеме показанной на фиг.4 образцы (фиг. 2) на указанных в примере определенных параметрах режима метода прямого лазерного выращивания и, затем были проведены металлографические исследования шлифов полученных образцов, показанных на фиг. 1, выполнено сравнение со шлифами вариантов образцов, сформированных при неоптимальных параметрах режима прямого лазерного выращивания (фиг. 3), выполнены механические испытания выращенных образцов композиции по ТУ 5.961-11917-2015. Исследования металлографических шлифов выращенных образцов по предлагаемому решению показало отсутствие трещин, возникающих в результате внутренних напряжений из-за образования интерметаллидов, а также отсутствие несплавлений, что можно увидеть на фиг. 1, а на фиг. 3 можно наблюдать примеры шлифов выращенных образцов градиентного материала при другом количестве слоев и соотношении материалов в слое, приводящих в образованию многочисленных пор и трещин в зонах обозначенных пунктиром снижающих стабильность соединения и уровень его механических свойств.

Дополнительно были проведены испытания выращенных образцов и определены механические свойства градиентного материала прототипа и заявленного градиентного материала (фиг. 2, 3), выполнено их сравнение. Результаты приведены в таблице 1.

Как видно из таблицы 1, образцы, выращенные с предлагаемым градиентным материалом, обладают повышенными механическими свойствами по сравнению с прототипом. Градиентный материал обеспечивает предел прочности разнородного соединения сталь-титан, изготовленного методом прямого лазерного выращивания, при испытании на одноосное растяжение поперек слоев до 350 МПа. Среднее значение твердости слоев ванадия составляет 270 HV, которое изменяется на 240 HV при переходе на градиентные слои ванадия и алюминиевой бронзы. Заявляемое техническое решение градиентный материал обеспечивает достижение технического результата с использованием метода прямого лазерного выращивания и предлагаемой последовательности материалов в определенном процентном соотношении, обеспечивает получение надежного равнопрочного соединения нержавеющей стали 316L и титанового сплава ВТ1-0 при изготовлении заготовок, не требующих дополнительной обработки, дополнительных расходных материалов на обработку и выделения дополнительного времени. Преимущество предлагаемого градиентного материала перед известными решениями заключается в повышении механических свойств заготовок и сокращении времени, затрачиваемого на дополнительные технологические операции, снижении количества используемого порошка по сравнению с прототипом, выражающуюся в уменьшении количества наплавляемых слоев 10 против 15. Заявляемое изобретение может быть использовано при изготовлении теплообменных аппаратов и аппаратов воздушного охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения соединения стали с титановым сплавом методом прямого лазерного выращивания | 2021 |

|

RU2764912C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ МЕТОДОМ КОАКСИАЛЬНОЙ ЛАЗЕРНОЙ ОПЛАВКИ | 2011 |

|

RU2503740C2 |

| СПОСОБ ФОРМИРОВАНИЯ ГРАДИЕНТНОГО ПОКРЫТИЯ МЕТОДОМ ЛАЗЕРНОЙ НАПЛАВКИ | 2018 |

|

RU2683612C1 |

| ПОРОШКОВАЯ КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ НА МЕТАЛЛИЧЕСКУЮ ПОДЛОЖКУ | 2013 |

|

RU2542922C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОГО МАТЕРИАЛА СТАЛЬ Х17Н2 - V-4,9Ti-4,8Cr - СТАЛЬ Х17Н2 | 2018 |

|

RU2704945C1 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

Изобретение относится к области производства материалов, используемых в машиностроительной, авиационной, судостроительной и других отраслях промышленности, в частности для получения надежного равнопрочного соединения между титановым сплавом и сталью. Соединение получают путем последовательного наплавления на подложку из титанового сплава слоев, первый из которых сформирован из 100% порошковой фракции ванадия с дисперсией 40-90 мкм, второй слой повторяет первый слой, следующий слой сформирован из смеси 80% порошка ванадия и 20% алюминиевой бронзы БрАЖ с дисперсностью 50-150 мкм, следующий слой сформирован из смеси 40% порошка ванадия и 60% алюминиевой бронзы БрАЖ, следующий слой сформирован из смеси 20% порошка ванадия и 80% алюминиевой бронзы БрАЖ и 5 слоев, сформированных из порошковой фракции 100% нержавеющей стали 316L с дисперсностью 50-150 мкм, при этом частицы порошковых фракций материалов выполнены сферической формы, толщина наплавляемых слоев ванадия составляет 0,75 мм, а слоев из смеси ванадия и алюминиевой бронзы БрАЖ 0,83 мм. Достигается создание промежуточного материала, обеспечивающего металлургическую совместимость сталей и титановых сплавов для получения их соединения с пределом прочности до 350 МПа. 2 з.п. ф-лы, 4 ил., 1 табл., 1 пр.

1. Градиентный материал для соединения титанового сплава BT1-0 с нержавеющей сталью 316L методом прямого лазерного выращивания, состоящий из последовательно наплавленных на подложку из титанового сплава слоев, первый из которых сформирован из 100% порошковой фракции ванадия с дисперсией 40-90 мкм, второй слой повторяет первый слой, следующий слой сформирован из смеси 80% порошка ванадия и 20% алюминиевой бронзы БрАЖ с дисперсностью 50-150 мкм, следующий слой сформирован из смеси 40% порошка ванадия и 60% алюминиевой бронзы БрАЖ, следующий слой сформирован из смеси 20% порошка ванадия и 80% алюминиевой бронзы БрАЖ и пять слоев, сформированных из порошковой фракции 100% нержавеющей стали 316L с дисперсностью 50-150 мкм.

2. Градиентный материал по п. 1, в котором частицы порошковых фракций материалов выполнены сферической формы.

3. Градиентный материал по п. 1 или 2, в котором слои из ванадия выполнены толщиной 0,75 мм, а слои, состоящие из смеси ванадия и алюминиевой бронзы БрАЖ, толщиной 0,83 мм каждый.

| RU 2013132862 A, 27.01.2015 | |||

| АНТИФРИКЦИОННЫЕ ПОКРЫТИЯ С УЛУЧШЕННЫМИ СВОЙСТВАМИ АБРАЗИВНОГО ИЗНОСА И ИСТИРАНИЯ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2653379C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ МЕТОДОМ КОАКСИАЛЬНОЙ ЛАЗЕРНОЙ ОПЛАВКИ | 2011 |

|

RU2503740C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОГО МАТЕРИАЛА СТАЛЬ Х17Н2 - V-4,9Ti-4,8Cr - СТАЛЬ Х17Н2 | 2018 |

|

RU2704945C1 |

| EP 3819048 A1, 12.05.2021 | |||

| KR 102267761 B1, 14.01.2019 | |||

| US 9101979 B2, 11.08.2015. | |||

Авторы

Даты

2023-07-31—Публикация

2022-09-07—Подача