Изобретение относится к исследованию прочностных свойств металлических материалов, в частности к определению усилия, вызывающего разрушение поверхностно упрочненных стальных изделий.

Известен способ определения прочности металлических материалов, по которому специально изготовленный образец подвергается испытанию на растяжение, и по диаграмме растяжения определяется наибольшее усилие, вызывающее его разрушение [1].

Способ [1] направлен на определение прочности и пластичности металла, используемого для изготовления изделий различного функционального назначения, но не позволяет спрогнозировать усилие, вызывающее разрушение поверхностно упрочненных стальных изделий.

Известен способ [2] определения прочности металлических материалов базирующийся на использовании уравнения Бринелля, в котором предел прочности (σв) стали устанавливают по твердости металла (НВ) с применением зависимости: σв (МПа) = 9,81⋅К⋅НВ, где коэффициент К = 0,34 при НВ<175 и К = 0,36 при НВ>175. Способ позволяет определить временное сопротивление, а соответственно и усилие, вызывающее разрушение материала [2].

Недостатком данного способа [2] является невозможность определения усилия, вызывающего разрушение стальных изделий, у которых присутствует поверхностный упрочненный слой, сформированный в результате химико-термической обработки или поверхностной закалки с нагрева ТВЧ и другими методами.

Наиболее близким по технической сущности к заявляемому является способ определения механических свойств поверхностно упрочненной стали после испытания на растяжение стандартных образцов, предварительно прошедших химико-термическую обработку, в частности азотирование. По результатам испытания азотированных образцов на растяжение судят о прочностных и пластических свойствах упрочненных изделий [3].

К недостаткам данного способа [3] следует отнести высокую трудоемкость определения прочности поверхностно упрочняемой стали, связанной с необходимостью изготовления стандартных образцов, их упрочнении и испытании на специальном оборудовании. Кроме того, способ не позволяет определить наибольшее усилие, вызывающее разрушение непосредственно самого поверхностно упрочненного изделия.

Технической задачей, на решение которой направлено данное изобретение является определение усилия, вызывающего разрушение поверхностно упрочненных стальных изделий.

Решение поставленной задачи по определению усилия, вызывающего разрушение поверхностно упрочненных стальных изделий, базируется на экспериментальных данных, полученных при металлографических исследованиях упрочненных деталей, а именно, на результатах по глубине упрочненного слоя, твердости сердцевины детали и распределению микротвердости по сечению упрочненного слоя. Обязательным условием, при этом, является применение программного продукта, в частности программы «Excel», для установления функциональной зависимости изменения микротвердости по глубине упрочненного слоя и выполнения математического анализа в виде операции интегрирования данной зависимости.

Конструкционная прочность - это комплекс прочностных свойств, которые находятся в наибольшей корреляции со служебными свойствами данного изделия и обеспечивают долговечность и надежность работы материала в условиях эксплуатации. На конструкционную прочность существенное влияние оказывает состояние материала в поверхностном слое, что вызывает необходимость повышения его свойств. Упрочнение поверхности стальных изделий различными методами эффективно сказывается на показателях эксплуатационных свойств, но все же требует оценки прочности готовой детали. Прогнозирование свойств готовой детали по результатам испытаний стандартных образцов с поверхностно упрочненным слоем является недостаточным условием, так как не учитывается масштабный фактор и условия нагруженности детали в работающем механизме. Благодаря IT технологиям появилась возможность более эффективной реализации результатов экспериментальных исследований, что позволяет выполнять необходимые расчеты и более объективно судить о прочности изделия, в том числе и после поверхностного упрочнения, и прогнозировать их надежность и долговечность в эксплуатации.

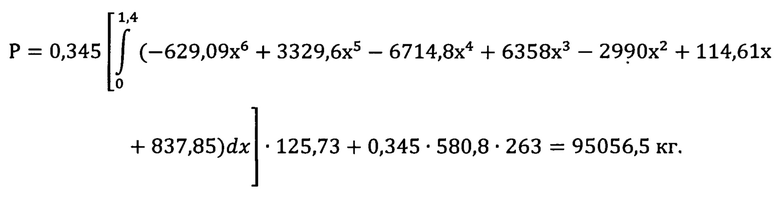

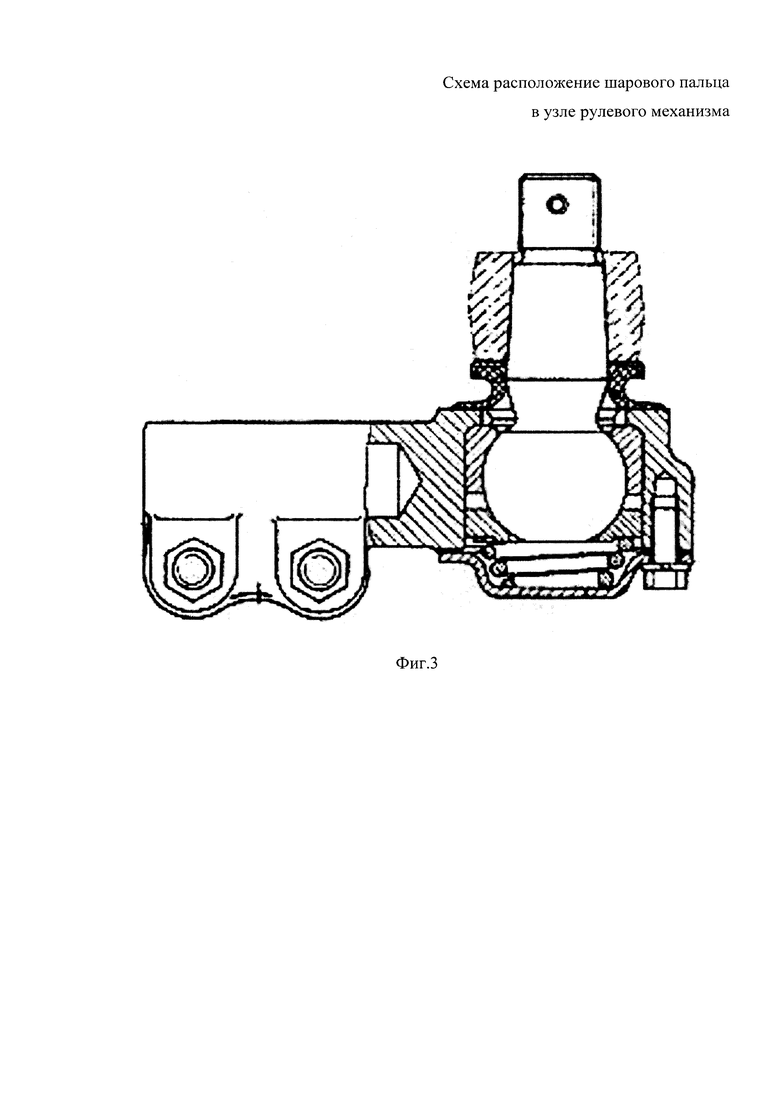

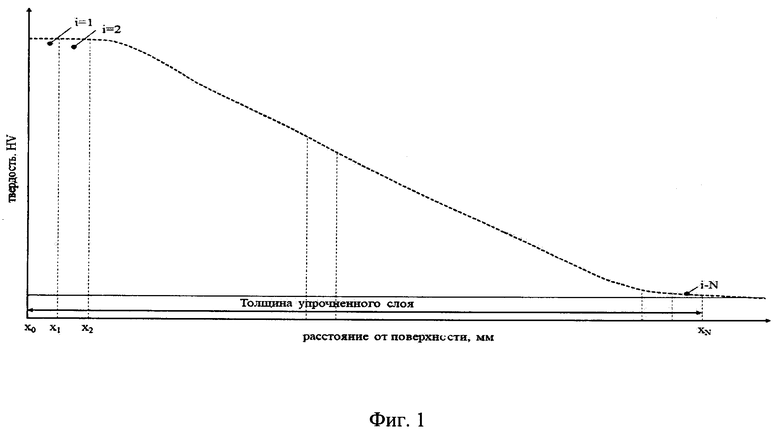

О прочности изделия обычно судят по прочности наименьшего его сечения и оценивают по величине твердости с использованием зависимости σв = К⋅НВ, где К - коэффициент, зависящий от марки сплава; НВ - твердость по Бринеллю. Такой подход можно применять только в тех случаях, когда изделие имеет однородную твердость по всему сечению. При наличии упрочненного слоя на поверхности изделия его прочность складывается из двух составляющих - прочности непосредственно упрочненного слоя и прочности основной части детали. В отличие от однородной твердости, наблюдаемой в основе детали, твердость упрочненного слоя, сформированного при химико-термической обработке (ХТО), не одинаковая и изменяется по его сечению (Фиг. 1).

Определение долевого участия основы металла средней части детали в суммарную прочность не вызывает затруднения, а для оценки вклада упрочненного слоя в этот показатель свойств необходим сложный и трудоемкий математический расчет. Согласно этому расчету, прочность упрочненного слоя представляет собой сумму величин прочности вносимых отдельными тонкими слоями (i) с определенной твердостью, а именно:

где  - прочность отдельного i - слоя; σв - прочность всего упрочненного слоя.

- прочность отдельного i - слоя; σв - прочность всего упрочненного слоя.

Чем больше количество i- слоев в пределах упрочненного слоя (Фиг. 1), тем точнее будет определена его прочность.

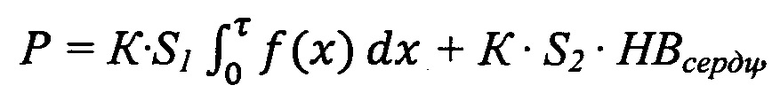

Для определения усилия (Р), вызывающего разрушение упрочненного слоя дополнительно учитывают его площадь. Расчет ведут по формуле:

где S1 (SN) - площадь 1го (N) слоя;  ,

,  - прочность 1го слоя определяемая следующим образом

- прочность 1го слоя определяемая следующим образом  , где HB1 - твердость.

, где HB1 - твердость.

Аналогичным способом определяют  .

.

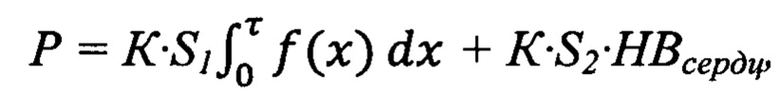

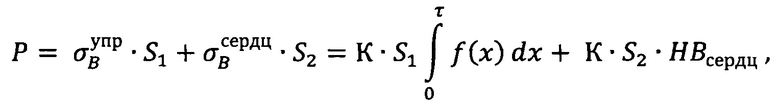

В предлагаемом техническом решении по заявляемому изобретению предусмотрено определение толщины и площади упрочненного слоя и установление функциональной зависимости изменения твердости по сечению упрочненного слоя у = f (х) с последующим ее интегрированием, где в качестве интегрирующей величины выступает толщина упрочненного слоя. Для определения усилия, вызывающего разрушения изделия, используют уравнение:

где

где

Р - усилие вызывающее разрушение поверхностно упрочненной детали, кг;

S1 - площадь упрочненного слоя, мм2;

S2 - площадь основного металла, мм2;

τ - толщина упрочненного слоя, мм;

у = f (х) - функциональная зависимость изменения твердости по сечению упрочненного слоя, где у - твердость НВ, кг/мм2, а x - расстояние от поверхности, мм;

К- коэффициент, для стали равный 0,345;

НВсердц - твердость основы металла детали, кг/мм.

Пример выполнения заявляемого способа.

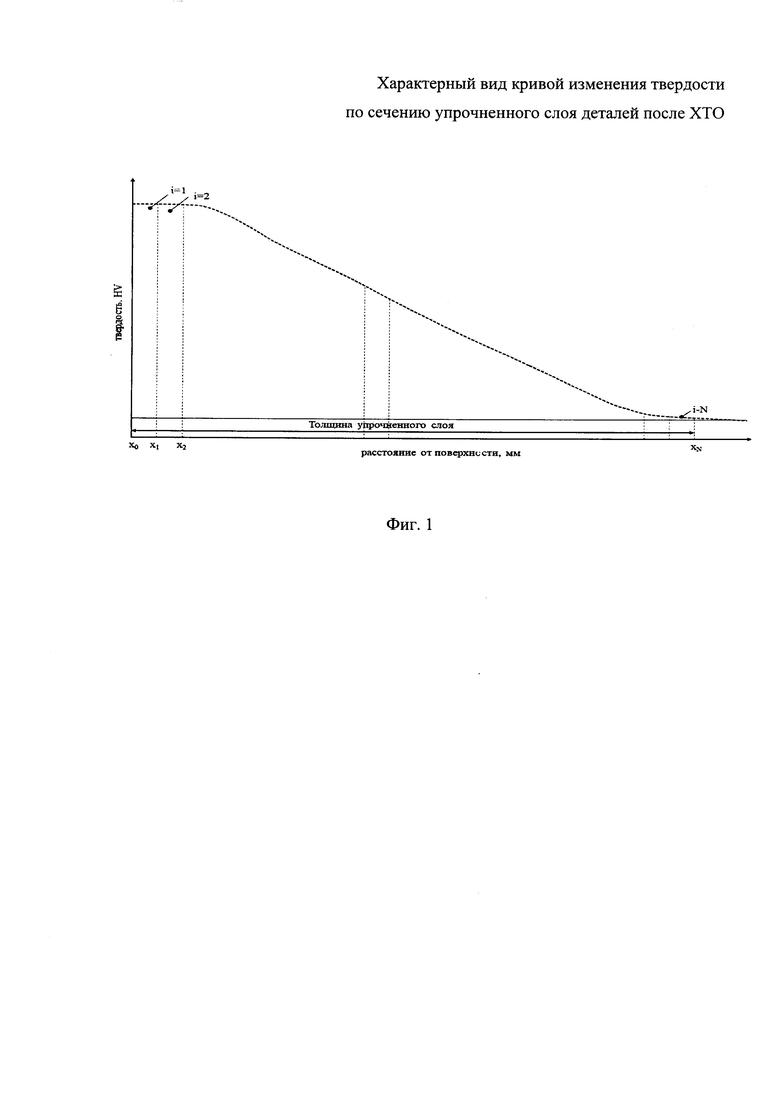

Апробирование заявляемого способа проводилось на шаровых пальцах, изготовленных из стали 12ХН3А после их химико-термической обработки. Детали подвергались цементации в газовой атмосфере при 930°С в течение 8 часов с последующей закалкой с 870°С в масло МЗМ-26 и отпуском при 180°С. После ХТО выполнены металлографические исследования для оценки глубины упрочненного слоя и изменения твердости по его сечению (Фиг. 2). Дополнительно оценивали структуру поверхностного слоя и твердость сердцевины детали.

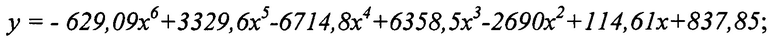

Используя результаты экспериментальных исследований, и пользуясь программным продуктом «Excel», установлена функциональная зависимость изменения твердости по сечению упрочненного слоя детали, которая имеет вид:

где y - твердость (HV-HB), кг/мм2; x - расстояние от поверхности, мм.

По результатам металлографических исследований глубина упрочненного (цементованного) слоя составляла 1,4 мм, а твердость в сердцевине детали - 263 НВ.

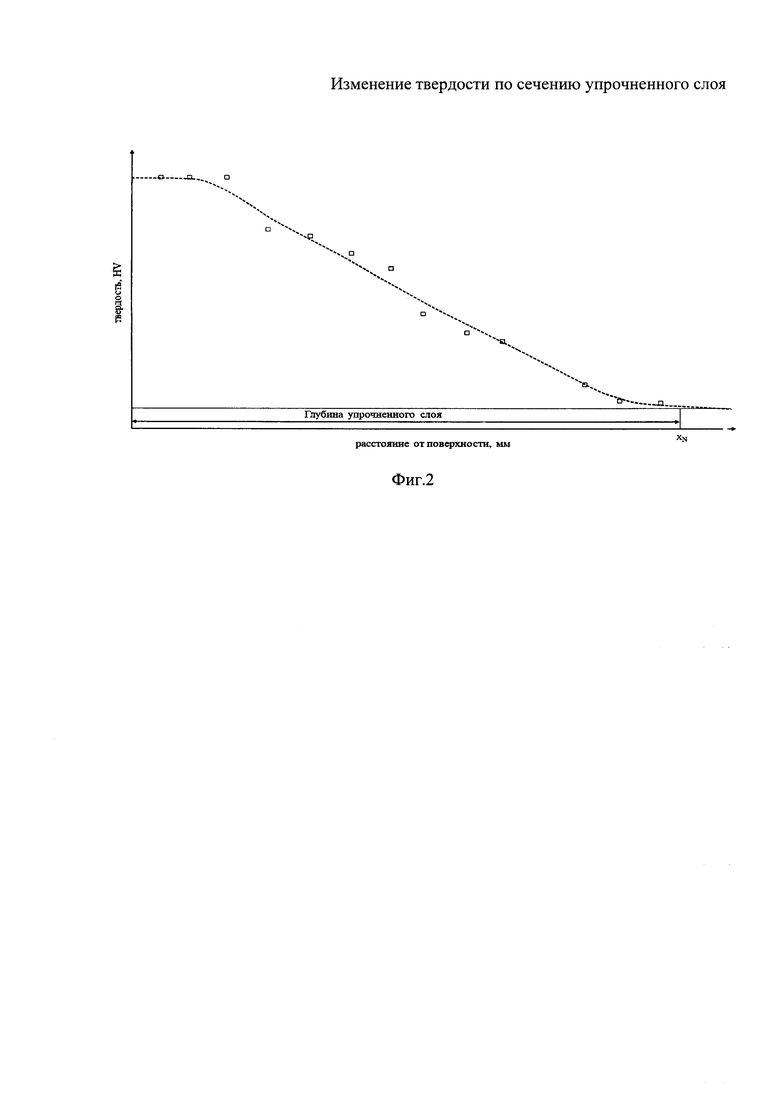

Определение усилия (Р), вызывающего разрушение упрочненного шарового пальца проводилось по наиболее нагруженному в эксплуатации сечению - 0 30 мм (Фиг. 3).

Где К - коэффициент, для стали равный 0,345;

S1 - площадь упрочненного слоя, равная

S2 - площадь неупрочненного сечения, равная

τ - толщина (глубина) упрочненного слоя, мм;

НВсердц - твердость основного металла, кг/мм2;

Использованные источники

1. ГОСТ 1497-84 Металлы. Методы испытания на растяжение. М.: ИПК Изд-во стандартов, 1984.

2. Морозов А.С, Ремнева В.В, Тонких Г.П. Организация и проведение обследования технического состояния строительных конструкции зданий и сооружений - Москва, 2001. - 212 с. (с. 109).

3. Патент РФ №2522922 С2, МПК С23С 8/26, С232С 8/80 Способ внутреннего азотирования ферритной коррозионно-стойкой стали. Авт. Никуллин С.А., Рожнов А.Б., Рогачев C.O., Хаткевич В.М., Белов В.А., Нечайкина Т.А., заявка №2012143262/02 от 10.10.2012, опубликовано 20.04.2014, Бюл. №20.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРОНЕБОЙНАЯ ПУЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕБОЙНЫХ СЕРДЕЧНИКОВ | 1999 |

|

RU2151369C1 |

| ДВУХСЛОЙНАЯ, СТОЙКАЯ К ДИНАМИЧЕСКОМУ ВОЗДЕЙСТВИЮ, ЛИСТОВАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2011 |

|

RU2501657C2 |

| МНОГОСЛОЙНАЯ БРОНЕПРЕГРАДА (ВАРИАНТЫ) | 2008 |

|

RU2388986C2 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ В КИПЯЩЕМ СЛОЕ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2208659C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 1994 |

|

RU2077603C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| ПРОТИВОПУЛЬНАЯ ГЕТЕРОГЕННАЯ БРОНЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ДЛЯ СРЕДСТВ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2090828C1 |

| Способ формирования на быстрорежущей стали покрытия системы титан - оксиды титана | 2022 |

|

RU2789262C1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

Изобретение относится к исследованию прочностных свойств металлических материалов, в частности к определению усилия, вызывающего разрушение поверхностно упрочненных стальных изделий. Сущность: определяют толщину и площадь упрочненного слоя и устанавливают функциональную зависимость изменения твердости по сечению упрочненного слоя, осуществляют ее интегрирование, где в качестве интегрирующей величины выступает толщина упрочненного слоя, и определяют усилие, вызывающее разрушение поверхностно упрочненных стальных изделий, используя уравнение, учитывающее значения усилия, вызывающего разрушение поверхностно упрочненной детали, площади упрочненного слоя, площади основного металла, толщины упрочненного слоя, функциональной зависимости изменения твердости по сечению упрочненного слоя, коэффициента, для стали равного 0,345, и твердости основы металла детали. Технический результат: возможность объективно судить о прочности изделия, в том числе и после поверхностного упрочнения, и прогнозировать их надежность и долговечность в эксплуатации. 3 ил.

Способ определения прочности материалов поверхностно упрочненных стальных стандартных образцов, заключающийся в определении толщины и площади упрочненного слоя, и установлении функциональной зависимости изменения твердости по сечению упрочненного слоя у=f (х), где у - твердость НВ, кг/мм2; а x - расстояние от поверхности, мм, с последующим ее интегрированием, где в качестве интегрирующей величины выступает толщина упрочненного слоя, и определении усилия, вызывающего разрушения поверхностно упрочненных стальных изделий, используя уравнение:

где

где

Р - усилие, вызывающее разрушение поверхностно упрочненной детали, кг;

S1 - площадь упрочненного слоя, мм2;

S2 - площадь основного металла, мм2;

τ - толщина упрочненного слоя, мм;

y=f (x) - функциональная зависимость изменения твердости по сечению упрочненного слоя, где у - твердость НВ, кг/мм2, а x - расстояние от поверхности, мм;

К - коэффициент, для стали равный 0,345;

НВсердц - твердость основы металла детали, кг/мм2.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ СВОЙСТВ АРМАТУРНОЙ СТАЛИ | 1993 |

|

RU2075744C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ПОРОШКОВОГО ПОКРЫТИЯ | 2009 |

|

RU2408001C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКОГО КРИТЕРИЯ ПРОЧНОСТИ МАТЕРИАЛОВ | 2003 |

|

RU2234692C1 |

| JP 2010271150 A, 02.12.2010. | |||

Авторы

Даты

2021-11-01—Публикация

2020-12-08—Подача