Данное изобретение относится к челночной балке для транспортировки вагонных надставок железнодорожных вагонов поперек рельсов в устройстве перевалки грузов для комбинированных перевозок грузов. Кроме того, изобретение относится к устройству для перевалки грузов для комбинированных перевозок грузов с такими челночными балками и к способу перевалки грузов.

Из DE 10 2009 012 159 А1 известно устройство для перевалки грузов для комбинированных грузоперевозок для обслуживания терминалов или, соответственно, станционных платформ для перевалки или, соответственно, перемещения грузов, таких как контейнеры, полуприцепы седельных тягачей, прицепы грузовых автомобилей, прицепы автопоездов, нормированные модульные грузовые блоки (ISO, тип С) или т.п. с дорожного автотранспорта на рельсовый транспорт и наоборот. При этом перевалка или, соответственно, перемещение осуществляется посредством горизонтальной на уровне рельс поперечной перегрузки сменных несущих элементов или, соответственно вагонных надставок, с помощью поперечных транспортировочных приспособлений. На уровне рельс означает, что не требуется особая высота платформы или, соответственно, что перевалочная поверхность терминала или, соответственно платформы, имеет тот же или почти тот же рабочий уровень, что и рельсовые пути рельсового пути или высота осей вагонов. Устройство для перевалки грузов согласно DE 10 2009 012 159 А1 имеет рельсовый путь с двумя рельсовыми нитками, а также расположенный рядом с рельсовым путем и параллельно ему примерно на том же уровне рельс перегрузочный путь. Кроме того, приспособление для перевалки грузов имеет несколько челночных балок для поперечной транспортировки сменных несущих элементов с железнодорожного вагона на перегрузочный путь или наоборот. Челночные балки имеют по подъемному приспособлению и установлены с возможностью перемещения туда и обратно на расположенном ниже уровня грунта в поперечных желобах перегрузочного пути опорном рельсовом элементе.

Подъемные приспособления являются подъемными поршнями или не поясненными точно подъемными механизмами.

На имеющие форму ванны сменные опорные элементы опускается и устанавливается перегружаемый груз. При этом сменные опорные элементы установлены на обеих боковых стенках рельсовых вагонов. Для разгрузки железнодорожных вагонов челночные балки перемещаются под железнодорожный вагон, сменный опорный элемент поднимается с помощью подъемных приспособлений, и боковые стенки вагона откидываются вбок наружу. При этом боковые стенки вагона поворачиваются в имеющийся между опорными рельсами люк, так что над ними могут перемещаться несущие сменные опорные элементы челночные балки. Затем сменные опорные элементы опускаются на погрузочный путь.

Другое устройство для перевалки грузов с челночными балками известно из DE 10 2012 004 945 А1. Оно имеет для блокирования и деблокирования, а также для раскрывания и закрывания боковых стенок особое поворотное и деблокирующее приспособление.

Известные устройства для перевалки грузов хорошо зарекомендовали себя на практике.

Задачей данного изобретения является создание челночной балки для транспортировки вагонных надставок с грузовых вагонов поперек рельсов в устройстве для перевалки грузов для комбинированных грузоперевозок, которая обеспечивает возможность быстрого, надежного и с малыми силами поднимания и опускания вагонных надставок.

Другими задачами являются создание устройства для перевалки грузов с такими челночными балками и способа перевалки грузов.

Эти задачи решены с помощью челночной балки с признаками пункта 1 формулы изобретения, устройства для перевалки грузов с признаками пункта 17 формулы изобретения, а также способа перевалки грузов с признаками пункта 21 формулы изобретения. Предпочтительные модификации изобретения указаны в соответствующих зависимых пунктах формулы изобретения.

Ниже изобретение поясняется более подробно в качестве примера со ссылками на прилагаемые чертежи, на которых изображено:

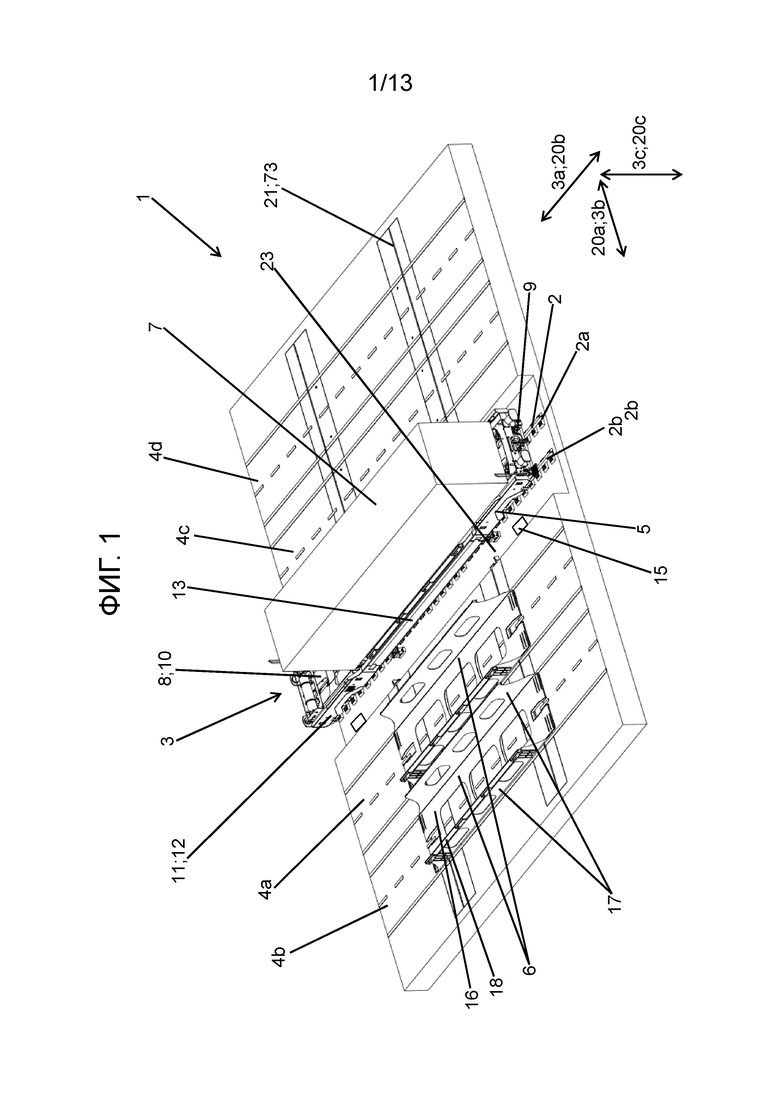

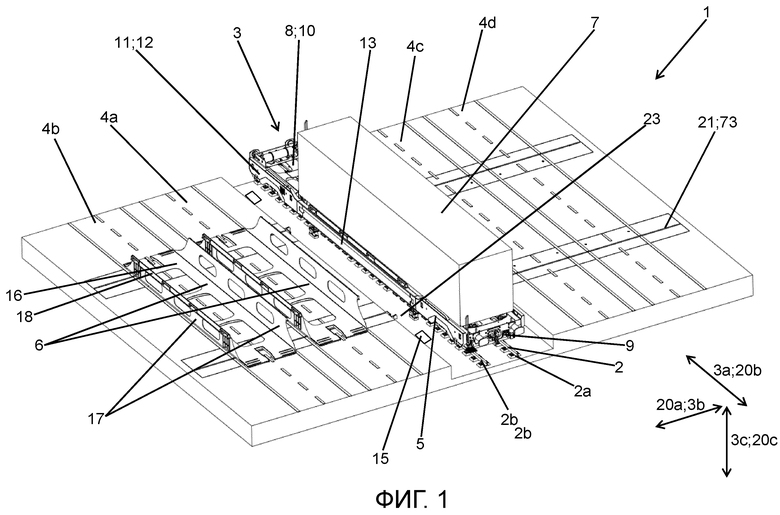

фиг. 1 – устройство для перевалки грузов согласно изобретению с грузовым вагоном с закрытыми боковыми стенками вагона, в изометрической проекции;

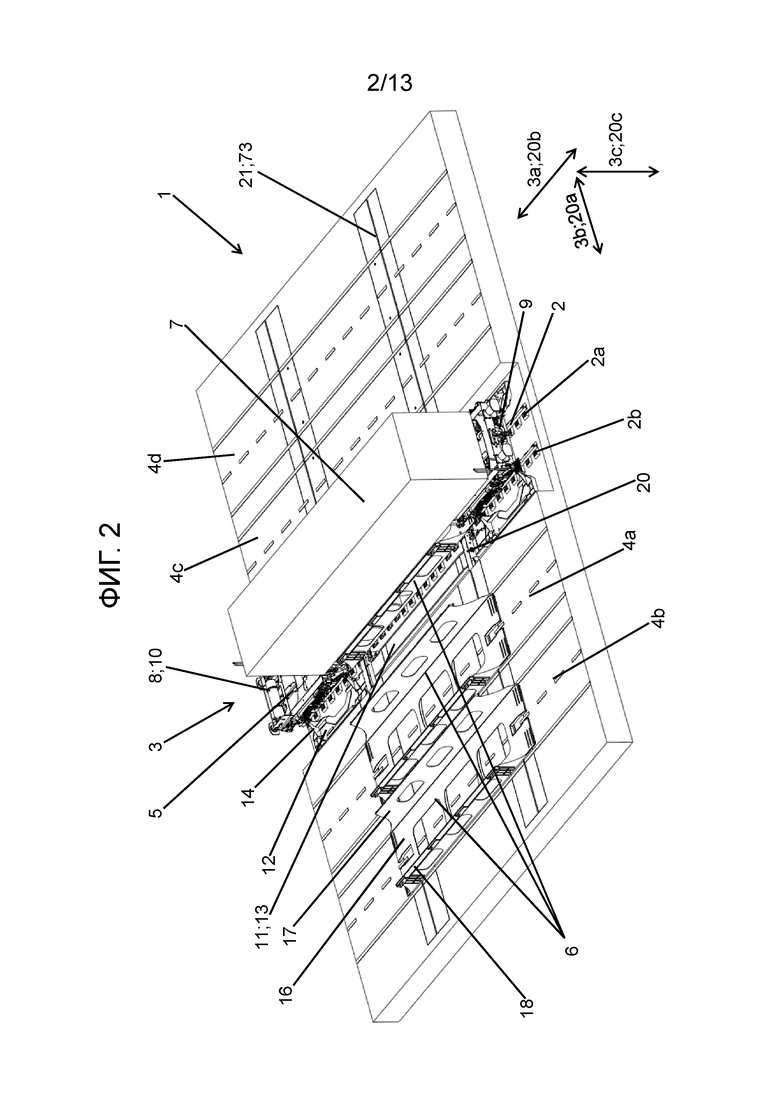

фиг. 2 – устройство для перевалки грузов согласно изобретению с грузовым вагоном с открытыми боковыми стенками вагона, в изометрической проекции;

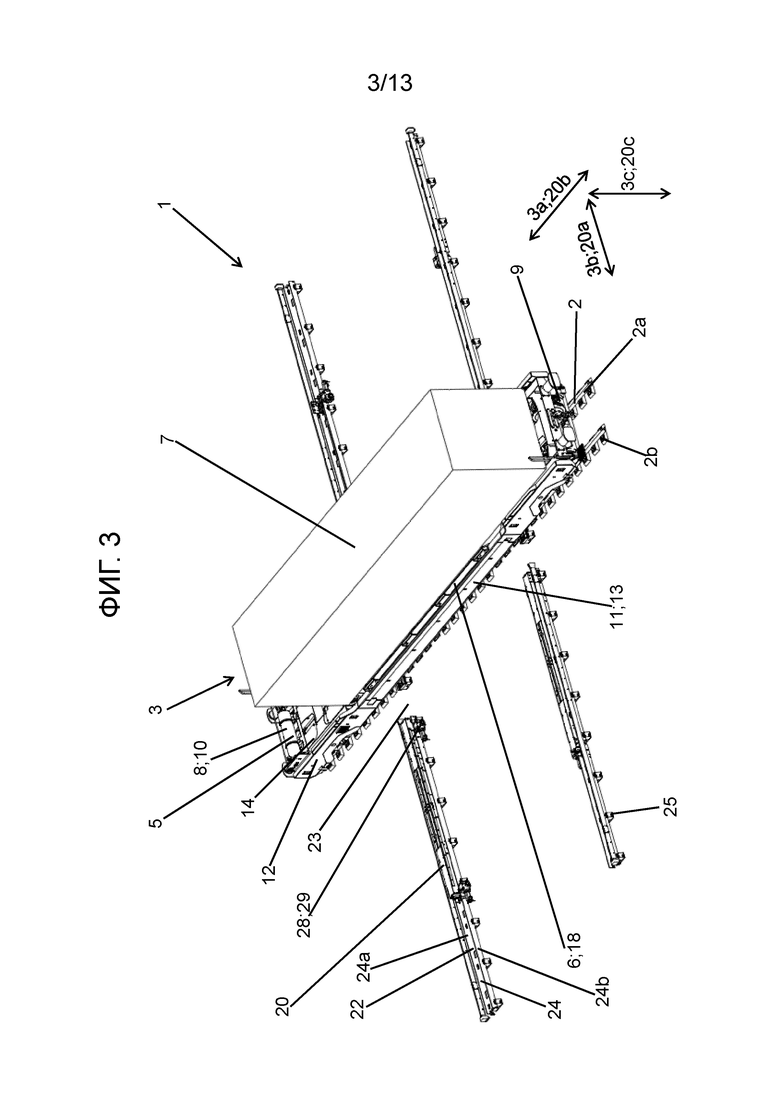

фиг. 3 – устройство для перевалки грузов согласно изобретению без перегрузочных путей с грузовым вагоном с закрытыми боковыми стенками вагона, в изометрической проекции;

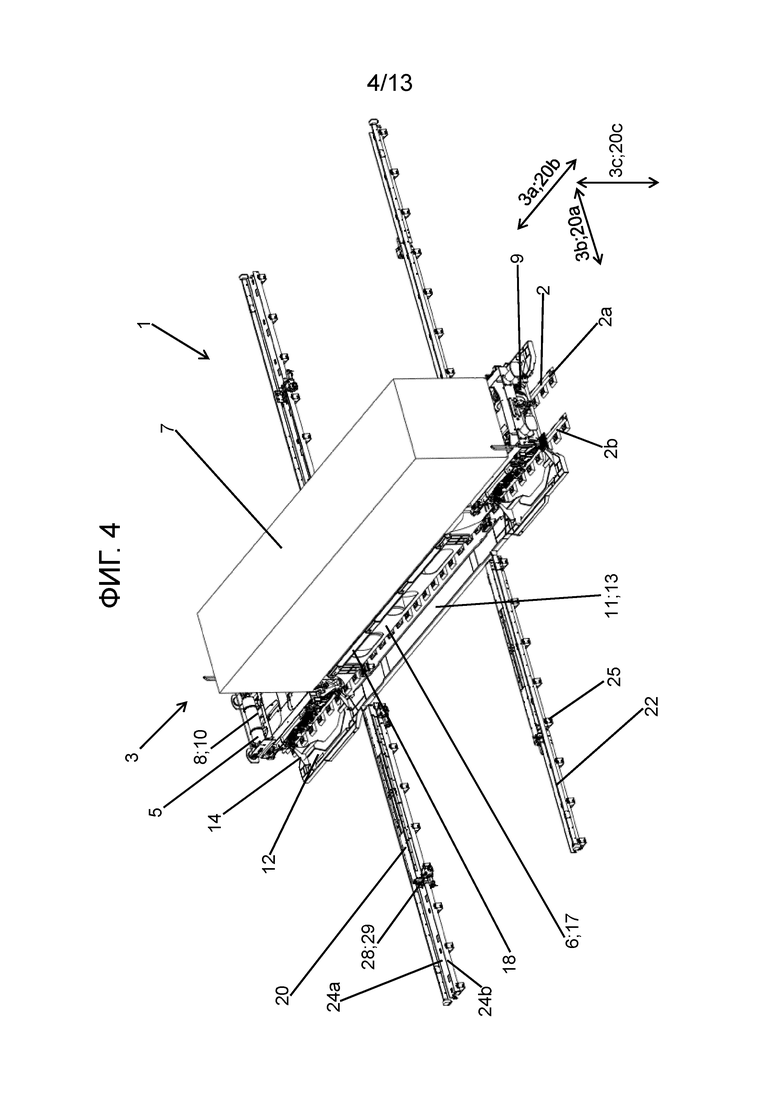

фиг. 4 – устройство для перевалки грузов согласно изобретению без перегрузочных путей с грузовым вагоном с открытыми боковыми стенками вагона, в изометрической проекции;

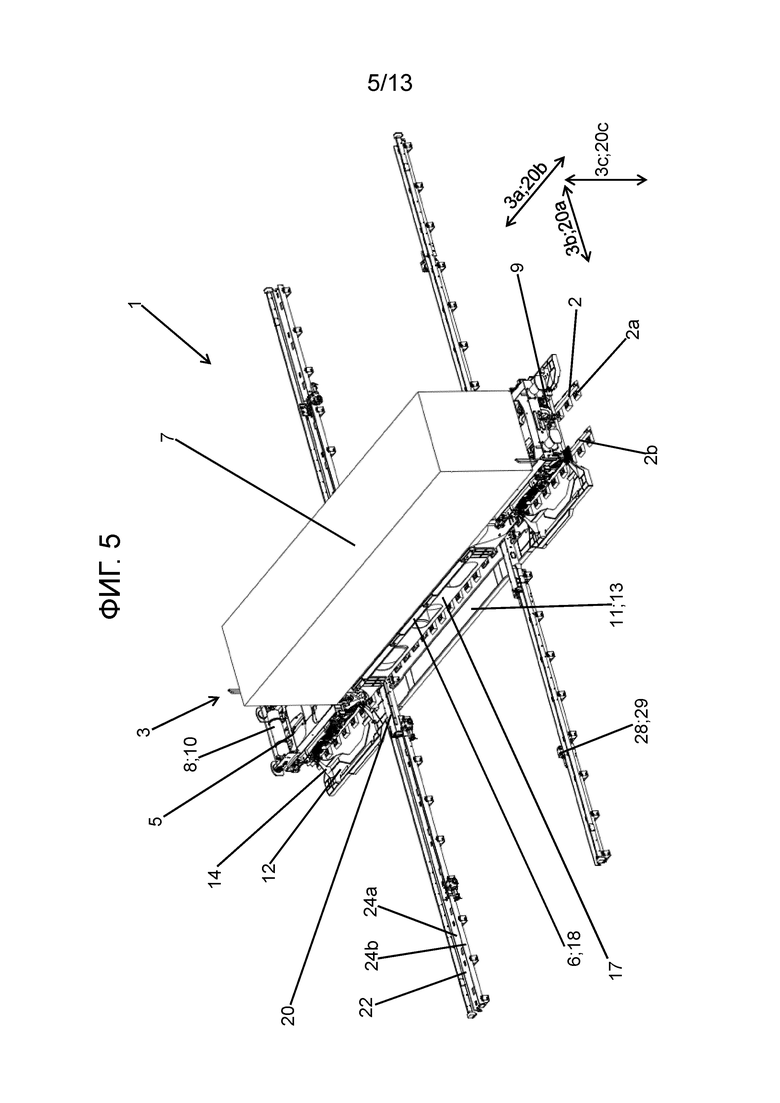

фиг. 5 – устройство для перевалки грузов согласно фиг. 4 без перегрузочных путей с перемещаемой под грузовой вагон челночной балкой, в изометрической проекции;

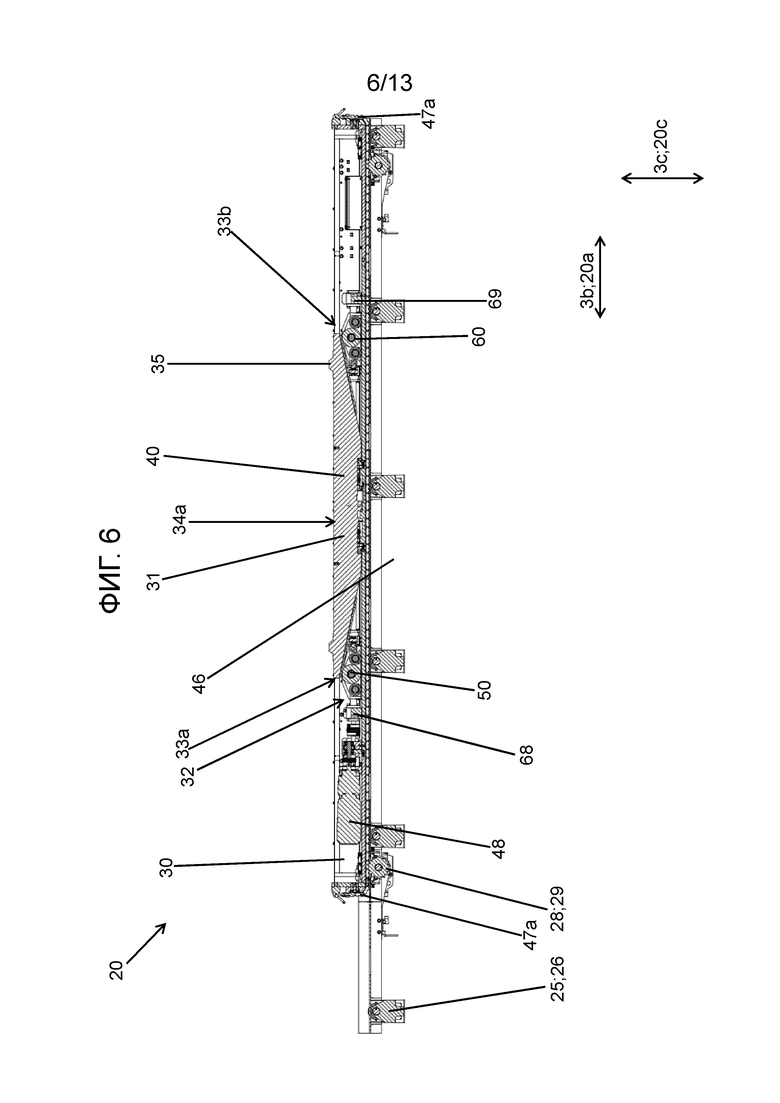

фиг. 6 – продольный разрез челночной балки согласно изобретению на транспортировочном пути;

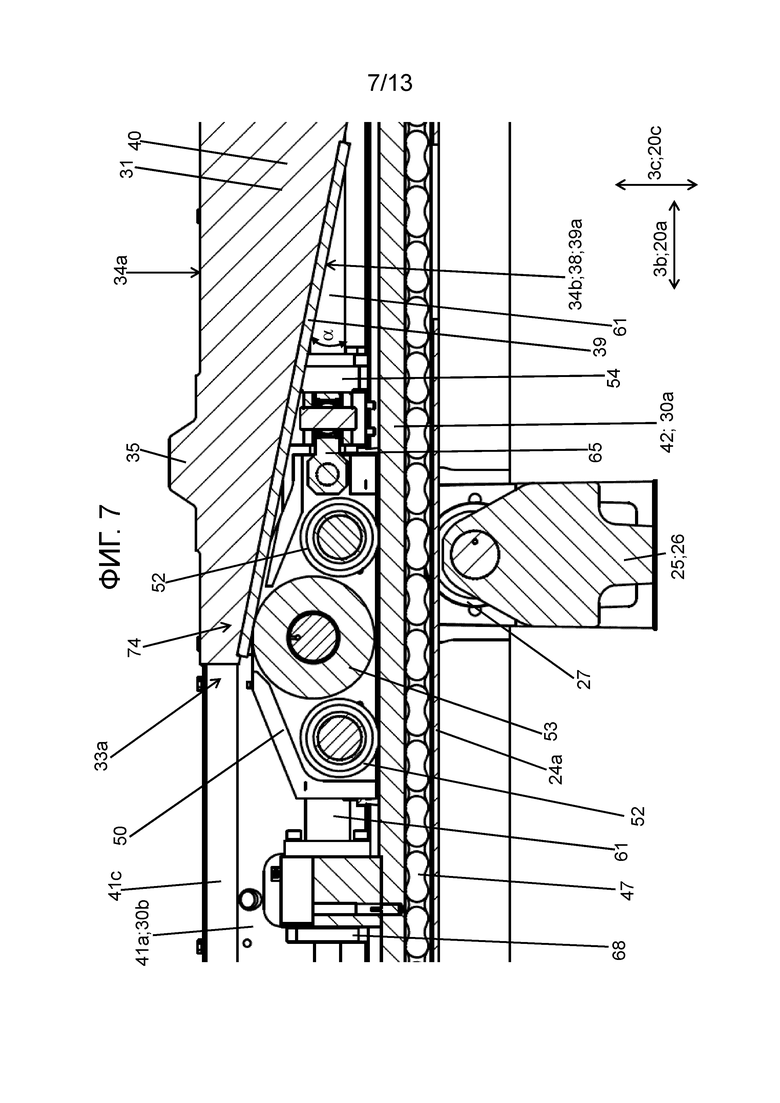

фиг. 7 – часть продольного разреза согласно фиг. 6 в увеличенном масштабе;

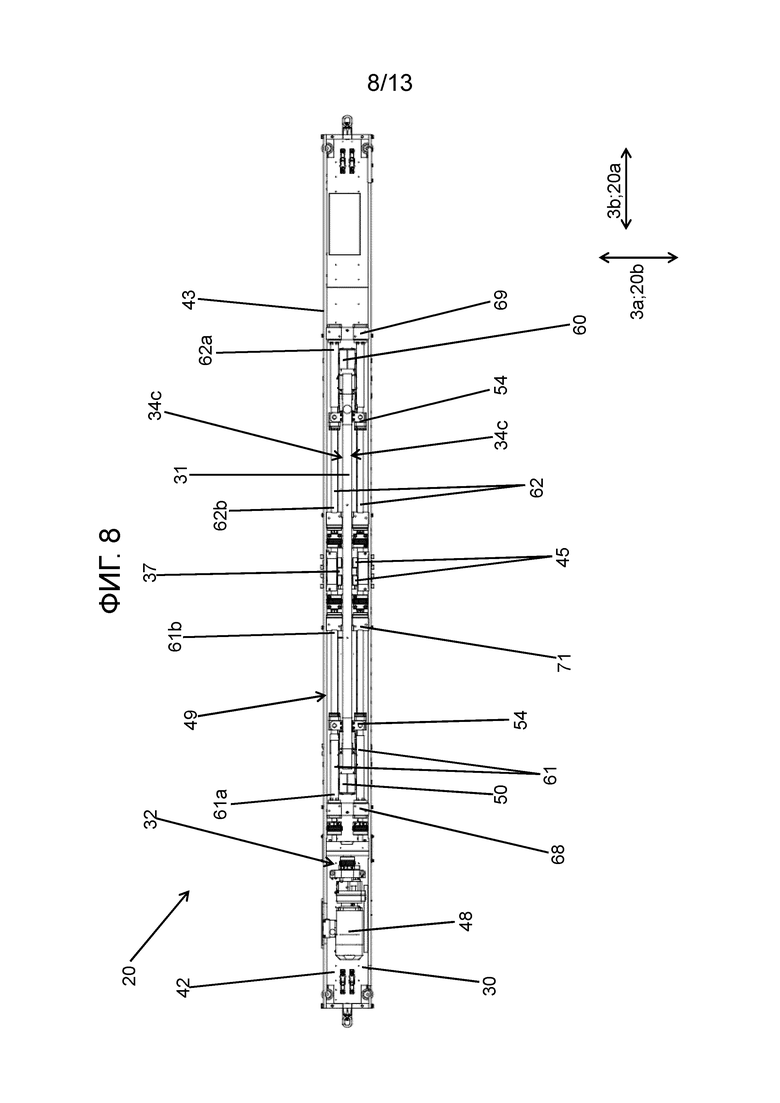

фиг. 8 - челночная балка согласно изобретению без верхних плечевых стенок;

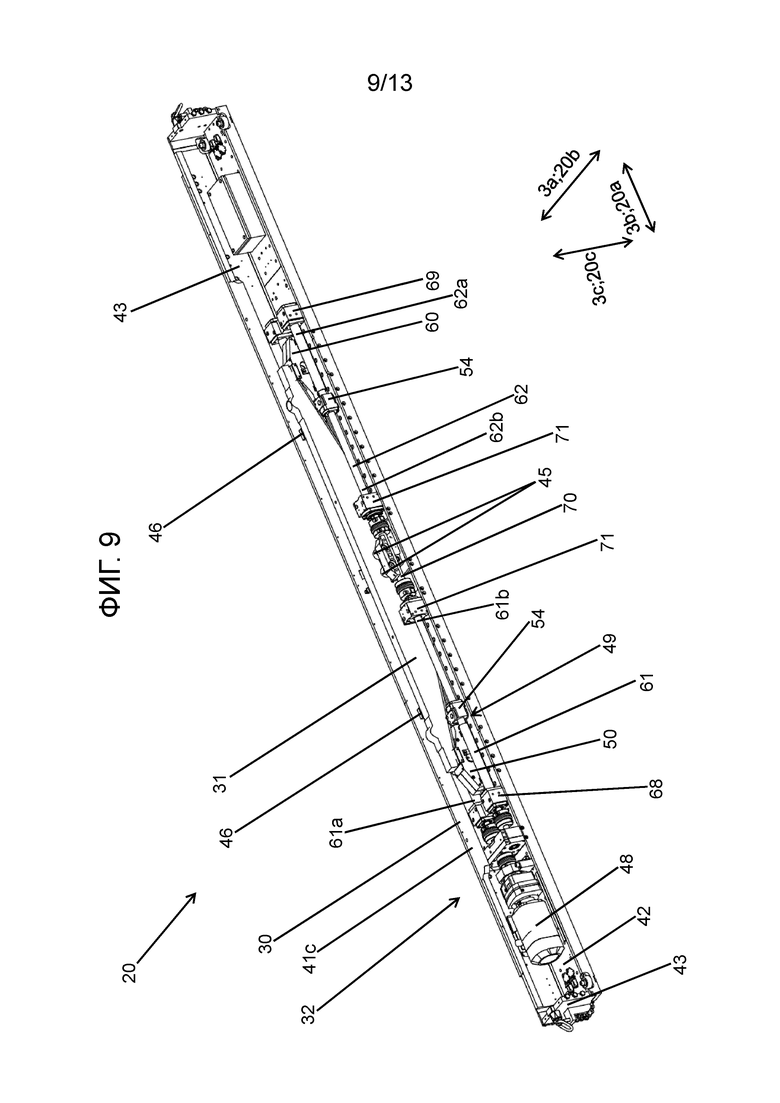

фиг.9 - челночная балка согласно изобретению без одной из обеих боковых стенок корпуса и с неизображенной большей частью верхней стенки корпуса, в изометрической проекции сверху;

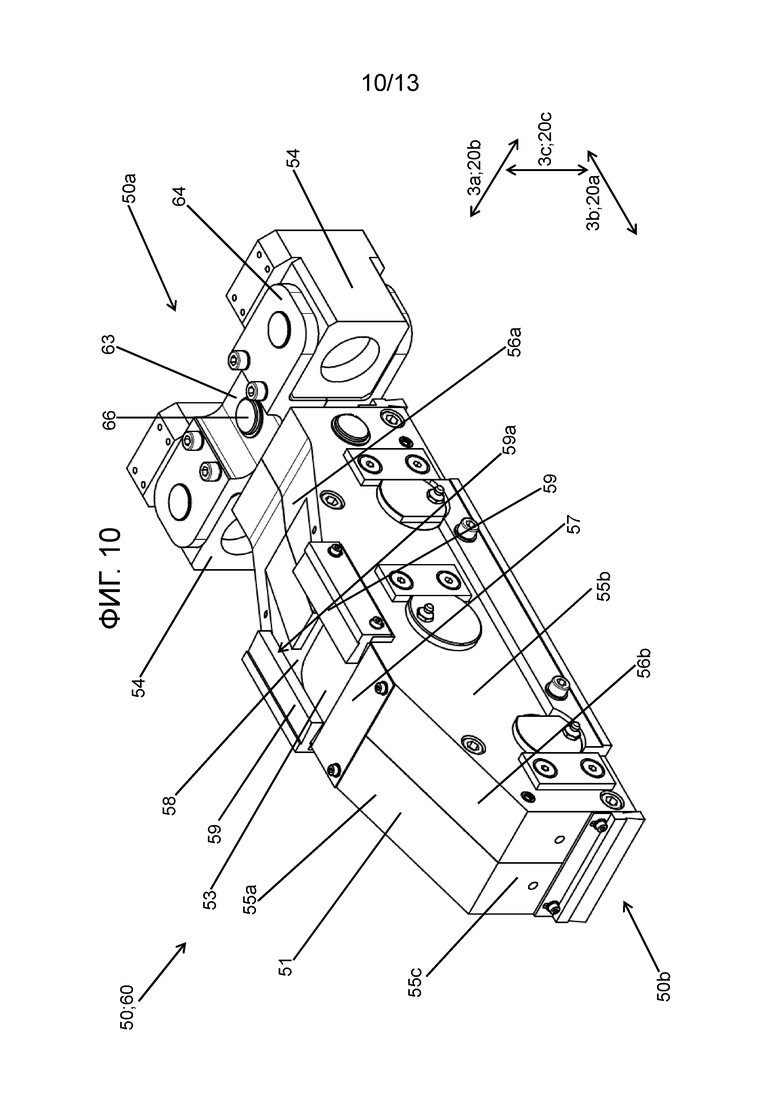

фиг. 10 – подъемная тележка челночной балки согласно изобретению, в изометрической проекции;

фиг. 11 – продольный разрез подъемной тележки согласно фиг. 10;

фиг. 12 – подъемная балка челночной балки согласно изобретению, в изометрической проекции;

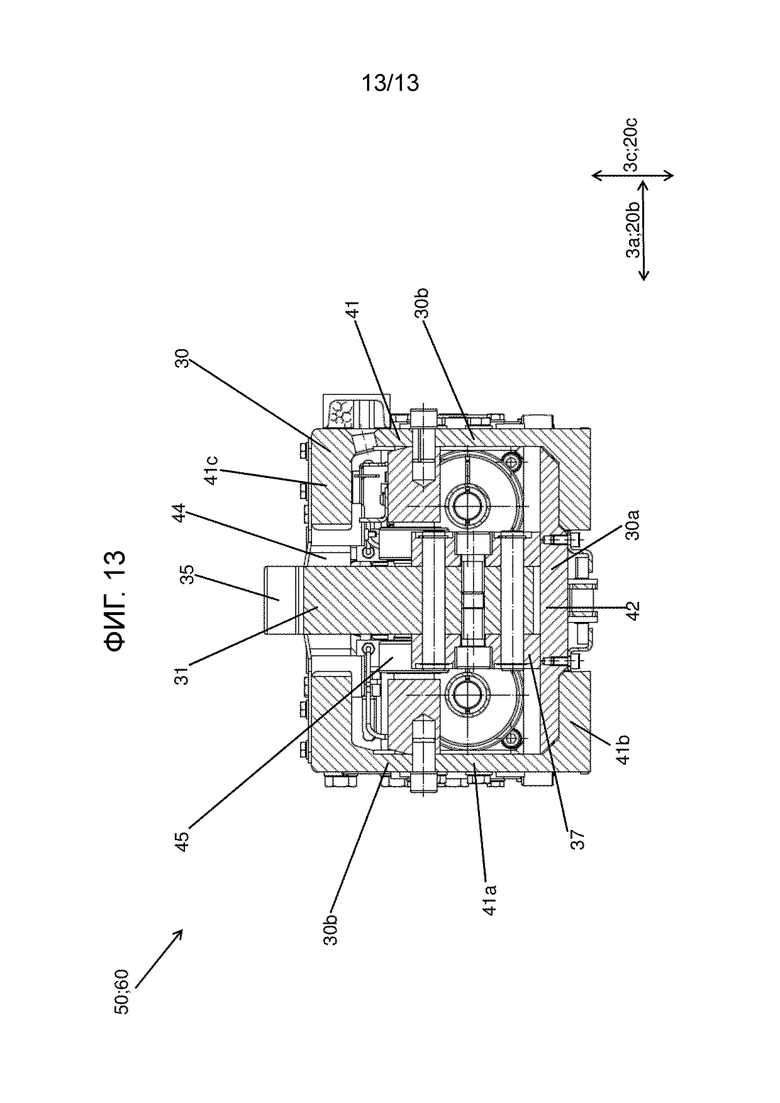

фиг. 13 – поперечный разрез через середину челночной балки согласно изобретению.

Устройство 1 для перевалки грузов согласно изобретению (см. фиг. 1-5) служит для загрузки и разгрузки грузовых поездов, в частности, для перевалки грузов с автомобильной дороги, с фабрик или заводов-изготовителей на железнодорожный транспорт и наоборот, при этом перевалка грузов осуществляется посредством поперечной перегрузки на уровне рельс. При этом устройство 1 для перевалки грузов может быть расположено на заводе или фабрике или в центре логистики и распределения грузов или т.п. Устройство 1 для перевалки грузов имеет по меньшей мере один железнодорожный рельс или, соответственно, рельсовый путь 2 с двумя параллельными рельсовыми нитками 2а; 2b, на которые опираются с возможностью перемещения грузовые поезда с локомотивом (не изображен) с прицепленными к нему грузовыми вагонами 3. По обе стороны рядом и снаружи рельсового пути 2 предусмотрено несколько перегрузочных путей 4а-d примерно на уровне рельс. На уровне рельс означает, что поверхность перегрузочных путей 4а-d соответствует высоте верхней кромки рельс или лишь на немного, например на 10-50 см, выше. В противоположность этому, с помощью кранов груз поднимается примерно на 5 м. Перегрузочные пути 4а-d расположены рядом друг с другом в направлении поперек рельсовых ниток 2а; 2b. Предпочтительно, на каждой стороне рельсового пути 2 имеется до 5 перегрузочных путей 4а-d.

Грузовой вагон 3 (см. фиг. 1-3) имеет саму по себе известную вагонную тележку 5 и установленную на ней, в частности подвешенную, вагонную надставку 6, которая принимает подлежащий транспортировке груз, например, полуприцеп 7 седельного тягача или прицеп грузового автомобиля или контейнер. Дополнительно к этому, грузовой вагон 3 имеет горизонтальное, проходящее параллельно рельсовым путям 2a; b продольное направление 3а вагона и перпендикулярное ему горизонтальное поперечное направление 3b вагона, а также вертикальное направление 3с высоты вагона. Вагонная тележка 5 имеет саму по себе известную вагонную раму 8, а также две, в частности, двухосные, расположенные на расстоянии друг от друга в продольном направлении 3а вагона поворотные тележки для перемещения грузового вагона по рельсовому пути 2. Вместо поворотных тележек могут иметься также отдельные оси (не изображены).

Вагонная рама 8 имеет две расположенные на расстоянии друг от друга в продольном направлении 3а вагона выступающие части или, соответственно, головные части 10 вагона, которые расположены соответственно на торцевой стороне или, соответственно, на концевой стороне вагонной тележки 5. Обе головные части 10 вагона опираются известным образом на одну из обеих поворотных тележек 9. При этом обе головные части 10 вагона неподвижно соединены с соответствующей поворотной тележкой 9.

Кроме того, на верхней стороне и центрально на обеих головных частях 10 вагона находится само по себе известное стопорное приспособление для приема и блокирования или, соответственно, арретирования соединительного шкворня полуприцепа 7 седельного тягача в горизонтальном и/или вертикальном направлении относительно вагонной тележки 5. Стопорное приспособление для соединительного шкворня предпочтительно выполнено в соответствии с DE 10 2009 015 775 А1.

Дополнительно к этому, вагонная рама 8 имеет две выполненные с возможностью откидывания боковые стенки 11 вагона. Они соединяют жестко обе головные части 10 вагона друг с другом, т.е. без возможности сдвига и поворота относительно друг друга. При этом боковые стенки 11 вагона установлены на головных частях 10 вагона с возможностью поворота вокруг параллельной продольному направлению 3а вагона поворотной оси боковой стенки.

Обе боковые стенки 11 вагона имеют соответствующую верхнюю кромку стенки. Кроме того, обе боковые стенки 11 грузового вагона 3 имеют соответствующие две концевые опорные перемычки 12 и расположенную между ними посредине принимающую нагрузку перемычку 13. Обе опорные перемычки 12 и принимающая нагрузку перемычка 13 неподвижно соединены друг с другом, в частности, выполнены в виде единого целого. Перемычка 13 служит для приема или, соответственно, опоры вагонной надставки 6. Обе опорные перемычки 12 служат для опоры боковых стенок 11 вагона на головных частях 10 с возможностью поворота вокруг соответствующей поворотной оси боковой стенки. Для этого боковые стенки 11 вагона имеют сами по себе известные, в частности четыре опорных плеча 14, каждое из которых соединено на одном конце с опорными перемычками 12 неподвижно, т.е. без возможности сдвига и поворота, в частности, сварены с ними, а на другом конце имеют поворотную опору.

Дополнительно к этому, каждый грузовой вагон 3 имеет по меньшей мере четыре первых стопорных приспособления (не изображены) для блокирования или, соответственно, арретирования боковых стенок 11 вагона в их закрытом положении (см. фиг. 1, 3). В частности, для каждой боковой стенки 11 вагона имеется по меньшей мере два соответствующих первых стопорных приспособления, при этом для каждой опорной перемычки 12 имеется соответствующее первое стопорное приспособление. Таким образом, стопорные приспособления расположены в зоне соответствующей опорной перемычки 12 и блокируют их с головными частями 10 вагона. Дополнительно к этому, стопорные приспособления предпочтительно выполнены в соответствии с DE 10 2012 004 945 А1.

В соответствии с этим, первое стопорное приспособление имеет два перемещаемых туда и обратно в продольном направлении 3а вагона стопорных пальца. Стопорные пальцы установлены на соответствующей головной части 10 вагона с возможностью сдвига туда и обратно. Дополнительно к этому, стопорные приспособления имеют соответствующие два неподвижных относительно боковых стенок стопорных корпуса со стопорной выемкой. Стопорные пальцы можно вдвигать в стопорную выемку и снова выдвигать из нее. Во вдвинутом положении боковая стенка 11 вагона блокирована с головной частью 10 вагона. Для каждого стопорного пальца первое стопорное приспособление имеет дополнительно соответствующий, предпочтительно идентичный подъемный механизм для приведения в действие, т.е. для вдвигания и выдвигания стопорного пальца.

Предпочтительно, каждый грузовой вагон 3 имеет дополнительно второе стопорное приспособление в соответствии с DE 10 2012 004 945 А1, которое приводится в действие за счет установки сверху вагонной надставки 6.

Для приведения в действие первых стопорных приспособлений устройство 1 для перевалки грузов имеет соответствующее поворотное и деблокирующее приспособление 15 (схематично показано на фиг. 1). Оно также известно из DE 10 2012 004 945 А1. Поворотные и деблокирующие приспособления 15 служат для размыкания блокировки боковых стенок 11 вагона с помощью стопорных пальцев, а также для контролируемого направляемого открывания и закрывания боковых стенок 11 вагона. При этом для каждого первого стопорного приспособления имеется поворотное и деблокирующее приспособление 15. Поворотное и деблокирующее приспособление 15 имеет два соответствующих исполнительных рычага, которые приводят в действие оба подъемных механизма первого стопорного приспособления так, что оба стопорных пальца перемещаются в свое выдвинутое положение. Дополнительно к этому, поворотное и деблокирующее приспособление 15 имеет соответствующий поворачиваемый вокруг параллельной продольному направлению 3а поворотной оси поворотный рычаг, который принимает боковую стенку 11 вагона. За счет поворота поворотного рычага можно открывать и закрывать боковую стенку 11 вагона.

Известные сами по себе вагонные надставки 6 (см. фиг. 1-6) имеют форму ванны или, соответственно, U-образное поперечное сечение. В частности, вагонные надставки 6 имеют донную стенку 16 и две боковые стенки 17 надставки. Спереди и сзади или, соответственно на торцевых сторонах вагонные надставки 6 не имеют стенок, так что на них может наезжать грузовой автомобиль или т.п. Боковые стенки 17 надставки имеют на своем верхнем конце выступающие наружу навесные планки, с помощью которых вагонные надставки 6 навешиваются на боковые стенки 11 вагона.

Кроме того, устройство 1 для перевалки грузов имеет несколько стационарных подъемных приспособлений для подъема соответствующей одной вагонной надставки 6 с вагонной тележки 5 или, соответственно, с челночной балки 20 согласно изобретению и установки на вагонную тележку 5 или, соответственно, на челночную балку 20. Подъемные приспособления расположены предпочтительно соответственно по обе стороны или, соответственно, на стороне перегрузочного пути непосредственно рядом с рельсовыми путями 2а; 2b. Таким образом, подъемные приспособления расположены не между рельсовыми путями 2а; 2b, а снаружи и, однако, предпочтительно в полотне железнодорожного пути. Подъемные приспособления предпочтительно являются механическими подъемными передачами, которые могут приводиться в действие с помощью комбинаций из электродвигателей, шпинделей и шпиндельных гаек, в качестве альтернативы являются гидравлическими подъемными приспособлениями.

Дополнительно к этому, устройство 1 для перевалки грузов имеет несколько челночных балок 20 согласно изобретению (см. фиг. 2-9), которые установлены с возможностью перемещения туда и обратно поперек, т.е. перпендикулярно рельсовым путям 2а; 2b под грунтом в поперечных желобах 21 погрузочных путей 4.

Для этого в поперечных желобах 21 имеются транспортировочные пути 22, которые предназначены для перемещения челночных балок 20 поперек рельсовых путей 2а;2b. Предпочтительно, для каждого грузового вагона имеется соответствующие две челночные балки 20 и четыре транспортировочных пути 22, а именно, на каждой стороне рельсового пути 2. Транспортировочные пути 22 заканчиваются соответственно перед рельсовыми нитками 2а; 2b. Однако между обеими рельсовыми нитками 2а; 2b само по себе известным образом имеются участки транспортировочных путей, которые расположены в продолжение транспортировочных путей 22, так что челночные балки 20 можно перемещать с транспортировочных путей 22 на участки транспортировочных путей и наоборот. За счет этого можно само по себе известным образом перемещать челночные балки 20 под грузовой вагон 3, как будет пояснено ниже. Перед рельсовыми нитками 2а; 2b транспортировочные пути 22 имеют также сам по себе известный зазор 23, в который укладываются откинутые боковые стенки 11 вагонной тележки 5 грузового вагона 3, что также будет пояснено ниже.

Транспортировочные пути 22 имеют соответствующий направляющий рельс 24 и несколько опорных блоков 25. Направляющие рельсы 24 имеют горизонтальную донную стенку 24а рельса и две боковые, вертикальные стенки 24b рельса. Опорные блоки 25 транспортировочного пути 22 расположены друг за другом в поперечном направлении. Дополнительно к этому, опорные блоки 25 имеют опорную стойку 26, а также два транспортировочных ролика 27. Транспортировочные ролики 27 установлены на опорной стойке 26 с возможностью свободного вращения вокруг горизонтальной, параллельной рельсовым путям 2а; 2b оси вращения. Направляющие рельсы 24 также установлены на опорных стойках 26. Таким образом, транспортировочные ролики 27 являются стационарными. При этом направляющие рельсы 24 расположены над транспортировочными роликами 27, при этом донная стенка 24а рельса имеет соответствующие выемки, через которые транспортировочные ролики 27 могут выступать немного вверх.

Кроме того, транспортировочные пути 22 имеют приводные средства 28, с помощью которых челночные балки 20 можно перемещать туда и обратно поперек рельсовых путей 2а;2b. Приводные средства 28 предпочтительно имеют приводимые во вращение зубчатые колеса 29, которые расположены под направляющими рельсами 24 и также проходят через выемки в донной стенке 24а рельса. Зубчатые колеса 29 предпочтительно приводятся во вращение с помощью отдельных электродвигателей, которые предпочтительно электронно синхронизированы друг с другом. Синхронизация осуществляется, например, с помощью центрального управляющего устройства, которое очень точно синхронизирует отдельные электродвигатели по частоте вращения и углу вращения. В качестве альтернативного решения, имеется лишь один единственный электродвигатель, и отдельные зубчатые колеса 29 соединены друг с другом механически, например, через карданные валы.

Выполненные удлиненно челночные балки 20 имеют каждая основную раму 30 балки, соответственно, основную станину 30, подъемную балку 31, а также приводное устройство 32 подъемной балки для поднимания и опускания подъемной балки 31 относительно основной рамы 30 балки. Дополнительно к этому, челночные балки имеют каждая горизонтальное продольное направление 20а балки, перпендикулярное ему горизонтальное поперечное направление 20b балки и вертикальное высотное направление 20с балки.

Каждая подъемная балка 31 имеет продольное прохождение в продольном направлении 20а балки. Дополнительно к этому, подъемная балка 31, если смотреть в продольном направлении 20а балки, имеет первый и второй конец 33а; 33b подъемной балки. Кроме того, подъемная балка 31 имеет верхнюю сторону 34а подъемной балки, лежащую вертикально противоположно ей нижнюю сторону 34b подъемной балки, две лежащие в поперечном направлении 20b балки боковые поверхности 20b боковые поверхности 34с подъемной балки, а также предпочтительно две лежащие противоположно друг другу в продольном направлении 20а балки торцевые поверхности 34d подъемной балки.

Верхняя сторона 34а подъемной балки выполнена предпочтительно плоской и горизонтальной. Кроме того, подъемная балка 31 имеет две выступающие вверх из верхней стороны 34а подъемной балки центрирующие цапфы 35. Центрирующие цапфы служат для размещения и центрирования вагонной надставки 6 на челночной балке 20, как будет пояснено ниже. Каждая центрирующая цапфа 35 имеет сужающуюся вверх форму. Дополнительно к этому, центрирующие цапфы 35 расположены в зоне концов 33а; 33b подъемной балки. Предпочтительно, подъемная балка 31 имеет две выступающие из верхней стороны 34а подъемной балки 34а захватные планки 36 для манипулирования подъемной балкой 31. Обе захватные планки 36 расположены между обеими центрирующими цапфами 35 и с возможностью откидывания к верхней стороне 34а подъемной балки.

Боковые поверхности 34с подъемной балки предпочтительно выполнены плоскими и параллельными друг другу. Дополнительно к этому, они перпендикулярны поперечному направлению 20b балки. Подъемная балка 31 имеет две, в частности, имеющие форму прямоугольного параллелепипеда направляющие колодки 37. Каждая направляющая колодка 37 примыкает к одной из обеих боковых поверхностей 34с подъемной балки и выступает из нее. Обе направляющие колодки 37 лежат предпочтительно противоположно друг другу в поперечном направлении 20b балки или, соответственно, соосно друг другу. Дополнительно к этому, направляющие колодки 37 расположены посредине между обоими концами 33а; 33b подъемной балки. Направляющие колодки 37 имеют каждая две лежащие противоположно в продольном направлении 20а балки и перпендикулярные ему, плоские направляющие поверхности 37а колодки. Направляющие поверхности 37а колодки служат для направления подъемной балки 31 в направлении 20с высоты балки, соответственно, для соединения подъемной балки 31 в продольном направлении 20а балки без возможности сдвига с основной рамой 30 балки. Кроме того, подъемная балка 31 предпочтительно имеет защиту 75 от поднимания, которая, например, предотвращает поднимание подъемной балки 31, на основании, например, односторонней нагрузки. Для этого защита от поднимания взаимодействует с соответствующей противоопорой основной рамы 30 балки.

Нижняя сторона 34b подъемной балки согласно изобретению имеет две соответствующие плоские приводные поверхности 38 подъемной балки, которые проходят от одного из обоих концов 33а; 33b балки, если смотреть в продольном направлении 20а балки, наклонно вниз. Приводные поверхности 38 подъемной балки служат для привода подъемной балки 31 в вертикальном направлении. Приводные поверхности 38 подъемной балки образуют друг с другом в продольном направлении 20а балки острый угол α клина (см. фиг. 7), предпочтительно равный 10°-30°.

Предпочтительно, подъемная балка 31 имеет два листа 39 из закаленного металла, предпочтительно из закаленной стали, при этом поверхности 39а листов 39 образуют приводные поверхности 38 подъемной балки. Листы 39 неподвижно соединены с основным телом 40 подъемной балки 31, в частности, сварены. Выполненное в виде единого целого основное тело 40 подъемной балки является массивным и состоит из металла, предпочтительно из стали. Выполненное в виде единого целого основное тело 40 подъемной балки имеет обе центрирующие цапфы 35. Обе захватные планки 36, а также обе направляющие колодки 37 предпочтительно выполнены в виде отдельных конструктивных элементов и неподвижно соединены с основным телом 40 подъемной балки, например, свинчены. Дополнительно к этому, основное тело 40 подъемной балки имеет обе боковые поверхности 34с подъемной балки и верхнюю сторону 34а подъемной балки, а также часть нижней стороны 34b подъемной балки.

Имеющая форму прямоугольного параллелепипеда основная рама 30 балки имеет также продольное прохождение в продольном направлении 20а балки. Она служит для размещения и опоры подъемной балки 31, а также приводного приспособления 32 подъемной балки. Основная рама 30 балки имеет предпочтительно две U-образные профильные планки 41, горизонтальную нижнюю пластину 42, а также предпочтительно две лежащие противоположно в поперечном направлении 20b балки вертикальные торцевые пластины 43 (см. фиг. 13). Обе U-образные профильные планки 41 имеют каждая среднюю вертикальную перегородку 41а и две выступающие из них, горизонтальные плечевые стенки 41b; c. Обе профильные планки 41 лежат противоположно друг другу в поперечном направлении 20b. Они расположены так, что их плечевые стенки 41b; c попарно обращены друг к другу и лежат попарно противоположно друг другу, но на расстоянии друг от друга. На обеих нижних плечевых стенках 41b лежит донная пластина 42. Дополнительно к этому, донная пластина 42 неподвижно соединена с нижними плечевыми стенками 41b. Обе нижние плечевые стенки 41b и донные пластины 42 образуют донную стенку 30а основной рамы 30 балки. Обе перегородки 41а образуют боковую стенку 30b основной рамы 30 балки. Между обеими верхними плечевыми стенками 41с, которые закрывают сверху основную раму 30 балки, имеется продольная прорезь 44, которая служит для прохождения подъемной балки 31.

U-образные планки 41, донная пластина 42 и обе торцевые пластины 43 состоят предпочтительно из металла.

Кроме того, основная рама 30 балки имеет два или несколько направляющих блоков 46, которые служат для крепления подъемной балки 31 в поперечном направлении 20b балки. Для этого соответствующий направляющий блок 46 расположен на внутренней стороне одной из обеих перегородок 41а и неподвижно соединен с ней. Направляющие блоки 46 выступают из внутренней поверхности перегородки 41а. Они имеют соответствующую плоскую направляющую поверхность блока, при этом направляющие поверхности параллельны боковым поверхностям 34с подъемной балки и прилегают к ним с возможностью скольжения.

Дополнительно к этому, основная рама 30 балки имеет четыре направляющих ролика 45 (см. фиг. 8), которые служат для направления подъемной балки 21. Направляющие ролики 45 соединены без возможности проворачивания вокруг параллельной поперечному направлению 20b оси вращения с основной рамой 30 балки, в частности, с одной из обеих боковых стенок 30b рамы. При этом направляющие ролики 45 расположены попарно. Одна пара направляющих роликов закреплена на внутренней стороне одной из боковых стенок 30b рамы, а другая пара направляющих роликов закреплена на другой боковой стенке 30b рамы. Обе пары направляющих роликов расположены в поперечном направлении 20b балки предпочтительно противоположно друг другу. Дополнительно к этому, оба направляющих ролика 45 одной пары направляющих роликов расположены в продольном направлении 20а балки вблизи друг друга или, соответственно соосно и на расстоянии друг от друга.

Дополнительно к этому, основная рама 30 балки имеет приводную цепь 47, которая служит для привода челночной балки 20 параллельно продольному направлению 20а балки. Для этого приводная цепь 47 взаимодействует с зубчатыми колесами 29, соответственно, находится в зацеплении с ними. Приводная цепь 47 проходит в продольном направлении 20а балки и имеет два конца 47а цепи. Она расположена снаружи на донной стенке 30а рамы, в частности, на нижней стороне донной пластины 42 или, соответственно, проходит вдоль нее, предпочтительно между обеими нижними плечевыми стенками 41b. Оба конца 47а цепи закреплены снаружи на обеих торцевых пластинах 43 корпуса. Таким образом, приводная цепь 47 соединена неподвижно, т.е. без возможности сдвига и без возможности проворачивания, с основной рамой 30 балки.

Приводное приспособление 32 подъемной балки имеет приводной двигатель 48, шпиндельный привод 49, а также две приводные или, соответственно, подъемные тележки 50; 60. Приводной двигатель 48 предпочтительно является электродвигателем, в частности, электродвигателем постоянного тока или электродвигателем переменного тока синхронной или асинхронной конструкции. Электродвигатель предпочтительно выполнен с электронным управлением. В качестве альтернативного решения, возможно применение также, например, гидравлических приводных двигателей.

Обе подъемные тележки 50; 60 имеют соответственно корпус 54 тележки, четыре ходовых ролика 52, приводной или, соответственно, подъемный ролик 53, а также два гаечных корпуса 54. Дополнительно к этому, подъемные тележки 50; 60 имеют, если смотреть в продольном направлении 20а балки, первый и второй конец 50a; 50b; 60a; 60b. Обе подъемные тележки 50; 60 расположены, если смотреть в продольном направлении 20а балки, противоположно друг другу. При этом первые концы тележек 50а;60а обращены друг к другу, вторые концы 50b;60b противоположны друг другу.

Корпус 51 тележки имеет верхнюю стенку 55а тележки, две боковые стенки 55b тележки, а также две торцевые стенки 55с тележки. Обе боковые стенки 55b тележки лежат противоположно друг другу в поперечном направлении 20b балки. Обе торцевые стенки 55с тележки лежат противоположно друг другу в продольном направлении 20а балки. Верхняя стенка 55с тележки предпочтительно выполнена в виде остроконечной крышки и имеет два наклонных участка 56a; b крышки, а также прямой участок 57 крышки. Наклонные участки 56a; b проходят от соответствующего конца 50a; b; 60a; b наклонно вверх друг к другу. Между первым наклонным участком 56а крышки и прямым участком 57 крышки дополнительно имеется сквозная выемка 58 в крышке, через которую подъемный ролик 53 выступает наружу из корпуса 51 тележки. По обе стороны от выемки 58 в крышке имеются дополнительно две направляющие планки 59, которые имеют внутренние поверхности 59а планок для направления подъемной балки 31.

Ходовые ролики 52 также установлены попарно с возможностью вращения вокруг одной и той же оси вращения в корпусе 51 тележки. При этом оси вращения ходовых роликов 52 параллельны поперечному направлению 20b балки. При этом оси вращения ходовых роликов 52 расположены друг за другом в продольном направлении 2а балки. Ходовые ролики 52 служат для движения подъемной тележки 50; 60 внутри основной рамы 30 балки, в частности на донной стенке 30а рамы, туда и обратно параллельно продольному направлению 20а балки. Таким образом, подъемная тележка 50; 60 установлена с возможностью перемещения туда и обратно с опорой на ролики на донной стенке 30а рамы параллельно продольному направлению 20а балки. Для этого ходовые ролики 52 выступают вниз из открытого вниз корпуса 51 тележки.

Подъемный ролик 53 также установлен в корпусе 51 тележки с возможностью вращения вокруг параллельной поперечному направлению 20b балки оси вращения. При этом подъемный ролик 53 расположен между обеими парами ходовых роликов. Дополнительно к этому, подъемный ролик 53 расположен в вертикальном направлении выше ходовых роликов 52, так что подъемный ролик 53 расположен на расстоянии от донной пластины 30а рамы и не катится по ней. Кроме того, подъемный ролик 53 выступает через выемку 58 в крышке вверх из корпуса 51 тележки.

Оба гаечных корпуса 54 имеют внутреннюю резьбу для приема шпинделя 61; 62 шпиндельного привода 49. Они расположены на первом конце 50а; 60а тележки вблизи торцевой стенки 55с тележки. Дополнительно к этому, оба гаечных корпуса 54 неподвижно соединены друг с другом с помощью расположенной между обоими гаечными корпусами 54 соединительной перемычки 63. Соединительная перемычка 63 и оба гаечных корпуса 54 образуют совместно коромысло 64, которое соединено с корпусом 51 тележки с возможностью поворота как вокруг параллельной поперечной оси 20b балки, так и вокруг параллельной направлению 20с высоты балки оси вращения. Для этого имеется сцепление 65. Сцепление 65 на одном конце соединено с помощью первого опорного пальца 66 с возможностью вращения вокруг параллельной направлению 20с высоты балки оси вращения с соединительной перемычкой 63. На другом конце сцепление 65 с помощью второго опорного пальца 67 соединено с возможностью вращения вокруг параллельной поперечному направлению 20b балки оси вращения с корпусом 51 тележки.

Шпиндельный привод 49 имеет два первых шпинделя 61, а также два вторых шпинделя 62. Шпиндели 61; 62 проходят соответственно параллельно продольному направлению 20а балки. Оба первых шпинделя 61 служат для привода первой подъемной тележки 50, и оба вторых шпинделя 62 служат для привода второй подъемной тележки 60.

Оба первых шпинделя 61 расположены, при рассматривании в поперечном направлении 20b балки, вблизи друг друга. Дополнительно к этому, они расположены по обе стороны подъемной балки 31 и по обе стороны корпуса 51 первой подъемной тележки 50. Дополнительно к этому, оба первых шпинделя 61 соединены на своем первом шпиндельном конце 61а с приводным двигателем 48 с возможностью вращения вокруг своей шпиндельной оси. При этом между обоими первыми шпинделями 61 и выходным валом приводного двигателя 48 имеется, например, система шестерней. Дополнительно к этому, первые шпиндели 61 на своем первом конце 61а установлены с возможностью вращения вокруг оси шпинделя в опорном корпусе 68, который неподвижно соединен с основной рамой 30 балки, в частности, с донной пластиной 30а рамы. Дополнительно к этому, первые шпиндели 61 проходят через гаечный корпус 54 первой подъемной тележки 50 и находятся в зацеплении с их внутренней резьбой. За счет этого первая подъемная тележка 50 соединена через первые шпиндели 61 с приводным двигателем 48 с возможностью линейного возвратно-поступательного движения параллельно продольному направлению 20а балки. Первые шпиндели 61 расположены по обе стороны вблизи боковых стенок 55b тележки. Оба вторых шпинделя 62, аналогично первым шпинделям 61, расположены в поперечном направлении 20b балки вблизи друг друга и по обе стороны подъемной балки 31, а также по обе стороны корпуса 51 второй подъемной тележки 60. Вторые шпиндели 62 установлены на своем первом конце 62а с возможностью вращения вокруг шпиндельной оси в опорном корпусе 69, который неподвижно соединен с основной рамой 30 балки, в частности, с донной пластиной 30а рамы. Дополнительно к этому, вторые шпиндели 61 проходят через гаечный корпус 54 второй подъемной тележки 60 и находятся в зацеплении с его внутренней резьбой. При этом они расположены по обе стороны рядом с боковыми стенками 55b тележки.

При этом первые и вторые шпиндели 61; 62 соединены попарно на своем втором конце 61b; 62b без возможности проворачивания вокруг своей шпиндельной оси друг с другом. Шпиндельные оси первых шпинделей 61 и соединенных с ними вторых шпинделей 62 расположены коаксиально друг другу. Для соединения первого шпинделя 61 со вторым шпинделем 62 предпочтительно имеется соответствующий карданный вал 70. Карданный вал 70 компенсирует угловые смещения и осевые смещения шпинделей 61; 62 и является жестким на скручивание. Возможны другие механические соединительные элементы между обоими шпинделями 61; 62, однако карданный вал 70 является предпочтительным.

Для опоры шпинделей 61; 62 в зоне вторых шпиндельных концов 61b; 62b имеются другие опорные корпуса 71, которые неподвижно соединены с основной рамой 30 балки, в частности, с донной пластиной 30а рамы.

Таким образом, оба вторых шпинделя 62 соединены через соответствующий первый шпиндель 61 с приводным двигателем 48 с возможностью привода во вращение в том же направлении вращения, что и первый шпиндель 61. Однако оба вторых шпинделя 62 имеют наружную резьбу, которая противоход на наружной резьбе первых шпинделей 61. За счет этого вторая подъемная тележка 60 соединена через вторые шпиндели 61 с приводным двигателем 48 с возможностью линейного возвратно-поступательного движения параллельно продольному направлению 20а балки, однако в противоходе к первой подъемной тележке 50. То есть, обе подъемные тележки 50;60 перемещаются одновременно или, соответственно, синхронно в направлении друг друга или, соответственно, друг от друга.

Как указывалось выше, подъемные тележки 50; 60 служат для поднимания и опускания подъемной балки 31. Для этого подъемная балка 31 лежит своими обеими приводными поверхностями 38 подъемной балки на одном из обоих подъемных роликов 53. При этом внутренние поверхности 59а направляющих планок 59 прилегают к боковым поверхностям 34с подъемной балки. За счет этого подъемная балка 31 центрирована или, соответственно, фиксирована относительно соответствующей подъемной тележки 50; 60 в поперечном направлении 20b балки. В своем исходном положении обе подъемные тележки 50; 60 раздвинуты друг от друга настолько, что подъемные ролики 53 в зоне соответствующего одного из обоих концов 33а; b балки прилегают к соответствующей приводной поверхности 38 подъемной балки. За счет этого подъемная балка 31 находится в своем наиболее глубоком, соответственно, вдвинутом положении.

Дополнительно к этому, как указывалось выше, плоские направляющие поверхности неподвижных относительно корпуса направляющих блоков 46 прилегают с возможностью скольжения к боковым поверхностям 34с подъемной балки. За счет этого подъемная балка 31 центрирована или, соответственно, фиксирована относительно основной рамы 30 в поперечном направлении 20b балки.

Кроме того, одна из обеих направляющих колодок 37 расположена между обоими направляющими роликами 45 пары направляющих роликов. При этом направляющие ролики 45 прилегают к направляющим поверхностям 37а направляющих колодок 37, так что подъемная балка 31 центрирована или, соответственно, фиксирована относительно основной рамы 30 балки в продольном направлении 20а балки. Таким образом, подъемная балка 31 соединена с основной рамой 30 балки в направлении 20с высоты балки с возможностью сдвига, однако без возможности сдвига в продольном направлении 20а балки и в поперечном направлении 20b балки.

Челночные балки 20, как указывалось выше, установлены на соответствующем транспортировочном пути 22 с возможностью возвратно-поступательного движения. Для этого соответствующая донная стенка 30а рамы лежит на транспортировочных роликах 27. Таким образом, челночные балки 20 направляются с помощью роликов, соответственно, опираются на ролики. Транспортировочные пути 22 расположены, как также указывалось выше, ниже уровня грунта в поперечных желобах 21 перегрузочного пути 4. Поперечные желоба 21 имеют заканчивающуюся на поверхности, суженную щель 73. Она имеет такую ширину, что лишь подъемная балка 31 может проходить через суженную щель 73. Таким образом, суженная щель лишь немного шире подъемной балки 31. Остальная челночная балка 20 расположена под суженной щелью 73 и не видна сверху.

Дополнительно к этому, челночные балки 20 соединены через приводные цепи 47 с приводными зубчатыми колесами 29 с возможностью приведения в возвратно-поступательное движение в продольном направлении 20а балки, соответственно, в поперечном направлении 3b вагона.

Ниже приводится более подробное пояснение способа перевалки грузов, согласно изобретению:

Пока в устройстве 1 для перевалки грузов согласно изобретению не находится грузовой поезд, поворотные и деблокирующие приспособления 15 находятся в своем невключенном ожидающем исходном положении. В исходном положении поворотные и деблокирующие приспособления 15 отведены от путевого пути 2. То есть, поворотные и деблокирующие приспособления 15 не лежат в пути перемещения (габарите приближения строений) грузового вагона 3. Дополнительно к этому, как поворотные рычаги, так и исполнительные рычаги поворотных и деблокирующих приспособлений 15 находятся в нерабочем исходном положении.

Челночные балки 20 согласно изобретению находятся на одном из перегрузочных путей 4а-d.

Затем грузовой поезд с несколькими грузовыми вагонами 3 въезжает в устройство 1 для перевалки грузов. Каждый грузовой вагон 3 имеет насаженную на вагонную тележку 5 вагонную надставку 6. При этом подвесные планки 18 вагонной надставки 6 лежат на верхних кромках обеих боковых стенок 11 вагона.

При въезде товарный поезд переезжает установленные на железнодорожном полотне подъемные приспособления. Как только грузовой поезд с грузовыми вагонами 3 останавливается в устройстве 1 для перевалки грузов согласно изобретению, вагонные надставки 6 поднимаются с вагонных тележек 5 с помощью стационарных подъемных приспособлений. При этом блокирующие приспособления, если они имеются, автоматически деблокируются за счет поднимания. Дополнительно к этому, при необходимости автоматически деблокируются шкворни, соединяющие раму вагона с тележкой.

Предпочтительно одновременно или, соответственно, сразу после этого, поворотные и деблокирующие приспособления 15 перемещаются в поперечном направлении 3b вагона к ожидающему грузовому вагону 3. Поворотные и деблокирующие приспособления 15 приводятся в действие так, что исполнительные рычаги приводят блокирующие пальцы в их неблокирующее положение. Таким образом, деблокируются боковые стенки 11 вагона. Одновременно поворотные рычаги поворачиваются вверх так далеко, что они прилегают снаружи к боковой стенке вагона. За счет этого предотвращается неконтролируемое откидывание наружу боковых стенок 11 вагона. Затем поворотные рычаги поворачиваются вниз, и лежащие на них предпочтительно лишь за счет силы тяжести боковые стенки 11 вагона откидываются наружу.

Когда боковые стенки 11 вагона полностью откинуты, то они находятся в указанных выше зазорах 23 транспортировочных путей 22. Вследствие этого, над боковыми стенками 11 вагона можно перемещать челночные балки 20 согласно изобретению. Они включаются и перемещаются под действием приводных колес 29 в поперечном направлении 3b вагона или, соответственно, в продольном направлении 20а балки над откинутыми боковыми стенками 11 вагона под вагонные надставки 6.

При этом подъемные балки 31 предпочтительно находятся уже в своем выдвинутом положении или находятся в процессе выдвижения. В качестве альтернативного решения, подъемные балки 31 выдвигаются лишь тогда, когда подъемные балки 31 находятся под вагонной надставкой 6.

Для выдвигания подъемной балки 31 включается соответствующий приводной двигатель 48, так что приводятся во вращение шпиндели 61; 62. Шпиндели 61; 62 вращаются вокруг своих осей так, что подъемные тележки синхронно перемещаются друг к другу. При этом оба подъемных ролика 53 катятся по соответствующей наклонной приводной поверхности 38 подъемной балки от соответствующего конца 33а; 33b подъемной балки, за счет чего подъемная балка 31 поднимается. Таким образом, подъемные ролики 53 образуют вместе с соответствующей наклонной приводной поверхностью 38 подъемной балки клиновидное приспособление. Под клиновидным подъемным приспособлением следует понимать подъемное приспособление, которое работает по принципу клина, с целью уменьшения приводных сил или, соответственно моментов, и за счет этого для уменьшения нагрузки приводной передачи. То есть, прикладываемые клиновидным подъемным приспособлением подъемные силы увеличиваются по сравнению с подъемным приспособлением без принципа клина при одинаковом приводном моменте, а именно, на величину действия клина.

Затем вагонные надставки 6 с помощью стационарных подъемных приспособлений опускаются на выдвинутые подъемные балки 31. При этом центрирующие цапфы 35 вводятся в соответствующие противоположные центрирующие средства вагонных надставок 6.

Нагруженные вагонными надставками 6 челночные балки 20 перемещаются в поперечном направлении 3b вагона или, соответственно в продольном направлении 20а балки, над откинутыми боковыми стенками 11 вагона прочь от вагонной тележки 5 и к одному из перегрузочных путей 4а-d. Там вагонные надставки 6 опускаются за счет опускания подъемных балок 31 и устанавливаются на перегрузочный путь 4а-d. При этом подъемные балки 31 опускаются настолько, что они расположены под поверхностью перегрузочного пути 4а-d. Опускание подъемных балок 31 осуществляется за счет того, что обе подъемные тележки 50;60 синхронно перемещаются друг от друга.

Для этого шпиндели 61; 62 вращаются, по сравнению с подъемом, в противоположных направлениях вращения. При этом оба подъемных ролика 53 катятся по соответствующей наклонной приводной поверхности 38 подъемной балки к соответствующему концу 33а; 33b балки, за счет чего подъемная балка 31 опускается.

Затем вагонные надставки 6 самим по себе известным образом разгружаются и загружаются новыми грузами. Полуприцепы 7 седельных тягачей, например, за счет соединения с соответствующим тягачом (не изображен) съезжают или, соответственно наезжают на вагонные надставки 6.

После загрузки вагонных надставок 6 снова новыми грузами, вагонные надставки 6 с помощью подъемных балок 31 поднимаются с перегрузочного пути 4а-d и с помощью челночных балок 20 перемещаются к ожидающим вагонным тележкам 5 и с помощью неподвижных относительно железнодорожного полотна подъемных приспособлений поднимаются с челночных балок 20. Затем челночные балки снова перемещаются в свое исходное положение от рельсовых ниток 2а; 2b к одному из перегрузочных путей 4а-d.

Боковые стенки 11 вагона с помощью поворотных и деблокирующих приспособлений 15 снова закрываются и блокируются с головными частями 10 вагона. Затем вагонные надставки 6 с помощью стационарных подъемных приспособлений устанавливаются на боковые стенки 11 вагона и подвешиваются в них. При этом при необходимости шкворни, соединяющие раму вагона с тележкой, вводятся и блокируются в блокирующих приспособлениях для этих шкворней. Затем грузовой поезд 1 может снова покидать устройство 1 для перевалки грузов.

За счет того, что челночные балки 20 согласно изобретению имеют активные подъемные балки 31, и на каждой стороне рельсового пути 2 имеется несколько расположенных рядом друг с другом перегрузочных путей 4а-d, способ перевалки грузов можно различным образом варьировать. Например, челночные балки 20 после разгрузки вагонных надставок 6 на один из перегрузочных путей 4а; b на одной стороне рельсового пути 2 могут перемещаться к одному из перегрузочных путей 4с; d на другой стороне рельсового пути, на котором уже стоит уже нагруженная вагонная надставка 6, поднимать ее и перемещать к пустой вагонной тележке 5.

Дополнительно к этому, соответствующий грузовой поезд можно разгружать поэтапно, и за счет этого уменьшать длину устройства 1 для перевалки грузов.

Например, устройство 1 для перевалки грузов имеет лишь такую длину, что можно разгружать лишь половину грузового состава. Другая, задняя половина грузового поезда находится вне перегрузочных путей 4а-d. В этом случае сначала разгружается и загружается первая половина грузового поезда. При этом разгруженные вагонные надставки 6 опускаются на наружный перегрузочный путь 4b на первой стороне рельсового пути 2. На второй стороне рельсового пути 2 стоят, как указывалось выше, уже нагруженные вагонные надставки 6 на обоих перегрузочных путях 4с; d. Затем расположенные на внутреннем перегрузочном пути 4с второй стороны загруженные вагонные надставки 6 перемещаются к вагонным тележкам 5 и устанавливаются на них.

Затем грузовой поезд перемещается вперед, так что вторая половина грузового поезда находится в зоне перегрузочных путей 4а-d или, соответственно, между ними. Вагонные надставки 6 сгружаются с вагонных тележек. При этом они устанавливаются на лежащий дальше внутри перегрузочный путь 4а на первой стороне рельсового пути 2. Затем расположенные на расположенном дальше снаружи перегрузочном пути 4d на второй стороне рельсового пути 2 нагруженные вагонные надставки 6 перемещаются к вагонным тележкам 5 и устанавливаются на них.

При этом в то время как вторая половина поезда загружается и разгружается, может осуществляться предписанное контролирование вагонов первой половины поезда вагонным мастером (WTU=техническая проверка вагонов). На основании этого потери времени за счет выполняемого дважды процесса загрузки и разгрузки не очень велики. И устройство для перевалки грузов является значительно более компактным и более дешевым, поскольку требуется лишь меньшее количество челночных балок 20, поворотных и деблокирующих приспособлений 15, стационарных подъемных приспособлений и т.д.

Естественно, можно осуществлять загрузку и разгрузку также в более чем два этапа, в зависимости от длины грузового поезда и устройства 1 для перевалки грузов.

Челночная балка 20, согласно изобретению, обеспечивает на основании интегрированной подъемной балки 31 возможность реализации принципа работы с несколькими расположенными рядом друг с другом перегрузочными путями 4. Два перегрузочных пути 4 обеспечивают возможность, например, предварительного накопления всего поезда, несмотря на половинную длину устройства 1 для перевалки грузов. Обычные промышленные рельсы имеют длину 100-400 м, но не 800 м. При обычной длине грузового поезда, как правило, 720 м, терминал 1 для перевалки грузов длиной 360 м может быть реализован во многих местах, в частности, в Германии и в Европе.

С помощью челночной балки 20 согласно изобретению возможны также короткие пути подъема. В частности, вагонные надставки можно поднимать лишь на 100 мм.

Указанный клиновый принцип действия обеспечивает возможность небольшой конструктивной высоты челночной балки 20. На основании этого обеспечивается возможность реализации всего терминала 1 для перевалки грузов с плоской конструкцией без подземных работ. Высота перегрузочных путей 4 также очень небольшая. Они лежат лишь на 35 см выше верхней кромки рельс. За счет этого является небольшой также стоимость терминала для перевалки грузов согласно изобретению.

Дополнительно к этому, челночную балку 20 согласно изобретению можно просто заменять в виде свободно перемещаемого элемента.

Дополнительно к этому, клиновый принцип действия активной челночной балки 20 минимизирует нагрузку приводного тракта в челночной балке 20, поскольку необходимые для подъема и опускания и подлежащие передаче силы/моменты значительно меньше фактической подъемной силы. Однако как раз она действует непосредственно на подъемную балку 31. За счет того, что на каждом конце 33а; 33b имеется клиновидное подъемное приспособление, и приводные поверхности 38 подъемной балки противоходны друг другу, и подъемные тележки 50;60 перемещаются противоходно друг другу, дополнительно взаимно уничтожаются силы в продольном направлении 20а балки. Поэтому не требуется дополнительная опора подъемной балки 31 в продольном направлении 20а балки.

Таким образом, согласно одному предпочтительному аспекту изобретения клиновидные приспособления 74 выполнены так, что при опускании или поднимании передаваемые или, соответственно, действующие от подъемных тележек 50; 60 на подъемные балки 31 в продольном направлении 20а балки силы взаимно уничтожаются. Дополнительно к этому, клиновидные приспособления 74 предпочтительно выполнены так, что при опускании или поднимании передаваемые или, соответственно, действующие от подъемных тележек 50; 60 на подъемные балки 31 в продольном направлении 20а балки силы являются одинаково большими.

Также подъемная балка 31 по сравнению с другими подъемными элементами, такими как, например, подъемные цилиндры, является очень компактной, в частности, узкой. Поэтому щели 73 могут быть также очень узкими. Предпочтительно, подъемная балка 31 имеет ширину от 15 до 40 см, предпочтительно 20-30 см. Одновременно она имеет высокую стабильность.

Дополнительно к этому предпочтительно, что устройство 1 для перевалки грузов не имеет стационарных подъемных приспособлений, которые расположены на перегрузочных путях 4а-d.

Преимуществом коромысла 63 является то, что возникающие силы растяжения и сжатия без проблем могут передаваться с помощью шпинделей 61; 62 на подъемные тележки 50; 60. Это обеспечивается также тогда, когда донная стенка 30а основной рамы 30 балки прогибается на основании больших сил тяжести в зоне подъемных тележек 50; 60, поскольку эти изменения высоты относительно шпиндельного привода 49 компенсируются за счет поворота коромысла 63 вокруг параллельной поперечному направлению 20b поворотной оси. За счет того, что коромысло 63 установлено также с возможностью поворота вокруг параллельной направлению 20с высоты балки относительно корпуса 51 тележки, не возникает нагрузка шпинделей 61; 62 на изгиб, а происходит лишь преобразование торсионного момента в осевую силу для перемещения подъемных тележек 50; 60 с подъемными роликами 53 под приводной поверхностью 38 подъемной балки. Шпиндели 61; 62 выполнены не для восприятия моментов сгиба, а должны в идеальном случае лишь преобразовывать вращательный момент в осевую силу.

Предпочтительной является также конструкция основной рамы 30 балки с обеими U-образными профильными планками, поскольку за счет этого могут восприниматься большие сгибающие моменты. Однако основная рама 30 может быть также выполнена по-другому, например, иметь лишь одну донную пластину.

В рамках изобретения возможно также, что вагонная надставка 6 не устанавливается на боковые стенки 11 вагона, а может устанавливаться также непосредственно на обе головные части 10 вагона.

Дополнительно к этому, устройство 1 для перевалки грузов может иметь лишь один грузовой вагон 3 и две челночные балки 20 или лишь две челночные балки 20, и грузовые вагоны 3 разгружаются, как указывалось выше, друг за другом.

Дополнительно к этому, грузовые вагоны могут быть вагонами-платформами с открытой или, соответственно, закрытой вагонной надставкой согласно немецкой патентной заявке DE 10 2014 013 778.

Дополнительно к этому, челночные балки 20 могут также опираться на транспортировочные пути 22 с возможностью скольжения, например, на опорных рельсах, или же челночные балки 20 имеют сами неподвижные относительно балки ходовые ролики.

Возможно также, что неподвижное соединение головных частей 10 вагона друг с другом не осуществляется или осуществляется лишь частично через боковые стенки 11 вагона, даже если это является предпочтительным. Неподвижное соединение может осуществляться, например, также с помощью средней продольной балки.

Кроме того, клиновидные подъемные приспособления, с помощью которых подъемная балка 31 соединена с обеспечением возможности поднимания и опускания с обеими подъемными тележками 50;60, могут быть реализованы другим образом. Например, обе подъемные тележки 50; 60 могут иметь соответствующие наклонные, противоходные относительно друг друга приводные поверхности, по которым катятся неподвижные относительно подъемной балки ролики. Дополнительно к этому, подъемные тележки 50; 60 и подъемные балки 31 могут также скользить друг по другу. Также приводные поверхности подъемной балки 31 могут вместо наклонно вниз проходить наклонно вверх от концов 33а; 33b балки. В этом случае подъемные тележки 50; 60 для опускания подъемной балки 31 перемещаются друг к другу, а для поднимания - друг от друга.

Кроме того, первый и второй шпиндели 61; 62 могут быть выполнены в виде единого целого или по-другому соединены друг с другом без возможности проворачивания.

Кроме того, подъемные тележки 50; 60 не должны опираться с помощью роликов на основную раму 30 балки, даже если это предпочтительно. Важным является то, что подъемные тележки 50; 60 установлены на основной раме 30 балки с возможностью перемещения туда и обратно в продольном направлении балки. Например, подъемные тележки 50; 60 могут быть также установлены с возможностью скольжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОВОЙ ВАГОН С ОТКИДНЫМИ БОКОВЫМИ СТЕНКАМИ ВАГОНА | 2013 |

|

RU2645550C2 |

| СИСТЕМА ПЕРЕВАЛКИ ГРУЗОВ И ПРИГОДНЫЙ ДЛЯ ЭТОГО ЖЕЛЕЗНОДОРОЖНЫЙ ВАГОН | 2007 |

|

RU2393967C9 |

| СПОСОБ ПЕРЕГРУЗКИ ГРУЗОВ И СООТВЕТСТВУЮЩАЯ ТРАНСПОРТНАЯ СИСТЕМА | 2005 |

|

RU2374107C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ГОРОДСКОЙ КОМПЛЕКС И АВТОМАТИЗИРОВАННАЯ ПОДЗЕМНАЯ СИСТЕМА АДРЕСНОЙ ДОСТАВКИ ГРУЗОВ | 2013 |

|

RU2526202C1 |

| ПЕРЕГРУЗОЧНАЯ СИСТЕМА | 1997 |

|

RU2191714C2 |

| Транспортная система челночного типа | 2016 |

|

RU2634068C1 |

| Способ перемещения грузов | 2021 |

|

RU2773792C1 |

| ВАГОНООПРОКИДЫВАТЕЛЬ И СПОСОБ ВЫГРУЗКИ СЫПУЧИХ ГРУЗОВ ИЗ ПОЛУВАГОНА | 2011 |

|

RU2494033C2 |

| Склад для хранения затаренных грузов (его варианты) | 1984 |

|

SU1217729A1 |

| ВАГОН ДЛЯ ПЕРЕВОЗКИ СЫПУЧИХ ГРУЗОВ | 2001 |

|

RU2202425C2 |

Данное изобретение относится к челночной балке (20) устройства (1) для перевалки грузов для комбинированных перевозок грузов, для перевалки грузов с автомобильной дороги на рельсы и наоборот посредством горизонтальной поперечной перегрузки, для перемещения вагонной надставки грузового вагона к перегрузочному пути и наоборот, при этом челночная балка (20) имеет подъемные средства для поднимания и опускания вагонной надставки с или, соответственно, на вагонную тележку грузового вагона, а также с или, соответственно, на перегрузочный путь, при этом челночная балка (20) имеет основную раму (30) балки, подъемную балку (31), а также приводное приспособление (32) подъемной балки для поднимания и опускания подъемной балки (31) относительно основной рамы (30) балки, а также к устройству для перевалки грузов с такими челночными балками и к способу перевалки грузов. Изобретение обеспечивает возможность быстрого, надежного и с малыми силами поднимания и опускания вагонных надставок. 3 н. и 19 з.п. ф-лы, 13 ил.

1. Челночная балка (20) устройства (1) для перевалки грузов для комбинированных грузоперевозок, для перевалки грузов с автомобильной дороги на рельсы и наоборот посредством горизонтальной поперечной перегрузки, для перемещения вагонной надставки (6) грузового вагона (3) к перегрузочному пути (4a-d) и наоборот, при этом челночная балка (20) имеет подъемные средства для поднимания и опускания вагонной надставки(6) с вагонной тележки (5) грузового вагона (3) или, соответственно, на нее, а также с перегрузочного пути (4) или, соответственно, на него, причем

челночная балка (20) имеет основную раму (30) балки, подъемную балку (31), а также приводное приспособление (32) подъемной балки для поднимания и опускания подъемной балки (31) относительно основной рамы (30) балки, отличающаяся тем, что

приводное приспособление (32) подъемной балки имеет две подъемные тележки (50; 60) и по меньшей мере один приводной двигатель (48), с помощью которого подъемные тележки (50; 60) параллельно продольному направлению (20а) балки соединены друг с другом с возможностью синхронного противоходного линейного перемещения туда и обратно,

при этом подъемные тележки (50; 60) соединены с подъемной балкой (31) так, что обеспечивается возможность поднимания и опускания подъемной балки (31) посредством перемещения обеих подъемных тележек (50; 60).

2. Челночная балка (20) по п. 1, отличающаяся тем, что каждая подъемная тележка (50; 60) соединена с помощью клиновидного приспособления (74) с подъемной балкой (31) так, что обеспечивается возможность поднимания и опускания подъемной балки (31) посредством перемещения обеих подъемных тележек (50; 60), при этом предпочтительно клиновидные приспособления (74) выполнены так, что при поднимании и опускании силы, передаваемые или, соответственно, действующие от подъемных тележек (50; 60) на подъемные балки (31) в продольном направлении (20а) балки, взаимно уничтожаются.

3. Челночная балка (20) по п. 2, отличающаяся тем, что подъемная балка (31) имеет два лежащих противоположно в продольном направлении (20а) конца (33а; 33b) балки и нижнюю сторону (34b) подъемной балки, при этом нижняя сторона (34b) подъемной балки имеет две, предпочтительно плоские приводные поверхности (38) подъемной балки, которые, если смотреть в продольном направлении (20а) балки, проходят от одного из обоих концов (33а; 33b) балки наклонно вниз или вверх,

при этом подъемные тележки (50; 60) находятся в зацеплении с одной из обеих приводных поверхностей (38) подъемной балки так, что обеспечивается возможность поднимания и опускания подъемной балки (31) за счет перемещения обоих подъемных тележек (50; 60).

4. Челночная балка (20) по п. 3, отличающаяся тем, что приводные поверхности (38) подъемной балки образуют с продольным направлением (20а) балки острый угол (α) клина, который предпочтительно составляет 10-30°.

5. Челночная балка (20) по любому из пп. 1-4, отличающаяся тем, что подъемная балка (31) имеет верхнюю сторону (34а) подъемной балки, лежащую вертикально противоположно ей нижнюю сторону (34b) подъемной балки, две лежащие в поперечном направлении (20b) балки боковые поверхности (34с) подъемной балки, а также предпочтительно две лежащие противоположно друг другу в продольном направлении (20а) балки торцевые поверхности (34d) подъемной балки.

6. Челночная балка (20) по п. 5, отличающаяся тем, что подъемная балка (31) имеет две выступающие вверх из верхней стороны (34а) подъемной балки центрирующие цапфы (35) для взаимодействия с соответствующими противоположными центрирующими средствами вагонной надставки (6) для центрирования вагонной надставки (6) на челночной балке (20), при этом центрирующие цапфы (35) предпочтительно расположены в зоне обоих концов (33а; b) подъемной балки.

7. Челночная балка (20) по п. 3, отличающаяся тем, что подъемная балка (31) имеет два листа (39) из закаленного металла, предпочтительно из закаленной стали, при этом поверхности (39а) листов (39) образуют приводные поверхности (38) подъемной балки.

8. Челночная балка (20) по п. 3, отличающаяся тем, что каждая из обеих подъемных тележек (50; 60) имеет корпус (51) тележки и расположенный на расстоянии от донной стенки (30а) рамы подъемный ролик (53), при этом подъемный ролик (53) соединен вокруг параллельной поперечному направлению (20b) балки оси вращения с корпусом (51) тележки и прилегает с возможностью качения к одной из обеих приводных поверхностей (38) подъемной балки.

9. Челночная балка (20) по п. 8, отличающаяся тем, что каждая из обеих подъемных тележек (50; 60) имеет четыре попарно расположенных ходовых ролика (52), с помощью которых обеспечивается возможность перемещения туда и обратно подъемных тележек (50; 60) по основной раме (30) балки, в частности по донной пластине (30а) рамы, параллельно продольному направлению (20а) балки, при этом подъемный ролик (53) предпочтительно расположен между двумя парами ходовых роликов.

10. Челночная балка (20) по п. 1, отличающаяся тем, что приводное приспособление (32) подъемной балки имеет шпиндельную передачу (49), через которую обе подъемные тележки (50;60) соединены с приводным двигателем (48) с возможностью приведения в действие противоходно и синхронно.

11. Челночная балка (20) по п. 10, отличающаяся тем, что подъемные тележки (50; 60) соответственно имеют один, предпочтительно два гаечных корпуса (54) с внутренней резьбой, и

шпиндельный привод (49) имеет шпиндели (61; 62), которые находятся в зацеплении с соответствующей внутренней резьбой гаечного корпуса (54) так, что подъемные тележки (50; 60) перемещаются за счет вращения шпинделей (61; 62) вокруг оси шпинделя параллельно продольному направлению (20а) балки.

12. Челночная балка (20) по п. 11, отличающаяся тем, что гаечные корпусы (54) соединены с корпусом (51) тележки с возможностью поворота вокруг параллельной поперечному направлению (20b) балки оси вращения и предпочтительно вокруг параллельной направлению (20с) высоты балки оси вращения, при этом предпочтительно оба гаечных корпуса (54) подъемной тележки (50; 60) соединены без возможности проворачивания друг с другом.

13. Челночная балка (20) по пп. 8 и 11 или по пп. 8 и 12, отличающаяся тем, что шпиндельный привод (49) имеет два первых шпинделя (61) для привода первой подъемной тележки (50) и два вторых шпинделя (62) для привода второй подъемной тележки (60), при этом первые и вторые шпиндели (61; 62) в поперечном направлении (20b) балки расположены смежно друг с другом и по обе стороны подъемной балки (31) и по обе стороны корпуса (51) соответствующей подъемной тележки (50; 60),

при этом первые шпиндели (61) соединены с приводным двигателем (48) с возможностью приведения во вращение вокруг оси шпинделя, и проходят через один из обоих гаечных корпусов (54) первой подъемной тележки (50) и находятся в зацеплении с ее внутренней резьбой, при этом вторые шпиндели (62) проходят через один из обоих гаечных корпусов (54) второй подъемной тележки (60) и находятся в зацеплении с ее внутренней резьбой, при этом один второй шпиндель (62) соединен с одним из первых шпинделей (61) без возможности проворачивания вокруг коаксиальных друг другу шпиндельных осей,

при этом предпочтительно первые и вторые шпиндели (61; 62) имеют противоходную наружную резьбу.

14. Челночная балка (20) по п. 13, отличающаяся тем, что соответственно один первый шпиндель (61) соединен с одним вторым шпинделем (62) через карданный вал (70).

15. Челночная балка (20) по п. 1, отличающаяся тем, что подъемная балка (31) соединена с основной рамой (30) балки без возможности сдвига в продольном направлении (20а) балки и в поперечном направлении (20b) балки и с возможностью сдвига в направлении (20с) высоты балки.

16. Устройство (1) для перевалки грузов с автомобильной дороги на рельсы и наоборот посредством горизонтальной поперечной перегрузки с помощью снимаемой с вагонной тележки (5) грузового вагона (3) и содержащей груз вагонной надставки (6), имеющее:

а) рельсовый путь (2) с двумя рельсовыми нитками (2а; 2b),

b) по меньшей мере один расположенный рядом с рельсовым путем (2) и параллельно ему перегрузочный путь (4а-d),

с) предпочтительно стационарные подъемные приспособления для поднимания и опускания вагонных надставок (6) с соответствующей вагонной тележки (5) или, соответственно, на нее,

d) несколько перемещаемых относительно рельсового пути (2) челночных балок (20) для поперечной транспортировки вагонных надставок (6) от грузового вагона (3) на перегрузочный путь (4а-d) и наоборот,

отличающееся тем, что челночные балки (20) выполнены по любому из пп. 1-15.

17. Устройство (1) для перевалки грузов по п. 16, отличающееся тем, что по обе стороны рядом с рельсовым путем (2) расположено несколько перегрузочных путей (4а-d), которые расположены рядом друг с другом в направлении поперек рельсовых ниток (2а; 2b).

18. Устройство (1) для перевалки грузов по п. 16 или 17, отличающееся тем, что вагонная тележка (5) имеет вагонную раму (8), а также две, в частности, двухосные, расположенные на расстоянии друг от друга в продольном направлении (3а) вагона поворотные тележки (9) или отдельные оси для перемещения грузового вагона (3) по рельсовому пути (2),

при этом вагонная рама (8) имеет две расположенные на расстоянии друг от друга в продольном направлении (3а) вагона головные части (10) вагона, которые расположены соответственно на торцевой стороне вагонной тележки (5) и опираются на одну из обеих поворотных тележек (9) или на одну их обеих отдельных осей, и

при этом вагонная рама (8) имеет две выполненные с возможностью откидывания боковые стенки (11) вагона, которые соединены с головными частями (10) вагона с возможностью поворота вокруг параллельной продольному направлению (3а) вагона поворотной оси боковой стенки.

19. Устройство (1) для перевалки грузов по п. 16, отличающееся тем, что челночные балки (20) установлены ниже уровня грунта с возможностью перемещения на транспортировочных путях (22), которые расположены в поперечных желобах (21) по меньшей мере одного перегрузочного пути (4а-d), при этом подъемные балки (31) в своем вдвинутом положении расположены ниже поверхности по меньшей мере одного перегрузочного пути (4а-d),

при этом поперечные желоба (21) имеют заканчивающуюся на поверхности перегрузочного пути (4а-d) суженную щель (73), которая имеет такую ширину, что лишь подъемная балка (31) в своем выдвинутом положении может проходить через суженную щель (73), при этом остальная челночная балка (20) расположена ниже суженной щели (73).

20. Способ перевалки грузов с автомобильной дороги на рельсы с помощью устройства для перевалки грузов по любому из пп. 16-19, отличающийся тем, что для поперечной транспортировки вагонных надставок (6) с вагонных тележек (5) на перегрузочный путь(4а-d) и наоборот применяют челночные балки (20).

21. Способ перевалки грузов по п. 20, содержащий следующие стадии:

а) поднимание вагонных надставок (6) с вагонных тележек (5),

b) предпочтительно откидывание боковых стенок (11) вагона,

с) перемещение челночных балок (20) под вагонные надставки (6),

d) опускание вагонных наставок (6) на челночные балки (20),

е) транспортировка вагонных надставок (6) от вагонных тележек (5) к перегрузочному пути (4а-d) с помощью челночных балок (20),

f) разгрузка и загрузка вагонных надставок (6),

g) транспортировка загруженных вагонных надставок (6) от перегрузочного пути (4а-d) к вагонным тележкам (5) с помощью челночных балок (20),

h) поднимание вагонных надставок (6) с челночных балок (20),

i) перемещение вагонных надставок (6) к перегрузочному пути (4а-d),

j) предпочтительно закрывание боковых стенок (11) вагона,

k) опускание вагонных надставок (6) на вагонные тележки (5).

22. Способ перевалки грузов по п. 20 или 21, отличающийся тем, что грузовой поезд поэтапно разгружают или загружают так, что сначала одновременно разгружают и загружают первую часть грузовых вагонов (3) грузового поезда, затем грузовой поезд продвигается дальше, и после этого одновременно разгружают и загружают другую часть грузовых вагонов (3) грузового поезда.

| DE 102012004292 A1, 05.09.2013 | |||

| СИСТЕМА ПЕРЕВАЛКИ ГРУЗОВ И ПРИГОДНЫЙ ДЛЯ ЭТОГО ЖЕЛЕЗНОДОРОЖНЫЙ ВАГОН | 2007 |

|

RU2393967C9 |

| RU 2004486 C1, 15.12.1993. | |||

Авторы

Даты

2019-11-07—Публикация

2016-05-12—Подача