Настоящее изобретение относится к новой полимерной композиции, содержащей по меньшей мере один гомополимер полипропилена и/или неупорядоченный сополимер и вплоть до 15 масс. % по меньшей мере один полиэтилен. Дополнительно настоящее изобретение относится к применению по меньшей мере одного полиэтилена для получения полимерных композиций, к способу получения изделия, содержащего композицию, и к изделию, полученному из нее.

Детали и части интерьера салона автомобиля, такие как приборные панели, обшивка дверей, фурнитура и обшивка салона автомобиля и аналогичное им, как правило, изготавливают из полимеров; в частности для этих целей широко используют полимеры на основе пропилена. Часто высококачественную перцепцию стремятся сохранить до конца срока службы и, следовательно, полимер должен обеспечивать высокую устойчивость к царапинам, например, от ключей, ногтей, колец и аналогичного им. По сравнению с металлами полимеры имеют довольно низкую жесткость и довольно низкую прочность поверхности и, следовательно, значительно больше подвержены царапинам. Для достижения хорошей устойчивости к царапинам довольно часто к полимеру добавляют вспомогательные вещества, такие как, например, HDPE и/или понижающие трение добавки. Кроме того, в последние годы уделяется более пристальное внимание тому, чтобы детали и части интерьера салона автомобиля имели пониженную эмиссию и пониженные запахи и улучшенные сенсорные свойства полимерных композиций. В частности, ключевым моментом в таких применениях являются низкая эмиссия наряду с низкими количествами летучих органических соединений и низким белесым налетом.

В сфере пластиков используемый в описании настоящей патентной заявки термин «эмиссия» означает выделение летучих органических соединений из-за термического распада и окисления полимера. Из литературы общеизвестно, что (например, Hopfer Н., Anal. Bioanal. Chem., 2012, 402(2), 903-19) эмиссия и характерные запахи в основном возникают из-за продуктов первичной полимеризации, продуктов деградации и добавок. Хотя этот феномен усиливается в случае высоких температур, например, во время стадии экструзии или стадии компаундирования полимерной композиции, эмиссия и характерные запахи также возникают в конечных продуктах для отделки салона автомобиля при обычных температурах окружающей среды. Некоторые из выделяющихся летучих веществ могут образовывать белесый осадок ("Белесый налет") на лобовом стекле, что конечно же оказывает негативное воздействие на видимость и, следовательно, влияет на безопасность водителя и пассажиров. Дополнительно, запах этих веществ, как правило, довольно неприятный, если не опасный для здоровья.

С точки зрения химии, эмиссия представляет выбросы от легких короткоцепочечных алканов до олигомеров. Летучие органические соединения (VOC) определяют, как эмиссию от очень легких до легких алканов с длиной цепи С4-С20, при этом показатель FOG определяют, как эмиссию добавок, алканов и олигомеров с длиной цепи C16-С32. Используемый в описании настоящей патентной заявки термин белесый налет указывает на то, что имеет место эмиссия добавок и олигомеров с длиной цепи > С30 Неприятный запах таких полимерных композиций главным образом вызывается альдегидами и кетонами, как продуктами окисления. Пропилен содержит от около 15 до 30 пахучих субстанций, таких как, например, (Е)-2-гепталь, гепталь, октаналь или деканаль. В области полимеров показатели эмиссии-, FOG- и запаха- часто объединяются под термином EFO.

В предшествующем уровне техники существует множество доступных документов, касающихся проблем EFO полимерных композиций при применении в отделке салонов автомобилей.

В ЕР 1 535 718 и ЕР 1 498 255 описываются способы, в которых летучие соединения удаляют из термопластов с наполнителями приложением вакуума во время стадии компаундирования. Таким образом, летучие вещества удаляют при использовании вакуумной дегазации или отгонки паром перед стадией экструзии. В ЕР 2 154 190 и ЕР 1 364 760 описываются способы, в которых используют специальные добавки, такие как высокоэффективные стабилизаторы и абсорбенты или два различных типа полимеров для снижения содержания летучих веществ в конечном полимерном продукте. Однако эти способы сопряжены с высокими инвестиционными вложениями и снижением производительности, что снижает конкурентоспособность полученных в результате продуктов.

В ЕР 2 530 116 А1 описывается композиция полипропилена, подходящая для применения при отделке салона автомобиля, содержащая гетерофазный сополимер пропилена, производные триазина и необязательно подиэтилен с плотностью по меньшей мере 954 кг/м3. Дополнительно также могут содержаться понижающие трение добавки и другие добавки. Композиция и изделия, полученные из них, имеют пониженные количества летучих веществ. Однако в документе ничего не говорится об устойчивости к царапинам полученной в результате композиции полипропилена.

Из ЕР 2262858 В1 известна полимерная композиция с низкими количествами летучих веществ и пониженным образованием белесого налета, и хорошими механическими свойствами, такими как хорошая устойчивость к царапинам. Композиция содержит гомополимер пропилена, сополимер этилена с одним или более сомономером, выбранным из альфа-олефинов с от 4 до 12 атомами углерода, и гомполимером этилена. Гомполимер этилена присутствует в количестве вплоть до 15 масс. %, он имеет плотность по меньшей мере 940 кг/м3 и получен при использовании процесса полимеризации, в котором используют традиционный катализатор Циглера-Натта. Как видно из примеров, добавление гомполимера этилена на основе Циглера-Натта в матрицу из сополимера пропилена-этилена значительно повышает оба показателя, и показатель VOC, и показатель белесого налета. Дополнительно, композиции с удовлетворительными показателями EFO ограничены применением материалов гомополимера пропилена, полученных при использовании металлоценовых катализаторов.

Несмотря на то, что в области композиций полипропиленов для отделки салонов автомобилей сделано многое, продолжает существовать сложная проблема комбинирования всех указанных выше требований. Конкретным недостатком широко используемых вспомогательных веществ на основе Циглера-Натта, таких как, например, HDPE или гомополимеры полипропилена, является значительное увеличение показателей EFO материала полимерной матрицы при их добавлении в нее. Дополнительно, при добавлении понижающих трение добавок хотя и кажется, что показатель VOC снижается, поскольку понижающие трение добавки оказывают антагонистическое воздействие на показатель FOG, в таком случае показатель FOG даже хуже, чем при использовании HDPE только с катализатором Циглера-Натта. Следовательно, продолжает существовать потребность в поиске вспомогательного вещества, которое оказывает хорошее воздействие на механические свойства, в частности на устойчивость к царапинам, и в то же самое время не оказывает негативного воздействия на показатели EFO. Дополнительно, вспомогательное вещество не должно оказывать антагонистическое воздействие на возможно добавленные понижающие трение добавки.

Следовательно, объект настоящего изобретения относится к полимерным композициям, которые отвечают обоим требованиям, как требованию хороших механических свойств, так и требованию высокой устойчивости к царапинам, и в то же самое время демонстрируют низкую эмиссию FOG и запахов (EFO) без использования вспомогательного вещества, которое увеличивает показатели EFO материалов матрицы.

Неожиданно эта проблема была разрешена за счет использования полимерной композиции, содержащей:

a) по меньшей мере один гомополимер полипропилена и/или неупорядоченный сополимер,

b) от 0,1 вплоть до 15 масс. % по меньшей мере одного полиэтилена,

c) необязательно по меньшей мере один эластомер в количестве от 8 до 40 масс. % и

d) необязательно наполнители и/или добавки в количестве от вплоть до 45 масс. % от общей массы конечной полимерной композиции,

по меньшей мере с одним полиэтиленом с плотностью выше чем 940 кг/м3, содержанием веществ, экстрагируемых в горячем гексане, менее 0,80 масс. %, предпочтительно менее 0,60 масс. %, наиболее предпочтительно менее 0,40 масс. % и соотношением сополимер/гомополимер (СОНО), как измерено при использовании высокотемпературного фракционного элюирования (Temperature Rising Elution Fraction) (TREF), вплоть до 6%.

Неожиданно авторы настоящего изобретения обнаружили, что полимерная композиция, содержащая специфический компонент полиэтилена b) продемонстрировала высокую устойчивость к царапинам и пониженные показатели EFO. При добавлении специфического компонента полиэтилена b) в материал матрицы имеет место положительное воздействие на устойчивость к царапинам без ухудшения показателей VOC/FOG материала матрицы. Дополнительно, этот специфический компонент полиэтилена b) также вносит значительно более низкий вклад в самую тяжелую фракцию (Белесый налет) по сравнению с традиционными вспомогательными материалами на основе ZN. В случае, когда дополнительно к этому используют добавку, понижающую трение, такая комбинация не демонстрирует антагонистическое воздействие в отношении EFO, в частности показателя FOG. Дополнительно к этому может быть использован широкий ряд полипропиленовых материалов для матрицы, которые все еще демонстрируют хорошие свойства в конечных полимерных композициях. В полимерных композициях по настоящему изобретению устойчивость к царапинам составляет менее 3, показатель запаха менее 3,5, и одновременно повышается показатель FOG не более чем на 40%, показатель VOC не более чем на 35% и Белесый налет не более чем на 300% по сравнению с полипропиленовым материалом матрицы. Следовательно, полимерная композиция по настоящему изобретению отвечает всем требованиям для успешного применения в области автомобильной промышленности.

Следовательно, в первом аспекте настоящее изобретение относится к полимерной композиции, содержащей:

a) по меньшей мере один гомополимер и/или неупорядоченный сополимер полипропилена,

b) от 0,1 вплоть до 15 масс. % по меньшей мере одного полиэтилена,

c) необязательно по меньшей мере один эластомер в количестве от 8 до 40 масс. % и

d) необязательно наполнители и/или добавки в количестве от вплоть до 45 масс. % от общей массы конечной полимерной композиции,

по меньшей мере с одним полиэтиленом с плотностью выше чем 940 кг/м3, содержанием веществ, экстрагируемых в горячем гексане, менее 0,80 масс. %, предпочтительно менее 0,60 масс. %, наиболее предпочтительно менее 0,40 масс. % и соотношением сополимер/гомополимер (СОНО соотношение), измеренным при использовании высокотемпературного фракционного элюирования (TREF) вплоть до 6%.

Композиция

Основные компоненты полимерной композиции по настоящему изобретению представляют а) по меньшей мере один гомополимер полипропилена и/или неупорядоченный сополимер полипропилена и b) по меньшей мере один полиэтилен в количестве от 0,1 вплоть до 15 масс. % от общей массы конечной полимерной композиции. В предпочтительном варианте осуществления настоящего изобретения полимерная композиция по настоящему изобретению содержит дополнительно по меньшей мере один эластомер в количестве от 8 до 40 масс. % от общей массы конечной полимерной композиции и/или наполнители, и/или добавки в количестве от вплоть до 45 масс. % от общей массы конечной полимерной композиции. Сумма процентов количества отдельных компонентов полимерной композиции равна 100 процентам.

Также важно, что механические свойства конечной полимерной композиции отвечают соответствующим требованиям, таким как ударная прочность при -20°С > 2 кДж/м2 и модуль упругости при растяжении > 1800 МПа.

В предпочтительном варианте осуществления настоящего изобретения полимерная композиция по настоящему изобретению содержит:

a) по меньшей мере один гомополимер и/или неупорядоченный сополимер полипропилена,

b) от 5 до 15 масс. % по меньшей мере одного полиэтилена с плотностью выше чем 940 кг/м3, содержанием веществ, экстрагируемых в горячем гексане, менее 0,80 масс. %, предпочтительно менее 0,60 масс. %, наиболее предпочтительно менее 0,40 масс. % и соотношением сополимер/гомополимер (соотношение СОНО), измеренным при использовании высокотемпературного фракционного элюирования (TREF), вплоть до 6%,

c) эластомер в количестве от 10 до 30 масс. %,

d) наполнители вплоть до 30 масс. % и

e) добавки вплоть до 4 масс. % от общей массы конечной полимерной композиции.

Количество в масс. % полипропиленового компонента а) составляет до 100 масс. % от общей массы конечной полимерной композиции.

В другом предпочтительном варианте осуществления настоящего изобретения полимерная композиция по настоящему изобретению содержит:

а) по меньшей мере один гомополимер и/или неупорядоченный сополимер полипропилена,

b) от 5 до 15 масс. % по меньшей мере одного полиэтилена с плотностью выше чем 940 кг/м3, содержанием веществ, экстрагируемых в горячем гексане, менее 0,80 масс. %, предпочтительно менее 0,60 масс. %, наиболее предпочтительно менее 0,40 масс. % и соотношением сополимер/гомополимер (СОНО соотношение), измеренным при использовании высокотемпературного фракционного элюирования (TREF), вплоть до 6%,

c) эластомер в количестве от 10 до 30 масс. %,

d) тальк в качестве наполнителя от 5 до 30 масс. % и

e) вплоть до 4 масс. % добавки, содержащей от 2 до 3 масс. % окрашивающего концентрата, и 1 масс. % других добавок от общей массы конечной полимерной композиции.

Количество в масс. % полипропиленового компонента а) составляет до 100 масс. % от общей массы конечной полимерной композиции.

В предпочтительном варианте полимерная композиция по настоящему изобретению содержит вплоть до 1 масс. %, предпочтительно вплоть до 0,5 масс. % наиболее предпочтительно вплоть до 0,2 масс. % добавки, понижающей трение, от общей массы конечной полимерной композиции.

В случае, когда полимерная композиция по настоящему изобретению дополнительно к по меньшей мере одному компоненту полиэтилена b) содержит добавку, понижающую трение, достигаются превосходные показатели устойчивости к царапинам конечной полимерной композиции. Поскольку не наблюдается антагонистическое воздействие полиэтилена, используемого в настоящем изобретении, на добавку, понижающую трение, в отношении показателей EFO, предпочтительно в частности в конечной полимерной композиции иметь добавку, понижающую трение.

Дополнительно, понятно, что полимерная композиция по настоящему изобретению имеет MFR2 (230°С), измеренную согласно ISO1133, в пределах 5-100 г/10 минут, предпочтительно в пределах 10-90 г/10 минут, наиболее предпочтительно в пределах 20-50 г/10 минут.

Полимерная композиция по настоящему изобретению может быть получена при использовании любого подходящего способа, известного из предшествующего уровня техники, такого как смешивание гомополимера пропилена и/или неупорядоченного сополимера с другими компонентами либо напрямую, например, в экструдере, таким образом, что тот же самый экструдер используют для получения конечного продукта, или при использовании смешивания с предварительным расплавлением в отдельном миксере или экструдере. Для смешивания может быть использовано традиционное устройство для компаундирования или смешивания, например, миксер Banbury, 2-вальцовый смолосмеситель, смеситель Buss или двухшнековый экструдер.

Компонент а) гомополимер пропилена и/или неупорядоченный сополимер пропилена

По меньшей мере один полипропиленовый компонент а) по настоящему изобретению может состоять из гомополимера пропилена или неупорядоченного сополимера пропилена или смесей гомополимера пропилена и неупорядоченного сополимера пропилена. В случае, когда компонент а) гомополимера пропилена может состоять из гомополимера пропилена как такового, также может содержаться смесь различных гомополимеров пропилена. В идеале, однако, присутствует один полимер как таковой, такой как гомополимер пропилена как таковой. Используемый в описании настоящей патентной заявки термин «гомополимер пропилена» относится к полипропилену, по существу состоящему из пропиленовых единиц, то есть по меньшей мере на 99,5 масс. %, предпочтительно по меньшей мере на 99,7 масс. %, такое как по меньшей мере на 99,8 масс. %. В предпочтительном варианте осуществления настоящего изобретения гомополимер пропилена состоит только из пропиленовых единиц. В предпочтительном варианте осуществления настоящего изобретения гомополимер пропилена состоит только из пропиленовых единиц. Содержание сомономера может быть определено при использовании спектроскопии магнитного ядерного резонанса (ЯМР).

В случае, когда компонент а) состоит из неупорядоченного сополимера пропилена, он может содержать либо неупорядоченный сополимер пропилена как таковой, либо смесь различных неупорядоченных сополимеров пропилена. Неупорядоченный сополимер пропилена содержит мономеры, сополимеризуемые с пропиленом, например, сомономеры, такие как этилен и/или С4-C8 альфа-олефины, и их смеси, в частности сомономеры представляют этилен и/или С4-С6 α-олефины, например 1-бутен и/или 1-гексен.

В предпочтительном варианте осуществления настоящего изобретения полимерная композиция по настоящему изобретению содержит в качестве полипропилена как такового компонента а) по меньшей мере один гомополимер полипропилена. В частности, предпочтительно гомополимер полипропилена, полученный в процессе полимеризации в присутствии металлоценового катализатора с единым центром полимеризации на металле, например, при условиях способа Borealis Borstar®. В частности, предпочтительно гомополимер полипропилена компонента а) имеет MFR2 (230°С) равную или более чем 20 г/10 минут, измеренную согласно ISO 1133.

Содержание сомономера по меньшей мере одного гомополимера пропилена или неупорядоченного сополимера компонента а) предпочтительно составляет вплоть до 6 масс. %. В случае, когда компонент а) представляет гомополимер пропилена, содержание сомономера составляет от 0 до 1 масс. % с сомономерами, представляющими предпочтительно сомономеры этилена. В случае, когда компонент а) представляет неупорядоченный сополимер пропилена, содержание сомономера составляет от 2 до 6 масс. %.

Предпочтительно по меньшей мере один гомополимер полипропилена и/или неупорядоченный сополимер компонента а) полимерной композиции по настоящему изобретению имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 1 до 1000 г/10 минут, предпочтительно в пределах от 10 до 500 г/10 минут, наиболее предпочтительно в пределах от 20 до 200 г/10 минут.

Важно, чтобы MFR находилась в определенных пределах, поскольку слишком низкая MFR в гомополимере полипропилена и/или неупорядоченном сополимере приводит к техническим проблемам во время литья под давлением, поскольку полимер не заполняет форму надлежащим образом. Однако, в случае, когда MFR полипропилена слишком высокая, механические свойства конечной полимерной композиции становятся недостаточными.

В предпочтительном варианте осуществления настоящего изобретения по меньшей мере один гомополимер полипропилена и/или неупорядоченный сополимер компонента а) полимерной композиции по настоящему изобретению имеет содержание фракции, растворимой в холодном ксилоле (XCS), в пределах от 0,1 до 6 масс. %, предпочтительно в пределах от 0,3 до 4 масс. %, наиболее предпочтительно в пределах от 0, от 5 до 1,5 масс. %.

Дополнительно, предпочтительно по меньшей мере один гомополимер полипропилена и/или неупорядоченный сополимер компонента а) полимерной композиции по настоящему изобретению имеет температуру стеклования (Tg) в пределах от -10 до +10°С.

По меньшей мере один гомополимер пропилена компонента а) может быть получен при использовании одно- или многостадийного процесса полимеризации, такого как полимеризация в массе, газофазная полимеризация, полимеризация в суспензии, полимеризация в растворе или их комбинаций. Гомополимер пропилена может быть получен, например, либо в одном или более циркуляционном реакторе, либо в комбинации циркуляционного и газофазного реактора. По меньшей мере один неупорядоченный сополимер пропилена компонента а) может быть получен при использовании одно- или многостадийного процесса полимеризации пропилена и мономеров, сополимеризуемых с пропиленом, такого как полимеризация в массе, газофазная полимеризация, полимеризация в суспензии, полимеризация в растворе, или их комбинаций. Неупорядоченный сополимер может быть получен, например, либо в одном или более циркуляционном реакторе, либо в комбинации циркуляционного и газофазного реактора. Предпочтительный многостадийный способ получения по меньшей мере одного гомополимера полипропилена или по меньшей мере одного неупорядоченного сополимера полипропилена компонента а) по настоящему изобретению представляет «циркуляционно-газофазный» способ, такой, как разработанный Borealis A/S, Denmark (известный, как технология BORSTAR®), описанный, например, в патентной литературе, такой как в ЕР 0 887 379, WO 92/12182 WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или в WO 00/68315. Все введены здесь ссылкой в полном объеме.

Во время полимеризации по меньшей мере одного гомополимера полипропилена или по меньшей мере одного неупорядоченного сополимера полипропилена компонента а) по настоящему изобретению может быть использован катализатор ZN или катализатор с единым центром полимеризации на металле. Примером катализатора с единым центром полимеризации на металле является металлоценовый катализатор. Подходящий катализатор для полимеризации может представлять любой стереоспецифический катализатор для полимеризации пропилена, который позволяет проводить полимеризацию пропилена и сополимеризацию пропилена и этилена и/или α-олефинов при температуре от 40 до 110°С и при давлении от 10 до 100 бар. Предпочтительно по меньшей мере один гомополимер пропилена или по меньшей мере один сополимер пропилена компонента а) по настоящему изобретению получают в присутствии металлоценового катализатора. Такие металлоценовые катализаторы описаны, например, в ЕР 1741725 А1 и ЕР 0943631 А1. Подходящие катализаторы Циглера-Натта (ZN) описаны, например, в WO 03/042260.

Компонент b) Полиэтилен

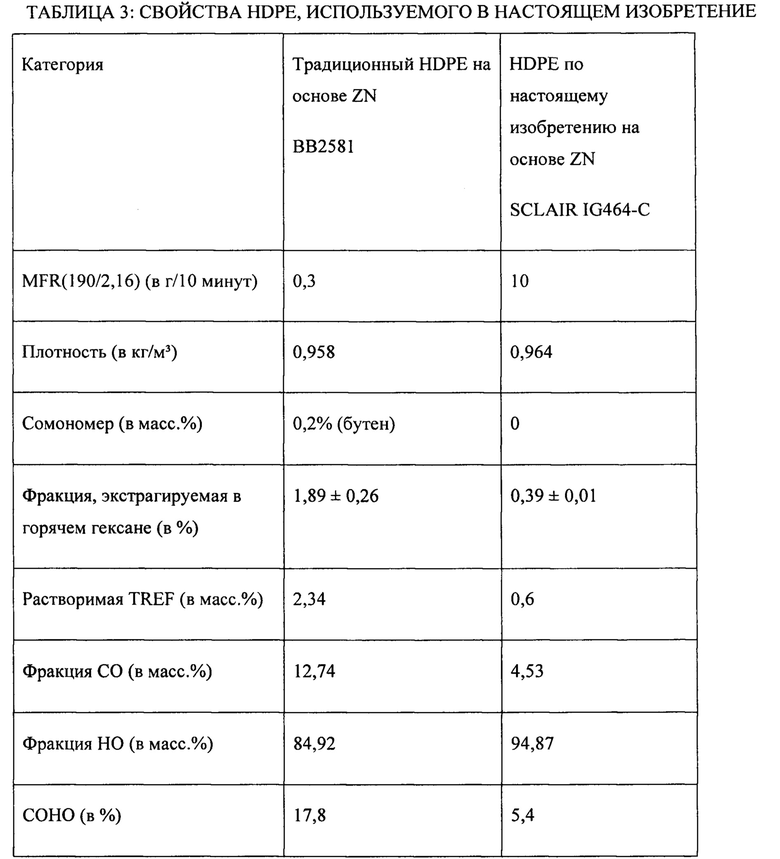

Компонент b) полимерной композиции по настоящему изобретению представляет по меньшей мере один полиэтилен с плотностью выше чем 940 кг/м3, предпочтительно более чем 955 кг/м3, наиболее предпочтительно в пределах от 955 до 975 кг/м3. Это означает, что компонент b) представляет полиэтилен высокой плотности (HDPE). Содержание веществ, экстрагируемых в горячем гексане HDPE, в полимерной композиции по настоящему изобретению составляет менее 0,80 масс. %, предпочтительно менее 0,60 масс. %, наиболее предпочтительно менее 0,40 масс. %. Для описания способа измерения содержания веществ, экстрагируемых в горячем гексане, ссылка приведена ниже в экспериментальной части. Соотношение сополимер/гомополимер (СОНО), измеренное при использовании высокотемпературного фракционного элюирования (TREF) HDPE, в полимерной композиции по настоящему изобретению составляет вплоть до 6%. Для описания способа измерения соотношения СОНО ссылка приведена ниже в экспериментальной части.

По меньшей мере один полиэтилен компонента b) полимерной композиции по настоящему изобретению может быть получен при использовании одно- или многостадийного процесса полимеризации с использованием катализатора Циглера-Натта или катализатора с единым центром полимеризации на металле, например металлоценового катализатора. Предпочтительно HDPE получают в присутствии катализатора Циглера-Натта (ZN), в частности предпочтительно высокоэффективного катализатора ZN. Катализаторы Циглера-Натта хорошо известны специалисту в области техники, к которой относится настоящее изобретение. Подходящие катализаторы ZN для получения компонента b) полимерной композиции по настоящему изобретению представляют, например, таковые описанные в US 6317189, который введен в описании настоящей патентной заявки ссылкой в полном объеме. HDPE, подходящий в качестве компонента b) полимерной композиции по настоящему изобретению представляет коммерчески доступный, такой как, например, продукты SCLAIR® 15А, 19А или SCLAIR® IG464-C от Nova Chemicals или DOWLEX® 2006G, DOWLEX® IP10 от Dow Сheслюдаls.

В предпочтительном варианте по меньшей мере один полиэтилен компонента b) композиции по настоящему изобретению имеет молекулярно-массовую дисперсность, DM 2,5-4. Согласно рекомендациям IUРАС «Dispersity in Polymer Science», Pure Appl. Chem., Vol. 81, No. 2, стр. 351-353, 2009, молекулярно-массовая дисперсность DM (или относительная молекулярно-массовая дисперсность или молекулярно-массовая дисперсность), определяемую соотношением среднемассовой молярной массы, относительной молярной массы, относительной молекулярной массы или молекулярной массы, MW, к среднечисловой молярной массе, относительной молярной массе или молекулярной массе, Mn. Следовательно: DM=Mw/Mn.

Содержание по меньшей мере одного полиэтилена компонента b) в полимерной композиции по настоящему изобретению составляет вплоть до 15 масс. %, подходящее минимальное количество составляет 0,1 масс. %. Предпочтительно содержание полиэтилена составляет в пределах от 5 до 10 масс. % от общей массы конечной полимерной композиции.

Предпочтительно по меньшей мере один полиэтилен компонента b) полимерной композиции по настоящему изобретению имеет содержание сомономера от 0 до 0,5 масс. %, от общей массы компонента полиэтилена b). Предпочтительные сомономеры представляют таковые с от 4 до 8 атомов углерода.

Дополнительно предпочтительно по меньшей мере один полиэтилен компонента b) полимерной композиции по настоящему изобретению имеет MFR2 (190°С), измеренную согласно ISO 1133 при 0, от 2 до 15 г/10 минут, предпочтительно от 0,3 до 10 г/10 минут.

Компонент с) Эластомер

Необязательно полимерная композиция по настоящему изобретению содержит дополнительно эластомер компонента с) в количестве от 8 до 40 масс. %, предпочтительно вплоть до 30 масс. %, наиболее предпочтительно вплоть до 20 масс. % от общей массы конечной полимерной композиции.

По меньшей мере один эластомер компонента с) в полимерной композиции по настоящему изобретению может представлять эластомер, который получают ex situ. В таком случае эластомер может представлять, например, эластомер от 1-бутена до 1-октена на основе этилен- или высшего-α-олефина, такой как предпочтительно этилен-пропиленовый каучук (EPR), этилен-пропилен-диен-мономер не сопряженный каучук (EPDM) или стирольный эластомер, такой как, например, стирол-этилен-бутадиен-стирол (SEBS). Предпочтительно эластомеры представляют, либо 1-октен сополимеры этилена, либо 1-бутен сополимеры этилена. Примеры подходящих эластомеров представляют продукты Queo® grades от Borealis или Engage® от Dow. В таком случае эластомер может быть добавлен в полимерную композицию компаундированием его в гомополимер пропилена и/или неупорядоченный сополимер компонента а) при использовании любого подходящего способа, известного из предшествующего уровня техники, такого как смешивание эластомера компонента с) с другими компонентами либо непосредственно, например, в экструдере, таким образом, что тот же самый экструдер используют для получения конечного продукта или при использовании смешивания с предварительным расплавлением pre-melt mixing в отдельном миксере или экструдере. Для смешивания может быть использовано традиционное устройство для компаундирования или смешивания, например, миксер Banbury, 2-вальцовый смолосмеситель, смеситель Buss или двухшнековый экструдер.

Однако также возможно по меньшей мере, что один эластомер, содержащийся в качестве компонента с) в полимерной композиции по настоящему изобретению, получают in situ при использовании многостадийной сополимеризации гомополимера пропилена и/или неупорядоченного сополимера компонента а) с сомономерами. Следовательно, эластомерный компонент с) в таком случае получают непосредственно на стадии реакции полимеризации. В случае, когда имеет место in-situ получение эластомера, предпочтительно этилен или высшие α-олефины, такие как С4-C8 используют в качестве сомономеров полипропиленового компонента а) с получением, таким образом, эластомерного сополимера пропилена в качестве эластомерного компонента с). Наиболее предпочтительно эластомерное соединение представляет этилен-пропиленовый каучук (EPR). Полученную в результате полимерную композицию, содержащую компоненты а) и с), часто называют «гетерофазный сополимер» (НЕСО). Таким образом, НЕСО предпочтительно получают при использовании процесса последовательной полимеризации, который представляет процесс, в котором по меньшей мере два, необязательно три реактора объединены в серию. Предпочтительный многостадийный процесс включает суспензионный реактор, такой как циркуляционный реактор, первый газофазный реактор и второй газофазный реактор. Такой предпочтительный многостадийный процесс представляет, например, технологию BORSTAR® от Borealis или процесс Spheripol® от Basell.

В предпочтительном варианте осуществления настоящего изобретения in situ полученный эластомерный компонент с) присутствует в полимерной композиции по настоящему изобретению с содержанием сомономера в НЕСО, составляющем в пределах от 4 до 20 масс. %, более предпочтительно в пределах от 4 до 15 масс. %, наиболее предпочтительно в пределах от 4 до 10 масс. %. Дополнительно, предпочтительно НЕСО имеет температуру плавления, определенную при использовании дифференциальной сканирующей калориметрии (DSC), в пределах от 140 до 170°С и содержание фракции, растворимой в холодном ксилоле (XCS), в пределах от 8 до 35 масс. %.

Однако в случае, когда присутствует по меньшей мере один эластомерный компонент с), то конечная полимерная композиция по настоящему изобретению содержит матрицу, представляющую гомополимер пропилена и/или неупорядоченный сополимер пропилена, и эластомерный компонент с), содержащийся в виде (тонко) диспергированных включений в матрицу. Указанные включения, содержащиеся в эластомерном компоненте с), образуют отличающуюся фазу в полимерной композиции и, например, видны при использовании микроскопии высокого разрешения, такой как электронная микроскопия (ЕМ), атомно-силовой микроскопии (AFM) или динамо-механического термического анализа (DMTA).

В случае, когда эластомерный компонент с) присутствует в полимерной композиции по настоящему изобретению, могут быть определены по меньшей мере две различные температуры стеклования. Более высокая первая температура стеклования Tg(1) относится к полипропиленовой матрице, в то время как более низкая вторая температура стеклования Tg(2) относится к эластомерному соединению полимерной композиции.

Компонент d) Наполнители / добавки

В полимерной композиции по настоящему изобретению могут содержаться наполнители и/или добавки в количестве вплоть до 45 масс. % от общей массы конечной полимерной композиции.

Предпочтительно количество наполнителей и/или добавок составляет вплоть до 35 масс. % от количества наполнителей, составляет вплоть до 30 масс. %, и количество добавок составляет вплоть до 5 масс. %, предпочтительно вплоть до 3 масс. %, наиболее предпочтительно вплоть до 1 масс. % от общей массы конечной полимерной композиции.

В качестве наполнителя в настоящем изобретении может быть использован любой минеральный наполнитель. Однако предпочтительно минеральный наполнитель представляет филлосиликат, слюду или волластонит. Еще более предпочтительно минеральный наполнитель выбирают из группы, состоящей из слюды, волластонита, каолинита, смектита, монтмориллонита и талька. Наиболее предпочтительный неорганический наполнитель представляет тальк. Предпочтительно минеральный наполнитель имеет средний размер частиц d50 [масспроцент] равный или менее 10 μм, более предпочтительно менее 5,0 μм, такой как менее 3,0 μм. Минеральный наполнитель предпочтительно имеет порог размера частиц d95 [масспроцент], равный или менее 20,0 μм, более предпочтительно менее 10,0 μм, такой как менее 8,0 μм. Как правило, минеральный наполнитель имеет площадь поверхности менее чем 50 м2/г, более предпочтительно менее чем 30 м2/г, еще более предпочтительно менее чем 25 м2/г. Минеральные наполнители, отвечающие этим требованиям, предпочтительно представляют анизотропные минеральные наполнители, такие как тальк, слюда и волластонит.

Возможными добавками являются, например добавки, понижающие трение, нуклеирующие агенты, антиоксиданты, агенты против слипания, УФ-стабилизаторы, лубриканты, окрашивающие агенты, вспенивающие агенты и аналогичное им.

Подходящие добавки, понижающие трение, представляют, например, таковые, представляющие амиды ненасыщенных жирных кислот. Количество атомов углерода в жирной кислоте предпочтительно составляет в пределах от 10 до 25. Предпочтительная добавка, понижающая трение, представляет (Z)-докоз-13-енамид (Erucamide), CAS No. 112-84-5 под торговой маркой Crodamide ER - BE-(HU), от Croda.

Подходящие добавки и наполнители хорошо известны в предшествующем уровне области техники, к которой относится настоящее изобретение, и могут быть найдены, например, в «Additives for Plastics» Handbook, J. Murphy, Elsevier, 2nd edition, 2001. Добавки могут быть добавлены как чистые агенты или как концентраты, такие как, например, окрашивающие концентраты. Такие способы также хорошо известны из предшествующего уровня области техники, к которой относится настоящее изобретение.

Во втором аспекте настоящее изобретение относится к применению по меньшей мере одного полиэтилена с плотностью выше чем 940 кг/м3, содержанием фракции, экстрагируемой в горячем гексане, менее 0,80 масс. %, предпочтительно менее 0,60 масс. %, наиболее предпочтительно менее 0,40 масс. %, соотношением сомономер/гомополимер (СОНО), как измерено при высокотемпературного фракционного элюирования (TREF), вплоть до 6%, с получением полимерных композиций с устой чивостью к царапинам менее 3, показателем запаха менее 3,5 и одновременно повышением показателя FOG не более чем 40%, показателя VOC не более чем 35% и показателем белесого налета не более чем 300% по сравнению с полимерным материалом матрицы.

Такие полимерные композиции в частности, подходят, например, для применения в отделке салонов автомобилей и для хозяйственно-бытового применения, поскольку они комбинируют хорошую устойчивость к царапинам с хорошими показателями EFO и хорошими механическими свойствами. Особое преимущество состоит в отсутствии антагонистического воздействия, которое могло бы наблюдаться при использовании HDPE, в частности в отношении показателя FOG, при добавлении также в композицию добавки, понижающей трение. Это означает, что по сравнению с полимерными композициями, содержащими в качестве вспомогательного агента традиционный полиэтилен, полученный в присутствии катализатора ZN, показатели эмиссии, FOG и белесого налета понижены. Наконец, возможно применение широкого ряда материалов матрицы с получением подходящих композиций для автомобильной промышленности, в частности для индустрии отделки салонов автомобилей.

В другом аспекте настоящее изобретение относится к способу получения изделия с пониженным EFO, характеризующемуся тем, что используют полимерную композицию по настоящему изобретению. Для получения изделия могут быть использованы все способы, известные из предшествующего уровня области техники, к которой относится настоящее изобретение, такой как, например литье под давлением.

В другом аспекте настоящее изобретение относится к изделию, содержащему полимерную композицию по настоящему изобретению. Изделие предпочтительно представляет изделие для отделки салона автомобиля или изделие хозяйственно-бытового назначения, которые предпочтительно представляют полученные литьем под давлением изделия. Такое изделие для отделки салона автомобиля представляет, например, приборные доски, приборные панели, обшивки дверей, упоры для рук, ручки рычагов переключения, коврики, обшивку салона, карманы для дорожных карт, элементы и обшивку рулевой колонки, обшивку багажного отделения или фурнитуру и обшивку салона автомобиля. Конечно, композиция полипропилена по настоящему изобретению также может быть использована для внешних частей автомобиля, таких как, например, бамперы, боковые панели, ступеньки, подножки, спойлеры и аналогичное им. Примеры изделий хозяйственно-бытового назначения представляют, например коробки для хранения продуктов, бутылки для напитков, разделочные доски, корзины, коробки для ланчей, кухонную утварь, изделия и продукты для отделки и декора интерьера и аналогичное им. Настоящее изобретение также относится к изделию, (например, для автомобильной промышленности или для промышленности, выпускающей изделия хозяйственно-бытового назначения), такому как полученное литьем под давлением изделие, содержащее по меньшей мере 60 масс. %, предпочтительно по меньшей мере 80 масс. %, более предпочтительно по меньшей мере 95 масс. % и наиболее предпочтительно состоящее из композиции по настоящему изобретению.

Далее настоящее изобретение будет описано со ссылкой на следующие неограничивающие иллюстрирующие Примеры.

ПРИМЕРЫ

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

1. Методы измерения

Количественный анализ микроструктуры при использовании ЯМР спектроскопии.

Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) используют для количественной оценки содержания сомономера в полимерах. Количественный анализ 13С{1Н}ЯМР спектра записывают в состоянии раствора при использовании ЯМР спектрометра Bruker Advance III 400, работающего на частотах в пределах от 400,15 до 100,62 МГц для 1Н и 13С, соответственно. Весь спектр записывают при использовании 13С оптимизированного 10 мм датчика измерения линейных величин при расширенном диапазоне температур при 125°С при использовании во всей пневматике газообразного азота. Около 200 мг материала растворяют в 3 мл 1,2-тетрахлорэтана-d2 (ТСЕ-d2) с хром-(III)-ацетилацетонатом (Cr(асас)3) с получением в результате 65 мМ раствора релаксационного агента в растворителе, как описано в in G. Singh, A. Kothari, V. Gupta, Polymer Testing, 2009, 28(5), 475.

Для обеспечения однородности раствора после получения начального образца в термоблоке ампулу для ЯМР спектроскопии дополнительно нагревают в печи с круглым вращающимся подом в течение по меньшей мере 1 часа. При установке в магнит ампулу подвергают воздействию 10 Гц. Такая схема была выбрана, в первую очередь, в виду необходимости высокого разрешения и точности количественной оценки содержания этилена. Создали стандартное одноимпульсное возбуждение при использовании NOE и двухуровневой WALTZ16 схемы развязки, как описано в Z. Zhou, R. Kuemmerle, X. Qiu, D. Redwine, R. Cong, A. Taha, D. Baugh, B. Winniford, J. Mag. Reson., 187 (2007), 225 and V. Busico, P. Carbonniere, R. Cipullo, C. Pellecchia, J. Severn, G. Talarico, Macromol. Rapid Commun., 2007, 28, 1128. Всего для спектра потребовалось 6144 (6k) импульсов.

Провели количественный анализ на основе 13С{1Н} ЯМР спектра с определенным средним значением и определили соответствующие количественные значения при использовании интеграла с использованием специальных собственных компьютерных программ. Для сополимеров этилен-пропилена все химические сдвиги косвенно указывают на центральную метиленовую группу этиленового блока (ЕЕЕ) при 30,00 частей на миллион при использовании химического сдвига в растворителе. Этот подход позволяет провести сравнение с эталоном даже при отсутствии структурной единицы.

Наблюдались характерные сигналы, соответствующие 2,1 эритро региодефектам (приведенные в L. Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253, in Cheng, H.N., Macromolecules 1984, 17, 1950, and in W-J. Wang and S. Zhu, Macromolecules 2000, 33 1157), требуется коррекция из-за влияния региодефектов на определенные свойства. Не наблюдались характерные сигналы, соответствующие другим типам региодефектов.

Наблюдали характерные сигналы, соответствующие введению этилена (как указано в Cheng, Н.N., Macromolecules 1984, 17, 1950), и рассчитали фракцию сомономера, как фракцию этилена в полимере относительно всех мономеров в полимере.

Фракцию сомономера количественно оценили при использовании способа W-J. Wang and S. Zhu, Macromolecules 2000, 33 1157 путем интеграции множества сигналов всей спектральной области 13С{1Н} спектра. Этот способ был выбран за его точность, надежность и возможность объяснить присутствие региодефектов, при необходимости. Интегральные области незначительно регулировали для повышения применяемости к широким пределам содержания сомономеров.

Молярный процент введенного сомономера рассчитали по молярной фракции.

Массовый процент введенного сомономера рассчитали по молярной фракции.

Содержание сомономера в полиэтилене (HDPE)

Содержание сомономеров в полиэтилене определяют при использовании известного метода инфракрасной спектроскопии с Фурье-преобразованием (FTIR), калиброванной по результатам 13С-ЯМР при использовании спектрометра Nicolet Magna 550 IR вместе с программным обеспечением Nicolet Omnic FTIR.

Пленки толщиной около 250 μм получают из образцов, полученных литьем под давлением. Аналогичные пленки получают из калибровочных образцов с известным содержанием сомономера. Содержание сомономера определяют по спектральному окну с волновым числом в пределах от 1430 до 1100 см-1. Поглощение измеряют, как самый высокий пик, выбирая так называемую короткую или длинную базу или обе. Короткая база составляет в пределах 1410-1320 см-1, проходя через минимум точек, а длинная база составляет в пределах 1410-1220 см-1. Калибровку необходимо проводить специально для каждой базы. Также содержание сомономера неизвестного образца должно составлять в пределах содержания сомономера калибровочных образцов.

MFR2 (230°С) полипропилена: Скорость течения расплава полипропилена измерили, как MFR2 согласно ISO 1133 (230°С, нагрузка 2,16 кг). MFR указывает на текучесть и, следовательно, технологичность полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера.

MFR2 (190°С) полиэтилена: Скорость течения расплава (MFR) определили согласно ISO 1133 (190°С, нагрузка 2,16 кг) и указали в г/10 минут. MFR указывает на текучесть и, следовательно, технологичность полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера. MFR может быть определена при различных нагрузках, таких как 2,16 кг (MFR2), 5 кг (MFR5) или 21,6 кг (MFR21).

Плотность HDPE: Плотность полимера измерили согласно ISO 1183-2. Подготовку образца выполнили в соответствии с ISO 1872-2 Таблица 3 Q (литье прессованием в формах).

Фракция, растворимая в холодном ксилоле (XCS, масс. %): Количество полимера, растворимого в холодном ксилоле, определили при 25°С согласно ISO 16152; 5th edition; 2005-07-01.

Фракция, экстрагируемая в гексане: Фракцию, экстрагируемую в гексане, определили согласно следующей процедуре. 1 г образца поместили в 300 мл коническую колбу Эрленмейера и добавили 100 мл гексана. Смесь кипятили при перемешивании в дефлегматоре в течение 4 часов. Горячий раствор сразу же профильтровали через складчатый бумажный фильтр N°41, высушили (в вакуумной печи при температуре 90°С) и взвесили (точно 0,0001 г) в круглом стержне (shank). Колбу Эрленмейера и фильтр промыли n-гексаном. Затем гексан выпарили под потоком азота в ротационном испарителе. Круглый стержень высушили в вакуумной печи при температуре 90°С в течение ночи и поместили в осушитель по меньшей мере на 2 часа для охлаждения. Стержень снова взвесили и провели расчет фракции, растворимой в гексане, на основе этих данных.

Температура плавления (Tm): определяли при использовании сканирующего калориметра ТА Instrument Q200 с проведением дифференциальной сканирующей калориметрии (DSC) 5-10 мг образцов. DSC проводили согласно ISO 20 11357 / part 3 /method С2 с циклом нагревание/охлаждение/нагревание со скоростью сканирования 10°С/минуту в пределах от -30 до +225°С. Температуру кристаллизации и теплоту кристаллизации (Hc) определяли на стадии охлаждения, в то время как температуру плавления (Tm) и теплоту плавления (Hm) определяли на второй стадии нагревания, соответственно, с первой стадии нагревания.

Температура стеклования Tg: определили при использовании динамо-механического термического анализа согласно ISO 6721-7. Измерения провели в режиме крутильных колебаний при использовании образцов, полученных литьем под давлением (40×10×1 мм3) от -100°С до +150°С при скорости нагревания 2°С/минуту и частоте 1 Гц.

Характеристическую вязкость измерили согласно DIN ISO 1628/1, October 1999 (в декалине при 135°С).

Ударная прочность с надрезом по Шарпи: Ударную прочность с надрезом по Шарпи измерили согласно ISO 179/1eA при +23°С и при -20°С при использовании тестовых образов, полученных литьем под давлением (80×10×4 мм), согласно ISO 1873.

Модуль упругости при растяжении и Прочность при растяжении: Прочностные свойства определили согласно ISO 527-1 и 2 с использованием полученных литьем под давлением образцов, тип 1 В. Литье под давлением провели согласно ISO 1873.

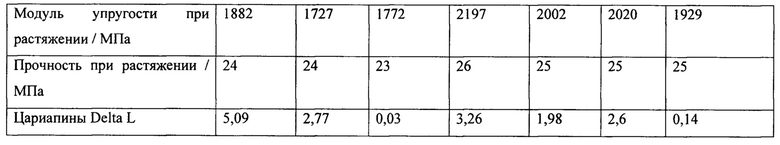

Устойчивость к царапинам: Для определения наличия видимых царапин использовали режущее устройство для нанесения решетчатых надрезов, модель 420Р от Erichsen. Для теста от литой пластины с зернистой поверхностью размером 140×200×4 мм (параметры зерна: средний размер зерна = 1 мм, высота зерна = 0,12 мм, конусность = 6°) отрезали пластины размером 70×70×4 мм. Период между литьем под давлением образцов и проведения теста на устойчивость к царапинам составил 7 дней.

Для проведения тестирования образцы должны быть зажаты в подходящем устройстве, как указано выше. Царапины наносят с приложением усилия 10 Н при использовании цилиндрического металлического стержня с шарообразным концом (радиус = 0,5 mm ± 0,01). Скорость нанесения царапин 1000 составила мм/минуту.

Наносили минимум 20 параллельных царапин с нагрузкой 10 Н на расстоянии 2 мм. Нанесение царапин повторили перпендикулярно друг другу с получением, таким образом, сетки из царапин. Царапины должны наноситься в одном направлении.

Видимость царапин указывается как разница между показателями яркости, ΔL, между местом, на которое не наносили царапины, и местом, на которое наносили царапины. Показатели ΔL измерили при использовании спектрофотометра, который отвечает требованиям DIN 5033.

Детальное описание метода тестирования и теста (метод решетчатого надреза Erichsen (Erichsen cross hatch cutter method)) можно найти в статье ((Evaluation of scratch resistance in multiphase PP blends» Thomas Koch and Doris Machl, опубликованной в Polymer Testing, 26 (2007), стр. 927-936.

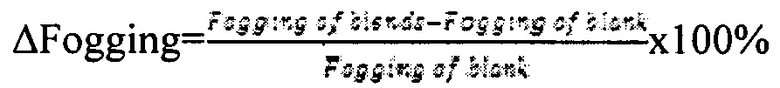

VOC: определили согласно VDA 278:2002 на гранулах. VOC согласно VDA 278 представляет сумму всех высоко и среднелетучих соединений. Его рассчитывают как толуоловый эквивалент (ТЕ). VOC согласно VDA 278 представляет все органические соединения в точке кипения и пределах элюирования вплоть до С20 (n-эйкозан).

FOG: определили согласно VDA 278:2002 на гранулах. FOG согласно VDA 278 представляет сумму всех органических соединений с низкой летучестью, которые имеют время элюирования более чем или равное n-гексадекану. FOG рассчитывают как гексадекановый эквивалент (HD). FOG согласно VDA 278 представляет органические соединения в пределах точки кипения и n-алканов C16-С32.

Стандарты VDA опубликованы в «Verband der Automobilindustrie». Стандарты VDA, использованные в описании настоящей патентной заявки, доступны из ((Dokumentation Kraftfahrwesen (DKF); Ulrichstrasse 14, D-74321 Bietigheim-Bissingen, Germany или может быть скачано с их вебсайта (www.dkf-ev.de).

Белесый налет: Белесый налет измерили при использовании 2 мм полученных литьем образцов прессованием в формах. Белесый налет означает, что имеет место испарение летучих веществ из материалов обшивки и отделки средства передвижения. Измерения проводят при использовании полученных литьем образцов прессованием в формах (диаметр 80 мм +/- 1 мм, толщина 2 мм) согласно ISO 75201, метод В. Этот метод позволяет оценить летучесть органических составляющих при использовании гравиметрических измерений. Образцы сушат при комнатной температуре в течение 24 часов при использовании силикагеля в эксикаторе. Тест проводят при температуре 100°С. Дробинки укупоривают при использовании покрытой битумом алюминиевой фольги (диаметр 103 мм, толщина 0,03 мм) и стеклянных пластин, уложенных сверху охлаждающих пластин. По окончанию времени тестирования (16 часов при температуре 100°С) стеклянные пластины удаляют (не использовали в этом методе), алюминиевую фольгу удаляют и взвешивают. Гравиметрический показатель белесого налета «G» (%) определяют при использовании следующего уравнения:

G = масса алюминиевой фольги после проведения теста на белесый налет - битум, покрывающий фольгу, в мг

G образца = Среднее в мг 2 листов фольги, использованных для каждого образца

Общие летучие вещества: Показатель общих летучих веществ определили согласно VDA 277:1995 на гранулах. Показатель общих летучих веществ представляет общую эмиссию органического углерода согласно методу VDA 277. Этот показатель представляет количество органических соединений, которые выделились из тестового образца, соединения которого можно найти в салоне автомобиля.

Запах: Запах определили согласно VDA 270:1992 по варианту 3 на гранулах при участии комиссии из 7 человек.

Оценочная шкала:

Степень 1 не ощущается

Степень 2 ощущается, но не беспокоит

Степень 3 явно ощущается, но не беспокоит

Степень 4 беспокоит

Степень 5 сильно беспокоит

Степень 6 неприемлемо

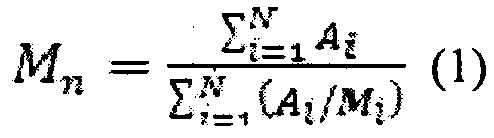

Средняя молекулярная масса и распределение молекулярной массы (Mn, Mw, Mz, MWD): Средние молекулярные массы (Mz, Mw and Mn), распределение молекулярной массы (MWD) и их широту распределения, описанную через их молекулярно-массовую дисперсность, DM=Mw/Mn (где Mn представляет среднечисловую молекулярную массу, и Mw представляет среднемассовую молекулярную массу) определили при использовании гельпроникающей хроматографии (GPC) согласно ISO 16014-1:2003, ISO 16014-2:2003, ISO 16014-4:2003 и ASTM D 6474-12 при использовании следующих формул:

Для постоянного интервала элюирующего объема ΔVi, где Ai, и Mi представляют площадь сечения хроматографического пика и молекулярную массу полиолефина (MW), соответственно, связанную с элюирующим объемом Vi, где N равно количеству точек данных, полученных из хроматограммы между пределами интегрирования.

Использовали устройство для высокотемпературной GPC, снабженное либо инфракрасным (IR) детектором (IR4 или IR5) от PolymerChar (Valencia, Spain), либо дифференциальным рефрактометром (RI) от Agilent Technologies, снабженное 3 х Agilent-PL gel Olexis и 1x Agilent-PL gel Olexis предохранительными колонками. В качестве растворителя и подвижной фазы использовали 1,2,4-трихлорбензол (ТХБ), стабилизированный 250 мг/л 2,6-дитретбутил-4-метилфенолом. Хроматографическая система работала при температуре 160°С и постоянной скорости потока 1 мл/минуту. Для анализа ввели 200 μл раствора образца. Собранные данные обработали при использовании, либо программного обеспечения Agilent Cirrus software, version 3.3, либо программного обеспечения PolymerChar GPC-IR control software.

Набор колонок калибровали при использовании универсальной калибровки (согласно ISO 16014-2:2003) по меньшей мере с 19 полистирольными (ПС) стандартами с узким ММР в диапазоне от 0,5 кг/моль до 11500 кг/моль. PS стандарты растворяли при комнатной температуре в течение нескольких часов.

Преобразование пика молекулярной массы полистирола в молекулярные массы полиолефина провели при использовании уравнения Марка Хоуинка (Mark Houwink) и следующих постоянных Марка Хоуинка:

KPS=19×10-3 мл/г, αPS=0,655

KPE=39×10-3 мл/г, αPE=0,725

KPP=19×10-3 мл/г, αPP=0,725

Для согласования калибровочных данных использовали полином третьего порядка. Все образцы получили в интервале концентрации 0,5-1 мг/мл и растворяли при температуре 160°С в течение 2,5 часов для РР или 3 часов для РЕ при непрерывном легком встряхивании.

Метод TREF: (проводят при использовании метода «Standard 180-35°C»): Распределение химической композиции определяют при использовании аналитического фракционирования с элюированием при повышенной температуре, как описано в Soares, J.B.P., Fractionation, In: Encyclopedia Of Polymer Science and Technology, John Wiley & Sons, New York, стр. 75-131, Vol. 10, 2001. Разделение полимеров в TREF происходит в соответствии с их кристалличностью в растворе. Профили TREF 200+ получают при использовании CRYSTAF-TREF 200+, доступного от PolymerChar S.A. (Valencia, Spain). Образец полимера растворяют в 1,2,4-трихлорбензоле (ТХБ, стабилизированный 250 мг/л 2,6-дитретбутил-4-метилфенолом) в концентрации 1,5 и 2,0 мг/мл при температуре 150°С в течение 180 минут и затем 1,8 мл раствора образца загружают в колонку (внутренний диаметр 8 мм, длина 15 см, заполненную инертными, например стеклянными, дробинками).

Затем термостат колонок быстро охлаждают до 110°С и выдерживают при температуре 110°С в течение 30 минут для стабилизации, после чего медленно охлаждают до температуры 35°С при постоянной скорости охлаждения (0,1°С/минуту). Затем полимер элюируют из колонки при использовании 1,2,4-трихлорбензола (ТХБ, стабилизированный 250 мг/л 2,6-дитретбутил-4-метилфенолом) при скорости потока 0,5 мл/минуту при температуре 35°С в течение 10 минут с последующим повышением температуры с 35°С до 135°С при постоянной скорости повышения 0,5°С/минуту при скорости потока 0,5 мл/минуту. Концентрацию полимера во время элюирования измеряют при использовании инфракрасного детектора (измерение С-Н поглощения при длине волны 3,5 микрометра). Показания детектора наносили в виде графика, как функцию температуры. График нормированной концентрации был представлен, как фрактограмма вместе с сигналом суммарной концентрации, нормализованной до 100.

Определение фракции высококристаллического гомополимера (НО) и фракции низкокристаллического сополимера (СО): Фракция высококристаллического гомополимера, так называемая фракция НО (для фракции высококристаллического «гомополимера»), представляет количество в масс. % фракции полимера, элюируемой при температуре элюирования в пределах от 90°С до 110°С и которая главным образом содержит цепочки гомо-полиэтилена или цепочки с очень низкой разветвленностью.

Фракция низкокристаллического сополимера, так называемая фракция СО (для фракции низкокристаллического «сополимера»), представляет количество в масс. % фракции полимера, элюируемой при температуре в пределах от 35°С до 90°С.

Растворимая фракция, так называемая «растворимая TREF», представляет количество в масс. % полимера, элюируемого при температуре менее 35°С.

Соотношение соплимер/гомополимер (СОНО) (в %) определяют:

СОНО = ((растворимая TREF + фракция СО) / фракция НО) × 100 (в %)

Средний размер частиц d50 и порог размера частиц d95 минерального наполнителя: рассчитывают по распределению размера частиц [масспроцент], как определено при использовании гравитационного жидкого метода осаждения согласно ISO 13317-3 (Sedigraph).

Площадь поверхности минерального наполнителя: BET поверхность при использовании газообразного N2 согласно DIN 66131/2, устройство для измерения Micromeritics Tristar 3000: образец получили при температуре 50°С, 6 часов под вакуумом.

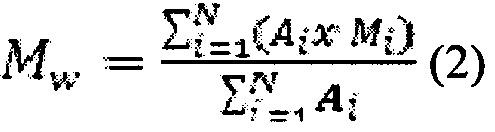

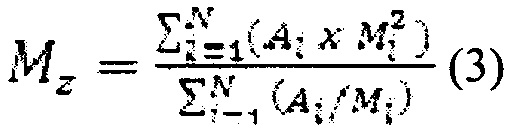

2. Примеры

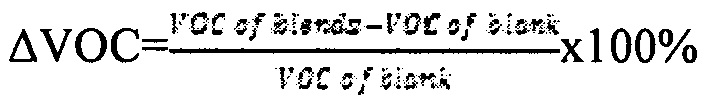

В Таблице 1 приведены подробные детали полимеризации полипропиленовых материалов РР1, РР3 и РР4, указанных в Таблице 2 ниже. Материалы полимеризовали при использовании многостадийного процесса, представляющего «циркуляционно-газофазный» процесс (технология BORSTAR® от Borealis). Стадия 1 (циркуляционный) соответствует гомополимеризации в массе при использовании циркуляционного реактора, стадия 2 соответствует первой газофазной гомополимеризации (GPR1), и стадия 3 (GPR2) соответствует второй газофазной стадии, сополимеризация С2/С3. Гранулы РР содержат 1500 частей на миллион В225 (BASF) и 500 частей на миллион стеарата кальция (Ceasit AV-FI Veg, Baerlocher). Применяемый катализатор был получен при использовании общих процедур, описанных в WO 2013/007650, с получением катализатора Е2Р, при использовании того же металлоценового комплекса (Е2 в WO 2013/007650) рац-анти-диметилсиландиил(2-метил-4-(4'-трет-бутилфенил)инден-1-ил)(2-метил-4-фенил-5-метокси-6-трет-бутилинден-1-ил)дихлорида циркония. Композиции катализаторов 1 и 2 представляют следующее: Al/Zr (молярное соотношение) в не прошедшем предварительную подготовку катализаторе: 300 для катализатора 1, 440 для катализатора 2. Степень предварительной подготовки (г(PP)/г(cat)) для катализатора 1 и катализатора 2: 3,5.

Конечные композиции полипропиленов получили смешиванием в расплаве компонентов в двухшнековом экструдере со шнеками, вращающимися в одном направлении, типа Coperion ZSK 40 (диаметр шнека 40 мм, соотношение L/D 38) при температуре в пределах 170-190°С, при использовании шнеков высокоинтенсивной конфигурации с двумя комплектами смешивающих блоков.

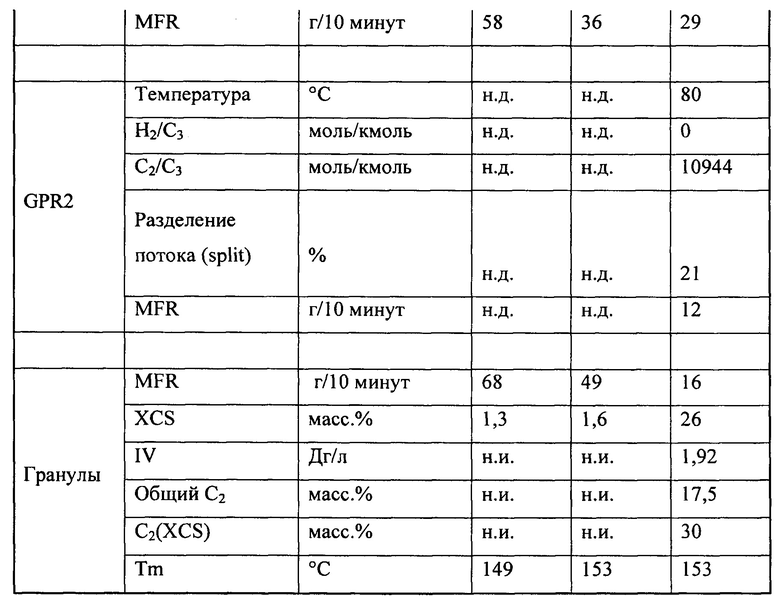

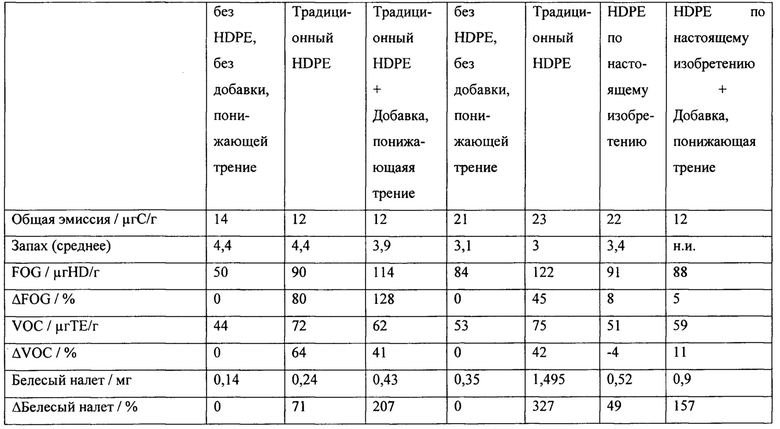

Традиционный HDPE представляет коммерческий полиэтилен высокой плотности (HDPE) «ВВ2581» от Borealis AG, свойства которого приведены в Таблице 3 ниже. HDPE по настоящему изобретению представляет коммерческий HDPE «SCLAIR IG 464-С» от Nova Chemicals, свойства которого приведены в Таблице 3 ниже. Эластомер 1.8 представляет коммерческий продукт («Engage 8150») от Dow Chemicals с плотностью 868 кг/м3 и MFR2 (190°С) 0,5 г/10 минут.

Эластомер 1.1 представляет коммерческий продукт («Engage 8100») от Dow Chemicals с плотностью 870 кг/м3 и MFR2 (190°С) 1 г/10 минут. Добавка, понижающая трение, представляет (Z)-докоз-13-енамид (Erucamide), CAS No. 112-84-5 под торговой маркой Crodamide ER - BE-(HU), от Croda. Тальк 3,9: представляет коммерческий продукт Luzenac HAR Т84, верхний порог отсечения размера частиц >15μм: <2%, d50 12μм.

Fogging- белесый налет

С «контролем», относящимся к материалам, которые не содержат какого-либо РЕ и/или добавку, понижающую трение.

продолжение Таблицы 2:

Из Таблицы 2, Сравнительных примеров С.Е.3 и С.Е,4, соответственно, С.Е.1 и С.Е,2 можно видеть, что при добавлении традиционного HDPE на основе ZN (ВВ2581) в материал матрицы РР оба показателя, и FOG, и VOC, и показатель белесого налета значительно увеличиваются. С.Е.6 показал, что при добавлении добавки, понижающей трение (например Crodamide ER - BE - (HU)), устойчивость к царапинам явно увеличивается, но хотя показатель VOC также улучшается, оба показателя, и FOG и показатель белесого налета, значительно ухудшаются. Таким образом, добавка, понижающая трение, показала антагонистическое воздействие на HDPE.

В случае, когда вместо традиционного HDPE на основе ZN в матрицу РР добавили HDPE по настоящему изобретению (например, SCLAIR IG 464-С от Nova Chemicals) оба показателя, и FOG, и показатель белесого налета, остались практически неизменными; наблюдалось только незначительное повышение этих показателей, при этом показатель VOC даже улучшился (смотрите, I.E.1). В случае, когда добавили добавку, понижающую трение, не наблюдали ухудшение показателя FOG и наблюдали приемлемое повышение показателя белесого налета, таким образом, при сравнении применения традиционного HDPE на основе ZN и HDPE по настоящему изобретению не было выявлено антагонистического воздействия добавки, понижающей трение. По сравнению со сравнительными полимерными композициями, содержащими традиционный полиэтилен на основе ZN, полимерные композиции по настоящему изобретению показали увеличение показателя FOG не более чем на 40%, показателя VOC не более чем на 35% и показателя белесого налета не более чем на 300%. Дополнительно, не было выявлено негативного воздействия на механические свойства по сравнению с полипропиленом из материала по предшествующему уровню, следовательно, полимерная композиция по настоящему изобретению превосходно подходит для применения в автомобильной промышленности и для применения в хозяйственно-бытовых целях.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ АЭРИРОВАННОГО ПОЛИПРОПИЛЕНА СО СПЕЦИФИЧЕСКИМИ ПРОФИЛЯМИ ЭМИССИИ | 2019 |

|

RU2785097C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С НАПОЛНИТЕЛЕМ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2016 |

|

RU2679149C1 |

| АРМИРОВАННЫЕ УГЛЕРОДНЫМ ВОЛОКНОМ МАТЕРИАЛЫ С НИЗКОЙ ПЛОТНОСТЬЮ | 2016 |

|

RU2684110C1 |

| ОГНЕСТОЙКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИПРОПИЛЕН С ВЫСОКОЙ ПРОЧНОСТЬЮ РАСПЛАВА | 2022 |

|

RU2841452C2 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2018 |

|

RU2745620C1 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА С УЛУЧШЕННОЙ ПРОЧНОСТЬЮ СОЕДИНЕНИЯ В ГОРЯЧЕМ СОСТОЯНИИ | 2016 |

|

RU2716077C2 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА, АРМИРОВАННОГО ВОЛОКНАМИ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2013 |

|

RU2588568C2 |

| СОЕДИНЕНИЯ ДЛЯ НАРУЖНЫХ ЭЛЕМЕНТОВ АВТОМОБИЛЯ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ И ОТЛИЧНЫМ ВНЕШНИМ ВИДОМ ПОВЕРХНОСТИ | 2017 |

|

RU2721714C1 |

| КОМПОЗИЦИЯ ВСПЕНЕННОГО ПОЛИПРОПИЛЕНА | 2019 |

|

RU2764765C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ВОЛОКНОМ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2016 |

|

RU2686217C1 |

Изобретение относится к полимерной композиции, к способу получения из нее изделия и к изделию, предназначенному для применения в автомобильной промышленности или в хозяйственно-бытовых целях. Композиция содержит по меньшей мере один гомополимер и/или неупорядоченный сополимер полипропилена, по меньшей мере один полиэтилен в количестве от 0,1 до 15 мас.%, необязательно по меньшей мере один эластомер в количестве от 8 до 40 мас.% и необязательно наполнители и/или добавки в количестве не более 45 мас.% от общей массы конечной полимерной композиции. При этом по меньшей мере один полиэтилен имеет плотность выше 940 кг/м3, содержание фракции, экстрагируемой в горячем гексане, менее 0,80 мас.% и соотношение сополимер/гомополимер (СОНО), измеренное при использовании высокотемпературного фракционного элюирования (TREF), вплоть до 6%. Полимерная композиция по изобретению соответствует как требованиям хороших механических свойств, так и требованию высокой устойчивости к царапинам, а также демонстрирует низкую эмиссию FOG и запахов (EFO). 3 н. и 11 з.п. ф-лы, 3 табл.

1. Полимерная композиция, предназначенная для получения литых под давлением изделий, содержащая:

a) по меньшей мере один гомополимер и/или неупорядоченный сополимер пропилена,

b) от 0,1 вплоть до 15 мас.% по меньшей мере одного гомо- или сополимера этилена,

c) необязательно по меньшей мере один эластомер в количестве от 8 до 40 мас % и

d) необязательно наполнители и/или добавки в количестве вплоть до 45 мас.% от общей массы конечной полимерной композиции,

при этом указанный по меньшей мере один гомо- или сополимер этилена имеет плотность выше чем 940 кг/м3, измеренную согласно ISO 1183-2, содержанием веществ, экстрагируемых в горячем гексане, менее 0,80 мас.%, предпочтительно менее 0,60 мас.%, наиболее предпочтительно менее 0,40 мас.%, измеренное путем экстрагирования 1 г полиэтиленового образца 100 мл кипящего гексана, и соотношение сополимер/гомополимер (СОНО), измеренное при использовании элюционного фракционирования при повышении температуры (Temperature Rising Elution Fractionation) (TREF), вплоть до 6%, при этом соотношение сополимер/гомополимер (СОНО) определено следующим образом:

СОНО=((растворимая TREF + фракция СО) / фракция НО) x 100,

где фракция НО представляет собой количество в мас. % фракции полимера, элюируемой при температуре элюирования от 90° С до 110° С, фракция СО представляет собой количество в мас.% фракции полимера, элюируемой при температуре от 35° С до 90° С, и растворимая TREF представляет собой количество в мас.% фракции полимера, элюируемой при температуре менее 35° С.

2. Полимерная композиция по п. 1, содержащая:

a) по меньшей мере один гомополимер и/или неупорядоченный сополимер пропилена,

b) от 5 до 15 мас.% по меньшей мере одного гомо- или сополимера этилена с плотностью выше чем 940 кг/м3, содержанием веществ, экстрагируемых в горячем гексане, менее 0,80 мас.%, предпочтительно менее 0,60 мас.%, наиболее предпочтительно менее 0,40 мас.%, и соотношением сополимер/гомополимер (СОНО соотношение), измеренным при использовании элюционного фракционирования при повышении температуры (TREF), вплоть до 6%,

c) эластомер в количестве от 10 до 30 мас.%,

d) вплоть до 30 мас.% наполнителей и

e) вплоть до 4 мас.% добавок от общей массы конечной полимерной композиции.

3. Полимерная композиция по п. 1 или 2, содержащая:

a) по меньшей мере один гомополимер и/или неупорядоченный сополимер пропилена,

b) от 5 до 15 мас.% по меньшей мере одного гомо- или сополимера этилена с плотностью выше чем 940 кг/м3, содержанием веществ, экстрагируемых в горячем гексане, менее 0,80 мас.%, предпочтительно менее 0,60 мас.%, наиболее предпочтительно менее 0,40 мас.%, и соотношением сополимер/гомополимер (СОНО соотношение), измеренным при использовании элюционного фракционирования при повышении температуры (TREF), вплоть до 6%,

c) эластомер в количестве от 10 до 30 мас.%,

d) тальк в качестве наполнителя от 5 до 30 мас.% и

e) вплоть до 4 мас.% добавок, содержащих от 2 до 3 мас.% окрашивающего концентрата, и 1 мас.% других добавок от общей массы конечной полимерной композиции.

4. Полимерная композиция по любому из пп. 1-3, где по меньшей мере один гомополимер и/или неупорядоченный сополимер пропилена имеет скорость течения расплава MFR2 (230° С), измеренную согласно ISO 1133, в пределах от 1 до 1000 г/10 минут.

5. Полимерная композиция по любому из пп. 1-4, где содержание фракции, растворимой в холодном ксилоле (XCS), по меньшей мере одного гомополимера и/или неупорядоченного сополимера пропилена составляет в пределах от 0,1 до 6 мас.%.

6. Полимерная композиция по любому из пп. 1-5, где по меньшей мере один полипропилен имеет температуру стеклования (Tg) в пределах от -10 до + 10° С.

7. Полимерная композиция по любому из пп. 1-6, где по меньшей мере один гомо- или сополимер этилена имеет молекулярно-массовую дисперсность DM 2,5-4.

8. Полимерная композиция по любому из пп. 1-7, где по меньшей мере один гомо- или сополимер этилена имеет содержание сомономера от 0 до 0,5 мас.% от общей массы по меньшей мере одного компонента гомо- или сополимера этилена.

9. Полимерная композиция по любому из пп. 1-8, где по меньшей мере один гомо- или сополимер этилена имеет MFR2 (190° С), измеренную согласно ISO 1133, от 0,2 до 15 г/10 минут.

10. Полимерная композиция по любому из пп. 1-9, где по меньшей мере один эластомер получают на стадии реакции полимеризации с этиленом или высшим α-олефином, таким как С4-С8, который используют в качестве сомономера гомополимера и/или неупорядоченного сополимера пропилена, и где получают гетерофазный сополимер.

11. Полимерная композиция по любому из пп. 1-10, где MFR2 (230° С) полимерной композиции, измеренная согласно ISO 1133, составляет в пределах 5-100 г/10 минут.

12. Полимерная композиция по любому из пп. 1-11, где композиция содержит вплоть до 1 мас.% добавки, понижающей трение, от общей массы конечной полимерной композиции.

13. Способ получения изделий с пониженным EFO литьем под давлением, отличающийся тем, что применяют полимерную композицию по любому из пп. 1-12.

14. Изделие, выполненное из композиции по любому из пп. 1-12, где изделие предпочтительно представляет таковое для отделки салона автомобиля или таковое хозяйственно-бытового назначения.

| ИЗДЕЛИЕ ДЛЯ ВНУТРЕННЕЙ ОТДЕЛКИ АВТОМОБИЛЯ С УМЕНЬШЕННЫМ ЗАПАХОМ | 2010 |

|

RU2506288C2 |

| АЦК ПРОДУКТ С УМЕНЬШЕННЫМ ВЫПОТЕВАНИЕМ | 2005 |

|

RU2386602C2 |

| СПОСОБ ЗАЩИТЫ АВТОМОБИЛЯ | 2015 |

|

RU2650329C2 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2019-11-08—Публикация

2016-07-27—Подача