Изобретение относится к энергомашиностроению и может применяться в многоступенчатых теплонасосных установках, подогревающих рабочее тело от начальной температуры, равной начальной температуре низкопотенциального источника теплоты (НИТ).

Известна многоступенчатая теплонасосная установка, содержащая компрессор первой ступени, конденсатор с выполненными в нем охлаждающей полостью и греющей полостью с выходным патрубком нагреваемого рабочего тела, промежуточный конденсатор с охлаждающей и греющей полостями, переохладитель хладагента последней ступени с охлаждающей и греющей полостями, переохлодитель хладагента первой ступени с греющей полостью и охлаждающей полостью, последовательно сообщенной с дросселем первой ступени, испарителем, компрессором первой ступени и охлаждающей полостью промежуточного конденсатора первой ступени, а так же компрессор последней ступени, последовательно сообщенный через охлаждающую полость конденсатора с охлаждающей полостью переохладителя хладагента последней ступени, и дроссель последней ступени [Патент DE №3311505, Кл. F25B 30/02. 26.03.1983]. Недостатком данной многоступенчатой теплонасосной установки является относительная высокая суммарная работа компрессоров. Это вызвано тем, что, несмотря на снижение энергозатрат, связанных с подачей во входной патрубок каждой ступени компрессора хладагента с небольшим перегревом, суммарная работа двух компрессоров остается достаточно большой, что не позволяет поднять коэффициент преобразования μ=QPT/(AК1+AК2)=4-5.5, где QPT - теплота, ушедшая на нагрев рабочего тела, AК1 и AК2 - работа соответственно первого и второго компрессоров.

Наиболее близким техническим решением к заявленному изобретению является многоступенчатая теплонасосная установка, содержащая испаритель с греющей полостью, компрессор первой ступени, конденсатор первой ступени с выполненными в нем охлаждающей полостью и греющей полостью, сепаратор первой ступени, переохладитель хладагента первой ступени с греющей полостью, с второй охлаждающей полостью промежуточной ступени, с третей охлаждающей полостью последней ступени и с охлаждающей полостью первой ступени, компрессор промежуточной ступени, промежуточный конденсатор с охлаждающей и греющей полостями, сепаратор промежуточной ступени, переохладитель промежуточной ступени с греющей полостью, с первой охлаждающей полостью промежуточной ступени и с второй охлаждающей полостью последней ступени, компрессор последней ступени, конденсатор последней ступени с выполненными в нем охлаждающей полостью и греющей полостью, переохладитель хладагента последней ступени с греющей полостью и первой охлаждающей полостью, выход жидкой фракции хладагента сепаратора первой ступени последовательно сообщенный с охлаждающей полостью переохладителя первой ступени, с дросселем первой ступени, с греющей полостью испарителя, с компрессором первой ступени, с охлаждающей полостью конденсатора первой ступени и входом сепаратора первой ступени, выход паровой фракции хладагента сепаратора первой ступени, последовательно сообщенный с компрессором промежуточной ступени, с охлаждающей полостью промежуточного конденсатора, с входом промежуточного сепаратора, выход жидкой фракции хладагента промежуточного сепаратора, последовательно сообщенный с первой охлаждающей полостью переохладителя промежуточной ступени, с второй охлаждающей полостью переохладителя первой ступени, с дросселем промежуточной ступени и греющей полостью испарителя, а так же выход паровой фракции хладагента сепаратора промежуточной ступени, последовательно сообщенный с компрессором последней ступени, с охлаждающей полостью конденсатора последней ступени, с охлаждающей полостью переохладителей последней ступени, с второй охлаждающей полостью переохладителя промежуточной ступени, с третьей охлаждающей полостью переохлодителя первой ступени, с дросселем последней ступени и с греющей полостью испарителя. [Патент на полезную модель RU №140197, кл. F25B 30/00. 10.05.2014]. Недостатком данной многоступенчатой теплонасосной установки является низкая эффективность даже при незначительном изменении тепловой нагрузки рабочего тела. Это вызвано тем, что, уровень жидкой фазы хладагента в каждом сепараторе будет меняться, что приведет к снижению уровня жидкой фазы хладагента в конденсаторах и, как следствие, к снижению теплопередачи и снижению эффективности установки. С другой стороны, при изменении потребления тепловой нагрузки рабочего тела происходит разбалансировка соотношения расходов хладагента в компрессорах каждой ступени, что приводит к неравномерному изменению нагрузочных характеристик работы компрессоров и, как следствие, к снижению их КПД.

Техническим результатом заявленного изобретения является повышение эффективности многоступенчатой теплонасосной установки.

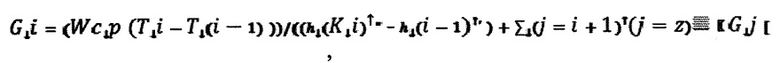

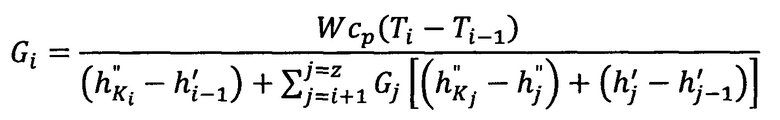

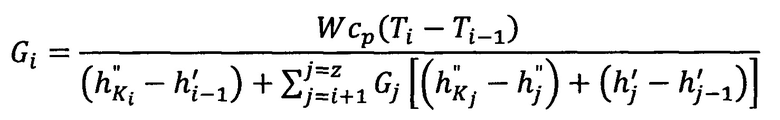

Технический результат достигается тем, что многоступенчатая теплонасосная установка, содержащая испаритель с греющей полостью, компрессор первой ступени, конденсатор первой ступени с выполненными в нем охлаждающей полостью и греющей полостью, сепаратор первой ступени, переохладитель хладагента первой ступени с греющей полостью, с второй охлаждающей полостью промежуточной ступени, с третей охлаждающей полостью последней ступени и с охлаждающей полостью первой ступени, компрессор промежуточной ступени, промежуточный конденсатор с охлаждающей и греющей полостями, сепаратор промежуточной ступени, переохладитель промежуточной ступени с греющей полостью, с первой охлаждающей полостью промежуточной ступени и с второй охлаждающей полостью последней ступени, компрессор последней ступени, конденсатор последней ступени с выполненными в нем охлаждающей полостью и греющей полостью, переохладитель хладагента последней ступени с греющей полостью и первой охлаждающей полостью, выход жидкой фракции хладагента сепаратора первой ступени последовательно сообщенный с охлаждающей полостью переохладителя первой ступени, с дросселем первой ступени, с греющей полостью испарителя, с компрессором первой ступени, с охлаждающей полостью конденсатора первой ступени и входом сепаратора первой ступени, выход паровой фракции хладагента сепаратора первой ступени, последовательно сообщенный с компрессором промежуточной ступени, с охлаждающей полостью промежуточного конденсатора, с входом промежуточного сепаратора, выход жидкой фракции хладагента промежуточного сепаратора, последовательно сообщенный с первой охлаждающей полостью переохладителя промежуточной ступени, с второй охлаждающей полостью переохладителя первой ступени, с дросселем промежуточной ступени и греющей полостью испарителя, а так же выход паровой фракции хладагента сепаратора промежуточной ступени, последовательно сообщенный с компрессором последней ступени, с охлаждающей полостью конденсатора последней ступени, с охлаждающей полостью переохладителей последней ступени, с второй охлаждающей полостью переохладителя промежуточной ступени, с третьей охлаждающей полостью переохлодителя первой ступени, с дросселем последней ступени и с греющей полостью испарителя, дополнительно содержит по меньшей мере один датчик уровня жидкой фракции хладагента сепаратора первой ступени и один исполнительный механизм, при этом выход датчика сообщен с входом исполнительного механизма, подключенного к дросселю первой ступени, и количество хладагента, проходящего через дроссели каждой ступени, выполнены с возможностью обеспечения расходов хладагента, определяемых зависимостью

где W - расход рабочего тела, [кг/с],

cp - средняя изобарная теплоемкость рабочего тела в интервале температур от Ti-1 до Ti, [кДж/(кг К)],

Ti - температура рабочего тела на выходе из греющей полости конденсатора i-ой ступени, [K],

Ti-1 - температура рабочего тела на входе в греющую полость переохладителя (i-1)-ой ступени,

- энтальпия хладагента на выходе из компрессора i-ой ступени, [кДж/кг],

- энтальпия хладагента на выходе из компрессора i-ой ступени, [кДж/кг],

- энтальпия хладагента на выходе из охлаждающей полости переохладителя i-ой ступени, [кДж/кг],

- энтальпия хладагента на выходе из охлаждающей полости переохладителя i-ой ступени, [кДж/кг],

z - количество ступеней многоступенчатой теплонасосной установки,

Gj - количество хладагента, проходящего через (i+1) ступень, [кг/с],

- энтальпия паровой фазы хладагента на линии сухости х=1 i-ой ступени, [кДж/кг],

- энтальпия паровой фазы хладагента на линии сухости х=1 i-ой ступени, [кДж/кг],

- энтальпия жидкой фазы хладагента на линии сухости х=0 i-ой ступени, [кДж/кг],

- энтальпия жидкой фазы хладагента на линии сухости х=0 i-ой ступени, [кДж/кг],

i - порядковый номер ступени.

Повышение эффективности многоступенчатой теплонасосной установки связано с тем, что поддержание уровня жидкой фазы хладагента в сепараторе каждой ступени путем установки датчика уровня жидкости, связанного с исполнительным механизмом, регулирующего положение дросселя, обеспечивает постоянный расчетный уровень жидкой фазы хладагента в конденсаторе. В этом случае конденсатор работает на расчетном режиме и обеспечивает высокий расчетный КПД установки. Для того, чтобы достичь высокую эффективность работы многоступенчатой теплонасосной установки необходимо обеспечить определенные расходы хладагента, проходящих через дроссели каждой ступени, которые были выполнены с возможностью обеспечения расходов хладагента, определяемых зависимостью

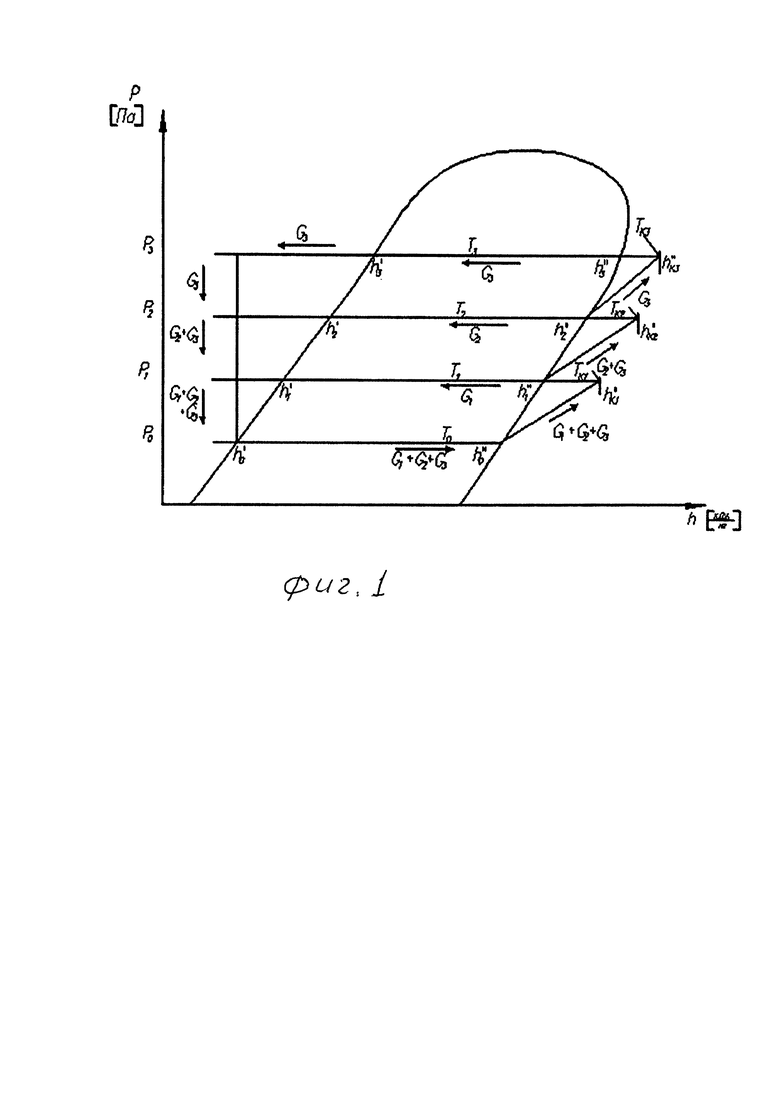

На фиг. 1 представлена p-h-диаграмма цикла, в частности, трехступенчатой теплонасосной установки, по которой для определения расхода хладагента через дроссель каждой ступени находим параметры состояния хладагента (cp, Ti, Ti-1,  ,

,  ,

,  ,). Так, например, для трехступенчатой теплонасосной установки, где в качестве хладагента применен R600, и температура хладагента на выходе из испарителя равна T0=283 К, на выходе из конденсатора первой ступени - T1=308 К, второй ступени - T2=333 К и третей ступени - T3=353 К. Установка нагревает рабочее тело (воду) от T0=283 К до T3=353 К. Теплоемкость воды - cp=4.19 кДж/(кг К). Энтальпия хладагента на выходе из компрессора 1-ой, 2-ой и 3-ей ступени

,). Так, например, для трехступенчатой теплонасосной установки, где в качестве хладагента применен R600, и температура хладагента на выходе из испарителя равна T0=283 К, на выходе из конденсатора первой ступени - T1=308 К, второй ступени - T2=333 К и третей ступени - T3=353 К. Установка нагревает рабочее тело (воду) от T0=283 К до T3=353 К. Теплоемкость воды - cp=4.19 кДж/(кг К). Энтальпия хладагента на выходе из компрессора 1-ой, 2-ой и 3-ей ступени  соответственно равны 640 кДж/кг, 677 кДж/кг и 702 кдж/кг.Энтальпия хладагента на выходе из охлаждающей полости переохладителя 1-ой, 2-ой и 3-ей ступени

соответственно равны 640 кДж/кг, 677 кДж/кг и 702 кдж/кг.Энтальпия хладагента на выходе из охлаждающей полости переохладителя 1-ой, 2-ой и 3-ей ступени  соответственно равны 223 кДж/кг, 284.2 кДж/кг и 347.17 кДж/кг. Энтальпия паровой фазы хладагента на линии сухости х=1 0-ой, 1-ой, 2-ой и 3-ей ступени,

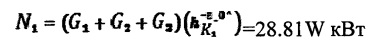

соответственно равны 223 кДж/кг, 284.2 кДж/кг и 347.17 кДж/кг. Энтальпия паровой фазы хладагента на линии сухости х=1 0-ой, 1-ой, 2-ой и 3-ей ступени,  соответственно равны 596.5 кДж/кг, 632 кДж/кг, 667.26 кДж/кг и 694 кДж/кг. Тогда расход хладагента через дроссели 1-ой, 2-ой и 3-ей ступени соответственно равны G1=0.1694W, G2=0.257W, G3=0.236W. Таким образом, расход хладагента через компрессор первой ступени равен G1+G2+G3=0.6624W, расход хладагента через компрессор второй ступени равен G2+G3=0.493W и расход хладагента через компрессор третей ступени равен G3=0.236 W. Тогда мощности компрессоров первой, второй и третей ступени соответственно равны:

соответственно равны 596.5 кДж/кг, 632 кДж/кг, 667.26 кДж/кг и 694 кДж/кг. Тогда расход хладагента через дроссели 1-ой, 2-ой и 3-ей ступени соответственно равны G1=0.1694W, G2=0.257W, G3=0.236W. Таким образом, расход хладагента через компрессор первой ступени равен G1+G2+G3=0.6624W, расход хладагента через компрессор второй ступени равен G2+G3=0.493W и расход хладагента через компрессор третей ступени равен G3=0.236 W. Тогда мощности компрессоров первой, второй и третей ступени соответственно равны:

,

,

,

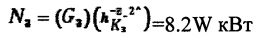

,

.

.

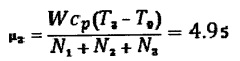

Коэффициент преобразования трехступенчатой установки

.

.

Для сравнения коэффициент преобразования одноступенчатой установки при тех же равных условиях, что и трехступенчатая, μ1=3.92, что на 20% меньше по сравнению с предложенным техническим решением. Таким образом, коэффициент преобразования трехступенчатой теплонасосной установки в заявленном техническом решении будет больше коэффициент преобразования в сравнении с одноступенчатой установки с расходом хладагент (G1+G2+G3) и, как следствие, эффективность многоступенчатой теплонасосной установки, определяемая коэффициентом преобразовании μ повысится.

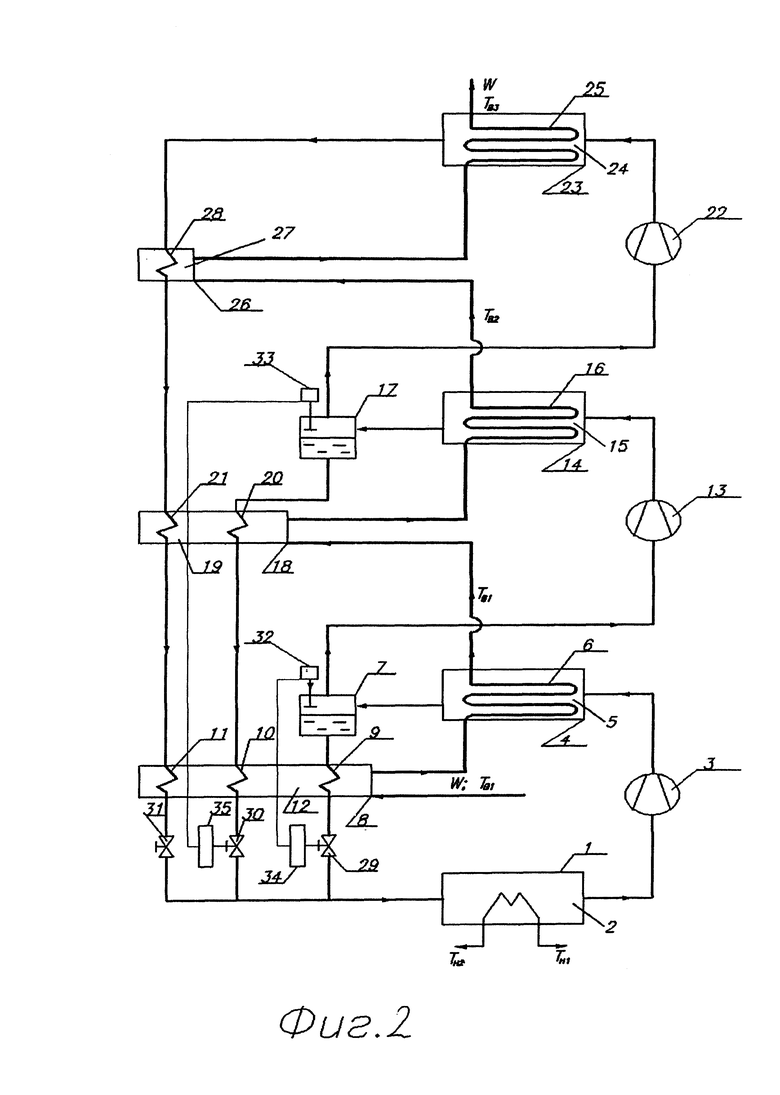

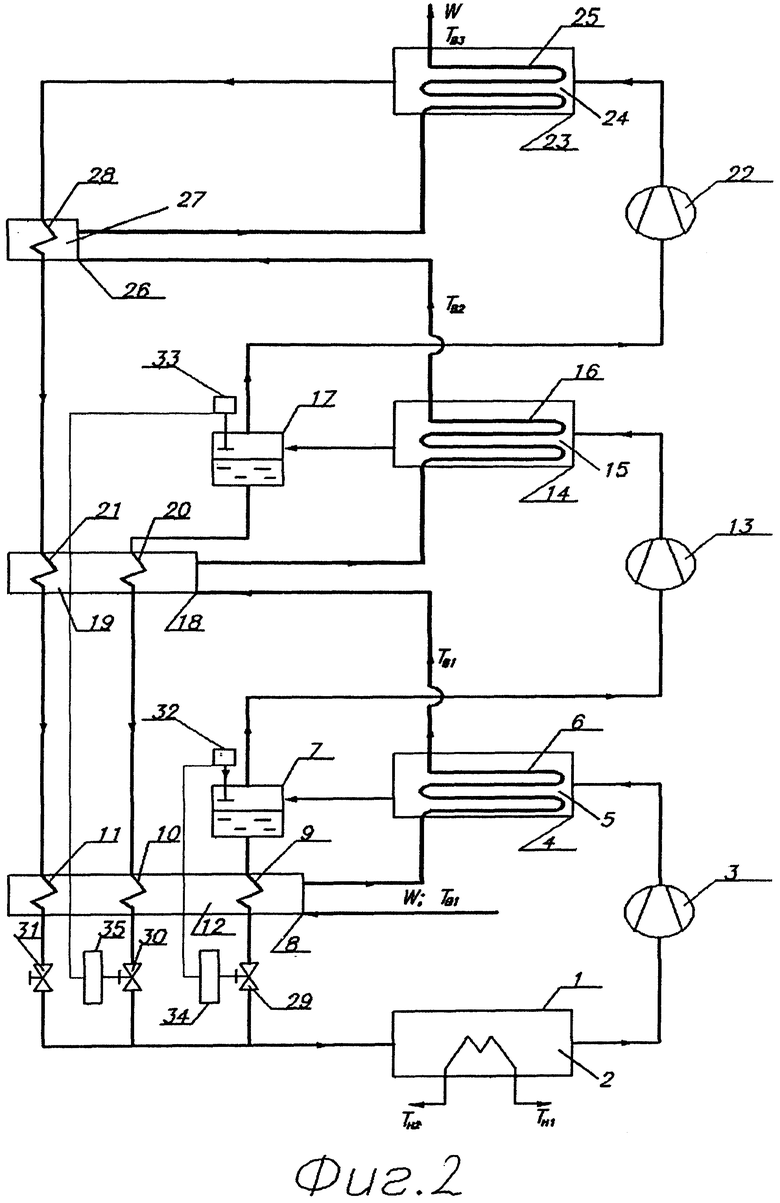

На фиг. 2 представлена схема трехступенчатой теплонасосной установки, где эта установка содержит испаритель 1 с греющей полостью 2, компрессор 3 первой ступени, конденсатор 4 первой ступени с выполненными в нем охлаждающей полостью 5 и греющей полостью 6, сепаратор 7 первой ступени, переохладитель 8 хладагента первой ступени с охлаждающей полостью 9 первой ступени, с второй охлаждающей полостью 10 промежуточной второй ступени, с третей охлаждающей полостью 11 последней третей ступени и с греющей полостью 12 первой ступени. Установка так же содержит компрессор 13 промежуточной ступени, промежуточный конденсатор 14 с охлаждающей полостью 15 и греющей полостью 16, сепаратор 17 промежуточной второй ступени, переохладитель 18 промежуточной ступени с греющей полостью 19, с первой охлаждающей полостью 20 промежуточной ступени и с второй охлаждающей полостью 21 последней ступени, компрессор 22 последней ступени, конденсатор 23 последней ступени с выполненными в нем охлаждающей полостью 24 и греющей полостью 25, переохладитель 26 хладагента последней ступени с греющей полостью 27 и первой охлаждающей полостью 28. Выход жидкой фракции хладагента сепаратора 7 первой ступени последовательно сообщен с охлаждающей полостью 9 переохладителя 8 первой ступени, с дросселем 29 первой ступени, с греющей полостью 2 испарителя 1, с компрессором 3 первой ступени, с охлаждающей полостью 5 конденсатора 4 первой ступени и входом сепаратора 7 первой ступени. Выход паровой фракции хладагента сепаратора 7 первой ступени, последовательно сообщен с компрессором 13 промежуточной ступени, с охлаждающей полостью 15 промежуточного конденсатора 14, с входом промежуточного сепаратора 17. Выход жидкой фракции хладагента промежуточного сепаратора 17, последовательно сообщен с первой охлаждающей полостью 20 переохладителя 18 промежуточной ступени, с второй охлаждающей полостью 10 переохладителя 8 первой ступени, с дросселем 30 промежуточной ступени и греющей полостью 2 испарителя 1. Выход паровой фракции хладагента сепаратора 17 промежуточной ступени, последовательно сообщен с компрессором 22 последней ступени, с охлаждающей полостью 24 конденсатора 23 последней ступени, с охлаждающей полостью 28 переохладителей 26 последней ступени, с второй охлаждающей полостью 21 переохладителя 18 промежуточной ступени, с третьей охлаждающей полостью 11 переохлодителя 8 первой ступени, с дросселем 31 последней ступени и с греющей полостью 2 испарителя 1. Установка дополнительно содержит датчики 32 и 33 уровня жидкой фракции хладагента сепараторов 7 и 17 соответственно первой и второй ступени и исполнительные механизмы 34 и 35. Выходы каждого датчика 32 и 33 сообщены соответственно с входами исполнительных механизмов 34 и 35, которые подключены соответственно к дросселю 29 первой ступени и к дросселю 30 второй ступени и регулируют их положение. При этом количество хладагента, проходящего через дроссели 29, 30 и 31 каждой ступени, были выполнены с возможностью обеспечения расходов хладагента, определяемых зависимостью

Трехступенчатая теплонасосная установка работает следующим образом. Хладагент с давлением P0 из греющей полости 2 испарителя 1 с суммарным расходом (G1+G2+G2) поступает в компрессор 3, который сжимает хладагент до давления P1 при этом за счет сжатия происходит нагрев хладагента до температуры Tк1. Далее хладагент поступает в охлаждающую полость 5 конденсатора 1, где за счет отвода теплоты рабочему телу, поступающему в греющую полость 6, происходит конденсация хладагента. Из охлаждающей полости 5 парожидкостная смесь поступает в сепаратор 7, где происходит разделение смеси на жидкую и паровую фракцию. Жидкую фракцию с расходом G1, прошедшую через охлаждающую полость 9 переохладителя 8 редуцируют до давления P0 и направляют в греющую полость 2 испарителя 1, где из-за низкого давления жидкая фракция хладагента переходит в паровую фракцию за счет охлаждения низкопотенциального источника в испарителе 1. Паровая фракция хладагента с расходом (G2+G3) из сепаратора 7 поступает в компрессор 13 второй ступени, который нагнетает хладагент до давления P2. Далее хладагент под давлением P2 и с температурой PК2 последовательно поступает в охлаждающую полость 15 конденсатора 14 и сепаратор 17, где парожидкостная смесь разделяют на жидкую и паровую фракции. Жидкая фракция с расходом G2 последовательно охлаждается в охлаждающих полостях 20 и 10 и поступает в редуктор 30, который редуцирует хладагент до давления P0, далее он попадает в охлаждающую полость 2 испарителя 1. Паровая фракция хладагента с расходом G3 из сепаратора 17 последовательно поступает в компрессор 22 и с давлением ,равным P3, в охлаждающую полость 24 конденсатора 35, где из паровой фракции хладагент переходит в жидкую фракцию, в охлаждающие полости 28, 21 и 11, в редуктор 31 и греющую полость 2 испарителя 1. Рабочее тело с расходом W кг/с и температурой TB1 последовательно проходя через греющие полости 12, 6, 19, 15, 27 и 24, нагревается до температуры TB2. Так для трехступенчатой теплонасосной установки, работающей на хладагенте R-600, как показано выше, при нагревании рабочего тела от TB1=10°C до TB2=80°C коэффициент преобразования будет равен μ=4,95, что по сравнению с одноступенчатым имеет выигрыш Δμ=20%.

Таким образом, высокий коэффициент преобразовании многоступенчатой теплонасосной установки в заявленном техническом решении приводит к снижению уровеня потребления энергии работы компрессоров, что обеспечивает повышение эффективности заявленного технического решения по сравнению с известным.

Из приведенных примеров видно, что предлагаемая многоступенчатая теплонасосная установка обладает высокой эффективностью и, в частности, составляет 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОХЛАДОСНАБЖЕНИЯ | 2008 |

|

RU2485419C2 |

| Многоступенчатый тепловой насос | 2024 |

|

RU2829400C1 |

| ТЕПЛОВОЙ НАСОС | 1995 |

|

RU2152568C1 |

| Теплонасосная установка | 2023 |

|

RU2808026C1 |

| Отделение гашения молотой извести с теплонасосной установкой | 2024 |

|

RU2833172C1 |

| Способ получения холода в холодильной установке | 1989 |

|

SU1695066A1 |

| Теплонасосная установка | 1990 |

|

SU1783257A1 |

| СПОСОБ ОХЛАЖДЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЕВОГО ПОТОКА И УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЕВОГО ПОТОКА ОХЛАЖДЕНИЯ УГЛЕВОДОРОДНОГО ПОТОКА | 2018 |

|

RU2748319C2 |

| Сахаросушильное отделение с теплонасосной установкой | 2023 |

|

RU2808064C1 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2017 |

|

RU2645095C1 |

Изобретение относится к энергомашиностроению и может применяться в многоступенчатых теплонасосных установках, подогревающих рабочее тело от начальной температуры, равной начальной температуре низкопотенциального источника теплоты. Установка дополнительно содержит датчик уровня жидкой фракции хладагента сепаратора первой ступени и один исполнительный механизм, при этом выход датчика сообщен с входом исполнительного механизма, подключенного к дросселю первой ступени, и дроссели каждой ступени выполнены с возможностью обеспечения расходов хладагента, определяемых зависимостью

где W - расход рабочего тела, кг/с; ср - средняя изобарная теплоемкость рабочего тела в интервале температур от Ti-1 до Ti, кДж/(кг К); Ti - температура рабочего тела на выходе из греющей полости конденсатора i-ой ступени, K; Ti-1 - температура рабочего тела на входе в греющую полость переохладителя (i-1)-й ступени; h_(K_i))^'' - энтальпия хладагента на выходе из компрессора i-ой ступени, кДж/кг; h_(i-1)^' - энтальпия хладагента на выходе из охлаждающей полости переохладителя i-й ступени, кДж/кг; z - количество ступеней многоступенчатой теплонасосной установки; Gj - количество хладагента, проходящего через (i+1)-ю ступень, кг/с; h_i^'' - энтальпия паровой фазы хладагента на линии сухости х=1 i-й ступени, кДж/кг; h_i^' - энтальпия жидкой фазы хладагента на линии сухости х=0 i-ой ступени, кДж/кг; i - порядковый номер ступени. Техническим результатом является повышение эффективности. 2 ил.

Многоступенчатая теплонасосная установка, содержащая испаритель с греющей полостью, компрессор первой ступени, конденсатор первой ступени с выполненными в нем охлаждающей полостью и греющей полостью, сепаратор первой ступени, переохладитель хладагента первой ступени с греющей полостью, с второй охлаждающей полостью промежуточной ступени, с третьей охлаждающей полостью последней ступени и с охлаждающей полостью первой ступени, компрессор промежуточной ступени, промежуточный конденсатор с охлаждающей и греющей полостями, сепаратор промежуточной ступени, переохладитель промежуточной ступени с греющей полостью, с первой охлаждающей полостью промежуточной ступени и с второй охлаждающей полостью последней ступени, компрессор последней ступени, конденсатор последней ступени с выполненными в нем охлаждающей полостью и греющей полостью, переохладитель хладагента последней ступени с греющей полостью и первой охлаждающей полостью, выход жидкой фракции хладагента сепаратора первой ступени, последовательно сообщенный с охлаждающей полостью переохладителя первой ступени, с дросселем первой ступени, с греющей полостью испарителя, с компрессором первой ступени, с охлаждающей полостью конденсатора первой ступени и входом сепаратора первой ступени, выход паровой фракции хладагента сепаратора первой ступени, последовательно сообщенный с компрессором промежуточной ступени, с охлаждающей полостью промежуточного конденсатора, с входом промежуточного сепаратора, выход жидкой фракции хладагента промежуточного сепаратора, последовательно сообщенный с первой охлаждающей полостью переохладителя промежуточной ступени, с второй охлаждающей полостью переохладителя первой ступени, с дросселем промежуточной ступени и греющей полостью испарителя, а также выход паровой фракции хладагента сепаратора промежуточной ступени, последовательно сообщенный с компрессором последней ступени, с охлаждающей полостью конденсатора последней ступени, с охлаждающей полостью переохладителей последней ступени, с второй охлаждающей полостью переохладителя промежуточной ступени, с третьей охлаждающей полостью переохладителя первой ступени, с дросселем последней ступени и с греющей полостью испарителя, отличающийся тем, что установка дополнительно содержит по меньшей мере один датчик уровня жидкой фракции хладагента сепаратора первой ступени и один исполнительный механизм, при этом выход датчика сообщен с входом исполнительного механизма, подключенного к дросселю первой ступени, и дроссели каждой ступени выполнены с возможностью обеспечения расходов хладагента, определяемых зависимостью

где W - расход рабочего тела, кг/с,

ср - средняя изобарная теплоемкость рабочего тела в интервале температур от Ti-1 до Ti, кДж/(кг К),

Ti - температура рабочего тела на выходе из греющей полости конденсатора i-й ступени, K,

Ti-1 - температура рабочего тела на входе в греющую полость переохладителя (i-1)-й ступени,

h_(K_i))^'' - энтальпия хладагента на выходе из компрессора i-й ступени, кДж/кг,

h_(i-1)^' - энтальпия хладагента на выходе из охлаждающей полости переохладителя i-й ступени, кДж/кг,

z - количество ступеней многоступенчатой теплонасосной установки,

Gj - количество хладагента, проходящего через (i+1)-ю ступень, кг/с,

h_i^'' - энтальпия паровой фазы хладагента на линии сухости х=1 i-й ступени, кДж/кг,

h_i^' - энтальпия жидкой фазы хладагента на линии сухости х=0 i-й ступени, кДж/кг,

i - порядковый номер ступени.

| Способ получения резино-битумной массы для изоляционных материалов | 1958 |

|

SU140197A1 |

| US 5463876 A1, 07.11.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2239131C1 |

| Тренажер для рулевых вертикальщиков | 1939 |

|

SU60187A1 |

| WO 2012168544 A1, 13.12.2012 | |||

| US 5289693 A1, 01.03.1994. | |||

Авторы

Даты

2019-11-11—Публикация

2017-01-26—Подача