Настоящее изобретение относится к узлу из коксового барабана и коксодробильной установки для применения в закрытой газонепроницаемой системе для получения товарных кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке, а также к закрытой газонепроницаемой системе, содержащей такой узел.

Из заявки WO 2012/152340 A1 известна закрытая система обработки коксового шлама и способ получения товарных кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке. Однако в коксовой барабанной установке и коксодробильной установки во время работы могут возникать проблемы. В худшем случае такие проблемы могут привести к повреждению трубопроводов и коксодробильной установки и могут привести к утечкам в системе, чего следует избегать.

Соответственно, одной целью настоящей заявки является разработать стабильную, безопасную и безаварийную работу системы получения товарных кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке, в частности, на уровне коксового барабана и коксодробильной установки.

Эта цель достигается посредством объекта независимых пунктов формулы изобретения. Предпочтительные варианты осуществления определены в зависимых пунктах.

Согласно настоящему изобретению, узел из коксовой барабанной установки и коксодробильной установки для применения в закрытой газонепроницаемой системе получения товарных кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке включает коксовую барабанную установку, содержащую отвержденный нефтяной кокс; коксодробильную установку для измельчения нефтяного кокса до товарных кусков нефтяного кокса, установленную под коксовой барабанной установкой; нижнюю трубу, соединенную с коксодробильной установкой и имеющую верхний концевой участок; верхнюю трубу, соединенную с нижним концом коксовой барабанной установки и имеющую нижний концевой участок меньшего диаметра, чем верхний концевой участок нижней трубы, причем нижний концевой участок верхней трубы заходит в верхний концевой участок нижней трубы; а также по меньшей мере один периферийный уплотнительный элемент, обеспечивающий газонепроницаемое уплотнение между верхней трубой и нижней трубой и позволяющий осевое и радиальное перемещение верхней трубы относительно нижней трубы.

Авторы настоящего изобретения обнаружили, что большинство проблем, возникающих в коксовой барабанной установке и коксодробильной установке, которые ведут к нестабильной работе или, в худшем случае, к повреждениям или утечкам в системе, вызванным огромным перепадом температуры, встречающимся в коксовой барабанной установке, в частности, в ее нижнем конусе.

В цикле коксоудаления, когда отвержденный нефтяной кокс режется в коксовой барабанной установке устройством резки кокса, в коксовой барабанной установке царят температуры примерно 700°C. В цикле закалки, когда коксовая барабанная установка заливается холодной водой через линию холодной закалочной воды, поступающей из емкости с чистой водой в коксовую барабанную установку, эта закалочная вода нагревается за счет отвержденного кокса, который охлаждается и твердеет, и температура в коксовой барабанной установке падает до примерно 100°C.

Авторы настоящего изобретения обнаружили также, что металлические переходные детали, которые используются для соединения коксовой барабанной установки с коксодробильной установкой, также подвергаются таким экстремальным перепадам температуры, встречающимся в разных тепловых циклах, а именно в циклах закалки, коксоудаления и обезвоживания.

Кроме того, куски нефтяного кокса, отрезанные в коксовой барабанной установке и поступающие из коксовой барабанной установки в коксодробильную установку, имеют значительный размер и вес, поэтому такие металлические переходные детали и коксодробильная установка подвергаются также механическим ударам.

Коксовые барабаны имеют высоту от 40 до 50 м. Таким образом, были обнаружены осевые и радиальные деформации нижнего конуса коксовой барабанной установки и элементов перехода в коксодробильную установку, это явление получило название эффекта банана.

Чтобы предотвратить снижение эффективности системы или, в худшем случае, даже повреждение системы в результате перемещения нижнего конуса коксовой барабанной установки в осевом направлении вследствие расширения или сжатия, а также в результате радиального перемещения нижнего конуса коксовой барабанной установки, авторы изобретения разработали узел коксовой барабанной установки и коксодробильной установки в соответствии с вариантами осуществления настоящего изобретения.

В таком узле нижняя труба соединена с коксодробильной установкой, а верхняя труба соединена с нижним концом коксовой барабанной установки, при этом верхняя труба имеет нижний концевой участок с меньшим диаметром, чем диаметр верхнего концевого участка нижней трубы, причем нижний концевой участок верхней трубы заходит в верхний концевой участок нижней трубы, и причем был разработан по меньшей мере один периферийный уплотнительный элемент, обеспечивающий газонепроницаемое уплотнение между верхней трубой и нижней трубой и позволяющий осевое и радиальное перемещение верхней трубы относительно нижней трубы.

В таком узле нижняя и верхняя трубы не соединяются жестко друг с другом, но соединены друг с другом герметично, позволяя перемещение верхней трубы относительно нижней трубы как в осевом, так и в радиальном направлении. При таком узле коксовая барабанная установка, в частности, ее нижний конус, и соединенная с ним верхняя труба механически отсоединяются от нижней трубы и коксодробильной установки, с которой соединена нижняя труба.

С другой стороны, система получения товарных кусков нефтяного кокса из отвержденного нефтяного кокса остается закрытой и газонепроницаемой без выброса паров, которые могут содержать углеводороды, коксовую пыль и аэрозоли, из системы в атмосферу.

Можно надежно избежать повреждений системы, например, трещин или утечек из труб, соединяющих коксовую барабанную установку с коксодробильной установкой, в нижнем конусе коксовой барабанной установки или в коксодробильной установке.

Благодаря предлагаемой настоящим изобретением узлу из коксового барабана и коксодробильной установки коксовую барабанную установку можно безопасно опорожнить и отвержденный кокс можно резать и стабильно направлять из коксового барабана на дальнейшие установки: коксодробильную установку, закрытый шламопровод, закрытое шламохранилище, обезвоживающее бункерное устройство, закрытый колодец дренажных вод, водоотстойник, емкость с чистой водой и устройство выведения.

Коксодробильная установка предназначена для измельчения кусков кокса, отрезаемых от отвержденного нефтяного кокса устройством резки кокса, до товарных кусков нефтяного кокса с размером, позволяющим перекачку насосом нефтяного коксового шлама. Коксодробильная установка образована как коксодробильное устройство, установленное под соответствующей коксовой барабанной установкой. Куски кокса, падающие из коксового барабана, автоматически попадают через вышеописанные верхнюю и нижнюю трубы в коксодробильную установку, где они измельчаются. Коксодробильная установка может содержать дробильные валки с системой зубьев, чтобы измельчать куски кокса, падающие из коксовой барабанной установки, до кусков заданного максимального размера, соответствующего потребностям промышленности. Дальнейшего уменьшения размеров не требуется. Коксодробильная установка может иметь два дробильных валка, приводимых в действие по отдельности, и реверсивные приводы. Коксодробильная установка имеет расчетную вместимость, подходящую для одновременной обработки 200%-ной пиковой нагрузки при резании, и имеет диаметр валков и систему зубьев, которые обеспечивают функцию измельчения до кусков максимального размера.

Нефтяной кокс получают в процессе термического крекинга как части промышленности переработки углеводородов. Пары нефтяных остатков нагревают в змеевике печи и направляют в коксовый барабан. Выходящие из печи связанные составы разделяют на легкие углеводороды и в конечном итоге на отвержденный нефтяной кокс. Легкие углеводороды отправляют на следующие нефтехимические установки для дальнейшей переработки. Полученным нефтяным коксом в непрерывном режиме заполняют коксовый барабан снизу вверх. Как только один коксовый барабан будет заполнен, нефтяные остатки будут переключены на другой пустой коксовый барабан.

Согласно первому варианту осуществления, верхний концевой участок нижней трубы имеет несущий фланец на своем верхнем конце, а нижний концевой участок верхней трубы имеет верхний фланец для распределения нагрузки, находящийся снаружи и жестко соединенный с верхней трубой, нижний опорный фланец, расположенный на несущем фланце верхнего концевого участка нижней трубы, и по меньшей мере два пружинных элемента, находящихся между верхним фланцем для распределения нагрузки и нижним опорным фланцем.

Указанные, по меньшей мере два, пружинные элементы простираются, в частности, в осевом направлении. Пружинные элементы до некоторой степени поглощают осевое расширение коксовой барабанной установки, в частности, ее нижнего конуса, и пружинные элементы предотвращают повреждение нижней трубы или даже коксодробильной установки из-за осевого перемещения верхней трубы, соединенной с коксовой барабанной установкой.

Согласно следующему варианту осуществления, между нижним опорным фланцем нижнего концевого участка верхней трубы и наружным периметром верхней трубы предусмотрен по меньшей мере один периферийный уплотнительный элемент.

Согласно следующему варианту осуществления, по меньшей мере один периферийный уплотнительный элемент предусмотрен между нижним опорным фланцем нижнего концевого участка верхней трубы и несущим фланцем верхнего концевого участка нижней трубы.

Согласно следующему варианту осуществления, первый периферийный уплотнительный элемент предусмотрен между нижним опорным фланцем нижнего концевого участка верхней трубы и наружным периметром верхней трубы, а второй периферийный уплотнительный элемент предусмотрен между нижним опорным фланцем нижнего концевого участка верхней трубы и несущим фланцем верхнего концевого участка нижней трубы.

Узел из коксовой барабанной установки и коксодробильной установки, содержащая вышеописанные первый и второй периферийные уплотнительные элементы, обеспечивает ему гладкую внутреннюю поверхность без мертвых зон, где могли бы скапливаться коксовая мелочь и куски кокса.

Первое периферийное уплотнение позволяет, в частности, осевое перемещение нижнего концевого участка верхней трубы, тогда как второе периферийное уплотнение предусмотрено для радиального перемещения нижнего концевого участка верхней трубы, причем оба периферийных уплотнительных элемента надежно предотвращают выпуск пара или воды, загрязненных коксовой мелочью, в атмосферу.

Согласно следующему варианту осуществления, периферийный уплотнительный элемент между нижним опорным фланцем нижнего концевого участка верхней трубы и верхним концевым участком нижней трубы образован как направляющий и уплотняющий трубный сегмент, окружающий нижний концевой участок верхней трубы.

Согласно следующему варианту осуществления, направляющий и уплотняющий трубный сегмент жестко соединен, в частности, приварен к нижнему опорному фланцу нижнего концевого участка верхней трубы.

Согласно следующему варианту осуществления, направляющий и уплотняющий трубный сегмент имеет диаметр, чуть больше диаметра нижнего концевого участка верхней трубы, чтобы внутренняя поверхность направляющего и уплотняющего трубного сегмента находилась в скользящем контакте с наружной поверхностью нижнего концевого участка верхней трубы, образуя уплотнение и позволяя перемещение верхней трубы в осевом направлении.

Такой периферийный уплотнительный элемент образует уплотнение между направляющим и уплотняющим трубным сегментом и нижним концевым участком верхней трубы, которые представляют собой две концентрические круглые или конические трубы, и обеспечивает скольжение одного внутри другого. Противоположные поверхности направляющего и уплотняющего трубного сегмента и нижнего концевого участка верхней трубы предпочтительно имеют низкий коэффициент трения, чтобы гарантировать, что при перемещении нижнего концевого участка верхней трубы относительно направляющего и уплотняющего трубного сегмента происходит только незначительное трение. Благодаря таким вариантам осуществления надежно гарантируется, что тепловое расширение коксовой барабанной установки, в частности, ее нижнего конуса, не будет создавать сил, действующих на коксодробильную установку в осевом направлении.

Согласно следующему варианту осуществления, дополнительный уплотняющий элемент, в частности, сальник, предусмотрен на верхнем конце направляющего и уплотняющего трубного сегмента. Такой сальник еще больше повышает эффективность уплотнения.

Согласно следующему варианту осуществления, на нижнем конце верхней трубы находится выступающий наружу воротник, причем воротник образует концевой ограничитель для направляющего и уплотняющего трубного сегмента.

Согласно следующему варианту осуществления, периферийное уплотнение между нижним опорным фланцем нижнего концевого участка верхней трубы и несущим фланцем верхнего концевого участка нижней трубы образовано как периферийное уплотнительное кольцо, в частности, имеющее прямоугольное сечение.

Согласно следующему варианту осуществления, периферийное уплотнительное кольцо покоится на несущем фланце верхнего концевого участка нижней трубы.

Согласно следующему варианту осуществления, периферийное уплотнительное кольцо позволяет радиальное перемещение нижнего концевого участка верхней трубы вместе с направляющим и уплотняющим трубным сегментом и вместе с нижним опорным фланцем относительно верхнего концевого участка нижней трубы и несущего фланца верхнего концевого участка нижней трубы.

Такой периферийный уплотнительный элемент гарантирует, что радиальные перемещения коксовой барабанной установки и соединенной с ней верхней трубы механически расцеплены от нижней трубы и коксодробильной установки, и что такое радиальное перемещение возможно без какого-либо негативного влияния на эффективность системы или даже безо всякого риска повреждения системы.

Согласно следующему варианту осуществления, поверхность, контактирующая с кусками кокса и водой по меньшей мере одного из верхней трубы, нижней трубы и направляющего и уплотняющего трубного сегмента содержит аустенитную сталь и/или имеет наплавленную облицовку из твердого материала, в частности, мартенситной стали.

Согласно следующему варианту осуществления, коксовая барабанная установка содержит нижний шиберный клапан на ее нижнем выходе, причем верхняя труба жестко соединена с нижним шиберным клапаном коксовой барабанной установки.

Благодаря такому нижнему шиберному клапану выход коксового барабана можно открывать или закрывать по выбору. Это позволяет наилучшим образом подавать куски кокса, отрезанные в коксовом барабане устройством резки кокса. Если нижний шиберный клапан расположен на нижнем выходе коксового барабана, верхняя труба предпочтительно жестко соединена с таким нижним шиберным клапаном, и нет никакой необходимости отделять верхнюю трубу от нижнего шиберного клапана.

Согласно следующему варианту осуществления, по меньшей мере одна из верхней трубы и нижней трубы содержит множество трубных сегментов. Соседние трубные сегменты соединены друг с другой соответствующими соединительными фланцами.

Благодаря использованию отдельных трубных сегментов, которые соединены друг с другом соответствующими соединительными фланцами, достигается легкость монтажа всего узла с использованием стандартных деталей. В случае большого зазора между нижним конусом или нижним шиберным клапаном, с одной стороны, и коксодробильной установкой, с другой стороны, используется большее число таких трубных сегментов, тогда как в случае малого зазора используется меньше трубных сегментов.

Согласно следующему варианту осуществления, по меньшей мере один из пружинных элементов содержит пружину сжатия, в частности, снабженную внутренней направляющей, пневматический или гидравлический цилиндр, или пружинный опорный элемент, содержащий пружину сжатия и пневматический или гидравлический цилиндр.

Для обычных применений, когда уровень давления внутри верхней и нижней труб приблизительно соответствует уровню атмосферного давления, как правило, достаточно пружин сжатия. Благодаря использованию внутренней направляющей можно надежно избежать сгибания пружины.

Для применений с повышенными уровнями давления в верхней и нижней трубах, например, если клапан, предусмотренный ниже коксодробильной установки, закрыт, особенно подходящими являются пружинные опорные элементы или пневматические или гидравлические цилиндры. Если клапан, предусмотренный под коксодробильной установкой, закрыт, уровень давления в верхней и нижней трубах может достигать 4-5 бар.

Согласно следующему варианту осуществления, под коксодробильной установкой предусмотрен клапан, с помощью которого можно по выбору открывать или закрывать закрытый шламопровод, ведущий в закрытое шламохранилище. Когда такой клапан имеется, предпочтительно использовать в качестве пружинного элемента пневматический или гидравлический цилиндр, так как такие пружинные элементы оказывают необходимые усилия.

Согласно следующему варианту осуществления, на верхнем конце верхней трубы предусмотрено проходное отверстие уменьшенного сечения, в частности, рядом с нижним конусом или нижним шиберным клапаном коксовой барабанной установки. Такое проходное отверстие уменьшенного сечения предотвращает попадание слишком больших кусков кокса в коксодробильную установку. Застрявшие в проходе крупные куски кокса можно раздробить до кусков меньшего размера посредством устройства резки кокса.

Согласно следующему варианту осуществления, по меньшей мере одна из верхней и нижней трубы содержит монтажное отверстие, через которое обеспечивается доступ внутрь верхней и нижней труб для работ по техническому обслуживанию.

Согласно следующему варианту осуществления, узел содержит также устройство резки кокса для резки отвержденного нефтяного кокса в коксовой барабанной установке.

Устройство резки кокса может использовать систему водяной резки высокого давления для отрезания кусков кокса от отвержденного нефтяного кокса. Однако можно также использовать механические режущие устройства.

Устройство резки кокса может представлять собой водоструйный сверлильный/режущий инструмент, предназначенный для высверливания вертикального канала в отвержденном нефтяном коксе внутри коксовой барабанной установки и для отрезания тонких слоев отвержденного нефтяного кокса в коксовой барабанной установке, что позволяет эффективно и быстро выпускать отвержденный кокс из коксовой барабанной установки. Водоструйный сверлильный/режущий инструмент может работать на воде, получаемой из емкости с чистой водой, так что не требуется никакой внешней воды. Водоструйный сверлильный/режущий инструмент может быть разработан так, чтобы опускаться в коксовый барабан через верхнюю крышку барабана, рассверливая кокс в барабане водяной струей высокого давления. В частности, водоструйный сверлильный/режущий инструмент может предназначаться для высверливания вертикального канала в коксовой калоше перед операцией резки, при этом горизонтальная реактивная струя отрезает тонкие слои кокса от коксовой калоши, которые смываются в коксодробильную установку.

Изобретение относится также к закрытой газонепроницаемой системе получения товарных кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке, причем система содержит вышеописанный узел из коксового барабана и коксодробильной установки и отличается следующими признаками: закрытый шламопровод, ведущий нефтяной коксовый шлам из коксодробильной установки или установок по меньшей мере одного узла в закрытое шламохранилище; обезвоживающее бункерное устройство для приема нефтяного коксового шлама из шламохранилища для сбора товарных кусков нефтяного кокса и для выведения из него отфильтрованной воды и коксовой мелочи; закрытый колодец дренажных вод, отделенный от шламохранилища, для приема отфильтрованной воды и коксовой мелочи из обезвоживающего бункерного устройства; водоотстойник, принимающий отфильтрованную воду и нефтяной кокс из колодца дренажных вод, предназначенный для отделения коксовой мелочи от воды, чтобы коксовая мелочь собиралась в нижней части водоотстойника, и для проведения коксовой мелочи в шламохранилище, где она смешивается с нефтяным коксовым шламом; емкость с чистой водой для приема очищенной воды из верхней части водоотстойника; а также устройство выведения для выведения товарных кусков нефтяного кокса из обезвоживающего бункерного устройства.

Все варианты осуществления и преимущества, описанные в связи с узлом из барабанной установки и коксодробильной установки, применимы также для системы получения товарных кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке. Поэтому для краткости они не повторяются.

Предлагаемая изобретением система получения товарных кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке снижает выбросы пара, загрязненного коксовой мелочью, в атмосферу, так как система является закрытой и газонепроницаемой, и пар не попадает в атмосферу неконтролируемым образом, как это имело место с обычными системами pad/pit. Помимо существенного снижения нагрузки на атмосферу, это устраняет также воздействие на рабочий и обслуживающий персонал пара, пыли и аэрозолей, что ведет к высокому одобрению системы и снижает остроту обсуждения экологических вопросов с местными властями. Таким образом, достигаются высокие стандарты в отношении гигиены рабочего места и безопасности работников, в частности, что касается доступности для осмотра и воздействия горячей воды, пара и пыли.

Согласно формуле изобретения заявляется узел из коксовой барабанной установки и коксодробильной установки, предназначенный для применения в закрытой газонепроницаемой системе для получения кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке, содержащий

- коксовую барабанную установку, содержащую отвержденный нефтяной кокс,

- коксодробильную установку для измельчения нефтяного кокса до кусков нефтяного кокса, находящуюся ниже коксовой барабанной установки, причем

- нижняя труба соединена с коксодробильной установкой и имеет верхний концевой участок,

- верхняя труба соединена с нижним концом коксовой барабанной установки и имеет нижний концевой участок с меньшим диаметром, чем верхний концевой участок нижней трубы,

- нижний концевой участок верхней трубы заходит в верхний концевой участок нижней трубы, и

- по меньшей мере один периферийный уплотнительный элемент обеспечивает газонепроницаемое уплотнение между верхней трубой и нижней трубой и позволяет осевое и радиальное перемещение верхней трубы относительно нижней трубы,

- верхний концевой участок нижней трубы содержит несущий фланец на своем верхнем конце;

- нижний концевой участок верхней трубы содержит:

- верхний фланец для распределения нагрузки, находящийся снаружи и жестко соединенный с верхней трубой,

- нижний опорный фланец, расположенный на несущем фланце верхнего концевого участка нижней трубы, и

- по меньшей мере два пружинных элемента, находящихся между верхним фланцем для распределения нагрузки и нижним опорным фланцем, и

-по меньшей мере один периферийный уплотнительный элемент предусмотрен между нижним опорным фланцем нижнего концевого участка верхней трубы и наружным периметром верхней трубы; и/или между нижним опорным фланцем нижнего концевого участка верхней трубы и несущим фланцем верхнего концевого участка нижней трубы (10).

Предпочтительно периферийный уплотнительный элемент между нижним опорным фланцем нижнего концевого участка верхней трубы и верхним концевым участком нижней трубы образован как направляющий и уплотняющий трубный сегмент, окружающий нижний концевой участок верхней трубы; и/или

- направляющий и уплотняющий трубный сегмент жестко соединен, в частности, приварен к нижнему опорному фланцу нижнего концевого участка верхней трубы; и/или

- направляющий и уплотняющий трубный сегмент имеет диаметр больше диаметра нижнего концевого участка верхней трубы, чтобы внутренняя поверхность направляющего и уплотняющего трубного сегмента находилась в скользящем контакте с наружной поверхностью нижнего концевого участка верхней трубы, образуя уплотнение и позволяя перемещение верхней трубы в осевом направлении.

Предпочтительно дополнительный уплотняющий элемент, в частности, сальник, предусмотрен на верхнем конце направляющего и уплотняющего трубного сегмента; и/или

- на нижнем конце верхней трубы находится выступающий наружу воротник, и этот воротник образует концевой ограничитель направляющего и уплотняющего трубного сегмента.

Предпочтительно периферийное уплотнение между нижним опорным фланцем нижнего концевого участка верхней трубы и несущим фланцем верхнего концевого участка нижней трубы образовано как периферийное уплотнительное кольцо, в частности, имеющее прямоугольное сечение, и/или

- периферийное уплотнительное кольцо расположено на несущем фланце верхнего концевого участка нижней трубы, и/или

- периферийное уплотнительное кольцо позволяет радиальное перемещение нижнего концевого участка верхней трубы вместе с направляющим и уплотняющим трубным сегментом и вместе с нижним опорным фланцем относительно верхнего концевого участка нижней трубы и несущего фланца верхнего концевого участка нижней трубы.

Предпочтительно поверхность, контактирующая с кусками кокса и водой по меньшей мере одного из верхней трубы, нижней трубы и направляющего и уплотняющего трубного сегмента содержит аустенитную сталь; и/или облицована наплавленным покрытием из твердого материала, в частности, мартенситной стали.

Предпочтительно коксовая барабанная установка содержит нижний шиберный клапан на своем нижнем выходе, и причем верхняя труба жестко соединена с нижним шиберным клапаном коксовой барабанной установки.

Предпочтительно по меньшей мере одна из верхней трубы и нижней трубы содержит множество трубных сегментов , и/или причем соседние трубные сегменты соединены друг с другой соответствующими соединительными фланцами.

Предпочтительно по меньшей мере один из пружинных элементов содержит пружину сжатия, в частности, снабженную внутренней направляющей, пневматический или гидравлический цилиндр или пружинный опорный элемент, содержащий пружину сжатия и пневматический или гидравлический цилиндр.

Предпочтительно под коксодробильной установкой предусмотрен клапан, и/или причем по меньшей мере один из пружинных элементов представляет собой пневматический или гидравлический цилиндр.

Предпочтительно узел содержит также проходное отверстие уменьшенного сечения, предусмотренное на верхнем конце верхней трубы.

Предпочтительно по меньшей мере одна из верхней трубы и нижней трубы содержит монтажное отверстие.

Предпочтительно узел содержит, дополнительно, устройство резки кокса для резки отвержденного нефтяного кокса в коксовой барабанной установке.

Согласно формуле изобретения также заявляется закрытая газонепроницаемая система для получения кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке, содержащая

- по меньшей мере один вышеуказанный узел из коксовой барабанной установки и коксодробильной установки и

- закрытый шламопровод, направляющий нефтяной коксовый шлам от коксодробильной(ых) установки(ок) по меньшей мере одного узла в закрытое шламохранилище;

- обезвоживающее бункерное устройство для приема нефтяного коксового шлама из шламохранилища, для сбора кусков нефтяного кокса и для выведения наружу отфильтрованной воды и коксовой мелочи;

- закрытый колодец дренажных вод, отделенный от шламохранилища, для приема отфильтрованной воды и коксовой мелочи из обезвоживающего бункерного устройства;

- водоотстойник для приема отфильтрованной воды и нефтяного кокса из колодца дренажных вод и для отделения коксовой мелочи от воды, чтобы коксовая мелочь собиралась в нижней части водоотстойника, и для проведения коксовой мелочи в шламохранилище, где она смешивается с нефтяным коксовым шламом;

- емкость с чистой водой для приема очищенной воды из верхней части водоотстойника; и

- устройство выведения для выведения кусков нефтяного кокса из обезвоживающего бункерного устройства.

Ниже с обращение к прилагаемым фигурам описываются примеры вариантов осуществления настоящего изобретения.

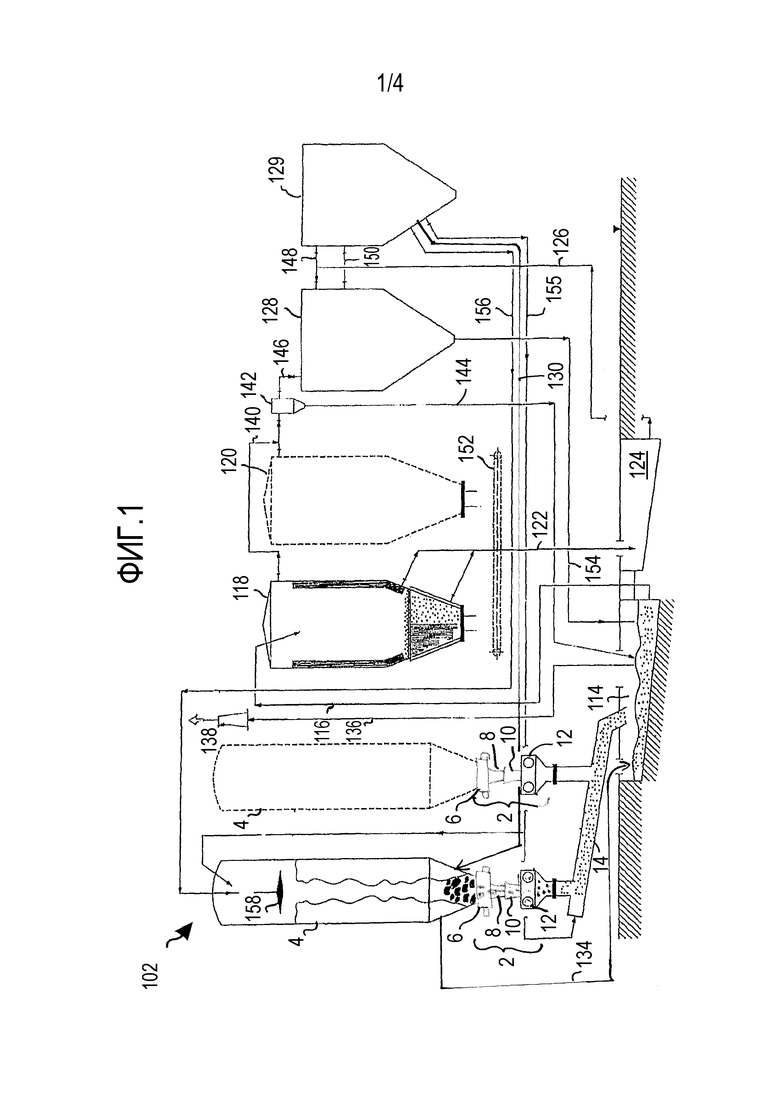

Фиг. 1 показывает схему соединений в закрытой системе получения товарных кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке, в том числе узел из коксовой барабанной установки и коксодробильной установки, в соответствии с одним вариантом осуществления изобретения;

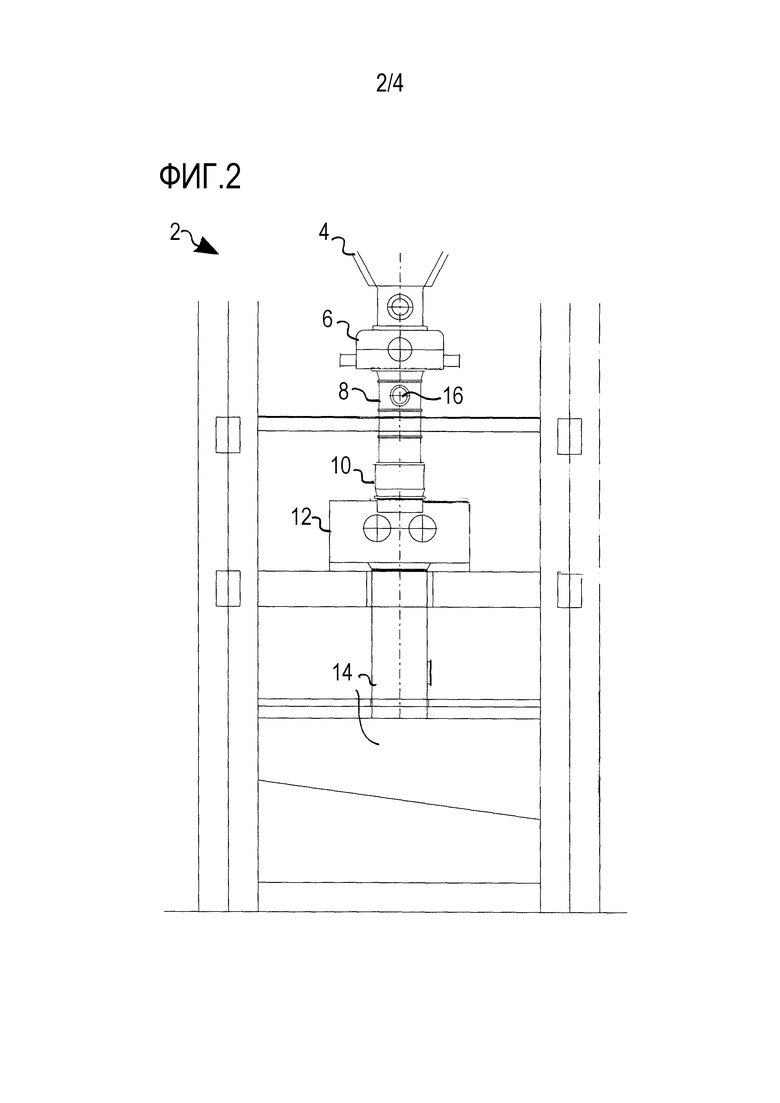

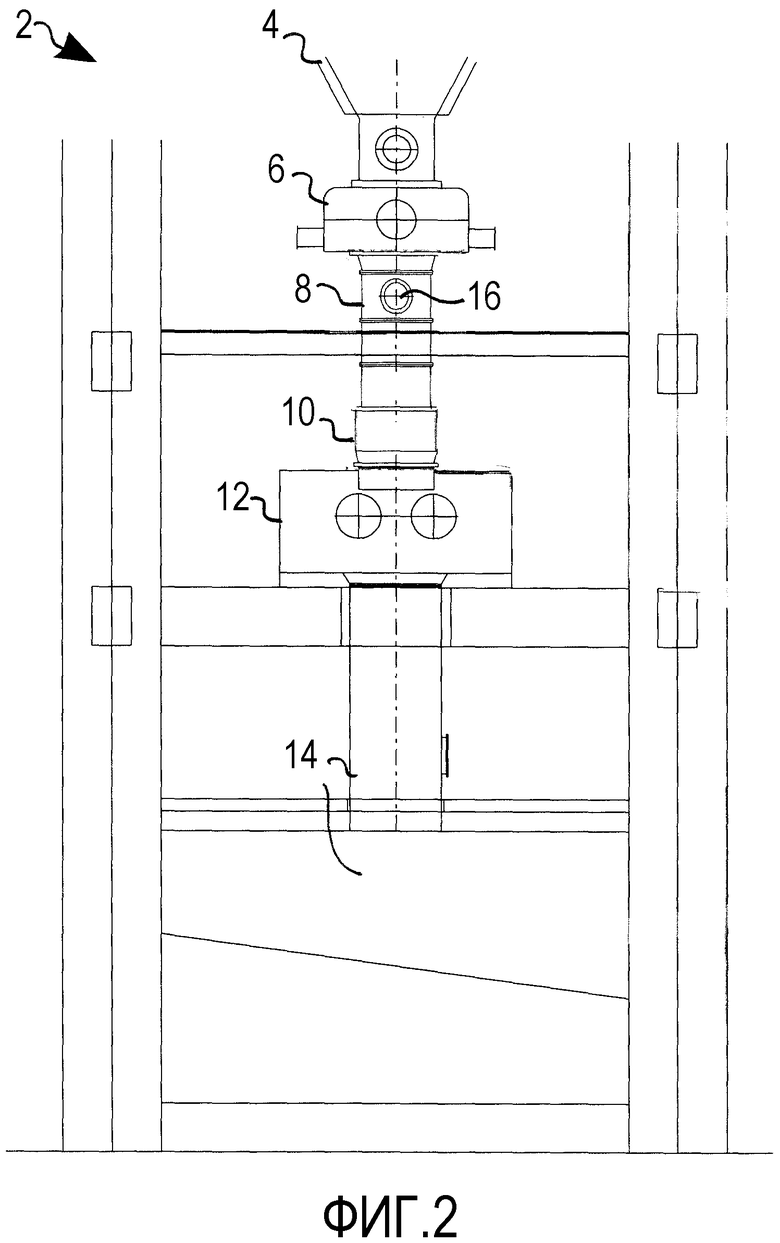

фиг. 2 показывает в увеличении фрагмент узла из коксовой барабанной установки и коксодробильной установки с фиг. 1;

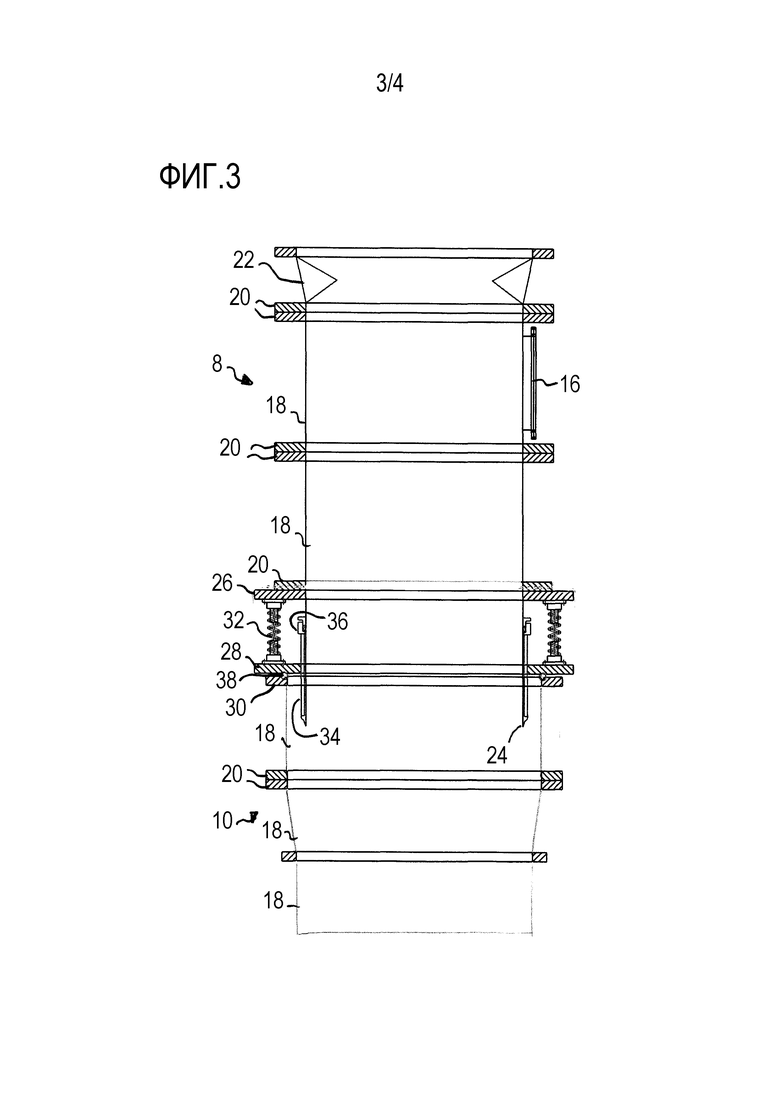

фиг. 3 показывает увеличенное изображение верхней и нижней труб узла с фиг. 2, в одном варианте осуществления изобретения, и

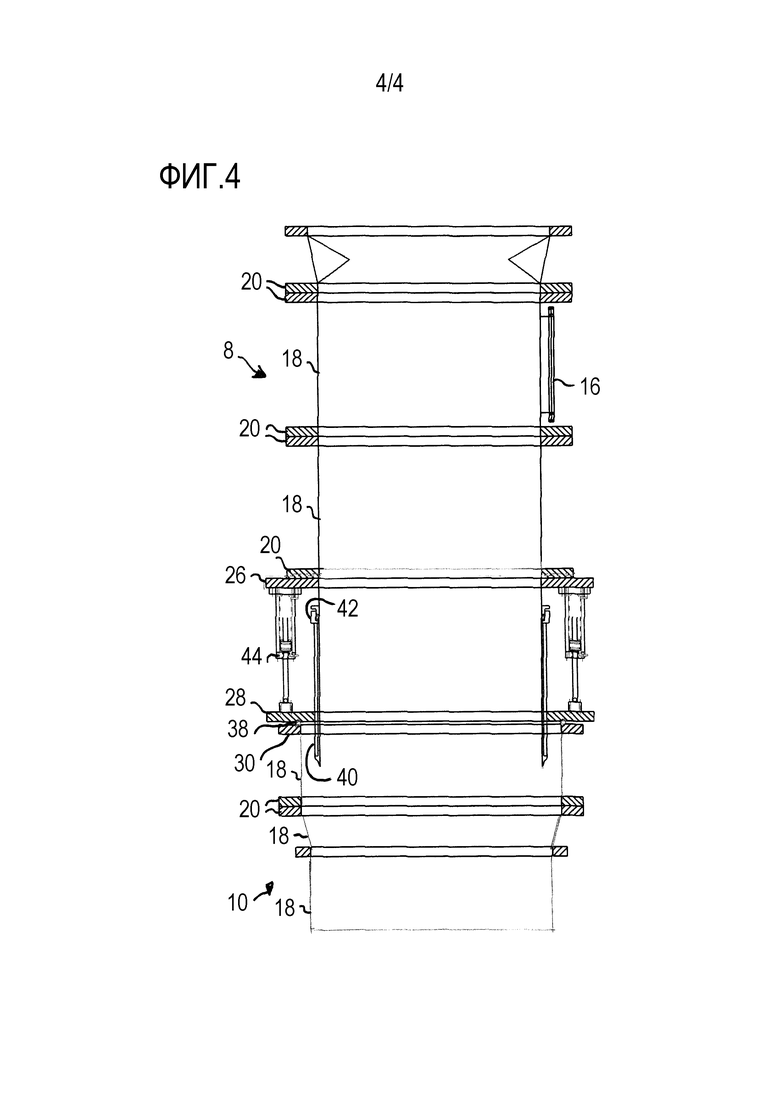

фиг. 4 показывает увеличенное изображение верхней и нижней труб в узле с фиг. 2, в альтернативном варианте осуществления изобретения.

Фиг. 1 показывает схему соединений в закрытой системе 102 получения товарных кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке 4, включающую узел 2 из коксовой барабанной установки 4 и коксодробильной установки 12.

Для краткости изображенная на фиг. 1 система 102 получения товарных кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке 4 называется закрытой системой коксового шлама.

Система 102 содержит две одинаковых узла коксовой барабанной установки 4 и коксодробильной установки 12, установленной ниже, и соответствующее число обезвоживающих бункеров, а именно обезвоживающие бункеры 118 и 120.

Оба коксовых барабана 4, образующих коксовую барабанную установку, показаны в левой части фиг. 1, а обезвоживающие бункеры 118 и 120 показаны в центре фиг. 1. Левый коксовый барабан 4 был заполнен нефтяным коксом, который затвердел в нем, образуя коксовую калошу, и был отделен от сердечника печи (не показано), и левый обезвоживающий бункер 118 принимает куски нефтяного кокса из коксового барабана 4, как будет пояснено ниже.

Второй коксовый барабан 4 и второй обезвоживающий бункер 120 показаны пунктиром, что означает, что они не используются в процессе коксоудаления из коксового барабана 4, но используются в более позднем процессе коксоудаления, когда второй коксовый барабан 4 будет наполнен жидким остатком для образования коксовой калоши.

Коксовые барабаны 4 имеют нижние конические сегменты/конусы и нижние шиберные клапаны 6, образующие нижний конец коксовых барабанов 4. Нижние шиберные клапаны 6 можно по выбору открывать или закрывать, чтобы можно было контролировать подачу кусков кокса в коксодробильное устройство 12. Под коксовыми барабанами 4 находятся коксодробильные устройства 12, образующие коксодробильную установку. Они соединены с соответствующими коксовыми барабанами 4 системой верхней и нижней труб 8 и 10, обеспечивающей газонепроницаемое уплотнение от атмосферы при отсоединении коксовых барабанов 4, в частности, их нижних конусов, их нижних шиберных клапанов 6 и их верхних труб 8 от нижних труб 10 и от коксодробильных устройств 12, как будет описано более подробно в связи с фигурами 2, 3 и 4.

Верхние трубы 8 жестко соединены с нижними шиберными клапанами 6, соответственно, а нижние трубы 10 жестко соединены с коксодробильными устройствами 12, соответственно. Верхние и нижние трубы 8 и 10 остаются соединенными с нижним шиберным клапаном 6, с одной стороны, и с коксодробильными устройствами 12, с другой стороны, и отсутствует отведение назад раздвижного желоба относительно дна коксовых барабанов, как это имело место в заявке WO 2012/152340 A1.

Коксодробильные устройства 12 установлены ниже соответствующих коксовых барабанов 4 и соединены с ними, в частности, с их нижним шиберным клапаном 6, так что куски кокса, отрезанные от коксовой калоши, будут поступать через верхнюю и нижнюю трубы 8 и 10 в коксодробильные устройства 12, где они измельчаются с получением товарных кусков кокса с максимальным размером 4 дюйма (100 мм). Куски кокса такого размера можно продавать в больших количествах, и их можно также перекачивать со смесью кокс-вода, которая будет ниже называться шламом. Чтобы куски кокса добрались до коксодробильных устройств 12, можно открыть нижние шиберные клапаны 6.

Обе отводящие линии коксодробильных устройств 12 соединены со шламопроводом 14, который выполнен как закрытая наклонная труба и сделан из материала, стойкого к коррозии и истиранию. Товарные куски кокса поступают под действием силы тяжести через шламопровод 14 в шламохранилище 114, которое образовано как непроницаемый заборный бетонный колодец. Из шламохранилища 114, в частности, из его нижней части выходит шламопровод 116, идущий до верхней части обезвоживающего бункера 118, через который коксовый шлам попадает из шламохранилища в обезвоживающий бункер 118. Обезвоживающий бункер 118 содержит верхнюю цилиндрическую секцию и нижнюю коническую секцию. Верхняя цилиндрическая секция и верхняя часть нижней конической секции снабжены на их внутренних периферийных участках фильтрующими элементами, которые в данном варианте осуществления образованы как грохоты/сита, в частности, как вертикальные внутренние колосниковые грохоты /сита, а нижняя часть нижней конической секции снабжена фильтрующим элементом, который в данном варианте осуществления образован как множество перфораций. Эти фильтрующие элементы предназначены для удержания товарных кусков кокса в обезвоживающем бункере 118 и пропускания воды, содержащей частицы кокса/коксовую мелочь. Фильтрующие элементы обезвоживающих бункеров соединены через линию дренажных вод 122 с колодцем дренажных вод 124, который выполнен отдельным от шламохранилища 114. На фигурах показана только линия дренажных вод 122, ведущая от фильтрующих элементов первого обезвоживающего бункера 118 в колодец дренажных вод 124, аналогичная линия дренажных вод предусмотрена для второго обезвоживающего бункера 120. Как шламохранилище 114, так и колодец дренажных вод 124 могут представлять собой бетонные колодцы и иметь оптимизированную по потоку конструкцию без застойных/мертвых зон.

Нижние части обезвоживающих бункеров 118 и 120, изображенные горизонтальными сплошными линиями, открываются для отбора товарных кусков кокса из обезвоживающего бункера в самом конце процесса замедленного коксования. В самом конце процесса замедленного коксования, когда товарные куски кокса отбираются из обезвоживающего бункера, они падают через открытую нижнюю часть обезвоживающего бункера на подходящий транспортер, который в данном примере варианта осуществления выполнен как конвейерная лента 152, по которой товарные куски кокса транспортируются на погрузочные устройства (не показаны).

Из колодца дренажных вод 124, в частности, из его нижней части, идет линия дренажных вод 126, которая соединяется с верхней частью водоотстойника 128. Эта линия дренажных вод 126 может быть также соединена с емкостью 129 с чистой водой посредством участка трубопровода 148, ответвляющегося от линии дренажных вод 126.

Кроме того, между верхней частью водоотстойника 128 и верхней частью емкости с чистой водой 129 расположена горизонтальная уравнительная линия 150, чтобы выровнять уровни воды в этих двух емкостях. Как шламопровод 116, так и линия дренажных вод 126 снабжены подходящими наносами (не показаны), чтобы перекачивать нефтяной коксовый шлам, содержащий товарные куски кокса, из шламохранилища 114 в обезвоживающий бункер 118, а дренажные воды из колодца дренажных вод 124 в водоотстойник 128. Шламопровод 116 имеет такой диаметр, чтобы пропускать коксовый шлам, содержащий товарные куски кокса. Аналогично, насос, предусмотренный в шламопроводе, имеет такую конструкцию, чтобы можно было перекачивать коксовый шлам, содержащий товарные куски кокса. Насос в шламопроводе 116 имеет лопастную корпусную конструкцию и выполнен из материала, обеспечивающего высокую износостойкость и высокий уровень стойкости к кавитационным повреждениям.

В данном примере варианта осуществления одна часть линии дренажных вод 120 соединена с нижним концом вертикального сетчатого фильтрующего элемента, а другая часть линии соединена с нижним концом перфорированного фильтрующего элемента, и оба трубопроводных участка соединены с общей линией дренажных вод 122. Такие фильтрующие элементы позволяют эффективно вывести воду из коксового шлама, содержащего товарные куски кокса в обезвоживающем бункере 118. Не требуется никаких других стационарных или плавающих устройств. Как правило, не требуются форсунки с обратной продувкой.

Как водоотстойник 128, так и емкость с чистой водой 129 изображены схематически с цилиндрической верхней секцией и конической нижней секцией. Линии, соединенные с конической нижней секцией, для удаления коксовой мелочи из водоотстойника 128 и удаления воды из емкости с чистой водой 129, на фигуре 1 не показаны.

Обезвоживающие бункеры 118 и 120 снабжены устройством/экраном для защиты от перелива, который при нормальной работе не несет активной функции, но служит предохранительным клапаном для защиты обезвоживающих бункеров 118 и 120 от случайного переполнения. Экран от перелива в настоящем варианте осуществления образован как линия перелива 140, соединенная с самой верхней частью обезвоживающих бункеров 118 и 120, и предохранительный клапан 142, через который коксовый шлам из обезвоживающего бункера проводится сначала по линии перелива 144 в шламохранилище 114, а затем, при необходимости, дополнительно по линии перелива 146 в водоотстойник 128.

Для операции/цикла закалки, который проводится в процессе замедленного коксования, предусмотрены линия холодной закалочной воды 130, линия охлаждающей воды и линия горячей закалочной воды 134. Линия холодной закалочной воды 130 соединена с нижней или донной частью емкости с чистой водой 129 и ведет в соответствующий обезвоживающий бункер. На фиг. 1 показано, что линия холодной закалочной воды 130 ведет в первый коксовый барабан 4, аналогичная линия холодной закалочной воды 130 может также идти от емкости с чистой водой 129 во второй коксовый барабан 4. Благодаря линии холодной закалочной воды 130 горячая коксовая калоша в коксовом барабане 4 охлаждается. Из первого коксового барабана 4 и, аналогично, из второго коксового барабана 4, который не показан, линия горячей закалочной воды 134 ведет в шламохранилище 114, эта линия горячей закалочной воды 134 переносит закалочную воду, которая нагрелась в теплообменнике за счет коксовой калоши, в шламохранилище 114. Чтобы предотвратить или ограничить образование пара в шламохранилище 114, от линии холодной закалочной воды 130 ответвляется линия воды, охлаждающей шламохранилище, и холодная вода, поступающая из емкости с чистой водой 129, ведет напрямую в шламохранилище 114. Охлажденная смешанная закалочная вода из шламохранилища 114 перекачивается насосом по линии 116 в обезвоживающий бункер 118. Из обезвоживающего бункера 118, действующего как фильтр, сток дренажных вод течет по линии 122 в бассейн чистой воды 124 и перекачивается оттуда насосом по линии 126 в водоотстойник 128.

Имеется линия выпуска пара 136, соединенная с закрытым шламохранилищем 114, для направления оставшегося пара в атмосферу через вентиляционную трубу 138. Указанная вентиляционная труба 138 предпочтительно находится выше рабочей платформы над уровнем оператора, чтобы минимизировать воздействия пара на технический и обслуживающий персонал.

Аналогично, линии выпуска пара и вентиляционные трубы предусмотрены в обезвоживающих бункерах 118 и 120 (не показано) и у колодца дренажных вод 124 (не показано).

Имеется линия 154, ведущая от дна водоотстойника 128 в шламохранилище 114, линия транспортировки воды 155, ведущая от дна емкости с чистой водой 129 в верхнюю часть коксового барабана 4 (аналогичная линия может также вести в верхнюю часть коксового барабана 8) и в концевой участок шламопровода 122, находящегося выше течения товарных кусков кокса через шламопровод 122. Кроме того, предусмотрена дополнительная линия транспортировки воды 156, проходящая от нижней части водоотстойника 128 к верхней части коксового барабана 4. Кроме того, схематически изображено устройство резки кокса 158, которое способно опускаться через крышку коксового барабана в коксовый барабан 4 для рассверливания кокса в барабане струями воды высокого давления. Устройство резки кокса 158 может быть специализированным устройством, способным сначала высверливать вертикальный канал в коксовой калоше, после чего следует операция резки, при этом горизонтальная реактивная струя отрезает от коксовой калоши тонкие слои кокса, которые смываются затем вниз через открытый нижний шиберный клапан 6 и через верхнюю и нижнюю трубы 8 и 10 в коксодробильное устройство 12.

Коксовая калоша в коксовом барабане 4 схематически показана во время операции рассверливания с вертикальным каналом и с несколькими кусками кокса на дне. Аналогично, куски кокса, движущиеся по шламопроводу 14, были измельчены в коксодробильном устройстве 12 до товарного размера, при этом коксовый шлам в шламохранилище 114 содержит смесь товарных кусков кокса, более мелкие частицы кокса и воду. Схематически показаны также товарные куски кокса, собирающиеся в обезвоживающем бункере 118 снизу вверх.

В циклической операции резки и обезвоживания кокса нижний шиберный клапан 6 первого коксового барабана открыт, тогда как нижний шиберный клапан 6 второго коксового барабана 4 закрыт до тех пор, пока второй коксовый барабан 4 не будет задействован в цикле резки и обезвоживания кокса.

В циклической операции обезвоживания нижние шиберные клапаны 6 обоих коксовых барабанов 4 закрыты, и один или оба коксовых барабана 4 снова заполняются нефтяным коксом.

Фигура 2 показывает в увеличении фрагмент узла 2 из коксовой барабанной установки 4 и коксодробильной установки 12 с фиг. 1.

На фиг. 2 показаны, сверху вниз, конус, образующий нижний конец коксовой барабанной установки 4, нижний шиберный клапан 6, который может по выбору открывать и закрывать нижний выход коксового барабана 4, верхняя труба 8, жестко соединенная с нижним концом нижнего шиберного клапана 6 и проходящая по оси в направлении вниз, труба 10, жестко соединенная с коксодробильным устройством 12, находящимся под ней, и нижнее коксодробильное устройство 12. Все эти элементы образуют узел 2 коксовой барабанной установки 4 и коксодробильной установки 12.

Шламопровод 14, который соединен с коксодробильным устройством 12, содержит осевую часть трубы, соединенную с нижним выходом коксодробильного устройства 12, и закрытую наклонную трубу, по которой товарные куски кокса вместе со смесью коксовой мелочи и воды направляются самотеком в шламохранилище 114, как можно подробнее видеть на фигуре 1.

Верхняя труба 8 состоит из ряда по существу цилиндрических трубных сегментов, и соседние сегменты газонепроницаемо соединены друг с другом.

Далее, в одном из сегментов верхней трубы предусмотрено монтажное отверстие/люк 16. Верхняя труба 8 имеет меньший диаметр, чем нижняя труба 10, и нижний концевой участок верхней трубы 8 заходит в верхний концевой участок нижней трубы 10, как будет пояснено более подробно в связи с фигурами 3 и 4.

На фигуре 2 не показаны верхний фланец для распределения нагрузки, нижний опорный фланец и два пружинных элемента нижнего концевого участка верхней трубы 8, а также несущий фланец на верхнем конце верхнего концевого участка нижней трубы 10.

Фиг. 3 показывает увеличенное изображение верхней и нижней труб 8 и 10 узла с фиг. 2.

Верхняя труба 8 содержит ряд трубных сегментов 18, и соседние сегменты 18 соединены друг с другом газонепроницаемо посредством соединительных фланцев 20. Самый верхний трубный сегмент образует проходное отверстие 22, в котором могут застревать самые крупные куски кокса и могут измельчаться до меньших размеров устройством резки кокса 158 (смотри фиг. 1).

Монтажное отверстие 16 соединено с трубным сегментом 18 ниже проходного сегмента 22.

Аналогично, нижняя труба 10 содержит ряд трубных сегментов 18, и соседние сегменты 18 соединены друг с другом газонепроницаемо с помощью соединительных фланцев 20. Самый верхний фланец, предусмотренный на верхнем конце нижней трубы 10, образует несущий фланец 30, на котором жестко закреплено периферийное уплотнительное кольцо 38.

Второй сверху трубный сегмент 18 имеет диаметр, расширяющийся снизу вверх. Самый верхний сегмент 18 нижней трубы 10 имеет больший диаметр, чем диаметр нижнего концевого участка верхней трубы 8. Нижний концевой участок верхней трубы 8 заходит в верхний концевой участок нижней трубы 10 и, в частности, внутрь самого верхнего сегмента 18 нижней трубы 10.

Верхняя и нижняя трубы 8 и 10 являются концентрическими, если смотреть в сечении вдоль горизонтальной плоскости.

Нижний концевой участок верхней трубы 8 содержит расширяющийся в виде воротника фланец 26 для распределения нагрузки, находящийся снаружи и жестко соединенный с верхней трубой 8, при этом нижний расширяющийся в виде воротника опорный фланец 28 покоится на расширяющемся в виде воротника несущем фланце 30 верхнего концевого участка нижней трубы 10, в частности, на периферийном уплотнительном кольце 38, предусмотренном на несущем фланце 30 на внутреннем краю его верхней поверхности.

Между верхним фланцем 26 для распределения нагрузки и нижним опорным фланцем 28 находятся два пружинных элемента 32, проходящих в осевом направлении. Пружинные элементы 32 жестко соединены своими концами, например, болтами, с верхним фланцем 26 для распределения нагрузки и нижним опорным фланцем 28. Пружинные элементы 32 на фигуре 3 образованы как пружины сжатия, и они могут быть снабжены внутренними направляющими цилиндрами.

К радиальному внутреннему концу расширенного нижнего опорного фланца 28 прикреплен, в частности, приварен, направляющий и уплотняющий трубный сегмент 34, который окружает нижний концевой участок верхней трубы 8. Направляющий и уплотняющий трубный сегмент 34 имеет чуть больший диаметр, чем диаметр нижнего концевого участка верхней трубы 8, так что внутренняя поверхность направляющего и уплотняющего трубного сегмента 34 находится в скользящем контакте с наружной поверхностью нижнего концевого участка верхней трубы 8, тем самым образуя уплотнение и позволяя перемещение верхней трубы 8 в осевом направлении относительно нижней трубы 10.

На верхнем конце направляющего и уплотняющего трубного сегмента 34 можно предусмотреть дополнительный уплотняющий элемент 36, который может представлять собой сальник.

Нижний конец верхней трубы 8 может быть снабжен выступающим наружу воротником 24, который в неограничивающем варианте осуществления, показанном на фиг. 3, простирается наклонно наружу и вверх.

Периферийное уплотнительное кольцо 38 образует второй периферийный уплотнительный элемент. Он позволяет радиальное перемещение нижнего концевого участка верхней трубы 8 вместе с направляющим и уплотняющим трубным сегментом 34 и вместе с нижним опорным фланцем 28 относительно верхнего концевого участка нижней трубы 8 и относительно несущего фланца 30 верхнего концевого участка нижней трубы 10.

Поверхности верхней трубы 8 и нижней трубы 10, находящиеся в контакте с кусками кокса и смесью воды с коксовой мелочью, являющиеся радиальными внутренними поверхностями верхней и нижней труб 8 и 10, а также радиальная наружная поверхность нижнего конца верхней трубы 8 и радиальная наружная поверхность направляющего и уплотняющего трубного сегмента 30 могут иметь наплавленную облицовку из твердого материала, в частности, мартенситной стали.

Верхняя и нижняя трубы 8 и 10 и направляющий и уплотняющий трубный сегмент 34 могут быть выполнены из твердого материала, в частности, аустенитной стали.

Предпочтительно, чтобы все поверхности были гладкими, чтобы предотвратить образование мертвых зон, где могут собираться коксовая мелочь или куски кокса.

Верхний сегмент трубы, в частности, сегмент, имеющий проход 22, жестко и герметично соединен с нижним шиберным клапаном 6 коксового барабана 4, а нижний трубный сегмент 18 нижней трубы 10 жестко и герметично соединен с входом коксодробильного устройства 12.

Внутренняя поверхность направляющего и уплотняющего трубного сегмента 34 с сальником 36, находящимся на его верхнем конце, вместе с наружной поверхностью нижнего концевого участка верхней трубы 8 образуют первый периферийный уплотнительный элемент по отношению к перемещению верхней трубы 8 в осевом направлении.

Периферийное уплотнительное кольцо 38, предусмотренное между несущим фланцем 30 нижней трубы 10 и нижним опорным фланцем 28 верхней трубы 8 образует, вместе с верхним фланцем 26 для распределения нагрузки, нижним опорным фланцем 28 и направляющим и уплотняющим трубным сегментом 34 второй периферийный уплотнительный элемент по отношению к перемещению верхней трубы 8 в радиальном направлении.

Если коксовый барабан 4 расширяется или сужается вследствие нагрева до 700°C при операции коксоудаления и охлаждения до примерно 100°C при операции закалки, верхняя труба 8 перемещается вниз и вверх в осевом направлении, а несущий фланец 30 нижней трубы 10 и нижний опорный фланец 28 верхней трубы 8 и, вместе с ним, направляющий и уплотняющий сегмент 34 трубы удерживаются в одном и том же осевом положении, пружинные элементы 32 создают силу, действующую против перемещения вниз верхней трубы 8, и предотвращают слишком сильное перемещение вниз верхней трубы 8.

Таким образом, верхняя труба 8 механически отсоединяется от нижней трубы 10, сохраняя газонепроницаемость системы и предотвращая слишком высокое давление на нижнюю трубу 10 и коксодробильное устройство 12.

Если коксовая барабанная установка 4 вместе с ее нижним шиберным клапаном 6 и верхней трубой 8 перемещаются по радиусу, также вследствие теплового расширения или сжатия или в ответ на механические удары, то верхняя труба 8 вместе с пружинным элементом 32, нижним опорным фланцем 28 и направляющим и уплотняющим сегментом 34 трубы могут перемещаться в радиальном направлении относительно несущего фланца 30 и периферийного уплотнительного кольца 38.

Таким образом, и при механическом отсоединении верхней трубы 8 от нижней трубы 10 сохраняется газонепроницаемость системы.

Степень перемещения по оси вниз ограничивается верхним фланцем 26 для распределения нагрузки, не касающимся верхнего конца направляющего и уплотняющего трубного сегмента 34, в частности, сальника 36, на его верхнем конце.

Фигура 4 показывает увеличенное изображение верхней 8 и нижней 10 труб узла 2 в альтернативном варианте осуществления изобретения.

На фиг. 4 одинаковые элементы обозначены одинаковыми позициями и, чтобы избежать повтора, соответствуют описанию фиг. 3.

На фиг. 4 пружинные элементы образованы как гидравлические цилиндры 44, а направляющий и уплотняющий трубный сегмент 40 имеет более значительную высоту по оси.

Степень перемещения по оси вниз ограничена верхним фланцем 26 для распределения нагрузки, не касающимся верхнего конца направляющего и уплотняющего трубного сегмента 40, в частности, сальника 42, на его верхнем конце.

На фигуре 4 в качестве пружинных элементов представлены гидравлические цилиндры 44, они особенно хорошо подходят для повышенных уровней давления в верхней и нижней трубах 8 и 10, в частности, для уровней давления 4-5 бар. Такие повышенные уровни давления, выше атмосферного давления, регулярно возникают, если клапан, предусмотренный под коксодробильным устройством 12 (на фигуре 1 не показан) закрыт.

Благодаря предлагаемому в настоящем изобретении узлу из коксовой барабанной установки и коксодробильной установки для применения в закрытой газонепроницаемой системе получения товарных кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке, и благодаря описанной в настоящем документе закрытой газонепроницаемой системе существенно улучшается безопасность работы, в частности, на уровне коксовой барабанной установки и коксодробильной установки, и надежно предотвращаются повреждения, такие как трещины или утечки в соединении между коксовой барабанной установкой и коксодробильной установкой, несмотря на неизбежные перемещения коксового барабана.

Список позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН И СИСТЕМА ДРОССЕЛИРОВАНИЯ НИЖНЕЙ КРЫШКИ КОКСОВОГО БАРАБАНА | 2003 |

|

RU2300549C2 |

| КЛАПАН И СИСТЕМА ДРОССЕЛИРОВАНИЯ НИЖНЕЙ КРЫШКИ КОКСОВОГО БАРАБАНА | 2007 |

|

RU2434046C2 |

| Внутренняя облицовка коксового барабана установки замедленного коксования | 2015 |

|

RU2690344C2 |

| СПОСОБ РЕЗКИ КОКСА | 2018 |

|

RU2714647C2 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ НЕФТЯНОГО КОКСА И ГАЗОВЫЙ ХОЛОДИЛЬНИК ДЛЯ ОХЛАЖДЕНИЯ КОКСА | 2013 |

|

RU2548088C2 |

| ЗАКРЫВАЮЩЕЕ УСТРОЙСТВО ВЕРХНЕЙ ЧАСТИ БАРАБАНА ДЛЯ КОКСОВАНИЯ | 1995 |

|

RU2143456C1 |

| УСТАНОВКА ДЛЯ ГИДРАВЛИЧЕСКОГО УДАЛЕНИЯ НЕФТЯНОГО КОКСА ИЗ РЕАКТОРОВ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2015 |

|

RU2592594C1 |

| ЭЛЕКТРИЧЕСКИЙ ПРИВОДНОЙ МЕХАНИЗМ ДЛЯ КЛАПАНА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ОТКРЫТИЯ/ЗАКРЫТИЯ КОКСОВОГО БАРАБАНА | 2013 |

|

RU2608450C2 |

| Устройство для получения нефтяного кокса | 1978 |

|

SU768799A1 |

| ВВЕДЕНИЕ ДОБАВОК В КОКСОВЫЙ БАРАБАН | 2013 |

|

RU2626955C2 |

Изобретение относится к узлу из коксового барабана и коксодробильной установки для получения кусков нефтяного кокса, а также к закрытой газонепроницаемой системе, содержащей данный узел. Узел (2) включает коксовую барабанную установку (4), содержащую отвержденный нефтяной кокс, коксодробильную установку (12) для измельчения нефтяного кокса, находящуюся под коксовой барабанной установкой (4). Нижнюю трубу (10), соединенную с коксодробильной установкой (12), имеющую верхний концевой участок. Верхнюю трубу (8), соединенную с нижним концом коксовой барабанной установки (4), имеющую нижний концевой участок с меньшим диаметром. Причем нижний концевой участок верхней трубы (8) заходит в верхний концевой участок нижней трубы (10), а также по меньшей мере один периферийный уплотнительный элемент, обеспечивающий газонепроницаемое уплотнение между верхней трубой (8) и нижней трубой (10) и позволяющий осевое и радиальное перемещение верхней трубы (8) относительно нижней трубы (10). Технический результат заключается в улучшении безопасности работы, а также в исключении повреждения. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Узел (2) из коксовой барабанной установки (4) и коксодробильной установки (4), предназначенный для применения в закрытой газонепроницаемой системе (102) для получения кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке (4), содержащий

- коксовую барабанную установку (4), содержащую отвержденный нефтяной кокс,

- коксодробильную установку (12) для измельчения нефтяного кокса до кусков нефтяного кокса, находящуюся ниже коксовой барабанной установки (4),

отличающийся тем, что

- нижняя труба (10) соединена с коксодробильной установкой (12) и имеет верхний концевой участок,

- верхняя труба (8) соединена с нижним концом коксовой барабанной установки (4) и имеет нижний концевой участок с меньшим диаметром, чем верхний концевой участок нижней трубы (20),

- нижний концевой участок верхней трубы (8) заходит в верхний концевой участок нижней трубы (10), и

- по меньшей мере один периферийный уплотнительный элемент обеспечивает газонепроницаемое уплотнение между верхней трубой (8) и нижней трубой (10) и позволяет осевое и радиальное перемещение верхней трубы (8) относительно нижней трубы (10),

- верхний концевой участок нижней трубы (10) содержит несущий фланец (30) на своем верхнем конце;

- нижний концевой участок верхней трубы (8) содержит:

- верхний фланец (26) для распределения нагрузки, находящийся снаружи и жестко соединенный с верхней трубой (8),

- нижний опорный фланец (28), расположенный на несущем фланце (30) верхнего концевого участка нижней трубы (10), и

- по меньшей мере два пружинных элемента (32), находящихся между верхним фланцем (26) для распределения нагрузки и нижним опорным фланцем (28), и

- по меньшей мере один периферийный уплотнительный элемент предусмотрен между нижним опорным фланцем (28) нижнего концевого участка верхней трубы (8) и наружным периметром верхней трубы (8); и/или между нижним опорным фланцем (28) нижнего концевого участка верхней трубы (8) и несущим фланцем (30) верхнего концевого участка нижней трубы (10).

2. Узел (2) по п.1, причем

- периферийный уплотнительный элемент между нижним опорным фланцем (28) нижнего концевого участка верхней трубы (8) и верхним концевым участком нижней трубы (10) образован как направляющий и уплотняющий трубный сегмент (34), окружающий нижний концевой участок верхней трубы (8); и/или

- направляющий и уплотняющий трубный сегмент (34) жестко соединен, в частности, приварен к нижнему опорному фланцу (28) нижнего концевого участка верхней трубы (8); и/или

- направляющий и уплотняющий трубный сегмент (34) имеет диаметр больше диаметра нижнего концевого участка верхней трубы (8), чтобы внутренняя поверхность направляющего и уплотняющего трубного сегмента (34) находилась в скользящем контакте с наружной поверхностью нижнего концевого участка верхней трубы (8), образуя уплотнение и позволяя перемещение верхней трубы (8) в осевом направлении.

3. Узел (2) по п.1 или 2, причем

дополнительный уплотняющий элемент, в частности сальник (36), предусмотрен на верхнем конце направляющего и уплотняющего трубного сегмента (34); и/или

- на нижнем конце верхней трубы (8) находится выступающий наружу воротник, и этот воротник образует концевой ограничитель направляющего и уплотняющего трубного сегмента (34).

4. Узел (2) по любому из пп.1-3, причем

- периферийное уплотнение между нижним опорным фланцем (28) нижнего концевого участка верхней трубы (8) и несущим фланцем (30) верхнего концевого участка нижней трубы (10) образовано как периферийное уплотнительное кольцо, в частности, имеющее прямоугольное сечение, и/или

- периферийное уплотнительное кольцо расположено на несущем фланце (30) верхнего концевого участка нижней трубы (10), и/или

- периферийное уплотнительное кольцо позволяет радиальное перемещение нижнего концевого участка верхней трубы (8) вместе с направляющим и уплотняющим трубным сегментом (34) и вместе с нижним опорным фланцем (28) относительно верхнего концевого участка нижней трубы (10) и несущего фланца (30) верхнего концевого участка нижней трубы (10).

5. Узел (2) по любому из предыдущих пунктов, причем поверхность, контактирующая с кусками кокса и водой по меньшей мере одного из верхней трубы (8), нижней трубы (10) и направляющего и уплотняющего трубного сегмента (34), содержит аустенитную сталь; и/или облицована наплавленным покрытием из твердого материала, в частности мартенситной стали.

6. Узел (2) по любому из предыдущих пунктов, причем коксовая барабанная установка (4) содержит нижний шиберный клапан (6) на своем нижнем выходе и причем верхняя труба (8) жестко соединена с нижним шиберным клапаном (6) коксовой барабанной установки (4).

7. Узел (2) по любому из предыдущих пунктов, причем по меньшей мере одна из верхней трубы (8) и нижней трубы (10) содержит множество трубных сегментов (18) и/или причем соседние трубные сегменты (18) соединены друг с другой соответствующими соединительными фланцами (20).

8. Узел (2) по любому из предыдущих пунктов, причем по меньшей мере один из пружинных элементов (32) содержит пружину сжатия, в частности, снабженную внутренней направляющей, пневматический или гидравлический цилиндр или пружинный опорный элемент, содержащий пружину сжатия и пневматический или гидравлический цилиндр.

9. Узел (2) по любому из предыдущих пунктов, причем под коксодробильной установкой (12) предусмотрен клапан и/или причем по меньшей мере один из пружинных элементов представляет собой пневматический или гидравлический цилиндр (44).

10. Узел (2) по любому из предыдущих пунктов, содержащий также проходное отверстие (22) уменьшенного сечения, предусмотренное на верхнем конце верхней трубы (8).

11. Узел (2) по любому из предыдущих пунктов, причем по меньшей мере одна из верхней трубы (8) и нижней трубы (10) содержит монтажное отверстие (16).

12. Узел (2) по любому из предыдущих пунктов, содержащий дополнительно устройство (158) резки кокса для резки отвержденного нефтяного кокса в коксовой барабанной установке (4).

13. Закрытая газонепроницаемая система (102) для получения кусков нефтяного кокса из отвержденного нефтяного кокса в коксовой барабанной установке (4), содержащая

- по меньшей мере один узел (2) из коксовой барабанной установки (4) и коксодробильной установки (12) по любому из предыдущих пунктов и

- закрытый шламопровод (14), направляющий нефтяной коксовый шлам от коксодробильной(ых) установки(ок) (12) по меньшей мере одного узла в закрытое шламохранилище (114);

- обезвоживающее бункерное устройство (118) для приема нефтяного коксового шлама из шламохранилища (114), для сбора кусков нефтяного кокса и для выведения наружу отфильтрованной воды и коксовой мелочи;

- закрытый колодец дренажных вод (124), отделенный от шламохранилища (114), для приема отфильтрованной воды и коксовой мелочи из обезвоживающего бункерного устройства (118);

- водоотстойник (128) для приема отфильтрованной воды и нефтяного кокса из колодца дренажных вод (124) и для отделения коксовой мелочи от воды, чтобы коксовая мелочь собиралась в нижней части водоотстойника (128), и для проведения коксовой мелочи в шламохранилище (114), где она смешивается с нефтяным коксовым шламом;

- емкость с чистой водой (129) для приема очищенной воды из верхней части водоотстойника (128) и

- устройство (152) выведения для выведения кусков нефтяного кокса из обезвоживающего бункерного устройства.

| WO 2013159826 A1, 31.10.2013 | |||

| WO 2012152340 A1, 15.11.2012 | |||

| WO 2009033600 A1, 19.03.2009 | |||

| Музыкальный инструмент со звучащими металлическими пластинками и ручной клавиатурой | 1922 |

|

SU545A1 |

| ПЕРЕПЛЕТ С ЗАЖИМНЫМИ ПРУЖИНАМИ | 1925 |

|

SU4619A1 |

| УСТРОЙСТВО ВВОДА СЫРЬЯ В РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2001 |

|

RU2206594C1 |

Авторы

Даты

2019-11-12—Публикация

2016-06-28—Подача