Способ облагораживания нефтяного кокса и газовый холодильник для охлаждения кокса.

Изобретения относятся к способу облагораживания нефтяного кокса и газовому холодильнику для его проведения и могут быть использованы в нефтеперерабатывающей и коксохимической промышленностях.

Известен способ прокалки нефтяного кокса (RU 120419 U1, C10B 1/00, 2012). Способ осуществляют на установке прокалки нефтяного кокса, которая содержит последовательно расположенные ленточный конвейер, грохот, бункер-накопитель, питатель, весы-дозатор, шнек сырого кокса, предварительную сушилку кокса непрямого обогрева, регулирующие клапаны, циклон I-II ступени, бункера крупного и мелочи коксов, печь прокалки, печь дожига, узел обмасливания, узел затаривания, дымосос, холодильник, котел-утилизатор. Указанный способ приводит к облагораживанию нефтяного кокса. При этом при осуществлении данного способа используют устройство - водяной холодильник.

К недостаткам данного способа относятся снижение выхода целевой фракции из-за растрескивания кокса вследствие быстрого изнашивания металлической стенки водяного холодильника за счет высоких температурных напряжений в начальной зоне охлаждения.

Более близким к предлагаемому способу является способ облагораживания нефтяного кускового кокса (Ахметов М.М., Теляшев Г.Г., Карпинская Н.Н. Прокаливание нефтяных коксов, повышающее экономическую эффективность коксового производства на НПЗ // Мир нефтепродуктов, 2006, №4, с. 14-16).

Способ проводят путем прокалки (нагрева до 1300°C) и его последующего охлаждения и содержит два основных технологических процесса:

- нагрев (прокалку) кокса во вращающейся барабанной печи от обычных (атмосферных) температур до 1200-1400°C (технологически предпочтительно до 1300°C) за счет сжигания подводимого извне жидкого топлива или газа. При этом сгорают выделяющиеся из исходного кокса летучие вещества, содержащие, в основном, летучие углеводороды, и коксовая мелочь. В печи кусковой кокс движется «самотеком» за счет соответствующего уклона (1-4°) стенок и оси барабанной печи, а также ее вращения вокруг продольной оси;

- охлаждение нагретого до 1300°C прокаленного кокса во вращающемся барабанном водяном холодильнике через металлическую стенку холодильника, представляющего собой аппарат типа «труба в трубе», в межтрубное пространство которого подают воду с температурой практически не выше 50-70°C, в связи с тем, что кокс должен быть охлажден до температуры не ниже 100°С. Кокс в холодильнике движется также «самотеком» за счет соответствующего уклона оси барабанного холодильника и его вращения. (Ахметов М.М., Теляшев Г.Г., Карпинская Н.Н. Прокаливание нефтяных коксов, повышающее экономическую эффективность коксового производства на НПЗ // Мир нефтепродуктов. - 2006, №4, с. 14-16).

Недостаток указанного способа заключается в повышенном содержании серы и золы в целевом коксе, недостаточном выходе целевой фракции кокса, что обусловлено проведением процесса охлаждения в одну стадию.

Более близким к предложенному газовому холодильнику для охлаждения кокса является вращающийся холодильник для охлаждения кокса, включающий установленный горизонтально цилиндрический теплообменный полый корпус, снабженный загрузочным и разгрузочным отверстиями. При этом теплообменный полый корпус установлен внутри наружного корпуса, жестко закрепленного с теплообменным полым корпусом, с промежутком между корпусами для циркуляции охлаждающей воды и возможностью вращения. В центральной части теплообменного полого корпуса холодильника установлена труба для отвода воды, соединенная с водным пространством между теплообменным полым и наружным корпусами холодильника в зоне загрузки холодильника коксом, с выводом ее в зоне выгрузки кокса из холодильника. Для подвода воды устанавливают трубу, соединенную с водным пространством между теплообменным полым и наружным корпусами холодильника в зоне выгрузки кокса (RU 2209825 C1, 2003).

Недостаток данного холодильника заключается в быстром изнашивании материала внутренних стенок водяного холодильника из-за высоких термических напряжений, обусловленных значительной разницей температуры кокса и охлаждающей металлической стенки.

Получаемый в настоящее время нефтяной кокс с высоким содержанием серы (3,0% масс. и выше) не находит своего потребителя, поскольку не пригоден для производства электродной продукции.

Задачей описываемой группы изобретений является повышение эффективности процесса облагораживания нефтяного кокса.

Поставленная задача в части способа достигается описываемым способом облагораживания нефтяного кокса путем его прокалки, последующего охлаждения в две стадии, при этом на первой стадии до температуры 1000°C в газовом холодильнике, при непосредственном контакте углеводородного газа с охлаждаемым коксом, а затем на второй стадии охлаждения - в водяном холодильнике.

Поставленная задача в части газового холодильника для охлаждения кокса достигается созданием газового холодильника, характеризующегося тем, что он содержит вращающийся цилиндрический барабан типа «труба в трубе» с внутренней трубой, имеющей перфорацию в виде продольных щелей, и с межтрубным пространством, разделенным на секции продольными перегородками, в которое подают охлаждающий углеводородный газ, контактирующий с охлаждаемым коксом через продольные щели.

Получаемый технический результат группы изобретений заключается в снижении серы и золы в целевом коксе за счет его непосредственного контактирования с углеводородным газом в процессе охлаждения, в снижении термических внутренних напряжений материала стенки холодильника, обеспечении надежной работы холодильника второй стадии охлаждения, повышении выхода целевой фракции кокса вследствие снижения его растрескивания.

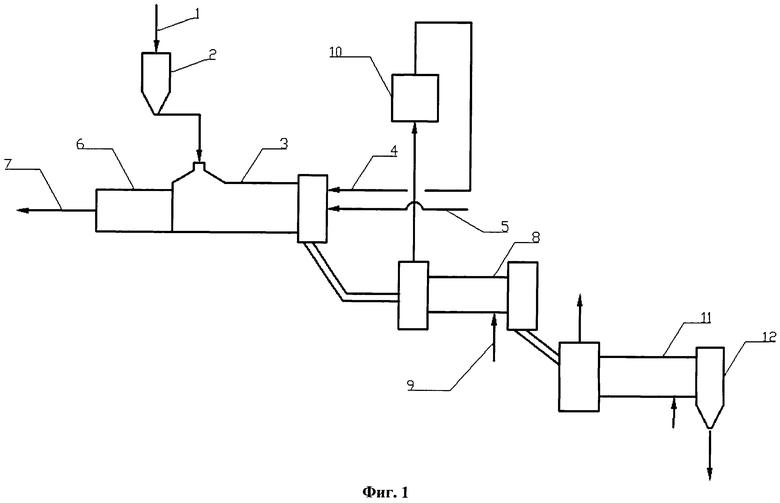

Сущность описываемого способа поясняется принципиальной схемой проведения описываемого способа, представленной на фиг. 1, где:

1 - линия подачи кокса на прокалку;

2 - загрузочный бункер;

3 - вращающаяся печь прокалки;

4 - линия подачи топлива;

5 - линия подачи воздуха;

6 - печь дожига;

7 - линия подачи горячих газов из печи дожига в котел-утилизатор;

8 - газовый холодильник;

9 - линия подачи углеводородного газа в газовый холодильник;

10 - фильтр очиститель;

11 - водяной холодильник;

12 - разгрузочный бункер.

Согласно схеме по линии 1 через загрузочный бункер 2 исходный нефтяной кокс подают во вращающуюся камерную печь 3. В случае необходимости, если кокс насыщен влагой, его подвергают подогреву в специальной секции печи 3 для удаления влаги (на схеме не показано). В печь 3 извне подают через форсунки топливо 4 (газ и/или жидкое топливо) и воздух 5. В результате сгорания топлива, а также коксовой мелочи и летучих в печи 3 кокс при противоточном движении к продуктам сгорания топлива нагревается на выходе из печи 3 до 1200-1400°C (предпочтительно до 1300°C). Недогоревшее топливо, коксовая мелочь, а также «летучие» догорают в печи дожига 6, куда дополнительно подают воздух (на схеме не показано). Из печи дожига 6 по линии 7 горячие газы подают в котел-утилизатор (на схеме не показано), в котором тепло газов используют для получения водяного пара. Нагретый, предпочтительно, до 1300°C в печи 3, кокс подают в газовый холодильник 8, где он непосредственно контактирует с углеводородным газом, подаваемым по линии 9. При этом кокс охлаждают до температуры 1000°C. Газ после контакта с коксом из газового холодильника направляют в фильтр-очиститель 10, где его очищают от серы и золы, после чего он может быть подан на сжигание в печь 3.

Для более эффективного удаления из кокса серы и золы газ, подаваемый в холодильник 8 по линии 9, нагревают до температуры предпочтительно не выше 1000°C в специальной нагревательной печи (на схеме не показано).

Кокс после газового холодильника 8 направляют в водяной холодильник 11, где охлаждают до температуры 100°C, из которого его направляют в разгрузочный бункер 12, откуда прокаленный и охлажденный кокс подают на склад.

Охлаждение нагретого в печи кокса в газовом холодильнике происходит в токе углеводородного газа. Газовый холодильник представляет собой вращающуюся конструкцию типа «труба в трубе», межтрубное пространство которой разделено продольными перегородками на секции (не менее шести) для прохода газа, подаваемого в межтрубное пространство и выходящего из него через специальные продольные прорези (щели) не менее 3 (три) в каждой секции для контакта (продувки) газа со слоем кокса. Межтрубные секции и продольные прорези (щели) имеют относительно оси аппарата уклон в соответствии с уклоном движущегося кокса, при этом каждая прорезь (щель) имеет профиль, позволяющий этой щели очищаться от засорения коксовой мелочью, когда щель (прорезь) находится в верхней точке окружности.

Возможно изготовление внутренней «трубы» из продольных стержней круглого сечения с необходимым расстоянием между стержнями для прохода газа из каждой секции в кокс, в ту секцию, над которой в этот момент находится кокс.

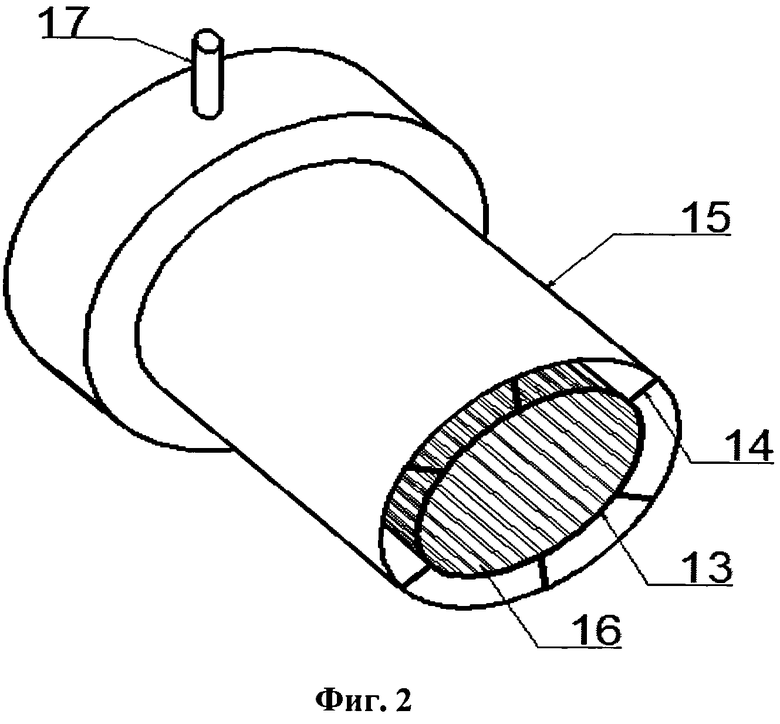

На фиг. 2 представлена конструкция газового холодильника, где:

13 - внутренняя труба с соответствующими продольными щелями или прорезями;

14 - продольные перегородки, разделяющие межтрубное пространство на отдельные секции (не менее 6);

15 - наружная труба обычной формы;

16 - прорезь (щель), через которую газом продувается кокс;

17 - патрубок вывода углеводородного газа из холодильника.

Газовый холодильник работает следующим образом. Предварительно нагретый до предпочтительно 1300°C кокс поступает во внутреннюю перфорированную трубу 13 холодильника. Из-за уклона и вращения холодильника происходит движение кокса внутри аппарата в направлении наклона. Навстречу движущемуся коксу с противоположной стороны холодильника в одну из секций, на которые продольными перегородками 14 разделено пространство между наружной 15 и внутренней 13 трубами, вводится охлаждающий углеводородный газ. Углеводородный газ, пройдя через продольные прорези (щели) 16 соответствующей секции, контактирует со слоем кокса. В результате тепло- и массообмена происходит охлаждение кокса до температуры 1000°C, его частичное обессеривание и удаление золы. Проконтактировавший нагретый газ выводится из холодильника через патрубок вывода 17.

Вследствие охлаждения в газовом холодильнике кокс поступает в водяной холодильник (вторая ступень охлаждения) с более низкой температурой, что обуславливает меньшие внутренние термические напряжения металла его стенки и снижение растрескивания кусков кокса.

Описываемая группа изобретений иллюстрируется нижеприведенным примером, не ограничивающим ее использование.

Пример.

Способ проводят по вышеописанной схеме.

При этом температура нагрева нефтяного кокса на выходе из печи 3 составляет 1300°. Полученный при этом кокс охлаждают на первой стадии до 1000°C в газовом холодильнике описываемой конструкции в токе углеводородных газов (желательно не тяжелее С5), на второй - в водяном холодильнике до 100°C. В результате проведения процесса облагораживания содержание серы в прокаленном и охлажденном коксе снижается с 3,87 % масс. до 0,72 % масс., содержание золы снижается на 52 % мас., повышение выхода целевой фракции кокса составляет 10 %.

Таким образом, описываемая группа изобретений позволяет снизить содержание серы и золы в прокаленном и охлажденном коксе, повысить выход целевой фракции кокса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАЛКИ НЕФТЯНОГО КОКСА | 2011 |

|

RU2492211C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

| СПОСОБ ФОРМОВАНИЯ МЕЛКИХ ФРАКЦИЙ НЕФТЯНОГО КОКСА | 2017 |

|

RU2660129C1 |

| СПОСОБ ПРОКАЛКИ ПЕКОВОГО КОКСА | 1998 |

|

RU2128211C1 |

| Способ обработки прокаленного кокса | 1990 |

|

SU1817787A3 |

| Способ прокалки кокса | 1978 |

|

SU806746A1 |

| Способ прокаливания нефтяного кокса | 1977 |

|

SU747814A1 |

| Способ обессеривания кокса | 1977 |

|

SU806740A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИГОЛЬЧАТОГО КОКСА | 2020 |

|

RU2753008C1 |

| Коксование в псевдоожиженном слое с получением топливного газа | 2015 |

|

RU2688547C2 |

Изобретения могут быть использованы в нефтеперерабатывающей и коксохимической промышленности. Нефтяной кокс прокаливают и затем охлаждают в две стадии. На первой стадии охлаждение проводят до температуры 1000°C в газовом холодильнике при непосредственном контакте углеводородного газа с охлаждающим коксом. На второй стадии охлаждение проводят в водяном холодильнике до температуры 100°C. Газовый холодильник для охлаждения кокса содержит вращающийся цилиндрический барабан типа «труба в трубе» с внутренней трубой (13), имеющей перфорацию в виде продольных щелей (16), и с межтрубным пространством, разделенным на секции продольными перегородками (14), в которое подают охлаждающий углеводородный газ, контактирующий непосредственно с охлаждаемым коксом через продольные щели (16). Изобретения позволяют снизить содержание серы и золы в целевом коксе, снизить термические внутренние напряжения материала стенки холодильника, обеспечить надежность работы холодильника второй стадии охлаждения, повысить выход целевой фракции кокса вследствие снижения его растрескивания. 2 н.п. ф-лы, 2 ил., 1 пр.

1. Способ облагораживания нефтяного кокса путем его прокалки и последующего охлаждения в две стадии, при этом на первой стадии до температуры 1000°C в газовом холодильнике при непосредственном контакте углеводородного газа с охлаждаемым коксом, а затем на второй стадии охлаждения - в водяном холодильнике до температуры 100°C.

2. Газовый холодильник для охлаждения кокса, характеризующийся тем, что он содержит вращающийся цилиндрический барабан типа «труба в трубе» с внутренней трубой, имеющей перфорацию в виде продольных щелей, и с межтрубным пространством, разделенным на секции продольными перегородками, в которое подают охлаждающий углеводородный газ, контактирующий непосредственно с охлаждаемым коксом через продольные щели.

| Способ сухого тушения кокса и получения газов,содержащих водород и окись углерода,и устройство для его осуществления | 1979 |

|

SU1043159A1 |

| Способ охлаждения кокса и установка для его осуществления | 1981 |

|

SU1025330A3 |

| WO 2013024615 A1, 21.02.2013; | |||

| DE 3028448 A1, 18.03.1982; | |||

| АХМЕТОВ М.М | |||

| и др., Прокаливание нефтяных коксов, повышающее экономическую эффективность коксового производства на НПЗ, Мир нефтепродуктов, 2006, N4, с.с.14-16 | |||

Авторы

Даты

2015-04-10—Публикация

2013-04-24—Подача