Область техники, к которой относится изобретение

[0001] Изобретение относится к обработке пластмасс и системной инженерии. Изобретение относится к устройству и способу изготовления пластиковых пакетов.

Уровень техники

[0002] В медицине применяются пластиковые пакеты, обычно в виде пленочных пакетов. Варианты их применения разнообразны. Пластиковые пакеты могут служить для хранения инфузионных растворов, а также могут использоваться, кроме прочего, для хранения крови (консервированной крови) и стерильных медицинских жидкостей. Для наполнения и опорожнения пластиковых пакетов используются системы, реализованные в виде так называемых портов, причем в зависимости от назначения пластиковые пакеты могут иметь один, два или большее количество портов.

[0003] В соответствии с известным способом изготовления пластиковых пакетов две свариваемые между собой пластиковые пленки подают на сварочный инструмент. Свариваемые между собой пластиковые пленки подают в виде непрерывных пластиковых пленок, расположенных друг над другом в параллельных плоскостях. Эти пластиковые пленки, которые, как и непрерывная раздувная рукавная пленка, обычно являются нерезаными или нарезанными в полотна, подают из рулона. Пластиковые пленки поддерживают в натянутом состоянии посредством натяжных валиков. Для этого используют известные средства (например, приспособления для зажима пленки), причем подаваемый конец пластиковых пленок располагают точно на входной стороне сварочного инструмента, разделенного на две половины.

[0004] Половины инструмента затем отводят друг от друга и в образовавшийся зазор протягивают пластиковые пленки. Далее, вакуумные присоски вводятся в открытый инструмент и захватывают подаваемый конец пластиковых пленок, расположенный точно на входной стороне инструмента. Вакуумные присоски протягивают подаваемый конец через открытый инструмент до выходной стороны. Во время или сразу после смыкания (закрытия) половин инструмента между пластиковыми пленками выполняют сварные швы точно по краям, соответствующим форме пластикового пакета или пластиковых пакетов. Пластиковые пакеты отделяют посредством разделительных ножей, встроенных в сварочный инструмент.

[0005] Из заявки на выдачу патента Франции FR 2627128 известно устройство для изготовления пластиковых пакетов, обеспечивающее распределитель портов и механизм транспортирования пленки посредством захватной системы. В данном случае натянутую пластиковую пленку подают с распределителя пленки через натяжные валики и отклоняющие валики в блок нанесения печати на пленку. Подача через устройство до сварочного инструмента осуществляется посредством захватной системы. Захватные приспособления выполняют горизонтальное перемещение и протягивают пластиковую пленку из рулона через устройство в сварочный инструмент за цикл перемещения. Пластиковые пакеты снабжают портами посредством сложной системы распределения портов. Далее, сваренные пленки протягивают к режущему инструменту посредством второй захватной системы, имеющей идентичную конструкцию.

[0006] Из заявки на выдачу европейского патента ЕР 0539800 А2 известно похожее устройство для изготовления пластиковых пакетов, в котором также применена сложная система натяжных валиков и отклоняющих валиков для натяжения пластиковой пленки, протянутой от распределителя пленки. Пластиковую пленку подают в установку посредством системы транспортирования. Система содержит сварочный инструмент и охлаждающий блок для охлаждения сваренных пластиковых пакетов, прикрепленных к системе транспортирования. Оказывается, в этом устройстве требуется множество последовательных стадий технологического процесса для изготовления пластикового пакета.

[0007] Прочие способы изготовления пластиковых пакетов известны из патентных документов US 3244576, ЕР 1380505, ЕР 1541188 B1, DE 19808766 А1, DE 19647277 А1 и DE 19929018 А1.

[0008] Из заявки на выдачу патента WO 2006/042710 A1  известно устройство для изготовления пластиковых пакетов, характеризующееся наличием распределителя портов и системы транспортирования пленки посредством захватной системы. В данном случае захватные приспособления выполнены с возможностью протяжки пластиковой пленки в сварочный инструмент для сварки и разделения. В сварочном инструменте порты располагают между двумя слоями пластиковой пленки и приваривают их к пленке с последующим разделением пакетов посредством разделительного механизма. Кроме того, во время процесса сварки/резки захватная система может быть отведена от сомкнутого сварочного инструмента для нового захвата пластиковой пленки. Захватная система представляет собой одно или несколько механических захватных приспособлений, выполненных с возможностью захвата пластиковой пленки.

известно устройство для изготовления пластиковых пакетов, характеризующееся наличием распределителя портов и системы транспортирования пленки посредством захватной системы. В данном случае захватные приспособления выполнены с возможностью протяжки пластиковой пленки в сварочный инструмент для сварки и разделения. В сварочном инструменте порты располагают между двумя слоями пластиковой пленки и приваривают их к пленке с последующим разделением пакетов посредством разделительного механизма. Кроме того, во время процесса сварки/резки захватная система может быть отведена от сомкнутого сварочного инструмента для нового захвата пластиковой пленки. Захватная система представляет собой одно или несколько механических захватных приспособлений, выполненных с возможностью захвата пластиковой пленки.

[0009] Из заявок ЕР 1066954 А2 и WO 92/02428 А1 известны, соответственно, устройство и способы изготовления пластиковых пакетов, в которых между механизмом для разделения слоев пластиковой пленки и сварочным инструментом расположена система валиков.

[0010] Описанные способы изготовления многократно подвергались оптимизации касательно стадий технологического процесса, а также применяемых установок и устройств. Однако на данный момент существенного улучшения производительности изготовления пластиковых пакетов достигнуть не удалось. Хронологическое распределение отдельных стадий подачи портов, сварки и резки осталось неизменным.

Раскрытие изобретения

[0011] Устройство в соответствии с изобретением для изготовления пластиковых пакетов из по меньшей мере двух слоев пластиковой пленки содержит раскрывающее приспособление, сварочный инструмент и систему валиков. Система валиков выполнена между раскрывающим приспособлением и сварочным инструментом. Раскрывающее приспособление выполнено с возможностью разделения указанных двух слоев пластиковой пленки на участки. Система валиков содержит расположенные друг напротив друга валики и обеспечивает протяжку через них двух слоев пластиковой пленки, а также подачу указанных двух слоев пластиковой пленки к сварочному инструменту. Сварочный инструмент сваривает друг с другом два слоя пластиковой пленки по кромке для изготовления пластикового пакета.

[0012] Сочетание раскрывающего приспособления, сварочного инструмента и системы валиков упрощает способ изготовления и обеспечивает компактность конструкции устройства. Разделение указанных по меньшей мере двух слоев пластиковой пленки на участки посредством раскрывающего приспособления позволяет упростить и ускорить прикрепление пластиковых элементов между указанными двумя слоями пластиковой пленки пакетов.

[0013] Сварочный инструмент содержит нижнюю пластину инструмента и верхнюю пластину инструмента, причем нижнюю пластину инструмента приводят в движение посредством рычага и серводвигателя.

[0014] Устройство содержит один или несколько распределителей пленки для обеспечения указанных двух слоев пластиковой пленки.

[0015] Устройство может содержать по меньшей мере один натяжной валик для натяжения пластиковой пленки. Благодаря этому пластиковую пленку под натяжением протягивают в блок нанесения печати на пленку и наносят на нее печать. Кроме того, благодаря этому натянутую пластиковую пленку подают в сварочный инструмент.

[0016] Устройство может содержать по меньшей мере один отклоняющий валик между натяжным валиком и раскрывающим приспособлением для отклонения пластиковой пленки. Благодаря этому обеспечивают отклонение пластиковой пленки к натяжному валику с последующим возвратом от натяжного валика назад в устройство.

[0017] Пластиковые пленки выравнивают посредством двух или нескольких направляющих элементов, расположенных на отклоняющем валике. Благодаря этому предотвращают поперечное смещение пластиковых пленок на отклоняющих валиках для обеспечения возможности подачи пластиковой пленки в сварочный инструмент.

[0018] В системе валиков один из расположенных друг напротив друга валиков выполнен в качестве ведущего валика, и один из расположенных друг напротив друга валиков - в качестве прижимного валика. Благодаря этому обеспечивают возможность подачи пластиковой пленки. Эта система подачи пленки может быть применена без конструктивных изменений в 2- или 4-поточных формовочно-фасовочно-укупорочных машинах (FFS-машинах). Это позволяет уменьшить длину формовочно-фасовочно-укупорочных машин и значительно уменьшить стоимость изготовления таких машин.

[0019] На одном из расположенных друг напротив друга валиков закреплено зажимное приспособление для смыкания расположенных друг напротив друга валиков под действием заданного контактного давления. Благодаря этому лишь один из указанных двух валиков необходимо приводить в движение посредством системы привода. Кроме того, благодаря этому предотвращают проскальзывание.

[0020] Устройство содержит датчик скорости, который измеряет частоту вращения одного из расположенных друг напротив друга валиков. Благодаря этому возможно сравнивать частоты вращения указанных двух расположенных друг напротив друга валиков. В случае возникновения разницы между указанными двумя частотами вращения данные об этом могут быть переданы в систему управления, и подача пластиковой пленки может быть прервана для предотвращения неравномерной подачи пленки в сварочный инструмент.

[0021] Устройство содержит раскрывающую рейку для приема слоев пластиковой пленки, разделенных на участки, причем раскрывающая рейка поддерживает указанные два слоя пластиковой пленки в разделенном на участки состоянии при протяжке через систему валиков.

[0022] Устройство содержит сварочный инструмент, который прикрепляет пластиковые элементы к пластиковым пакетам для формирования портов, сваривает пластиковые пленки посредством краевого нагревательного элемента и режет пластиковые пленки. Благодаря этому сварочный инструмент может выполнять несколько стадий технологического процесса одновременно. Такая конфигурация обеспечивает компактную конструкцию устройства для изготовления пластиковых пакетов, которое при этом характеризуется высокой производительностью.

[0023] Сварочный инструмент содержит подвижную формованную нижнюю пластину инструмента и по существу неподвижную формованную верхнюю пластину инструмента. Такой сварочный инструмент обеспечивает возможность легкой протяжки пластиковой пленки поверх нижней пластины инструмента. Верхняя пластина инструмента может быть простой и недорогой в изготовлении с учетом технологии производства, и процесс ее очистки может быть прост. По существу неподвижные части обеспечивают длительный срок службы установок. Подвижная формованная нижняя пластина инструмента обеспечивает возможность прижима пластиковых пленок друг к другу и сварки. Область сварки может быть ограничена кромкой соответствующих пластин инструмента. Кромка пластин инструмента также обеспечивает возможность прикрепления к пластиковым пакетам пластиковых элементов посредством сварки.

[0024] Применение устройства в соответствии с изобретением может повысить эффективность технологического процесса изготовления пластиковых пакетов. Указанные по меньшей мере два слоя пластиковой пленки протягивают между неподвижной верхней пластиной инструмента и подвижной нижней пластиной инструмента. Подвижная нижняя пластина инструмента выполнена с возможностью перемещения вверх посредством кривошипа и серводвигателя, в результате чего между верхней пластиной инструмента и нижней пластиной инструмента зажимаются указанные два слоя пластиковой пленки. Энергию, потребляемую серводвигателем, определяют посредством измерительного блока и анализируют в процессоре. Благодаря этому могут быть выявлены отклонения от нормального хода технологического процесса. Процессор аналогичным образом может получать данные от блока датчиков и обеспечивать информацию о состоянии и/или качестве технологического процесса.

[0025] Указанные два слоя пластиковой пленки, далее, нагревают вдоль кромки так, чтобы два слоя пластиковой пленки могли быть сварены между собой.

[0026] В соответствии со способом изготовления пластиковых пакетов предпочтительно, что к одному валику системы валиков прикладывают заданное контактное давление посредством зажимного приспособления для протяжки через нее пластиковых пленок. В соответствии с этим вариантом осуществления способа лишь один из указанных двух валиков необходимо приводить в движение посредством системы привода. Кроме того, этот способ позволяет предотвратить проскальзывание.

[0027] Настоящим изобретением также предложен способ изготовления пластиковых пакетов, в котором частоту вращения одного из указанных двух расположенных друг напротив друга валиков измеряют посредством датчика скорости. В соответствии с таким способом могут сравнивать частоты вращения указанных двух расположенных друг напротив друга валиков. В случае возникновения разницы между указанными двумя частотами вращения данные об этом могут быть переданы в систему, и подача пластиковой пленки может быть прервана для предотвращения неравномерной подачи пленки в сварочный инструмент.

[0028] В соответствии с изобретением усовершенствованный способ позволяет в сварочном инструменте прикреплять к пластиковым пакетам пластиковые элементы, сваривать пластиковые пленки между собой по кромке и резать пластиковые пленки. Благодаря этому сварочный инструмент может выполнять несколько стадий технологического процесса одновременно. При такой конфигурации способ изготовления пластиковых пакетов характеризуется компактностью и высокой производительностью.

[0029] Для обеспечения полного отделения вырезанных и сваренных пластиковых пакетов от пластиковой пленки пластиковую пленку ненадолго отводят после каждой стадии сварки/резки посредством движения системы валиков в противоположном направлении (реверса). Далее, пластиковую пленку повторно проталкивают назад в сварочный инструмент посредством механизма транспортирования пленки. В соответствии с этим способом пластиковые пленки возможно быстро отводить назад после каждой резки пластиковой пленки посредством реверса системы валиков. Это обеспечивает качественный отрез свариваемых пакетов с полным отделением от пластиковой пленки.

Краткое описание чертежей

[0030] На Фиг. 1 показана схема варианта осуществления устройства для изготовления пластиковых пакетов.

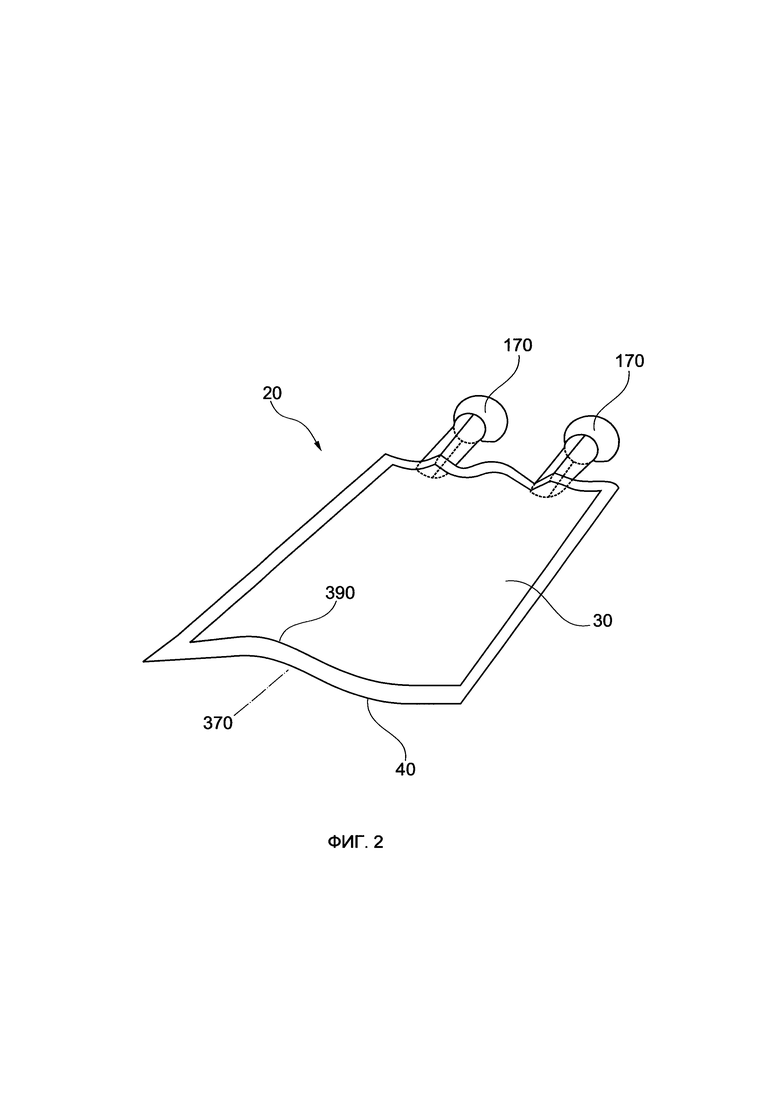

[0031] На Фиг. 2 схематически показан пластиковый пакет с пластиковыми элементами.

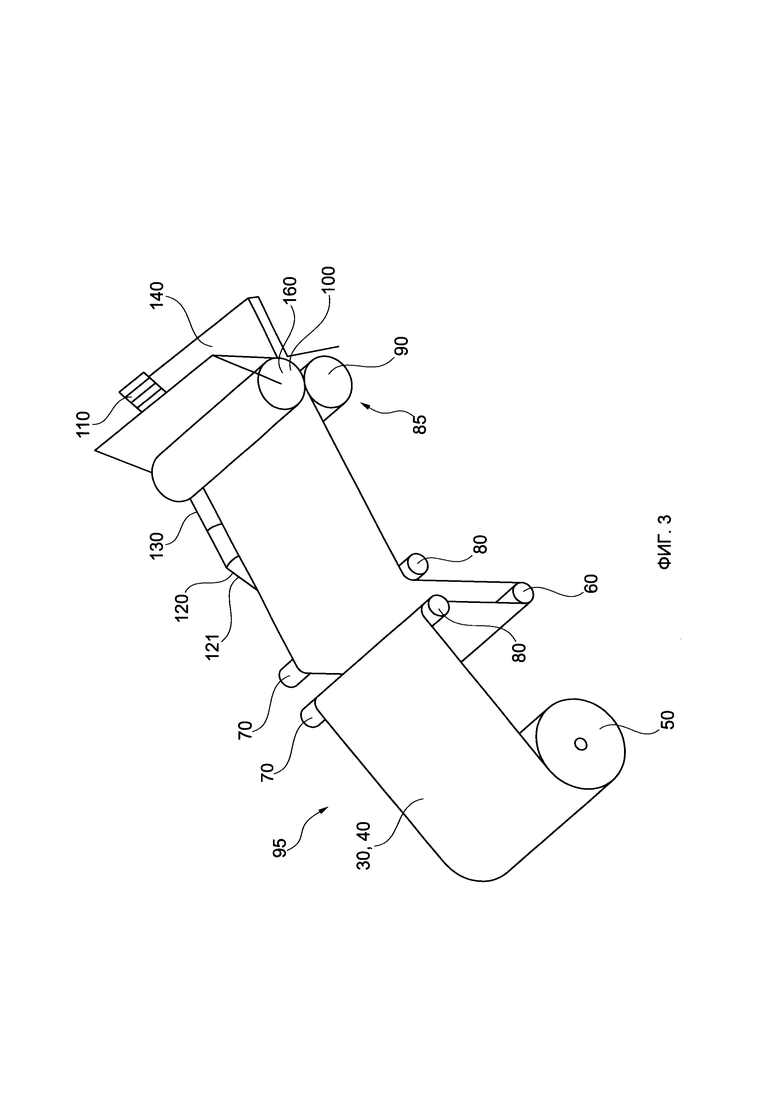

[0032] На Фиг. 3 показана схема варианта осуществления системы валиков.

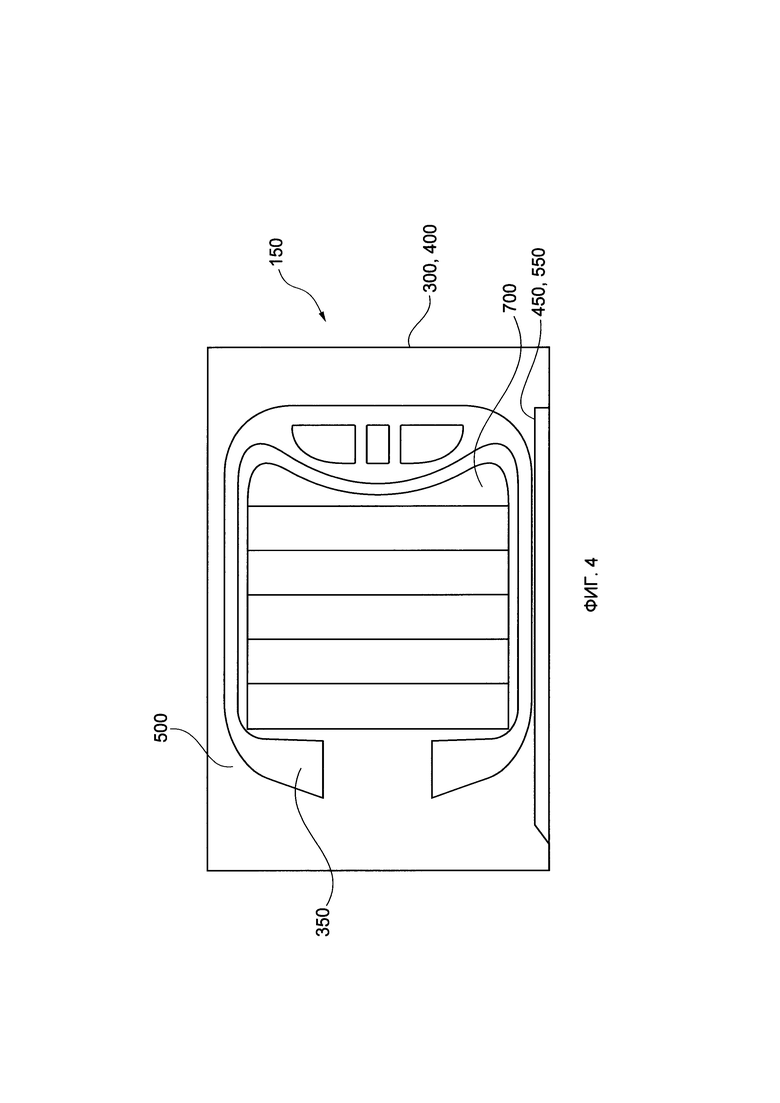

[0033] На Фиг. 4 схематически показан сварочный инструмент.

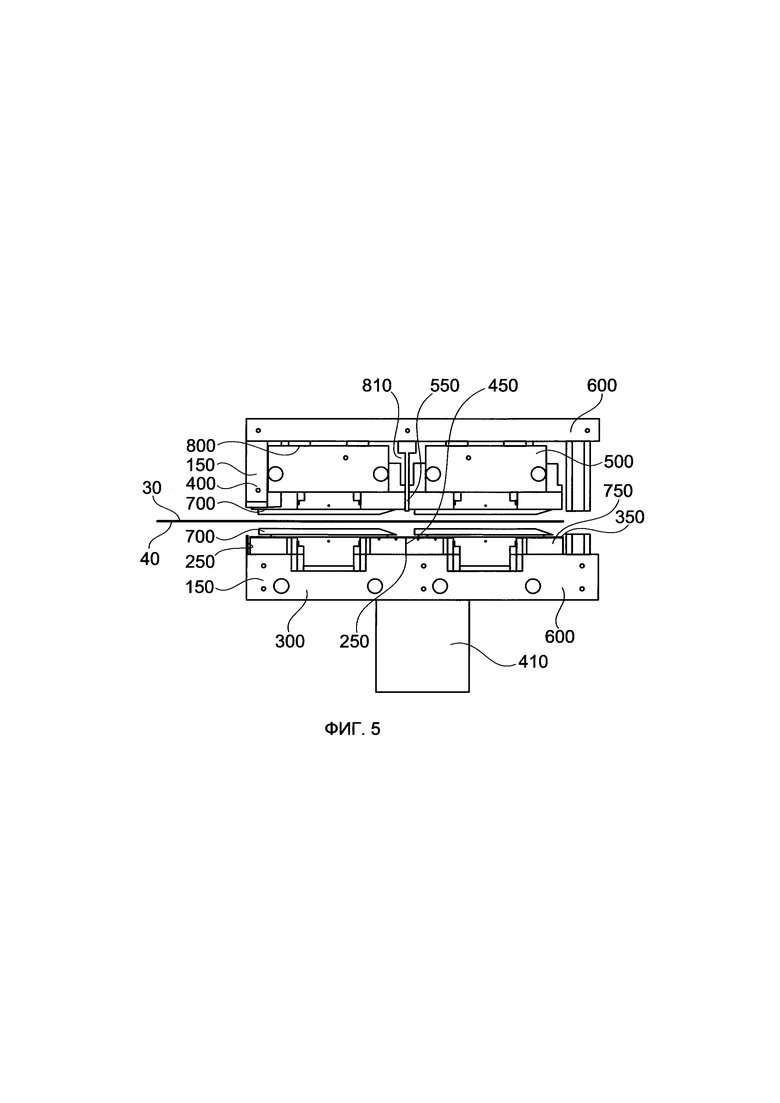

[0034] На Фиг. 5 показан вариант осуществления системы пластин инструмента.

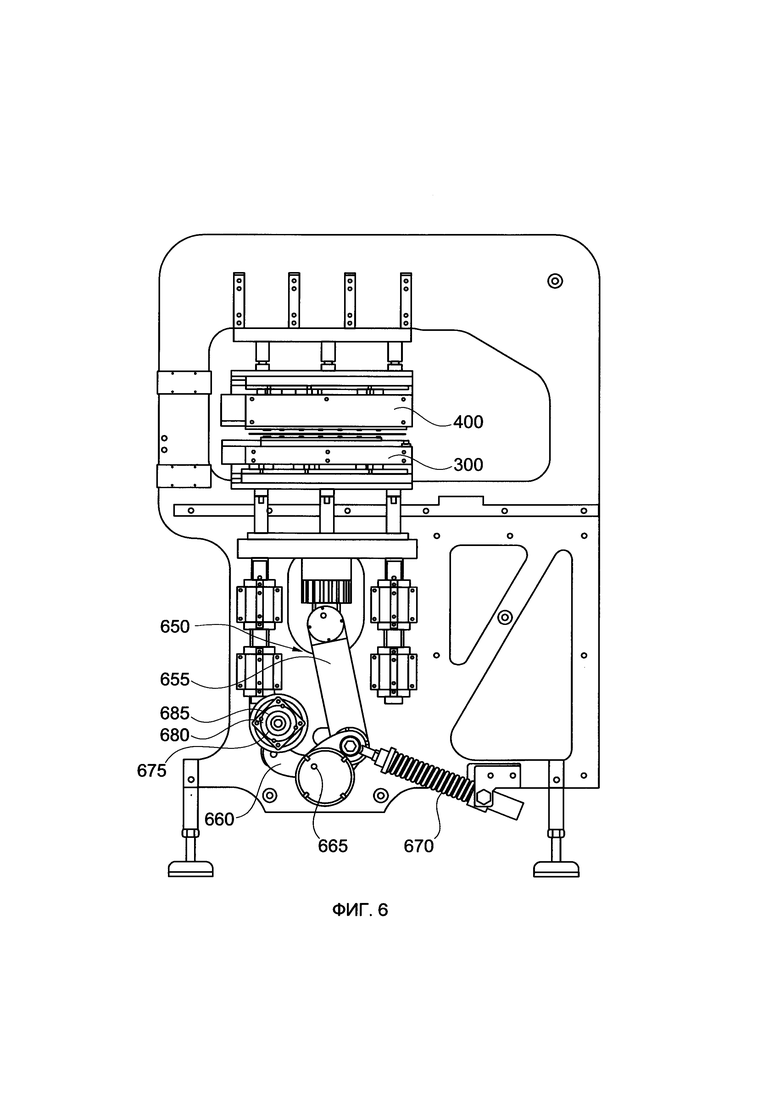

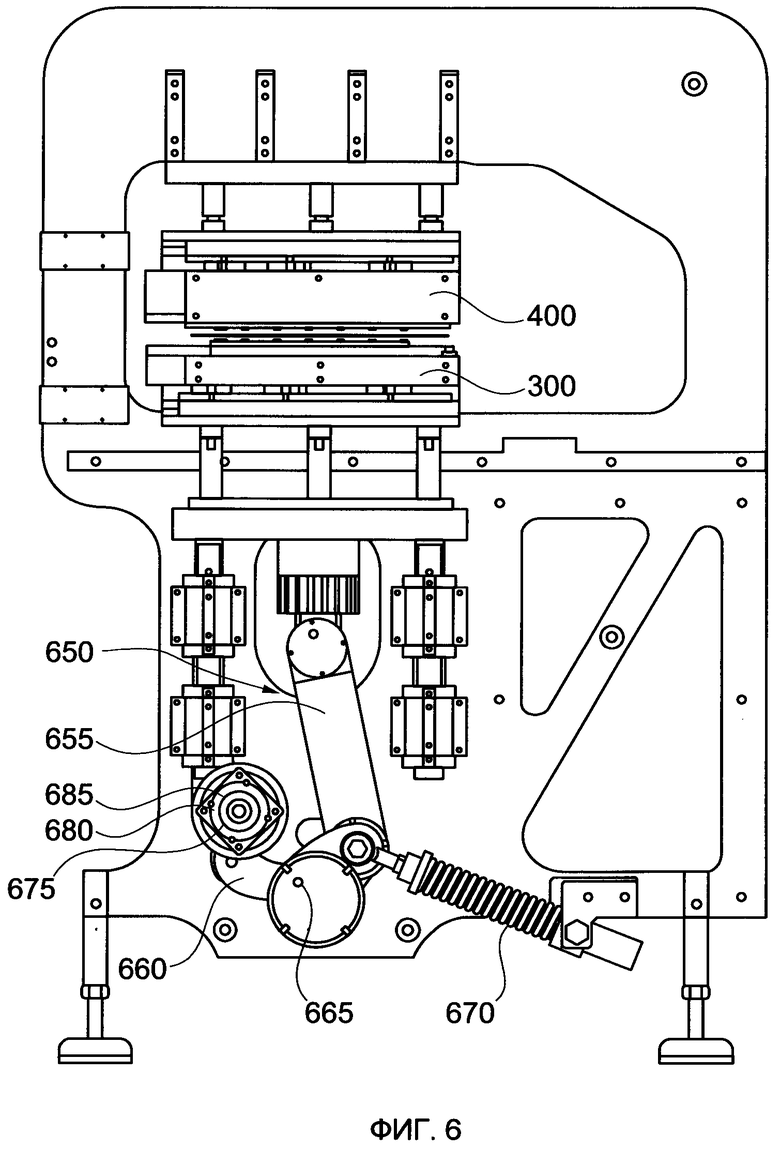

[0035] На Фиг. 6 показан привод нижней пластины инструмента.

Осуществление изобретения

[0036] На Фиг. 1 показан пример устройства 10 для изготовления пластиковых пакетов 20 и проиллюстрирован соответствующий способ изготовления. На Фиг. 2 показан пример изготовленного пластикового пакета 20. На Фиг. 3 показан механизм 95 транспортирования пленки в устройстве 10 для производства пластиковых пакетов 20. На Фиг. 4 и 5 показан вариант осуществления сварочного инструмента 150 в устройстве 10 для производства пластиковых пакетов 20.

[0037] Посредством распределителя 50 пленки обеспечивают по меньшей мере два слоя пластиковой пленки 30, 40. Пластиковые пленки 30, 40 разматывают с барабана 342. В качестве пластиковой пленки 30, 40 может быть использована, например, трехслойная полипропиленовая пленка. Трехслойная полипропиленовая пленка может быть изготовлена, например, из полипропилена и полимеров. Такая трехслойная полипропиленовая пленка может быть получена путем совместной экструзии и может иметь наружный защитный слой, промежуточный барьерный слой и внутренний слой для сварки. В устройстве 10 два внутренних слоя двух пластиковых пленок 30, 40 располагают друг над другом, и оба слоя пластиковых пленок 30, 40 совместно наматывают на барабан 342.

[0038] От распределителя 50 пленки пластиковые пленки 30, 40 посредством механизма 95 транспортирования пленки перемещают до блока 260 нанесения печати на пленку. Перед этим пластиковые пленки 30, 40 натягивают посредством отклоняющих валиков 70 и натяжных валиков 60, после чего посредством механизма 95 транспортирования пленки протягивают в блок 260 нанесения печати на пленку. В блоке 260 нанесения печати на пленку на пластиковые пленки 30, 40 наносят информацию о материале пластиковых пленок 30, 40, дате изготовления и ингредиентах производимых пластиковых пакетов 20.

[0039] Механизм 95 транспортирования пленки протягивает указанные по меньшей мере два слоя пластиковой пленки 30, 40 от блока 260 нанесения печати на пленку и проталкивает пластиковые пленки 30, 40 к сварочному инструменту 150, в который пластиковые пленки 30, 40 по существу вставляют и/или направляют через сварочный инструмент 150 в горизонтальном направлении. Аналогичным образом в сварочный инструмент 150 вводят пластиковые элементы 170, удерживаемые одним или несколькими распределителями 55 портов.

[0040] Пластиковые элементы 170 подают через станцию 270 предварительного нагрева, расположенную перед сварочным инструментом 150. Пластиковые элементы 170 расположены на распределителях 55 портов. На станции 270 предварительного нагрева пластиковые элементы 170 могут подвергать нагреву для сокращения времени стадии сварки и улучшения качества сварки в сварочном инструменте 150. В сварочном инструменте 150 пластиковые элементы 170 располагают между двумя слоями пластиковых пленок 30, 40.

[0041] Сварочный инструмент 150 содержит систему 360 пластин инструмента. Система 360 пластин инструмента в данном случае содержит нижнюю пластину 300 инструмента и верхнюю пластину 400 инструмента. Нижняя формованная пластина 300 инструмента соединена с устройством 10 посредством подвижного зажимного элемента 410. Верхняя формованная пластина 400 инструмента прикреплена к устройству 10 и является по существу неподвижной. Посредством механизма 95 транспортирования пластиковые пленки 30, 40 проталкивают в открытый сварочный инструмент 150. При прижатии нижней пластины 300 инструмента к верхней пластине 400 инструмента пластиковые пленки 30, 40 свариваются по краевому шву с пластиковыми элементами 170, предварительно нагретыми на станции 270 предварительного нагрева.

[0042] Сварочный инструмент 150 дополнительно содержит разделительный механизм 250. При смыкании расположенных друг напротив друга пластин 300, 400 инструмента пластиковые пленки 30, 40 не только свариваются между собой, но и одновременно отрезаются режущим механизмом 250. Описанный вариант осуществления сварочного инструмента 150, таким образом, обеспечивает возможность одновременной сварки и разделения за одну стадию технологического процесса.

[0043] Изготовленные пластиковые пакеты 20, далее, выводят из сварочного инструмента 150 и подают на станцию 280 послесварочной обработки. На станции 280 послесварочной обработки область сварки пластиковых элементов 170 с пластиковыми пакетами 20, изготовленными из пластиковых пленок 30, 40, подвергают повторному нагреву. Путем повторного нагрева области сварки пластиковых элементов 170 с пластиковыми пакетами 20 обеспечивают дополнительную герметизацию этой области сварки.

[0044] В соответствии с описанным вариантом осуществления изобретения пластиковые пакеты 20 переворачивают из горизонтального положения в вертикальное на передаточной станции 290 и подают в машину 295 для наполнения пакета.

[0045] В машине 295 для наполнения пакета на пластиковых элементах 170 или над пластиковыми элементами 170 располагают наполнительный механизм 305 для заливки в пластиковые пакеты 20 жидкости 296. Наполнение осуществляют одновременно через оба пластиковых элемента 170 пластикового пакета 20. Дозирование жидкости 296 в соответствии с одним вариантом осуществления могут производить путем синхронизированного управления дозирующим клапаном 306. Для обеспечения поступления заливаемой жидкости 296 в равных количествах за одинаковые интервалы времени ее держат в уравнительном резервуаре 310 под неизменным давлением (например, от 2 до 6 бар). В качестве альтернативы синхронизированному управлению между уравнительным резервуаром и дозирующим клапаном 306 может быть выполнена система с массовым расходомером. Система с массовым расходомером выполнена с возможностью измерения количества жидкости 296 и закрытия дозирующего клапана 306, когда количество жидкости 296, заливаемой в пластиковый пакет 20, достигнет заданного значения. Применение этой системы с массовым расходомером может дополнительно увеличить точность дозирования.

[0046] После наполнения пластиковые пакеты 20 подают на станцию 320 закрытия. На станции 320 закрытия пластиковые пакеты 20 могут закрывать крышками. Закрытие крышками могут осуществлять путем надевания крышек с уплотнениями. В ином случае возможно применение станции 320 закрытия, на которой крышки приваривают к пластиковым пакетам 20.

[0047] На Фиг. 2 показан пластиковый пакет 20 с двумя портами, выполненными в виде пластиковых элементов 170. Пластиковые элементы 170 вварены между двумя слоями пластиковой пленки 30, 40. Такой пластиковый пакет 20 может иметь объем обычно от 100 до 3000 мл. Внутренняя кромка 390 пластикового пакета 20 образована путем сварки пластикового пакета 20 в сварочном инструменте 150. Наружная кромка 370 образована путем резки пластикового пакета 20 посредством разделительного механизма 250.

[0048] На Фиг. 3 подробно показан механизм 95 транспортирования пленки устройства 10 для изготовления пластиковых пакетов 20, выполненный с возможностью транспортирования указанных по меньшей мере двух слоев пластиковой пленки 30, 40. Блок 260 нанесения печати на пленку по существу известен и в подробностях не представлен. Ниже приведено описание вариантов осуществления механизма 95 транспортирования пленки.

[0049] Устройство 10 содержит один или несколько распределителей 50 пленки, на которых могут быть намотаны по меньшей мере два слоя пластиковой пленки 30, 40. В соответствии с одним вариантом осуществления пластиковые пленки 30, 40 отклоняют к по меньшей мере одному натяжному валику 60 посредством отклоняющего валика 70, расположенного по существу горизонтально в одной плоскости относительно распределителя 50 пленки. Натяжной валик 60 расположен под отклоняющим валиком 70 и ориентирован параллельно ему. В соответствии с дополнительным вариантом осуществления натяжной валик 60 также может быть расположен над отклоняющим валиком 70. Натяжной валик 60 выполнен с возможностью натяжения пластиковых пленок 30, 40. Пластиковые пленки 30, 40 проходят от натяжного валика 60 до второго отклоняющего валика 70, находящегося в одной плоскости с первым отклоняющим валиком 70. В этой области пластиковые пленки 30, 40 натянуты и расположены в по существу горизонтальной исходной плоскости. В соответствии с дополнительным вариантом осуществления отклоняющие валики 70 также могут быть сдвинуты относительно друг друга. В соответствии с дополнительным вариантом осуществления для натяжения пластиковых пленок 30, 40 может быть выполнено несколько натяжных валиков 60.

[0050] Указанные по меньшей мере два слоя пластиковой пленки 30, 40 выравнивают посредством по меньшей мере двух или большего количества направляющих элементов 80, прикрепленных к отклоняющим валикам 70. Направляющие элементы 80 предотвращают поперечное смещение пластиковых пленок 30, 40 на отклоняющих валиках 70 для обеспечения возможности подачи пластиковой пленки 30, 40 в сварочный инструмент 150. В соответствии с вариантом осуществления направляющие элементы 80 выполнены, например, в виде направляющих дисков. В соответствии с дополнительным вариантом осуществления отклоняющие валики 70 также могут быть выполнены без направляющего элемента 80. Направляющие элементы 80 также могут представлять собой прикрепленные сбоку рейки.

[0051] Устройство 10 содержит раскрывающее приспособление 120 для разделения указанных по меньшей мере двух слоев пластиковой пленки 30, 40 на участки. В соответствии с проиллюстрированным вариантом осуществления раскрывающее приспособление 120 выполнено, например, в виде клиновидного элемента. В данном случае указанные по меньшей мере два слоя пластиковых пленок 30, 40 направляют по краю 121 через клиновидный элемент для разделения указанных по меньшей мере двух слоев пластиковых пленок 30, 40 на участки. В соответствии с дополнительными вариантами осуществления раскрывающее приспособление 120 может иметь разные формы и конфигурации, например цилиндрическую, что позволяет отделять указанные по меньшей мере два слоя пластиковых пленок 30, 40 друг от друга и разделять их на участки. От раскрывающего приспособления 120 разделенные на участки пластиковые пленки 30, 40 поступают на раскрывающую рейку 130.

[0052] Возможность подачи пластиковых пленок 30, 40 в устройство 10 для изготовления пластиковых пакетов 20 обеспечивают посредством системы 85 валиков с расположенными друг напротив друга валиками 90, 100. В соответствии с проиллюстрированным вариантом осуществления два валика 90, 100 расположены по существу параллельно друг другу. В данном случае система 85 валиков выполнена в устройстве 10 между раскрывающим приспособлением 120 и сварочным инструментом 150. Таким образом, посредством валиков 90, 100 пластиковые пленки 30, 40 подают с одного или нескольких распределителей 50 пленки через блок 260 нанесения печати на пленку в сварочный инструмент 150. В системе 85 валиков валики 90, 100 выполнены с возможностью вращения в противоположных направлениях.

[0053] Нижний валик 90 в данном случае выполнен в качестве ведущего валика, приводимого в движение посредством системы привода. Верхний валик 100 приводится в движение ведущим валиком. Верхний валик 100 выполнен в качестве прижимного валика, прижимаемого к нижнему валику 90 посредством прижимного приспособления 110. В соответствии с вариантом осуществления прижимное приспособление 110, выполненное, например, в виде прижимного цилиндра, обеспечивает заданное прижимное давление. Благодаря заданному прижимному давлению, оказываемому посредством прижимного приспособления 110 верхнего валика 100 (прижимного валика) на нижний валик 90 (ведущий валик), предотвращают проскальзывание и обеспечивают равномерную подачу пластиковых пленок 30, 40. Частоту вращения верхнего валика 100 измеряют посредством датчика 160 скорости и сравнивают ее с частотой вращения нижнего валика 90. В соответствии с другим вариантом осуществления датчик 160 скорости выполнен с возможностью измерения частот вращения верхнего валика 100 и нижнего валика 90 и сравнения их между собой. Однако в соответствии с общим вариантом осуществления механизма подачи посредством системы 85 валиков наличие датчика 160 скорости не является обязательным. В соответствии с дополнительным вариантом осуществления верхний валик 100 выполнен в качестве ведущего валика, а нижний валик 90 - в качестве прижимного валика.

[0054] От раскрывающего приспособления 120 разделенные на участки пластиковые пленки 30, 40 поступают на раскрывающую рейку 130. Раскрывающая рейка 130 выполнена с возможностью удержания слоев пластиковой пленки 30, 40, разделенных на участки и перемещающихся через систему 85 валиков. Раскрывающая рейка 130 прикреплена к системе 85 валиков сбоку. В данном случае раскрывающая рейка 130 проходит до сварочного инструмента 150, обеспечивая разделение пластиковых пленок 30, 40, поступающих в сварочный инструмент 150. Разделение пластиковых пленок 30, 40 на участки позволяет располагать пластиковые элементы 170 между указанными по меньшей мере двумя слоями пластиковой пленки 30, 40 в сварочном инструменте 150.

[0055] Устройство 10 содержит выравнивающий элемент 140, прикрепленный на выходе системы 85 валиков. Выравнивающий элемент 140 выполнен с возможностью удержания на траектории подаваемых слоев пластиковой пленки 30, 40, разделенных на участки, на выходе системы 85 валиков. В соответствии с дополнительным вариантом осуществления для удержания на траектории пластиковых пленок 30, 40 может быть выполнено несколько выравнивающих элементов 140. В соответствии с еще одним вариантом осуществления устройство 10 для изготовления пластиковых пакетов 20 не содержит выравнивающий элемент 140.

[0056] На Фиг. 4 и 5 подробно показан сварочный инструмент 150 для изготовления пластиковых пакетов 20 из указанных по меньшей мере двух слоев пластиковой пленки 30, 40. Ниже приведено описание примеров вариантов осуществления сварочного инструмента 150. Описанный вариант осуществления сварочного инструмента 150 обеспечивает возможность одновременной сварки и разделения за одну стадию технологического процесса.

[0057] Сварочный инструмент 150 содержит систему 360 пластин инструмента. Система 360 пластин инструмента содержит две расположенные друг напротив друга пластины 300, 400 инструмента: нижнюю пластину 300 инструмента и верхнюю пластину 400 инструмента. Верхняя формованная пластина 400 инструмента прикреплена к устройству 10 и является, например, неподвижной. Нижняя формованная пластина 300 инструмента соединена с устройством 10 посредством зажимного элемента 410 и является подвижной. Зажимной элемент 410 может прижимать нижнюю пластину 300 инструмента к верхней пластине 400 инструмента. В соответствии с дополнительным вариантом осуществления на устройстве 10 нижняя пластина 300 инструмента может быть выполнена неподвижной, а верхняя пластина 400 инструмента может быть выполнена подвижной. В соответствии с дополнительным вариантом осуществления и верхняя пластина 400 инструмента, и нижняя пластина 300 инструмента могут быть прикреплены к устройству 10 и могут являться подвижными.

[0058] И нижняя пластина 300 инструмента, и верхняя пластина 400 инструмента снабжены краевыми нагревательными элементами 350 для сварки по их кромкам указанных по меньшей мере двух слоев пластиковой пленки 30, 40. Каждый из краевых нагревательных элементов 350 выполнен на базовых пластинах 500. В соответствии с одним аспектом устройства две из базовых пластин 500 прикреплены к верхней пластине 400 инструмента, и две из базовых пластин 500 прикреплены к нижней пластине 300 инструмента. Однако может быть использовано больше, чем две базовые пластины или одна единственная базовая пластина. В соответствии с одним вариантом осуществления базовые пластины нагревают до постоянной температуры. Краевые нагревательные элементы 350 предварительно нагревают посредством базовых пластин до постоянной температуры, например 100°C. При смыкании нижней пластины 300 инструмента и верхней пластины 400 инструмента указанные по меньшей мере два слоя пластиковой пленки 30, 40 посредством двух краевых нагревательных элементов 350 свариваются по кромке с пластиковыми элементами 170, расположенными между указанными двумя слоями пластиковой пленки 30, 40 и предварительно нагретыми на станции 270 предварительного нагрева. Температуру краевых нагревательных элементов 350 регулируют посредством быстродействующего средства управления температурой, причем температуру могут задавать и поддерживать на уровне, превышающем точку плавления используемых материалов пластиковой пленки 30, 40, например, 140°C. Краевые нагревательные элементы 350 содержат выемки в областях, в которых между пластиковыми пленками 30, 40 располагают пластиковые элементы 170, для учета толщины пластиковых элементов 170 при смыкании нижней пластины 300 инструмента и верхней пластины 400 инструмента. Для предотвращения «склеивания» промежуточной области несвариваемой пластиковой пленки между краевыми нагревательными элементами 350 при сварке пластиковых пленок 30, 40 между краевыми нагревательными элементами 350, соответственно, выполнены охлаждающие пластины 700. Охлаждающие пластины 700 выполнены, например, из пластмассы. В соответствии с дополнительным вариантом осуществления охлаждающие пластины 700 могут быть выполнены в виде подпружиненных охлаждающих пластин. В соответствии с дополнительным вариантом осуществления охлаждающие пластины 700 могут быть выполнены в виде подпружиненных и/или ведущих охлаждающих пластин.

[0059] На верхней пластине 400 инструмента сварочного инструмента 150 выполнена теплоизолирующая пластина 600. Теплоизолирующая пластина 600 прикреплена между базовой пластиной 500 и устройством 10. Теплоизолирующая пластина 600 выполнена, например, из пластмассы и предназначена для предотвращения передачи тепла от базовой пластины 500 устройству 10. В соответствии с другим вариантом осуществления на подвижной пластине 300 инструмента аналогичным образом выполнена теплоизолирующая пластина 600 в качестве прокладки между базовой пластиной 500 с постоянным нагревом и зажимным элементом 410. В соответствии с дополнительным вариантом осуществления теплоизолирующая пластина 600 не выполнена ни на нижней пластине 300 инструмента, ни на верхней пластине 400 инструмента.

[0060] Сварочный инструмент 150 содержит разделительный механизм 250 для разделения свариваемых пластиковых пленок 30, 40. Разделительный механизм 250 в соответствии с этим вариантом осуществления содержит два режущих элемента 450 и расположенный напротив них упорный элемент 550. Два режущих элемента 450 прикреплены к подвижной нижней пластине 300 инструмента. Упорный элемент 550, расположенный напротив режущего элемента 450, прикреплен к по существу неподвижной верхней пластине 400 инструмента. Разделительный механизм 250 в данном случае выполнен прямо на краевом нагревательном элементе 350 для обеспечения возможности разделения изготавливаемых пластиковых пакетов 20 у внутренней кромки 390. Таким образом, изготавливаемые пластиковые пакеты 20 разделяют при смыкании двух расположенных друг напротив друга зажатых вместе пластин 300, 400 инструмента. В соответствии с другим вариантом осуществления режущий элемент 450 прикреплен к по существу неподвижной пластине 400 инструмента, а расположенный напротив упорный элемент - к подвижной пластине 300 инструмента.

[0061] На Фиг. 5 показано устройство для изготовления двух пакетов за одну стадию технологического процесса. Замена разделительного механизма 250, краевых нагревательных элементов 350 и охлаждающих пластин 700 дает возможность изготавливать пластиковые пакеты 20 разной формы и заменять изношенные компоненты.

[0062] К сварочному инструменту 150 прикреплены по меньшей мере две дисковые пружины 800. Указанные по меньшей мере две дисковые пружины 800 выполнены на по существу неподвижной верхней пластине 400 инструмента. Указанные по меньшей мере две дисковые пружины 800 прикреплены между базовой пластиной 500 с постоянным нагревом и устройством 10. В данном случае дисковые пружины 800 выполнены в углублениях 810 в теплоизолирующей пластине 600. Выполнение дисковых пружин 800 в сварочном инструменте 150 позволяет автоматически центрировать расположенные друг напротив друга пластины 300, 400 инструмента при их смыкании. Автоматическое центрирование посредством дисковых пружин 800 позволяет компенсировать изгиб пластин 300, 400 инструмента при смыкании пластин 300, 400 инструмента. Для предотвращения нежелательного переворота пластин 300, 400 инструмента дисковые пружины 800 оснащены регулируемым упором. Таким образом обеспечивают необходимую точность сварки и разделение пластиковых пленок 30, 40. Режим работы дисковых пружин 800 дает возможность обеспечить постоянное расстояние между наружной кромкой 370 и внутренней кромкой 390 изготавливаемых пластиковых пакетов 20. В соответствии с дополнительным вариантом осуществления дисковые пружины 800 прикреплены к нижней пластине 300 инструмента. В соответствии с другим вариантом осуществления сварочный инструмент 150 не содержит плоских пружин.

[0063] Сварочный инструмент 150 дополнительно содержит блок 750 датчиков. Блок 750 датчиков выполнен с возможностью определения тепловой энергии отдельных пластин 300, 400 инструмента, в частности базовой пластины 500 с постоянным нагревом и краевых нагревательных элементов 350, для регулирования энергии, требуемой для сварки при изготовлении пластиковых пакетов 20. В соответствии с дополнительным вариантом осуществления сварочный инструмент 150 не содержит блок 750 датчиков.

[0064] Для обеспечения полного отделения вырезанных и сваренных пластиковых пакетов 20 от пластиковой пленки 30, 40 пластиковую пленку 30, 40 ненадолго отводят после каждой стадии сварки/резки посредством движения системы 85 валиков в противоположном направлении (реверса). Далее, пластиковую пленку 30, 40 повторно проталкивают назад в сварочный инструмент 150 посредством механизма 95 транспортирования пленки.

[0065] На Фиг. 6 показан привод зажимного элемента 410. Привод 650 содержит серводвигатель 675 с валом 665, выполненным с возможностью вращения. Вал 665 соединен с нижней пластиной 300 инструмента посредством кривошипа. Кривошип имеет L-образную форму и содержит приводной стержень 655 и стержневой элемент 660. В соответствии с одним аспектом сочленение приводного стержня 655 и стержневого элемента 660 кривошипа прикреплено к устройству 10 посредством пружины 670. В соответствии с этим аспектом пружина 670 обеспечивает вспомогательное силовое воздействие для приведения в движение зажимного элемента 410 дополнительно к действию серводвигателя 675 и позволяет применять серводвигатель 675 меньшей мощности. В соответствии с дополнительным аспектом пружина отсутствует.

[0066] Серводвигатель 675 оборудован измерительным блоком 680 для определения энергии, потребляемой серводвигателем 675. Измерительный блок 680 соединен с процессором 685 для анализа результатов измерения, полученных измерительным блоком 680. На основе измеренных значений энергии, потребляемой серводвигателем 675, можно определять, например, степень износа режущих элементов 450 или наличие помехи в зажимном элементе 410 или на зажимном элементе 410. При запуске устройства режущие элементы переводят в такое положение, при котором пластиковые пленки 30, 40 полностью разделяются для изготовления отдельных пакетов. В этом состоянии устройства измеряют энергию, потребляемую серводвигателем 675, и сохраняют полученные данные в качестве опорной величины в запоминающем устройстве процессора 685 или в отдельном запоминающем устройстве. В случае, например, износа режущих элементов 450 необходимо, чтобы серводвигатель прикладывал к нижней пластине 300 инструмента большую силу, при этом он будет потреблять больше энергии. Увеличение потребляемой энергии измеряют и анализируют в процессоре 685. Результаты анализа позволяют определять состояние режущих элементов 450 для своевременной замены режущих элементов 450. Наличие помехи в прижимном элементе или на прижимном элементе тоже приведет к увеличению потребляемой энергии, поскольку для преодоления сопротивления из-за помехи серводвигатель 675 должен развить больший момент силы. Кроме того, в этом случае процессор 685 на основе выполненного им анализа потребляемой энергии может прервать процесс для устранения помехи.

[0067] Кроме того, непрерывное измерение и контроль потребляемой энергии путем ее сравнения с сохраненным опорным значением, соответствующим оптимально настроенному процессу, позволяет в любой отдельно взятый момент времени выявлять ошибки в этом процессе. Например, слишком низкое значение потребляемой энергии может указывать на то, что использована слишком тонкая пластиковая пленка 30, 40, т.е. прикладываемая режущими элементами 450 сила, требуемая для резки пленки, в этом случае мала. Кроме износа режущих элементов 450, например, также может быть выявлено неправильное расположение режущих элементов 450. Если режущие элементы 450 после замены по какой-то причине не были закреплены с достаточным усилием, в процессе работы они могут сместиться, в результате чего может ухудшиться качество резки пластиковых пленок 30, 40. Этот эффект может быть выявлен на основе анализа потребляемой энергии. Благодаря этому может быть получена информация о качестве пакетов, и могут быть отбракованы плохо отрезанные пакеты 20.

[0068] На основе данных, получаемых от блока датчиков, процессор 685 может выдавать результаты о качественных характеристиках технологического процесса, а также сведения о потребляемой энергии. В частности, процессор 685 может предсказывать качество краевого шва между пленками 30 и 40.

Перечень позиционных обозначений

10 устройство

20 пластиковые пакеты

30, 40 пластиковая пленка

50 распределитель пленки

55 распределитель портов

60 натяжной валик

70 отклоняющий валик

80 направляющие элементы

85 система валиков

90 нижний валик

95 механизм транспортирования пленки

100 верхний валик

110 прижимное приспособление

120 раскрывающее приспособление

121 кромка

130 раскрывающая рейка

140 выравнивающий элемент

150 сварочный инструмент

160 датчик скорости

170 пластиковые элементы

185 гнездо

190 форма для сварки

250 разделительный механизм

260 блок нанесения печати на пленку

270 станция предварительного нагрева

280 станция послесварочной обработки

290 передаточная станция

295 машина для наполнения пакета

296 жидкость

300 нижняя пластина инструмента

305 наполнительный механизм

306 дозирующий клапан

310 уравнительный резервуар

320 станция закрытия

342 барабан

350 краевой нагревательный элемент

360 система пластин инструмента

370 наружная кромка

380 вставки

390 внутренняя кромка

400 верхняя пластина инструмента

410 зажимной элемент

450 режущий элемент

500 базовая пластина с постоянным нагревом

550 неподвижный упорный элемент

600 теплоизолирующая пластина

650 привод

655 приводной стержень

660 стержневой элемент

665 вал

670 пружина

675 серводвигатель

680 измерительный блок

685 процессор

700 охлаждающая пластина

750 блок датчиков

800 дисковые пружины

810 углубления

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакет из пластмассовой пленки | 2005 |

|

RU2613719C2 |

| ПАКЕТ ИЗ ПЛАСТМАССОВОЙ ПЛЕНКИ | 2005 |

|

RU2389473C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСФАСОВКИ В ПАКЕТЫ ИЗ ТОНКИХ РУКАВНЫХ ПЛАСТИКОВЫХ ПЛЕНОК МЕТОДОМ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2013 |

|

RU2594419C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПАКЕТОВ СО СВАРНЫМ ШВОМ ПО ПЕРИМЕТРУ | 2018 |

|

RU2763229C2 |

| ИМПУЛЬСНАЯ ТЕРМОСВАРКА НЕПРЕРЫВНО ПЕРЕМЕЩАЮЩЕГОСЯ ПЛЕНОЧНОГО МАТЕРИАЛА | 2020 |

|

RU2811932C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВАРКИ | 2012 |

|

RU2654361C2 |

| СПОСОБ ФОРМИРОВАНИЯ СВАРНОГО УПЛОТНЕНИЯ | 2012 |

|

RU2608864C2 |

| ТРУБЧАТАЯ УПАКОВКА, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ СТЫКОВОЙ СВАРКИ | 2013 |

|

RU2642043C2 |

| ПЛЕНКА ПРОПИЛЕН/ЭТИЛЕНОВОГО СОПОЛИМЕРА ДЛЯ ТЕПЛОВОЙ СВАРКИ | 2012 |

|

RU2655163C2 |

| ДЕКОРАТИВНАЯ ПАНЕЛЬ С МНОГОСЛОЙНОЙ ПЛАСТИКОВОЙ НЕСУЩЕЙ ПЛАСТИНОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2747008C1 |

Изобретение относится к устройству для изготовления пластиковых пакетов. Техническим результатом является упрощение изготовления пакетов, повышение компактности устройства и ускорение производственного цикла. Технический результат достигается устройством для изготовления пластиковых пакетов из по меньшей мере двух слоев пластиковой пленки со сварочным инструментом для сварки указанных по меньшей мере двух слоев пластиковой пленки между собой по краю. Причем сварочный инструмент содержит нижнюю пластину (300) инструмента и верхнюю пластину (400) инструмента. При этом нижняя пластина (300) приводится в действие посредством рычага (650) и серводвигателя (675). Причем серводвигатель (675) соединен с измерительным блоком (680) для определения потребляемой энергии. 2 н. и 16 з.п. ф-лы, 6 ил.

1. Устройство (10) для изготовления пластиковых пакетов (20) из по меньшей мере двух слоев пластиковой пленки (30, 40) со сварочным инструментом (150) для сварки указанных по меньшей мере двух слоев пластиковой пленки (30, 40) между собой по краю, причем сварочный инструмент (150) содержит нижнюю пластину (300) инструмента и верхнюю пластину (400) инструмента, при этом нижняя пластина (300) приводится в действие посредством рычага (650) и серводвигателя (675), причем серводвигатель (675) соединен с измерительным блоком (680) для определения потребляемой энергии.

2. Устройство (10) для изготовления пластиковых пакетов (20) по п. 1, содержащее систему (85) валиков с расположенными друг напротив друга валиками (90, 100) для протяжки указанных по меньшей мере двух слоев пластиковой пленки (30, 40) к сварочному инструменту (150).

3. Устройство (10) для изготовления пластиковых пакетов (20) по п. 1 или 2, содержащее один или несколько распределителей (50) пленки для обеспечения указанных по меньшей мере двух слоев пластиковой пленки (30, 40).

4. Устройство (10) для изготовления пластиковых пакетов (20) по любому из предшествующих пунктов, содержащее по меньшей мере один плавающий валик (60) для натяжения указанных по меньшей мере двух слоев пластиковой пленки (30, 40).

5. Устройство (10) для изготовления пластиковых пакетов (20) по п. 4, содержащее по меньшей мере один отклоняющий валик (70) между указанным по меньшей мере одним плавающим валиком (60) и сварочным инструментом (150) для отклонения указанных по меньшей мере двух слоев пластиковой пленки (30, 40).

6. Устройство (10) для изготовления пластиковых пакетов (20) по п. 5, в котором указанный по меньшей мере один отклоняющий валик (70) содержит два или несколько направляющих элементов (80) для выравнивания указанных по меньшей мере двух слоев пластиковой пленки (30, 40).

7. Устройство (10) для изготовления пластиковых пакетов (20) по любому из пп. 2-6, в котором один из расположенных друг напротив друга валиков (90, 100) системы (85) валиков выполнен в качестве ведущего валика (90; 100) и один из расположенных друг напротив друга валиков (90, 100) - в качестве прижимного валика (90; 100).

8. Устройство (10) для изготовления пластиковых пакетов (20) по любому из пп. 2-7, в котором на одном из расположенных друг напротив друга валиков (90, 100) прикреплено прижимное приспособление (110) для смыкания расположенных друг напротив друга валиков (90, 100) под действием заданного механического давления.

9. Устройство (10) для изготовления пластиковых пакетов (20) по любому из пп. 1-7, содержащее датчик (160) скорости, выполненный с возможностью измерения частоты вращения одного из расположенных друг напротив друга валиков (90, 100).

10. Устройство (10) для изготовления пластиковых пакетов (20) по любому из пп. 1-9, содержащее один или несколько распределителей (55) портов для обеспечения пластиковых элементов (170).

11. Устройство (10) для изготовления пластиковых пакетов (20) по любому из предшествующих пунктов, в котором верхняя пластина (400) инструмента содержит базовую пластину (500), соединенную с устройством посредством плоской пружины (800).

12. Способ изготовления пластиковых пакетов (20), включающий:

i) протяжку по меньшей мере двух слоев пластиковой пленки (30, 40) между неподвижной верхней пластиной (400) инструмента и подвижной нижней пластиной (300) инструмента;

ii) перемещение подвижной нижней пластины (300) инструмента вверх посредством рычага (655) и серводвигателя (675), в результате чего между верхней пластиной (400) инструмента и нижней пластиной (300) инструмента зажимаются указанные два слоя пластиковой пленки (30, 40), и измерение энергии, потребляемой серводвигателем (675);

iii) нагревание указанных двух слоев пластиковой пленки (30, 40) по краям для сварки указанных двух слоев пластиковой пленки (30, 40) между собой.

13. Способ по п. 12, в котором указанные по меньшей мере два слоя пластиковой пленки (30, 40) извлекают из одного или нескольких распределителей (50) пленки.

14. Способ по любому из пп. 12 и 13, в котором к валику (90, 100) системы (85) валиков посредством прижимного приспособления (110) прикладывают заданное механическое давление для направления через нее указанных по меньшей мере двух слоев пластиковой пленки (30, 40).

15. Способ по любому из пп. 12-14, в котором частоту вращения одного из указанных двух расположенных друг напротив друга валиков (90, 100) измеряют посредством датчика (160) скорости.

16. Способ по любому из пп. 12-15, в котором указанные по меньшей мере два слоя пластиковой пленки (30, 40) режут в сварочном инструменте (150).

17. Способ по любому из пп. 12-16, в котором после резки указанных по меньшей мере двух слоев пластиковой пленки (30, 40) указанные по меньшей мере два слоя пластиковой пленки (30, 40) немного отводят посредством реверса системы (85) валиков.

18. Способ по любому из пп. 13-17, дополнительно предусматривающий выдачу оповещения при выявлении отклонения в потребляемой энергии.

| Способ определения степени сенсибилизации организма при пищевой аллергии | 1991 |

|

SU1780000A1 |

| US 6452354 B1, 17.09.2002 | |||

| JP 2005104512 A, 21.04.2005 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ | 1991 |

|

RU2021138C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

Авторы

Даты

2019-11-13—Публикация

2016-06-15—Подача